摘要:真空破坏阀是一种用于避免水轮发电机组在关机过程中由于产生真空水锤而损坏机组的重要设备。对深溪沟水电站水轮发电机组原有的Φ350吸力式真空破坏阀存在阀盘变形、阀体卡阻以及漏水严重等现象的原因进行了探讨和论述,并针对这些问题,详细阐述了更换具备缓冲作用、锥形密封和浮球二次密封结构的真空破坏阀以及改进真空破坏阀浮球支撑架的有限元技术分析过程,同时,也对其改造后的运行效果也作了简单介绍。

关 键 词:真空破坏阀;密封结构;浮球式密封;支撑架结构优化;深溪沟水电站

1 吸力式真空破坏阀改造前工况分析

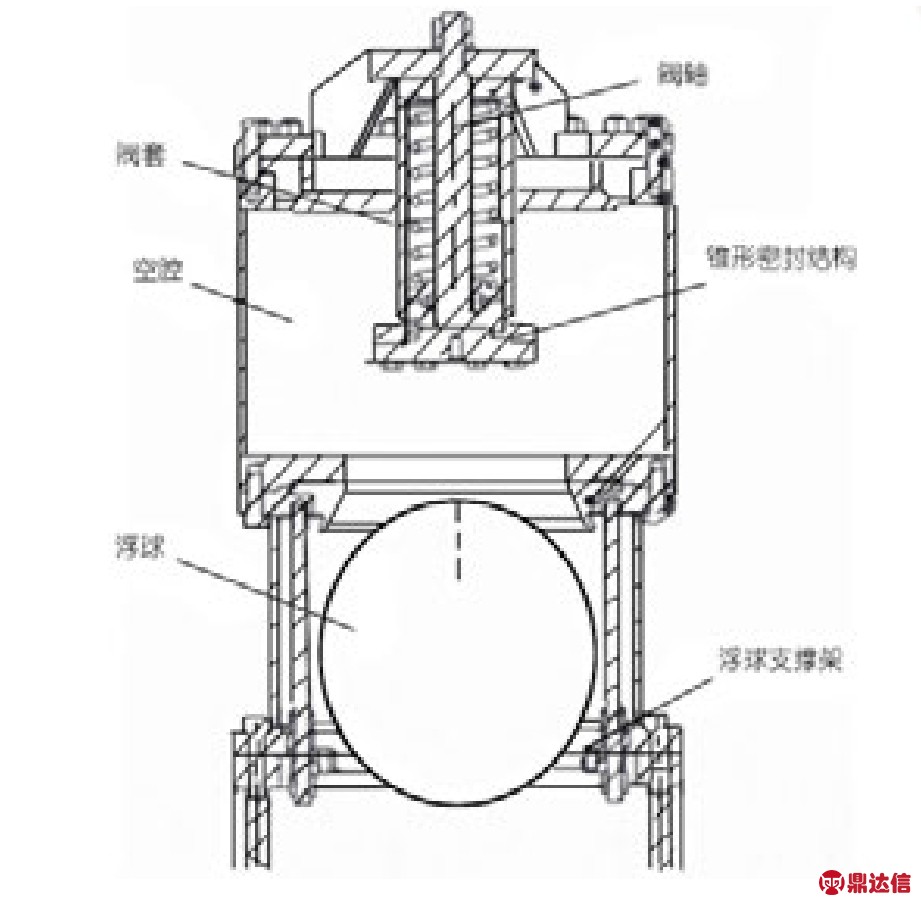

深溪沟水电站坝址位于四川省雅安市汉源县和凉山州甘洛县的接壤处,是大渡河流域水电基地干流规划的第18级电站,共装设有4台装机量为16.84 MW的轴流转桨式水轮发电机组,水轮机型号为ZZK40-LH-830,发电机型号为SF165-66/13640。其中,水轮发电机组采用的是Φ350吸力式真空破坏阀,它主要由阀盘、阀座、阀轴、弹簧等部件构成,具体结构见图1。

自2010年6月开始,深溪沟水电站1~4号水轮发电机组陆续投入运行,在运行一段时间以后,水轮机真空破坏阀经常发生漏水现象,而且在检修过程中发现,多台机组的阀轴背帽有松动甚至脱落的情况。2012年3月,1号机组的一台真空破坏阀阀盘脱落,从而造成水淹水车室的严重事故。

为了寻找事故原因,对事故设备实施了分解检修及分析研究。分析结果认为,主要是以下原因造成的真空破坏阀故障。

(1)阀门的阀盘与阀座之间密封为平板密封结构,由于动作过程中的撞击、震动而引起的变形现象和轴套磨损,以及阀轴径向偏移现象等都会造成密封不严,从而导致漏水现象。

图1 Φ350吸力式真空破坏阀

(2)阀门密封面材质采用橡胶垫密封,材质易磨损老化,从而造成密封不严。

(3)阀门为无缓冲型阀体结构,在机组开、停机过程中,当转轮室真空度达到一定数值时,真空破坏阀就会快速开启或关闭,在这种情况下,阀盘与阀座会频繁地产生撞击,因而就会造成阀盘、阀座、阀轴以及密封紧固装置等产生变形和背帽松动脱落等现象,从而导致密封不严出现漏水。

(4)阀门运行环境较为复杂,倘若在动作过程中因阀轴变形、硬物卡阻等原因使阀体不能正常复位,那么就将造成漏水现象。

2 浮球式真空破坏阀技术分析

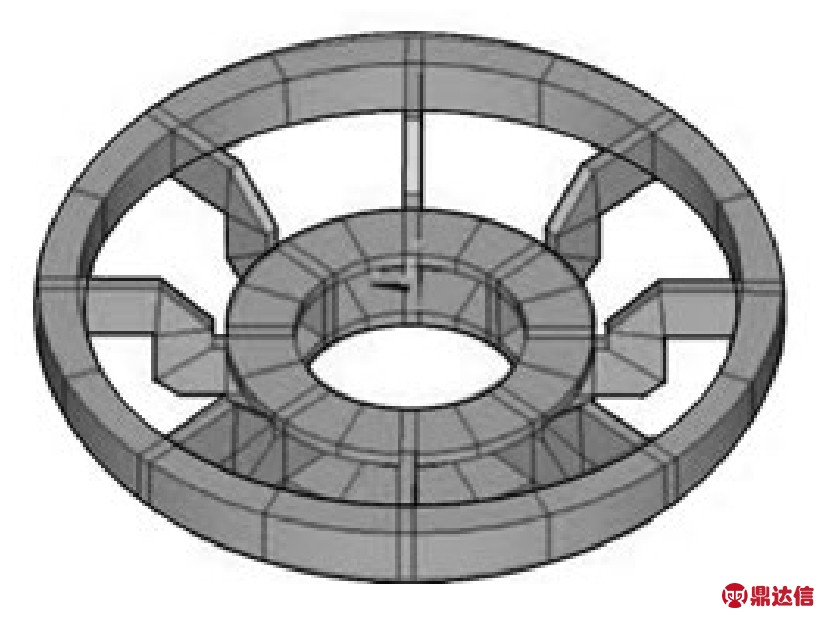

为了避免吸力式真空破坏阀密封材质磨损、密封结构不严,以及动作补气过程中的撞击引起的阀轴变形等缺陷,经过考察、分析和研究,决定采用更先进的新型浮球式真空破坏阀。这种新型阀具备缓闭式、锥形密封和浮球二次密封结构,可以提高设备的安全可靠性,确保机组的安全稳定运行[1-2],其结构见图2。

图2 Φ350浮球式真空破坏阀

2012~2014年期间,在对深溪沟1~4号水轮发电机组进行检修的过程中,将原有的真空破坏阀更换成了浮球式真空破坏阀。这种新型的真空破坏阀具备如下优点。

(1)阀体、阀轴、弹簧、浮球以及螺母螺钉等均采用不锈钢材质制作,不易发生锈蚀。

(2)对阀体、阀盘以及底座等各部位的螺栓,均加装了双耳止动垫片。

(3)真空破坏阀阀盘密封面采用了锥形的刚性密封结构。该结构能保证阀在往复动作的过程中阀轴与阀门的同轴性,使其动作更灵活,而且整体密封结构可靠,不发卡、不憋劲。

(4)采用的是空气缓冲式阀体结构,该结构在补气阀关闭的过程中,能使空腔内的空气进入阀套内,这样,被压缩的空气就可以起到缓冲作用,以减少阀座和阀盘之间的撞击力。

(5)采用了耐压浮球结构,因此,即使是在阀轴发生卡阻的情况下,浮球仍然能够在水浮力的作用下起到二次密封的作用,从而可以防止水淹顶盖等严重事件的发生。

(6)浮球可单独更换,检修维护方便。同时,其结构设计合理,能够有效降低真空破坏阀在运行中的振动、噪音等的程度。

3 浮球式真空破坏阀支撑架改进

2014~2015年期间,在对深溪沟水电站3号和4号水轮发电机组进行检修的过程中,发现浮球存在碰伤、支撑架防撞胶套损坏等现象。基于检查结果,考虑到倘若浮球底部的支撑架发生故障,那么就会存在浮球掉落至尾水的安全隐患。因此,再次对浮球支撑架进行了优化改造。

3.1 支撑架改造计算参数

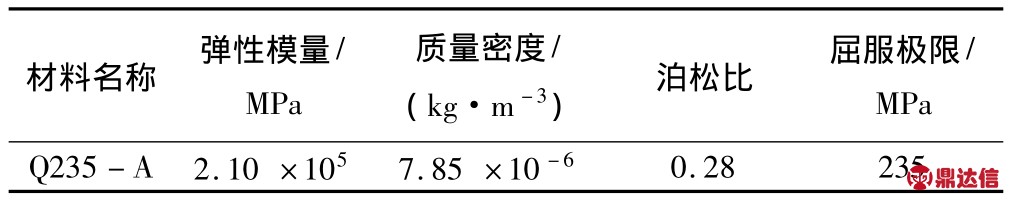

由于支撑环的结构比较复杂,因此,如果只是进行简单的机械计算,那么就很难完全了解其结构在受力情况下产生的变形大小以及应力分布状态等。为了校核该结构的力学性能,对其刚度和强度进行了有限元分析计算。结构实体模型示于图3中,有限元分析模型示于图4中。

图3 结构实体模型

图4 有限元分析模型

3.1.1 材料参数

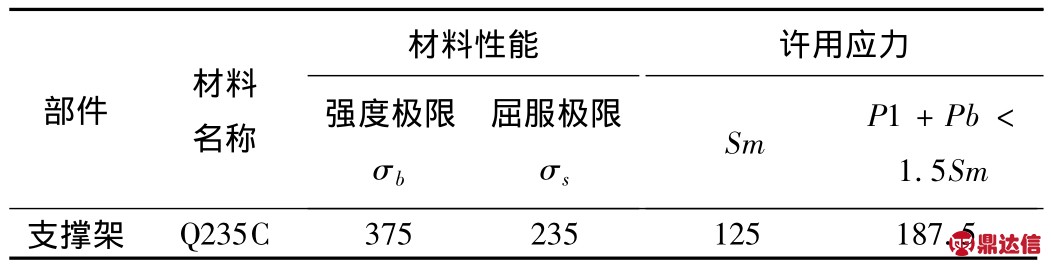

所用材料的主要特征和参数见表1。

3.1.2 载荷参数

主要参数包括:载荷 103 kN,安装 DN500,0.5 MPa压差计。采用有限元计算方法进行计算,如果所得出的计算值大于实际发生的值,那么表明计算结果将偏于安全。

表1 结构材料

3.2 支撑架有限元结构分析

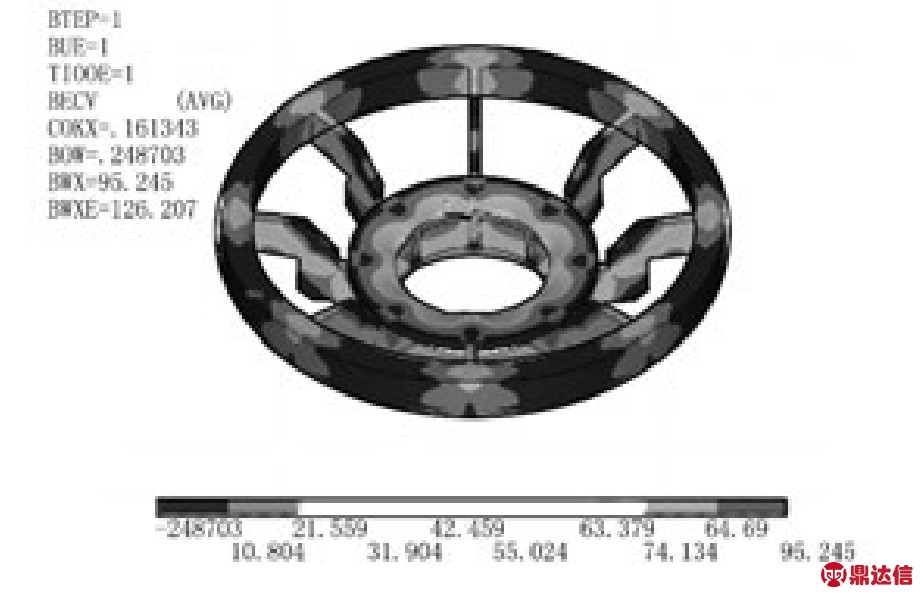

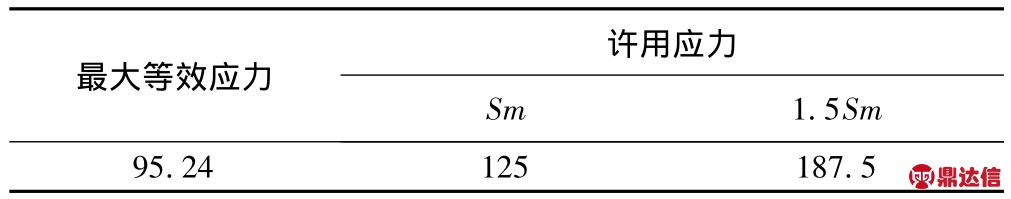

应用有限元结构分析程序对该结构的刚度和强度进行计算分析,根据分析结果,得到了该结构的变形及应力分布规律。计算结果表明,其最大综合应力为95.24 MPa,位于结构上下圆盘与立筋的交接处,见图5,6和图7;最大综合位移为0.16 mm,位于结构最小半径上,见图6。

图5 结构综合应力分布状况(单位:MPa)

图6 结构综合位移分布状况(单位:mm)

3.3 支撑架应力计算结果

ASME标准确定的支撑架许用应力标准列于表2中,支撑架的应力计算结果与许用应力对比情况列于表3中。

图7 结构局部应力分布状况

表2 按照ASME标准确定许用应力 MPa

表3 计算结果与许用应力对比表 MPa

从计算结果可知,根据ASME标准,结构的最大等效应力σmax=95.24 MPa,小于许用应力,满足强度设计要求,表明结构是安全的。

3.4 支撑架改造情况

在改造过程中,将浮球底部的原支撑结构改造为上述设计的新型支撑架结构。因此,在浮球的上下部分均增设了防撞击的缓冲装置,这样可以避免浮球因刚性冲撞而造成的碰伤现象。

4 真空破坏阀改造后的运行效果

安装好以后的浮球式真空破坏阀在经过一段时间的运行之后,发现阀门的密封及补气效果均为良好。其优点主要表现在以下几个方面。

(1)改造后的真空破坏阀的各部分均采用了防松动措施,因此,在改造后的运行过程中,没有发现任何螺栓、螺母松动脱落现象。

(2)真空破坏阀在往复动作的过程中,减小了机械撞击和机械振动对各部件造成的损伤。

(3)采用了锥形刚性密封结构,从而保证了阀轴与阀门的同轴性,使整体密封性能可靠,投运后没有出现漏水现象。

(4)作为二次密封结构以及支撑架结构的优化改进,浮球结构可以进一步提高设备运行的可靠性。

5 结语

深溪沟水电站安装的立轴转桨式水轮发电机组在运行中停机,尤其是紧急停机或事故停机中,往往导致导叶紧急关闭,从而破坏了水流的连贯性,以致在水轮机转轮室及尾水管内产生严重真空。在这种情况下,如果得不到及时补偿,就会引起反水锺;如果反水锺力作用于转轮叶片的下部,那么严重时就会引起机组在停机过程中的抬机。真空破坏阀作为该类机组不可或缺的重要部件,用以破坏紧急停机过程中水轮机转轮室的真空。深溪沟水电站1~4号水轮发电机组自被改造为锥形密封、缓闭式和浮球二次密封结构的真空破坏阀以后,其结构更加合理,所用的材质更加优良,而且自改造后的投运以来,已安全运行了近2 a左右。实践证明,对结构进行了优化改造的真空破坏阀,使维护更加方便可行,且运行安全可靠。