摘 要:真空喷涂技术可以满足水产料高油脂添加的需求。PTZL真空喷涂机液体添加量大,最高液体添加量为36%;喷涂均匀性高,喷嘴位置布置合理,油脂在料流最薄处与物料接触;出料门密封可靠,更换维护方便;良好的工艺流程有助于喷涂机性能的发挥。

关键词:水产饲料;高油脂添加;真空喷涂;出料门;工艺流程

近年来,随着我国水产饲料的突飞猛进地发展和竞争的日益加剧,生产高附加值的水产料已经成为业内共识,而高端水产饲料中的高油脂添加的重要性也凸显出来。常规的喷涂技术在液体添加量超过8%时,已经无能为力[1];而真空喷涂技术可以将高比例的液体(油脂及其他营养制剂)加入颗粒饲料,为生产高附加值的饲料提供了一种经济有效的工艺手段[2]。

1 真空喷涂技术简介

真空喷涂技术是将颗粒料中的空气采用真空抽除,然后将油脂喷涂到颗粒表面,最后释放真空,利用颗粒内外压力差将油脂压入到颗粒内部,从而提高颗粒饲料的脂肪含量[3]。随着高端水产料的发展,该技术的应用也越来越广泛,相关设备和工艺的研究也日益增多并逐渐投入到实际生产中。下面以最新研发的PTZL型真空喷涂机为例,介绍其主要结构和典型的工艺流程。

2 主要结构

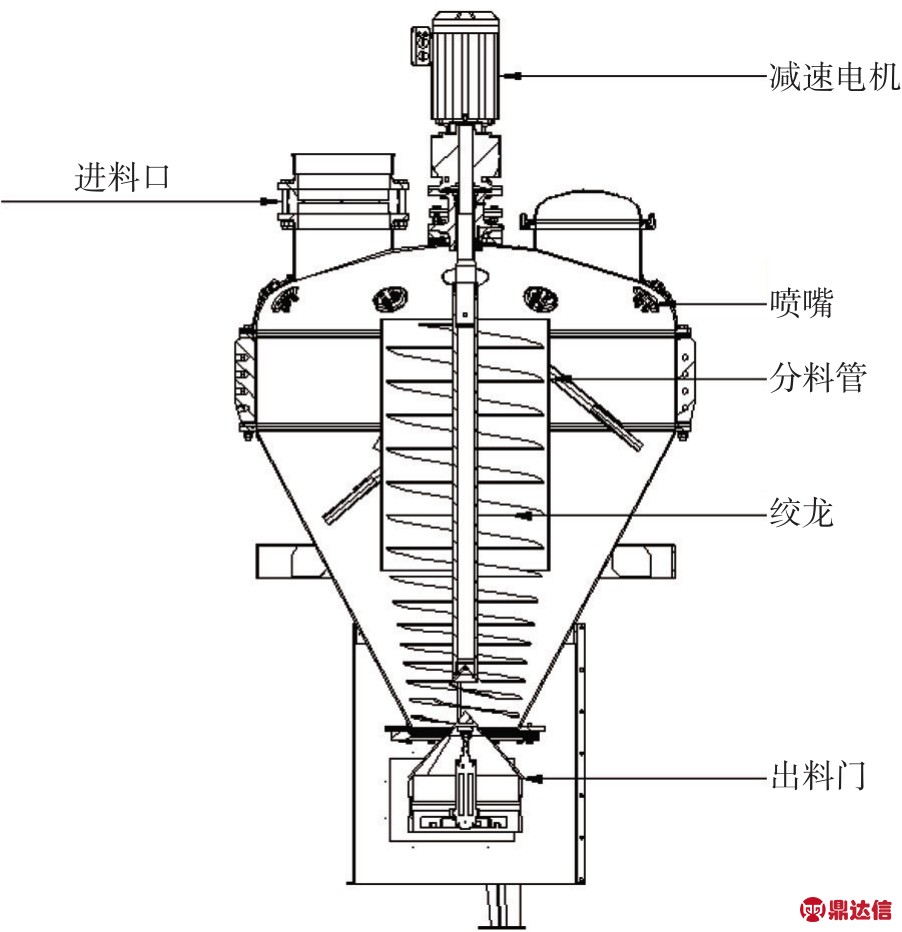

PTZL真空喷涂机,主要部分为罐体,在罐体的上部设有进料口和阀门,罐体的下部设置有出料门,罐体内竖向设置有筒状的分料管,分料管的上、下两端分别与罐体的顶部、底部保持预定距离,在罐体的上部设有朝向分料管与罐体之间的液体喷嘴,罐体的上部安装有绞龙,绞龙插入分料管的内部。罐体还连接有真空蝶阀和真空释放阀等装置(见图1)。

工作时,由进料口向罐体内投放物料,装载完成后,封闭进料口,将罐体抽真空。绞龙将罐体底部的颗粒物料经分料管不断地向上提起,从分料管上部向四周抛洒,形成薄的料层,此时,喷嘴喷出的液体恰好与这部分抛洒出的颗粒物料结合,分料管与罐体之间的颗粒向下流动并进一步混合,分料管中的颗粒向上移动,罐体内的颗粒经多次重复上述过程,反复混合,达到液体喷涂均匀的目的。颗粒物料喷涂均匀后,打开真空释放阀,将外界的空气缓慢地释放进罐体,利用内外气压差将颗粒表面的油脂压入到颗粒内部。真空释放完毕后,打开出料门,物料由出料口排出。

该型喷涂机其主要特点是:

①液体添加量大,最大喷涂量达36%:改设备配备一台大功率水环泵,其最大的抽空度为40 mbar(96%的真空度)。关闭真空泵以后,真空度可以在5 min内变化不超过100 mbar。针对浮性料,其最大的液体喷涂量可以达到36%,针对沉性料,其最大的液体添加量为25%。

图1 PTZL真空喷涂机主要结构

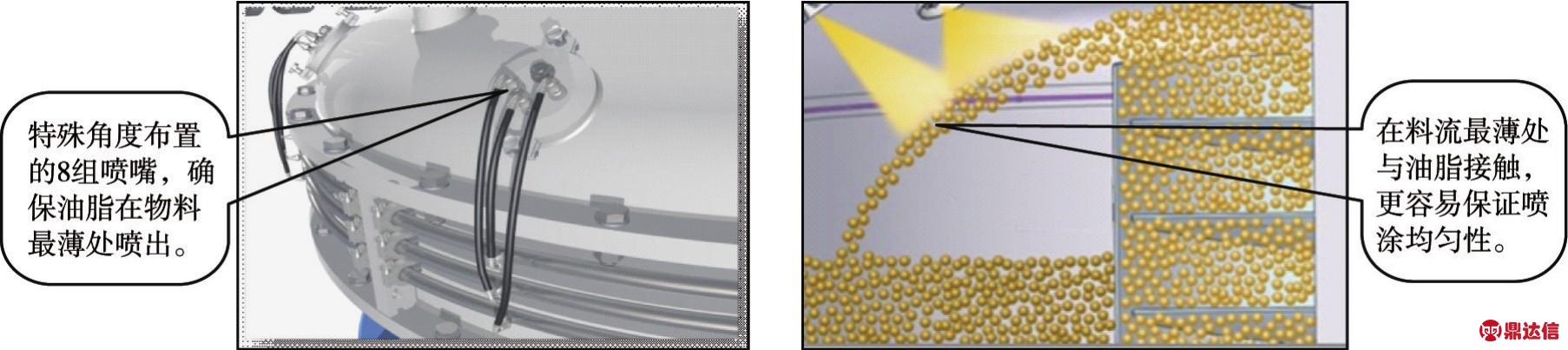

②喷涂机喷嘴布置合理:物料被提升到喷涂机顶部以后,在抛撒过程中,通过抛撒轨迹的计算,结合喷涂机上盖的直径和喷嘴的喷吹角度,确定最终的喷嘴安装位置,确保油雾在喷吹的过程中,对准料流的最薄处。同时,喷嘴上盖四周均匀布置8组喷嘴,每组喷嘴与相邻的喷嘴有一定的重叠,确保整个喷涂过程油脂无盲区。经过现场实际使用发现,该结构最低液体添加量为1%,其喷涂变异系数CV≤7%(见图2、图3)。

图2 喷涂机喷油后的物料

图3 PTZL真空喷涂机喷嘴布置及料层的抛洒

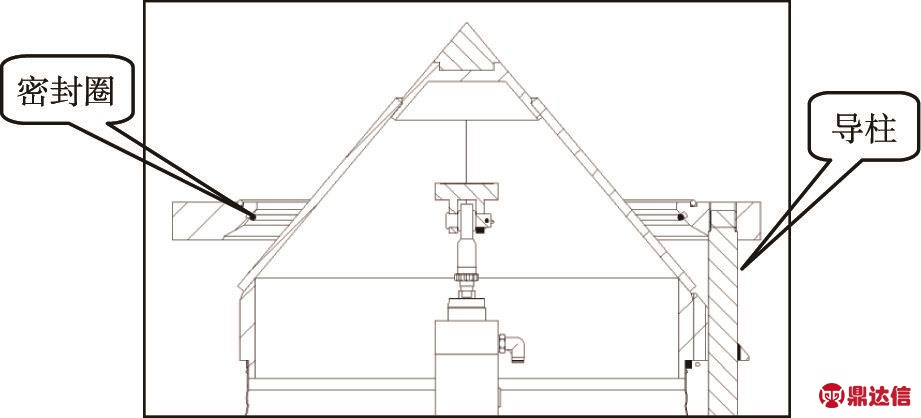

③采用专利结构的锥形出料门,其密封效果好,更换维护方便。

喷涂机的出料门是喷涂机的重要组成部分,要求其结构简单,密封可靠,密封圈使用寿命长,更换方便。下面针对两种不同类型的出料门,分析其各自优缺点。

图4 锥形出料门

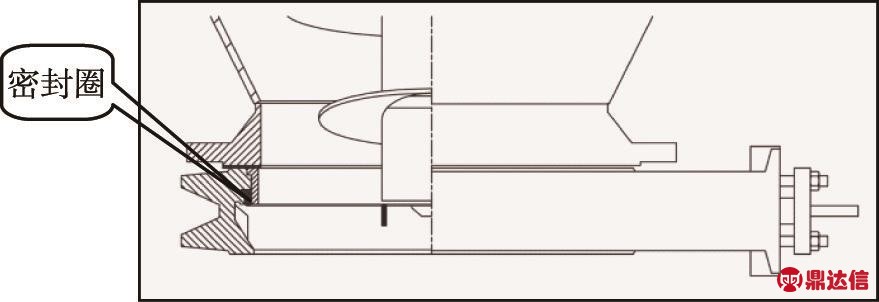

图4所示为锥形出料门,其密封依靠锥形门体与密封圈的配合来实现。开关门过程中,只有当出料门关门到位以后,门体对密封圈才有挤压作用,门体与密封圈接触距离较短,故密封圈使用寿命较长,同时,更换密封圈时,并不需要将整个出料门拆卸,工作量小。同时,因为料理的冲刷作用,所以锥形面上是不会有物料残留。但是,该结构复杂,成本较高,对导柱的加工和装配都提出很高的精度要求。图5所示为插板型出料门,其密封依靠插板与密封圈的配合来实现。结构简单,成本较低,通用性强,使用较为广泛。但是因为开关门时插板与密封圈接触行程较长,所以密封圈的使用寿命较短,同时,该密封圈更换时,需要将整个出料门拆下,工作量较大。

图5 插板型出料门

3 工艺流程

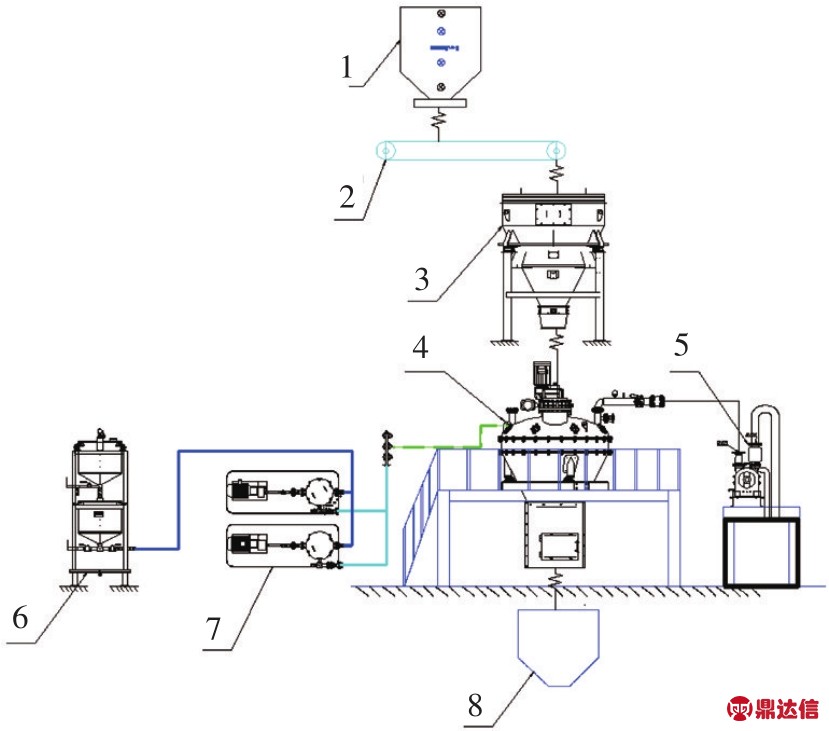

图6 真空喷涂典型工艺流程

单独的喷涂机无法完成喷涂任务,为了最大程度地发挥出喷涂机的性能,良好的工艺流程是必需的[4]。下面以单批喷涂颗粒料M千克,油脂添加量p%为例,介绍一种典型的工艺流程以及注意事项。

膨化后的物料,经过烘干和筛分以后,进入待喷涂仓(1),当待喷涂仓的下料位检测到物料后,皮带机(2)将以正常频率运行,将待喷涂仓的中物料输送到配料秤(3)中;当配料秤中物料重量达到批次混合量M的80%时,调整皮带机运行频率至低频,以降低输送速度,从而提高配料精度。当物料重量达到M时,皮带机停止运行,配料秤下方的闸门打开,将物料放到喷涂机(4)中;放料结束以后,关闭配料秤下方的闸门。同时,启动真空泵(5),开始对喷涂机中的物料抽真空;与此同时,根据物料重量M与配方设置的喷油比例p%,油秤(6)将需要的油n=M×p%放置到下方的缓冲筒,等待喷油;当达到设定的真空度V时,关闭喷涂机上的真空蝶阀,然后停止真空泵的运行;打开喷油阀,通过泵送系统(7)将已经配置好的油脂n通过罐体四周的喷嘴喷入到喷涂机中,喷油完毕以后,关闭喷油阀;同时,打开真空释放阀,通过控制阀门开度来控制真空释放时间;当真空完全释放以后,关闭真空释放阀,同时,打开罐体下方的出料门,将喷涂以后的物料放到下方的缓冲仓中;物料放完以后,关闭出料门,一个完整的喷涂流程结束,开始进入下一个流程。

需要注意的是:

①该真空喷涂机采用批次性工作方式,所以待喷涂仓(1)和喷涂缓冲仓(8)都是必需的,同时,为了提高整个流程的连贯性,其具体的仓容应该≥1.5×批次喷涂量;

②如果采用热喷涂方式,即物料先喷涂后冷却,需要防止物料在配料秤(3)中结拱,从而影响流程的正常运行;

③当喷涂机内真空度达到设定的要求后,需要先关闭罐体上的真空阀,然后再关闭真空泵(5),以防止真空泵的工作介质倒流到喷涂机内,污染物料;

④油秤(6)采用的是双筒秤:上方的称量筒和下方的缓冲筒,在喷涂前,可以提前在称量筒中准备一定量的油脂(多于单批实际需要油脂),然后喷油时只需将实际所需重量的油脂放到缓冲筒中。油脂放完以后,即可开始下一次称量,从而避免“料等油”现象,这种双筒结构对于卵磷脂等流动性差的液体添加具有重要意义;

⑤泵送系统(7)实际上是由两套单独泵送系统组成,针对不同液体添加量选择合适的泵送系统;同时,为了提高最终的喷涂效果,需要在液体压力达到一定程度以后再打开喷油阀,以保证良好的雾化效果。