摘 要 在汽车制动时,如果真空助力器性能不好或失效,会产生诸如制动距离长,操作费力,不能及时刹车等严重影响行车安全的后果,故真空助力器对整个汽车的制动系统而言至关重要,因此在出厂前或维修后对其性能进行检查是非常有必要的。将高速数据采集技术和虚拟软件LabView结合,根据GB12676-1999汽车制动系统结构、性能和试验方法国家标准、QC/T 307-1999真空助力器技术条件国家标准和QC/T 308-1999真空助力器试验方法国家标准等标准的检测要求,设计了真空助力器性能检测系统,并以“长安之星”车型的真空助力器进行试验以验证该检测系统的有效性,试验结果表明,该检测系统能够对真空助力器各个性能指标进行检测,并能真实反映助力器在使用过程中的技术参数和工作特性。

关键词 真空助力器;虚拟仪器;性能检测;试验

在行驶过程中,汽车的制动效果会直接影响行车安全,而其制动效果很大程度上取决于真空助力器性能的好坏。真空助力器有多种类型,但不管哪一种类型,其工作原理基本相同,都是由膜片将真空助力器分为前腔和后腔两个部分,前腔与制动总泵一侧连接,后腔与制动踏板一侧连接,前腔和后腔的压力由真空阀与空气阀控制,当不需要制动时,两腔压力相同,需要制动时,前腔为来自汽油机进气歧管处(或柴油机真空泵产生的)的真空,后腔连接大气压,从而在膜片两端产生压力差,可将驾驶员作用在制动踏板上的力按一定助力比放大,以实现帮助驾驶员制动的效果。

目前,国内研制出的专门用于真空助力器性能指标和技术参数检测的真空助力器测试设备主要有三种类型,一部分是采用单片机进行控制的动检测;另一部分是用工控机进行控制的自动检测。分析发现,这些检测设备的共同特点是,在检测时试验台需通过液压缸将力作用在真空助力器的踏板推杆上,测量其输出推杆的力,从而检验出真空助力器的产品性能。但在实际使用时,真空助力器安装于制动踏板与制动主缸之间,存在制动踏板力和制动主缸液压力,而在制动检测时,要求测出踩制动踏板时管路液压力随时间的变化情况。因此这些检测设备不能真实测出真空助力器在使用过程中的技术参数和工作特性。

为克服这些检测设备的不足,本文设计了真空助力器性能检测台架。检测台架将真空助力器、制动主缸和制动踏板机构按汽车使用时真空助力器的规定要求组装,并通过液压加力机构对制动踏板进行动作,以模拟驾驶员制动行为。同时结合虚拟仪器LabVIEW的编程、分析功能,设计出一套真空助力器性能检测系统,并以“长安之星”车型的真空助力器进行试验以验证其检测系统的有效性。

1 真空助力器性能检测系统设计

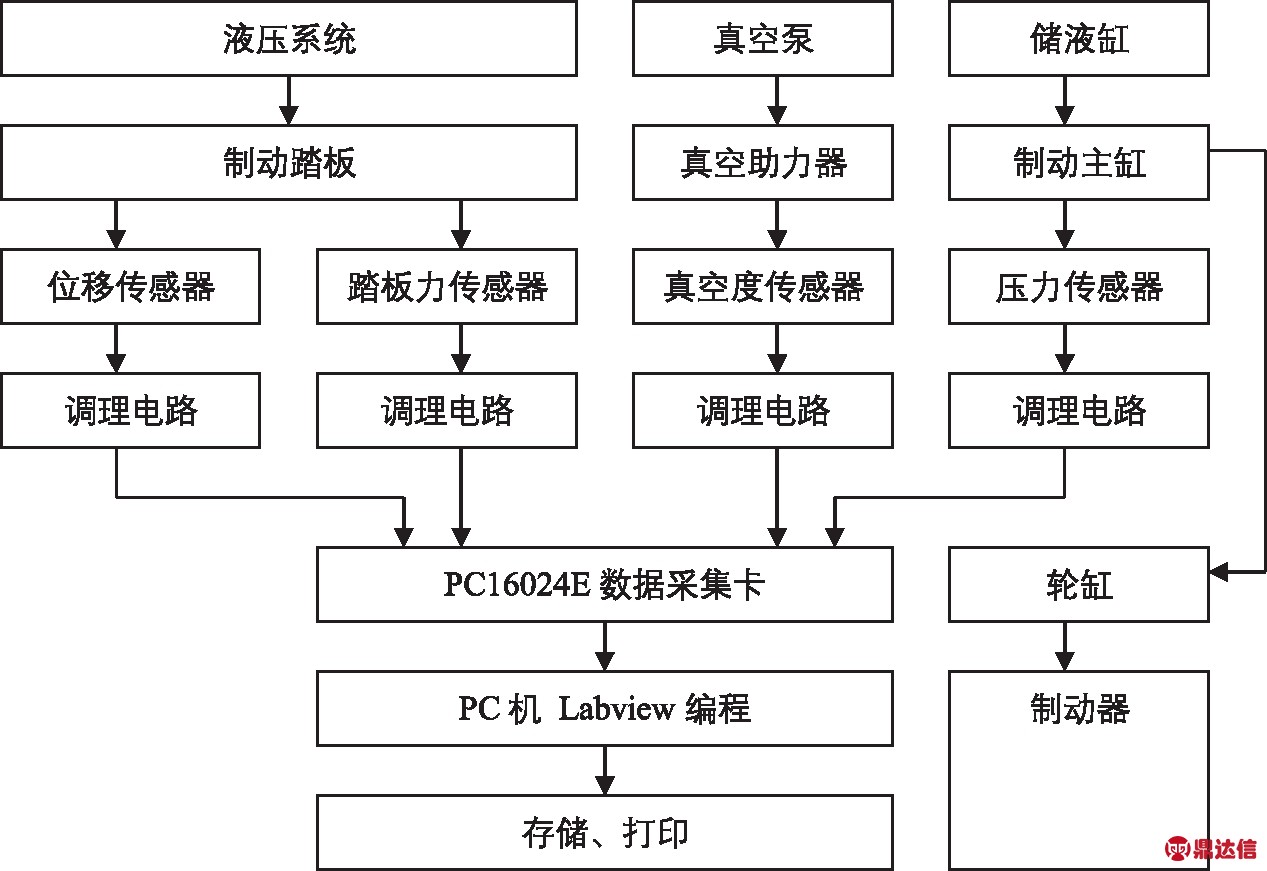

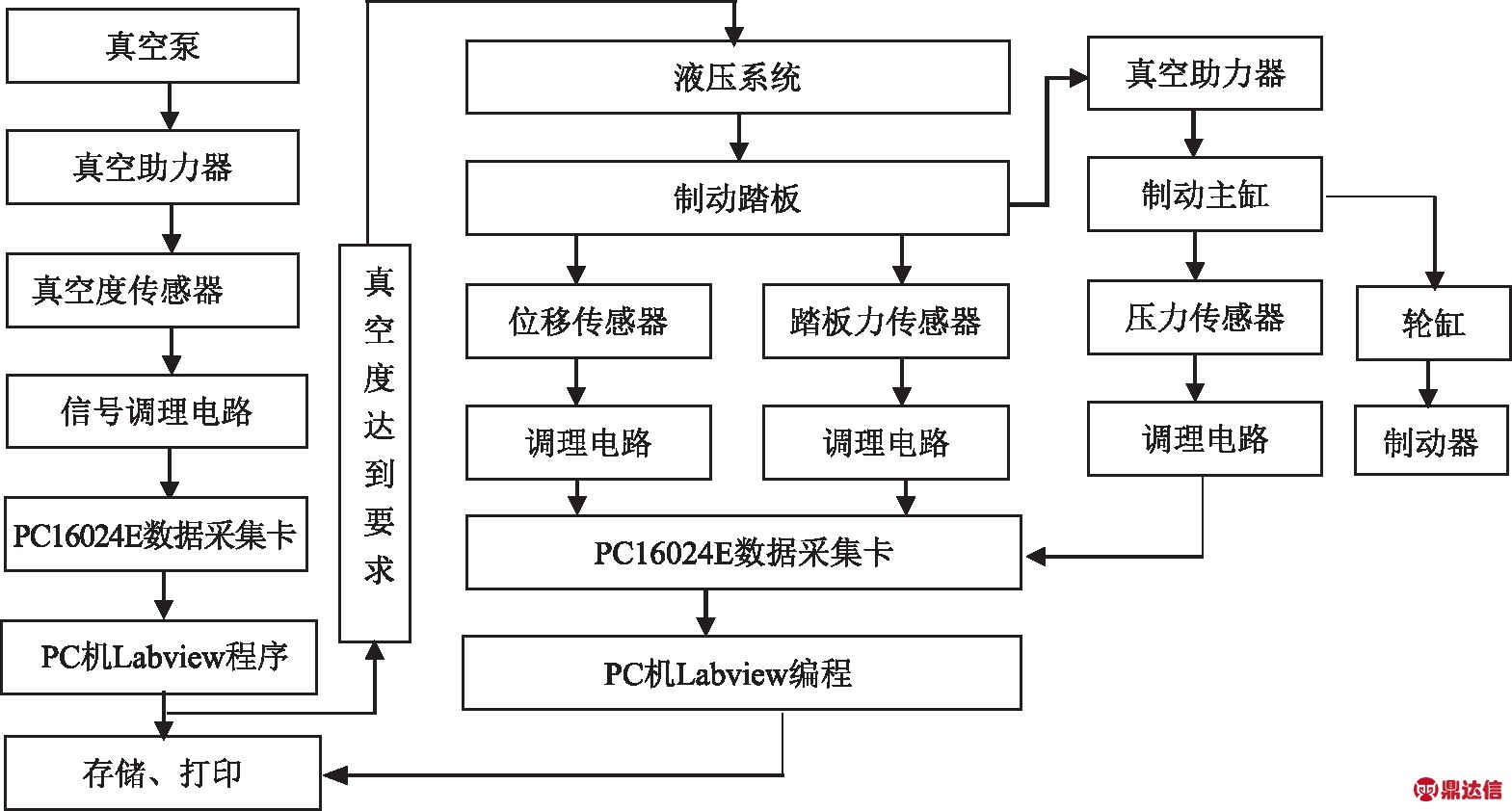

真空助力器性能检测系统由硬件设计、软件设计和液压加力机构三个部分组成。检测时,由液压加力装置代替驾驶员对制动踏板施加制动力,传感器对制动踏板的位移量和踏板力的大小进行测量,并通过数据采集卡输入电脑。同时,真空泵代替汽车向真空助力器提供真空,并将检测到的真空度通过传感器检测并输入电脑。随后,制动主缸在液压加力装置的作用下开始进行制动。通过LabView软件编写的程序对采集到的数据进行分析判断,实现对真空助力器性能进行检测,检测原理如图1所示。

图1 真空助力器性能检测系统原理图

1.1 真空助力器性能检测台架设计

真空助力器性能检测台架的设计,应符合其真实的使用环境,并方便真空助力器的装夹,同时还要减少对各部件与总成的冲击。该台架包含了一套完整的带有真空助力器的制动系统,如制动主缸、轮缸,液压油,真空助力器,制动踏板等,使其满足真空助力器真空的使用环境。它使用螺栓固定,该固定方法使真空助力器拆卸方便,易于更换待检测产品。

为了节约空间,将检测台架设计为上下两层,上层工作台面是制动检测和显示设备,如真空助力器、制动主缸、制动鼓、压力表等;下层为辅助设备,如真空泵(作用是代替车上的真空源)、油泵电机(作用是为制动液压油提供动力)、真空储气罐(作用是保证真空稳定,不至于因真空度发生变化时引起较大的波动)等。

1.2 加力机构设计

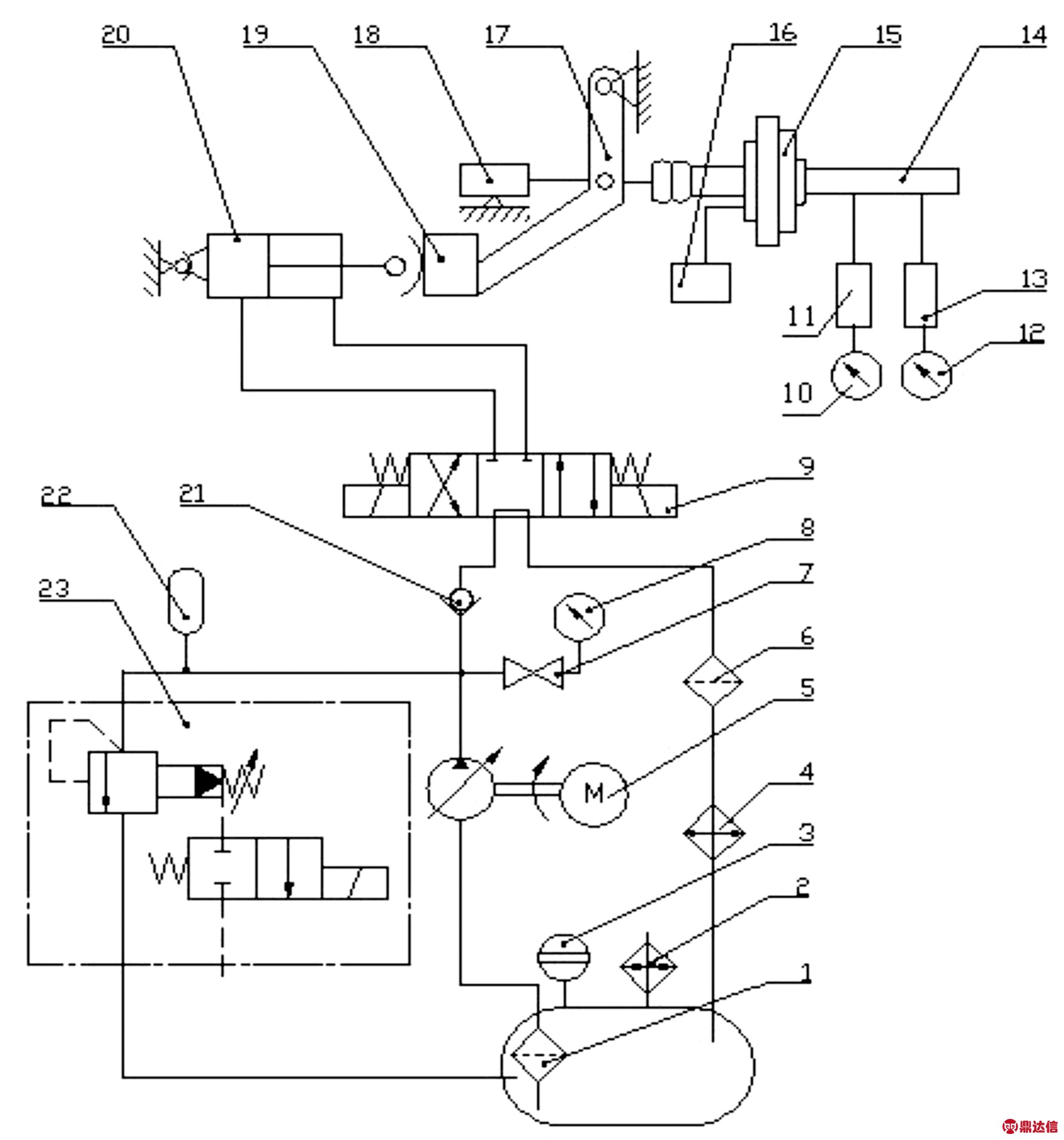

为了能够自动检测真空助力器 ,需设计一套能自动加力的机构,以模拟驾驶员在各种工况下的制动,包括长时间制动、突然制动等工况。为此,本文采用的是液压加力方法,该方法工作可靠,能模拟汽车在行驶过程中各种情况的加力制动。液压加力控制机构主要由执行元件液压缸、液压动力装置,辅助装置和安全保护装置等组成,其工作原理如图2所示。

图2 液压加力控制机构原理图

1.吸油过滤器;2.温度调节器;3.液位计;4.冷却器;5.液压泵-电机组;6.回油过滤器;7.截止阀;8、10、12.压力表;9.电磁换向阀;11,13.压力传感器;14.制动主缸;15.真空助力器;16.真空泵;17.制动踏板;18.位移传感器;19.踏板力传感器;20.液压缸;21.单向阀;22.液压蓄能罐;23.电磁溢流阀

整个液压系统的动力由油泵电机提供,执行元件为液压缸,通过液压缸的活塞杆左右移动代替驾驶员对制动踏板加力或取消制动,而液压缸活塞杆的移动方向由电磁换向阀进行控制,它们的工作状态如表1所示。当不需要制动的时候,电磁换向阀9两端线圈都不通电,液压缸不工作,则制动踏板不受力,处于非制动状态;当需要制动时,电磁换向阀右位线圈通电,液压缸右移,制动踏板受力,开始制动,同时,通过安装在制动踏板上的压力传感器检测制动力,一旦制动力达到要求,电磁换向阀断电,液压缸停止右移,制动踏板停止加力,维持不变;制动结束,左位线圈通电,液压缸左移,制动踏板复位,取消制动,制动结束。

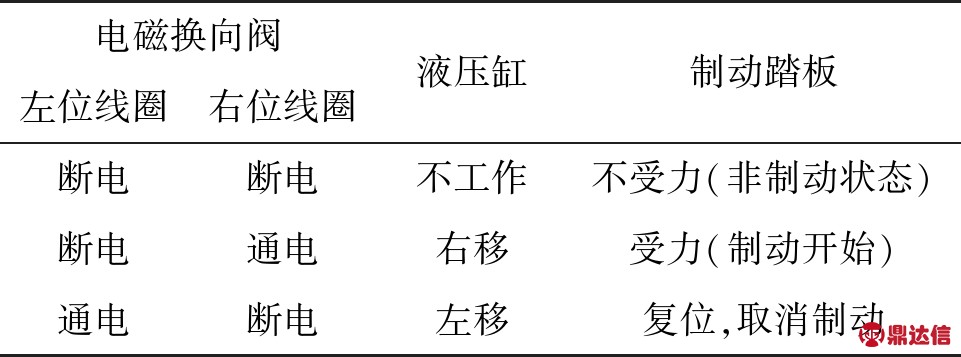

表1 液压加力机构部件工作状态表

1.3 软件设计

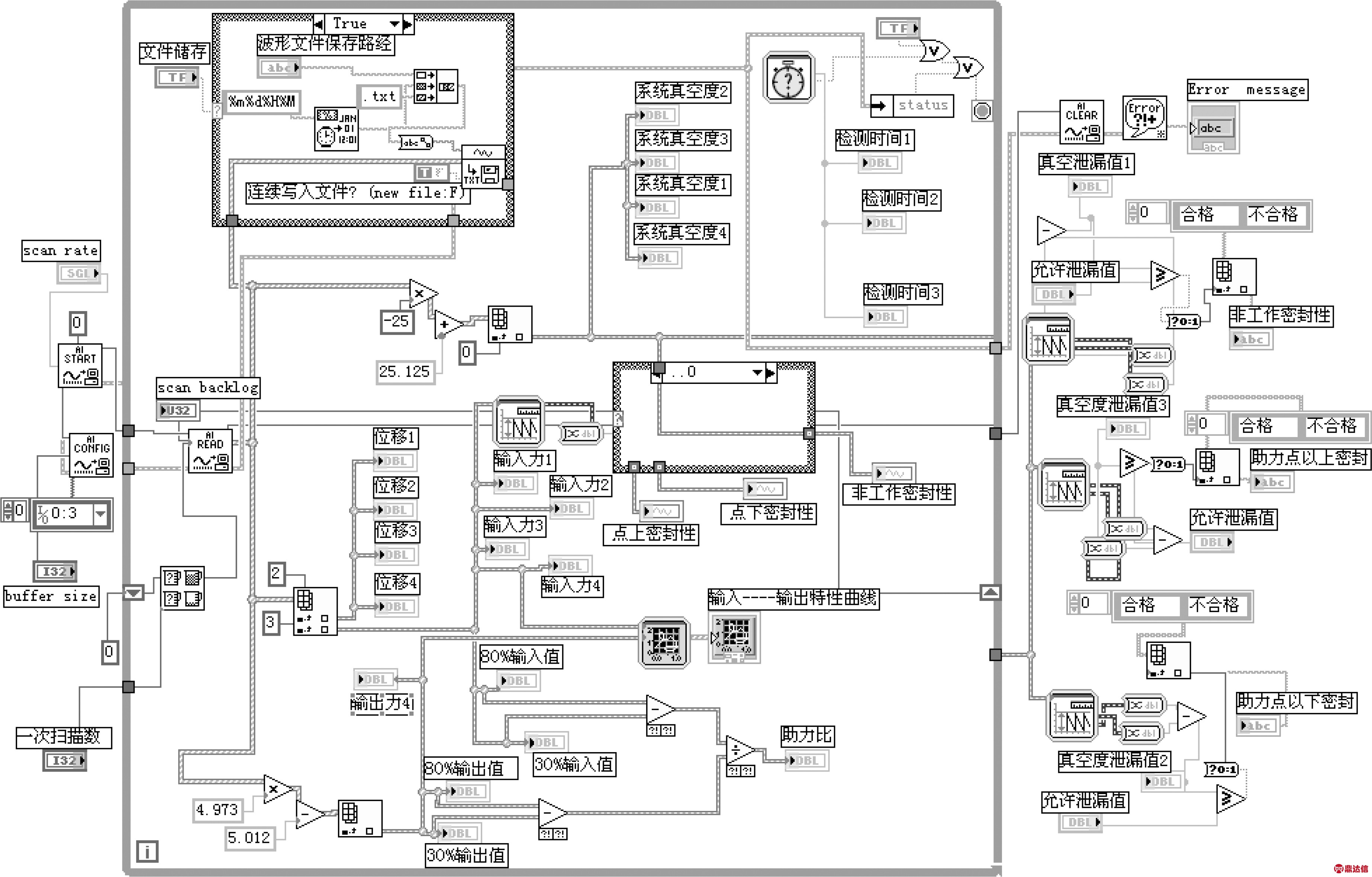

此次检测配合所用的软件是虚拟软件LabVlEW,它是一款应用广泛的图形化编程软件,一个程序分为前面板和后面板两部分,前面板用以显示各传感器检测的数据和真空助力器各性能检测结果,后面板可进行图形化编程。

根据GB12676-1999汽车制动系统结构、性能和试验方法国家标准、QC/T 307-1999真空助力器技术条件国家标准和QC/T 308-1999真空助力器试验方法国家标准对真空助力器性能检测要求[1],主要是对真空助力器的非工作密封性、助力点以下密封性、助力点以上密封性、输入—输出特性、空行程、无助力曲线、反应时间和释放时间等技术参数和工作特性进行检测,故这些信息显示在前面板上,并在前面板上设置有一些操作开关与相关参数调节按扭。后面板进行图形化编程,它的程序没有传统形式的“语句”,而是由图标及其连线组成,其图形化编程如图3所示,它包括数据采集、参数测量、特性曲线显示及数据存储和回放等四大模块。数据采集模块的作用是对多个传感器信号进行连续采集,这需要对采集卡硬件进行配置,指定传感器信号的输入通道,参数设置和控制数据采集的速率、样本数等。 在本文设计的检测系统中需要测量的主要参数有真空度的测量、压力的测量、踏板力的测量和位移的测量,这些检测到的数据可以通过表格储存和回放。

图3 检测系统后面板程序框图

2 试验准备

2.1 液压元件的选择

在对液压加力机构进行液压元件选择时,应使其满足设计要求。根据规定,行车制动在产生最大制动效能时的踏板力,乘用车不应大于500 N,其他机动车不应大于700 N[2],再结合“长安之星”车型真空助力器的具体情况,其真空助力器行程为16 mm,制动踏板与推杆的杠杆比例为1∶3,对液压加力系统的元件选型如表2所示。

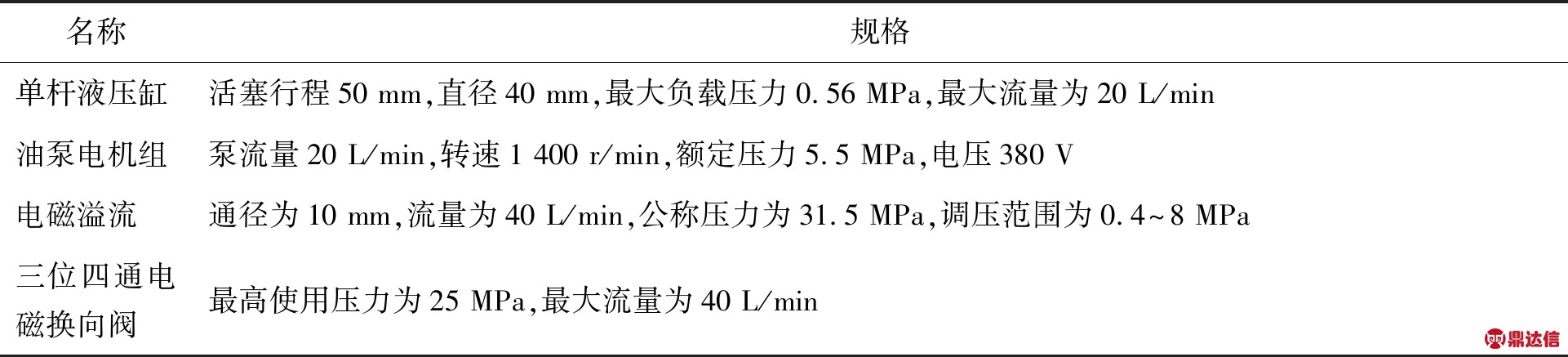

表2 液压系统选定元件

2.2 数据采集卡的选择

为了将软件和硬件结合,还需选择合适的数据采集卡。在考虑了采集卡通道数、精度、最高采集速度、其支持的软件平台和数据总线接口类型等这些因素情况下[3-4],最终选用PCI-6024E型的数据采集卡,其输入通道多,可以同时进行几组数据的采集,且精度高,采集速度快,可以实现实时采集,而且接口类型为PCI式,即插即用,控制方式比较灵活。

2.3 传感器的标定

由于压力传感器是新购的,按照要求[5],需要进行标定,以建立传感器输入与输出的几何关系,并确定不同使用条件下的误差关系。

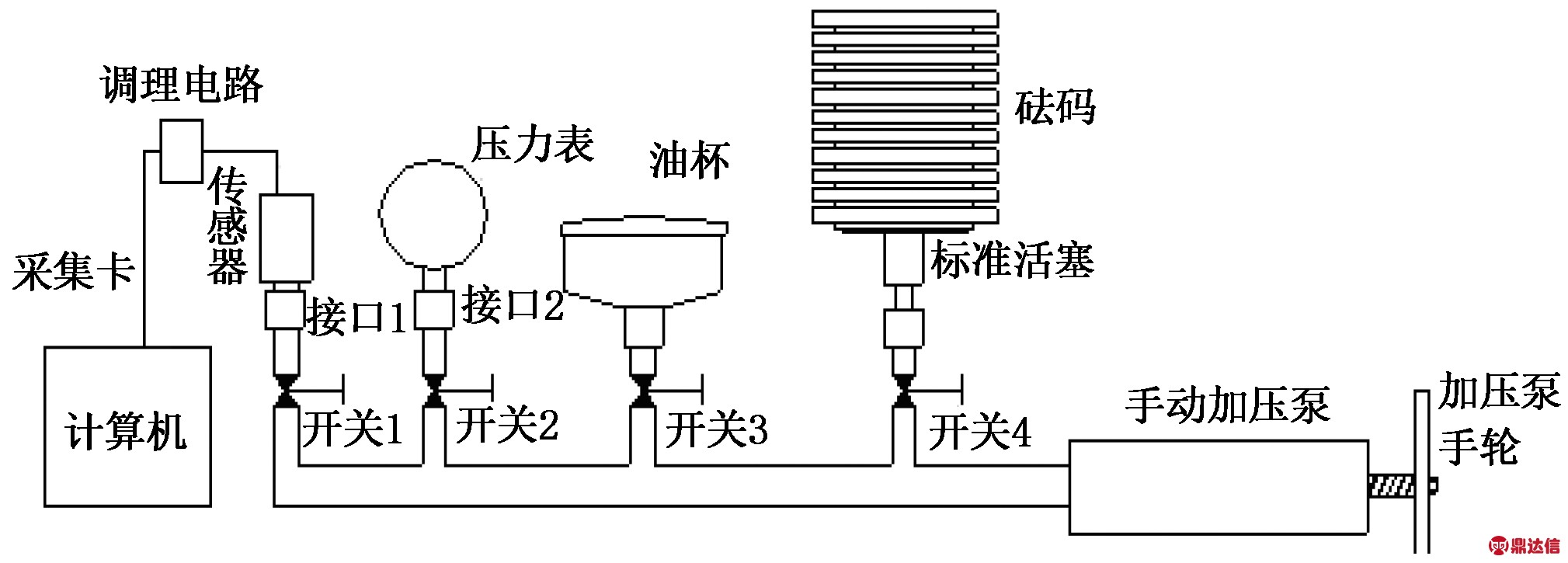

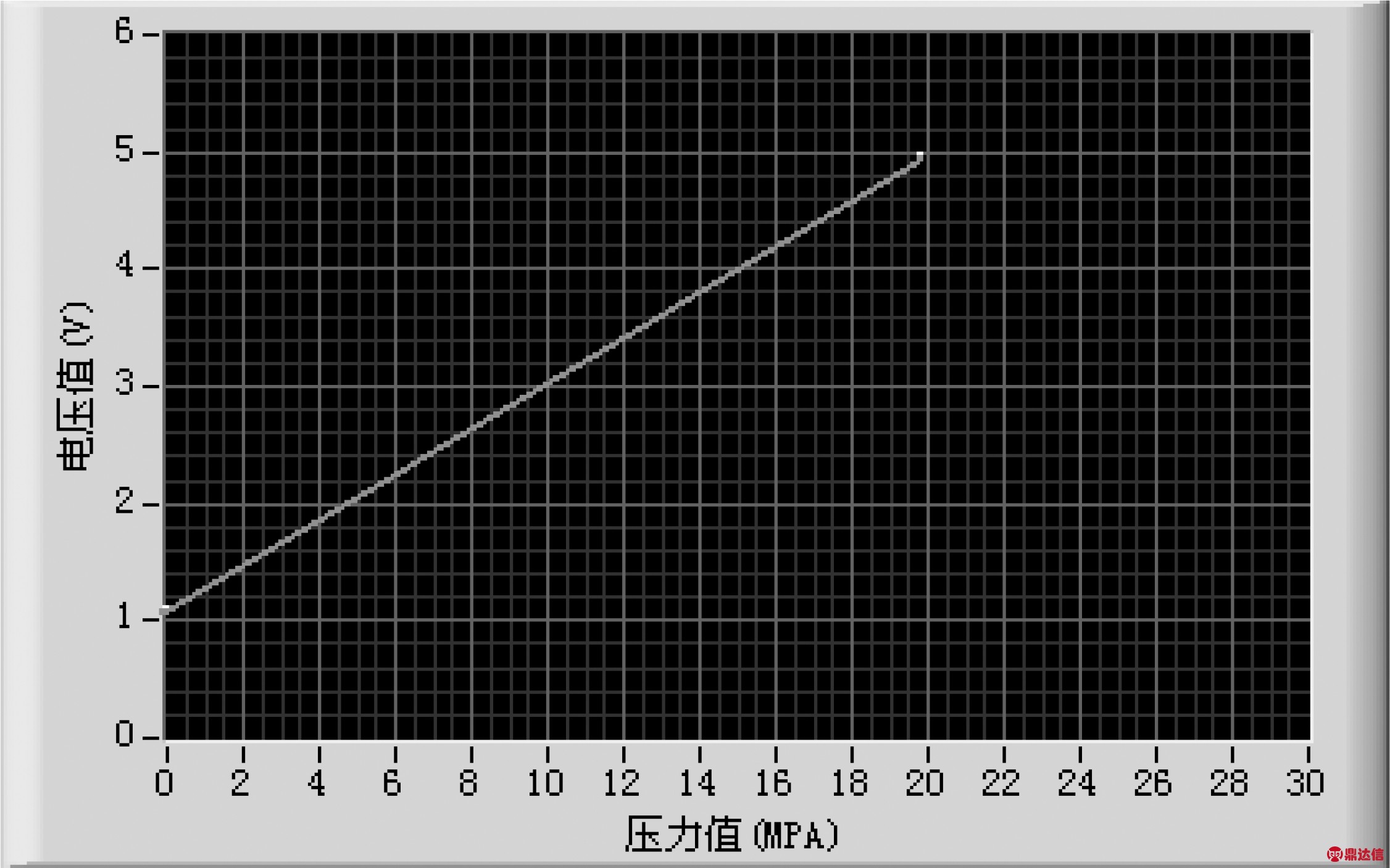

将压力传感器、PC16024E数据采集卡、活塞式压力计和PC机按一定要求连接,如图4所示。根据GB/T18459-2001《传感器主要静态性能指标计算方法》的要求,将压力传感器在整个量程范围内分成11 点。根据分好的11个不同压力点,相应地给活塞式压力计加减砝码,从而改变它的输入量,再从PC机上读出11个不同输入量时相应的输出量,就可求出输入量与输出量之间的关系,即为标定曲线。标定结果如图5所示。

图4 压力传感器标定示意图[6]

图5 压力传感器标定曲线

前期工作准备好后,把传感器及其相应的调理电路及采集卡按正确的方法连接,并将它们与电脑连接,把待测试件真空助力器、制动主缸、制动鼓、制动踏板等安装固定,接好液压管路,组建一个完整的检测系统,做好试验准备。在进行检测前,还需对制动液压管路进行排空气,确保液压系统内部没有空气,以保证仅由真空助力器对制动力造成影响。

按国家相关标准的要求,对真空助力器的的非工作密封性、助力点以下密封性、助力点以上密封性、输入—输出特性、空行程、无助力曲线、反应时间和释放时间等技术参数和工作特性进行检测,其检测原理如下:点击“开始”按钮,真空泵开始向真空助力器抽取真空,同时通过选取的PC16024E数据采集卡将真空度信息在软件LabVIEW的前面板上显示出来,当真空度达到66.7±1.3 kPa时,真空泵停止运行,液压加力机构开始工作,液压缸的活塞杆以5 mm/ s的速度按要求的方向运动,同时踏板力传感器测量踏板力、位移传感器测量制动踏板的位移量和压力传感器测量从制动主缸输出的液压力的大小,这些信息同样显示在软件LabVIEW的前面板上,这些采集到的数据可进行存储、打印,其工作原理图如图6所示。

图6 检测系统工作流程图

3 检测试验及结果分析

真空助力器性能检测的有关标准主要有“GB12676-1999制动系统性能、结构和试验方法” “QC/T 308-1999真空助力器试验方法标准”和“QC/T 307-1999真空助力器技术条件标准”,本文即以这些标准为设计依据对真空助力器性能进行检测。

3.1 输入-输出特性检测

输入-输出特性反映了汽车在制动过程中制动踏板力与制动液压之间的关系,是真空助力器检测的一项重要指标。它的检测方法是:启动真空泵抽真空,当真空度为66.7±1.3 kPa时,对制动踏板加力,以5 mm/s的速度连续加载,使真空助力器的输入推杆运行至全行程的75%以上,绘制加载时踏板力—液压曲线,当加载到最大助力点的130%时,停止加载;以5 mm/s的速率连续卸载,绘制卸载时的踏板力-液压曲线[1]。

在试验中要注意加载速度对检测结果的影响:在加载与卸载过程中,真空助力器的控制阀始终处于开闭的动平衡中,如果加载速度过快,则此动平衡关系很难建立,可能会造成真空助力器推杆在同一位置助力效果却不同的情况,更甚者会出现有助力的曲线在助力点前后看不到明显区别,其曲线斜率将近于无助力曲线的情况。因此,要按标准规定进行加载。另外,真空度对检测结果也有影响。真空助力器是靠前、后腔的压力差进行助力的,当大气阀完全打开时,前腔真空度越大,则助力作用就越大,因此检测时,应按要求抽取前腔的真空度,只有这样才能绘制出正确的特性图。根据以上提供的检测方法,利用检测系统对“长安之星”车型的真空助力器做检测,其检测结果如图6所示。

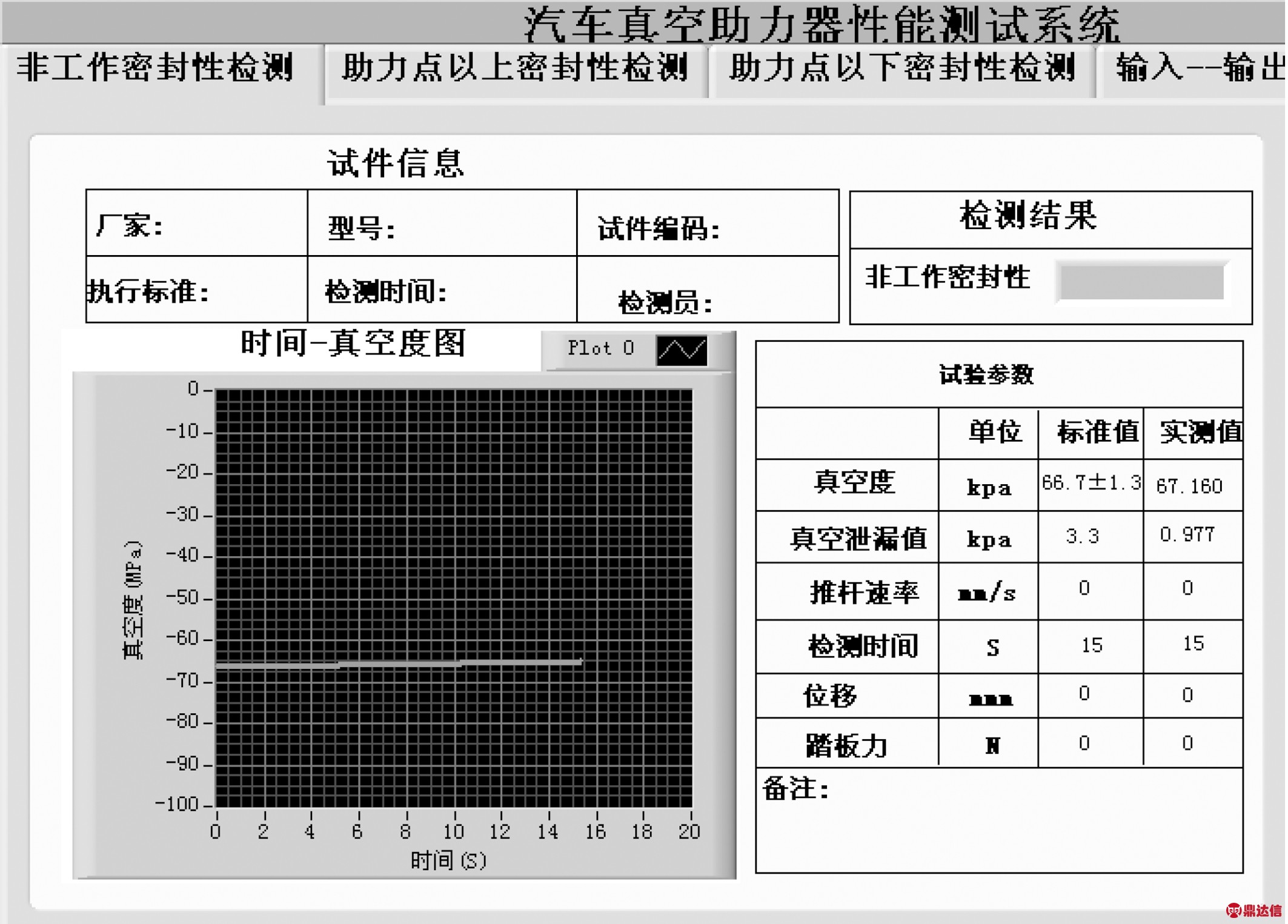

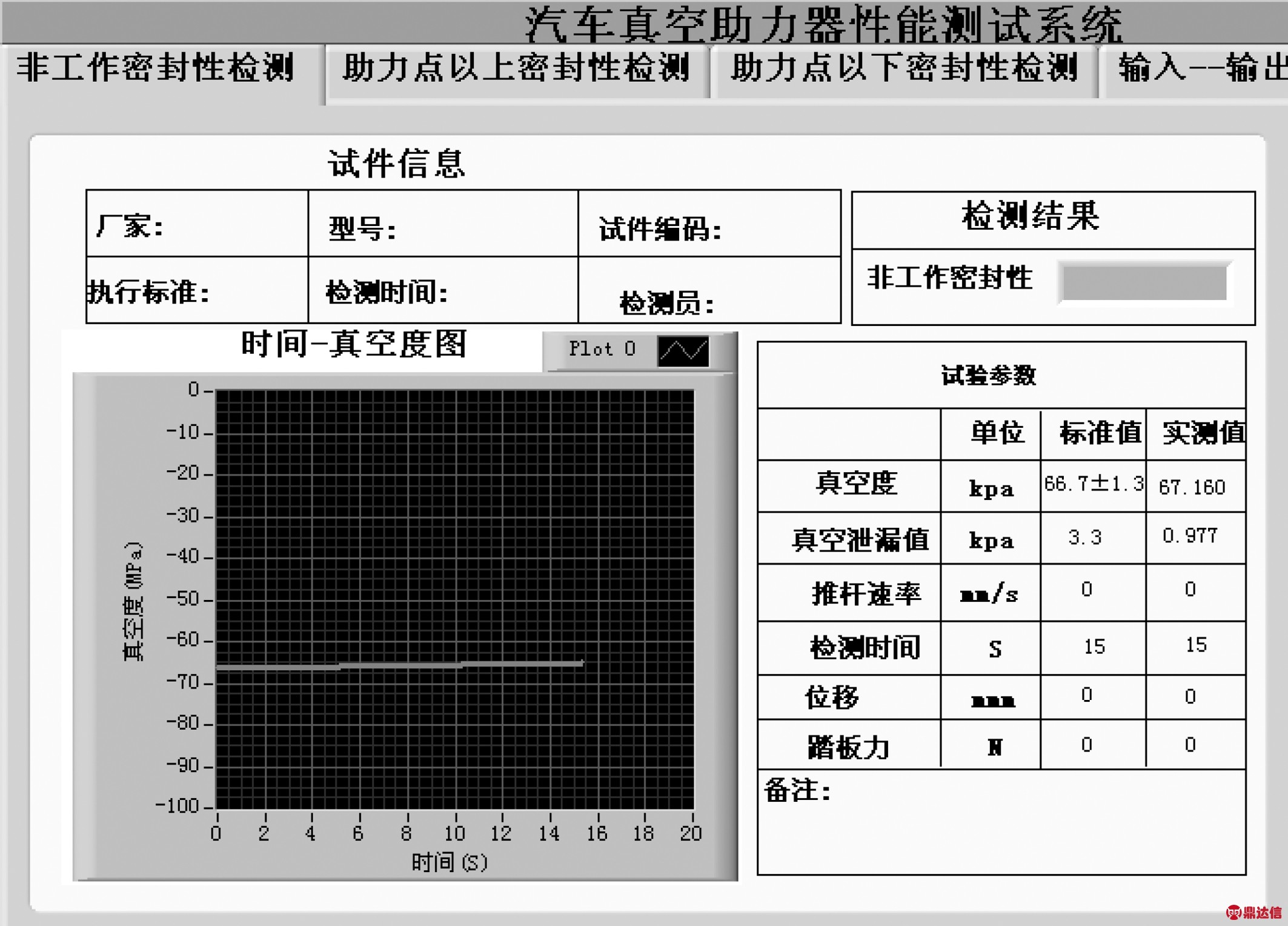

3.2 非工作密封性检测

非工作密封特性也称静密封特性,此时检测的是真空助力器不工作,也就是制动踏板没有动作时的密封性。检测方法为:将真空助力器与真空源连接,并控制真空度的大小,当真空度达到66.7±1.3 kPa时,切断真空源,系统压力稳定后,保持15 s,检测15 s后真空度的下降值。检测结果如图7所示。

图6 踏板力-液压图

图7 非工件密封性检测数据

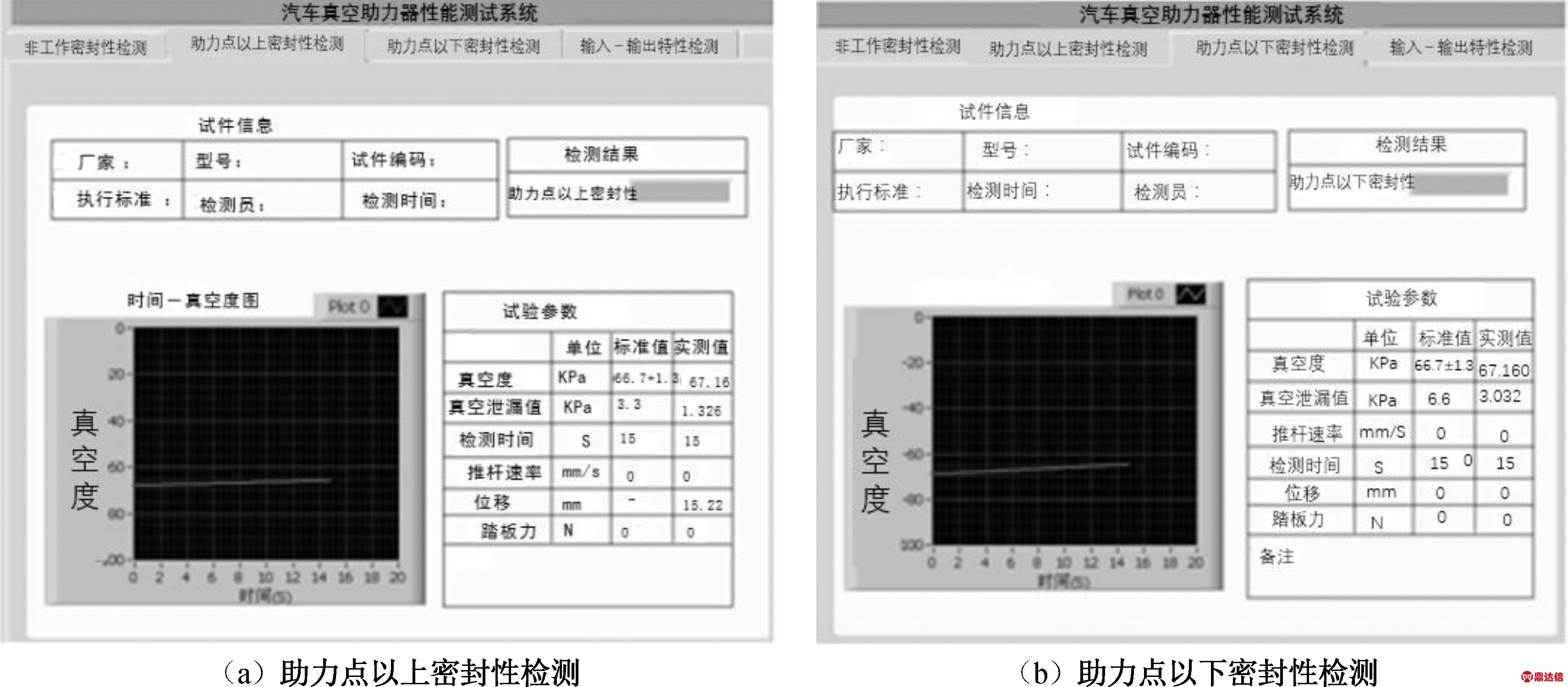

3.3 动密封性检测

动密封性检测主要是检测真空助力器在工作状态下的密封情况,分为助力点以上检测与助力点以下检测,是指对制动踏板力加力到真空助力器推杆处于最大助力点以上(点上检测)或以下状态(点下检测)时的密封性检测。助力点以上密封性的检测方法是:抽取系统真空,当真空度达到66.7 kPa±1.3 kPa时,切断真空源,对制动踏板施加压力,当压力为最大助力点时的120%~140%时,保持15 s,测量此段时间内真空度的泄漏值。助力点以下密封性的检测方法是:抽取系统真空,当真空度达到66.7 kPa±1.3 kPa时,切断真空源,对制动踏板施加压力,当压力为最大助力点时的50%~70%时,保持15 s,测量此段时间内真空度的泄漏值,检测结果如图8所示。

图8 动密封性检测结果

3.4 空行程检测

空行程检测方法是:抽取系统真空,当真空度到达66.7±1.3 kPa时切断真空源,在制动踏板上施力,测定当助力器输出杆产生位移时助力器输入推杆的行程,并将结果显示出来,检测结束。经过检测,测出真空助力器空行程为1.2 mm。

3.5 反应时间/释放时间检测

反应时间、释放时间的检测方法是:将启动真空泵,抽取系统真空,当真空度到达66.7±1.3 kPa时,保持此真空度不变,在助力器输入推杆上快速加力,调整输出负载,使行程达到目的全行程的50%~65%,输出力达到最大助力点的130%,保持2 s,测定从加力到最大助力点的97%时的时间。

释放时间的检测是在检测反应时间后,迅速解除推杆力,测定输出力降到最大助力点10%的时间。

经检测,反应时间与释放时间分别为:0.15 s与0.13 s。

4 结论

真空助力器检测系统是在研究汽车真空助力器结构和工作原理的基础上,严格按照中华人民共和国汽车行业标准“QC/T307-1999真空助力器技术条件”的检测要求进行设计,充分利用了虚拟仪器技术强大的工具模块化设计、良好的实时采集功能以及良好的数据分析处理功能,为真空助力器的检测试验提供了一种创造性的、经济有效的手段,具有高度自动化、智能化特点。检测系统能满足设计要求,各项数据均达到国家标准的要求。通过“长安之星”车型的真空助力器的试验表明,作者设计的真空助力器检测系统是虚拟仪器技术的成功应用,该系统不仅具有一定的科学研究价值,也具有很好的实际应用价值。