摘 要:研究国标、欧标和美标蒸发排放法规技术要求,分析满足国五排放标准的燃油系统和满足国六排放标准的燃油系统的结构差异,提出国五升级国六燃油系统设计的技术特点及难点,并对未来法规的制定提供技术支持;研究高压燃油系统内部压力随温度变化的规律,提出满足混合动力车辆国六要求的高压燃油系统设计方案。

关键词:蒸发排放;燃油系统;排放法规

0 引 言

国标《轻型汽车污染物排放限值及测量方法(中国第六阶段)》(下称“国六”)[1]于2016年12月颁布,截至2019年7月1日,国内一些城市和地区(天津、上海、河北、山西、山东、四川、海南等)已经提前实施,自2020年7月1日起,所有销售和注册登记的轻型汽车应符合国六排放标准。为响应“十三五”节能减排的号召,提高能源利用效率和改善生态环境质量,国家汽车环保法规不断地升级换代,汽车尾气中的碳氢化合物得到有效控制,但是蒸发排放在排放法规升级过程中没有得到很好重视,蒸发排放是全球车辆VOCs(Volatile Organic Compouds,挥发性有机物)排放的主要来源。VOCs是二次有机气溶胶和臭氧的重要前体物,并具有“三致效应(致突变效应,致畸效应,致癌效应)”。机动车排放VOCs是VOCs人为源的重要组成部分,近年来随着排放标准不断加严,机动车尾气排放污染物总量逐年下降,而蒸发排放在机动车VOCs总排放的比例逐渐升高。第五阶段[2]车辆的蒸发排放量可达到1.6 kg/(车×年),而美国Tier 2水平车辆的蒸发排放水平只有32g/(车×年)[3],我国汽油车蒸发污染物带来的污染问题日益凸显。第六阶段法规对于轻型汽油车蒸发排放提出更高的要求,蒸发排放限值接近美标二阶段排放要求,同时增加了加油过程污染物排放要求,这无疑对于燃油系统本身的渗透排放和加油过程的碳氢化合物排放提出更高的要求,也是对国内自主企业更严峻的技术和生产双重考验。

现有市场上的油箱供应商能力差异较大,自主品牌企业本身没有设计满足国六排放标准的燃油系统经验,能够设计满足国六排放标准燃油系统的供应商不对外公开技术关键点,自主品牌企业或者较小的整车厂很难获得这些供应商的青睐,因此很难通过自主设计或者自身供应商的能力进行设计,这给自主品牌企业的技术升级设置了难题。国内相关研究单位针对燃油系统设计进行大量的研究:奇瑞汽车[4]针对整车跳枪问题展开了研究,指出新油箱在首次加注燃油时普遍出现提前跳枪的问题,主要因素是油箱内部压力急剧上升;长城汽车[5]针对国五升级国六的案例进行研究,指出燃油系统材料选用高阻隔性、炭罐采用不同炭粉组合方案可以满足国六排放要求;华晨汽车[6]对国五升级国六的案例进行研究,指出满足国六排放标准的燃油系统通过采用高阻隔性材料,优化设计及制造工艺的提升可以满足法规要求;江西昌河[7-8]针对满足国六排放标准的燃油系统配套炭罐设计进行研究,通过实际测试数据总结出炭罐长径比和容积比的合理选择值,并且提出了燃油系统管路的布置要求,为燃油系统研究提供参考。国外关于燃油系统满足国六阶段的设计研究处于保密阶段,基本上都掌握在整车企业,不对外公开,因此很难找到有效的研究内容;国内的研究大多基于某个案例进行技术研究分享,给燃油系统研发人员提供了一定的参考依据,普遍针对常压燃油系统,而对于高压燃油系统的设计研究 较少。

通过对比国五与国六法规要求,总结燃油系统国五升级国六常见的几种解决方案,包括常压燃油系统和高压燃油系统关键技术的探讨;通过对比现阶段美标和欧标的法规技术要求,对未来国标发展进行展望,为后续满足国六排放要求的燃油系统设计提供参考,为未来蒸发排放相关法规的制修订提供技术依据。

1 国标与美标、欧标蒸发排放法规对比

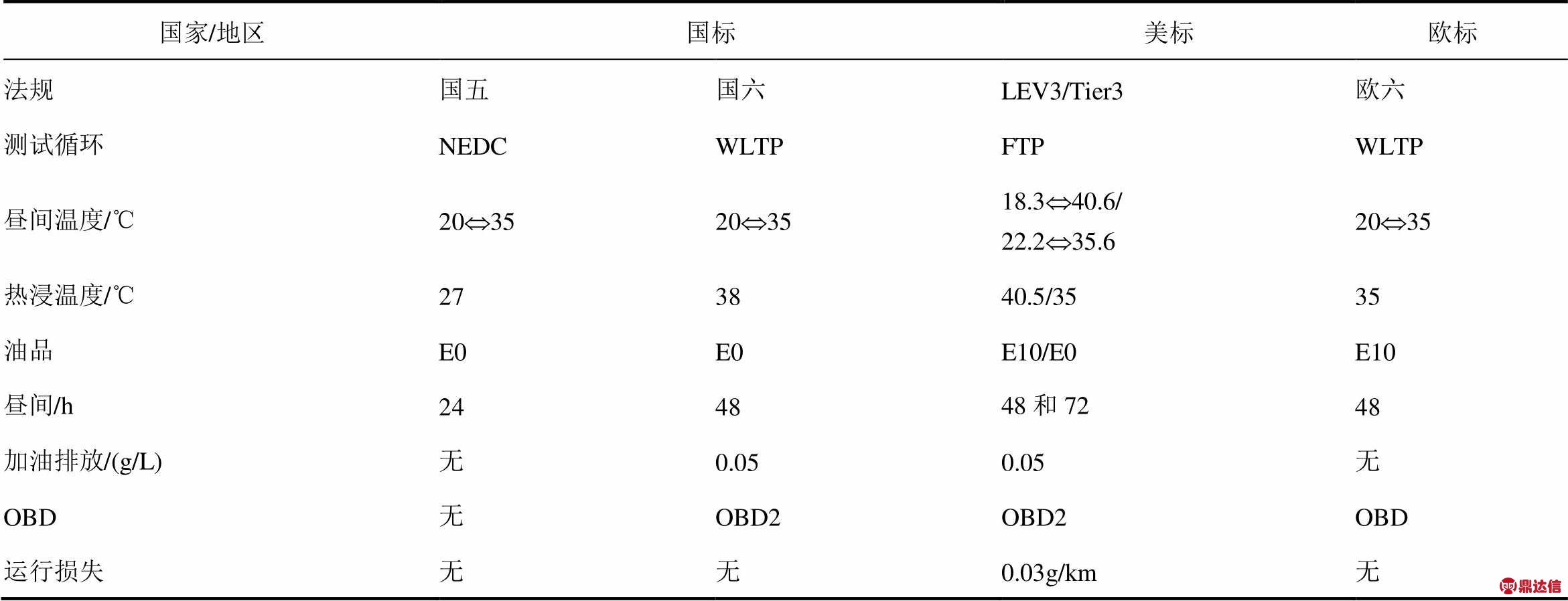

国六排放标准中除了对尾气排放提出更高的要求,针对蒸发排放也加严了限值。在测试时间上,国六采用热浸和两昼间的测试周期,选取两昼间中排放较高的参与最终的排放计算,并且加入劣化系数的要求,实际上国六蒸发排放最终的限值为0.64 g/test,比国五2 g/test加严68%。国六同时增加VII型试验,即对加油过程中的污染物排放进行测量和限值,试验限值达到美标要求,即0.05 g/L,而且增加劣化系数0.06 g/L,实际上的限值比美标还要严格。美标[9]中蒸发测试时间分为两昼间和三昼间,其中三昼间试验开始前的预处理过程中包含一个运行损失排放,除了控制车辆在静置状态下的蒸发排放,还要求车辆运行过程中的蒸发排放满足一定限值,这样对于燃油系统的密封性、通气性以及整车在运行过程中的碳氢化合物挥发有一个严格的控制。美标中三昼间的测试也对燃油系统的渗透性能和炭罐的工作能力提出更高的要求。欧标[10]最新欧六d的蒸发排放要求虽然也采用热浸和两昼间测试周期,但是限值较高,试验结果为热浸和两昼间的总和不超过2 g,而且对于炭罐的老化也做出要求,但是从整体来看,欧标的蒸发排放控制没有国标和美标控制严格;欧标对于加油排放测试没有作出规定,其通过加油站二阶段油气回收系统来控制加油排放。具体对比见表1。

表1 世界主要地区蒸发排放法规对比

注:NEDC(New European Driving Cycle,新标欧洲循环测试);WLTP(World Light Vehicle Test Procedure,世界轻型汽车测试规程);FTP(Federal Test Procedure,市区工况);OBD(On Board Diagnostics,车载诊断系统);20Û35表示起始温度为20℃,按照试验要求,逐渐升温至35℃,然后逐渐降温至20℃,其他标准下数据同理。

2 燃油系统设计关键技术

2.1 常压燃油系统

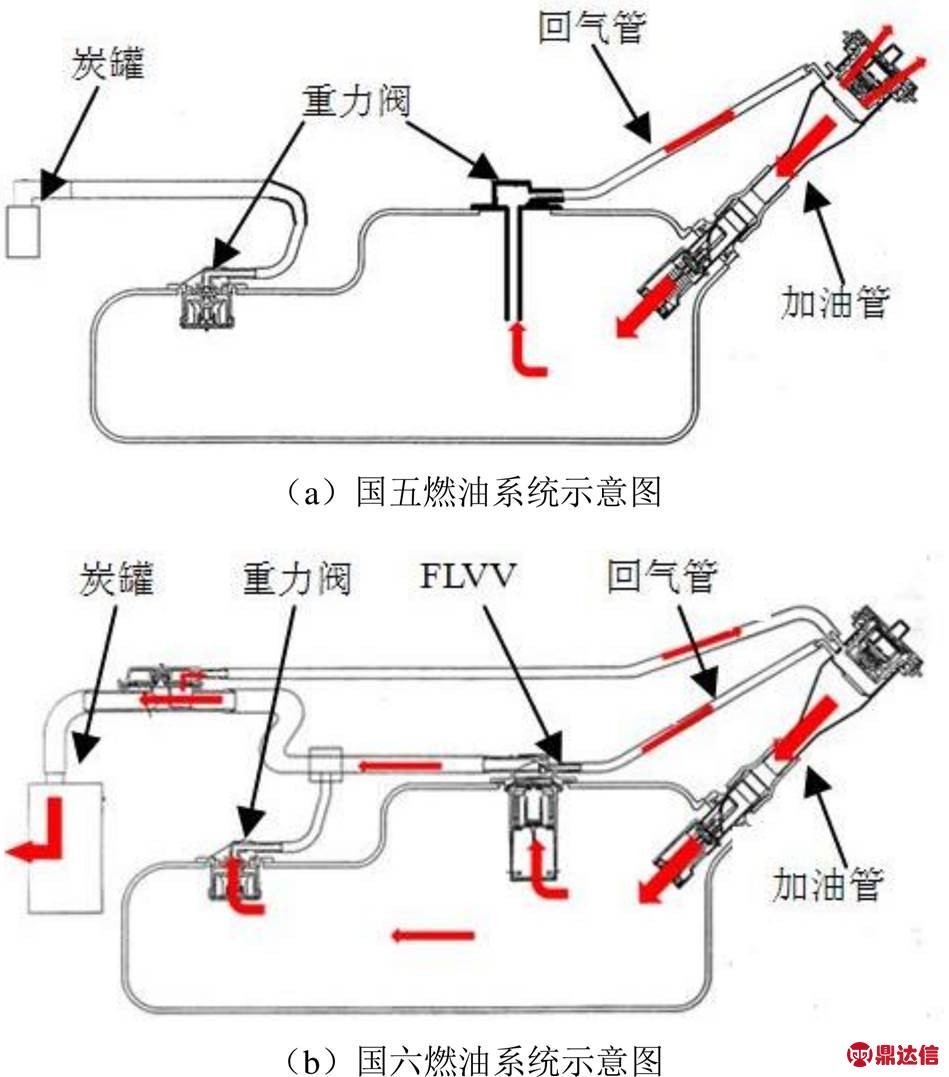

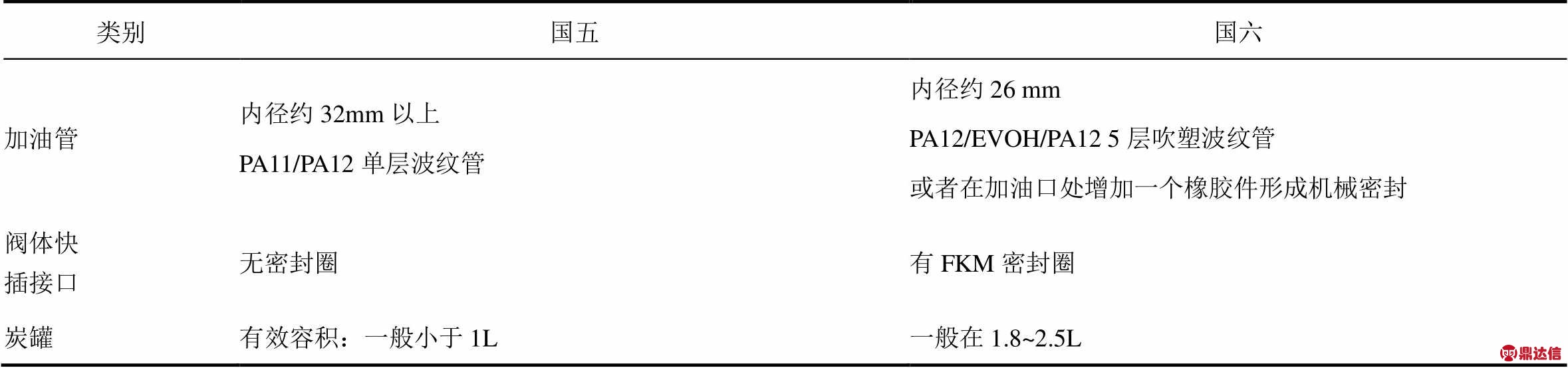

图1所示为国五燃油系统和国六燃油系统对比,二者的一个明显区别是油气产生后“逃逸”路线不同,国五燃油系统在加油过程中产生的燃油蒸汽大部分从加油口处逸出,而国六燃油系统在加油过程中产生的燃油蒸汽大部分排放到炭罐中,从炭罐另一端逸出的是干净空气。国五、国六燃油系统技术特点对比见表2。燃油系统设计原理差异体现在两方面:首先,加油管的设计不同,相较国五燃油系统,国六燃油系统加油管的内径缩小,设计为26 mm左右,这样在加油过程中加油管内部会形成动态液封,油箱内部产生的油蒸汽很难通过加油管从加油口逸出;其次,国六较国五增大了炭罐的容积,加油过程会产生大量的燃油蒸汽,油箱内压力迅速增大,如果泄压效果不好,容易造成提前跳枪,因此燃油系统阀体增加了一个FLVV(Fuel Limit Vent Valve,燃油限位阀),燃油蒸汽通过FLVV被炭罐吸收。蒸发试验过程中,燃油箱内的燃油蒸汽被炭罐吸收,国五燃油系统产生的燃油蒸汽通过重力阀或者翻车阀进入炭罐,被炭罐吸收;而国六燃油系统产生的燃油蒸汽通过FLVV阀和重力阀进入炭罐被炭罐吸收。

图1 国五与国六常压燃油系统对比

表2 常压燃油系统国五、国六技术特点对比

续表2

注:HDPE(High Density Polyethylene,高密度聚乙烯);LLDPE(Linear Low Density Polyethylene,线性低密度聚乙烯);EVOH(Ethylene Vinyl Alcohol Copolymer,乙烯/乙烯醇共聚物);FKM为氟橡胶;PA12+GF30为尼龙12加30#玻璃纤维;POM(Polyformaldehyde,聚甲醛);ECO/NBR为二元共聚氯醚橡胶/丁腈橡胶;PA11/PA12为尼龙11/尼龙12;ICV(Inlet Check Valve,单向截止阀)。

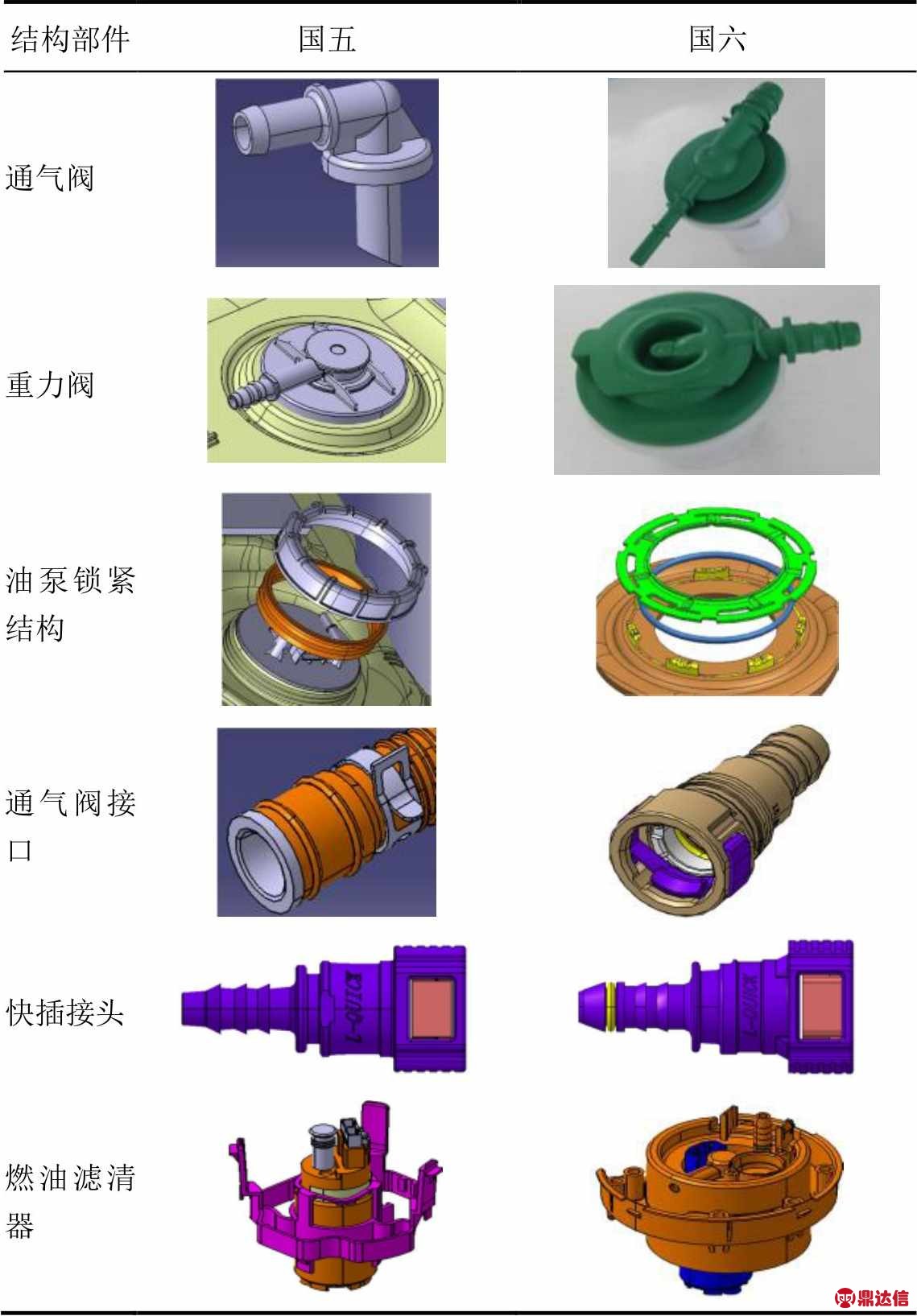

表3为国五与国六阀体及快插接口等部件的结构对比,可以清楚看出国五升级到国六阀体和接口的变化特点。

表3 典型部件结构特点对比

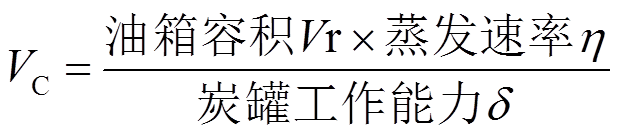

根据以往设计经验,通过式(1)进行炭罐有效容积VC的计算和确定。

(1)

(1)

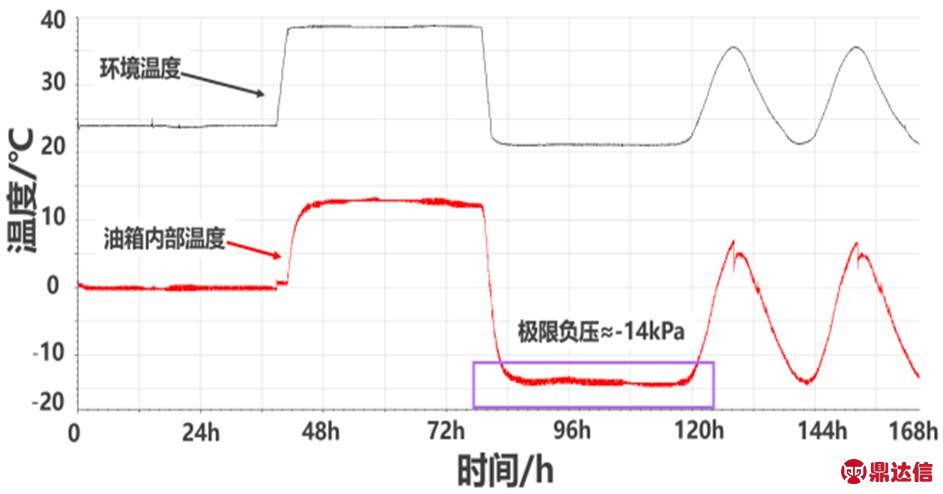

表4显示不同炭粉组合情况下,炭罐通大气口处的逸出排放,其中BAX1500和BAX LBE混合炭可将炭罐末端逸出控制在30 mg左右,约为BAX1500单体炭的21%。

表4 不同炭粉组合的炭罐排放 mg

2.2 高压燃油系统

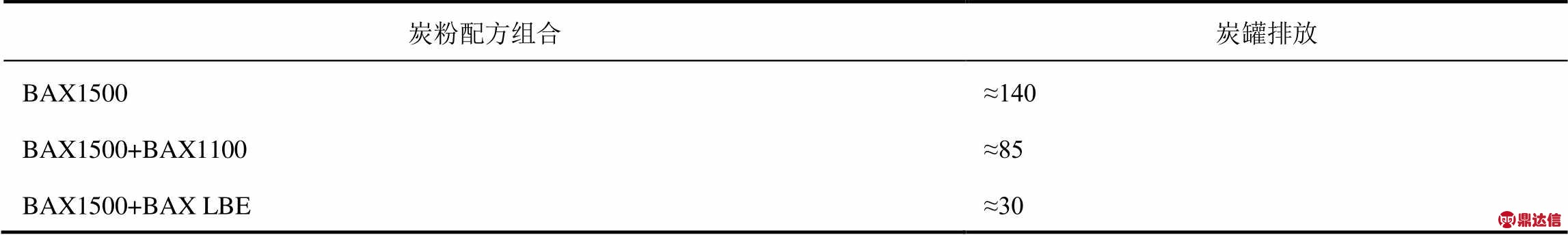

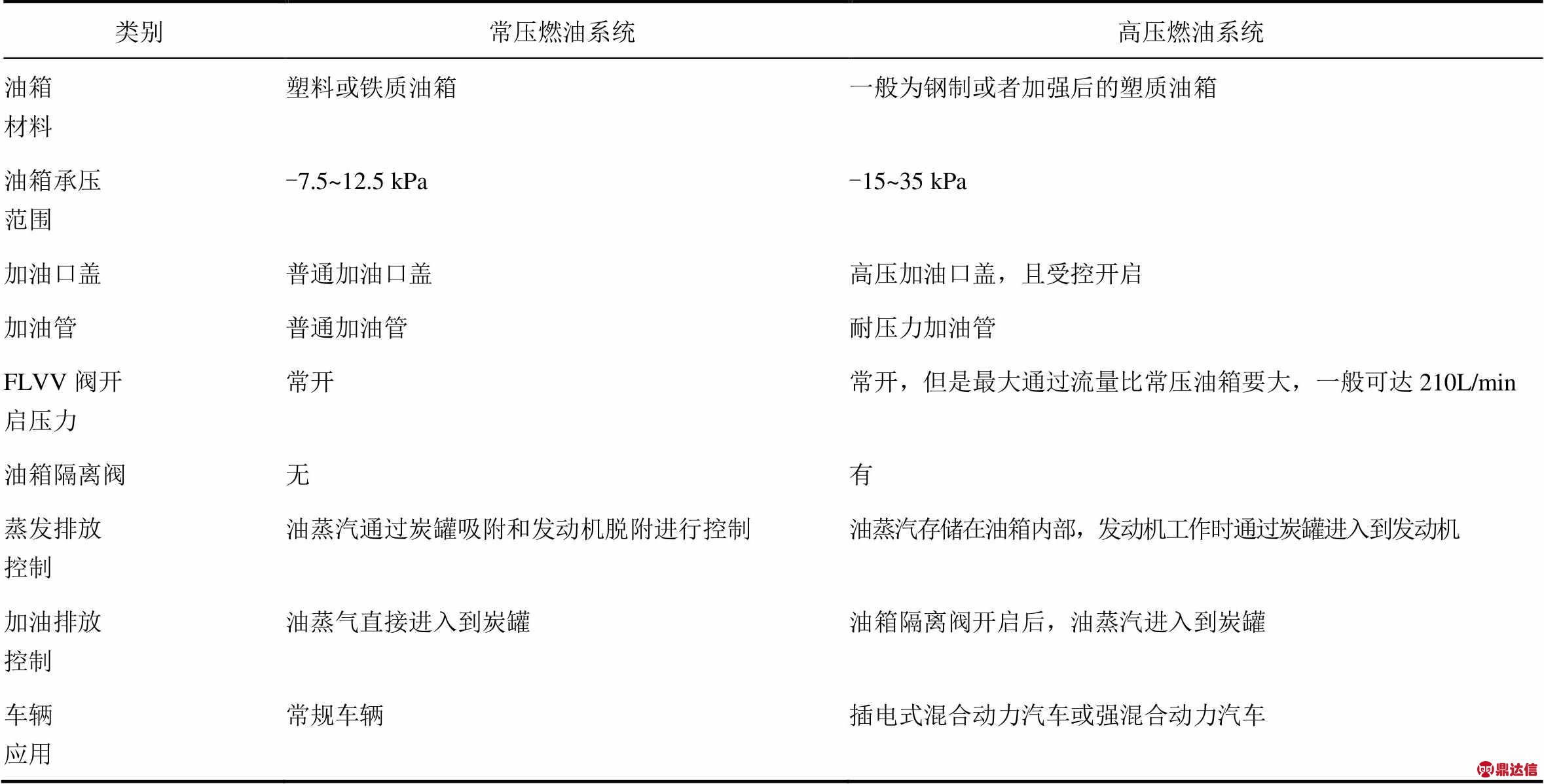

如图2所示,高压燃油系统在热浸、常温浸车、昼间循环过程中,油箱内部压力变化。油温起始温度为(24±2)℃,环境起始温度从(23±5)℃升温至38℃,高压燃油系统内部压力随之升高。热浸结束后,开始常温静置,随着温度下降,油箱内部压力逐渐下降,最低可至负压-14kPa,这与常压油箱内部压力变化不同,常压油箱内部压力通过炭罐与外部压力相通,降到负压时其绝对值较小,一般最低降至-7.5 kPa。高压燃油系统之所以出现这样的现象,主要是由于油箱与外界不通,通过FTIV(Fuel Tank Isolation Valve,油箱隔离阀)将油箱和炭罐之间隔断,使内部燃油蒸汽随着温度降低冷凝,压力降低。在昼间循环过程中,随着温度升高,油箱内部压力升高,最大可达正压32 kPa,而常压油箱内部压力一般最大可达22 kPa。常压燃油系统和高压燃油系统技术特点对比见表5。

图2 高压燃油系统内部压力变化

表5 常压燃油系统与高压燃油系统技术特点对比

3 蒸发排放法规发展展望

目前在欧洲最新的蒸发排放标准欧六d中,针对炭罐老化进行了严格要求,包括:高低温循环老化,-15~60℃,每个循环210 min,共50个循环,175 h;炭罐振动老化,频率30 Hz持续12 h;炭罐燃油老化,使用E10市售油,50个循环后测试一次BWC(Butane Working Capacity,丁烷工作能力),300个GWC(Gosoline Working Capacity,汽油工作能力)老化后,再测试一次5循环BWC;同时燃油系统有20周老化的强制要求,并计算渗透因子。

美标目前实行三阶段排放标准要求,蒸发排放限值要求0.3 g/test,要求三昼间测试,并且对于车辆在运行过程中的蒸发污染物排放进行控制,即运行损失排放限值约为0.03 g/km。

目前国六排放标准中没有对炭罐和油箱的老化进行强制规定,但是油箱在研发阶段一般会进行老化处理,而炭罐很少进行汽油老化处理,这就无法预测汽车在行驶到20万km时,炭罐的老化程度或者炭罐是否会失效,所以增加炭罐的汽油老化处理为车辆蒸发排放的有效控制提供保障。

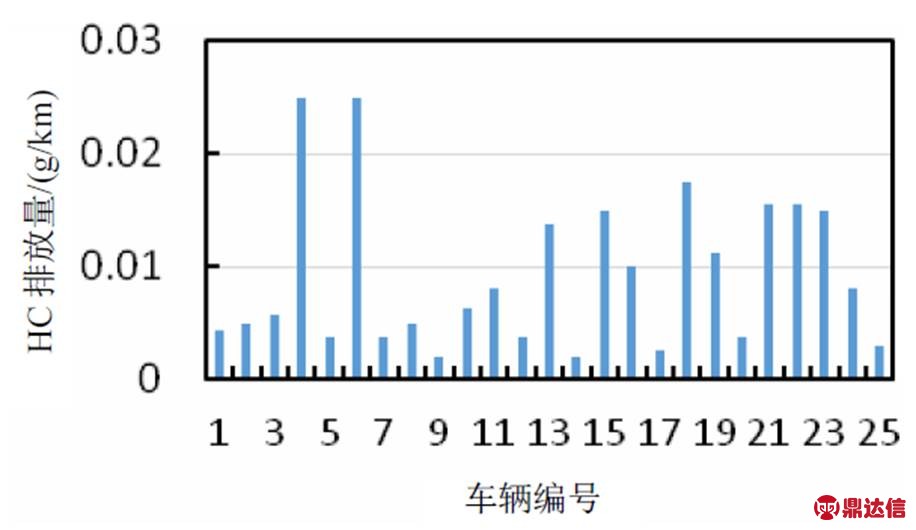

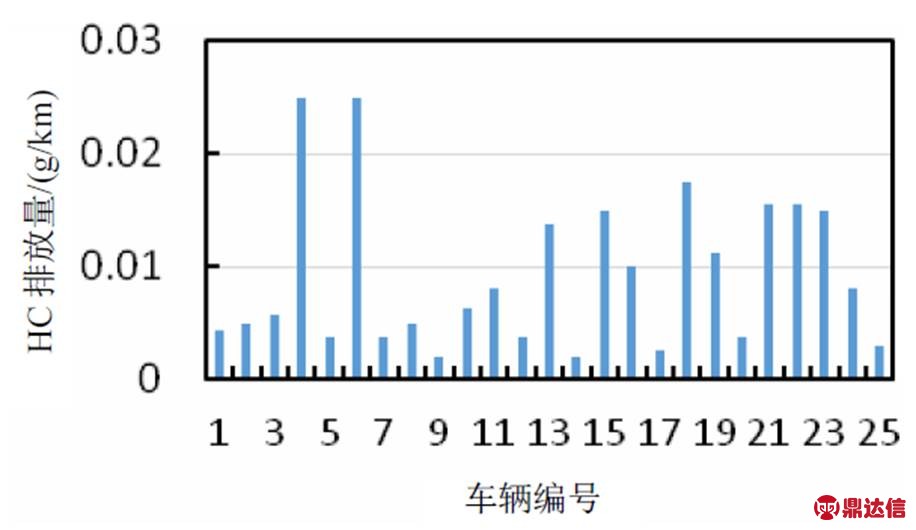

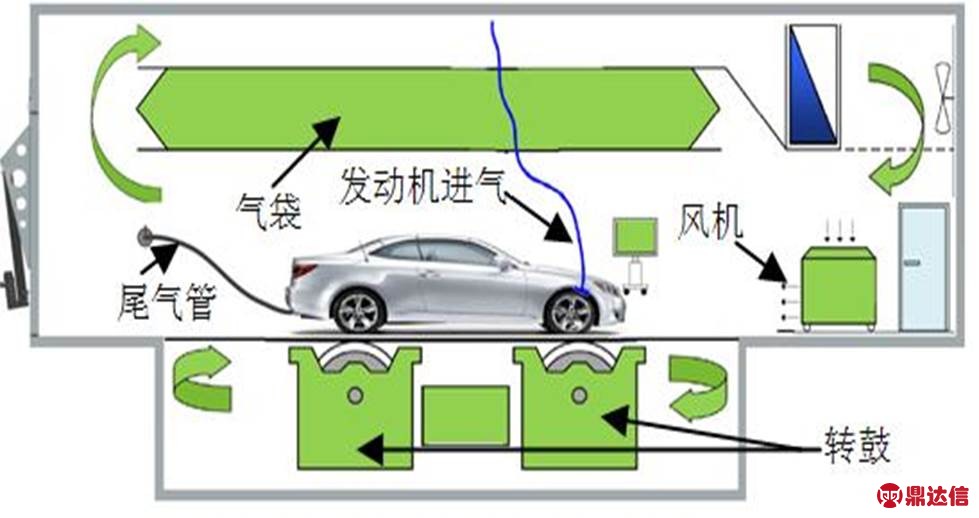

运行损失排放在美标中得到了有效控制,车辆在运行过程中,轮胎与地面的摩擦、油箱的呼吸作用、发动机舱的蒸发都会产生大量蒸发污染物,图3所示为美标车辆运行损失排放测试结果,选取25台车的运行损失排放测试结果,显示基本上都低于0.03 g/km,有2台车为0.025 g/km,法规限值0.03 g/km。目前测量运行损失排放有两种方式:一种是点源法,一种是密闭室法。点源法测试类似于蒸发排放中的收集法,针对炭罐大气口、加油口盖、发动机舱等容易产生HC排放的源头进行收集;密闭室法类似于蒸发排放密闭室,只不过车辆可以在转鼓上运行。图4为运行损失排放测试密闭室示意图,目前国内使用这两种方法均可以进行测量。

图3 美标车运行损失排放结果

图4 运行损失排放测试密闭室示意图

4 结 论

通过研究国标、欧标和美标蒸发排放法规的异同点,结合试验,根据国五升级到国六燃油系统的技术特点差异,提出国六燃油系统设计的技术要求,包括炭罐有效容积的设计及炭粉组合方式;通过研究高压燃油系统内部压力随温度变化,对比常压燃油系统技术的异同点,为高压燃油系统设计提供参考依据;同时通过研究欧标和美标,对蒸发排放法规进行探索,为后续国标法规的制修订提供技术支撑。