摘 要:采用硅压阻敏感芯体制作的传感器具有较高的精度和较好的长期稳定性,被广泛运用于压力传感器中。但普通的硅压阻敏感芯体在测量发动机仪器舱内气体压力和头罩部位气体压力时,出现了信号跳变的异常现象。通过对硅压阻敏感芯体工作原理进行分析,以及对敏感芯体充油工艺的分析,发现普通敏感芯体信号跳变是由于芯体在振动和低气压复合环境下内部硅油出现了空化现象。可选择采用高真空的硅压阻敏感芯体来杜绝芯体内部硅油空化现象的发生,试验证明,该方法可有效解决信号跳变这一问题。

关键词:硅压阻压力传感器;敏感芯体;信号跳变;硅油;空化;振动

0 引 言

采用硅压阻敏感芯体制作的传感器具有较高的精度和较好的长期稳定性,被广泛运用于压力传感器中。我们在使用普通硅压阻压力传感器测量发动机仪器舱内气体压力和头罩气体压力的过程中,出现了压力传感器输出信号跳变的异常现象。本文针对这种异常现象,对硅压阻敏感芯体的工作原理、充油工艺过程进行了分析试验,发现普通敏感芯体出现信号跳变的原因是芯体在振动和低气压复合环境下,内部硅油发生了空化现象,若采用高真空敏感芯体替代普通敏感芯体,则可以杜绝芯体内部硅油空化现象的发生,从而解决压力传感器输出信号跳变的异常现象[1-3]。

1 原因分析

1.1 硅压阻敏感芯体的工作原理

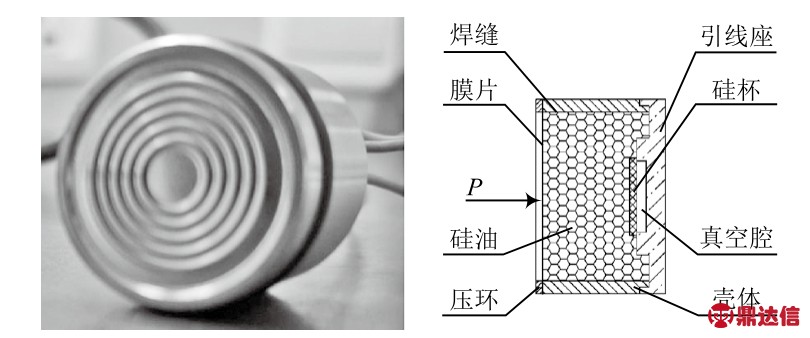

硅压阻敏感芯体的实物及结构如图1所示。硅压阻敏感芯体主要由压力膜片、硅油、硅杯、壳体等组成。膜片用于感受外界压力,将压力传递到硅油,再由硅油传递到硅杯,硅杯在压力的作用下产生微变形,从而使硅杯上电桥各桥臂的电阻阻值发生变化,再通过电路检测这一变化,输出一个对应这一压力的标准测量信号,从而完成压力测量[4-5]。

图1 敏感芯体实物及结构示意图

1.2 敏感芯体输出信号跳变的机理

敏感芯体输出信号跳变是由于发生了空化现象,与敏感芯体充硅油工艺过程有关。

1.2.1 空化现象及空泡机理

空化现象是指当液体介质遭到连续性破坏时,会导致压力降低,当液体内某点压力降低到临界压力以下时,液体发生气化,逐渐汇聚为小气泡,尔后在液体内部或液体与固体的交界面上汇合形成较大的蒸汽与气体的空腔,成为空泡。液体中存在的气核(微小气泡)和压力降低是空化现象发生的两个必要条件。

查阅资料表明,易于发生空化现象的典型情况之一为壁面振动产生的加在平均压力场上的震荡压力场,在负震荡时可能出现空泡。

1.2.2 敏感芯体充硅油工艺过程

压力敏感芯体充硅油过程如下。

(1)将需要充硅油的工件放入托盘,注油孔应尽量垂直向上,关闭钟罩。

(2)启动设备,打开机械泵1,再缓慢打开预处理室真空阀开始抽真空操作;打开机械泵2,再打开旁路阀开始对充油室进行预抽真空操作,打开真空计,待真空度达到(5.0~9.0)×10-1时关闭旁路阀,打开前级阀与分子泵,对充油室进行抽高真空操作,5~10 min后再对油处理室及充油室进行加热。

(3)待油温及真空度达到要求后,打开放油阀,通过透视窗观察注油过程,应注意观察托盘油位,不可溢出托盘。托盘内油位超过传感器注油孔3~10 mm后,关闭放油阀。

(4)关闭预处理室的真空阀,再关闭对应的机械泵1;然后依次关闭插板阀、分子泵,待分子泵转速为零后,关闭前级阀和机械泵2,缓慢打开放气阀给钟罩放气,放气完毕后观察托盘内油位线应超过注油孔,然后升起钟罩,用干净的镊子取出工件。

(5)充油结束,清理充油室。

(6)充油结束后,充油件的液位应高于或与注油孔平齐,再将密封堵头的锥头一端塞入注油孔,将堵头压紧,使堵头的外端面与注油孔外端面平齐。堵头压紧后,清理充油件的表面硅油,进行焊接密封。

1.2.3 敏感芯体输出信号跳变机理

通过对充油工艺过程进行分析,发现虽然在充油前对硅油进行了净化处理,去除了溶解在硅油中的杂质气体,但在利用大气压将硅油通过注油孔压入敏感芯体与将堵头压入注油孔并焊接的过程中,有可能存在部分空气重新溶解于硅油中。如此一来,硅油中就有了气核(微小气泡),具备了发生空化现象的第一个必要条件。

在振动低气压复合试验中,在抽真空完成后(压强约100 Pa)、振动前,芯体内部的压力与外界平衡为100 Pa,施加振动条件,硅油在芯体内进行壁面振动,产生震荡压力场,在负震荡时,膜片或引线座界面上的压力远低于100 Pa,具备了空化现象的第二个必要条件—压力降低。

振动试验前,敏感芯体内部处于非空化状态,即敏感芯体内部的硅油与其他界面充分接触,芯体内部的气体均以气核的方式存在于硅油中。

振动试验开始后,便具备了发生空化现象的两个必要条件,空泡开始形成,进入临界空化状态。在该状态下,生成的气泡量比较小,可以通过压力膜片的微小变形平衡内外压力,因此敏感芯体内部的压力不会有明显增加。

振动试验进行一定时间后,开始进入局部空化状态,在敏感芯体内部的界面上出现成片的空泡,这些空泡会使敏感芯体内部的压力剧增,而这部分压力无法继续通过膜片的变形与外界平衡,膜片上应力变化明显,导致内部压力增大,而该压力作用于硅杯将导致敏感芯体输出跳变。

对上述发生空化现象的两个必要条件进行分析,硅油中存在的气核及壁面振动导致的压力降低均具有一定随机性,因此压力敏感芯体发生空化现象导致输出信号发生跳变也具有一定的随机性[6-7]。

2 解决方案

2.1 敏感芯体工艺改进方案

本方案采用高真空充油芯体,这种芯体的特点是芯体内部充的硅油在高真空环境下经过高真空处理,真空度可达10-3~10-4 Pa。选用这种芯体可以避免空化现象的产生,可以解决在低气压振动复合环境下输出信号跳变的问题。

2.2 敏感芯体工艺改进前及改进后对比

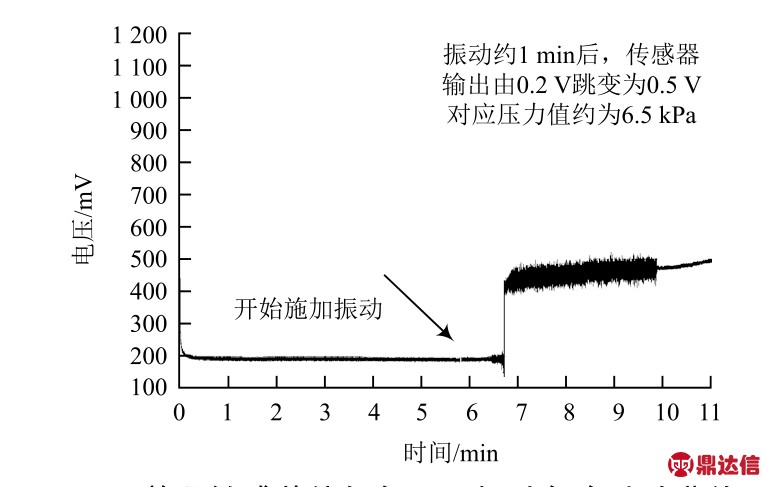

普通敏感芯体在气压值约为100 Pa且施加振动环境后,敏感芯体输出发生了跳变,曲线如图2所示,输出由0.2 V跳变为0.5 V,对应压力值约为6.5 kPa。

图2 普通敏感芯体低气压、振动复合试验曲线

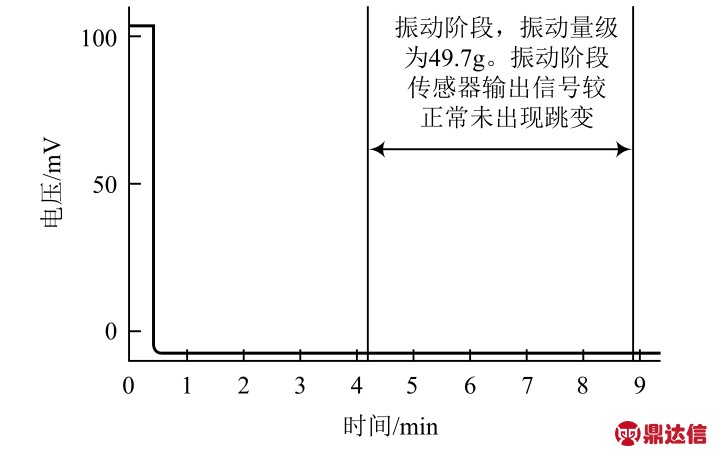

对高真空压力敏感芯体(量程100 kPa,输出0~100 mV)进行了振动及低气压复合试验,试验过程中敏感芯体未发生跳变,试验记录曲线如图3所示。

图3 高真空敏感芯体低气压振动复合试验数据曲线

3 结 语

硅压阻压力传感器在使用普通敏感芯体测量发动机仪器舱内气体压力和头罩气体压力时出现了信号跳变的异常现象,我们通过对硅压阻敏感芯体的工作原理及充硅油工艺过程进行分析,发现普通硅压阻敏感芯体在振动和低气压复合环境下,内部硅油发生了空化现象。因此改进敏感芯体制作工艺,采用高真空敏感芯体,杜绝空化现象的发生。经过试验,证明文中所提方案有效解决了硅压阻压力传感器在测量时发生信号跳变的问题[8-10]。