摘 要:本文通过设计搭建板式换热器凝结换热实验台,研究了不同酒精浓度(0%,1%,2%,5%,10%,20%)、不同蒸汽压力(31.2 kPa,47.4 kPa,84.5 kPa)下,定质量流量的酒精-水混合蒸汽在板式换热器中凝结换热系数随冷却水温的变化特性。实验结果表明:随着冷却水温的增大,换热系数随之增大,几乎呈现出线性变化的关系;低浓度的混合蒸汽(1%,2%)明显高于纯水蒸气的换热系数,随着浓度增大,换热系数下降;随着压力增大,换热系数增强。沿蒸汽流动的方向,换热系数是逐渐下降的。

关键词:节能;换热增强;板式换热器;凝结换热系数;水-酒精混合蒸汽

由于具有传热性能强、结构紧凑、拆卸方便、占地面积小等优点,板式换热己被广泛应用于轻工业、食品加工、石油化工、电厂等多个领域。目前,对板式换热器的研究在实验研究的相关研究内容非常丰富,包括换特性能和压降、流体阻力、换热计算公式、板片参数等多方面研究工作。

在液-液换热方面,白桂培[1]等采用数值模拟的方法,研究了曲折形波纹板不同波纹倾角、波纹高度下的流动换热特性。肖洪[2]对椭圆管与扁管管板式换热器换热性能的分析比较,研究结果表明扁管管板式换热器的换热效果要优于椭圆管管板式换热器。

最近几年,板式换热相变凝结的研究,主要集中于制冷剂的研究。龙从勇[3]等以新型制冷剂R134a为制冷循环工质,以乙二醇/水溶液冷却溶液,对波纹角度为63°、10片板片组成的商用板式换热器进行了换热特性的实验。Yan[4]等在竖直放置的三片商用板式换热器中,系统研究了制冷剂R-023a质量流量,热流密度,压力和干度对换热系数及压降的影响。Kuo[5]等在2005年对R-410A进行了类似的研究。Longo和Gasparella[6-8] 对HFC-134a,HFC-410A,HFC-246fa蒸汽,在板式换热内传热,压降特性进行了实验研究,研究了热流密度、制冷剂质量流量、饱和温度、出口条件等相关参数,对传热、压强特性的影响。他们发现,传热特性对热通量、出口条件的变化影响很大,而对蒸汽饱和温度的敏感性较差,阻力压降与单位体积流量成正比。Longo[9]用HFC-134a作为工质在由10块长278 mm、宽72 mm、人字形夹角为65°的板片构成的板式冷凝器中进行实验,回归出了冷凝传热系数关联式,后续实验中又通过改变饱和温度,得到冷凝传热系数大致在2 000~2 500 W/(m2·K)。Djordjevic等[10]通过R-134a在长872 mm、宽486 mm、人字形夹角为63.26°的垂直板式冷凝器中进行实验,把蒸汽干度纳入冷凝器的传热影响因素当中。经过大量实验,Djordjevic等把在不同流量下,不同蒸汽干度下的冷凝传热系数和压力降绘制成图。2012年,Simone Mancin[11]对R407C和R410A在两种钎焊式板换中进行了凝结换热的实验,板换出口蒸汽干度的变化是0.01~0.58,质量流量为15~40 kg/(m2·s)。对两种板换,凝结传热系数随蒸汽干度的增大而增大,随表面过冷度的增大而减小。在低质量流量时,换热系数与流量关系不大。在钎焊式板式换热器中,Giovanni[12]对制冷剂HFO1234yf进行了压力、质量流量和过热度对换热系数和压降的实验研究,研究表明,相较其他两个因素,质量流量对换热系数的影响最大。鉴于模拟板换中传热系数和压降存在很大误差,Reinhard[13]用实验的方法研究了水蒸气和正庚烷在板式换热器中随蒸汽干度及板片人字形波纹倾角对换热系数和压降的影响。实验表明蒸汽干度和倾角对换热系数有很大的影响,其换热系数比Nusselt层流理论解高3-4倍。

在蒸汽凝结中,Marangoni效应是相变凝结研究的热点之一。当混合蒸汽在固体表凝结时,出现了不规则厚度的不规则凝结液膜,被称作 Marangoni凝结或伪珠状凝结[14]。Utaka、Wang[15]和Murase[16]等提出,当高挥发性组分表面张力较小时,两相混合蒸汽凝结会发生Marangoni凝结,例如水-酒精混合蒸汽等。与膜状凝结相比,Marangoni效应能使换热系数能提高2-8倍[17]。

由于板式换热器具有结构紧凑,换热性能高等优点,而Marangoni效应能形成持久的珠状凝结,本文尝试将不同浓度的混合蒸汽引入到板式换热器进行凝结换热实现,以期研究不同浓度的混合蒸汽的凝结换热特性,在定压、定流速的条件下,改变混合蒸汽浓度,对Marangoni凝结在板式换热器内的凝结特性进了实验研究。

1 实验系统

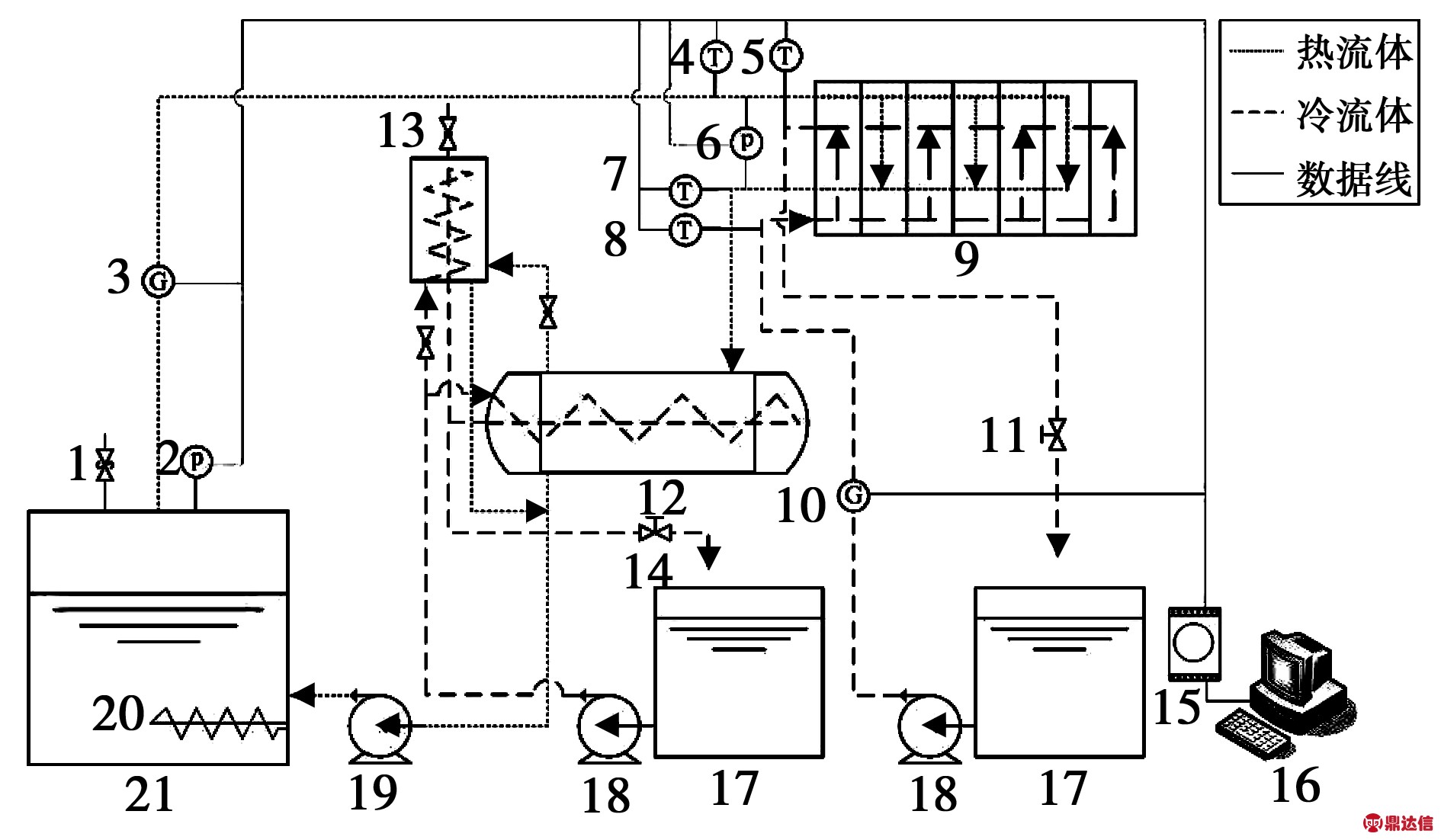

凝结实验系统如图1所示。

图1 Marangoni凝结换热实验系统图

1-安全阀;2-压力变送器;3-涡街流量计;4-气侧进热电偶;5-水侧出热电偶;6-气侧差压变送器;7-气侧出热电偶;8-水侧进热电偶;9-板式换热器;10-涡轮流量计;11及14-调节阀;12-管壳式换热器;13-抽真空阀;15-数据采集模块;16-计算机;17-冷却水箱;18-循环泵;19-管道增压泵;20-电加热丝;21-蒸汽发生器

整个实验系统从功能上可以分为五个部分:混合工质循环系统、冷却水循环系统和辅助凝气器冷却水循环系统、抽真空-冷却系统、数据采集系统。混合蒸汽从蒸汽发生器进入板式换热器中进行凝结,未完全凝结的蒸汽进入辅助凝气器继续冷却。同时,辅助凝气器也作为整个蒸汽循环系统的调压设备。空气作为不凝结气体对于蒸汽凝结换热影响明显,为避免在实验过程中不凝结气体进入混合蒸汽系统并保证蒸汽酒精浓度不变化,试验台设计了抽真空部分,以尽量减少不凝结气体对换热的影响,实现了对系统气密性的更高要求。

图2是板片的几何参数及测点布置图。在板片上焊接了三对T型热电偶,线径为0.2 mm,通过直接测量的方式,得到板片的表面温度,焊接后,在高精度的标准水槽中进行仔细的标定。

图2 板换的几何参数及测点布置

采用涡街流量计和涡轮流量计分别测量混合蒸汽体积流量和冷侧冷却水质量流量。涡街流量计的量程为0~40 kg/h,精度为0.1级。涡轮流量计的量程为0~250 kg/h,精度为0.1级。

水-酒精混合蒸汽浓度确定通过使用广泛的UNIFAC基团贡献法来计算[14]。

实验过程中,通过测量冷却水进出口温度和流量,可以计算出冷却水热流密度

q=GCWcp(TCW,out-TCW,in)/A

(1)

气侧表面换热系数

h=q/(T∞-Ts)

(2)

式中 T∞——蒸汽主体温度,取混合蒸汽所处压力下的饱和温度;

Ts——板片表面温度,取测温点C1,C2,C3所测温度的平均值。

实验过程中,蒸汽的质量保持不变。

2 实验结果和分析

2.1 不同浓度混合蒸汽对换热系数的影响

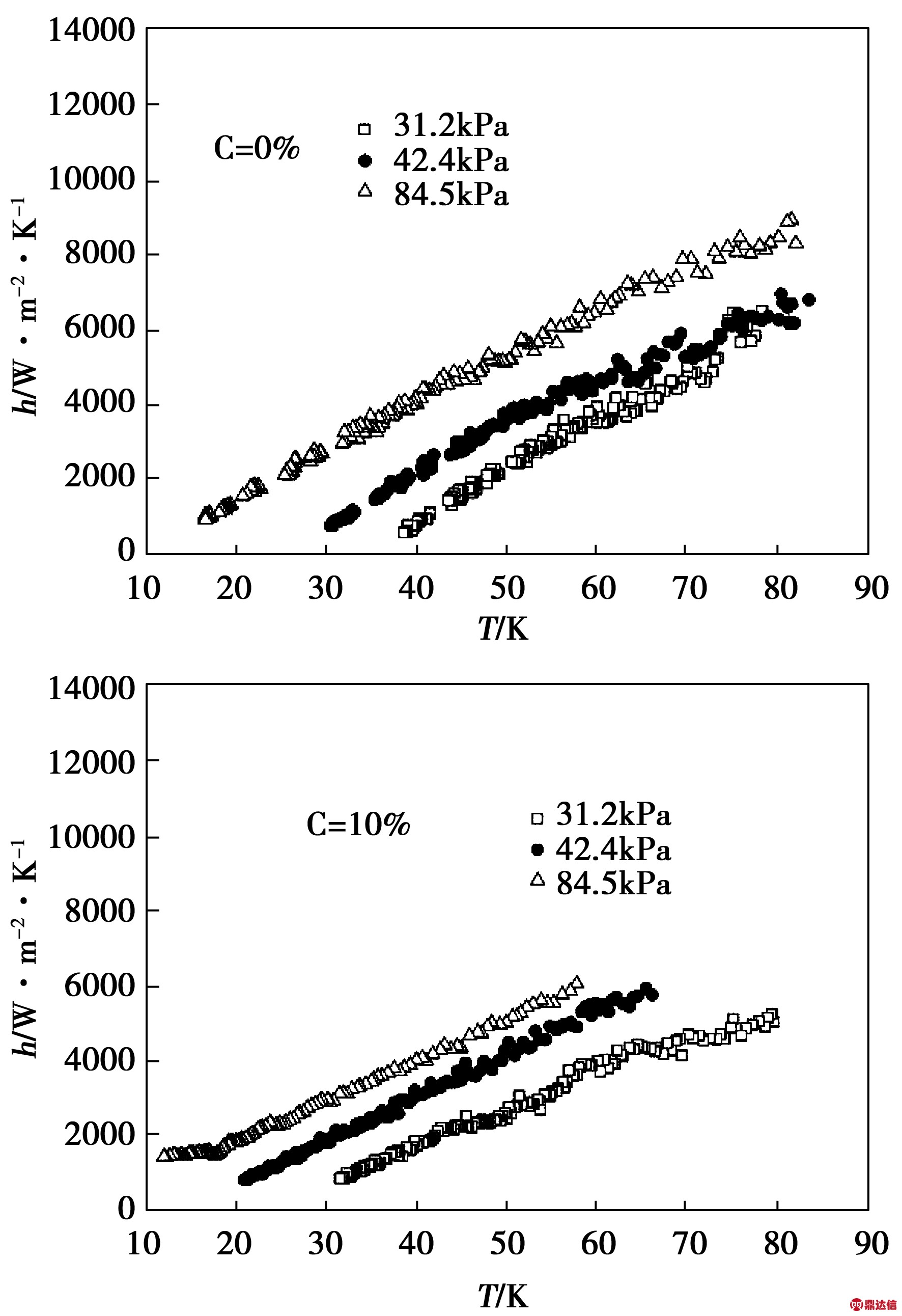

在实验过程中,板式换热器的冷却水温随着换热进行,其温度是逐渐升高的,混合蒸汽在板换内的吸热量也在减少,板换出口干度在增大。图3是以进口冷却水温为依据,研究不同浓度的酒精在不同压力下的换热特性。从图中可以看出,随着水温的升高,也即混合蒸汽凝结量的减少,出口干度增大,其换热系数是增大的。随着水温的变化,换热系数的变化几乎是按线性变化,而且浓度对换热能力影响较大,在不同压力下,低浓度的混合蒸汽其换热系数与纯水蒸气相比都有不同程度的增大,高浓度的比纯水的要低。

图3 不同浓度的换热系数随水温的变化

在纯水的膜状凝结过程中,如果不存在不凝结气体,其热阻只发生在液相,气相不存在热阻。但对于二元混合蒸汽的凝结,气侧到凝结表面存在两个热阻,一个是蒸汽侧到凝结液面的扩散热阻Rdiff,另一个是液膜的导热热阻Rl,并且扩散热阻随浓度而增大。通过酒精-水混合二元蒸汽的凝结的相平衡图可知,随着酒精浓度的降低露点线和泡点线的温差越来越小,也就是由扩散热阻控制的过冷区域越来越小。由于壁面温度远低于露点温度,凝结率很高,主体混合蒸汽的浓度同气-液界面的浓度相差很小,而在低浓度下,表面张力对浓度的变化率更大,也就是各处的张力差更大些,Marangoni对流更强烈,但如果浓度太低的话,这种浓度的差别就会很小,由浓度引起的表面张力差将会减小以至消失。所以,在某一特定浓度(1%附近)总的热阻最小,传热系数达到最大值。浓度升高时,导热热阻Rl跟扩散热阻比较起来,处于从属地位,且扩散热变阻随浓度增加大而不断增加大,使得传热系数减小。

2.2 压力对换热系数的影响

图4所示为不同蒸汽压力下板式换热器换热系数的对比结果。图4(a)、(b)分别表示浓度为0%、10%时,不同压力下平均换热系数随入口水温的变化曲线。对比图可以发现,不同压力下平均换热系数都随蒸汽入口水温的增大而增大。在31.2 kPa时,换热系数最低。水温相同的情况下,压力越高,换热系数越大。压力对平均凝结表面传热系数的影响主要基于对混合物凝结液的物性的影响。随着压力的增加,混合蒸汽的密度增大,相应的混合蒸汽质量流速也随之增大,因而凝结速率也增大;此外高压下的混合物的汽化潜热较低压下的小,在相同的换热量时高压下的凝结量会大于低压下的凝结量,导致高压下的凝结液的脱落速率较高。这两方面都会加强对蒸汽扩散层和凝结液层的扰动,分别减小其导热热阻,从而使换热加强。

图4 压力对换热系数的影响

2.3 板片不同位置处换热系数

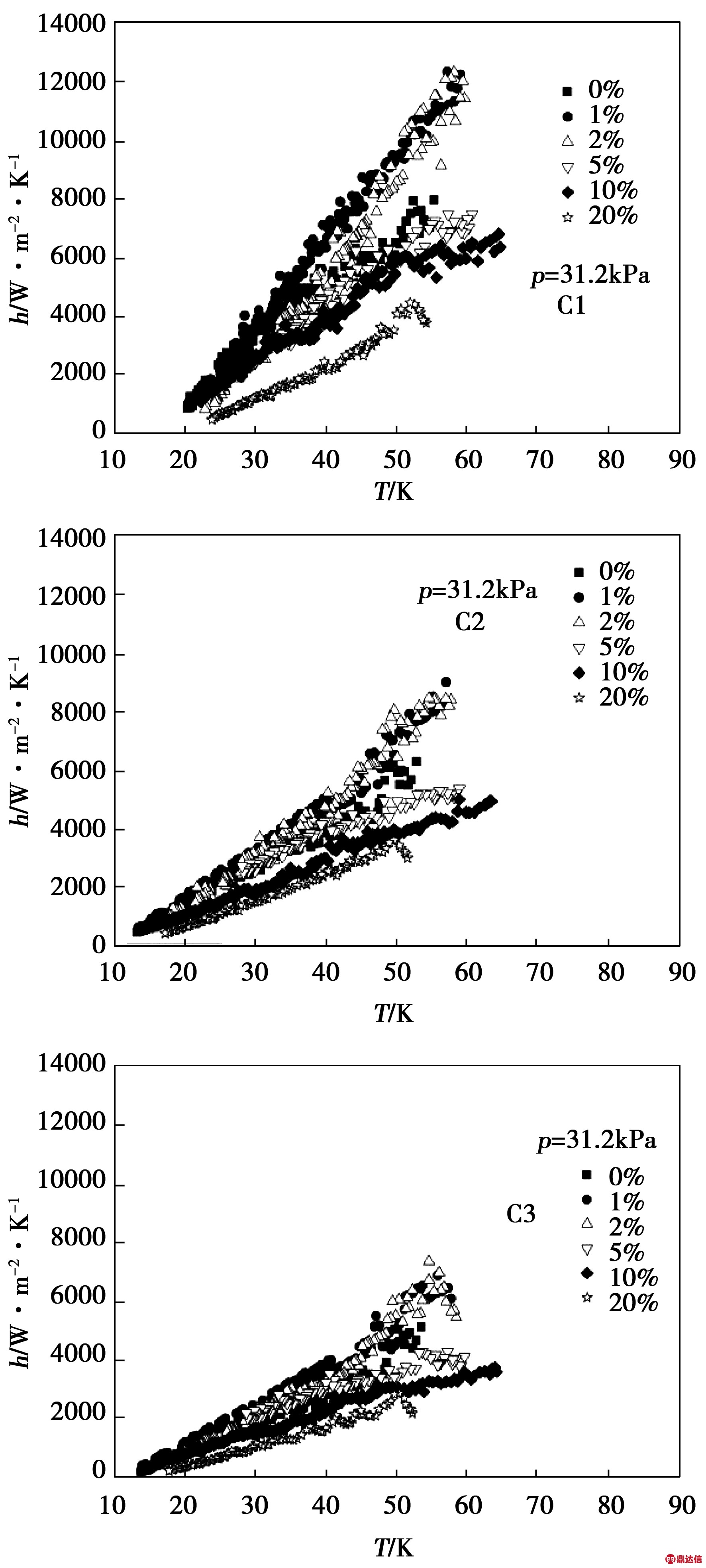

由于在板片上有三个测温点,可以讨论三个区域的局部平均换热系数。假设冷却水吸热沿流动长度方向线性变化,可分别计算出在三个测点区域的吸热量,据此可得到各点的换热系数。

如图5为C1,C2和C3点在压力为31.2 kPa下,各点换热系数随浓度的变化曲线。从图中可以清楚的看出,在同样的条件下,换热系数从C1到C3是逐渐递减的。由于沿蒸汽流动方向冷凝液越来越多,液膜的导热热阻逐渐增大,其换热系数呈现减小的趋势。在各点随浓度的变化趋势同整体的换热规律。

图5 板片不同位置处换热系数随浓度的变化

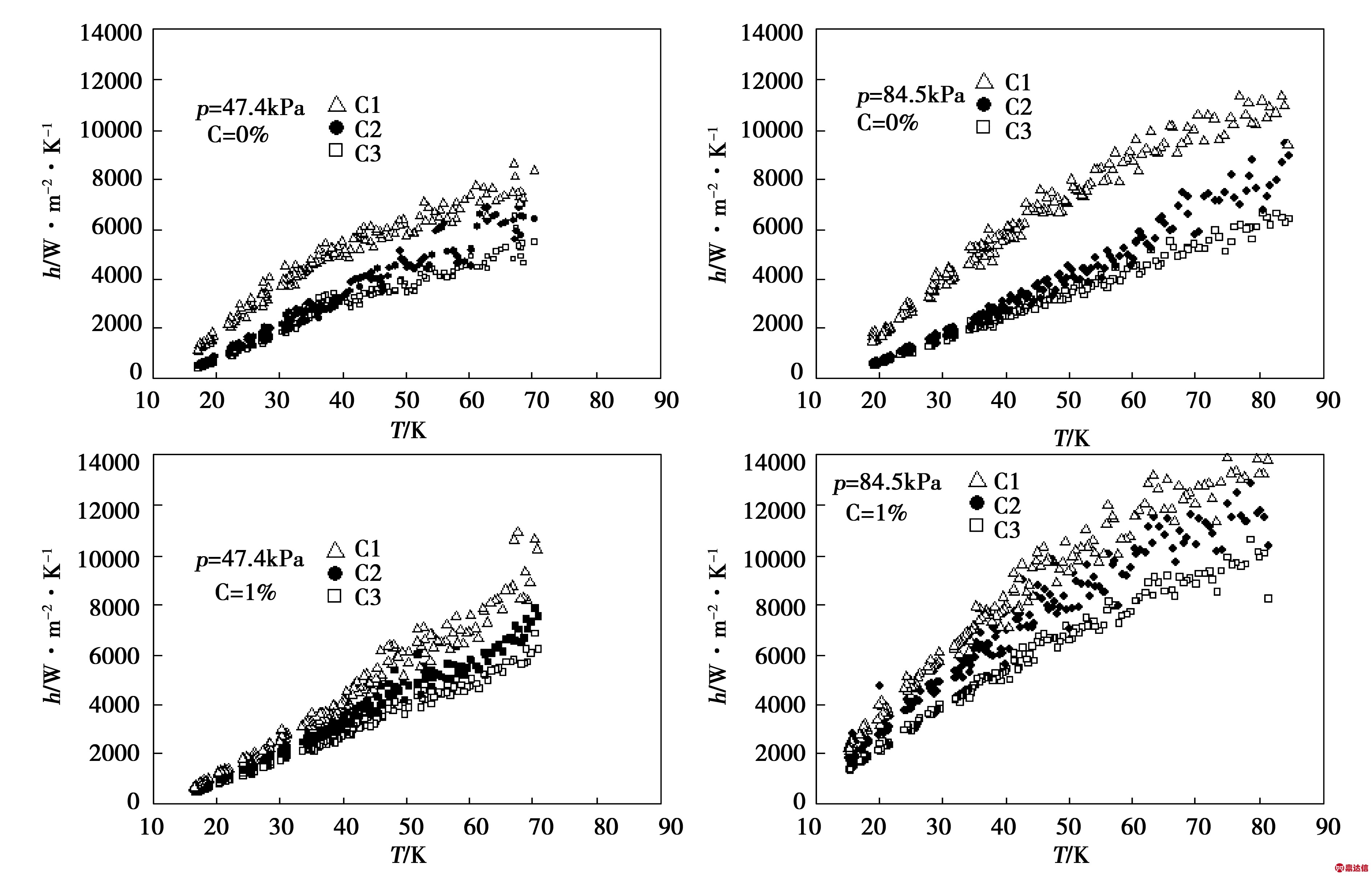

在相同气相浓度下,随着压力的升高三个测点的传热系数增大。在相同压力下、1%的传热系数最大,以后按2%次之,0%、5%、10%、20%的顺序递减。从图6可以看到1%的传热系数比纯水蒸气高,这意味着这两个浓度下产生了Marangoni珠状凝结,使板式换热器的换热效率增加了。

图6 板片不同位置处换热系数随压力的变化

3 结论

将定流量不同浓度的混合蒸汽引入板式换热器,通过板片表面焊接热电偶的方式测量表面温度并进行凝结换热系数的计算,该实验是在三个不同压力下进行的,通过实验可得出以下结论:

(1)低浓度的混合蒸汽在板式换热器中凝结时,呈现出比纯水蒸气更高的换热系数,说明Marangoni效应起到了促进换热的作用,不过,提高程度不大。

(2)压力对换热也有一定的影响,压力升高后,换热系数也有所增加。

(3)在气侧,沿蒸汽流动方向的换热系数是减小的。