摘要:330 MW直接空冷热电联产机组在冬季运行的防冻方法,尤其在极寒天气下运行调整的方式,目前仍在积累经验和探索中。根据已有的运行方式,通过不断优化调整,如适当提高机组背压、启动备用真空泵、退出隔离列等,可达到冬季防冻要求,顺利度过寒冷天气。

关键词:直接空冷;运行调整;防冻

0 引言

直接空冷机组因其明显的节水效果而广泛应用,但也存在一些固有的缺点,如受外界环境的影响较大,冬季启停、低负荷运行防冻问题十分突出。某典型330 MW直接空冷岛机组,冬季平均气温达到-18 ℃,最低气温可到-37 ℃。作为热电联产机组,供热面积达到1 500多万m2,供热抽汽量基本达到额定抽汽量,给空冷岛防冻造成较大压力,空冷岛运行调整更为重要和迫切。

1 空冷概述

空冷凝汽器一般采用顺流管束和逆流管束串联的方法,称之为K/D结构。直接空冷凝汽器采用适当的顺逆流比例配置,能有效防止蒸汽过冷却以及凝结水结冰,避免空冷凝汽器冻结,该厂采用K/D比为3 ∶2。空冷凝汽器为椭圆大直径钎焊铝蛇形单排翅片管束。1个主排汽管道和6个蒸汽分配管道,设计6列凝汽器,每列凝汽器包括5个冷凝单元。每列包括3个顺流单元和2个混合单元。在混合单元的逆流区域顶部设计了抽真空管道,及时抽走管束中产生的不凝结气体,使蒸汽可以顺利凝结。每个冷凝单元配一套通风系统,包括风机、减速机、电机、变频器及其他辅助装置和监测仪表。根据投退列顺序,规定了临近主排汽管道为10列、20列,左右交替依次命名。

2 冻结机理

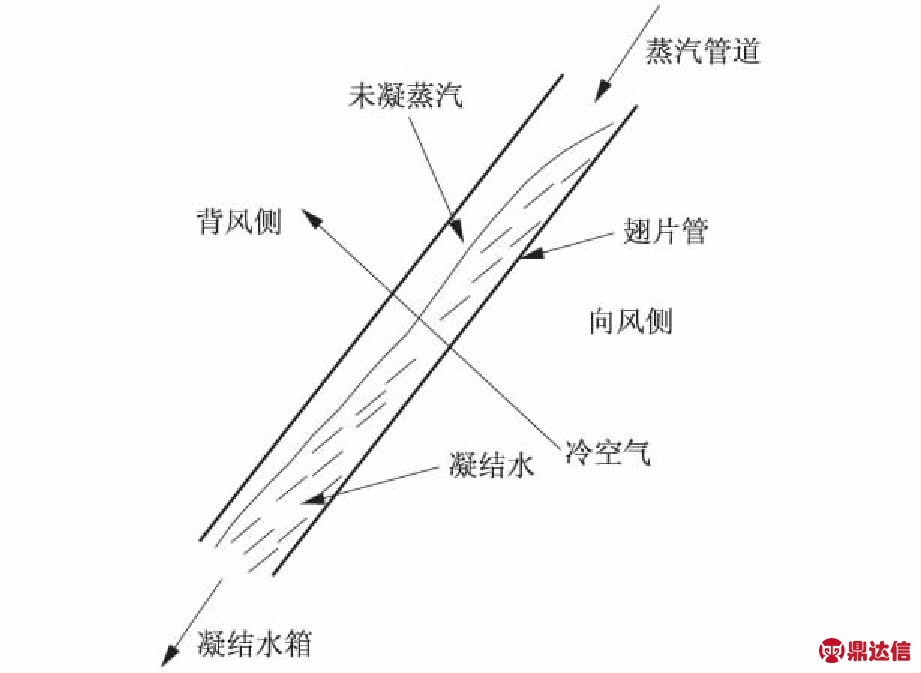

水结冰条件是温度降到0 ℃以下,成为过冷水,当过冷水中出现尺寸大于临界尺寸的冰核时,结冰过程开始,冰核在过冷水中长大,最终成为宏观意义上的冰[1]。防止水结冰,可以提高水的温度防止过冷,或者减少水中的冰核。空冷凝汽器是通过翅片管与管外空气进行换热凝结的,当管外空气冷却能力大于管内蒸汽凝结成水释放的热量时,蒸汽就会在管束内沿管壁提前凝结为水,继续向下流动出现结冰现象,尤其是向风机侧,更容易过冷而结冰。如图1所示,凝结水沿向风侧管壁向下流动,流动过程中任意一点温度低于0 ℃就会结冰,发生在中间就会堵塞流道,导致翅片管束发生冻结。当管束结冰后,蒸汽流道会越来越窄,管束内蒸汽流速降低,甚至断流,引发大面积结冰。蒸汽凝结水中产生不凝结气体,而庞大的空冷系统又极易吸入空气,形成冰核,加剧翅片管结冰现象。

图1 凝结原理

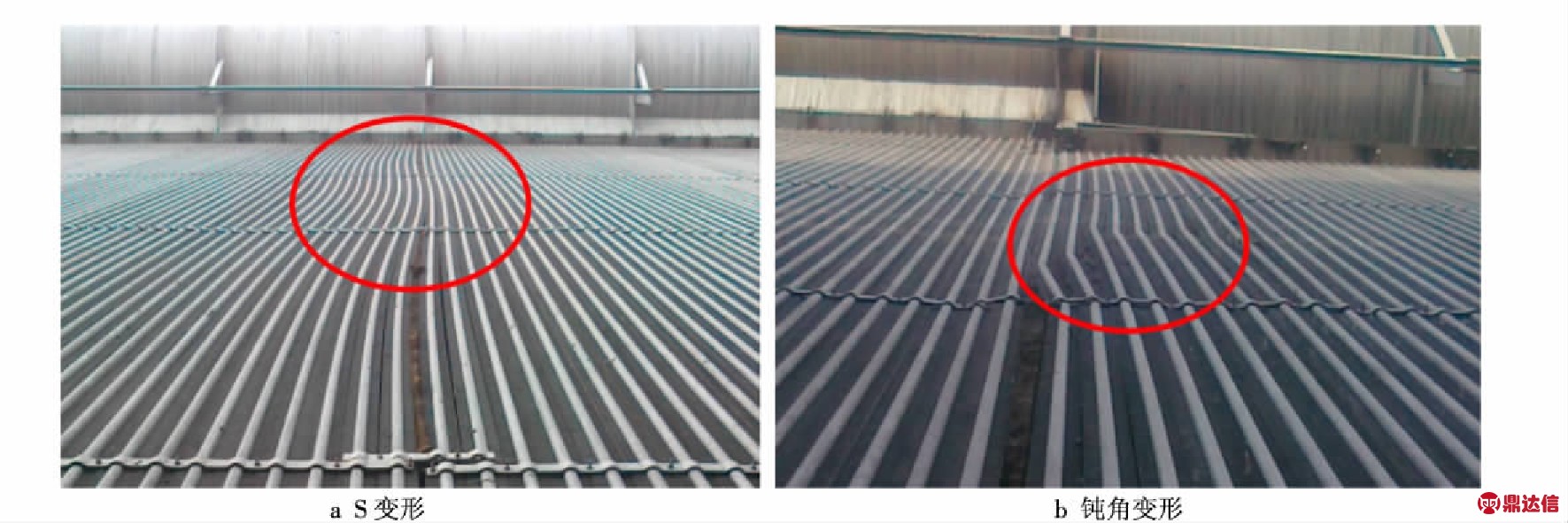

根据椭圆大直径单排翅片管设计特点,当管束内发生冻结时椭圆翅片管会发生变形,“S”形可以在化冰后逐渐恢复,但对于钝角或直角变形,管束将无法恢复。在机组投运初期因为经验不足,又遇极寒-36 ℃天气,该厂一台机组空冷岛发生变形,因及时采取措施,未造成管束冻裂影响真空。图2分别为“S”和钝角变形情况,钝角变形已成为永久性变形,给运行带来安全隐患。因此冬季运行人员如何对空冷岛进行调整显得尤为重要。

图2 空冷翅片管束冻结

3 防冻方法

3.1 提高真空严密性

避免逆流管束中大量聚集不可凝气体。当真空系统泄露的空气量与抽真空系统的容量失衡时,便出现不可凝气体的聚集,造成冷却能力下降,导致管束流道堵塞,形成“气塞”,容易导致管束冻结[2]。应定期做空冷岛的真空严密性试验,确保真空系统维持稳定。一般真空下降≤100 Pa/min为合格,真空下降不合格时,应对整个空冷系统进行排查及时发现泄漏点。通过多启动1台真空泵运行的方法,可及时抽走系统中的不凝结气体,提高蒸汽流动速度。抽真空能力提升后,各列抽汽口处温度明显改善,逆流区域温度明显上升。另外,通过监视真空泵电流也可以及时发现真空是否良好,电流的明显上升说明真空系统存在泄漏,应及时查找消除。

3.2 减少翅片散热量

空冷岛设计有最小防冻流量,就是确保在此蒸汽流量下翅片不冻结。冬季为电网用电低谷季节,电负荷较低,但热负荷却较大,为了保证供热温度满足要求,必须提高机组抽汽量,导致进入空冷岛的蒸汽量小于最小防冻流量。为此,可以通过减少空冷凝汽器散热量,集中凝汽器热量提高防冻能力。

一方面采用降低空冷风机频率或者停运风机,甚至反转逆流区域的风机,使顺流凝汽器出口热风再次流入逆流凝汽器空气入口,通过气流回暖措施预防冰冻。处于风口的空冷凝汽器,可在冷却单元小室的风机风筒中加盖棉帘、敷设挡风板或设置卷帘减少冷空气的进入。

另一方面可以通过隔离空冷岛某些列,将热量集中在投运的凝汽器。在风机全部停止仍无法保证空冷岛运行安全时,就要考虑逐渐对空冷岛凝汽器进行隔离。按照先远后近原则,优先隔离最两侧凝汽器60列或50列,并要求先隔离处于风口侧的凝汽器,后隔离背风侧,或同时对两列进行隔离。但因注意隔离应彻底,进汽阀、凝结水阀、抽真空阀应关闭严密。隔离后应确保管束不进汽,轻微的进汽对翅片危害是巨大的,会引起管束冻结破裂。隔离后,应及时对下侧的凝结水箱进行放空操作,排尽凝结水箱中积存的水,防止管道冻裂。该厂凝结水管道设计初期未加装放水门,导致隔离后凝结水集箱发生冻结膨胀,保温包裹的凝结水管道冻结开裂未及时发现,投运中因化冰导致空气从管道裂缝漏入,机组掉真空,及时采取措施才未引起事故。因此,空冷凝汽器隔离后,应对其进行检查,做好备用。需要注意的是,凝结水管道放空操作后,空气的进入会对翅片形成一定腐蚀,建议条件许可时进行惰性气体保护或再次抽真空后隔绝,减少翅片内部腐蚀。如图3所示,隔离列因存水未排尽发生凝结水集箱膨胀、凝结水管道冻裂现象。

图3 冻裂现场

3.3 提高机组背压

机组在一定负荷情况下,运行背压越高,则排汽温度越高、排汽量越大,汽热量也越大,有利于防冻。但是背压的提升影响机组的经济性,为了空冷岛凝汽器安全,适当提高运行背压是非常必要的(但需有一定限度)。背压的选择应综合考虑安全性、经济性。冬季运行背压可适当提高2~5 kPa。

需要指出,空冷机组背压的变化总是相对滞后的,系统调节存在一定的惯性,不是最优的调节方式。综合空冷系统热经济性,可适当降低背压,采用其他调节方式,预防空冷凝汽器翅片结冰。

3.4 控制过冷度

凝结水过冷度一般定义为凝汽器压力下的饱和温度与凝结水温度的差值。直接空冷机组凝结水过冷度不同于湿冷机组,空冷机组过冷度一般是排汽管道压力对应的饱和温度与空冷岛凝结水总管温度的差值。过冷度大,说明凝结水有过冷现象,有冰冻可能。经现场检查,过冷度大于10 ℃,可以就地听到翅片管中结冰颗粒快速滑过翅片的声音,凝结水集箱中有冰与管道中凝结水撞击的异音,此时应提高机组背压,降低过冷度,防止结冰。一般控制过冷度在3~5 ℃之间。

3.5 加强就地测温

远程红外成像技术的应用减少了运行人员对空冷岛的就地检查,但红外成像仪有一定局限性,存在一定盲区。目前直接空冷系统设计的温度测点数量少,仅用控制系统(DCS)上的数据不能及时发现空冷凝汽器散热管束的受冻情况。如果局部发生冻结,此冻结点还不在测点范围内,任其发展下去就会结冰,因此对空冷岛各翅片的就地测量应予以重视。在运行中发现,DCS上各参数显示正常,但就地测量会有个别翅片或连续的翅片管存在低于0 ℃的现象,在凝汽器单元小室内会发现向风侧的翅片有挂霜现象,但两列之间的背风侧无此现象,沿各列凝结水集箱测量温度发现温度存在一定偏差,这说明空冷岛存在热量分配不均现象。其主要表现有3种:(1)蒸汽分配管到各列凝汽器距离不同,阻力不同,热力和流量不均造成每列存在温差;(2)每列冷却单元管束表面左右侧由于热力和流量不均造成温差;(3)同一列前后冷却单元由于热力和流量不同造成的温差。这3种偏差原因与设计、制造、安装工艺、翅片脏污程度有关[3],调整中可根据温度偏差情况,进行各个冷却单元风机频率的微调。同一列风机频率应前低后高,促使蒸汽更多地向末级冷却单元流动,相邻两列根据抽气、凝结水温度,降低温度偏低的一列,促使该列尽快回暖。需要指出,最高与最低风机频率偏差不能大于10 Hz,减少个别冷却单元因过冷发生冻结危险。通过人为调整促使热量均匀分配,优化空冷岛运行方式,达到防冻要求。

4 结束语

直接空冷机组由于受制于气象条件,又与电网调峰要求存在一定矛盾,因此运行人员对空冷系统的调整尤为重要。通过上述调整,有效提高了空冷岛的防冻能力,与此同时,能够为同类型机组的安全生产提供良好的借鉴作用。