摘要:介绍了硫化机球铁真空罩的铸造工艺,包括浇冒口系统的设计、排气系统的设计、过滤及激冷系统的设计,阐术了采用变径陶瓷管及成型芯筒的生产工艺要点,彻底解决了铸件缩孔、缩松及气孔缺陷,提高了铸件成品率,降低了生产成本,取得很好的经济效益。

关键词:球墨铸铁;硫化机真空罩;变径陶瓷管;成型芯筒;缩松及气孔

目前市场上广泛应用橡胶成型真空硫化机生产精密复杂橡胶件,采用高负压真空罩设计,合模前将真空罩内的空气抽净,使橡胶料在真空状态下依模具形状成型,然后硫化。真空成型硫化提高了模具的的排气能力,提高了橡胶件的成型能力和生产效率。其中真空罩是其设备的关键部件,密封性能要求好,可靠性要求高,铸件的内在和外观质量要求高,不允许有砂眼、气孔、缩孔缩松、夹渣等铸造缺陷。

1 铸件结构及技术要求

真空罩的结构如图1所示,为箱体类结构。铸件材料牌号为QT500-7,铸件净质量218 kg,最大轮廓尺寸1085 mm×855 mm×558 mm,平均壁厚为15 mm,最大壁厚为50 mm,要求铸件在铸态下达到使用性能。上圆孔内及下端面加工槽内,要求密封性能好,不允许有缩松、气孔、夹渣等缺陷。

铸件要求的化学成分为:w(C) 3.6%~3.7%,w(Si)2.5%~2.6%,w(Mn) 0.35%~0.45%,w(P)≤0.06%,w(S)≤0.02%,w(Mg) 0.03%~0.05%,w(RE) 0.01%~0.02%。力学性能要求为:抗拉强度≥500 MPa,屈服强度≥320 MPa,伸长率≥7%,硬度170~230 HB。

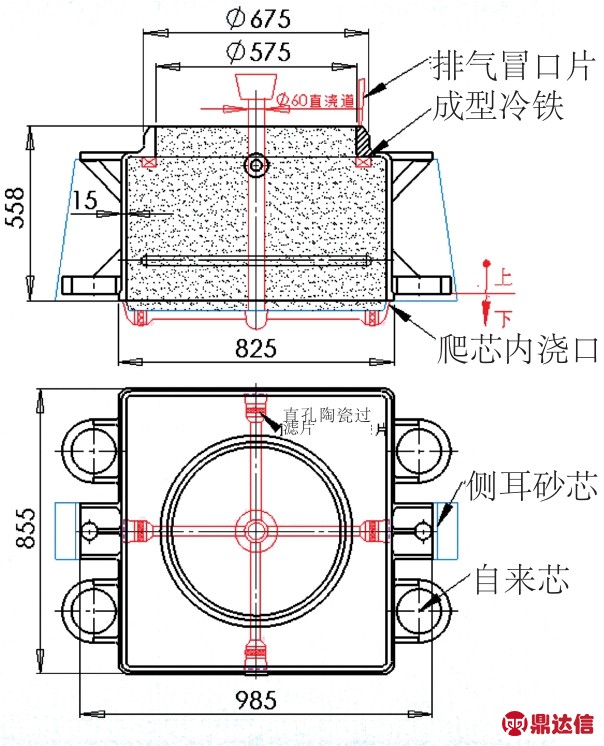

图1 铸件结构

2 原生产工艺及存在问题

2.1 原工艺

采用呋喃树脂砂造型制芯,中底注大方口密封面朝下、爬芯扁浇口无冒口铸造工艺[1]。设内腔整体砂芯1只,侧耳砂芯2只,4只导柱孔自来成型,侧圆柱搭子侧活块。直浇道穿过中间整体砂芯,横浇道及内浇道分布于砂芯芯头处。设上圆口圆柱底面放置厚度为50 mm环形成型冷铁6块。

采用半开放式注系统[2],浇道截面积之比为F直∶F横∶F内=1∶1.6∶1.3。中底注浇注铁液质量为278 kg,取铸件的浇注时间为30 s,根据魏兵大孔出流理论[3]计算,内浇道总面积为37.5 cm²,设4道爬芯内浇道,截面尺寸为76/80 mm×12 mm;设4道横浇道,截面尺寸为30/35 mm×35 mm;直浇道截面尺寸为ф60 mm。

铸件上表面设4个扁形排气冒口片,其尺寸为上口100 mm×25 mm,下口80 mm×12 mm,并加放尺寸为ф60 mm/ф100 mm×150 mm的圆形溢流冒口圈。采用4片75 mm×75 mm×20 mm垂直放置的直孔陶瓷过滤片过滤铁液,铸件冷却保温时间控制在6 h。

原铁液化学成分为:w(C) 3.75%~3.85%,w(Si)1.4%~1.5%,w(Mn) 0.35%~0.45%,w(P) ≤0.06%,w (S) ≤0.025%,。严格控制生铁、废钢等原材料中反球化元素,如Ti含量,防止球化衰退和不良。采用普通冲入法(三明治)球化处理方式,应用中BaSi高效孕育剂覆盖+出铁孕育,孕育剂量为0.6%~0.7%,浇注随流0.3~0.8 mm的BaSi孕育剂[4],加入量0.1%。球化剂选用ZX-1珠光体低稀土镁硅铁合金球化剂(Mg6Re2),加入量1.2%~1.3%,浇注25 mm的单铸试块。浇注温度1 350~1 380 ℃,浇注时间25~35 s。具体工艺方案如图2所示。

图2 原工艺

2.2 存在问题

采用中底注爬芯铸造工艺,虽然铸件充型浇注效果较好,但铸件属于箱体类结构,型腔主体砂芯较大,质量大,用砂量大,而直浇道穿过砂芯,浇注时产生的发气量大,砂芯排气不畅通,铸件上表面及加工密封面易产生气孔缺陷。且浇注系统设计较为繁琐,工艺出品率较低,生产成本较高。

上圆口圆柱底面(非加工面)放置环形成型冷铁,激冷不到位,未起到很好的激冷效果,从而导致真空罩加工密封槽内缩松废品高。总计由缩孔缩松及气孔、夹渣引起的铸件废品率高达40%~50%,工艺出品率78.4%。

3 工艺改进及生产验证

3.1 改进方案

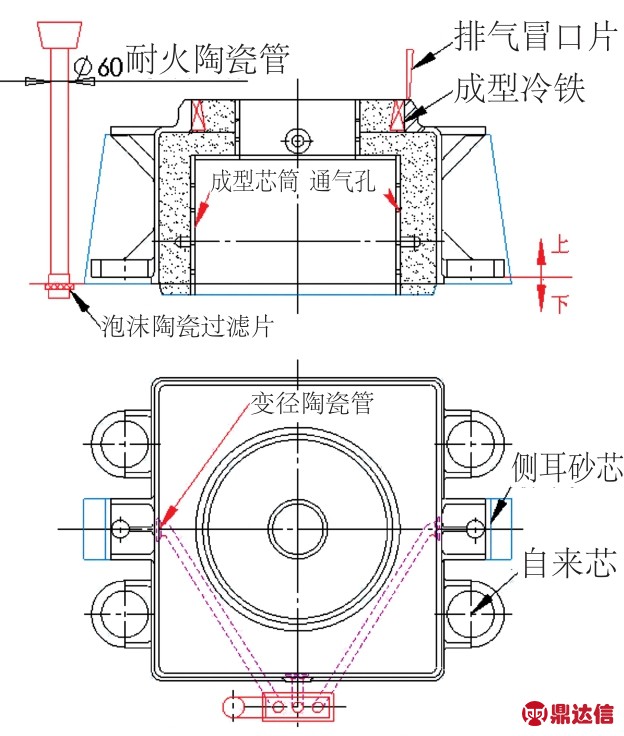

采用呋喃树脂砂造型制芯,侧底注变径陶瓷管无冒口铸造工艺[1]。设内腔整体砂芯中空,成型芯筒作芯骨,成型芯筒采用8 mm钢板焊接制作,方筒+圆筒,成型芯筒放置于芯盒定位中心,并按要求放置环形成型冷铁4块,间距为30 mm,舂砂制作中空砂芯。

浇冒口系统设计。采用半开放式浇注系统[2],浇道截面积比仍不变为F直∶F横∶F内=1∶1.6∶1.3。侧底注浇注铁液质量为258 kg,取铸件的浇注时间为30 s,根据魏兵大孔出流理论[3]计算,内浇道总面积为37.5 cm²。设3根ф40 mm陶瓷管,其中ф40 mm变径陶瓷管3根(变径尺寸100 mm×12.5 mm);直浇道截面尺寸为ф60 mm,选用ф60 mm陶瓷管,横浇道截面尺寸上型为70/85 mm×50 mm,下型为70/85 mm×40 mm。同样在铸件上表面设4个扁形排气冒口片,其尺寸为上口100 mm×25 mm,下口80 mm×12 mm,并加放尺寸为ф60 mm/ф100 mm×150 mm的圆形溢流冒口圈。采用变径陶瓷管,可减少铁液流量集中过热,减小铸件接触热节。

排气系统设计。加强铸型及砂芯的排气,设内腔整体砂芯中空,吃砂量保持80~100 mm,成型芯筒钻通气孔,保证砂芯出气畅通,防止铸件产生气孔缺陷。中空砂芯合箱时垫封箱条密封到位,保证与上型出气畅通,防止砂芯出气进铁液,造成铸件内跑火报废。合箱前砂芯及铸型冷铁处要烘干到位,减少发气量,防止铸件呛火。

过滤及激冷系统设计。改直孔陶瓷过滤片为泡沫陶瓷过滤片,提高铁液的过滤效果[5],设100 mm×100 mm×20 mm泡沫陶瓷过滤片2只,保证足够的铁液过滤量。

图3 改进工艺

加强铸件厚大热节处冷却,特别是上圆口侧圆柱密封面处的激冷,取消底面环形成型冷铁,设厚度为30~50 mm环形成型冷铁4块,防止铸件产生缩松缩孔缺陷。具体工艺方案如图3所示。

3.2 生产验证

采用底注陶瓷管无冒口铸造工艺,泡沫陶瓷过滤浇注技术,优化浇冒口系统设计、排气系统设计、过滤及激冷系统设计,净化了铁液质量,浇注铁液平稳,铸型砂芯排气畅通,铸件热节激冷到位,消除了铸件缩孔缩松及夹渣、气孔缺陷,提高了铸件成品率,降低了生产成本。工艺出品率达84.5%,铸件合格率达到98%。

采用成型芯筒制作中空砂芯,操作简便,且可重复使用,减少了树脂砂的用量,砂芯质量减少了60%,由原来的450 kg减少到180 kg,并减少砂芯的发气量,防止铸件产生气孔缺陷,清理出砂容易,降低了生产成本,收到了很好的效果。

4 结论

(1) 对硫化机真空罩的铸造工艺进行改进,采用底注陶瓷管无冒口铸造工艺,泡沫陶瓷过滤浇注技术,优化浇冒口系统设计、排气系统设计、过滤及激冷系统设计,净化了铁液质量,浇注铁液平稳,砂芯排气畅通,铸件热节激冷到位,消除了铸件缩孔缩松及气孔、夹渣缺陷,保证了铸件质量,提高了铸件成品率,降低了生产成本,取得了很好的技术经济效益。

(2)现树脂砂造型生产铸件已普遍应用成型耐火陶瓷管制作浇注系统,其工艺设计简单,操作灵活方便,浇注可靠性高。普通成型或异型耐火陶瓷砖管由专业生产厂家制作。根据铸件的结构特点及工艺设计要求,需要采用变径异型陶瓷管,而使用变径陶瓷管的优点是随形设计内浇口,使用方便简捷,减少铁液流量集中过热,减小铸件接触热节,防止铸件产生缩孔缩松缺陷,此工艺值得推广应用。

图4 铸件毛坯

(3)树脂砂造型制芯,要根据铸件的结构和特点,优化工艺设计,在保证产品质量的前提下,节约树脂砂用量,尽量减少砂铁比,保持较小的吃砂量,采用专用工装、砂箱及特种措施,降低生产成本。根据真空罩铸件的结构和特点,采用成型芯筒制作中空砂芯,操作简便易行,且可重复使用,减少了树脂砂的用量,减少砂芯的发气量,防止铸件产生气孔缺陷,清理出砂容易,降低了生产成本,收到了很好的效果。