摘 要:目的 聚二甲基硅氧烷(PDMS)作为微流控芯片研制中常用的高分子材料,其本身的疏水特性是影响微流控芯片整体键合效果的主要障碍。为了在短时间内成功实现PDMS与基底材料的有效键合与封装,设计一种可在普通实验室开展的低成本且高效的PDMS材料改性方法。方法 基于紫外臭氧光照改性法对PDMS材料表面进行改性研究,通过正交试验深入研究紫外光照射时间、距离及通氧时间对PDMS表面改性效果的影响,并在50℃水浴环境下通过测量不同时间PDMS基片与盖片(PDMS或玻璃)的键合强度,从而确定最优工艺参数组合。结果 相比于传统紫外光照射表面改性法的键合时间(大于50 h),本工艺可在6 h内成功实现PDMS的有效封装,并确定了P—P键合和P—G键合的最优参数组合,两者平均键合强度均大于200 kPa。结论 整个工艺操作简单、成本低,可作为普通实验室开展微流控实验研究的有益补充。

关键词:表面改性;紫外臭氧光照;聚二甲基硅氧烷;键合强度;最优工艺参数

微流控芯片是当前芯片实验室的研究热点,其常用制作工艺流程主要包括:微结构母模的制作、膜复制转移和键合封装技术等。其中,键合封装技术需对键合材料表面进行改性处理,增加其表面极性基团,才能实现良好的键合与封装,这就使得材料表面改性技术对制备完整的微流控芯片尤为重要[1—3]。聚二甲基硅氧烷(PDMS)材料因其具备良好的透光性、机械弹性、化学惰性和生物兼容性,而广泛用于微流控芯片制作中[4—5]。固化后的PDMS材料表面极性差、亲水性低,直接借助材料表面粘附力键合时,强度低(不超过30 kPa),容易造成漏液现象,所以在封装时需要对PDMS材料表面进行亲水改性处理[6—7]。传统的PDMS改性方式主要是借助氧等离子体刻蚀技术,可以在十分钟左右成功实现PDMS的亲水改性处理,并可与其他硅基材料形成良好的封装,其键合强度大于200 kPa[8—10]。经该方法改性的PDMS材料表面亲水性会随其放置时间的增加,而快速恢复至疏水状态,因此对于键合封装处理的时限性要求较高。此外该方法的设备成本较高,一般在数十万元以上,这大大限制了该技术在普通实验室的广泛使用。紫外臭氧光照改性法(UVO)是一种备受研究者关注的方法,大量的研究表明UVO可以有效改变PDMS材料表面的润湿性,可以很好地实现PDMS与硅基材料和其自身间的密封键合[11—13]。目前,制约UVO技术广泛使用的因素有键合参数设置复杂、键合时间较长(通常大于50 h)和键合强度略低(约20~180 kPa)等方面。

本文通过对紫外臭氧改性机理的研究,设计一套基于紫外臭氧光照技术的PDMS材料表面改性装置,并利用三因素三水平正交试验设计方法,研究光照时间、光照距离和通氧时间等参数对改性效果的影响,结合50℃恒温水浴环境,确定基于紫外臭氧光照技术,实现PDMS材料与基底(PDMS或玻璃)材料键合的最优条件参数。

1 紫外光照臭氧改性机理

本文所选用的双波长紫外(TUV)灯,其实质是低压汞蒸汽放电灯,它可以发射短波紫外辐射,波长主要集中在253.7 nm,同时还会发射少量波长为184.9 nm的紫外线。这两种波长的紫外线对应的光子能量分别为472 kJ/mol和647 kJ/mol。一般情况下,紫外线的光子能量接近或者大于有机物分子的结合能,因此可以直接切断绝大多数分子的结合[14]。

PDMS材料表面改性的基本原理是UV照射引起的氧化还原、交联和裂解反应等,从而提高表面张力,改善聚合物的润湿性。具体反应为:UV照射材料表面时发射的短波紫外线会分解O2,形成具有强氧化能力的O3,聚合物表面的有机物和O3在UV照射下,会分解出一些极易挥发的气体(如H2O、CO2等)。C—H结合能为413.6 kJ/mol,进一步照射,PDMS材料表面的部分—OSi(CH3)2O—基团转化为—O4Si(OH)4-n,即发生断链和氧化反应而分解,并在材料表面形成一些极性亲水基团,如 OH、COOH、CO、COO等原子团[6,14]。总的来说,经过TUV灯在O2充足的环境下,照射处理PDMS材料表面,会形成SiOX(X为有亲水性末端基团的链),如硅羟基等。

2 实验

2.1 仪器及材料

实验所用仪器有:TUV灯管(254 nm,4 W×2,15 cm×1.5 cm,Philips),隔膜真空泵(0.08 MPa,160 W,GM-0.5A),真空罩(23 cm×17 cm,3.9 L,睿禾鲜之宝),数控超声波清洗器(KQ-50DB,昆山舒美),数字注射泵(RSP01-B,Ristron),数字压力传感器(AZ82100,Taiwan),数显拉力计(HP-500,艾德堡),热板(HP7,IKAC-MAG,德国),电子天平(精度0.01 g),夹具和数字光刻投影系统(本实验室自制)[15]。

实验所用材料和试剂有:PDMS预聚体及固化剂(Dow Corning Corp,Sylgard 184,USA),有机玻璃(PMMA),Dry-film 光刻胶(115T,(40±2)μm,Taiwan),显影剂(质量分数为1%的Na2CO3溶液),无水乙醇、丙酮、甲醇(分析纯100%,成都),压缩氧气(医用氧,重庆),DI-water(三级蒸馏)。

2.2 过程

2.2.1 PDMS基片的制备

为了充分测试基于紫外臭氧光照技术的PDMS材料表面改性实验方法的有效性,本文对两种界面键合的效果进行了测试,分别为无结构的 PDMS与PDMS界面键合和有结构的PDMS与玻璃界面键合。

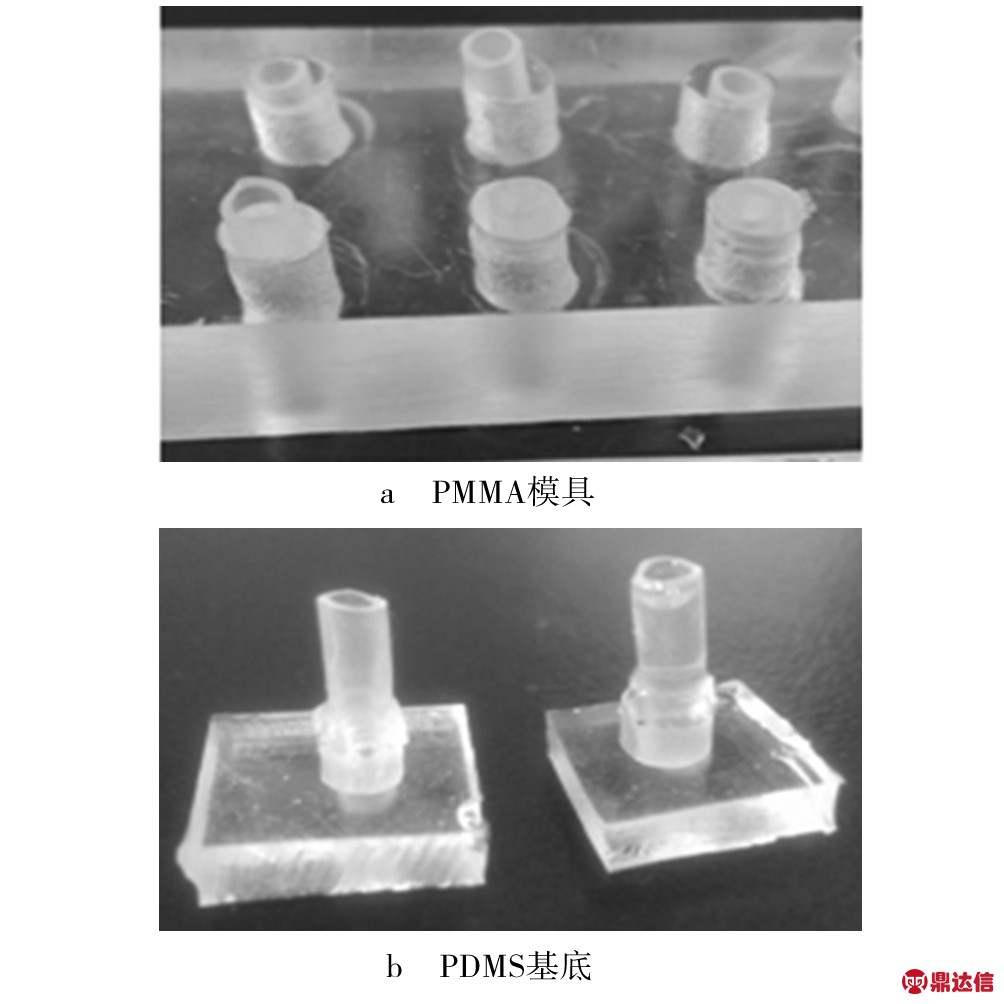

1)PDMS与PDMS键合(P—P)。采用模塑法制备PDMS基片[16—17],用 PMMA加工出PDMS的注塑模具,将处理好的PDMS预聚体(主剂和固化剂质量比为10∶1,充分搅拌混合,除气20 min,得到预聚体)灌入PMMA模具中,如图1a所示,除气处理20 min,在80℃热板上固化2 h(因拉力计需夹紧圆柱接头,故延长固化时间到2 h,确保圆柱接头完全固化),即可得到如图1b所示的PDMS基片,其中基片厚度为2 mm,大小为1 cm×1 cm,中心圆柱接头直径为3 mm。需注意中心圆柱接头在灌胶时一定不能残留气泡,否则会影响实验结果。

图1 无结构的PDMS基片结构

Fig.1 PDMS substrate without structure:1)PMMA mould,b)PDMS substrate

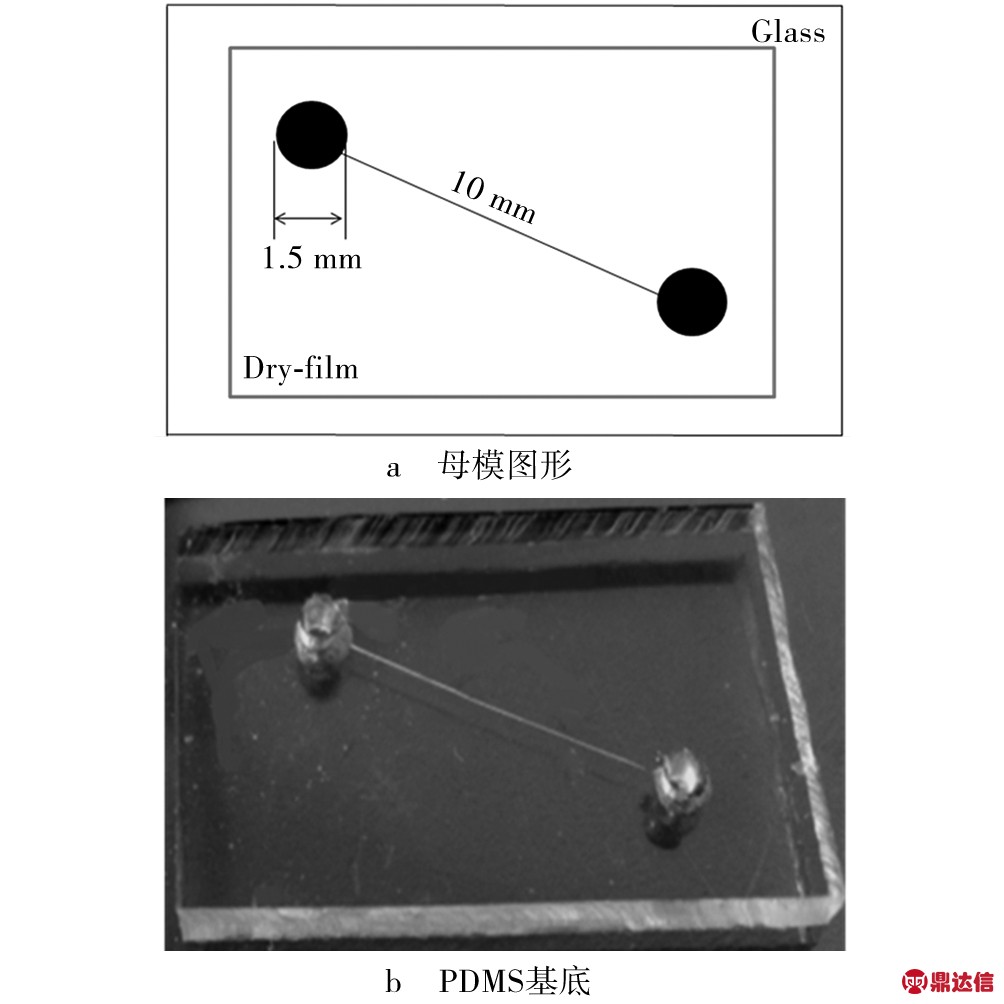

2)PDMS与玻璃键合(P—G)。将贴有Dry-film的载玻片曝光于数字光刻投影系统下一定时间,经过1%的Na2CO3溶液显影后,即可得到如图2所示的微结构母模,其中微通道被作为进出液口,其宽度为80 μm,长度为1 cm,圆孔直径为1.5 mm[15]。随后将制备好的母模载玻片用锡箔纸包装成凹形空腔状,其边缘高度为2 mm,将PDMS预聚体灌入锡箔纸玻片中,抽真空处理20 min,待气泡完全消失后,置于热板上80℃固化1 h处理,取下冷却,随后用刀片切成1 cm×1.5 cm大小的基片备用。

图2 有结构的PDMS基片结构

Fig.2 PDMS substrate with structure:a)master pattern,b)PDMS substrate

2.2.2 紫外光照臭氧改性处理

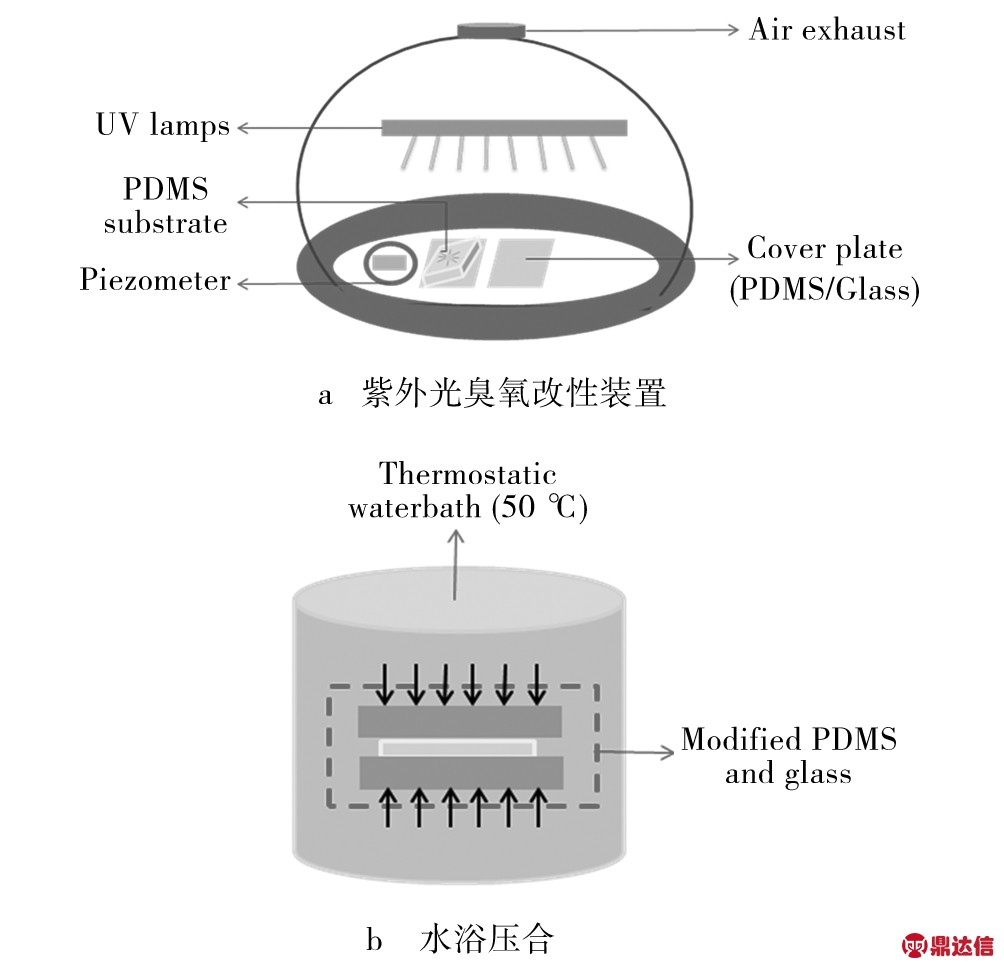

基于上述改性机理,本实验室自制紫外臭氧光照改性发生装置,如图3a所示。在前期预实验研究基础上,本文采用功率为8 W,波长为254 nm的TUV紫外灯管进行实验。首先,将上述过程制备的PDMS基片结构依次用丙酮、去离子水、甲醇和无水乙醇各进行超声清洗3 min,用压缩空气吹干,将键合面向上放置在干净的载玻片上作为基片。取另一块相同大小的载玻片(或PDMS基片)用无水乙醇清洗干净,作为盖片。将两者一起放入紫外臭氧光照改性发生装置内,抽真空20 min(真空压力为0.07 MPa),并用氧气纯化处理一定时间后光照数小时,用夹具将已处理的PDMS基片和盖片紧密压合在一起,在50℃水浴环境中压合一定时间即可成功实现PDMS基片与盖片(玻璃或PDMS)的有效键合,如图3b所示。

图3 紫外臭氧光照改性发生装置及键合示意图

Fig.3 UVO irradiation device for modification and the bonding diagram:1)UVO modification device,b)water bath bonding

根据相关研究,影响紫外改性效果的因素主要有:光照时间、光照距离和通氧时间等,合理地设置这些参数可以获得较好的改性效果[12—13]。本文依次开展光照时间1、2、3 h,光照距离 1、2、3 cm,通氧时间15、30、60 s等参数条件下的改性实验。此外,通过前期预实验,将键合改性后的芯片放置在恒温水浴中,可大大缩短紫外臭氧光照改性法的键合时间,有利于形成有效密封的微混合器通道。因此,依据前期预实验研究与对比,这里选择水浴环境6 h条件下进行键合,测量改性芯片间的键合强度,从而得到最优紫外光照改性的参数。因PDMS固化温度为80℃,且温度过高会导致PDMS老化,因此通过预实验比较,本文水浴温度设置为50℃。

2.2.3 键合强度的测量

1)PDMS与PDMS的键合强度测试(P—P)。采用T型剥离法,将键合体两端小柱固定在数显拉力计上,通过匀速拉升,记录键合体粘接面被拉开时的读数(单位:kPa)[12]。为了保证键合工艺的可重复性和可靠性,相同改性参数条件下取三组重复实验的平均值为键合强度。

2)PDMS与玻璃的键合强度测试(P—G)。采用压裂法,将数字注射泵、压力传感器、已键合芯片依次通过导管和三通阀连接在一起,以水作为介质,设置泵送速率为0.3 mL/s。记录已键合芯片被水压裂时的泵送液体量及压力表指数(单位:kPa),压力表的读数即为当前改性条件下PDMS与玻璃片的键合强度[10]。每组改性参数下取三组样品的平均值为键合强度。

3 正交试验设计与分析

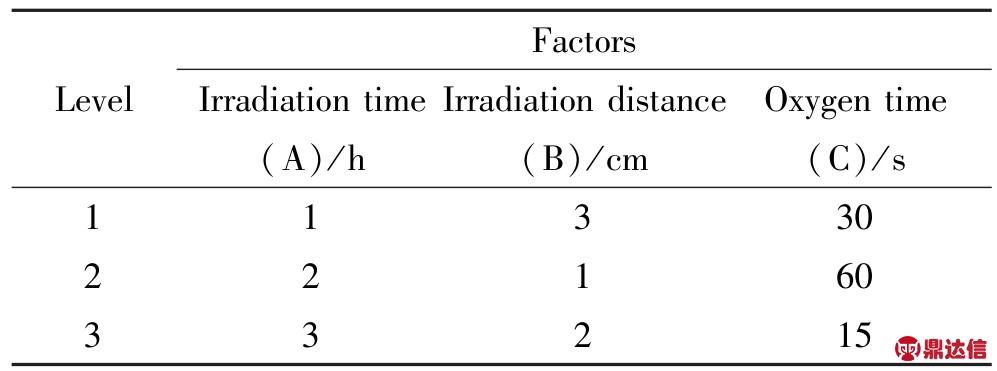

由上可知,紫外臭氧改性法所涉及的参数:光照时间、光照距离和通氧时间这三个主要因素之间通过不同组合,对应着不同的改性效果,主要表征是相同环境下(温度、时间、压力)的键合强度。因此,为了保证紫外臭氧光照改性法可以快速高效地封装芯片,需通过大量实验来确定各个因素的重要性,以及何种因素组合能得到最佳的改性结果。为了提高实验效率,借助正交试验方法,选择合理的正交试验表设计实验能够大幅度减少试验次数,而且并不影响试验的重复性和可靠性[18]。故本文选用正交试验法开展实验,选择正交表L9(33)对3个参数进行正交组合设计,对紫外臭氧光照PDMS改性工艺参数进行研究。同时为缩短键合的整体时间,将紫外臭氧处理后的PDMS芯片放入50℃恒温水域中键合,6 h后,取对应的键合强度作为衡量标准。

3.1 设计正交试验及实验结果

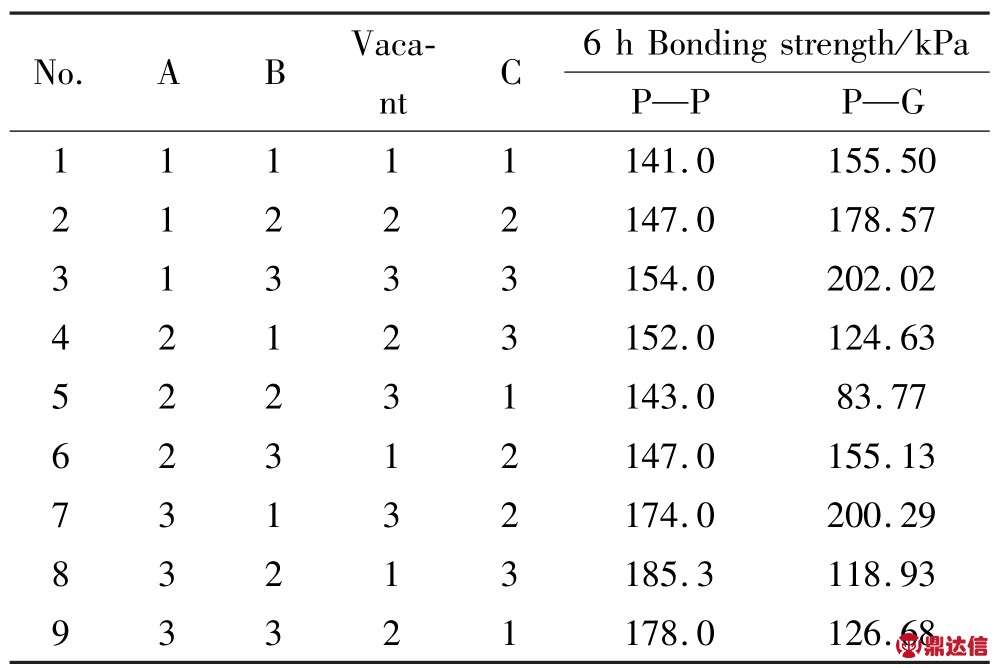

影响材料表面改性效果的因素水平选择情况如表1所示。正交试验参数设计及作为衡量指标的实验结果如表2所示。为了减少误差,表2中设有空列,并且所有实验结果均为三组重复实验的平均值。注意:这里的通氧时间作为一个实验因素,对应的水平是基于真空罩罩内压为0.07 MPa和相同规格通气管道的情况下,通氧气使得罩内压逐渐减小到某一负压状态时所需的时间。

表1 正交试验因素水平表

Tab.1 Table for factors and levels of the orthogonal experiment

表2 正交试验方案及实验结果

Tab.2 The orthogonal experiment scheme and experimental results

3.2 正交试验结果直观分析

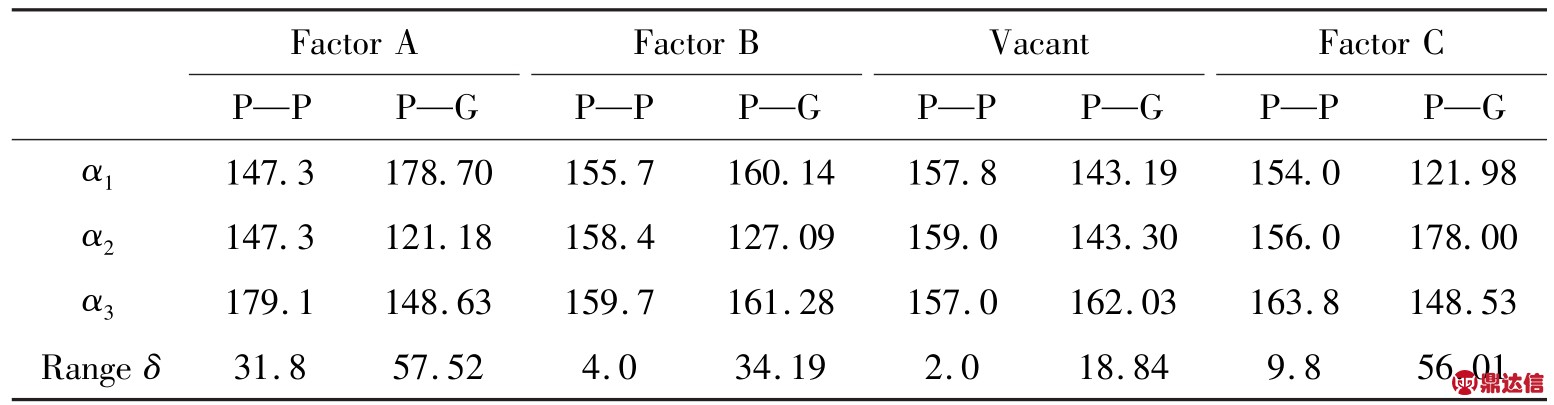

根据正交试验直观分析原则,以50℃水浴键合6 h后的键合强度为衡量指标,计算因素A、B、C及空列对应水平号为i(i=1,2,3)时各自的试验结果均值αi,以及各因素所对应的极差δ,结果见表3。

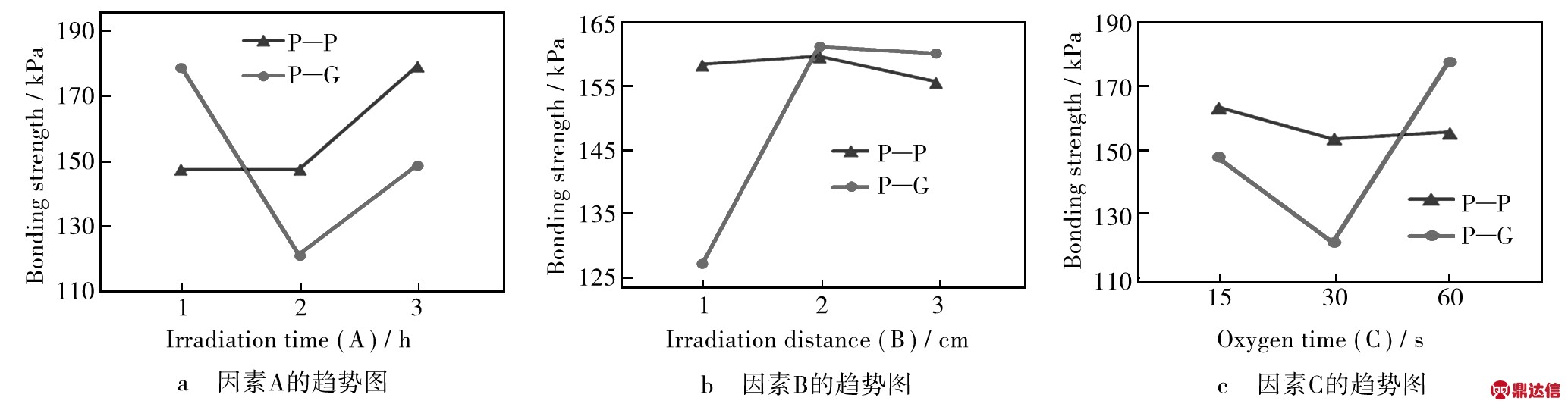

从表3的正交分析结果以及图4的正交试验结果趋势图可以看出,对于P—P的键合强度,6 h时,由于极差δA>δC>δB,所以各因素影响改性效果从主到次的顺序为A>C>B,即光照时间>通氧时间>光照距离。同时,α3A>α2A=α1A,α3B>α2B>α1B,α3C>α2C>α1C,即其对应的优方案应为A3C3B3。综合考虑,根据键合强度满足常规使用要求(强度大于200 kPa)的原则选择优方案为A3C3B3(即表1中的光照时间3 h,通氧时间15 s,光照距离2 cm)。

对于P—G的键合强度,依据键合效果最好以及综合平衡法原理判定各因素主次顺序为A>C>B,即光照时间>通氧时间>光照距离。6 h时,由于α1A>α3A>α2A,α3B>α1B>α2B,α2C>α3C>α1C,故优方案为A1C2B3。综合考虑,P—G键合对应的最优工艺组合为A1C2B3(即表1中的光照时间1 h,通氧时间60 s,光照距离2 cm)。

由P—P键合和P—G键合试验结果直观分析可知,得到的最佳工艺参数优方案均不包含在正交表中已做过的9个试验方案中,这正体现了正交试验设计的优越性[19]。此外,从表2中可知,在已获得的正交试验中(表3),P—P键合的最大键合强度为185.3 kPa,P—G键合的最大键合强度为202.02 kPa,需要进一步验证通过正交试验结果直观分析获得的优方案所能实现的键合强度,以确定正交试验设计的优越性。

表3 6 h键合强度的正交分析结果

Tab.3 The orthogonal analysis results of 6 h bonding strength

图4 正交试验结果趋势图

Fig.4 Trend chart of the orthogonal experiment results:a)trend chart of A,b)trend chart of B,c)trend chart of C

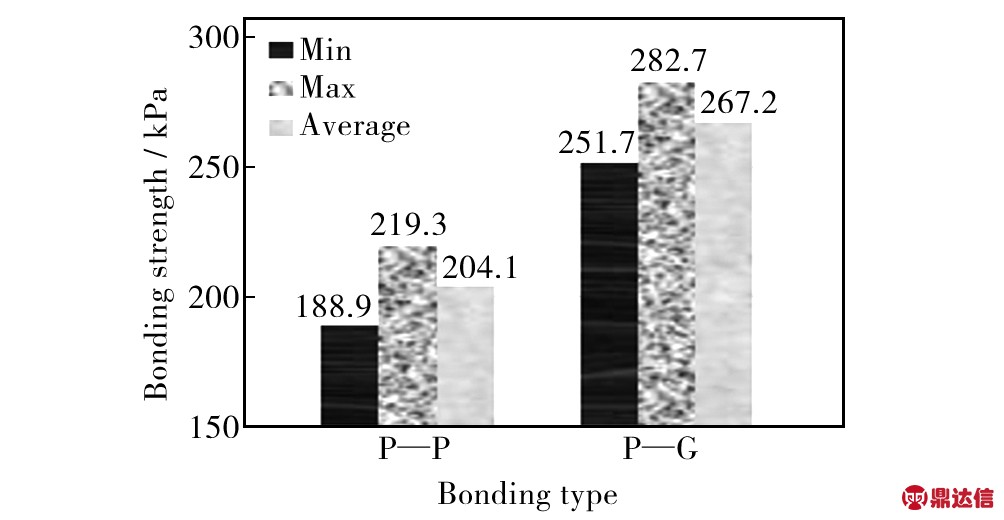

4 PDMS改性工艺参数优化分析

根据上述试验结果及正交试验分析结果可以看出,P—P键合和P—G键合需求的最优工艺参数水平组合不同,但3个因素对两者改性效果影响程度的主次顺序是一致的,即光照时间A>氧气浓度C>光照距离B。图5展示了两优方案的试验结果,具体来看,P—P键合时,补充实验验证优方案A3C3B3(3 h,15 s,2 cm),在50℃水浴环境下键合6 h可达到的平均键合强度为204.1 kPa,该键合强度优于已设计好的9组正交试验结果。对于P—G键合的最优工艺参数组合为A1C2B3(1 h,60 s,2 cm),补充该优方案试验,在50℃水浴环境下键合6 h可获得的平均键合强度为267.2 kPa,相比于前面设计的9组正交试验结果,本参数组合确实是最优方案,验证了正交直观分析结果。

图5 优化方案试验结果

Fig.5 The test results of optimal solution

5 结论

本文使用基于紫外臭氧光照技术对PDMS材料进行了表面改性处理,结合50℃恒温水浴环境,在6 h内即可成功实现PDMS与PDMS或玻璃之间的紧密键合。通过正交试验设计与直观分析方法,得到了紫外光照改性法的最优工艺参数组合:P—P键合最优参数组合为光照时间3 h,通氧时间15 s,光照距离2 cm;P—G键合最优参数组合为光照时间1 h,通氧时间60 s,光照距离2 cm;各因素对P—P和P—G键合改性效果的影响程度都是光照时间>通氧时间>光照距离。使用紫外臭氧光照法,在6 h内P—P键合强度平均可达到204.1 kPa,P—G键合强度平均可达到267.2 kPa,都超过传统氧等离子键合的最低键合强度200 kPa,完全可以满足常规微流控芯片的键合封装需要。相比于传统的紫外光照射表面改性法的键合时间(大于50 h)及设备成本,本工艺可在6 h内成功实现PDMS的有效封装,且整个工艺操作简单、成本低,可作为普通实验室开展微流控实验研究的有益补充。