摘 要:目的 研究微波放电法对聚二甲基硅氧烷(PDMS)材料表面的改性效果。方法 利用家用微波炉的微波作用以及自制的真空罩电极装置,产生低温等离子体放电,对PDMS材料表面进行激活处理。对处理后的PDMS材料表面接触角的恢复情况以及PDMS间的键合强度进行实验测试。结果 微波放电处理后的PDMS材料表面初始呈现出很强的亲水性,当微波功率为140 W,工作5 s时,PDMS表面接触角可达到10°左右;通过观察发现随着放置时间的增加,PDMS材料表面接触角逐渐增大且在10天后恢复到原始疏水角状态;同时,经过改性的PDMS样品之间可实现较好的键合封装,其最优键合条件为80℃+1.5 h压合,其键合强度可达到12.4 N。结论 使用微波放电法处理PDMS材料表面,可成功地对材料进行亲水改性处理,并实现PDMS间的很好键合。与传统等离子体处理键合方法相比,该方法简单、经济且高效。

关键词:微波放电;低温等离子体;PDMS;接触角;键合强度

进入21世纪以来,芯片实验室的大量涌现为生物、化学、医药等领域的快速发展奠定了坚实的基础。芯片实验室研发过程中需要开展大量的实验和测试,故对其载体材料提出了较高的要求。高分子聚合物材料因其易加工、低成本等优点而备受研究者的青睐[1]。研究者常使用聚二甲基硅氧烷(PDMS)、聚苯乙烯(PS)、聚碳酸酯(PC)和聚甲基丙烯酸甲酯(PMMA)等材料来制备芯片实验室,并取得了不错的研究成果[2]。PDMS是有机硅材料中的一种,它具有良好的电绝缘性、透光性、耐热性、化学稳定性以及无毒性等优点,已经成为制备芯片实验室和微流控芯片中应用最广泛和最有前景的首选材料[3]。

PDMS材料表面经过改性处理后,可与基底材料通过键合工艺形成密封的微通道结构,这种改性键合方式已经成为制作PDMS微流控器件的关键工艺之一[4—5]。因为通常情况下固化后的PDMS表面能较低,表面浸润性差,这导致了常规情况下PDMS与基底材料间难以牢固键合,容易造成漏液以及液体在PDMS微通道中流动性差等问题[6]。因此,如何实现PDMS材料表面的亲水改性处理是非常重要的。目前,常见的PDMS材料表面改性方法主要包括等离子处理(Plasma)[7]、紫外臭氧辐射处理[8]、电晕放电处理[9],表面活性剂处理和接枝共聚等方法[10—11]。其中,等离子体处理是目前最为快速和高效的方法,可实现PDMS与其他硅基材料的永久键合[12]。等离子体包括高温和低温等离子体两种,其中低温等离子体因其设备成本相对较低而受到广泛关注和研究。

低温等离子体放电技术(体系中的电子温度高达104K以上,而离子和中性粒子的温度则低至300~500 K)常用于处理高分子材料[13]。该技术可将材料表面的分子键打开,并与体系中由气体放电激活的各种活性等离子体粒子(氧、氮等)自由基结合,从而在材料表面形成了含氧、含氮的极性基团(如—OH,—COOH等),进而显著改善材料表面的自由能,使其表面润湿性发生改变[14]。由于其改性过程仅涉及材料表面(几至几十纳米)而不影响材料本体大分子链结构,已成为目前的研究热点。当前,产生低温等离子体的放电方法主要包括:介质阻挡放电(DBD)、电晕放电、辉光放电、射频放电和微波放电等[13]。其中,微波放电方式因产生条件相对容易,且所需实验装置较少,而受到广大研究者的青睐[15—16]。目前,微波放电产生低温等离子体的实验装置,多为研究者自行设计加工获得,大多体积较大且价格不菲。

综上所述,文中设计了一种结合氧纯化的微波放电产生低温等离子体的实验方法,利用该方法可对PDMS材料表面进行处理,其有效性通过PDMS表面接触角的变化以及PDMS之间的键合强度加以证明。该方法采用原装的家用微波炉和真空罩,在氧纯化条件下可快速高效地对PDMS材料表面进行低温等离子处理。与现有研究文献所报道的高真空氧等离子体处理方法相比,该方法所需设备简单、投资少、便于防护、操作时间短、PDMS材料升温小,是一种便捷实用、有效的PDMS表面材料改性和键合方法。

1 微波放电产生低温等离子体的工作机制

作为电磁波的一种,微波的频率范围为109~1011Hz,毗邻分子化学基团的振动旋转频率,故使用微波可以有选择地激活某些化学基团,从而改变分子构成,以达到材料改性的目的[17]。通过微波作用所引起的气体放电过程为:从外加放电电场中获得能量的电子与氧分子发生非弹性碰撞,氧分子通过碰撞吸收电子释放的能量,然后成功被激励。表象上会看到大量的微细丝状火花流光放电,它们均匀、稳定,且亮度高[18]。伴随着该过程可以产生低温等离子体,通过等离子体对材料表面的物理化学作用(如溅射蚀刻等),材料表面会引入极性基团或改变结构状态,从而达到材料改性的目的。

2 实验

2.1 实验材料

材料及试剂:Sylgard 184型PDMS预聚体及固化剂(Dow Corning Corp,USA)、无水乙醇(分析纯100%,成都)、压缩氧气(医用氧,重庆)、DI-water(三级蒸馏)、细钢针(304不锈钢)。

2.2 实验步骤

2.2.1 PDMS样品的制备[19]

将PDMS主剂A和固化剂B按照质量比10∶1进行配比,充分搅拌混合,将混合液置于尺寸为23 cm×17 cm,容积为3.9 L的真空罩内除气30 min,待气泡全部消失后置于HP7,IKAC-MAG热板上80℃加热1 h使其固化,然后用刀片切成尺寸为1 cm×1 cm的试样,并用无水乙醇在KQ-50DB数控超声波清洗器中清洗2 min(25℃),用镊子取出置于载玻片上备用。

2.2.2 对PDMS材料表面的处理

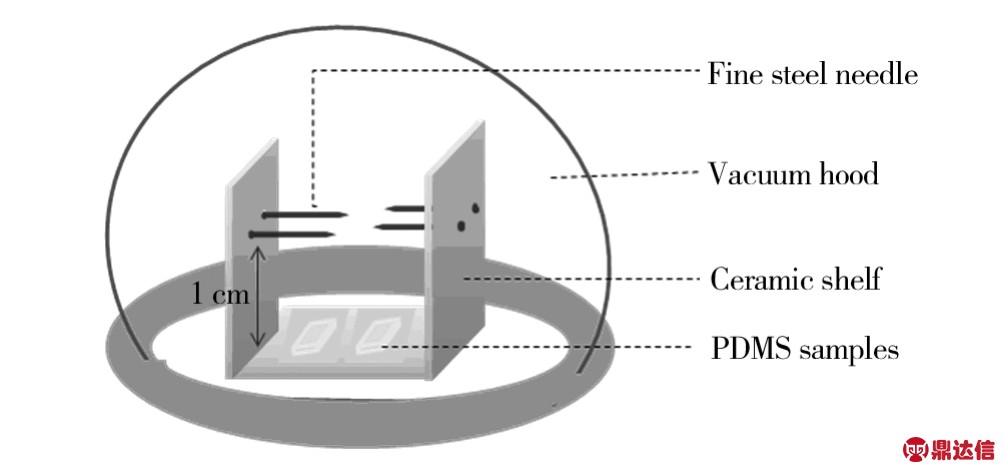

将清洗干净的PDMS基片放入真空罩中,真空罩内的陶瓷架上放有少许的细钢针,它们在微波的作用下放电可以启动氧气分解。需要注意的是,为避免尖端放电时静距离接触烧毁或污染样品,细钢针尖端与待处理PDMS基片之间的距离应至少大于1 cm,真空罩装置的内部结构如图1所示。这套装置随后被抽真空2 min至真空压为0.07 MPa,然后置于Galanz微波炉内,微波炉发射频率为2.45 GHz,输出功率在0~700 W可调,设定微波工作功率为140 W(即火力设置为20%),工作时间为5 s。因为真空罩内的O2含量非常重要,过多会导致细钢针放电时燃烧过剩的O2,不足又会导致氧等离子体浓度较稀,影响样品的改性效果。因此,为确保生成氧等离子体环境适中,文中选择在首次抽真空至0.07 MPa后用O2纯化处理2 min,然后再次抽真空至0.07 MPa,这样可以确保真空罩内在抽真空后所剩余的O2浓度满足实验要求。此外,由于微波处理时伴随着热量的产生,因此要使用具有一定耐热能力的真空罩。同时,在微波处理时因微波放电将会产生强光,这会对眼睛造成伤害,故不要用眼睛近距直视真空罩内部的细钢丝。

图1 真空罩装置结构示意

Fig.1 Schematic diagram of the vacuum hood device

2.3 改性效果评价

2.3.1 接触角测量

被处理样品的改性效果可通过测量接触角改变情况来评价,接触角是液体与固体表面接触时,液体轮廓切线与固体表面在液体内部方向上的接触角度。用移液枪取3 μL的DI-water滴于被测样品上,使用带有CCD拍摄功能的JYSP-360接触角测定仪记录并测量当前接触角。为减少测量误差,对每一片处理后的PDMS样品都取不同位置的5个点,分别测量接触角并取其平均值。微波放电改性后立即测量样品的接触角,然后按照一定的间隔时间持续观测数次,记录其接触角的变化情况。样品直接放在干燥的玻璃培养皿中进行保存,每次测量前用无水乙醇进行表面冲洗。

2.3.2 键合效果评定

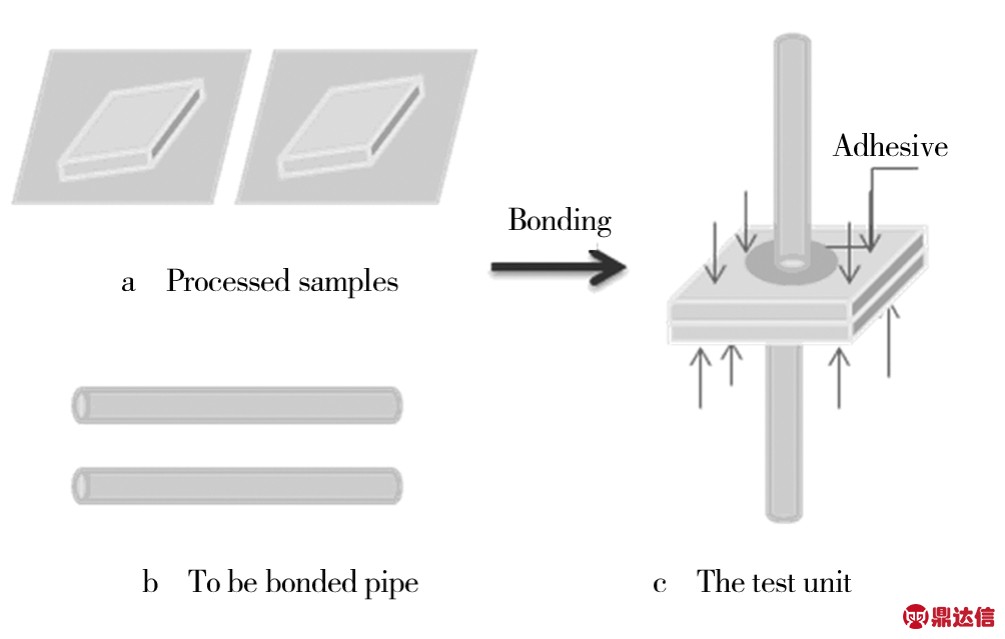

PDMS材料在用微波低温等离子体处理后,需在较短的时间内(小于1 min)将两片PDMS对齐贴合在一起。为增强键合效果和缩短键合时间,可将PDMS芯片放置在80℃的热板上进行加热,并可在PDMS芯片两侧施加一定的辅助压力。如图2所示,为了便于测量PDMS芯片的键合力大小,在已键合的PDMS芯片两侧各粘接一个相同规格的塑料管,通过这两个塑料管,可方便地将待测单元固定于HP-500数显式推拉力计内,再通过提升拉力计高度,即可对PDMS芯片间的键合力大小进行测量。为了保证键合工艺的可重复性,实验在基本相同的实验环境下(室内温度、塑料管规格、拉力计提升速度等)进行,并选用同一规格参数(PDMS制备时的配比及固化时间、键合温度及键合时间)的PDMS进行3次重复的拉力测试,每组样品键合力大小取3次实验的平均值。

图2 键合强度测试结构示意

Fig.2 The schematic diagram of bonding strength test

3 结果与讨论

3.1 接触角变化及其恢复时间记录

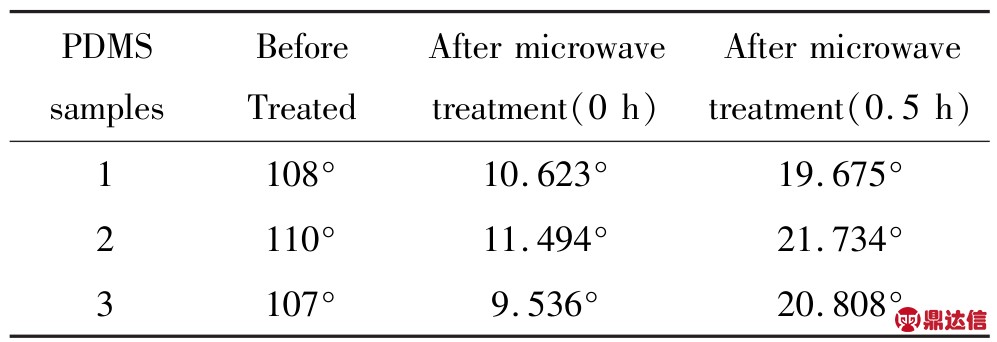

PDMS材料经过微波低温等离子体处理后,其表面接触角明显发生了变化,其处理前后的接触角见表1。可以看出,经过微波低温等离子体处理后,PDMS的接触角显著降低。未经微波处理的PDMS表面呈疏水性,接触角约为108°;经过微波等离子体处理后,PDMS表面呈现出很强的亲水性,在其表面滴3 μL的DI-water,水滴会立即摊开,测得接触角约为10°;将处理后的PDMS样品放置30 min后,再次测量其接触角,接触角略有增大(接近20°)。

表1 微波低温等离子体处理PDMS前后表面接触角

Tab.1 PDMS surface contact angle before and after microwave low-temperature plasma treatment

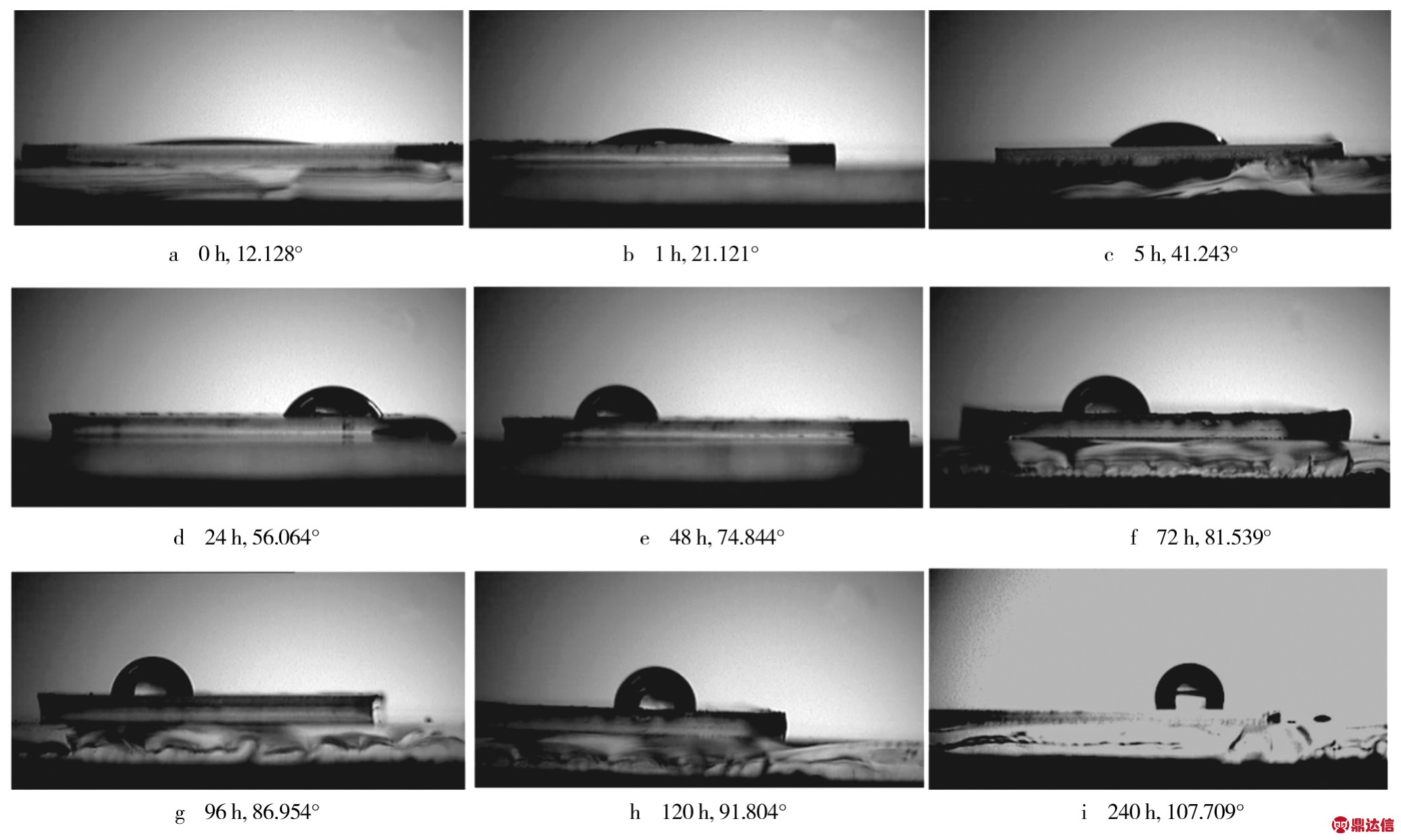

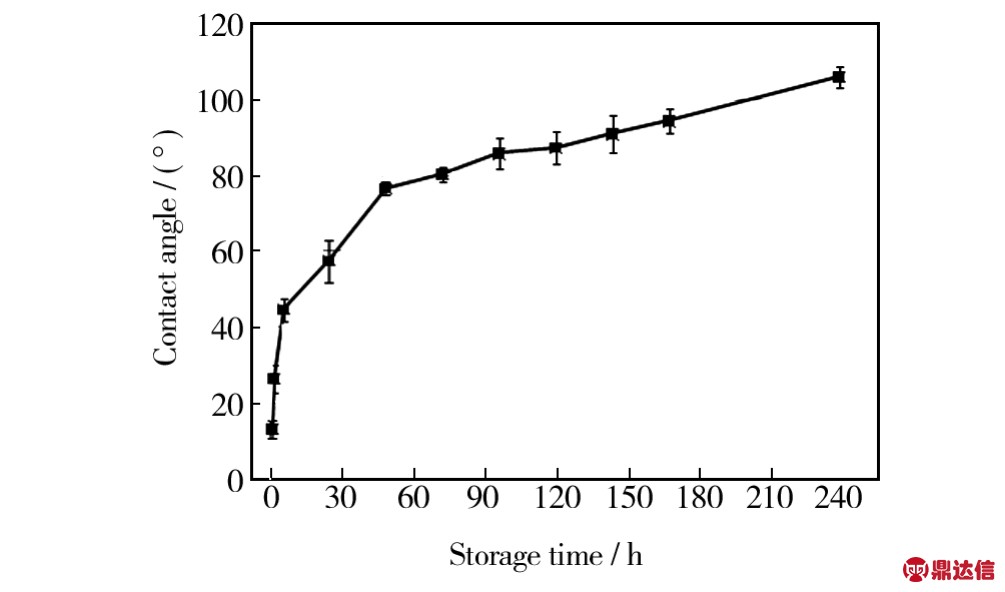

由表1可知,经过微波等离子体处理后的PDMS材料表面,随着时间的增加,其亲水角将逐渐增大,向原始疏水状态恢复。接触角恢复的主要原因可能是由于扩散作用引起的分子链迁移,即PDMS本体内的有机体向表面迁移,表面的亲水基团向本体内迁移或者扩散到空气中。文中对PDMS接触角的变化情况进行了观察,图3为微波处理后的PDMS样品表面在不同放置时间下的静态接触角截图。同时,对接触角变化的规律进行了分析,图4为3组PDMS样品表面的接触角随着处理后放置时间的增加而增加的变化曲线。从图4中可以看出,改性后PDMS的接触角约为10°,随着放置时间的增加其亲水角逐渐增大,逐渐恢复至原始疏水状态。其中,0~5 h内,接触角变化最快,平均涨幅为6(°)/h;5 h时亲水角约45°;其后接触角恢复速度逐渐放缓,5~48 h内接触角平均恢复速度约为1(°)/h,放置48 h后的亲水角约为75°;48 h后,随着放置时间的延长,疏水角恢复情况进一步减缓;直至240 h后,受处理PDMS的表面才近似恢复到原始疏水角108°。

图3 处理后样品表面在不同放置时间下的静态接触角

Fig.3 Static contact angle of modified PDMS surface with different storage time

图4 样品表面接触角随放置时间增加的变化曲线

Fig.4 The change of surface contact angle of the sample with increasing storage time

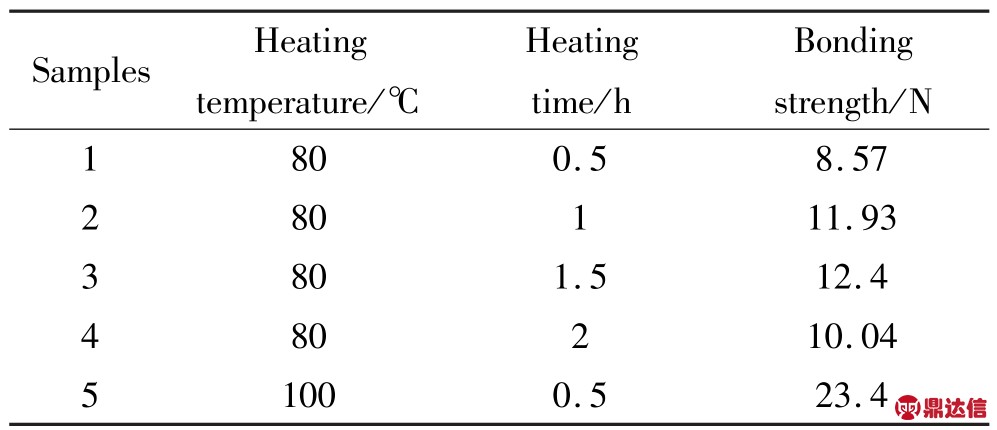

3.2 键合条件的优化改进

经过微波低温等离子体的处理,两片PDMS样品受热压合一定的时间,即可实现PDMS芯片的键合,具体键合条件见表2。文中使用数显式推拉力计测量不同参数条件下的键合强度大小,需要注意的是,表2中记录的每组样品键合强度均是相同条件下3组样品的平均值。可以看出,在温度一定的条件下(80℃),随着键合时间的增加,键合强度逐步增大,1.5 h的键和效果较佳,可达到12.4 N。如果继续加热,键和效果反而会较低,这可能是由于加热时间延长,PDMS材料表面趋于老化变脆所致。文中在键合条件优化过程中还尝试了将键合温度升高到100℃,这时键合时间大大缩短,0.5 h时其键合强度可达到23.4 N(因其粘接面管断裂),但根据相关参考文献介绍,PDMS在100℃长时间加热会加速其老化,故未将此条件数据列出。

表2 不同键合条件参数下的键合强度

Tab.2 Bond strength under different bonding parameters

4 结论

文中基于低温等离子体放电技术原理,使用微波放电法对PDMS材料表面进行改性处理,得到了较好的改性结果。使用微波等离子体放电法处理PDMS表面,可成功对材料进行亲水改性处理:当微波功率为140 W,工作5 s时,PDMS表面接触角可达到10°左右,呈现出很强的亲水性。通过观察发现,随着放置时间的增加,PDMS材料表面接触角逐渐增大且在10天后恢复到原始疏水角状态;同时,经过改性的PDMS样品之间可实现较好的键合封装,其最优键合条件为80℃,1.5 h,其键合强度可达到12.4 N。

综上所述,文中提出的结合氧纯化的微波放电产生低温等离子体的实验方法,使用家用微波炉和真空罩以及一些常规的生化实验室耗材,即可成功实现PDMS材料的改性及键合,其键合效果可满足普通芯片实验室和微流控芯片的封装要求。与传统等离子体处理键合方法相比,该方法无需昂贵的专用设备,可实现经济、便捷、快速、高效的PDMS材料表面改性。观测所得的PDMS材料接触角恢复状况,可为芯片封装时合理规划键合、对准等操作时间提供参考。同时,该方法在经济成本上较低,且整体改性过程耗时较短,可作为微流控芯片研究中经济型加工工艺的一种补充,在一定程度上可以促进微流控技术的推广和快速发展。