摘 要:频率选择表面(Frequency Selective Surface, FSS)是一种空间滤波器,为实现曲面FSS的设计制作,提出了一种基于立体打印技术的曲面FSS设计、制作新方法。为验证方法的可行性,依据某导弹雷达罩外形,设计制作不可展开曲面FSS。首先,仿真设计了适用于雷达罩的角度稳定性好的带通FSS,中心频点在0°~70°入射角范围仅漂移200 MHz;然后,在UG中建立了曲面FSS三维模型,模型数字化后输入立体打印设备,曲面FSS立体打印快速成型;最后,利用真空镀膜设备,在曲面FSS外表面镀制10 μm厚铝膜,得到了金属化的雷达罩共形曲面FSS。采用自由空间法测试了曲面FSS传输性能,曲面FSS具有与仿真设计基本一致的选频特性,其通带在Ku波段,电磁波从雷达罩鼻锥方向入射时,中心透波率63%。

关键词:立体打印; 频率选择表面; 快速成型; 不可展开; 曲面

0 引 言

频率选择表面(Frequency Selective Surface, FSS)是一种微波周期性结构。当FSS阵列单元对于某一频率的入射波发生谐振时,该入射波将被全反射或全透射,而偏离此谐振频率的入射波可以部分通过或被部分反射,因此,FSS可作为空间滤波器[1-3]。FSS在雷达、微波通信和遥感遥测等领域有着极其广泛的应用[4],而在实际工程应用中,FSS的电磁窗口等载体绝大部分是曲面,且多为不可展开曲面。这就需要在任意曲面基底上制作FSS图形阵列。

常见的曲面FSS制作工艺为掩模曝光[5]、柔性膜转移技术[6]、分片热压成型[7]、机械铣削加工方法[8-10]等。掩模曝光法须制作掩模,并要求掩模与基底接触牢固,而高精度的曲面掩模制作本身就是十分困难的,再加上后续的涂敷抗蚀剂、对准图形曝光、显影、腐蚀或沉积等繁琐工艺,不便实现大面积曲面FSS工艺制作。柔性膜转移及分片热压成型技术在曲面曲率较大时,需要分片数目很多才能反贴随形,而分片造成的电连接断开严重影响FSS的性能,分片越多,影响越大。基于机械铣削加工的工艺属于接触式刻划,较适合在硬质基底外表面实现FSS图形刻划,但存在加工精度受限于刀具精度,对于复杂图形走刀算法复杂,容易出现图形轮廓毛刺,容易伤基底材料及加工效率不高等不足。可见,现有的曲面FSS制作工艺不能有效解决任意曲面FSS工艺制作难题。

为实现任意曲面FSS的制作,本文提出基于立体打印技术设计、制作曲面FSS的新方法。立体打印快速成型技术是集CAD/CAM技术、激光加工技术、数控技术和新材料等技术领域的最新成果于一体的零件原型制造技术[11]。具有设计制造一体化、成型速度快、尺寸精度高、高度柔性的优势。其实质为离散堆积成形,即将计算机上三维模型进行分层处理,得到各层截面的二维轮廓信息,按照这些轮廓信息生成加工路径,成型头在控制系统的控制下,按加工路径成形各个截面,并逐步顺序叠加成三维零件。

制作与雷达罩等电磁窗口共形的曲面FSS是实现雷达罩隐身的关键,而不可展开曲面FSS的制作一直是制约FSS工程化应用的瓶颈之一。为验证立体打印技术制作曲面FSS的可行性,本文以某复杂曲面导弹雷达罩为目标外形,基于立体打印技术设计、制作了不可展开曲面FSS,并经透波特性测试证实了方法的可行性。

1 立体打印曲面FSS方案

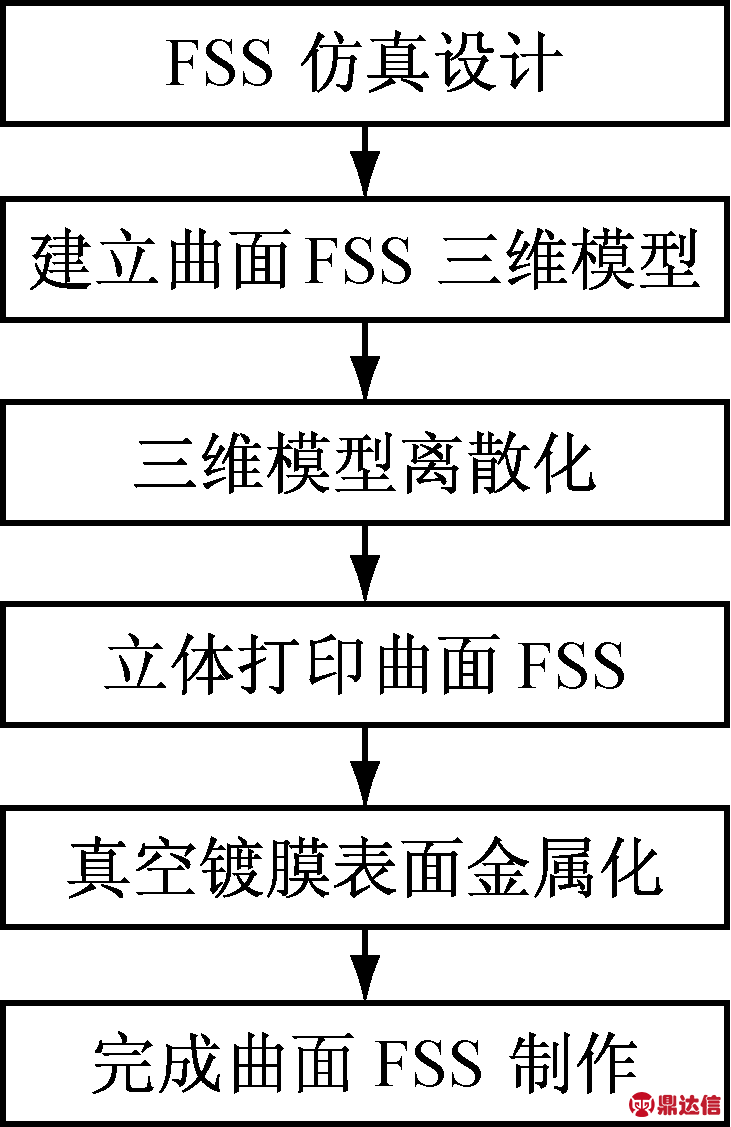

为实现任意曲面FSS的制作,本文提出如图1所示的立体打印技术制作曲面FSS的方案。首先利用专业FSS仿真软件进行FSS仿真设计,经优化确定FSS谐振单元图形及排布方式;然后在三维建模软件中建立与雷达罩共形的不可展开曲面FSS承载基底三维模型;之后将三维模型离散化,转换成立体打印专用格式STL文件;再将STL文件输入到立体打印机,利用立体打印设备快速打印成型不可展开曲面FSS承载基底;最后,将不可展开曲面FSS承载基底在真空镀膜机中镀膜,使其表面金属化,得到与雷达罩共形的不可展开曲面FSS。根据需要,曲面FSS可再经层合工艺与原雷达罩结合,制作FSS雷达罩。

图1 立体打印技术制作曲面FSS

方案中立体打印曲面FSS的图形精度及表面金属化膜层厚度是决定本方案可行与否的关键。目前,本方案选用尺寸精度高的光固化快速成型立体打印技术,原型尺寸精度可达到±0.1 mm (100 mm范围内)[12-13],满足厘米波段FSS的制作精度要求。真空镀膜金属化工艺,可以制作厚度数微米量级均匀的金属薄膜,能够满足厘米波段金属层厚度的趋肤深度要求。可见,立体打印FSS单元图形精度及镀膜膜层厚度都能满足厘米波段FSS的制作要求。

2 FSS设计

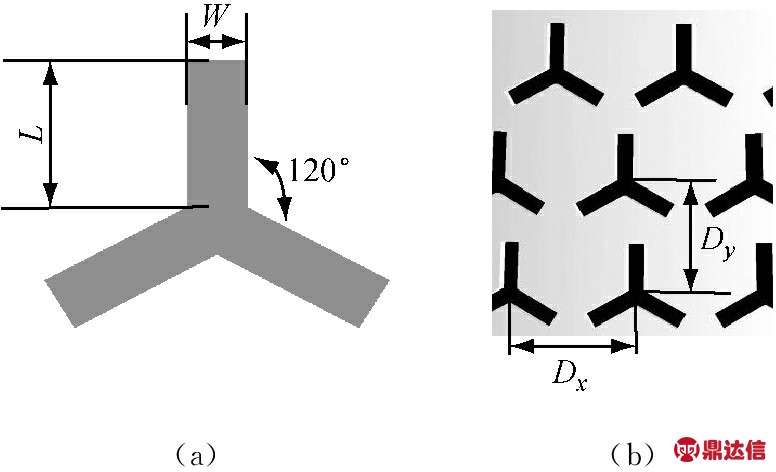

FSS仿真设计的任务是根据FSS通阻特性指标要求,在专业电磁仿真软件内建立FSS及其承载基底模型,通过仿真计算确定FSS谐振单元形状、尺寸及其阵列排布参数。从FSS谐振带宽、角度稳定性、抗交叉极化特性、曲面准周期特性等多种响应特性及加工难易程度综合考虑,Y形阵子是应用于雷达罩上较为理想的结构单元,因此,本设计选用如图2所示的Y形孔径型FSS谐振单元。Y孔单元参数L、W取决于FSS工作的频段,设谐振波长为λ0,Y孔参数的初始值可满足周长平均值3L/2 ≈λ0,再根据计算结果优化Y孔结构参数。如图2所示周期排布参数Dx、Dy影响FSS谐振曲线的带宽,单元排列的越紧密,FSS谐振曲线的带宽就越大,单元排列越松散就可以得到更窄的带宽。一般Y孔结构参数及周期排布参数要经过大量计算、优化,才能得到理想的通、阻带特性。

图2 Y孔单元及其排布

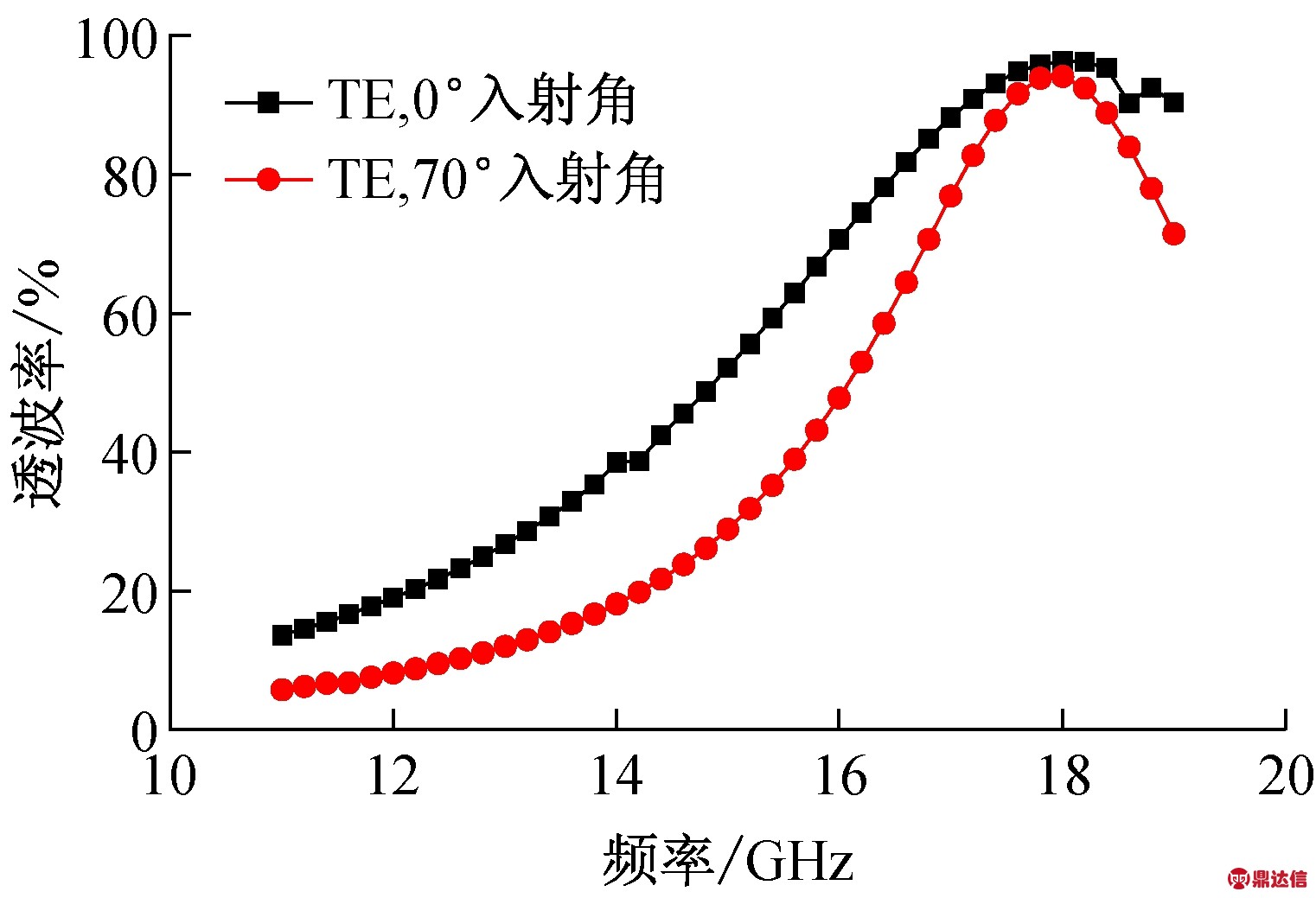

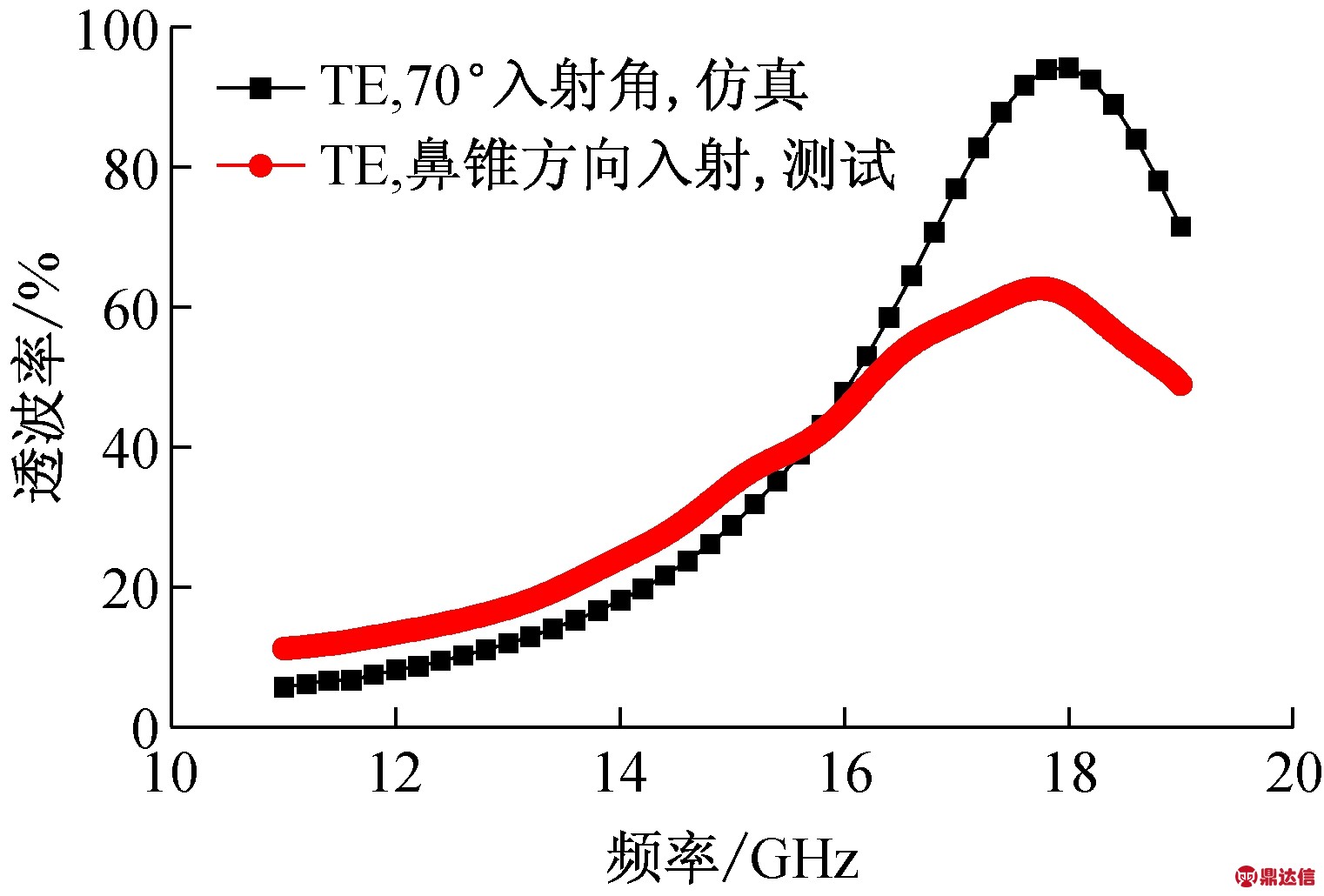

由雷达罩母线方程计算出母线上各点的入射角度范围在0°~70°,鼻锥方向入射电磁波综合入射角为70°,如此大的入射角必然使得鼻锥方向FSS透波率较低。仿真设计时要充分考虑雷达罩入射角大的因素,设计出角度稳定好的FSS。图3为仿真优化得到的透波曲线,0°~70°入射角范围内,中心频点漂移小于200 MHz,70°入射角仿真中心透波率89%。

图3 FSS透波率仿真曲线

3 曲面FSS 建模及数字化

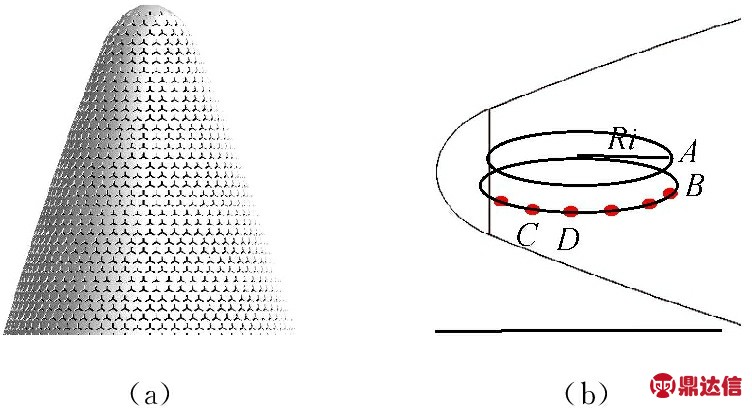

以FSS仿真设计的谐振单元及其排布参数,在UG三维建模软件里建立了曲面FSS三维模型,再将其转化为立体打印设备识别的STL格式文件,在此基础上进行分层切片处理,获得每个二维层片信息,亦即三维模型的数据处理。图4(a)为曲面FSS模型,FSS单元的曲面排布方式示意如图4(b)所示。Y孔单元按照雷达罩高度方向分层,每层有Ni个Y孔单元,相邻Y孔单元中心弧长距离为Dx,Dx即为曲面FSS圆周方向的排列周期。图4(b)中C、D点为一圈FSS单元中相邻两个单元的中心,则弧长CD理论值为Dx。Y孔单元数目Ni为本层截面圆的周长除以Dx后取整,即Ni= [2πRi/Dxx],[ ]为取整运算符;Ri为本层Y孔单元中心所在平面与曲面FSS相交所的圆的半径。可见,实际的弧长CD= 2πRi/Ni,与仿真得到的理论Dx存在微小偏差。Y孔单元环高度不同,Ni、Ri不同。高度方向相邻两层Y孔环弧长距离为Dy,即弧长AB=Dy,Dy是曲面FSS母线方向的排布周期。

图4 雷达罩共形FSS三维模型

4 曲面FSS立体打印及金属化

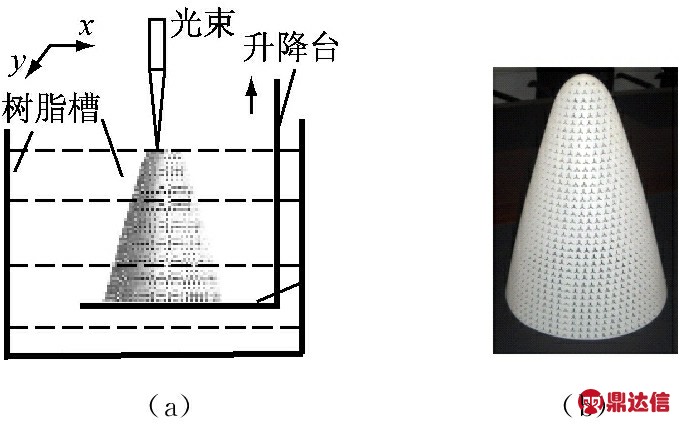

立体打印快速成型根据要制作的曲面FSS尺寸、承载基底电参数要求,选择合适的立体打印设备及成型材料。本实验选用华中科技大学快速成型中心的立体光刻设备,成型材料为液态光敏树脂。图5(a)所示为以立体打印制作曲面FSS承载基底示意。立体打印机以液态光敏树脂为原料,主液槽中盛满液态光敏树脂,在计算机控制下的特定波长的激光或紫外光沿分层截面逐点扫描,聚焦光斑扫描处的液态树脂吸收能量,发生光聚合反应而固化,从而形成制件的一个曲面FSS截面,一层固化完毕后,工作台下降一层高度,以使先固化好的树脂表面覆盖一新的树脂薄层,然后刮板将黏度较大的树脂液面刮平,进行下一层的扫描固化,新固化的一层牢固的黏结在前一层上[14]。如此依次逐层堆积,最后形成曲面FSS承载基底。图5(b)所示为立体打印制作的雷达罩共形曲面FSS。

图5 立体打印曲面FSS

曲面FSS承载基底为非金属材料,须将其表面金属化。金属化工艺可采用真空镀膜、电镀、化学镀等方法。具体选择哪种金属化工艺方法,与实验室具备的条件、承载基底的大小、曲率、材料性质有关。本实验选用真空镀膜的工艺方法,在曲面FSS外表面镀上一层10 μm铝膜。

5 透波特性测试

采用自由空间法对曲面FSS传输性能进行了测试。自由空间法测试系统以安捷伦矢量网络分析仪为核心[15-16],测试状态如图6(a)所示。图6(b)为电磁波鼻锥方向入射时,曲面FSS综合入射角度约为70°,其透波率测试曲线与仿真曲线对比。实测透波率中心频点为17 GHz,中心透波率为63%。实测中心透波率较仿真低26%,原因为目前立体打印的成型材料受限,本实验采用的材料较天线罩专用高透波材料电损耗大,造成透波率偏低。但由图6(b)的曲线可以判定,曲面FSS具有仿真设计相似的带通频率选择特性,立体打印技术制作曲面FSS是可行的。

(a)

(b)

图6 曲面FSS透波率测试

6 结 语

本文提出了一种基于立体打印技术制作曲面FSS的新方法,并依照某型复杂曲面导弹雷达罩外形,充分利用立体打印技术的高精度与高度柔性,应用立体打印技术设计制作了与雷达罩共形的不可展开曲面FSS,将数字化贯穿整个曲面FSS的成型过程,大大提高制作精度并简化工艺流程。

曲面FSS透波测试结果显示,曲面FSS通带为Ku波段,电磁波鼻锥方向入射时中心透波率为63%,尽管透波率低于仿真设计,但立体打印技术制作的曲面FSS具有与仿真设计一致的带通频率选择特性,证明

了这种方法的可行性。随着立体打印技术的发展,成型材料的丰富,立体打印技术制作的曲面FSS性能定会进一步提高。立体打印技术制作曲面FSS的方法为FSS应用于任意曲面基底提供了新途径。