摘要:介绍市场上碳素电极挤压机嘴子的结构及主要嘴形曲线,分析设计参数对嘴形曲线的影响,旨在找到工作性能好,挤压力较小的嘴形曲线。

关键词:碳素挤压机;嘴子;嘴形曲线

在碳素电极制作中,在挤压机内通过将热状态下混捏糊料压缩,使在嘴子中产生挤压形变,制成电极产品。由于挤压出生胚的形状、特性、密度等都与嘴子的特性密切相关,因此嘴子对碳素制品的质量影响很大,其中,嘴形曲线是嘴子设计的核心内容。

1 挤压机本体介绍

高功率炭素电极主要由电极挤压机挤压而成,挤压机按结构主要分为卧式电极挤压机、立卧电极挤压机和旋转挤压机等,目前应用较广的为纯卧式挤压机和立卧式电极挤压机。

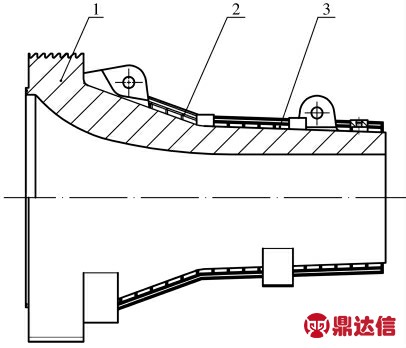

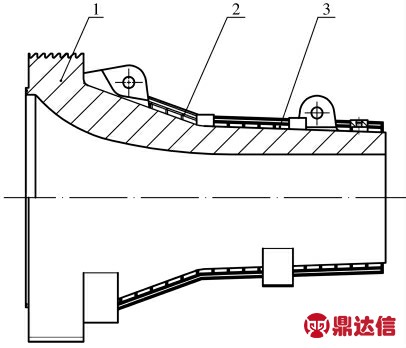

卧式电极挤压机由后横梁、主工作缸、副工作缸、挤压柱塞、活动横梁、上料装置、抽真空装置、挤压料室、前挡板装置、同步自动剪切机等组成(见图1)。卧式挤压机工艺流程:控制系统接到送料机构传来的加料指令后控制抽真空移动缸带动抽真空装置移动,使与料室紧密贴合;同时,挡板装置中的液压缸推动挡板上移,封闭嘴子的出口,送料机构开始第一次加料。当糊料在进口处堆满后,封闭料室,抽真空装置开始工作,在达到真空度后,主工作缸的柱塞伸出开始挤压糊料,当糊料在嘴子入口侧压实后,充气阀开始工作破真空,挤压柱塞退回。重复上述工序,完成两次、三次加料挤压后,挡板液压缸工作使挡板下降,主工作缸柱塞推动料室内部糊料使其从嘴子中挤出,当挤出产品达到规定长度后剪切机工作,将碳素材料剪成指定长度的产品。

图1 卧式挤压机

立卧电极挤压机(见图2)由立式捣压机、卧式挤压机、旋转料室、嘴子、同步自动剪切机、干湿称重和冷却辊道组成。工艺过程:控制系统接到送料机构加料指令,旋转料室转至垂直位置锁紧,立捣压料头处于上极限位置,延伸缸带动延伸段落下,同时压机下面的托板缸上升封闭嘴子口,送料机构开始加料;当糊料达到所需重量时,送料停止,上料机构退回,立捣压料头下降到设定位置,真空罩落下,开始抽真空,真空度达到要求后,立捣工作缸驱动立捣压料头捣固和预压糊料,在此期间持续抽真空。当预压压力达到设定值时,开始保压,达到设定的保压时间后,立捣缸卸压,破真空,真空罩升起,立捣压料头上升,同时,延伸缸带动料室延伸段升起,托板缸下降,旋转料室转至水平位置锁紧,卧式压机挤压毛坯,同步剪切系统按照设定长度剪切挤压出的生坯,测体积密度后送入电极冷却系统冷却。此时,卧式压机的压料头退回,旋转料室转至垂直位置锁紧,等待下一次工作。

图2 立卧式挤压机

通过纯卧式挤压机和立卧式电机挤压机对比(见表1)可知:由于卧式挤压机需要多次对糊料进行预压,并且每次加料后都要抽真空和破真空,而立卧式电机挤压机只需要加一次(最多两次)料,抽真空及破真空次数也相应减少。因此立卧电机挤压机的工作效率较高;由于卧式挤压机多次加料致使糊料内含气量较高,导致产品结构疏松,空隙较多且晶粒粗大等缺陷。可见,卧式电机挤压机的产品质量远不如立卧式电极挤压机。

表1 卧式挤压机和立卧式挤压机优缺点对比

无论是卧式电极挤压机还是立卧电极挤压机,嘴子都是核心部件。嘴子的优劣直接影响着电极的质量和压机的生产效率,笔者将详细介绍嘴子的特点和设计要点。

2 嘴子结构介绍

依据加热方式的不同,嘴子可分为电加热和导热油加热嘴子;依据是否带嘴芯还可将嘴子分为整体式嘴子和分体式嘴子。

2.1 整体式嘴子

整体嘴子的优点是重量轻、易于加工且受力好,但是由于嘴子经过使用很快磨损,需要打磨修复,磨损严重者必须更换,所以整体嘴子成本较高。某些厂家为节约成本会对磨损处补焊和打磨,但修复嘴子会影响产品质量。

2.2 分体式嘴子

分体式嘴子分为内衬和外套两部分,重量比整体式嘴子重,内衬为合金钢耐磨件,磨损后更换内衬即可,使用维护成本低。由于分体式嘴子分内外两层,因此需要设计专用的拆卸装置。

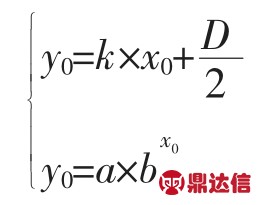

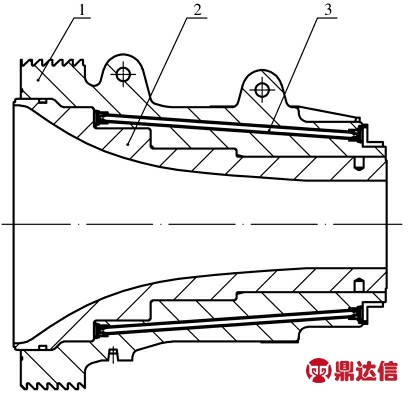

2.3 导热油加热式嘴子

被挤压的糊料需要保持一定的温度,因此嘴子需要有加热装置。通过将高温导热油流过导热油槽完成热交换,加热嘴子至设定温度。导热油加热式嘴子初期投资少,但嘴子内的导热油无法有效回收,更换时浪费严重,国内某大型挤压机厂每次更换嘴子时浪费的导热油成本近万元。分体式嘴子采用导热油加热时油槽设置在内衬上,散热较少,但加工难度较大,而且要求密封性要好(见图3)。整体式嘴子油沟设在嘴子外侧,加工方便,但热损失较大,加热效果差(见图4)。此外,导热油遇水易燃,对安全防护要求高。

图3 分体式导热油加热嘴子示意图

1—嘴子外套;2—嘴子内衬;3—导热油油槽。

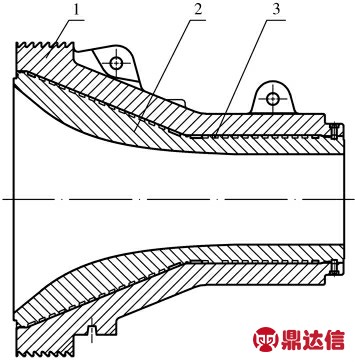

图4 整体式导热油加热嘴子示意图

1—嘴套;2—嘴子罩;3—导热油油槽。

2.4 中频感应加热式嘴子

采用中频感应加热的嘴子(见图5)加热速度快且均匀,控制方便,使用安全,现场干净,因增加电气设备,初期购买成本较高。

3 指数函数嘴型曲线的设计

无论选用何种嘴子,其内部嘴型曲线一直是各炭素电极厂的工艺核心。1978年,瑞士碳素工程公司提出了一份研究报告,公开500 种嘴型曲线的简图,该简图中给出嘴型曲线10 个点的位置,成为嘴型曲线研究的主要依据。设计者可以根据生产工艺的特点确定嘴子的直径,长度,挤压比等尺寸,但确定曲线形状时需要谨慎,不同的曲线形式会影响到挤压效果,这其中,圆弧曲线,指数曲线,双曲线,曳物线等都可以作为选用项。本文仅以指数曲线为例,研究指数曲线变化对碳素电极制品质量的影响,探讨适合此类曲线嘴型的参数。国内关于嘴型曲线的研究,最初是对国外公开的技术报告中的曲线简图进行分析标定,拟合出曲线方程,再通过分析拟合曲线形状,确定合理的曲线。

图5 分体式电加热嘴子示意图

1—嘴套;2—嘴子内衬;3—加热铜棒。

本文以某大型挤压机厂的指数嘴型曲线为例,通过数值计算,探讨不同参数下嘴型曲线的挤压效果,以得到更高质量的碳素挤压制品。

3.1 嘴形曲线的求取计算

指数嘴型曲线由4 部分组成,分别是斜线段1(AB 段),指数曲线段(BC 段),斜线段2(CD段),水平直线段(DE 段)(见图6)。

图6 嘴型曲线图

挤压机嘴形曲线的总长由用户根据需要规定,挤压机厂对嘴子总长的要求各不相同,因此在讨论嘴型曲线时默认L 值不变,如某厂提出的L 值为2 320 mm。嘴型的入口直径(即料室直径)和出口直径由产品尺寸和加工工艺决定,因此也是确定的。而水平直线段(DE 段)的长度根据挤压出的碳素制品的直径来选择,一般取嘴子出口直径的1.2~1.5 倍。由于各厂关于指数曲线段(BC 段)算法基本一致,笔者仅讨论两个斜线段角度之和对挤压效果的影响,通过不同的取值观察曲线和碳素制品的变化。

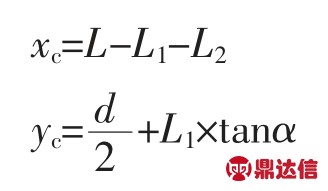

图中L 为曲线在x 轴投影总长度,CD 段斜线段在x 轴投影长度为L1,DE 段长度为L2。斜线段AB 与y 轴夹角为θ,斜线段CD 与水平方向夹角为α。指数曲线BC 分别与斜线段AB 和CD 相切。根据这些已知条件,求出指数段曲线方程和AB 段直线方程,就可以绘制出嘴形曲线,并可以对不同曲线进行对比分析。

设C 点坐标为:

设BC 曲线段为y=a×bxc

将C 点坐标带入,得到

C 点处的导数值与直线段斜率相等,可得到另一方程

求导得

而由直线段斜率为已知,即y′c=-tanα

由上两式可以得出

求出a,b 值后,则指数曲线可求,但仍需求出过A 点并与该曲线相切的直线段,也就是AB 斜线段,设该直线的方程为:

y=k×x+c

其中A 点坐标为![]() 带入方程可得:

带入方程可得:

即所求方程为![]()

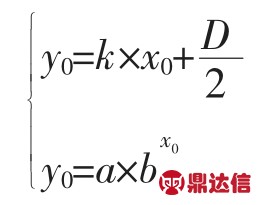

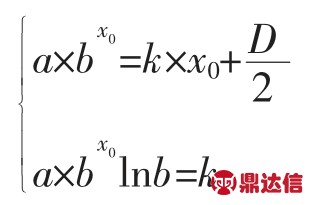

设B 点坐标为(x0,y0)即:

由 B 点处相切,可以确定:y′=a×bx×lnb

于(x0,y0)处相切,则有:

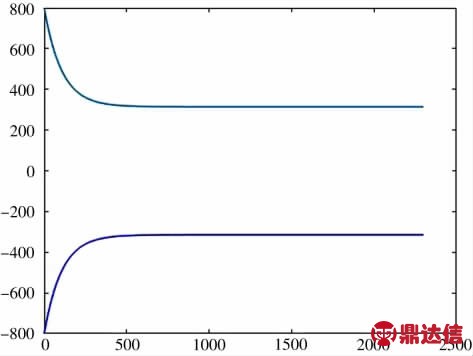

以上两个方程需要采用数值分析方法来解非线性方程组。

通过fsolve 函数可以求出k 和x0。

则斜线段AB 可以确定。

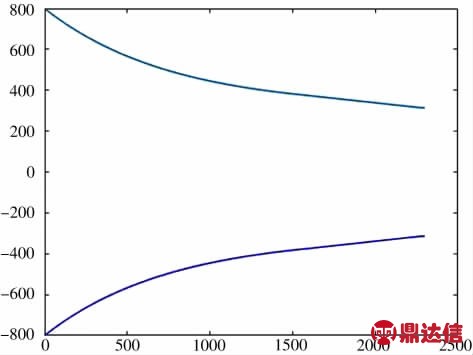

3.2 曲线开口角θ

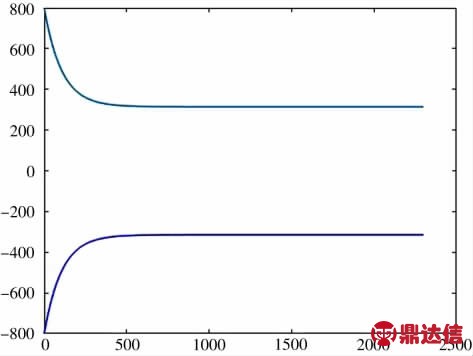

笔者运用matlab 软件,分别绘制了当开口角度θ 为 20°,35°和 50°时的嘴型曲线(见图 7~9)。

图7 θ=20°嘴型曲线图

图8 θ=35°嘴型曲线图

图9 θ=50°嘴型曲线图

当取θ=20°时,曲线的最大弧角较小,曲线陡峭,这种曲线的嘴子入口处的内径变化过快,使用时需要较大的挤压力,效率较低,而且料室和型嘴曲线连接处容易出现死角,料品不易排出,积压过多还会发生粘连和断裂等问题;θ=35°时,嘴子入口处直径变化较小,过度比较平缓,使用时挤压力适中;θ=50°时,嘴子入口内径变化过于平缓,只需较小的挤压力就可以将糊料挤出,但由于θ 角取值较大,在曲线长度固定的情况下直线段长度过短。通过对比可以看出,当θ=20°时,嘴子挤出的碳素棒料晶体分布不均匀,靠近外侧的部分晶体相对紧密,而内部晶体由于受到较小的挤压力而导致局部疏松,电极产品导电性较差;当θ=35°时,由于嘴形曲线起始点过度平缓,直线段长度也较为合理,得到的碳素制品密度均匀、结构紧密;当θ=50°时由于曲线过渡区过缓,导致挤压出的碳素制品内部结构疏松、孔隙较多,质量较差。挤压机厂实际生产中通常取 θ 在 35°~40°之间。

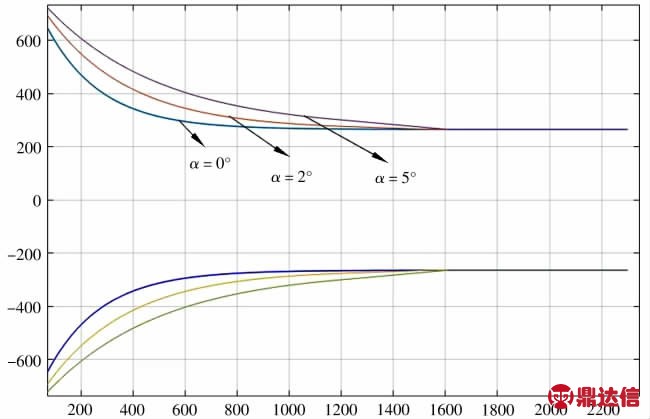

3.3 曲线与直线段过度角度α

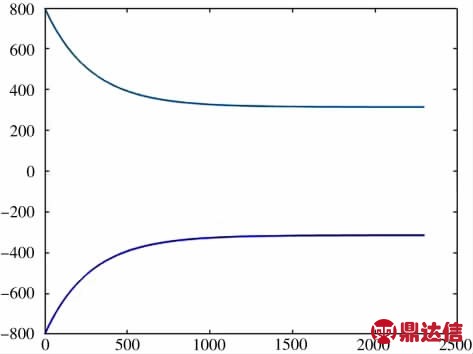

当斜线段 2(CD 段)与直线段(DE 段)夹角α 分别取0°,2°和5°时,通过仿真模拟得到了不同曲线(见图10):

图 10 α=0°,2°和 5°时的嘴形曲线

可以看出:当α=0°时,曲线过度平缓,直线段过长,挤压出的产品外部结构疏松,易断裂;当α=2°时,直线段明显变短,挤压出的产品质量较好;当α=5°时,直线段过短,且斜线段2 同水平直线段过度存在明显折线点,挤压出的产品外部局部有划痕,影响产品外观。实际生产中,α 取2°~3°时,产品质量较好。

4 结 语

本文中,笔者以指数函数嘴形曲线为例,通过不同参数情况下对嘴形曲线模拟,结合生产实际,得到开口角度θ 和过度角α 的取值范围。