[摘 要] 利用COMSOL 5.1软件建立真空断路器三维有限元模型,通过加载交流耐受电压分析和计算12 kV真空断路器隔室和灭弧室的电场分布以及动静触头在不同开距下的电场强度变化规律。通过仿真与优化可知:真空断路器灭弧室内屏蔽罩和陶瓷套管起到改善电场强度分布的作用;真空灭弧室4个场强较大值部位的圆角半径取2.5 mm较为合适;断路器分闸时,真空灭弧室动静触头之间的开距应取8~11 mm。仿真结果为真空断路器小型化和绝缘性能优化设计提供参考。

[关键词] 真空断路器隔室;12 kV真空灭弧室;绝缘性;有限元仿真;电场强度

随着我国电力系统不断发展,成套开关柜设备呈现小型化、智能化趋势发展。真空断路器是目前中压开关柜领域应用广泛,具有优异绝缘及灭弧性能的一种断路器[1]。绝缘问题是电力设备稳定、可靠运行的重要影响因素之一[2],真空断路器绝缘性能好坏可以由真空灭弧室内部电场分布与外部电场分布直观反映。电场分布与灭弧室内部各元件合理布置、外部所处断路器隔室位置环境、屏蔽绝缘材料有关。对于大部分真空断路器灭弧室,在其内部设置有不同形状的屏蔽罩,用来改善电场均匀度、吸收电弧能量,因此还须考虑各个屏蔽罩对电场分布的影响[3]。本文应用三维有限元分析软件COMSOL Multiphysics对开关柜断路器隔室进行静态电场仿真分析,分析和计算断路器开断下各个区域电场分布规律和电场强度,为真空断路绝缘性能优化设计提供参考。

1 模型的建立

1.1 模型结构与假设

一台完整开关柜由断路器隔室、母线隔室、操作机构室、低压隔室等组成,其中断路器隔室是核心组成部分[4]。12 kV开关柜断路器隔室模型尺寸如图1所示。

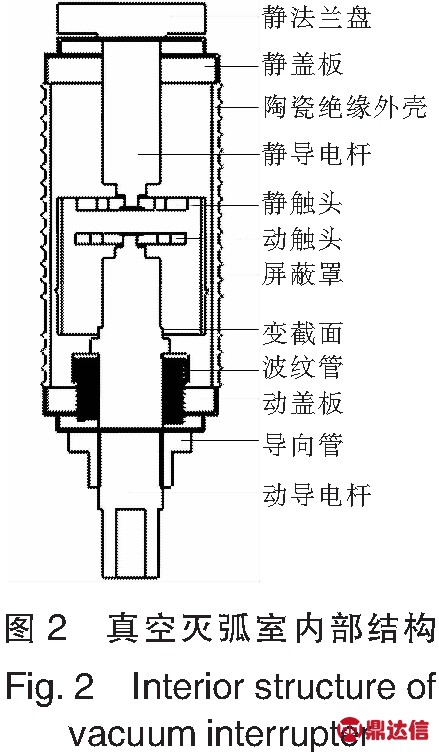

由于本文动静触头采用螺旋槽结构,触头具有不对称性,为了寻找断路器隔室内部场强最大值出现的空间位置,采用三维建模求解。图2所示为真空灭弧室内部结构(沿导电杆直径纵向剖面)。建立模型进行如下假设:1)忽略绝缘介质中的气泡;2)认为导体、电极表面无毛刺、突起;3)简化断路器隔室模型,仅仅考虑B相真空断路器灭弧室,不考虑环氧树脂固封极柱。1.2 静电场数学模型

由于屏蔽罩和导电杆均为导体,可视为等位体,整个结构满足静电场Laplace方程:

(1)

式(1)中: 为哈密尔顿算子;φ为电位。

为哈密尔顿算子;φ为电位。

对于动、静触头及其导电杆,应满足:

(2)

式(2)中:L为动静触头与动静导电杆表面边界;φ0为已知电压。

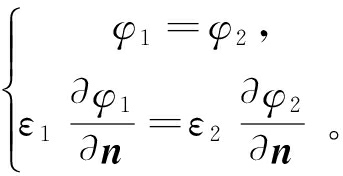

对于空气与陶瓷绝缘罩交界面上,应满足:

(3)

式(3)中:ε1、ε2为空气与陶瓷绝缘套件相对介电常数;n为交界面上法向向量[5]。

1.3 静电场仿真边界条件

闭合工作状态下,静电场仿真边界条件设置如下:温度t0=20 ℃,压力b0=101.3 kPa(不包括灭弧室内部),绝对湿度h0=11 g·m-3。当断路器动静触头处在合闸工作状态时,整个导电杆可视为等势体,12 kV开关柜工频耐受电压有效值为42 kV,所以把42 kV的峰值电压59.396 kV作为恒定电位边界条件施加在整个导电杆以及动静触头上,把断路器隔室6个边界隔板作为地加载0电位。对于相对介电常数的设置,真空与空气设为1,导向管设为4.5,陶瓷绝缘外壳设为9。

当断路器于断开工作状态时,在动静触头开距l=4~15 mm时,给静触头与静导电杆表面加载12 kV高电位,给动触头、动导电杆表面以及断路器隔室室壁加载0电位。

2 闭合工作状态下静电场仿真结果与分析

2.1 断路器隔室与灭弧室电位与电场分布

图3为真空断路器隔室电位和电场强度空间仿真结果。

图3(a)中电位大小由导电杆向空间四周逐渐减小;图3(b)显示电场强度空间分布,由于断路器灭弧室内有真空介质、屏蔽罩,最外侧有陶瓷绝缘外壳,绝缘性较好,所以电场强度较大值集中于灭弧室内部,灭弧室以外空间电场分布不明显。

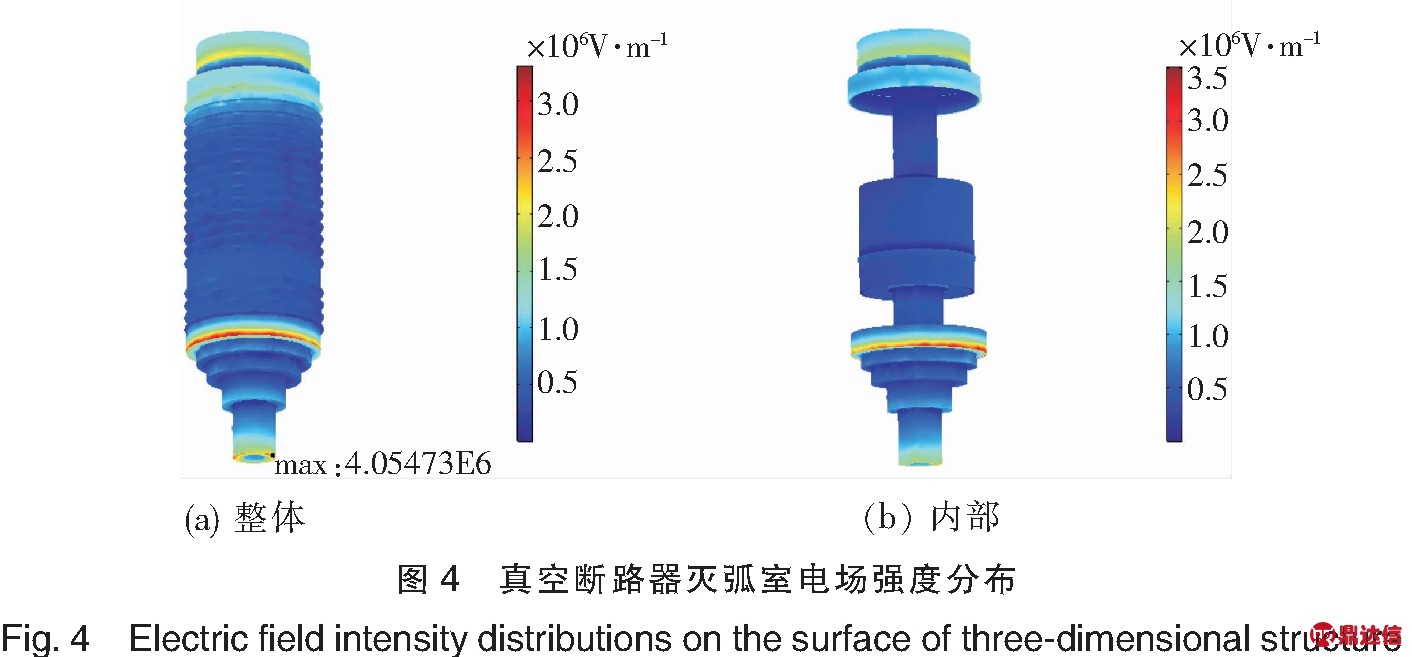

本文模型为棒-板结构,属于极不均匀电场类型,不同位置因放电间隙不同导致击穿电压也不相同,因此观察电场强度分布更加直观。图4为真空断路器灭弧室各器件上电场分布和数值大小,颜色越红表示电场强度数值越大,颜色越蓝表示场强数值越小。表1是灭弧室各组成部分上电场强度最大点数值。由图4(a)中灭弧室陶瓷外壳表面电场强度分布可以看出,电场强度较大的地方是动导电杆末端、动盖板尖端处、静盖板尖端处。其中最大场强数值为4.05 MV·m-1,位于动导电杆末端,并且数值远远大于灭弧室其他组成部分表面的电场强度数值,同时大于空气的临界击穿场强3 MV·m-1。造成场强数值偏大的原因是该模型没有考虑包裹真空灭弧室的环氧树脂绝缘作用;图4(b)为灭弧室内部电场强度分布,屏蔽罩上场强最大值为1.27 MV·m-1,可以看出屏蔽罩起到明显效果;静导电杆表面最大电场强度值为0.44 MV·m-1,较灭弧室其他部分电场强度值偏小;电场强度第二大数值点出现在动盖板上,为3.66 MV·m-1,较灭弧室其他部分场强数值较大的原因是动盖板金属壳外部并没有陶瓷外壳包裹。

表1 灭弧室各组成部分的电场强度最大点数值

Table 1 Maximum value of electric field intensity of various components 单位:MV·m-1

2.2 灭弧室截面电位与电场分布

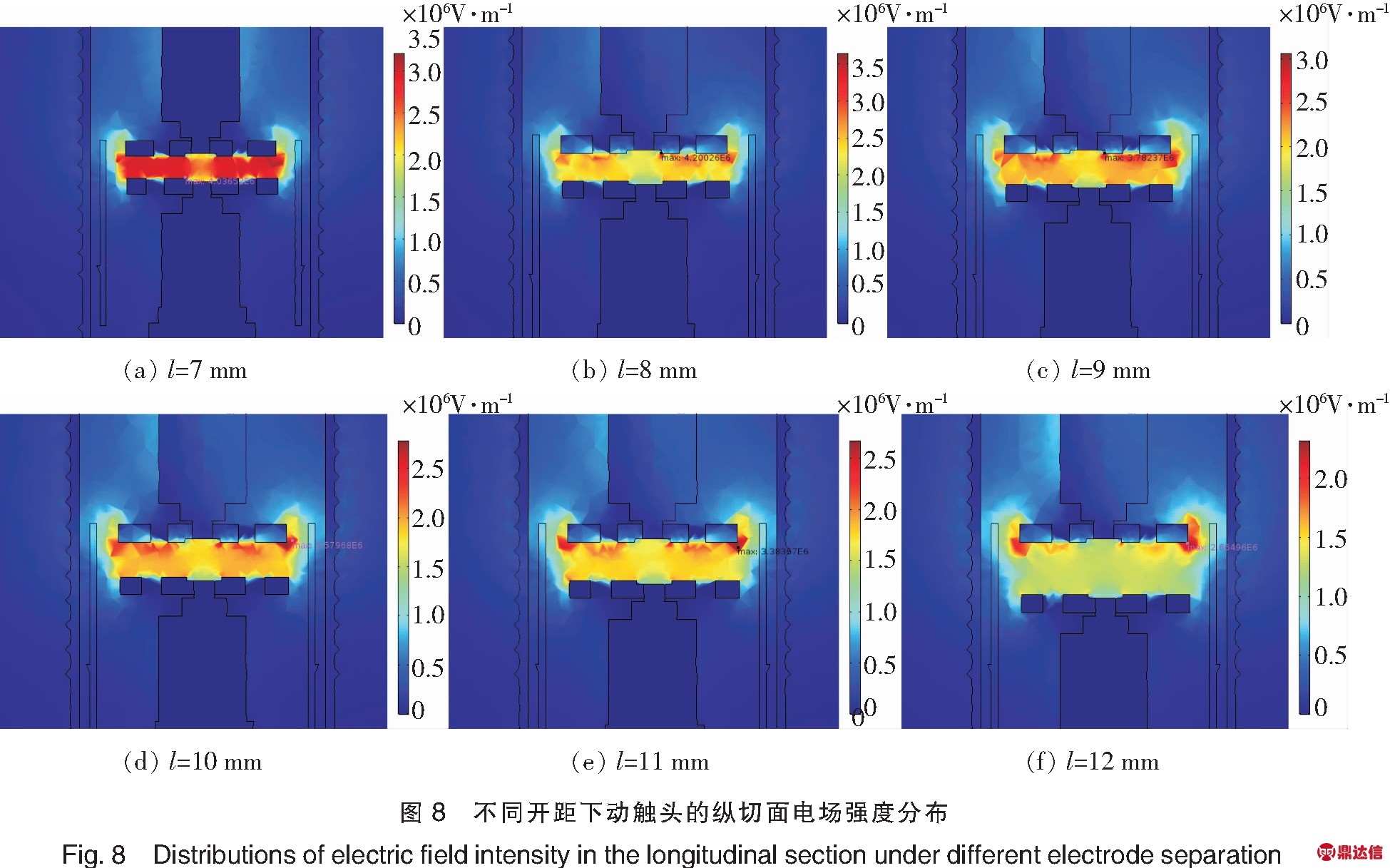

为验证屏蔽罩起到的屏蔽绝缘效果,将不含屏蔽罩仿真结果对比含有屏蔽罩时电场强度分布状况。动导电杆变截面处横切面电场强度分布如图5所示。

由图5可知,不含屏蔽罩时电场强度最大值为1.96 MV·m-1,大于含屏蔽罩时的电场强度值1.84 MV·m-1。可知屏蔽罩起到了减小电场强度的作用。由于屏蔽罩的作用,电场强度分布更加均匀,改善了真空灭弧室内部电场分布,有利于真空灭弧室绝缘外壳的小型化。除此之外,在断路器开断电流过程中,屏蔽罩可以吸收一部分电弧能量,冷凝电弧生成物[6]。

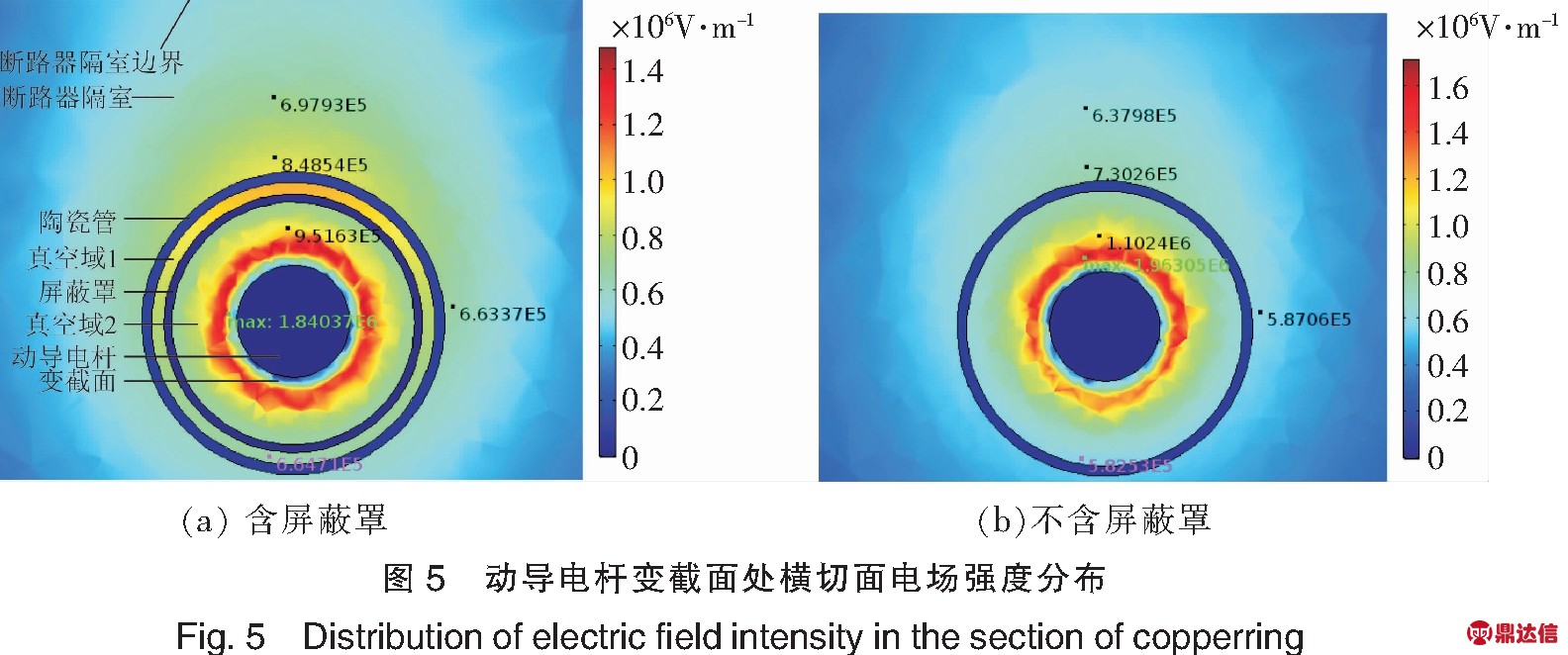

真空灭弧室电场强度值较大位置分别是静盖板尖端、动触头尖端、动盖板尖端、动导电杆末端,4个部位都位于金属尖端,容易造成尖端放电,因此需要对这4个部位进行优化。将4个尖端的尖角改成带有一定弧度的圆弧角,以减小面电荷密度,降低电场强度,其中圆弧角的半径R取0~3mm。图6为4个电场强度值较大部位以及圆弧角半径分别是0和3 mm时截面电场强度分布,从图6可以看出,经过优化后的4个部位附近的电场强度值降低很多。

图7为4个尖端部位在不同圆弧角半径下电场强度变化曲线,随着圆弧角半径的增加,电场强度值呈下降趋势,其中C处动盖板尖端改善后的电场强度值降低最为明显,低于2 MV·m-1。当R大于2.5 mm时,4处的电场强度值小于空气击穿电场强度值且电场强度值下降趋势不是很明显,介于绝缘性能和造价成本综合考虑,圆弧角半径R取2.5 mm较为合适。

2.3 不同开距下灭弧室电场强度分析

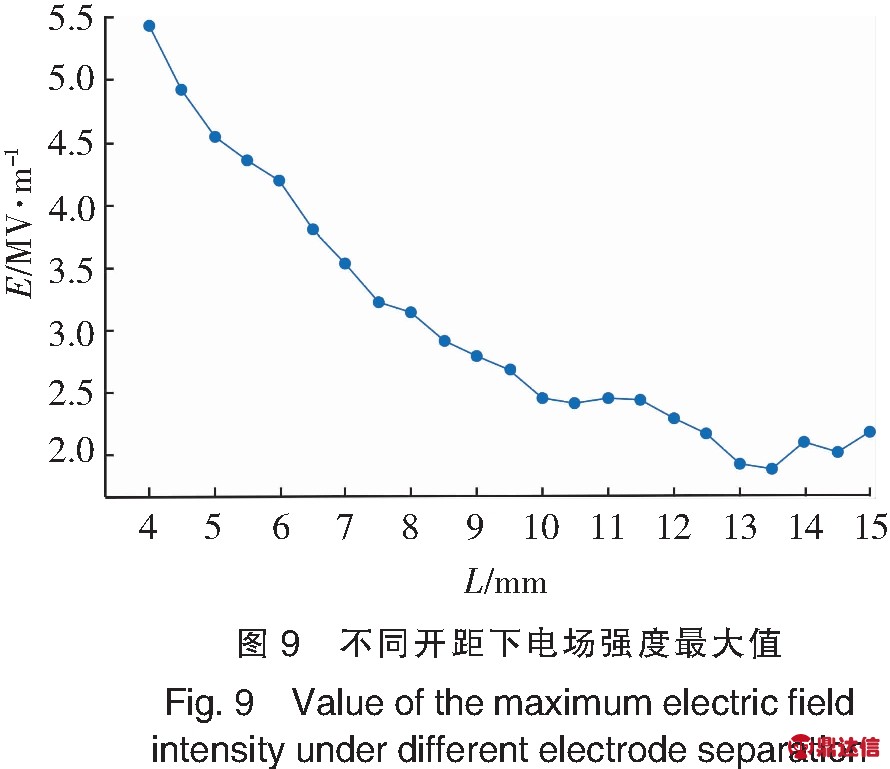

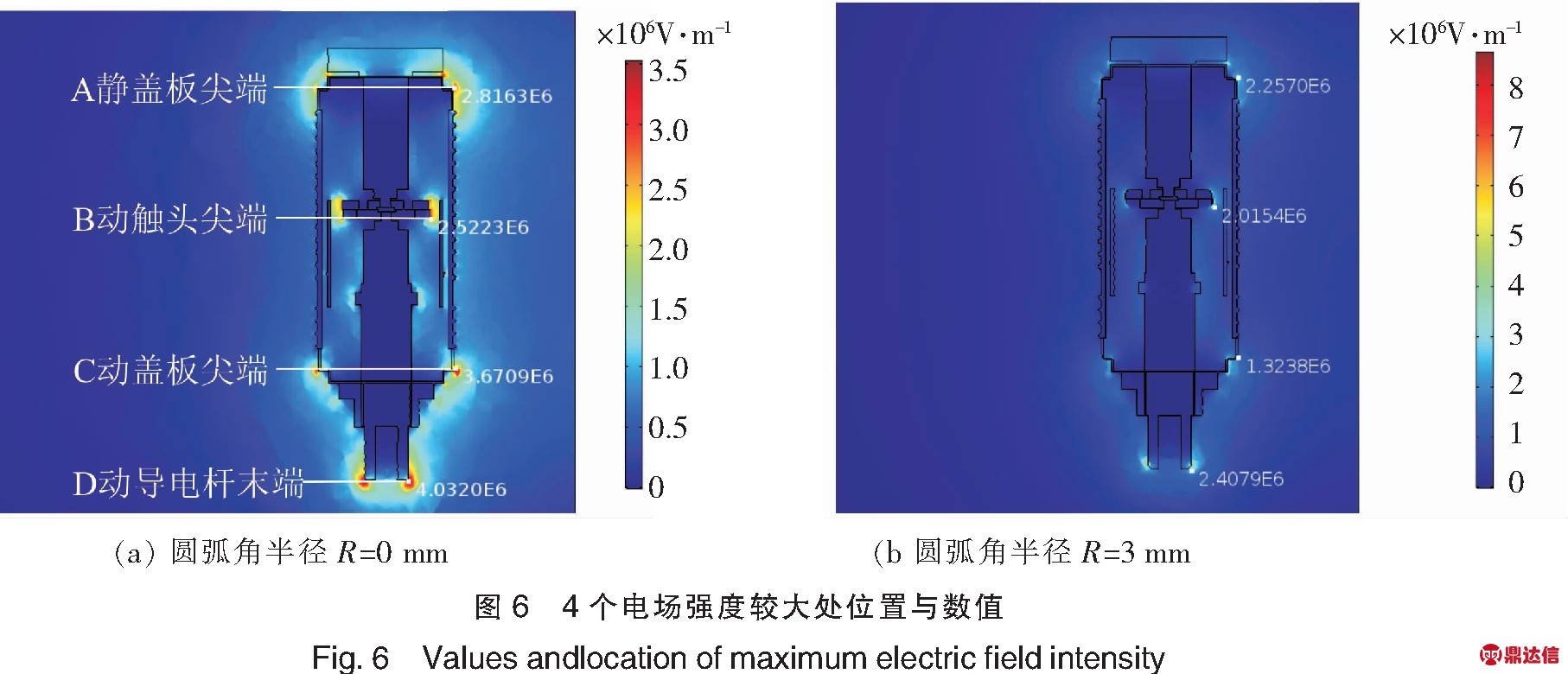

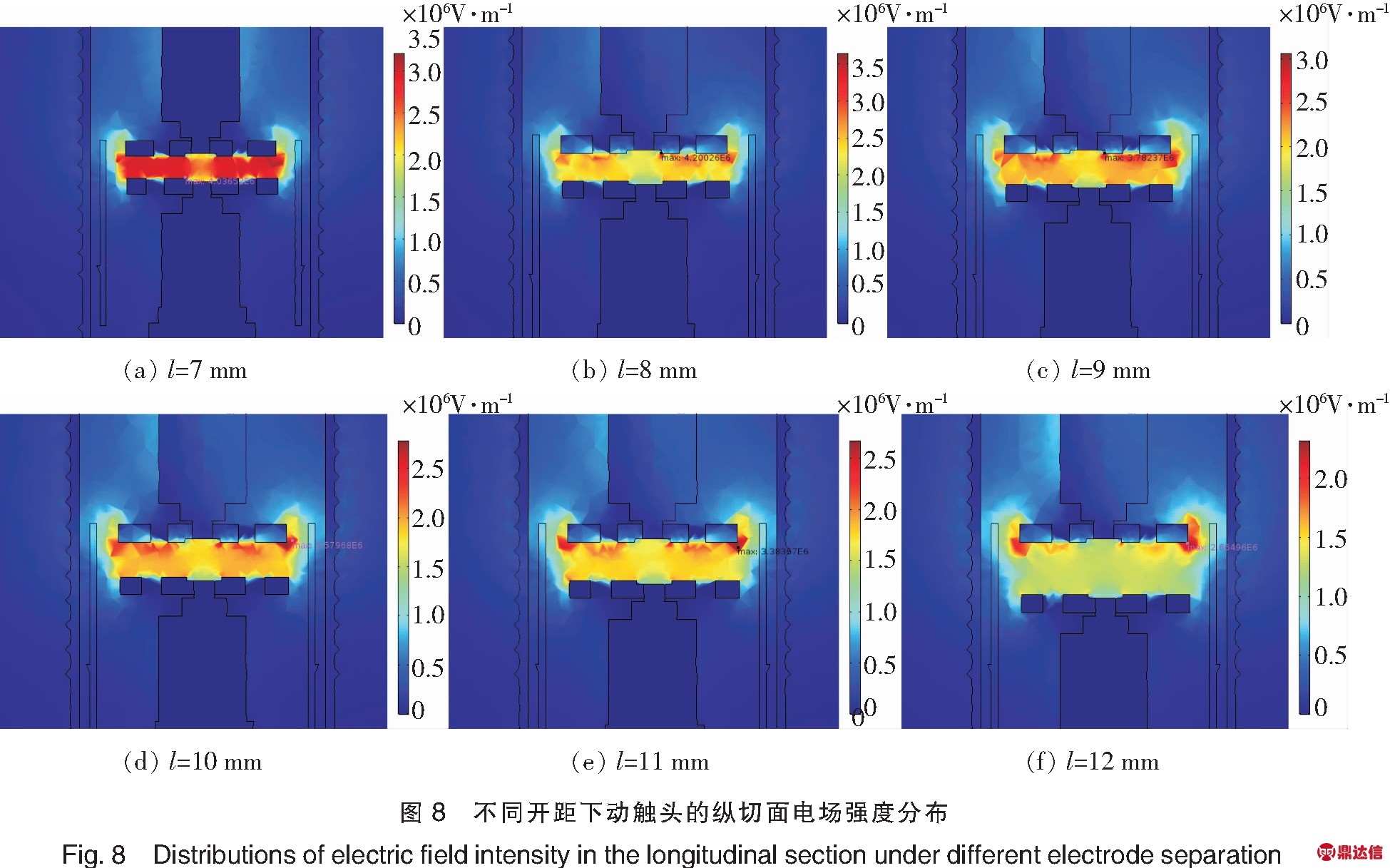

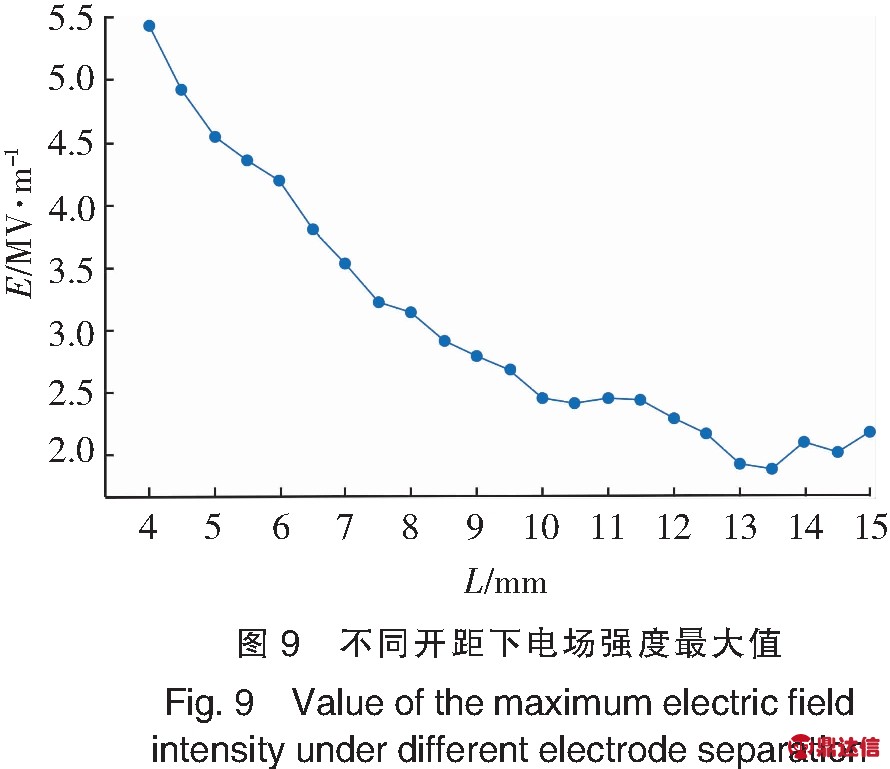

影响真空击穿的因素有很多,主要有触头几何形状及面积大小、触头间隙、材料、真空度等。当几何形状、材料、真空度等因素确定条件下,研究不同开距对电场分布的影响。当动静触头开距l>0时,动静触头可以简化看成平板-平板模型,真空灭弧室的真空度约为1×10-5~1×10-3 Pa,根据巴申定律和均匀电场气隙击穿场强与气压关系曲线可知,真空击穿电场强度临界值为3.5×107 V·m-1[7]。图8为灭弧室电场强度不同开距切面分布与等值线分布。动静触头之间开距l每增加1 mm取一次仿真结果,通过计算求得场强最大值以及所出现的位置。

从图8可以看出电场强度最大值逐渐减小,并且场强等值线逐渐变得稀疏,由此表明动静触头之间开距越大,越不容易发生击穿现象。随着开距增大,电场强度最大值位置也发生了相应变化,灭弧室内最容易发生放电的位置主要集中在触头外轮廓尖端、斜槽槽口尖端。从图8还可以看出动静触头上开有螺旋斜槽,斜槽内电场强度相对较小,其设计主要目的是断路器断开时有利于磁吹电弧[8]。

图9为不同开距下电场强度最大值,总趋势是电场强度值随着开距的增大而减小。l=8~15 mm时的电场强度数值小于真空介电场强数值,即不会发生电压击穿放电,考虑到小型化和成本因素,对于本文所采用模型,动静触头之间合理开距取l=8~11 mm。

3 结论

对12 kV真空断路器灭弧室在断路器隔室中和灭弧室内部电场分布进行计算和分析,通过加载交流耐受电压来检验断路器绝缘可靠性,分析了动静触头在不同开距下最大电场强度变化规律,得出以下结论:

1)真空断路器灭弧室内屏蔽罩和陶瓷套管起到改善电场强度分布的作用,防止触头在燃弧过程中产生大量的金属蒸气和液滴喷溅,避免造成真空灭弧室外壳的绝缘强度下降或者产生闪络。

2)电场强度最大值出现在静盖板尖端、动触头尖端、动盖板尖端、动导电杆末端等部位,电场强度数值过大,会造成局部放电,产生危险。第一可以改善灭弧室结构模型,尖端处用圆角代替,使曲率半径变大,面电荷密度减小,本文模型4个场强较大值部位圆弧角半径取2.5 mm较为合适;第二可以增加具有绝缘性能的套管。

3)真空灭弧室内电场强度最大值随着动静触头开距的增大而减小,l=4~15 mm时的电场强度值符合绝缘要求,鉴于小型化设计,本文开距l取8~11 mm较为合适。

4)仿真计算得出的模型空间内电场强度分布、所在位置以及数值大小,为真空断路器小型化和绝缘性能优化设计提供参考。