摘要:空间环境模拟试验设备属于大容器范围,为了保证大型空间环境模拟试验设备的密封性能,像所有大容器一样,仅仅在设备加工阶段或安装完毕后去进行检漏是远远不够的。大型空间环境模拟试验设备的检漏,应贯穿于设备设计、零部件的加工、设备的安装、调试的各个阶段,并提出了各阶段检漏工作的具体内容。对该设备的泄漏检测主要采用氦质谱检漏技术,如喷吹法、真空检漏盒法以及氦罩法等。针对大容器检漏中灵敏度不足的问题,在总漏率的测试中提出了真空室累积法,并详细介绍了其测试步骤。

关键词:空间环境模拟试验设备;检漏;氦质谱检漏技术;真空室累积法

0 引言

大型空间环境模拟试验设备可用于模拟太空的真空、外热流与冷黑环境,对航天器进行真空放电、热真空平衡及热真空循环等空间环境试验[1-4],主要由罐体和热沉两大部分组成。对其检漏具有典型的大容器检漏特点。由于检漏灵敏度要求很高,选择了氦质谱检漏技术。

大型空间环境模拟试验设备泄漏检测的难点主要表现在:

(1)设备要求的真空度高(真空度小于10-4Pa),对漏放气速率要求较严(总漏率一般要求小于10-7Pa·m3/s),因此对泄漏检测灵敏度要求较高;

(2)罐体容积大(一般为几立方米到几百立方米,最大到一万立方米),不仅使检漏灵敏度大大降低,即使采用最灵敏的氦质谱检漏仪有时也检不出漏孔;而且由于容积较大,反应时间很长,使喷吹法检漏变得非常困难;

(3)零部件类型及数量多、焊缝长,需要较长检漏时间和经费。而且针对各种被检件需要采用不同的检漏方法,需要设计各种检漏系统和各类工装夹具。

由于结构复杂,加工工序交错,因此检漏工序与其他加工工序的配合非常关键,稍有疏忽就会出现漏检、难检、难补的问题甚至返工的问题。为此,要求检漏工作有周密的工作程序和计划。

1 分阶段进行检漏

空间环境模拟试验设备属于大容器范围,为了保证其密封性能,像所有大容器一样,仅仅在设备加工阶段或安装、调试阶段去进行检漏是远远不够的。大型空间环境模拟试验设备的检漏,应贯穿于设备设计、零部件的加工、设备的安装、调试的各个阶段。为了使检漏工作有序、可靠、顺利的进行,提出了各阶段检漏工作的四个具体内容。

(1)设计阶段。在设备的设计阶段,应根据图纸上提出的检漏指标拟定对容器和零部件的检漏方案,并设计出检漏工作所需的工装夹具,如:局部抽真空检漏盒、氦罩、零部件抽真空检漏台、检漏用盲板、堵头和连接管道、充氦装置、检漏工作梯及平台等。准备或购置检漏所需的设备和器材,如:检漏仪、标准漏孔、氦气和氮气、装氦的容器或气囊、吸枪和喷枪、真空封泥、塑料布、纱布、胶纸和胶带、有机溶剂如酒精、丙酮、常用工具如吹风机、剪刀等。

(2)加工阶段。加工阶段是检漏的关键阶段,直接关系到检漏工作的成败及后续工作的顺利进行,也是检漏工作最繁重的阶段。在设备的加工阶段,除了要在检漏工作开始前加工好检漏所需的工装夹具外,还要向加工单位了解加工工艺和程序,并共同商定加工过程中的检漏工序和时机,避免焊缝漏检和难检难补的情况发生。要跟随加工工艺(尤其是焊接工艺)及时的对加工好的每一个有密封性要求的零部件进行检漏。对于制造完毕后无法接触、检漏或修补的部件,更应严格把好检漏关。发现焊缝有漏要及时修补,修补部位要重新检漏,直至漏率合格为止。检漏合格后的焊缝不允许再进行机械加工,否则必须重新检漏。要特别注意的是,同一部位的补焊次数一般不宜超过三次,补焊超过三次的零件,其焊缝强度会大大降低,必须报废换新,否则会留下隐患,因小失大。

(3)安装阶段。安装过程中重点检漏部位是零部件之间的连接部位,如法兰、组装焊缝和接头,要和加工单位(组装人员)共同商定组装过程中的检漏工序和时机。为避免漏检和难检难补的情况发生,要在安装一个或一批零部件(视情况而定)后及时进行检漏。

(4)调试阶段。设备调试阶段,首先要利用设备的真空系统对设备抽真空后的真空度好坏来判断设备的总漏率是否满足设计要求。如果真空度达到设计要求,表明设备的总漏率在容许的范围内,检漏工作就应该到此顺利结束。如果真空度达不到设计要求,就要通过分析或试验找出真空系统的问题,是漏气或放气的问题,漏气问题可以通过总漏率的测试来判定。

2 检漏工作的具体要求及检漏方法

对空间环境模拟试验设备的检漏,提出了五个具体的要求及检漏方法。

(1)对所有有密封性要求的零部件(包括外购件),均应采用氦质谱检漏仪的抽真空喷吹方法对有密封性要求的部位进行检漏,并采用抽真空氦罩法确定其总漏率。只有总漏率合格后方可将其安装在容器上或放入真空容器中。

(2)能抽真空的小型零部件一般先采用氦质谱氦罩法测试其总漏率。当总漏率超标时,再采用抽真空喷吹法找漏,其有效最小可检漏率一般应≤5× 10-9Pa·m3/s。

(3)对容积较大的零部件或细长管道,采用氦质谱检漏仪进行抽真空喷吹法、氦罩法检漏或总漏率测试前,必须先进行反应时间测试,以便确定施氦时间。

(4)对容积大的罐体检漏时,为减少反应时间,要采用对氦抽速较大的真空泵(次级泵)进行抽气,检漏仪接在次级泵的前级管道上。检漏前必须测试其有效最小可检漏率是否满足检漏要求。测试时,漏率比较用的真空标准漏孔要安装在被检真空容器上且远离抽气口的部位。如果有效最小可检漏率不能满足测试要求,应采用真空室累积检漏法。

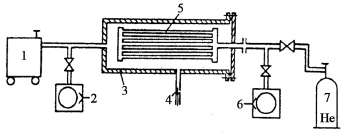

(5)对于热沉[5],在装入罐体中之前,要采用真空室法检漏,如图1所示。将热沉装入真空容器中,真空容器抽真空,热沉中充入一定压力和一定浓度的氦气后,利用标准漏孔比较法测定出热沉的总漏率。只有当热沉总漏率满足要求后才能装入罐中。

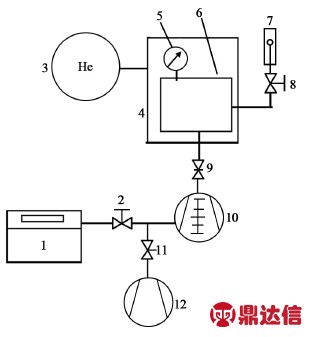

(6)在总漏率测试中,由于大型空间环境模拟试验设备容积较大,检漏灵敏度大大降低,即使漏孔漏率较大,用最灵敏的氦质谱检漏仪有时也检不出来,即有效最小可检漏率Qemin大于设备容许的总漏率,此时应采用真空室累积检漏法[6]。真空室累积法的检漏系统如图2所示。用累积阀(闸板阀9)将被检件(真空室)与检漏仪隔离,漏孔漏出的氦气先贮存在被检件与阀门之间的容积(累积体积)中,累积体积中的氦分压将随时间增加而直线上升。累积一段时间后,打开累积阀,累积起来的氦便迅速被抽入检漏仪中,使质谱室的氦分压急剧上升,从而得到较大的输出指示。

图1 热沉组件检漏系统图

1.检漏仪;2.机械泵;3.真空室;4.标准漏孔;5.热沉组件;6.机械泵;7.氦气瓶

图2 真空室累积法测试装置示意图

1.氦质谱检漏仪;2.检漏阀;3.氦气源;4.氦罩;5.真空规;6.被检真空容器;7.真空标准漏孔;8.标漏阀;9.闸板阀;10.高真空泵;11.前级泵阀;12.前级泵。

为了能使被检件的允许漏率Q漏的漏率在检漏仪上有明显的指示信号,所选真空标准漏孔的氦漏率Q0要与Q漏值接近。

真空室累积法检测有七个步骤:

(1)当容器压力抽至基本平衡且低于3~10 Pa后,打开检漏阀,尽量关小前级泵阀,使质谱室压力不高于工作压力。

(2)测本底变化量:在累积阀打开及标准漏孔阀关闭的情况下,读出检漏仪的输出指示值I0及最小可检信号值In。然后关累积阀,累积时间t0后,打开累积阀,读出检漏仪输出指示的最大值(峰值)I1。那么,I1-I0便是本底在累积时间t0内引起检漏仪输出指示的变化值。

(3)测标准漏孔引起的变化值:打开累积阀和标准漏孔阀,待检漏仪输出指示值稳定后,读出检漏仪的输出指示值I2。然后关闭累积阀,累积时间t0后,打开累积阀,读出检漏仪输出指示的最大值(峰值)I3。那么,I3-I2是氦漏率为Q0的标准漏孔和本底在累积时间t0内引起检漏仪输出指示的变化值。仅由氦漏率为Q0的标准漏孔在累积时间t0内引起检漏仪输出指示的变化值为(I3-I2)-(I1-I0)。为保证测试的可靠性和精度,累积时间t0必须足够大,满足(I3-I2)-(I1-I0)≥10In的要求。

(4)累积时间的确定。累积时间为t0时最小可检漏率Qmin为:

为保证累积检漏法能够检测出被检件的允许漏率Qy的漏率,其最小累积时间tmin由式(2)计算:

为保证累积检漏法能够明显地检测出被检件的允许漏率Qy的漏率,累积检漏中的累积时间t0一般应不小于tmin的10倍,即t0≥10tmin。因此,若前面选择的t0≥10tmin,测试工作直接进入下面的第4步;若前面选择的t0<10tmin,测试工作应从第1步重新开始,且累积时间t0=10tmin。

(5)氦罩充氦。用塑料布或聚四氟乙烯薄膜作氦罩,将罐体上各焊缝和有密封要求的部位分区段罩好,然后逐段向氦罩及热沉内充入所需压力的纯氦气(或浓度比为γ的混合氦气),将氦罩和热沉抽空后再充氦气,每充一段要同时观察仪器输出指示有无变化,若有变化,说明该区段有大漏,应该用喷吹法将漏孔位置找出来。

(6)测被检容器漏孔引起的变化值:热沉及所有氦罩内充氦结束后,关闭标漏阀,打开累积阀,待检漏仪输出指示值稳定后,读出检漏仪输出指示值I4。然后关累积阀,累积时间t0后,打开累积阀,读出检漏仪输出指示的最大值(峰值)I5。那么,I5-I4便是被检件上被氦罩罩住部分的所有漏孔及本底在累积时间t0内引起的检漏仪输出指示的变化值。由被检件上被氦罩罩住部分的所有漏孔在累积时间t0内引起的检漏仪输出指示的变化值为(I5-I4)-(I1-I0)。

(7)被检容器(含热沉)总漏率的计算。被检容器总漏率通过式(3)计算出来:

真空室累积法中所用累积阀必须能快速开关,否则其峰值的测量就困难。

3 结论

大型空间环境模拟试验设备要求的真空度高、漏率小、罐体容积大、结构复杂,给检漏工作带来很大的困难。文章提出的分阶段把好检漏关及检漏要求和检漏方法,已在多台空间环境模拟试验设备的检漏实践中得到证明,是一种切实可行的解决大容器检漏问题的途径之一。