摘要:腔室气密性是影响集成电路(IC)装备真空腔室内流场均匀性的重要因素,腔室漏率数量级不高于 、极限真空度数量级不高于

、极限真空度数量级不高于 ,才能满足IC工艺的漏率要求. 本文用氦质谱检漏仪检测真空腔室泄漏情况,并将泄漏处逐一进行堵漏处理,使腔室气密性能达到IC装备的工艺要求. 用静态升压法计算得出腔室漏率为

,才能满足IC工艺的漏率要求. 本文用氦质谱检漏仪检测真空腔室泄漏情况,并将泄漏处逐一进行堵漏处理,使腔室气密性能达到IC装备的工艺要求. 用静态升压法计算得出腔室漏率为 ,极限真空度为

,极限真空度为 ,考虑用于实际生产的工艺腔室体积小

,考虑用于实际生产的工艺腔室体积小 ,而本实验腔室体积

,而本实验腔室体积 较大,所以搭建的真空室可以满足IC装备的漏率要求.

较大,所以搭建的真空室可以满足IC装备的漏率要求.

关键词:真空腔室;氦质谱检漏仪;静态升压法;漏率

真空设备在电子产品如电子管、晶体管、半导体集成电路的生产与封装中应用广泛,真空腔室的漏气程度会影响腔室压力的测量和腔室内流场的均匀性. 系统漏率和极限压力是衡量真空系统气密性好坏的重要标志. 常用的气密性检测方法有气泡法、涂抹法、化学气体示踪检漏法(例如氦质谱仪、卤素检测仪、激光检测仪等)、压力变化法、流量法、超声波法等[1].

氦质谱检漏技术具有无毒、准确的特点,在真空检漏中使用广泛. 张红军等[2]使用氦质谱检漏技术对真空绝热深冷压力容器进行检漏;王建等[3]使用了氦质谱检漏仪对 汽轮机真空系统进行检漏;韩鹏等[4]使用氦质谱检漏技术对ITER导体真空系统进行检漏.

汽轮机真空系统进行检漏;韩鹏等[4]使用氦质谱检漏技术对ITER导体真空系统进行检漏.

在IC装备真空腔室中,基片附近流场的均匀性是影响成膜的关键因素,工艺腔室的设计过程中,如何提高基片附近流场的均匀性是IC产业技术进步的一个主要问题[5]. 本文主要研究真空系统的检漏过程、气密性对腔室内流场均匀性的影响及腔室的漏率.

1 试验装置

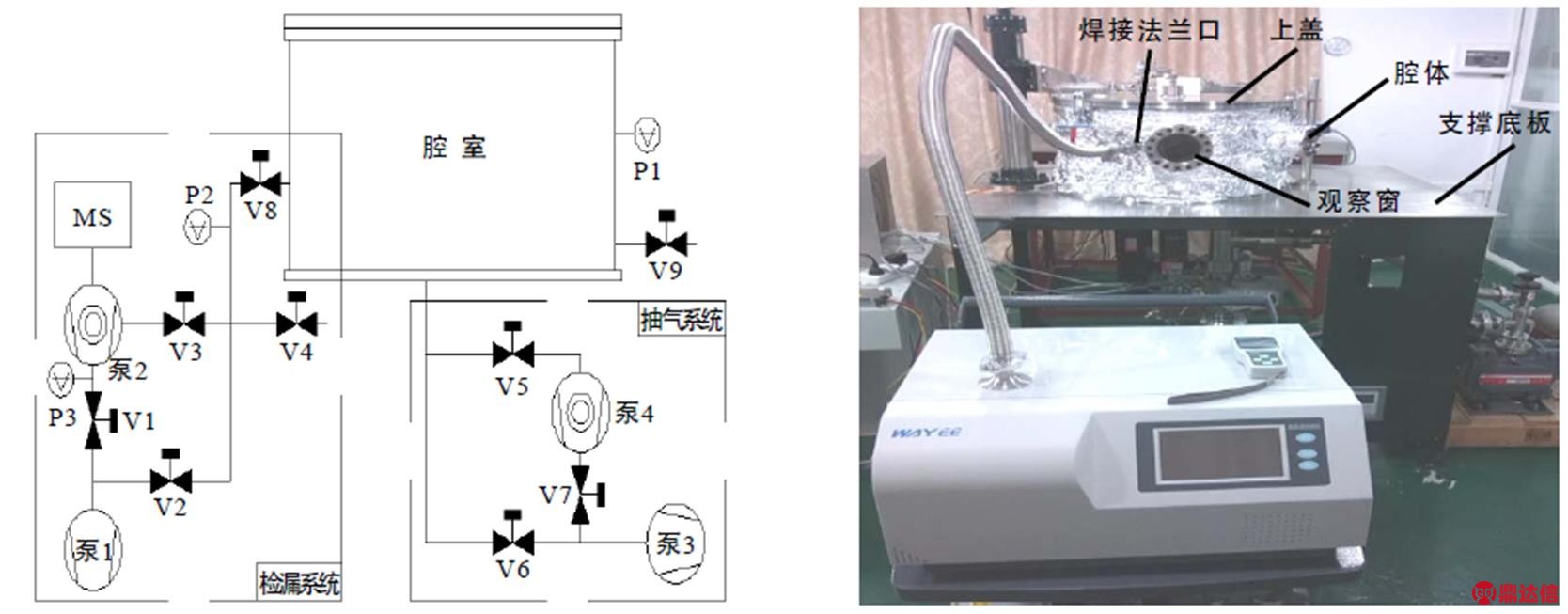

真空腔室的检漏系统主要包括抽气系统和检漏系统. 如图1所示,真空系统由上盖、腔体、支撑底板、观察窗、承载台、焊接法兰口等部件组成;腔室内径 ,高度

,高度 ,体积

,体积 ,全部采用304不锈钢制造. 本实验平台选用的是Edwards公司的罗茨泵GV80(泵3)和分子泵nEXT300(泵4),罗茨泵是干泵的一种,其优点是工作环境干净,没有油污. 由于实验平台的腔室不是很大,所以GV80罗茨泵可作为粗抽泵也可作为分子泵的前级泵. GV80罗茨泵的最大抽速可达

,全部采用304不锈钢制造. 本实验平台选用的是Edwards公司的罗茨泵GV80(泵3)和分子泵nEXT300(泵4),罗茨泵是干泵的一种,其优点是工作环境干净,没有油污. 由于实验平台的腔室不是很大,所以GV80罗茨泵可作为粗抽泵也可作为分子泵的前级泵. GV80罗茨泵的最大抽速可达 ,分子泵nEXT300的最大抽速为

,分子泵nEXT300的最大抽速为 . 在腔室的法兰口上连接了一台皖仪SFJ-211氦质谱检漏仪,该检漏仪选用机械泵D16c(泵1)为前级泵,分子泵为Leybold TW70LS(泵2),最小检漏率为

. 在腔室的法兰口上连接了一台皖仪SFJ-211氦质谱检漏仪,该检漏仪选用机械泵D16c(泵1)为前级泵,分子泵为Leybold TW70LS(泵2),最小检漏率为 . 抽真空时只使用干泵作为分子泵的前级泵,气密性检查时关闭干泵和分子泵,在已获得的真空环境直接使用氦质谱检漏仪. 在真空腔室的腔壁上安装一只INFICON的贝阿德-阿尔珀特皮拉尼真空计(P1)BPG400来测量腔室内的压力,它的量程为

. 抽真空时只使用干泵作为分子泵的前级泵,气密性检查时关闭干泵和分子泵,在已获得的真空环境直接使用氦质谱检漏仪. 在真空腔室的腔壁上安装一只INFICON的贝阿德-阿尔珀特皮拉尼真空计(P1)BPG400来测量腔室内的压力,它的量程为 到标准大气压. 在检漏仪的入口处安装了一只INFICON的皮拉尼PSG500(P2)来测量检漏口的压力,它的量程为

到标准大气压. 在检漏仪的入口处安装了一只INFICON的皮拉尼PSG500(P2)来测量检漏口的压力,它的量程为 到标准大气压;在排气口的管道上安装一只电阻规管(P3)测量分子泵排气口的真空值.

到标准大气压;在排气口的管道上安装一只电阻规管(P3)测量分子泵排气口的真空值.

a.检漏连接图 b.检漏实物图

图1 真空腔室检漏系统

2 漏率对腔室流场均匀性的影响

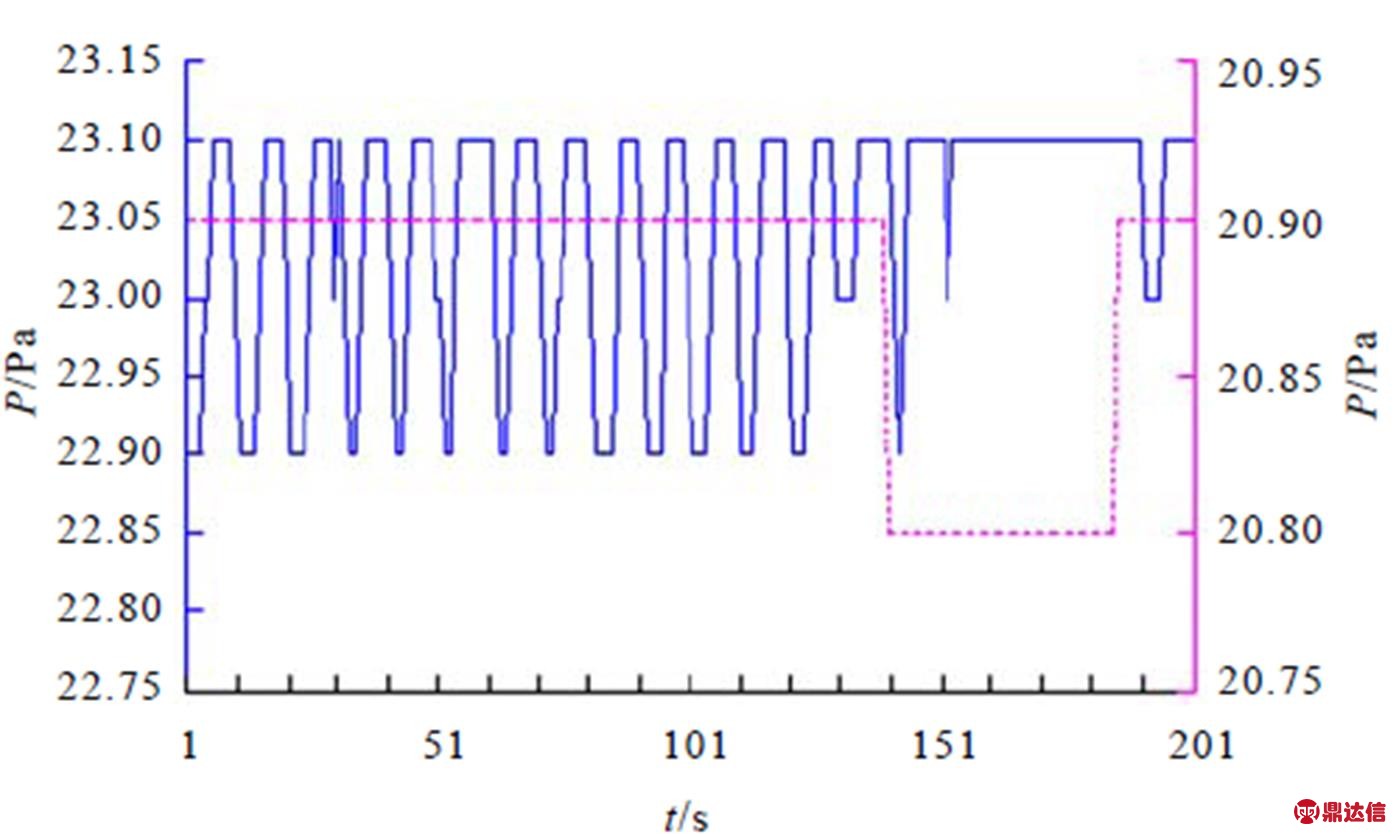

为了探索真空腔室的漏率对腔室内压力测量的影响,设定不同气密性的腔室,漏率分别为 和

和 ,往腔室内通入流量为

,往腔室内通入流量为 的

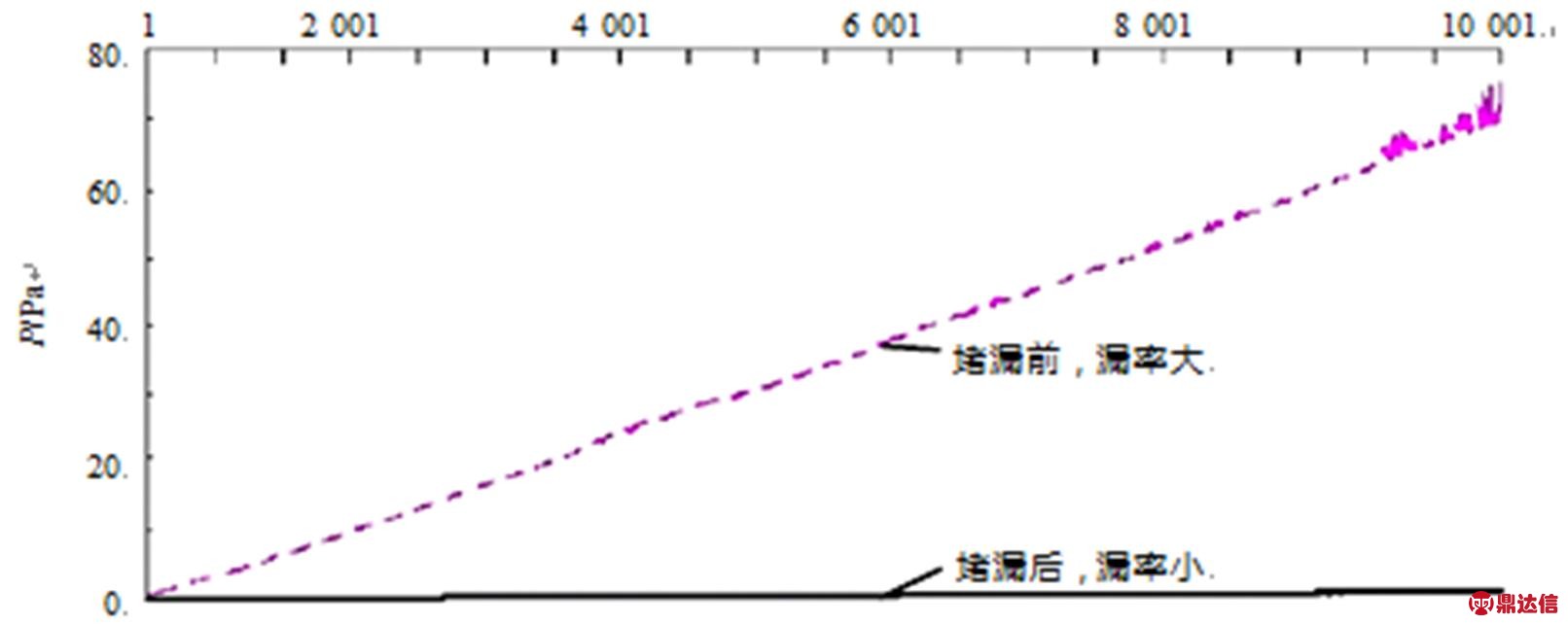

的 ,在泵的抽速相同的条件下,当真空腔室的流场达到动态平衡时,利用同一只真空规管BPG400在腔室内的同一测量位置进行压力测量,LabVIEW自动采集到的压力数据制成压力随时间变化的曲线图,具体见图2.

,在泵的抽速相同的条件下,当真空腔室的流场达到动态平衡时,利用同一只真空规管BPG400在腔室内的同一测量位置进行压力测量,LabVIEW自动采集到的压力数据制成压力随时间变化的曲线图,具体见图2.

漏率大; 漏率小

漏率小

图2 漏率不同的腔室内压力随时间的变化

由图2可知,当腔室的漏率较大时,所测得的压力值波动比较明显 ;同时,同位置处的压力值随时间变化更频繁. 因此要提高腔室内部气体流场的均匀性,必须提高真空系统的密封性、降低系统的漏率.

;同时,同位置处的压力值随时间变化更频繁. 因此要提高腔室内部气体流场的均匀性,必须提高真空系统的密封性、降低系统的漏率.

3 检漏

启动检漏仪之前应确保仪器已可靠接地. 将检漏口用专用堵头堵住,打开机箱后的电源,仪器开始启动. 完成启动后,设置检漏的技术参数,打开手动阀V8通过波纹管将检漏口与腔室连通. 打开泵组系统的电源,慢开阀V7对腔室粗抽气,当腔室压力达到几帕时,关闭阀V7. 打开阀V6,十几秒之后,启动分子泵,分子泵完全启动后再打开阀V5,对真空腔室精抽真空至腔室压力为 ,关闭阀V5,关闭分子泵,待分子泵完全停止后,关闭阀V6. 按下氦质谱检漏仪面板上的开始键,待检漏仪信号值相对稳定再对腔室进行检漏. 真空腔室的拆装部件与焊接部分(如真空腔室上的动密封处)是检漏的重点,次序为自上而下,从靠近检漏仪的部分开始,由近及远,用氦气喷枪逐一进行喷吹检漏. 若腔室有泄漏,氦气会被吸入检漏系统内部并迅速进入检漏仪,检漏仪仪表指示的读数将指示检测处的漏率大小,及时采取措施进行补漏,在相同条件下对上述部件再做一次最终检漏.

,关闭阀V5,关闭分子泵,待分子泵完全停止后,关闭阀V6. 按下氦质谱检漏仪面板上的开始键,待检漏仪信号值相对稳定再对腔室进行检漏. 真空腔室的拆装部件与焊接部分(如真空腔室上的动密封处)是检漏的重点,次序为自上而下,从靠近检漏仪的部分开始,由近及远,用氦气喷枪逐一进行喷吹检漏. 若腔室有泄漏,氦气会被吸入检漏系统内部并迅速进入检漏仪,检漏仪仪表指示的读数将指示检测处的漏率大小,及时采取措施进行补漏,在相同条件下对上述部件再做一次最终检漏.

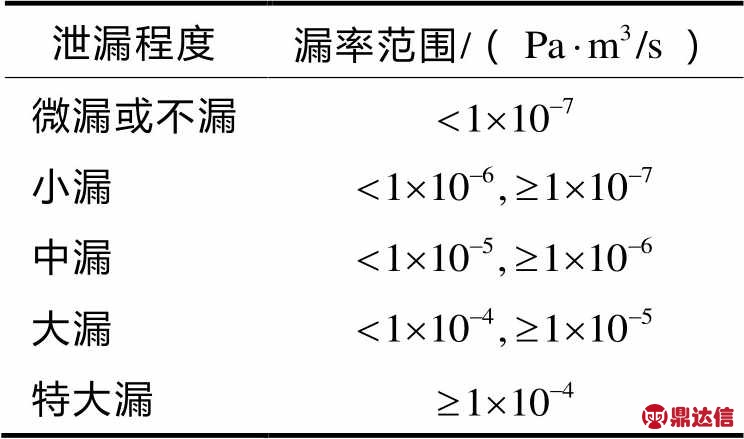

为便于分析和对比,根据查阅的相关文献,将实验测量数据与泄漏程度的关系按漏率范围进行分类[5],具体如表1所示.

表1 泄漏程度分类

真空腔室检漏的重点部位包括:腔盖上焊接的进气口、腔体上焊接的KF16法兰及观察窗、腔体底板上焊接的大法兰及动密封、真空泵入门口及法兰、与直线驱动器相连的法兰处、与feedthrough相连的小法兰处等.

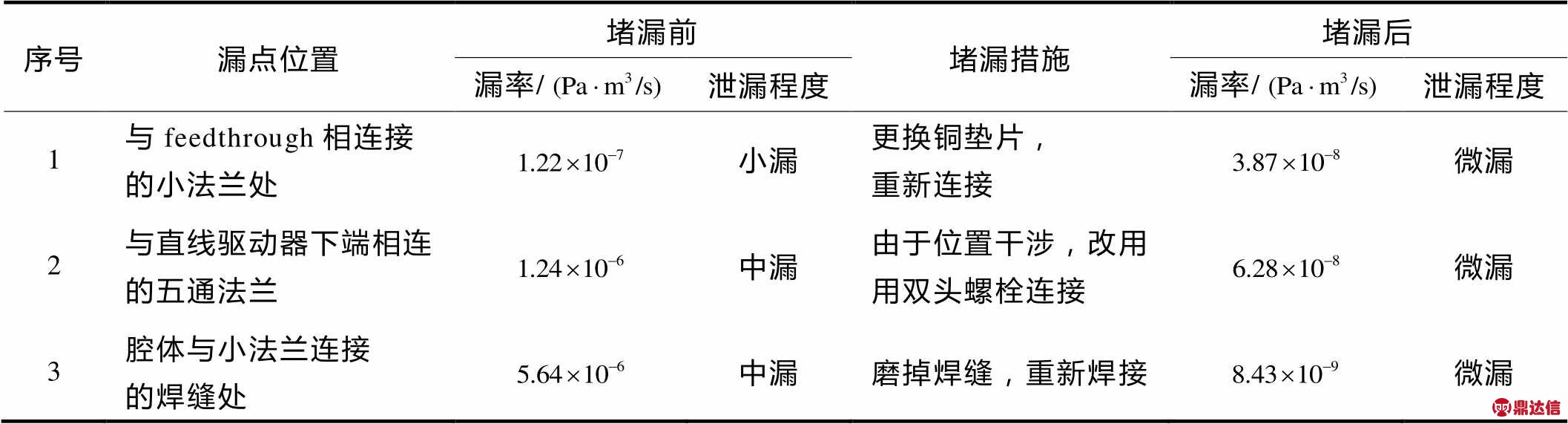

按照表1的分类方法,对各检测部位的测量数据进行归类. 本次试验被检测部位共29余处,对该真空腔室的轴封部位进行了变工况复测,最终发现小泄漏点1处、中漏点2处,具体泄漏位置和主要数据见表2.

表2 腔室泄漏点在处理前后的对照

为了达到所需的实验条件,有效改善真空腔室的真空状况,对表2中的主要漏点进行了更换铜垫圈堵漏等处理,经过多次处理并检测,结果见表2. 在真空腔室堵漏前后均对腔室进行抽极限真空,堵漏前其极限真空为 ,而堵漏后的极限真空为

,而堵漏后的极限真空为 ;结合表2数据可以看出堵漏处理后,真空腔室的气密性有了很大的提升.

;结合表2数据可以看出堵漏处理后,真空腔室的气密性有了很大的提升.

4 系统漏率

使用氦质谱检漏仪对真空腔室各组件进行检漏后,还不能明确真空腔室的整体漏率. 根据具体情况,本次试验采用静态升压法测量腔室的漏率[6].

真空系统中漏气流量的平衡表示式如下[7]:

, (1)

, (1)其中, 为真空腔室达到的压力;

为真空腔室达到的压力; 为真空泵组的极限压力;

为真空泵组的极限压力; 为真空腔室的有效抽速;

为真空腔室的有效抽速; 为由腔室外部流向腔室内部的总漏率;

为由腔室外部流向腔室内部的总漏率; 为真空腔室虚漏所形成的总“漏”率.

为真空腔室虚漏所形成的总“漏”率.

为实漏,也可称漏气,它是构件各零部件发生的气体泄漏,用来衡量个别部件漏率或总漏率.

为实漏,也可称漏气,它是构件各零部件发生的气体泄漏,用来衡量个别部件漏率或总漏率.  表示真空腔室的虚漏,包括真空腔室部件材料表面的出气、腔室内材料的蒸气、从腔室壁渗透进腔室内的气体等. 真空腔室的放、漏气之间相互影响,真空会加剧材料放、漏气的速率和流量,漏、放气也会影响真空环境的获得,有时放气也可能是腔壁将要发生泄漏的先兆[8].

表示真空腔室的虚漏,包括真空腔室部件材料表面的出气、腔室内材料的蒸气、从腔室壁渗透进腔室内的气体等. 真空腔室的放、漏气之间相互影响,真空会加剧材料放、漏气的速率和流量,漏、放气也会影响真空环境的获得,有时放气也可能是腔壁将要发生泄漏的先兆[8].

在检漏过程中,真空腔室与真空泵组是隔绝的,式(1)中的 为零,于是有:

为零,于是有:

, (2)

, (2)其中, 为真空腔室的体积;

为真空腔室的体积; 为真空腔室密封所经历的时间;

为真空腔室密封所经历的时间; 为时间

为时间 后真空腔室的压力.

后真空腔室的压力.

对于动态真空系统,只要真空系统的平衡压力能够达到工作所要求的真空度,即使系统存在有泄漏,也可以认为系统是不漏的. 对于静态真空系统来说,在一定的时间段内,系统内的压力能维持在工作所允许的真空度以下,同样也可认为系统是不漏的[4].

在动态系统中,当 时,方程(2)可改写成:

时,方程(2)可改写成:

. (3)

. (3)因此,为了满足工作压力 ,要求

,要求 不大于

不大于 .

.

静态系统(密封容器)中,若 远小于

远小于 ,则系统的漏率为:

,则系统的漏率为:

. (4)

. (4)在完全密封所有接触面的情况下,对腔室抽真空使其内部压力低于外部大气压力. 考虑到材料放气的影响,对腔室进行抽极限真空和烘烤,最后关闭真空泵组. 采用静态升压法,对真空腔室的静压系统计算整体漏率[9]. 将真空腔室堵漏前、后分别抽至极限真空后,利用LabVIEW对真空腔室内压力进行自动数据采集. 将采集到的数据绘制成曲线,如图3所示.

图3 不同漏率下腔室的静态升压图

堵漏前,腔室内的压力沿着某条直线上升,说明该腔室还存在泄漏情况:当 时,

时, ;

; 时,

时, . 堵漏后,腔室内压力上升的速度非常平缓,可认为不漏:当

. 堵漏后,腔室内压力上升的速度非常平缓,可认为不漏:当 时,

时, ;

; 时,

时, .

.

工艺腔室的体积计算如下:

.

.根据公式(4)计算得真空腔室堵漏前的漏率为

.

.根据公式(4)计算得真空腔室堵漏后的漏率为

.

.对氦质谱检漏仪检出的泄漏处进行堵漏处理后,真空腔室的漏率得到了明显的改善,计算得到的真空腔室堵漏后的整体漏率为 . 考虑到实验腔室体积较实际生产工艺腔室体积大,因此本文所搭建的真空室满足IC装备的腔室漏率要求.

. 考虑到实验腔室体积较实际生产工艺腔室体积大,因此本文所搭建的真空室满足IC装备的腔室漏率要求.

5 结论

通过氦质谱检漏仪对IC装备真空系统进行检漏,能快速准确地找到真空系统的泄漏部位,并能及时地对泄漏部位进行堵漏处理,使腔室漏率达到IC工艺漏率要求,对后续研究真空腔室内的热流场具有实际意义. 氦质谱检漏技术对于真空腔室的检漏实用性强,可在腔室泵组不停机的情况下进行多处检漏,且灵敏度高. 静压升压法只能估算真空系统的整体漏率,如何快速精确地测出真空系统的漏率是需要继续研究的问题.