摘 要:介绍了UHVCVD SiGe外延设备真空腔室及自动传输系统的具体设计,通过合理选取预备室和反应室的真空泵组,满足了设备的超高真空要求,自动传输系统则保证了反应室高洁净环境、提高外延生产效率。

关键词:自动传输系统;预备室;反应室;超高真空

由于SiGe/Si异质结材料具有优良的高频、高速、低功耗等性能以及能和传统的Si工艺相兼容,近十多年来被广泛地应用于无线通讯、卫星及光通讯等领域,许多基于SiGe材料的器件和电路都已研制成功并走向实用化。这一发展形势又促进了SiGe薄膜材料生长技术方面的开发研究。目前制备硅基SiGe薄膜材料的常规方法主要有分子束外延(MBE)和超高真空化学气相沉积(UHVCVD)两种。分子束外延(MBE)具有控制精确、能够生长特殊结构、能够实时监控等优点,但其设备昂贵、工艺复杂、运行成本高而难以实现工业化生产。相对而言,超高真空化学气相沉积(UHVCVD)技术由于系统成本低、使用方便、可大批量生产等特点而更具吸引力。UHVCVD系统的超高真空和高洁净外延环境能有效避免碳、氧等杂质元素的污染,使Si衬底保持无SiO2的清洁表面,适于制作高质量SiGe/Si材料。超高真空腔室及自动传输系统是UHVCVD外延设备获得超高真空和高洁净外延环境的前提条件,是整个设备的核心部分。

1 系统要求及布局

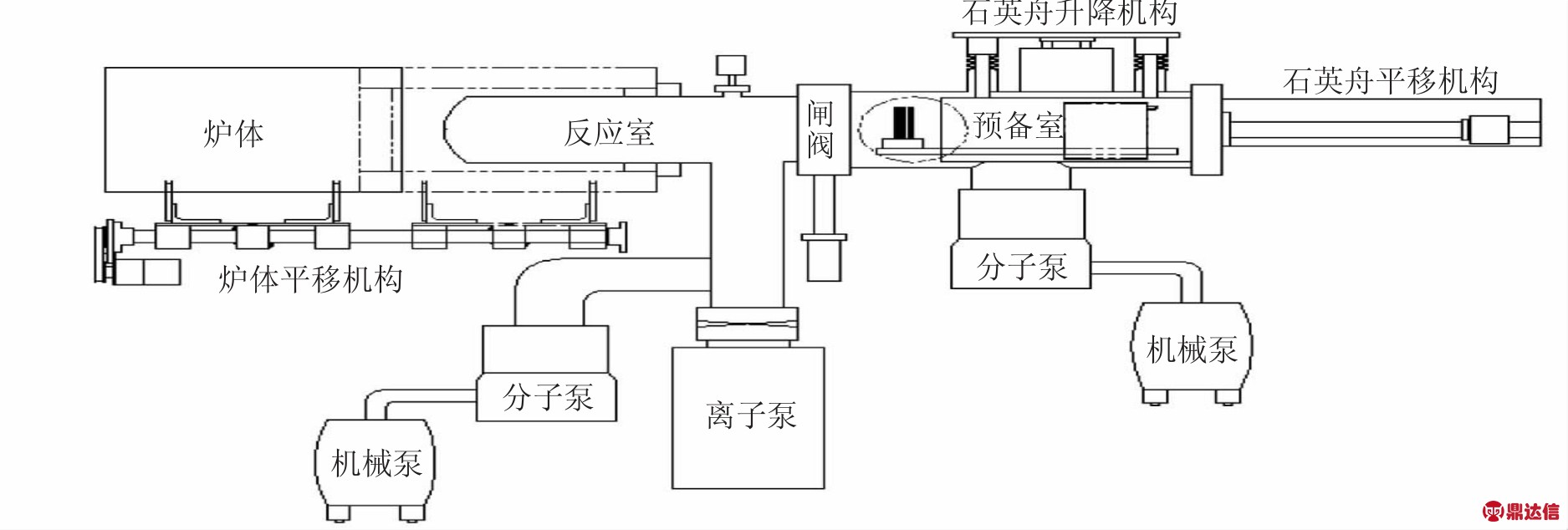

UHVCVD外延设备的反应室真空度一般要求达到1×10-8数量级,因此在超高真空的反应室前设置预备室作为装卸片室,其真空度设计要求达到1×10-5~1×10-6Pa。硅片在预真空室和反应室之间的传输及反应室进入炉体进行外延生长要求自动运行,因此设计可进行炉体平移、石英舟平移及升降的自动传输系统。总体设计后系统结构布局如图1所示。

2 真空腔室设计及真空泵组选型

真空腔室由一个预备室和一个反应室组成,预备室和反应室之间通过超高真空闸阀连接,各自由独立的真空泵组抽气。

图1 系统结构布局图

2.1 真空腔室结构设计

预备室整体采用不锈钢制作加工,两端进出口、真空泵连接口、外延片托架升降通道口及仪器探测口均焊接刀口法兰;设计活动门、观察窗用于外延片的装卸。预备室作为大气环境和反应室超高真空环境之间的过渡,在外延片从预备室送入反应室或从反应室退回预备室过程中,均保持高真空状态,避免反应室在装片和取片过程中频繁暴露大气,减少外延生长前反应室达到超高真空要求的时间,提高生产效率。

国内其他科研院所在设计加工反应室时,一般采用双层高纯石英腔体,但刀口法兰不能应用于石英材料,软性密封材料又不能承受高温,因此石英反应室在高温下获得超高真空比较难。本项目设计的反应室采用不锈钢制作加工,外延片进出口、真空泵连接口及仪器探测口焊接刀口法兰,通过超高真空闸阀与预备室相连。在反应室的工艺受热区域末端焊接炉体密封法兰和冷却水环,阻止炉体热量外扩散。

2.2 真空泵组选型

预备室真空度设计要求为1×10-5~1×10-6Pa,从工艺要求和经济性能方面考虑,确定主抽泵为涡轮分子泵,其前级泵为机械泵。机械泵抽速可按下面经验公式确定:

其中:V为预备室容积;

Pa为初始压力即大气压值;

P为抽气后压力;

t为抽气所需时间

计算得出机械泵抽速S为5.8 L/s,考虑抽速损失系数1.3~1.4,最终确定机械泵抽速为8 L/s。分子泵作为主泵,其抽速通常按下式选取:

S1=(50~10)S2

其中:S2为前级泵的抽速,同样考虑损失系数及分子泵常用规格,确定分子泵抽速为600 L/s。

反应室为工艺腔室,真空度要求达到1×10-8数量级,真空泵组设计采用机械泵+涡轮分子泵+离子溅射泵逐级过渡的三级模式。反应室的容积与预备室大体相当,因此在高真空这一真空区间选用的涡轮分子泵和前级机械泵与预备室选用的型号相同。能够实现超高真空要求的真空泵有离子溅射泵、钛升华泵和冷凝泵,其中冷凝泵极限真空度最高(1×10-11Pa),抽速最大(每秒数百万升),但冷凝剂(液体氢或氦)费用很高,导致运行成本高;钛升华泵抽速虽比离子泵抽速快,但离子泵极限真空度(1×10-10Pa)比钛升华泵极限真空度(1×10-9Pa)高,而且离子泵使用寿命(数万小时)比钛升华泵使用寿命(几十至几百小时)长,因此设计选用的离子溅射泵更适合生产型UHVCVD外延设备的超高真空配置。

3 自动传输系统功能及设计

作为生产型UHVCVD外延设备,为了保证外延生长时反应室的超高真空、高洁净环境,同时满足工艺线的生产效率,外延片的自动传输必不可少。其主要组成部分包括石英舟支架及托架、石英舟平移及升降机构、炉体平移机构三部分。自动传输流程设计为:

装片→预备室抽真空→升起石英舟→开启超高真空闸阀→平移石英舟→石英舟到位后降低石英舟托架→退回石英舟托架→关闭超高真空闸阀。上述为工艺装片流程,卸片流程相反进行。

3.1 石英舟支架及托架

外延片进出反应室是通过石英舟进行批传输,因此自动传输系统首先需设计石英舟支架及其平移托架。石英舟支架支撑石英舟一起平移进入反应室,支架末端设计的真空罩内含石英棉,在石英舟整体平移进入反应室后屏蔽反应腔阻止工艺热量往外扩散。

石英舟托架整体是不锈钢圆筒,轴向平行两侧固定无油滑轨副,用于取放石英舟支架,在磁力耦合杆的作用下实现平移;顶部与焊接波纹管相连,可自由升降。图2为石英舟、支架及托架造型图。

图2 石英舟部分

3.2 石英舟平移及升降机构

石英舟平移机构的关键是磁力进样杆,在超高真空环境中平移装载外延片的石英舟从预备室进入反应室,或从反应室退回预备室,其设计需满足的指标:

(1)不锈钢焊接加工;

(2)整体检漏,漏气率≤1×10-7Pa·L/s;

(3)平移行程≥1 200 mm。

设计选用的磁力进样杆如图3所示。

图3 磁力进样杆

平移机构还包括丝杆副和导轨机构,用于驱动磁力进样杆;丝杆副和导轨机构的前后端设置限位开关,确定行程起始点及行程安全,实现平移自动化。

从自动传输流程可看出,石英舟平移前后有自由升降动作,因此整个系统需设计升降机构。升降机构的驱动装置为导向气缸,通过焊接波纹管与石英舟托架相连。气缸的升降直接带动石英舟托架的升降,实现石英舟支架在反应腔室内的取放。

3.3 炉体平移机构

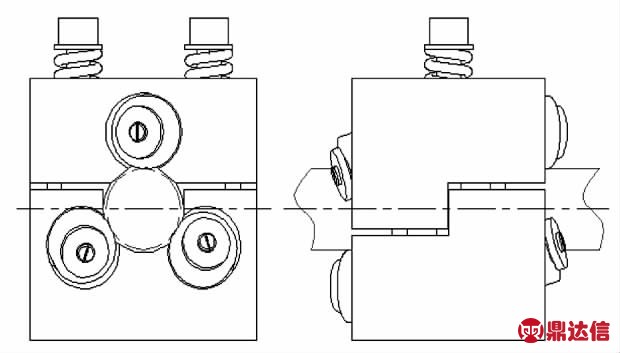

预备室和反应室各自与真空泵组相连,频繁移动难以实现,因此工艺试验前,需要将相对独立的炉体进行平移。炉体是加热关键部件,平移时需保证平稳、连续,因此设计采用光轴扭轮的专利结构,该专利设计传递扭矩较大,传输平稳、连续、无抖动、无噪音,非常适合质量较大、速度要求不快、精密关键部件的平移。光轴扭轮结构如图4所示。

图4 光轴扭轮

该平移机构的工作原理与石英舟丝杆副传递机构基本一致,只是前者为双光轴导向,后者为单光轴导向。

4 结 论

上述是对UHVCVD外延设备真空腔室及自动传输系统的设计介绍,本设计的设备装配完成后在初次抽真空时,反应室及预备室的真空度就能进入1×10-4Pa,经过若干天连续工作,预备室的真空度能达到1×10-5~1×10-6Pa的要求,反应室的真空度同样能进入1×10-8Pa的数量级,满足UHVCVD外延设备超高真空要求。

自动传输系统经过多次调试与校正,装载外延片的石英舟可以快速、平稳地在预备室与反应室之间进出,有效保证了超高真空反应室的超洁净环境,也提高了外延生产效率。