摘 要:传统的电容式微超声换能器(CMUT)采用密闭腔体,振膜两侧存在压力差不易起振,需要施加较大的偏置电压;同时狭小腔体对振膜振动产生阻碍,降低了机电耦合效率。针对这一问题,设计了带孔的振膜结构,消除了腔体密闭带来的不利影响;研究了振膜腐蚀孔的大小、位置对CMUT频率特性的影响;设计了基于表面硅牺牲层工艺的工艺流程,加工了64阵元CMUT阵列;对CMUT阵列中单个阵元进行了阻抗校准,测试了振膜的谐振特性,并进行了阵列中的阵元一致性扫查。实验结果表明:非密闭腔体带孔方膜CMUT满足设计需求,且各阵元之间一致性良好。

关键词:电容式微超声换能器;空气耦合式;带孔振膜;频率分析

1 引 言

近年来,随着硅微加工技术的进步,硅微声学器件已成为微机电系统(micro-electro-mechanical system, MEMS)最重要的应用之一[1-2]。其中,硅微超声换能器是一种重要的声学MEMS器件,可激发或检测超声波[3]。超声波具有穿透能力强、方向性好,易于获得较集中的声能等诸多优势,可用于检测成像[4-5]、定位和测距[6]等研究。硅微超声换能器属于超声检测核心器件,并且具有体积小、重量轻、功耗低、易集成和批量生产等优点,在医用超声成像、无损检测、超声显微镜、超声流量计等领域具有很好的应用前景[7]。硅微超声换能器采用MEMS工艺制作,易于制作阵元小而密集、数量大、一致性好的换能器阵列。

硅微超声换能器可分为电容式微超声换能器(capacitive micromachined ultrasonic transducer, CMUT)和压电式微超声换能器(piezoelectric micromachined ultrasonic transducer, PMUT)两种结构[8]。CMUT由振动膜、空腔、绝缘层和基底形成微小电容结构,相比于PMUT,其接收灵敏度高、带宽较宽、机电耦合效率高[9-10]。

传统的电容式微超声换能器可工作在浸入式或空气耦合式环境,多具有密闭腔体,腔内为真空或含有少量气体。为了控制CMUT的吸附电压,保持较高的灵敏度,腔体深度一般在μm量级。然而,此类腔体给膜的振动带来了困难[11]。当腔内为真空时,真空腔体内外的压差会使薄膜发生初始形变,从而改变CMUT的静态工作点,压差过大还可能造成薄膜塌陷,损毁器件[12]。当CMUT接入小信号高频交流电压时,真空腔体内的压强与外界大气压之间的压差使得膜很难起振,因此需要更大的偏置电压。此外,真空腔还导致空气耦合式CMUT的带宽很窄,给激励与检测电路的设计增加了难度,同时限制了其应用范围[13]。而当密闭腔体内含有少量气体时,由于振膜与基底之间距离很小,压膜阻尼迅速增加。狭小腔内的少量气体受到膜振动的不断压缩,会产生机械阻抗,阻碍膜的振动,降低机电耦合效率[14]。

为解决上述问题,提出了一种方形带孔振膜CMUT结构。开孔膜结构相对于密闭膜结构具有诸多优势,首先,该种结构可使振膜两侧连通,一方面可以消除真空腔内外压力差带来的不利影响,保证CMUT的工作稳定性,同时能够增加换能器的耐受性;另一方面,对于密闭腔体内含有少量气体的CMUT,开孔设计可以减小压膜阻尼,控制器件的动态响应。其次,开孔膜设计可以减小振动薄膜的机械阻抗,从而增加超声波在空气中的传播效率[15]。此外,开孔设计便于表面微加工工艺中的牺牲层腐蚀处理。

首先简要介绍了带孔CMUT器件的工作原理;然后,研究了振膜表面腐蚀孔大小、位置对CMUT频率特性的影响,并根据空气耦合式超声检测的应用需求确定了换能器各组成部分的尺寸参数;之后设计了基于表面硅牺牲层工艺的工艺流程,加工了64阵元CMUT阵列;最后,对CMUT阵列阵元进行了阻抗校准,测试并分析了CMUT阵膜的谐振特性,并对阵列中的阵元进行了一致性扫查。

2 CMUT工作原理

CMUT基于平行平板电容器原理,分别由周边固支的振膜与电极、不可动的基底充当电容器的上下极板,如图1所示。CMUT可以工作在发射模式和接收模式。在CMUT上下极板间施加直流偏置电压,振膜将受到朝向基底的静电力吸引。再向两极板间施加小信号交流电压时,振膜将随着交流信号的频率产生振动,向周边环境发射超声波。相似地,当超声波信号接近时,振膜受激振动,并在两电极间产生交流电压,通过检测此时变信号便可得到待测信息。在换能器的各组成部分中,振膜是核心部件,其形状和尺寸是决定谐振频率的关键因素,因此是换能器设计的重点讨论对象。在已经发表的研究成果中,方形和圆形是设计与加工中较常使用的振膜形状,而相比于可动面积相同的圆形振膜,方形振膜指向性较好,具有较高的分辨率和灵敏度,且制作方便,可提高版图设计与加工过程中的面积效率[16],因此本文设计采用方形振膜。

Fig.1 Structure schematic diagram of a vented CMUT

3 建模仿真

3.1 方膜CMUT谐振频率理论分析

超声换能器是超声系统的核心部件,其一阶频率确定了器件的应用范围,相邻两阶频率间隔确定了器件的抗干扰能力。传统的无孔单层矩形薄膜可以使用周边固支的方形薄板模型求解谐振频率,其自由振动方程为:

(1)

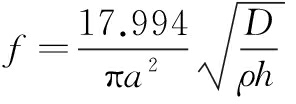

式中:w、ρ、D、h分别为矩形薄膜的位移,密度,弯曲刚度和厚度。其中D=Eh3/ [12(1-ν2)],E、ν为方形薄膜的杨氏模量和泊松比。根据板振动理论求解,得到方形薄膜一阶谐振频率为[1]:

(2)

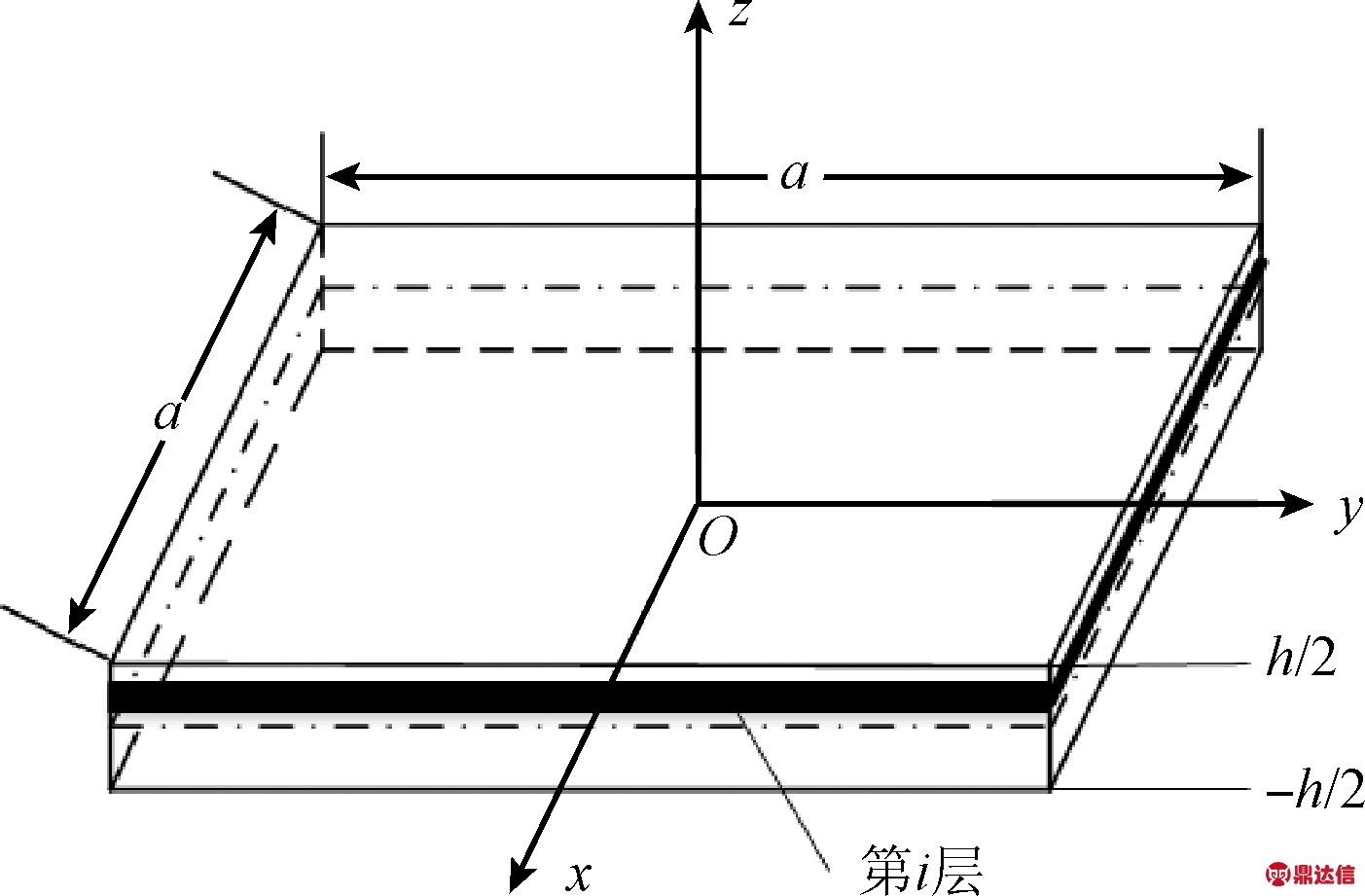

式中:a为方形薄膜边长。N层材料组成的复合薄膜结构稍复杂,如图2所示,边长仍为a,总厚度为h,第i(i=1,2,…,N)层结构用黑色标出。

Fig.2 Schematic diagram of a multilayer membrane CMUT

求解方形复合薄膜的谐振频率的一种简便做法是使用等效材料参数替换式(2)中的单层薄膜参数,其等效密度由式(3)计算,等效刚度由式(4)计算。

(3)

式中:ρi和hi分别为复合薄膜第i层结构的密度和厚度。

(4)

式中:E1、ν1和Ei、νi分别为第1层和第i层结构的杨氏模量及泊松比,h1、hn和hm分别为第1层,第n层和第m层结构厚度。

除上述方法外,使用Ritz法建立了新的解析模型,实现了快速准确地预测多层膜的静态挠度和频率响应[17]。

3.2 带孔方膜有限元仿真分析

对于带孔CMUT而言,前期研究发现,器件的频率特性不仅受振膜形貌影响,同时也受腐蚀孔形貌影响[18]。在对CMUT进行建模分析时,不仅需要考虑器件的声学、结构力学和静电学的耦合特性,还需要考虑空气腔和腐蚀孔引入的流体力学相关问题。因此无法使用上述解析模型求解带孔CMUT精确的谐振频率。有限元仿真是解决CMUT等MEMS器件多物理场问题的有效途径,故首先根据上述解析法中CMUT谐振频率与振膜尺寸的关系确定振膜尺寸的大致范围,再采用有限元建模仿真的方法,分析不同振膜形貌和腐蚀孔形貌下的谐振频率,并对CMUT各组成部分的尺寸参数进行优化设计。

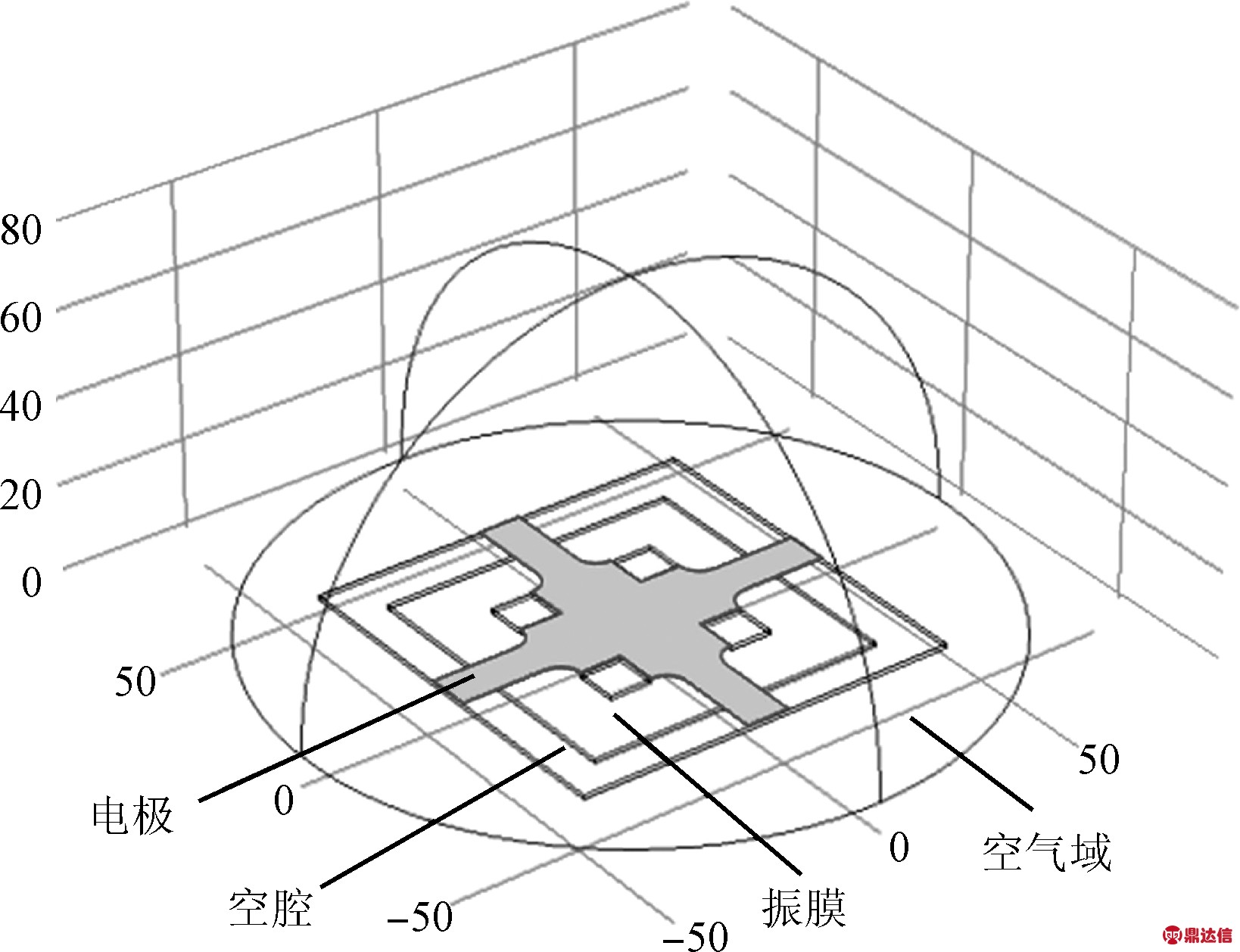

为适宜空气耦合式无损检测与评估,本文设计的CMUT工作频率设为2 MHz,振膜大小为70 μm,厚度1 μm。为保证均匀腐蚀,拟在正方形薄膜上均匀分布4个正方形腐蚀孔。使用COMSOL Multiphysics有限元仿真软件建立多物理场耦合模型,对带孔方膜CMUT的频率特性进行仿真分析。其中声场区域包括外围空气域,用于分析CMUT声学特性。机电场区域包括线弹性材料振动域(包括电极部分和振膜部分)和空腔空气域,用于分析模型的结构力学和静电问题。空腔和孔内的空气产生的压膜阻尼效应通过修正的雷诺方程求解。物理场之间的耦合关系通过在交界面互相调用边界载荷和加速度实现[19]。综上分析,建立如图3所示的三维有限元模型。其中,电极材料为金,振膜材料为多晶硅。

Fig.3 Finite element model of the vented CMUT

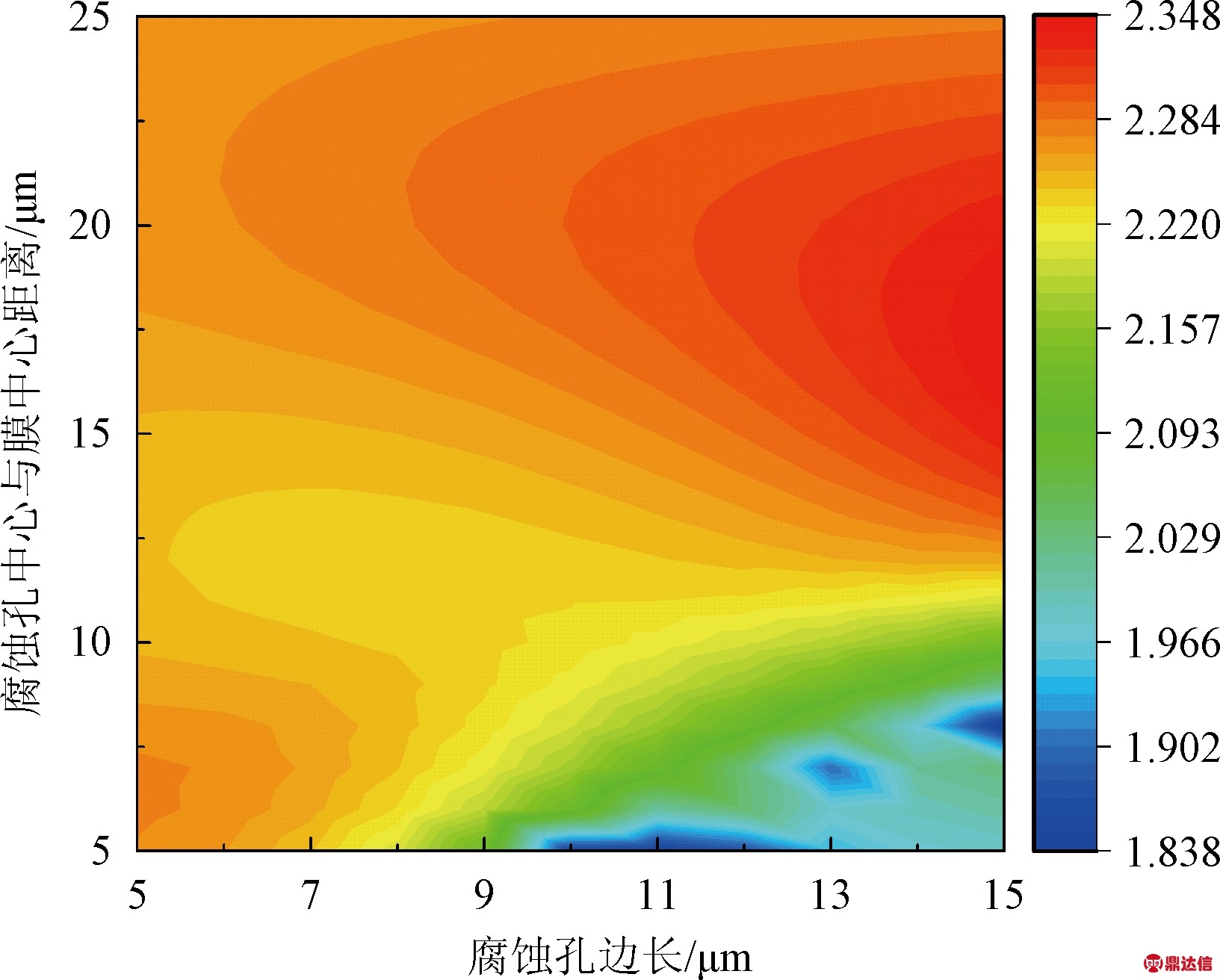

振膜尺寸固定,分别改变腐蚀孔的边长及腐蚀孔中心与振膜中心的水平距离,对带孔方膜CMUT进行模态分析。综合考虑实际工艺要求与振膜尺寸限制,设定腐蚀孔边长的变化范围为5~15 μm,腐蚀孔中心与振膜中心水平距离的变化范围为5~25 μm,步长为1 μm,共计231个模型。每个模型计算出前两阶振动频率,其中,一阶频率f1分布如图4所示,一阶与二阶频率之间的频率间隔f2/ f1分布如图5所示。

Fig.4 First-order frequency distribution of the vented CMUT

Fig.5 Frequency interval distribution of the vented CMUT

由以上仿真结果可知,腐蚀孔边长一定时,孔中心与振膜中心距离越远,振膜的一阶振动频率越高。当腐蚀孔边长为5 μm、孔中心与振膜中心距离为25 μm时,一阶频率最高。

当腐蚀孔距离振膜中心较近时,腐蚀孔边长越大,频率间隔越小,器件的抗干扰能力越差。当腐蚀孔距离振膜中心较远时,腐蚀孔边长越大,频率间隔也越大,器件抗干扰能力越强。

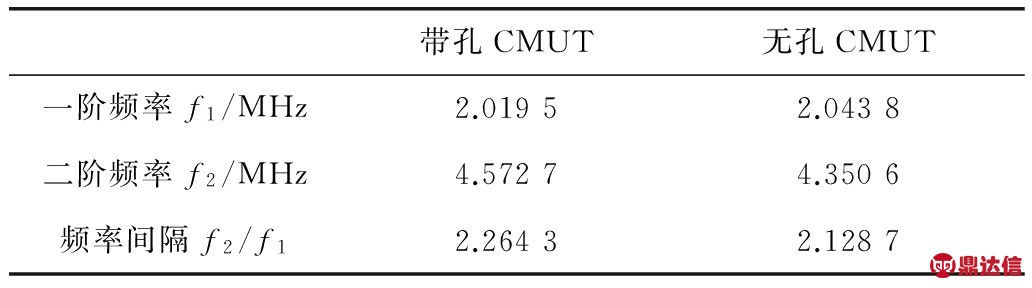

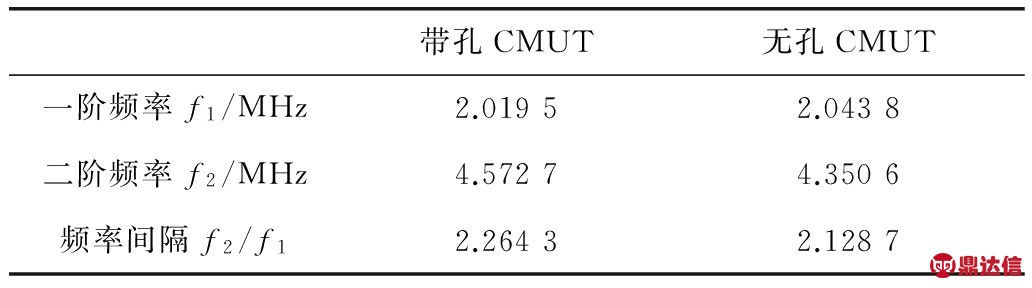

综合考虑,确定腐蚀孔边长为10 μm,腐蚀孔中心与振膜中心的水平距离为15 μm。为了对比带孔方膜CMUT与无孔方膜CMUT的频率特性,本文建立了与上文设计的带孔方膜可动面积相同的无孔方膜CMUT模型,两种CMUT频率特性的仿真分析结果如表1所示。

表1 带孔与无孔CMUT的谐振频率

Table 1 The resonant frequencies of the vented and sealed CMUTs

由表1数据对比可知,带孔结构降低了CMUT的一阶谐振频率,同时升高了其二阶谐振频率,使得频率间隔变大,增强了CMUT抗干扰能力。综上分析,带孔方膜的频率特性符合设计要求。

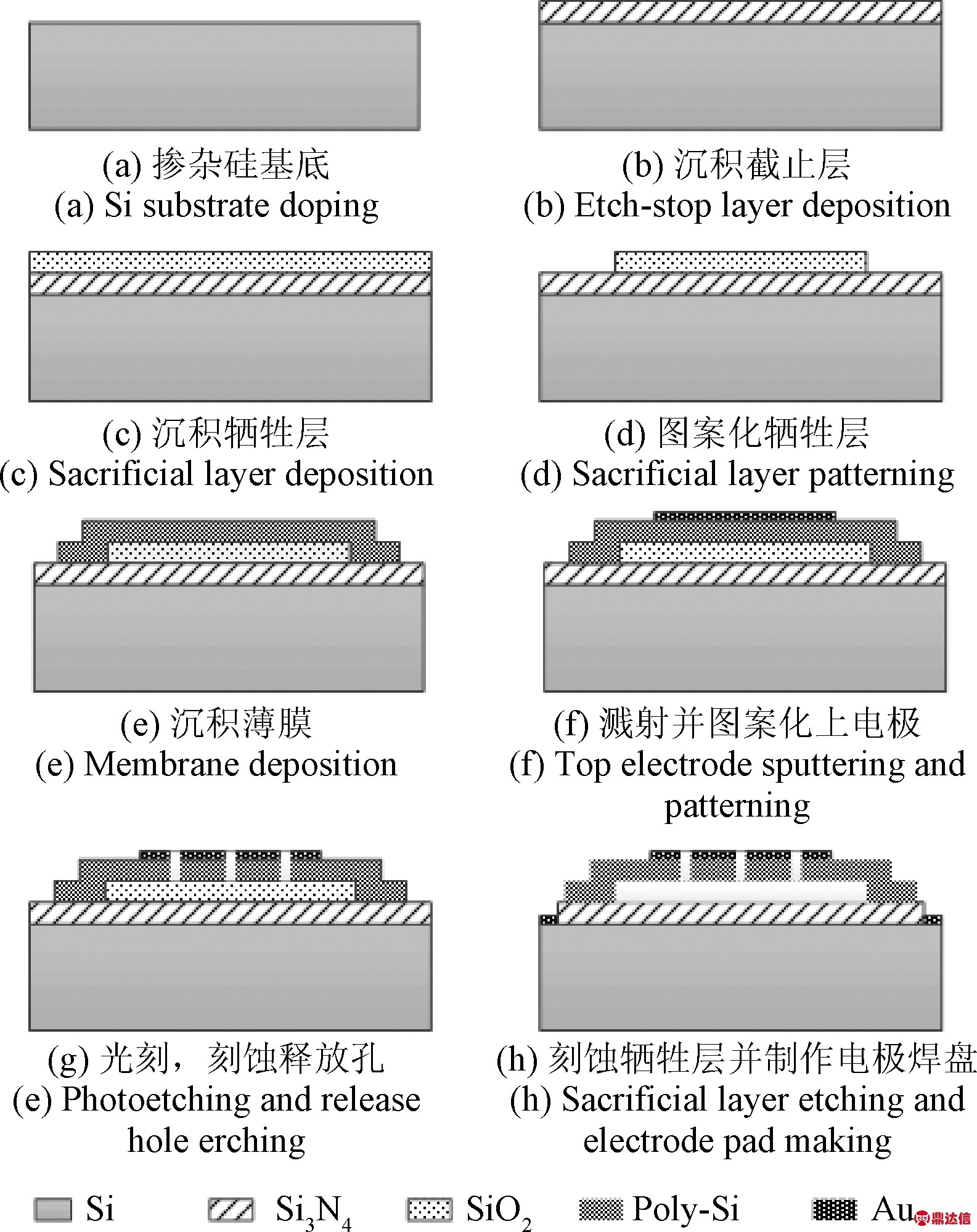

4 器件制备

表面微加工是一种微加工技术,采用薄膜淀积、光刻以及刻蚀工艺,通过在牺牲层薄膜上淀积结构层薄膜,然后去除牺牲层释放结构层实现可动结构。表面微加工在硅衬底表面上“建造”微结构,并实现复杂的装配关系。由于薄膜淀积的限制,通常情况下表面微加工结构的厚度小于10 μm,适宜加工本文设计频段的CMUT薄膜。表面硅工艺属于标准的硅微工艺,加工出的CMUT易与电子电路集成。制作如前所述尺寸的CMUT器件,工艺步骤如下:

1)选择n型<100>硅片,厚度500 μm,采用离子注入法掺杂硼离子以获得较高的表面导电性,作为底电极,如图6(a)所示。

2)780℃左右低压化学气相沉积(low pressure chemical vapor deposition,LPCVD)4 000埃氮化硅作为截止层,如图6(b)所示。

3)等离子体增强化学气相沉积(plasma enhanced chemical vapor deposition,PECVD)一层氧化硅作为牺牲层,如图6(c)所示,其厚度决定了腔体的深度。

4)对牺牲层进行图案化,如图6(d)所示,光刻的范围确定了振膜的形状。

5)进行如图6(e)所示的薄膜沉积。本文选择多晶硅薄膜,厚度为1 μm。

6)如图6(f)所示,在薄膜表面溅射并图案化厚度为0.3 μm的Au,作为CMUT的上电极。

7)如图6(g)所示,在薄膜层及上电极表面使用光刻及反应离子刻蚀(reactive ion etching,RIE)的方法开腐蚀孔,为后续腐蚀提供接触面。

8)如图6(h)所示,去除牺牲层,形成空腔;对器件定义区域以外的截止层氮化硅进行光刻及RIE,露出基底,并制作上下电极的焊盘,完成器件的电气互联。

Fig.6 Fabrication process of vented CMUT

光学显微镜下不同时刻的腔体腐蚀结果如图7所示。可观测到8 min时,腐蚀范围由中心向四周扩散,腐蚀液分散均匀,超过92%的面积完成腐蚀,且中心未见塌陷或粘连,基本达到腔体的制备标准。

Fig.7 A microscope photo of the CMUT etching effect after 8 min

5 测试结果与分析

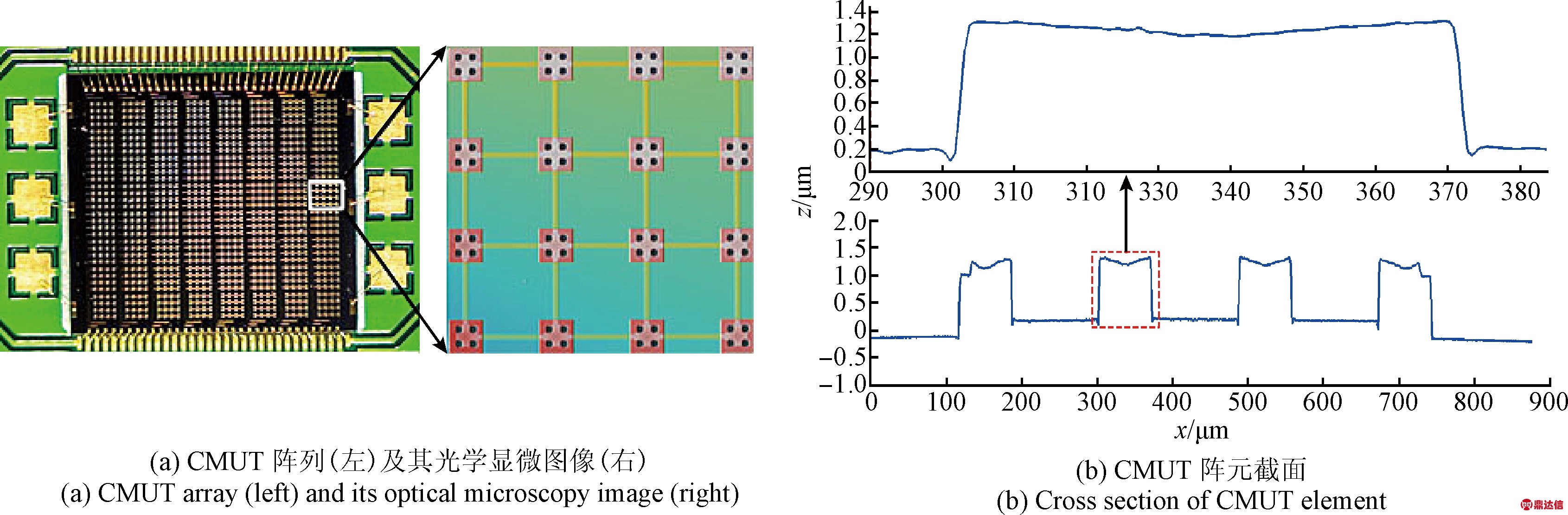

采用前文所述的表面硅工艺制作可动边长70 μm的方形振膜CMUT阵列,阵列尺寸为7 mm×9 mm,以10 μm金线键合至4.5 cm×5 cm的PCB电路板上。在Sensofar 3D光学轮廓仪下顺次扫查各个单元及引线,发现整体成像良好,腐蚀孔边缘清晰,未见明显失效,如图8(a)所示。为更好地观察振膜情况,测量了多组阵元截面图,振膜完整且一致性良好,如图8(b)所示。

Fig.8 The pictures of the vented CMUT array and its element

5.1 阻抗校准

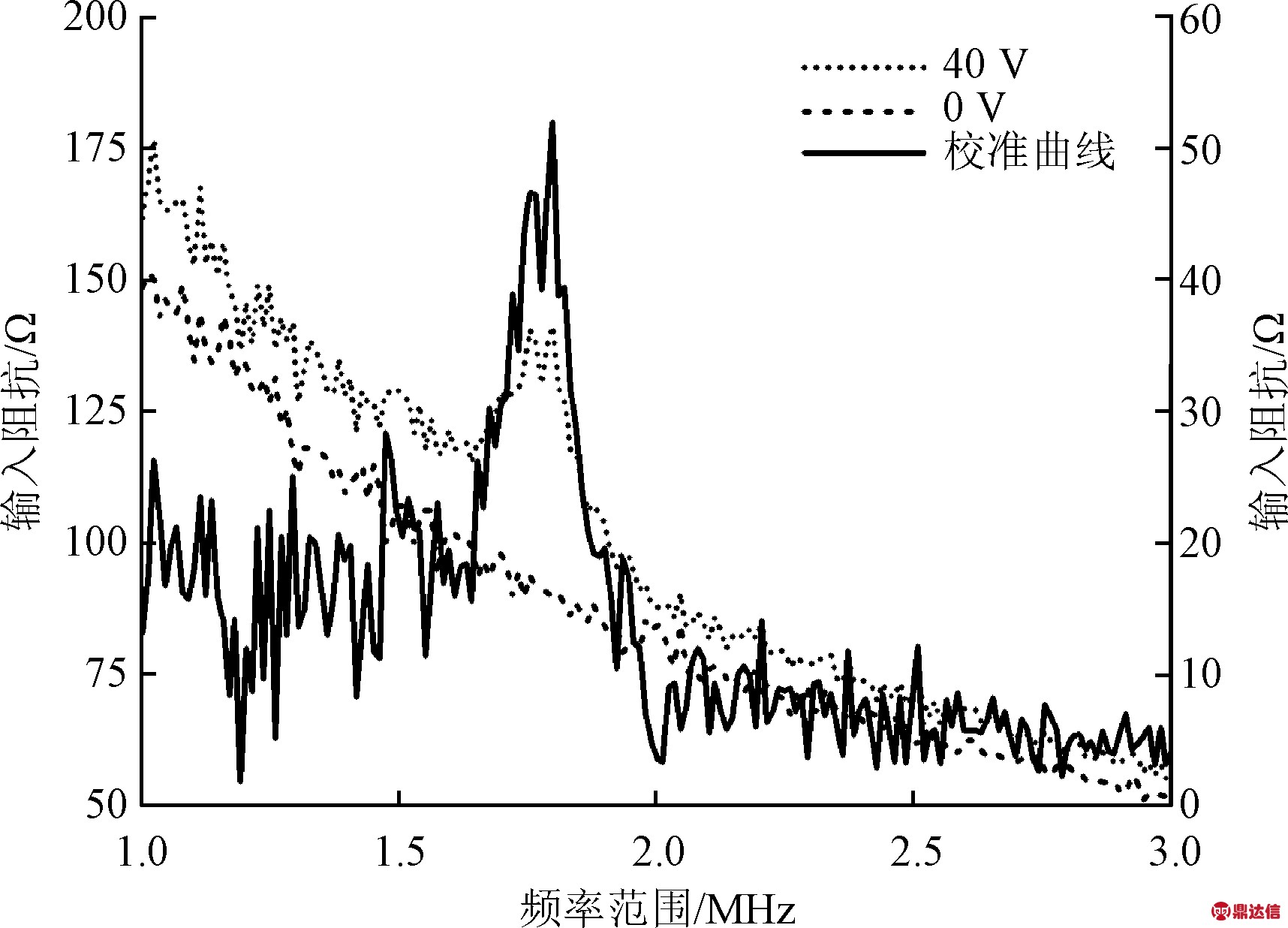

本文对64阵元的带孔方膜CMUT阵列进行谐振特性测试,测试仪器选择Agilent 4294A精密阻抗分析仪,仪器扫频范围为40 Hz~110 MHz,最多可设定801个采样点,偏置电压最大可达40 V。测试时将阵列置于超净环境下,扫频范围1~3 MHz,直流偏置分别为0 V与40 V,交流激励为1 V。注意到本文设计的CMUT阵列中有8×8个阵元,每个阵元中有4×4个振膜并联。对某一阵元进行测试时,得到的结果是16个振膜同时工作时该阵元的输入阻抗。

为保证测量结果的准确性,减小测量误差,首先测试待测阵元两端无直流偏置、仅有交流激励的情况,如图9中短虚线所示。再测试待测阵元两端施加40 V直流偏置、1 V交流激励的情况,如图9中点线所示。将两次测量的结果相减,得到校准后的器件频率响应曲线如图9中实线所示。为清晰起见,图中校准曲线使用右侧坐标Y轴。由图9可见,阵元共振点明显,一阶响应谐振频率约1.8 MHz。

Fig.9 Impedance calibration curves of vented CMUT element

5.2 谐振特性测试

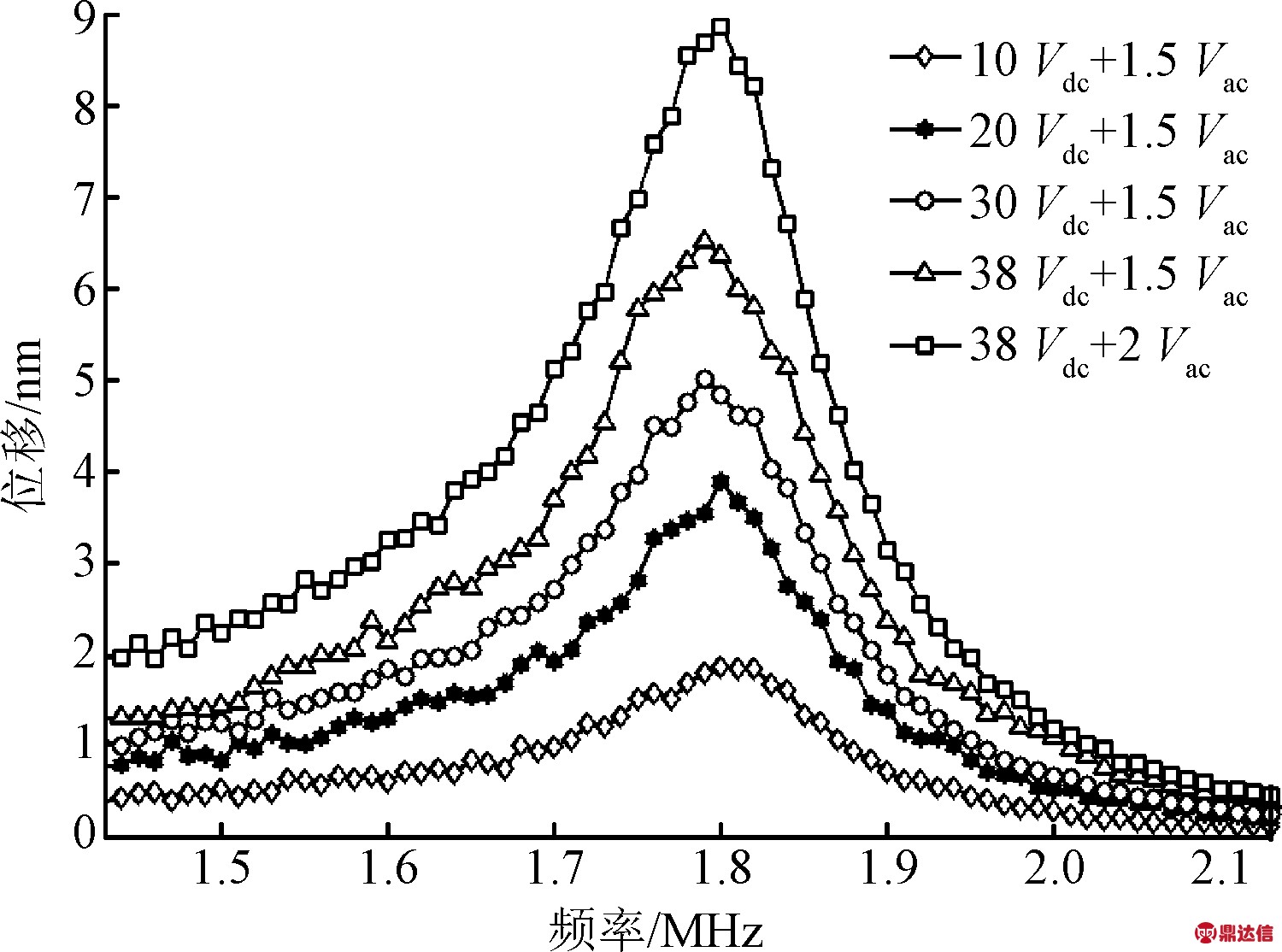

使用Polytec OFV-074显微激光多普勒测振仪测试CMUT振膜的谐振情况,初期实验使用最高电压为40 V的交直流耦合模块为芯片提供直流偏压和交流激励。

为测定不同偏置电压对CMUT谐振特性的影响,在1.5 V交流激励的前提下,直流电压分别设置为10、20、30和38 V,对CMUT振膜进行了扫频测试。最后为观察交流激励对谐振特性的影响,保持偏压为38 V,将交流激励增至2 V进行了测试。CMUT单元谐振特性测试结果如图10所示。

Fig.10 Frequency response curves of vented CMUT cell

由图10可知,交流激励不变的情况下,随着直流偏压增大,CMUT单元振动位移增大。根据弹簧软化效应理论,谐振频率会随着直流偏置电压增加而下降。但由于开孔膜腔内的空气层增加了薄膜刚度和阻尼,减弱了弹簧软化效应[13],故在交流激励为1.5 V的前提下,直流偏置电压由10 V增至38 V, CMUT单元的谐振频率只由1.81 MHz降低至1.79 MHz,相对变化率为1.1%。由此可以看出,开孔设计有利于保持CMUT在变电压环境下的谐振稳定性,并且可以得到较宽的带宽。

此外,当直流偏置为38 V,交流激励由1.5 V增至2 V时,CMUT单元振动位移明显增大,且其增幅远大于增加直流偏压带来的位移增幅。因此,在保证器件能够正常工作的前提下,可以适当增加交流激励幅值,以增大CMUT的发射声压。

5.3 阵元一致性测试

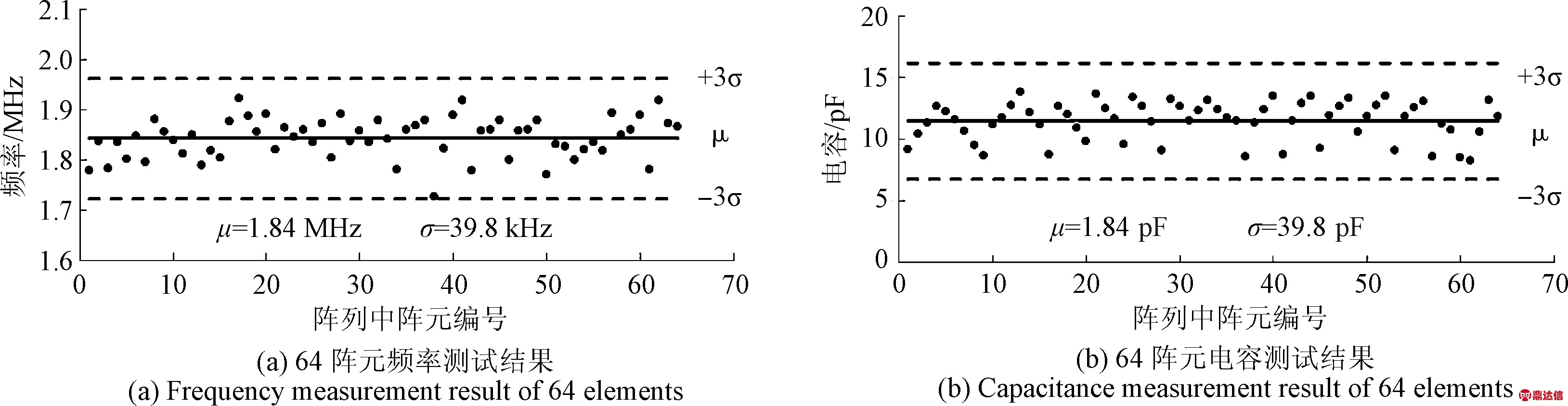

CMUT由多个阵元组成,若阵元的振动不一致,不仅会影响器件的发射性能,而且会导致其接收信号混乱,因此有必要测试阵元的一致性。谐振频率和静态电容都是CMUT十分重要的性能指标。利用Agilent 4294A精密阻抗分析仪对CMUT各阵元进行扫频测试,分别测得40 V直流偏置下的谐振频率及静态电容值如图11所示。

由图11可知,当偏置电压为40 V时,多阵元谐振频率均值约为1.84 MHz,标准差约为39.8 kHz;多阵元静态容值均值约为11.49 pF,标准差约为1.56 pF。表明CMUT各个阵元间谐振频率与静态电容值差异较小,满足一致性的要求。

Fig.11 Consistency test of frequency and capacitance of 64 elements

注意到实测结果与仿真结果存在一定差异,分析差异主要来源为:一方面由于加工工艺过程存在误差,实际加工的尺寸无法如设计尺寸一样理想化;另一方面,测试时每一个阵元中有4×4个振膜同时振动,振膜间的互阻抗会影响测试结果。并且,有限元仿真结果会受具体建模条件影响,只能作为一种较为准确的设计参考。综上分析可知,此次加工的CMUT器件满足设计要求。

6 结 论

本文设计并制作了一种空气耦合式带孔方膜CMUT,中心频率1.8 MHz左右,主要工作如下:

1)使用有限元软件仿真了带孔方膜CMUT的频率特性,讨论了孔大小及位置对CMUT频率特性的影响,为换能器的优化设计提供了参考。

2)设计了表面微加工工艺流程,加工了64阵元CMUT阵列。光学显微镜下可观测到器件腐蚀过程良好,未出现粘连或塌陷。

3)对CMUT进行了一系列测试实验,对其阻抗特性、谐振特性和阵元一致性进行了分析。由阻抗校准实验得到,本文设计制作的CMUT的谐振频率为1.8 MHz,其谐振频率下的输入阻抗为53 Ω。谐振特性测试实验发现CMUT能够在10~38 V的偏置电压范围内稳定工作,其谐振频率基本不变,并且随着电压升高振动位移变大。阵元一致性测试实验结果表明CMUT阵列中的阵元一致性良好。综上分析可得,本文制造的非密闭腔体带孔方膜CMUT满足设计要求。