摘要该文通过对电容式微超声波换能器电容值测试分析了传感器的电容性能。该文设计的电容式微超声波换能器是由电容阵列组成的,主要是利用电容的改变来实现能量的转换。它是基于硅硅键合技术的微机电系统的电容式超声传感器,由其制作的传感器误差小、工艺流程简单且能进行量产。利用E4990A阻抗分析仪测试传感器电容值在工作电压下随频率的变化,得出频率为400 kHz时电容值为617.67 pF。并且利用该仪器对传感器进行C-V测试分析而得出其电容的实际值与理论值的误差仅为1.6%。所得结果为对传感器进行理论计算提供了重要支撑,并且为后续转换电路的设计提供了数据支撑。

关键词微机电系统,ANSYS,电容式微超声波换能器,E4990A阻抗分析仪,工艺流程

1 引言

目前水下环境感知和水下目标探测与识别主要基于以下两种技术:光学成像技术和超声成像技术[1]。光学成像技术主要应用光学摄像机进行成像,光在水中的吸收和散射特点制约了水下光学成像系统的性能。在清澈的海水中能见度约为20 m,在浑浊的水中探测目标时,由于水对光具有很强的散射效应和吸收效应,即使利用水下探测灯,探测距离也非常有限,成像也存在细节模糊、亮度不均匀、图像信噪比低和图像对比度差等问题。由于超声波在浑浊水环境中具有很好的穿透性且不受光照限制,近几年,随着微机电系统(Micro-electro-mechanical system,MEMS)的发展和工艺条件的改善,人们对基于MEMS的超声传感器的研究越来越重视。然而,目前对于电容式微超声波换能器(Capacitance micro ultrasonic transducer,CMUT)的研究还主要集中在软件仿真和工艺制作阶段,对于传感器的测试、评价传感器的性能指标的研究比较少,并且由于受各种因素的影响,如材料衬底的掺杂浓度、封装的材料等[2],导致仿真出的结果与实际生产出的传感器参数差别较大,针对这种现象,本文进行了研究。

2 工作原理与结构设计

2.1 工作原理

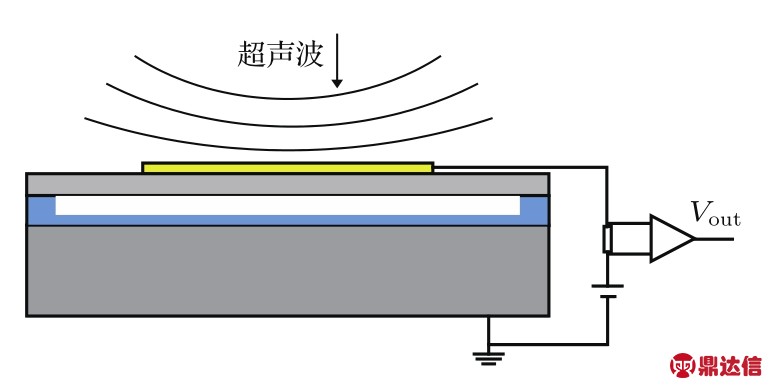

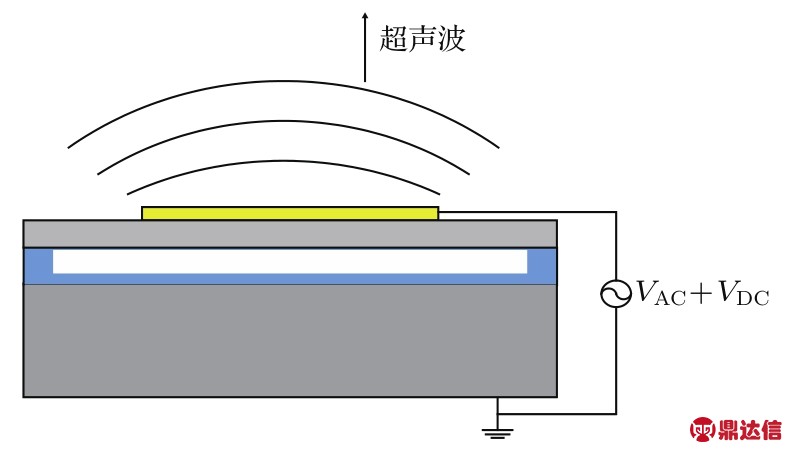

目前大多数超声换能器都采用方形结构设计,原因是硅片背面的各向异性腐蚀只能产生方孔,从而形成方形的隔离层[3]。但是超声换能器膜的方形结构会造成应力分布的不均匀,从而导致换能器灵敏度不高以及成品率低,另外在方形膜尖角处产生的应力集中导致时效破裂也是必须解决的问题[4]。基于以上缺点,本文采用的是圆形膜结构。CMUT的工作主要依靠静电力。本文在超声换能器的上电极与下电极施加直流的偏置电压,则薄膜会受到静电力的作用而向下运动。随着薄膜位移的增加,薄膜回复力也会增大,与静电力达到平衡,此时当有超声波作用在薄膜上从而引起薄膜的振动,这样电容就会发生变化,外界电路可以实现将电容的变化转化为电压的变化,这是超声换能器的接收模式[5],如图1所示;在发射模式下,将直流偏置电压及交流激励同时施加到薄膜电极上,产生的静电力会使薄膜在超声频率范围内振动,薄膜振动转化为声能并传播到周围的介质中,引起振动从而实现超声换能器的发射[5],如图2所示。

图1 接收模式

Fig.1 Reception pattern

图2 发射模式

Fig.2 Emission pattern

2.2 结构设计

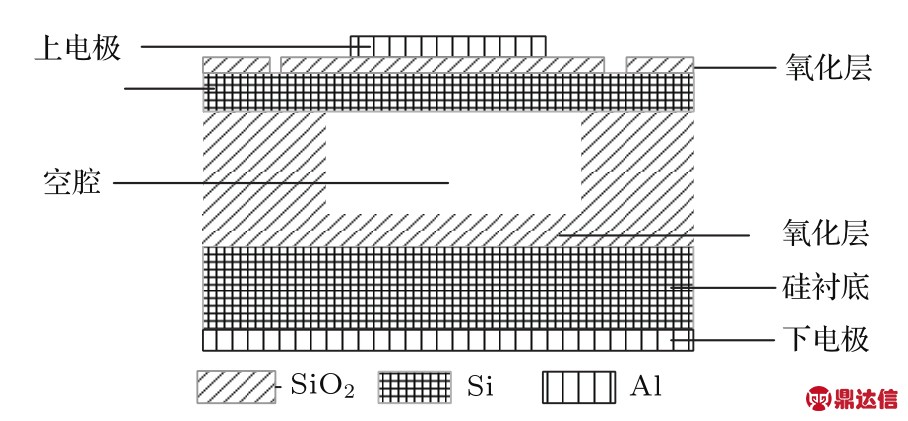

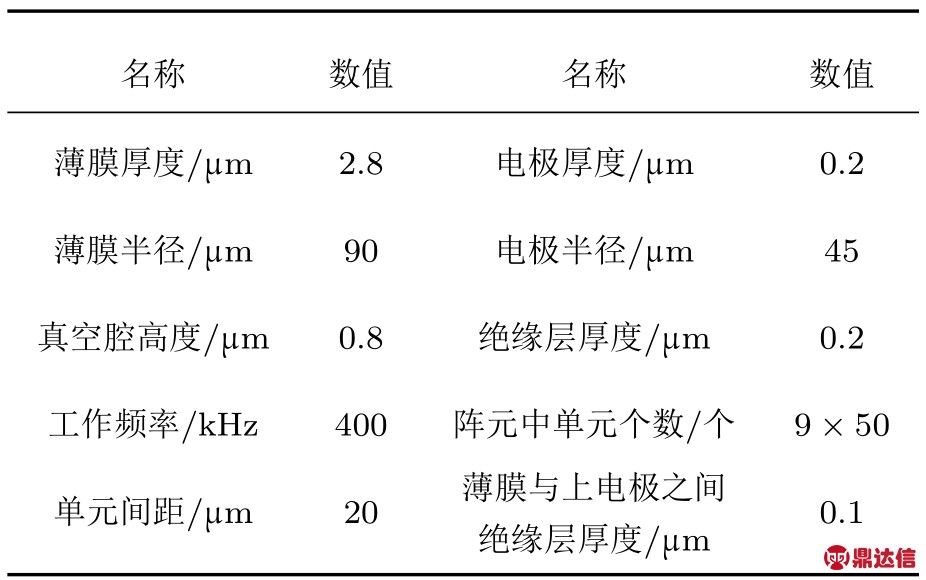

传统的压电式超声传感器存在着很多的缺点,例如压电材料与工作介质阻抗失配、探测距离短、工作温度范围小[6]。由于这些缺点使压电式超声传感器的发展和应用受到了很大的制约。但是CMUT是由电容阵列组成,从而很好地克服了这些缺点。CMUT是由振动薄膜、硅衬底、绝缘层、金属上电极及边缘支撑组成,硅基底为重掺杂硅晶片,用作下电极,溅射铝形成图形化上电极,并且使金属电极面积为传感器振动薄膜面积的一半,从而使传感器具有较低的吸合电压和较大带宽值及机电耦合系数[7],其结构如图3所示。本文设计的CMUT工作频率为400 kHz,结构参数如表1所示。

图3 传感器结构

Fig.3 Sensor structure

表1 CMUT阵元参数

Table 1 Element parameters of CMUT

3 理论分析与结构仿真分析

3.1 支撑宽度的确定

本文设计的CMUT是由16个阵元(element)组成,1个element是由450个单个微小敏感单元(cell)组成。设计传感器在确定element中两个cell之间的距离时,大多是通过MATLAB仿真得到,但是由于进行MATLAB仿真都是通过公式进行理论分析,所以其与实际值还是有一定的差距,本文通过ANSYS仿真,所得的结果更精确一些。由于单个CMUT单元中包含多个cell,同时各个cell的间距决定了单元的填充率,填充率增大,输出位移、声压、灵敏度都会增大,因此设计过程中需要提高单元填充率[8],这就要求cell的间距尽可能地小。但是由于工艺的限制和工作电压的考虑,各个cell间距也不能太小,因此需要通过仿真确定一个合适的间距[9]。如图4所示,在ANSYS仿真中,在其膜表面取一条通过膜中心的路径AB,通过仿真得到其膜表面所受的压力,膜的半径为90µm,建立模型时取边缘支撑的宽度为20µm,单元中每个cell上的应力分布均匀,最大应力为63 MPa(小于200 MPa),满足可靠性要求[10]。根据图4所示在边界有一段膜所受的压力为零,根据图中部分数据得到其支撑的宽度为10µm。

图4 路径AB上薄膜应力

Fig.4 The membrane stress on the pathAB

3.2 有限元分析

下面是本文利用ANSYS对CMUT在水中进行的有限元混合场仿真分析:

根据设计的结构尺寸建立有限元仿真模型,薄膜采用SOLID187单元建模,空气隙采用TRANS109单元建模,进行模态分析得出:一阶工作频率为400 kHz,二阶工作频率420 kHz,三阶工作频率为520 kHz,四阶工作频率为870 kHz。对其进行静力分析,在膜上定义一条路径,使薄膜产生的位移映射到定义的路径上,通过静力分析得到最大位移[8]D,如图5所示。

图5 路径AB上薄膜位移

Fig.5 The membrane displacement on the pathAB

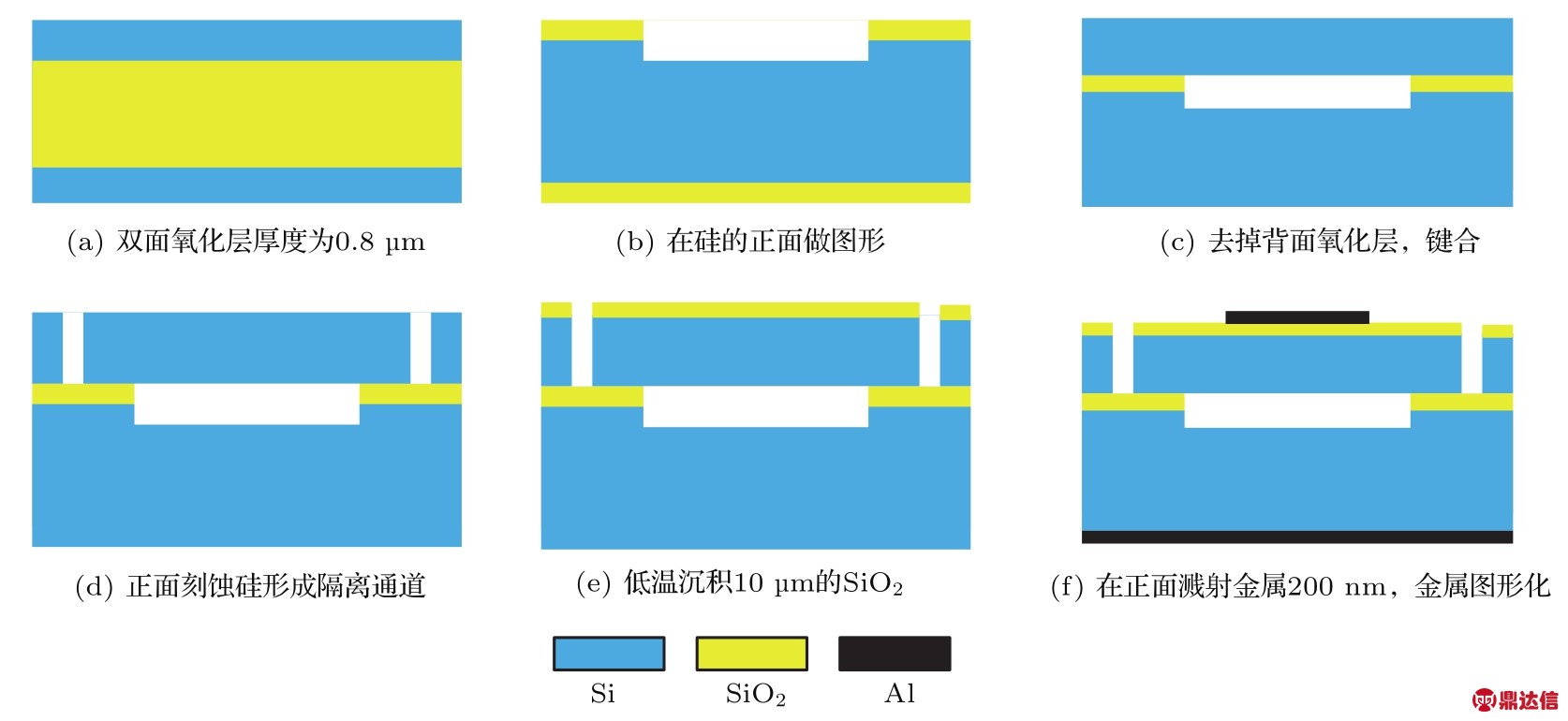

4 工艺流程

工艺要求及工艺具体流程如表2、图6所示,芯片显微图见图7。

这种工艺设计在element之间增加隔离通道的目的是:(1)减小寄生电容;(2)可有效避免各阵元间的串扰。

图6 工艺流程图

Fig.6 Process flow diagram

表2 工艺流程

Table 2 Process flow diagram

图7 芯片

Fig.7 Chip

5 CMUT测试

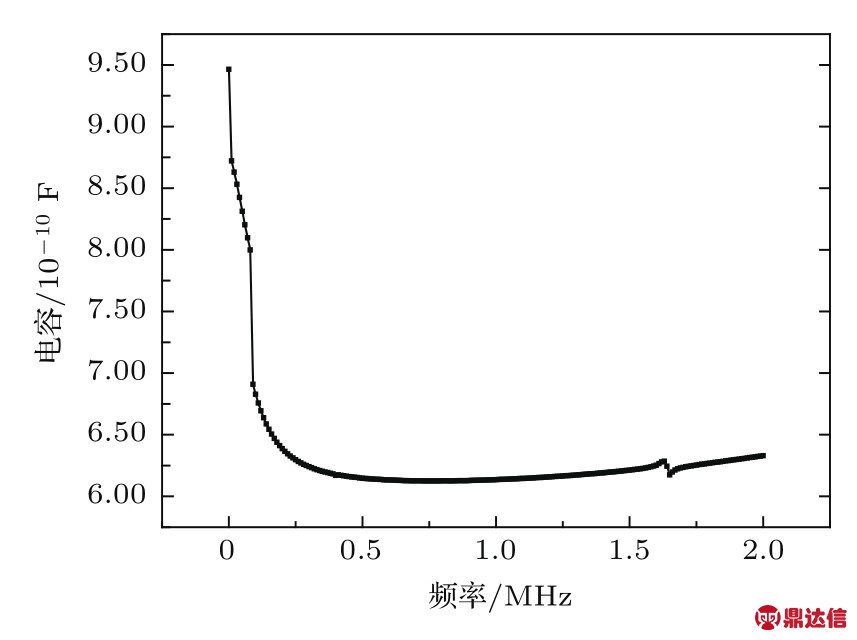

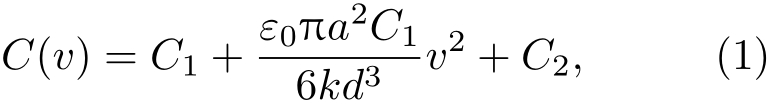

5.1 电容实际值随频率的变化

CMUT的电容值会随着工作频率的变化而发生相应的变化,而其在工作频率处的电容值对我们研究CMUT的接收和发射性能具有非常重要的意义。CMUT的电容值决定了传感器带宽的下限值,当电容增大时,传感器的带宽减小[11]。电容值随频率的变化值对于研究CMUT的带宽具有非常重要的意义,利用E4990A阻抗分析仪测试CMUT的电容值会随着工作频率的变化而发生相应的变化时,设置CMUT在工作电压下,激励设置为500 mV,得出CMUT的电容值随着频率的变化,频率为400 kHz时电容值为617.67 pF,如图8所示。

图8 电容值随频率变化

Fig.8 Capacitance varies with frequency

5.2 C-V测试

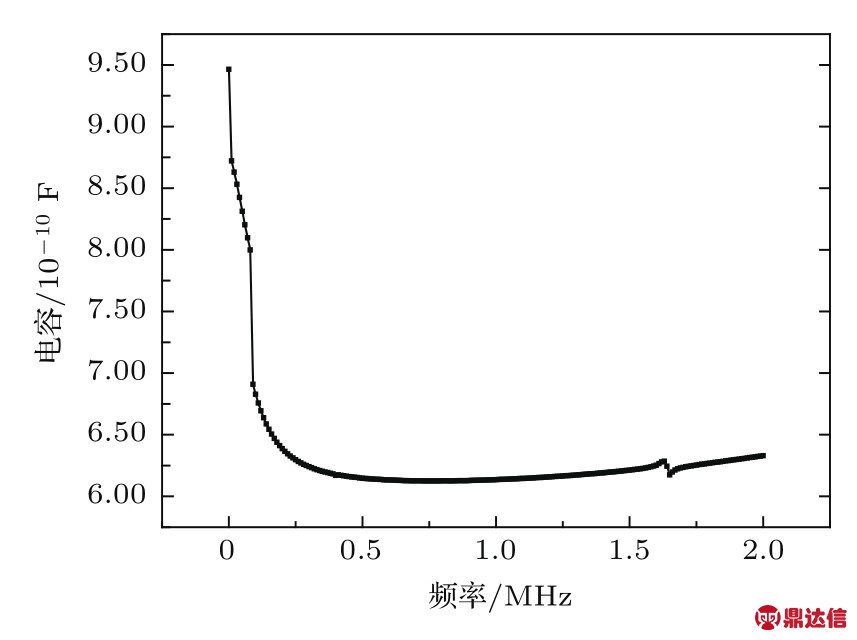

5.2.1 理论值

对于一个理想电容,其电容值的计算公式为C0=ε0S/d0(ε0为真空介电常数,S为有效面积,d为有效腔高)。当不考虑CMUT的边缘效应,还有电极与电极之间、引线之间、焊盘之间、器件与地之间的寄生电容时,其可以看作一个理想电容[6]。本文设计的CMUT各个cell之间用金属线相互连接,设置的线宽为20µm。当我们把金属线等都看作理想电容时,对其进行理论计算:

(1)上电极与衬底之间的电容和引线之间的电容为C1;

(2)衬底之间的电容为C2;

(3)膜与下电极之间的电容为C0。

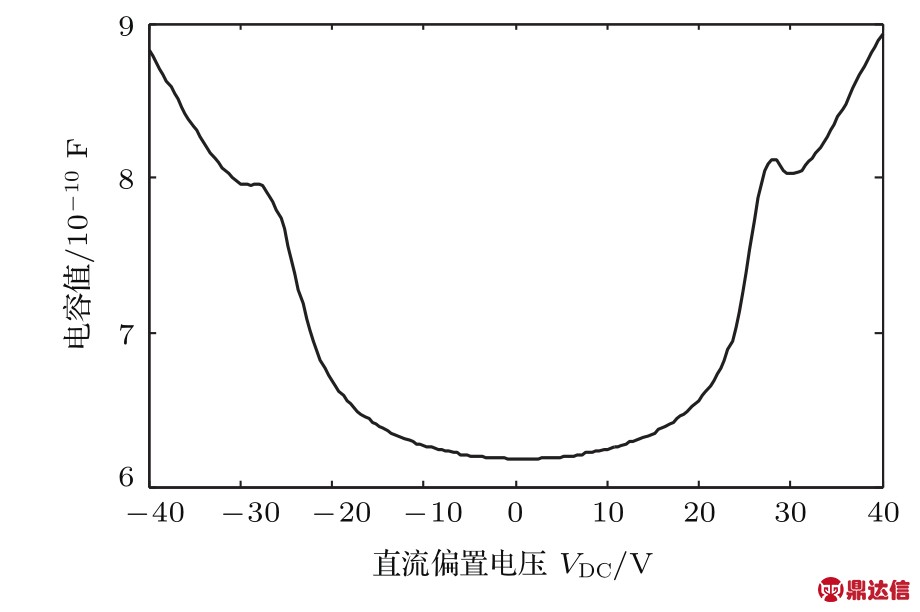

另外,C1与直流偏置电压有关,C2与直流偏置电压无关,其总的理想电容值为

其中,a为半径,k为弹性系数,v为直流偏置电压。理论分析如图9所示,其中在电压零偏置时电容为6.2655×10−10F。

图9 电容的理论值

Fig.9 Theoretical value of capacitance

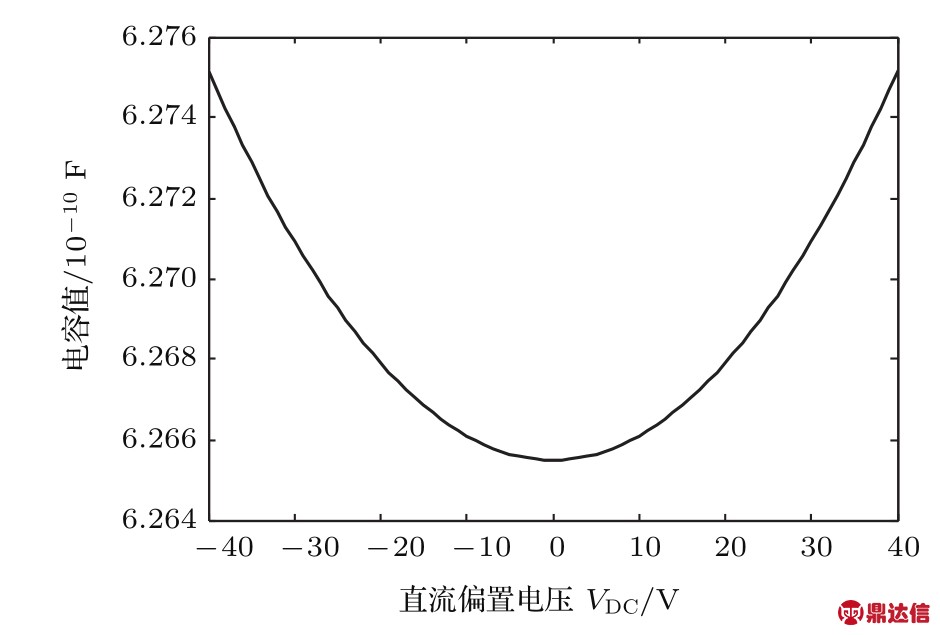

5.2.2 误差

利用E4990A阻抗分析仪测试的电容的实际结果如图10所示,在直流零偏置时电容值为6.36878×10−10F,电容的理论值与测试值的误差约为

图10 电容的测试值

Fig.10 Test value of capacitance

根据分析1.6%的误差来源可能有:(1)传感器的边缘效应;(2)产生的寄生电容等。

6 结论

本文详细地介绍了电容式微超声波换能器的工作原理。由其制作的传感器误差小,工艺过程(采用阳极键合工艺)简单,能进行批量生产。利用E4990A阻抗分析仪研究了CMUT的电容值随工作频率的变化,得出了传感器的频率特性。紧接着利用该仪器分析了CMUT的C-V特性,得出实际值与理论值的误差仅为1.6%,说明采用这种工艺误差非常小,特别适用于传感器的生产。本文为CMUT结构和性能的后续研究提供了参考。