摘要:采用三步热舟蒸发制作法研制了真空紫外Al/MgF2 反射镜,研究了改善制备工艺有效提升反射率的方法。在两层Al/MgF2 反射镜制备过程中,第一步在室温石英基板上快速蒸发厚约70nm 的铝膜;第二步在铝膜表面迅速蒸发厚约10nm 的MgF2;第三步先对基板加热到一定温度后,再在Al+MgF2 的表面上蒸发15~20nm 厚的MgF2。通过调整基板温度(室温、100 ℃、200 ℃和300 ℃),研究了基板温度对Al/MgF2 反射率的影响。真空紫外反射率计测试结果表明:第二步蒸镀MgF2 之后增加基板温度有利于提高反射镜的反射率;MgF2 薄膜的厚度对反射镜的反射率起到一定的调制作用,MgF2 厚为26.7nm 的反射镜在122nm 处的反射率达85%。在实验室环境下存放1个月和5个月后,反射镜的反射率没有变化。研究结果为真空紫外光学系统需求的高性能光学元件的研制提供了技术基础。

关 键 词:真空紫外反射镜;Al/MgF2 反射镜;基板温度;反射率

1 引 言

在80nm 真空紫外至红外波段,铝膜具有很高的反射率,但在大气环境下铝膜表面极易生长一层氧化铝,这层氧化铝会大幅降低铝膜在160 nm 以下波段的反射率,从而影响铝膜在该波段的应用。MgF2 在其吸收边115nm 以上波段的吸收系数小,可作为铝膜的保护层,防止铝膜表面氧化,并调制铝膜在真空紫外波段的反射率。自20世纪60年代以来,在真空紫外波段的天文观测、同步辐射和自由电子激光等研究中,人们都将Al/MgF2 作为高反射镜的重要材料。制作铝膜时,室温下基板的反射率高,如果基板温度高于50 ℃,反射率则会因铝膜的晶粒增大、表面粗糙度增加以及氧化作用而下降;并且温度越高,下降越明显,特别是在200nm 以下波段,反射率下降得更明显[1]。在蒸镀MgF2 薄膜的过程中,基板温度越高,MgF2 膜层的晶粒越大,其性能越与块状晶体接近,吸收系数越小,一般在300℃时可形成较为致密的薄膜。如果在加热基板上制作Al和MgF2 膜,当基板温度超过100 ℃时,反射镜的反射率会因铝膜中的晶粒尺寸增大、表面粗糙度增加以及高温环境污染而下降[2]。因此,人们研制Al/MgF2 反射镜的重点是在室温基板上采用热舟蒸发[1-15]、蒸发与溅射组合[16-17]、溅射[16]等方法提高反射镜的反射率。通过改变真空度、蒸发速率、镀膜材料等参数,确定了影响Al/MgF2 反射率的关键因素,据此制作的反射镜在121.6nm处的反射率超过80%。不过这个反射率与理论反射率还有较大差距,可能是由于MgF2 薄膜的吸收造成的。提高基板温度可以减小吸收,但这样会降低Al/MgF2 的反射率。2012 年,Manuel等人[12]提出了三步蒸发制作Al/MgF2 的方法,他们首先在室温基板上制作铝膜,减小了因基板温度高而造成的晶粒尺寸增加、表面粗糙度增大等对反射率的影响;然后,通过在铝膜上迅速蒸镀一层5nm 厚的MgF2,减小了铝膜在加热过程中表面氧化和受污染的可能;最后对基板加热到220 ℃后再蒸镀一层MgF2,使得薄膜在某波段达到最高反射率。采用这种方法制作的Al/MgF2反射镜在120nm 波段以上的反射率可达90%以上,且在115~120nm 波段内反射率的提高幅度会更大。但受机器条件的限制,这些研究中基板温度仅为220 ℃,还没有达到一般MgF2 薄膜制作时的300 ℃及以上。国内在Al/MgF2 反射镜方面也开展了一些研究工作,反射镜反射率在130nm 以上波 段已 达80%[13,15]。本 文 开 展 了 不同基板温度的三步热舟蒸发法制作Al/MgF2 的实验研究,基板温度分别为室温、100,200和300℃。反射率测试结果表明:基板温度升高有利于提高Al/MgF2 反射镜在真空紫外波段的反射率。

2 膜系设计

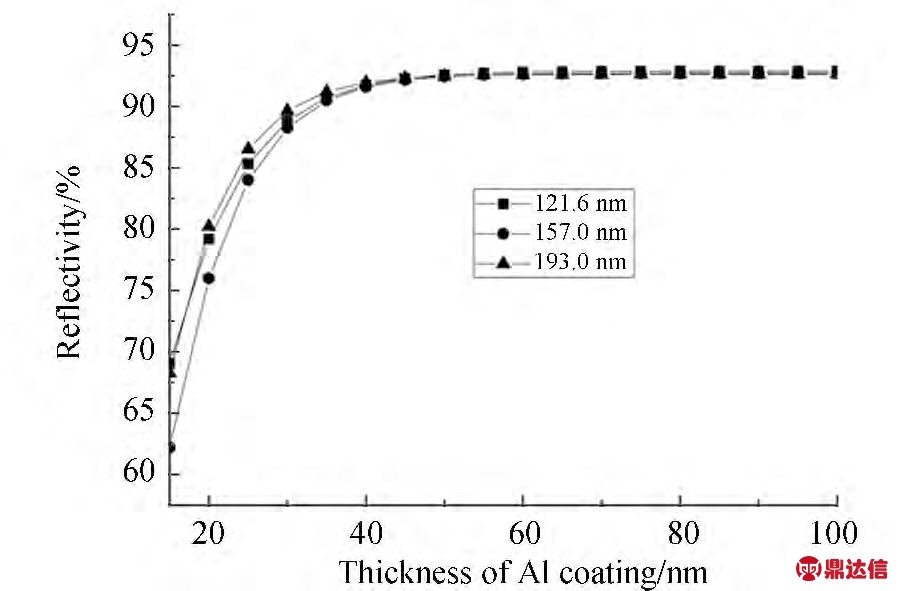

本文采用菲涅尔递推公式和文献[18]的光学常数计算了Al/MgF2 膜系的反射率。由于薄膜间存在一定的界面粗糙度和扩散,计算中引入Debye-Waller因子表征了粗糙度对膜系反射率的影响。考虑Al/MgF2 反射镜具有宽光谱,使用真空紫外波段典型的121.6,157,193nm 3个波长铝膜的反射率与膜层厚度的关系确定了Al/MgF2 中铝膜的厚度。图1 给出了在入射角为5.0°时,铝膜在3个波长处的反射率随膜层厚度的变化曲线。由图1可知,在铝膜厚度大于50nm后,铝膜的反射率均达到饱和;对于单层高反射镜,其膜层厚度要大于饱和厚度,一般为60~100 nm。所以选定Al膜的厚度为70nm,膜厚误差控制在10nm 内。

图1 入射角为5.0°时,Al膜厚度与反射率的关系

Fig.1 Reflectivity vs.thickness of Al coating at incident angle of 5°

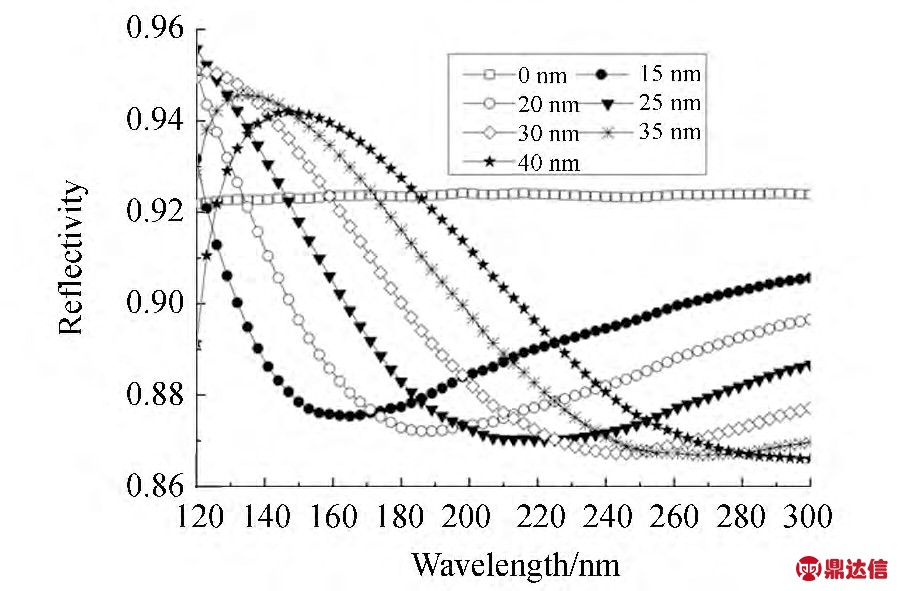

图2 不考虑MgF2 的吸收作用时,Al/MgF2 反射镜的反射率曲线

Fig.2 Reflectivities of Al/MgF2 mirror without extinction coefficient of MgF2

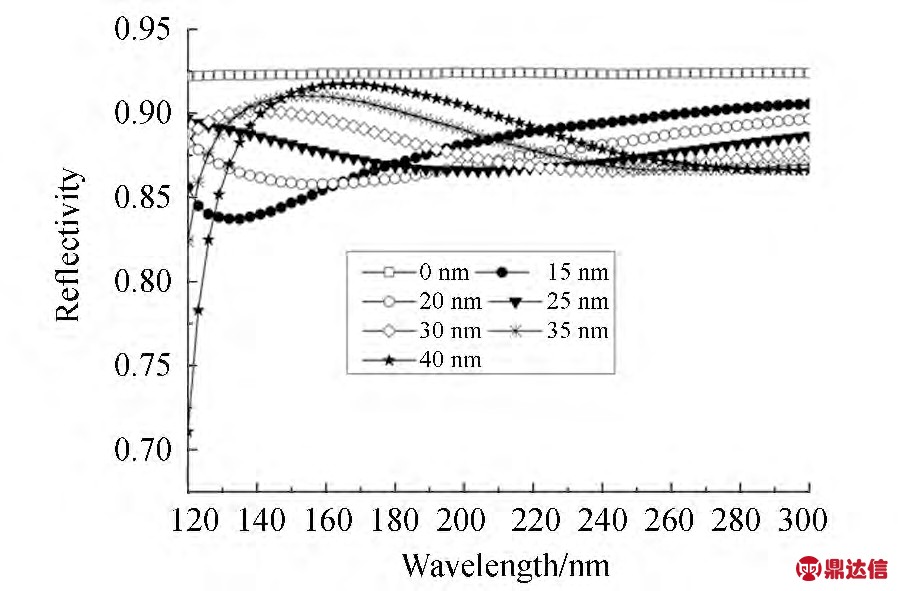

图3 考虑MgF2 的吸收作用时,Al/MgF2 反射镜的反射率曲线

Fig.3 Reflectivities of Al/MgF2 mirror with extinction coefficient of MgF2

图2 给出了在入射角为5.0°、界面粗糙度为1.1nm时,Al/MgF2 反射镜的反射率随MgF2 厚度和波长的变化曲线。由图2 可知,增加MgF2后,Al/MgF2 反射镜在160nm 以下波段的反射率比纯铝的高,反射率出现极值。文献[18]假设MgF2 为块状晶体,认为它在113~300nm 波段的吸收系数为0。然而实际制作的MgF2 薄膜不同于晶体材料,存在一定的吸收且吸收系数受制作工艺的影响较大,不同文献给出的吸收系数有较大 的 差 异[19-22]。本 文 利 用 文 献[20]给 出 的MgF2 材料的吸收系数公式,采用外推法获得了MgF2 在120nm 以上波段的吸收系数,虽然外推得到的吸收系数在121.6nm 处的值比Obert等人[22]的小,但仍可以说明膜系反射率的变化趋势。图3给出了增加吸收系数后Al/MgF2 反射镜的反射率曲线。比较图2和图3发现,增加吸收系数后,反射率明显下降,都低于纯铝镜的反射率。从图3可以看出,随着MgF2 膜层厚度的增加,峰值反射率向长波移动,短波处的反射率急剧下降。当MgF2 的厚度为40nm 时,反射率在140nm 以上波段迅速降低;当MgF2 的厚度为35 nm 时,反射率在130nm 以上波段迅速降低;当MgF2 的厚度为30nm 时,反射率的峰值位置接近130nm,在120nm 处的反射率超过86%;当MgF2 的厚度为25nm 时,其峰值反射率在120 nm 处达90%,而在长波段的反射率则略低了一些。因此Al/MgF2 反射镜中MgF2 膜层厚度选定为32nm,膜厚误差控制在±5nm。理论计算表明:当MgF2 厚度为30nm,膜层厚度变化为±5nm时,其反射率变化约为±3%。

3 样品制备

Al/MgF2 反射镜是在超高真空镀膜机上制备的,镀膜机的极限真空度优于9.7×10-8 Pa,蒸发舟放置在真空腔内,其底部半径为210mm,舟和基板的距离为250~300mm,样品架的自转速率为0~45r/min。采用石英晶振法实时监控薄膜的蒸发速率和膜层厚度。Al膜是采用钨丝舟蒸镀的,Al膜料的纯度为99.99%,其蒸发速率约为2.7nm/s。MgF2 膜是采用0.5mm 厚的钼舟蒸镀的,MgF2 膜料是纯度为99.99%的颗粒状材料,其蒸发速率约为0.8nm/s。在镀膜机的本底真空度优于5.0×10-5 Pa后制备样品,在蒸发镀膜过程中,镀膜机的真空度优于7.0×10-3 Pa,样品架的自转速率为25r/min。实验用基板是直径为25mm 的JGS1石英,粗糙度优于0.5nm。在制备Al/MgF2 反射镜时,首先在室温基板上蒸镀一层厚约70nm 的铝膜,然后在铝膜表面迅速蒸镀一层厚度约为10nm 的MgF2,并加热基板分别到100,200 和300 ℃,再制作第二层MgF2薄膜,使得MgF2 薄膜的总厚度约为(32±5)nm。考虑到机器膜厚的控制因素,确定在室温基板上制作10nm 厚的MgF2,高于Manuel等人[12]所提的5nm。经测量,所制作的Al/MgF2 反射镜的各膜层厚度如表1所示。其中d1MgF2 是在室温基板Al膜上蒸镀的MgF2 的厚度,d2MgF2 是加热基板后在Al/MgF2 上再蒸镀MgF2 的厚度。镀膜结束后,待反射镜在高真空环境下自然冷却到50 ℃后关闭镀膜机,再冷却到室温后取出样品。

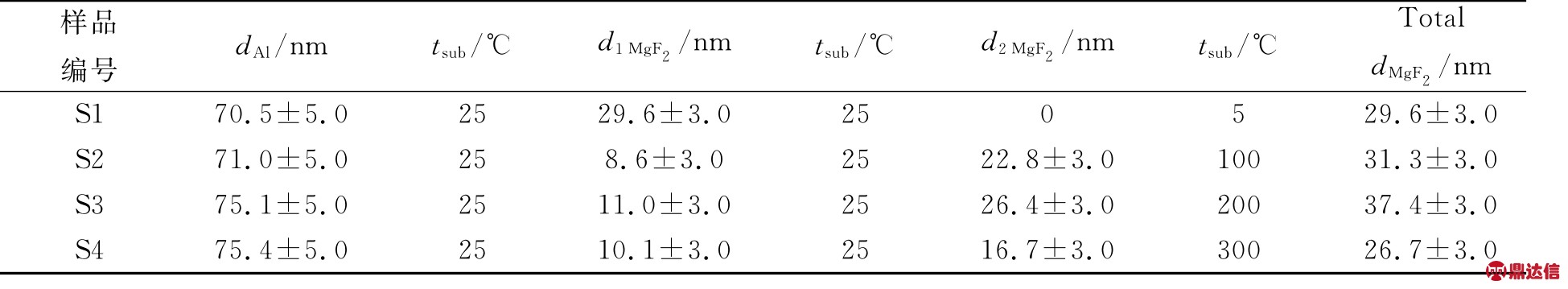

表1 实验制作Al/MgF2 反射镜样品的实验参数和各膜层的测量厚度

Tab.1 Experimental parameters and measured coating thicknesses of Al/MgF2 mirrors

4 反射率测量与结果分析

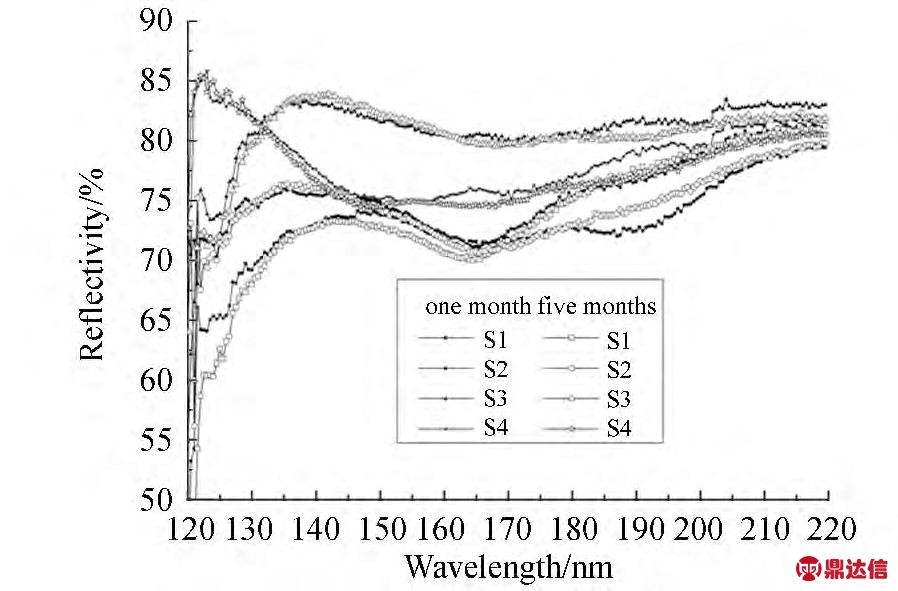

在入射角为5°的条件下,利用真空紫外反射率计[23]测试了120~220nm 波长下反射镜样品的反射率,测试结果如图4所示。由图4可以看出,样品1,2和3的反射率曲线变化趋势是一致的,在整个测量范围内样品2的反射率都比样品1高出约5%,样品3比样品1的高出约10%,在120~130nm 处样品2的反射率比样品3的高出约3%。由图3理论计算曲线可以发现,当MgF2膜层厚度从30nm 到35nm 再到40nm 时,反射率在126nm 处依次减小了2%和7%,在145nm处的反射率偏差在0.1%以内。样品1与2,1与3,以及2 与3 的厚度偏差分别为1.3,7.8,6.1 nm,而它们的反射率在126nm 处依次相差7%,10%和3%,在145nm 处依次相差3%,10%和7%。由此可见,样品1,2和3的反射率产生差异的主要原因是基板温度的增加提高了MgF2 膜层的致密度,减小了膜层的吸收。考虑到更薄的MgF2 薄膜可以提高短波长范围的反射率,本文还制备了MgF2 厚度接近25nm 的样品4。从测试结果看,其反射率在130nm 以下波段明显比其它3个样品高,在122nm 处达到了85%,向长波逐渐形成一个凹谷,与理论曲线的变化趋势一致。同时样品4在所测量波段的反射率均比样品1的高,说明升高基板温度有利于减小MgF2 层的吸收。样品4的反射率曲线变化趋势和理论结果比较吻合,但其长波反射率出现的V 型峰比其它样品显著,其原因有待进一步探究。在实验室环境下存放一个月和五个月后,样品2,3和4的反射率几乎没有发生变化,只有样品1的反射率在130nm 以下波段下降了约5%,所制备的Al/MgF2 反射镜的时间稳定性好。综上所述,在三步热舟蒸发镀膜时加热基板有利于提高反射镜的反射率,反射镜的时间稳定性好,MgF2 薄膜的厚度对Al/MgF2 反射镜的短波段反射率有较大的影响。

图4 入射角为5°时,测量的Al/MgF2 反射镜样品的反射率

Fig.4 Measured reflectivities of Al/MgF2 mirror at incident angle of 5°

5 结 论

本文介绍了采用三步热舟蒸发制作真空紫外Al/MgF2 反射镜的实验结果。研究表明:第二次蒸发MgF2 薄膜时基板温度的升高能有效地提高反射镜的反射率。MgF2 薄膜的厚度对Al/MgF2 反射镜在120~130nm 波段的反射率影响较大,其厚度需控制在25~30nm,25nm 厚薄膜的反射率峰值位置接近120nm,而在130nm 以上波段,MgF2 的厚度则要在30~40nm。在实验室环境下保存一个月和五个月后,样品反射率几乎没有变化。这些结果可为真空紫外光学系统中高性能光学元件的研制提供技术基础。