摘要:针对目前高精度倾角测量领域中测角量程偏小的问题,利用重力摆原理设计了一种光栅倾角传感器。首先简述了传感器的测量原理,对内部机械部件与光电部件进行了选型与参数计算;其次结合光栅信号特征,设计了差分放大与整形调理电路,并从信号噪声与制造安装两方面进行了本体误差分析;最后通过实验验证了传感器的测量效果。实验结果表明:传感器具有较好的测量精度,经四倍电子学细分后,测量分辨率达到0.25 mil,能够满足工程应用要求。

关键词:重力摆;倾角测量;光栅信号;调理电路;结构分析;误差分析

0 引言

以往采用水准仪来测量倾角,根据水准气泡的位置来判断角度大小,这种方法操作不便,测量结果受人为因素影响较大。随着机械制造工艺的进步以及电子技术在传感领域的应用,以MEMS等技术为基础的各类传感器显著提高了倾角测量精度,但是仍存在一些缺点,如测量范围小,受温度影响较大等,并且由于成本较高,只能适用于某些特定场合[1]。

光栅传感是一种高精度几何测量技术,利用光的直线传播与衍射原理,通过莫尔条纹来实现测量目的。光栅测量技术环境适应性强,并且同时具有大量程和高精度的测量特点,可用于线位移与角位移的测量,目前已在机床加工等生产实践中得到广泛应用[2]。本文根据光栅测量与重力摆的测量原理,设计了一种新型光栅倾角传感器。

1 测量原理

1.1 光栅测量原理

光栅测量本质上应用了莫尔条纹原理。莫尔条纹是光通过光栅副时在投影面形成的明暗相间的条纹,根据莫尔条纹的移动大小和方向可以判定光栅尺的移动大小和方向。莫尔条纹宽度和光栅栅距的关系如下:

(1)

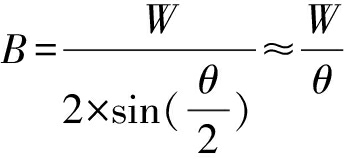

式中:θ为光栅副夹角,rad;B为莫尔条纹宽度,mm;W为光栅栅距,mm。

由式(1)可知,莫尔条纹对光栅栅距有放大作用,放大倍数K=1/θ。由于莫尔条纹是大量光栅刻线共同产生的,所以对栅线误差能起到一定平均作用,可进一步提高光栅测量的准确性。

测量时,光栅副中指示光栅保持不动,主光栅随测量工作台一同移动,测量工作台每移动一个栅距,光电元件通过感应莫尔条纹的光强变化产生周期性电压信号,由计数器记录周期数,根据计数器所记取的信号周期数,可知主光栅移动的栅距数,并计算测量工作台移动的位移[3]。常用的光栅有直光栅尺和圆光栅尺,分别用于位移测量和角度测量。

1.2 重力摆原理

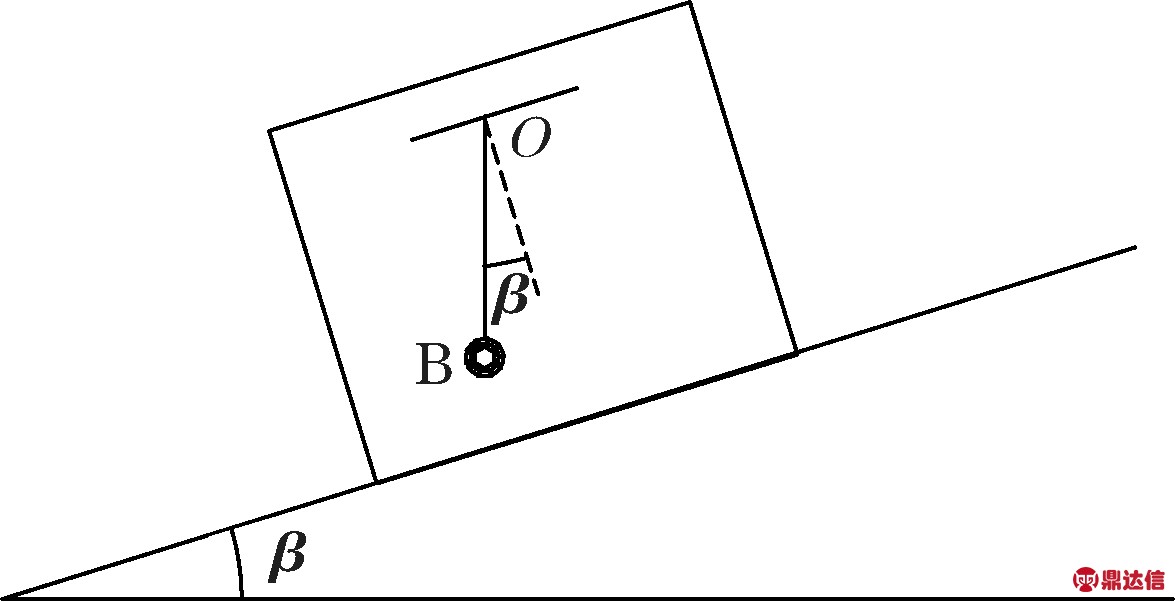

本文设计的光栅倾角传感器应用了重力摆原理。当传感器置于水平面时,重力摆保持竖直方向,当传感器置于斜面时,重力摆仍然保持竖直,并与斜面垂直方向产生偏角,根据几何关系,重力摆与斜面垂直方向的偏角即斜面的倾角,原理示意图如图1所示。

图1 重力摆原理示意图

计算摆头B的位移量,通过几何换算可求得倾角值,关系式为

(2)

式中:θ1为斜面倾角,rad;r为重力摆长度,mm;x为摆头位移量,mm。

2 传感器结构设计

2.1 机械部件

机械部件主要包括光栅摆部分和读数头部分,其中,光栅摆部分包括摆轴、光栅摆和限位螺钉等,读数头部分包括指示光栅和接线座等,整体设计封装于铝合金壳体内部,结构如图2所示。

1—封装壳;2—连接线;3—接线座;4—配重螺母;5—限位螺钉;6—摆轴;7—光栅摆主体及支臂;8—螺钉孔;9—主光栅;10—读数头

图2 传感器结构图

根据实际射角范围,传感器的设计量程取-20°~90°。图2中,主光栅固定于光栅摆底端,光栅摆过滚珠轴承与摆轴相连,摆轴固定于壳体内部上方中央位置。光栅摆主体部分夹角∠BOA=20°,主体与支臂夹角∠BOC=90°,在摆轴左右两边各20°方向上分别设有限位螺钉D和E,将光栅摆摆幅限制于扇形GOE区域内,其中,∠DOA=90°,测量逆时针倾角;∠EOC=20°,测量顺时针倾角。由于光栅摆两侧质量分布不均匀,为保证传感器置于水平面时光栅摆OB段处于竖直方向,在光栅摆主体扇形AOB区域中加配重螺母,将光栅摆部分的重心调节至线段OB上。

考虑到结构强度要求,同时为减轻传感器质量,摆轴及摆臂都选高强度轻质铝合金材料。考虑到结构体积要求,摆臂半径适中为宜。若摆臂半径过短,则摆重心相对摆轴力矩变小,光栅摆旋转加速度减小,对倾角变化响应变慢,同时也增大了主光栅刻线密度,对光栅信号解码速率要求更高;若摆臂半径过长,则造成传感器体积增大,不利于小型化测量。经分析,取摆臂半径OB=70 mm,摆轴半径OM=10 mm,壳体长度P1P4=160 mm,宽度P1P2=130 mm。

读数头固定于摆轴正下方位置,主光栅可在其内部沟槽自由运动,与读数头内指示光栅相隔一定间隙组成光栅副。读数头内部调理电路共引出2根电源线与3根信号线与接线座相连,接线座采用七芯航空插头标准设计[4]。

2.2 光电部件

2.2.1 光栅副

光栅副材料选用光学玻璃,透光性好,精度高。光栅副刻线密度为6 000线/周,则传感器分辨力为1 mil(1 mil=0.06°),光栅副每转过一个栅线表示传感器发生1 mil偏转。光栅副刻线密度与光栅摆半径有如下关系:

(3)

式中:N=6 000线/周;n为光栅每mm刻线数;r为光栅摆半径,mm。

将r=70 mm带入式(3),计算得光栅每mm刻线数n=13.65,由光栅栅距与刻线密度关系:W=1/n,得栅距W=0.073 mm。取栅线长度a=10 mm,线宽d=0.5W=0.036 mm。

光栅副间隙影响到莫尔条纹强度大小,为使莫尔条纹反差更大,指示光栅应位于主光栅的费涅尔焦面上[5],光栅副间隙可按式(4)计算:

(4)

式中:Z为光栅副间隙,mm;W为光栅栅距,mm;λ为光源波长,mm。

光源为砷化镓近红外固体发光二级管,其波长λ=0.94 μm,代入式(4)得光栅间隙Z=0.71 mm。

光栅副夹角越小,莫尔条纹间距越大,对比度越强,但是当宽度B大于光栅栅线长度时,栅线方向误差和导轨直线度误差将增大,综合考虑,取宽度B=8 mm,代入式(1),则光栅副夹角为

2.2.2 光源系统

光源系统由光源和透镜组成。光源的性质直接影响莫尔条纹信号质量,选用砷化镓近红外固体发光二级管作为光源,具有动态响应快,寿命长的特点,并且其发光峰值波长0.94 μm,与硅光敏元件波长相当,易于光电转换。

由于设计中光栅副间隙较大,为减小像差,选用双片平凸透镜,且两片透镜平面朝向灯丝。

2.2.3 光敏元件

光敏元件利用光电效应,将莫尔条纹光强变化转化为电压输出。设计采用硅光电二极管作为光电转换元件,其灵敏度高,响应时间仅为10-7 s,峰值波长约为0.9 μm,可输出100~200 mV电压。

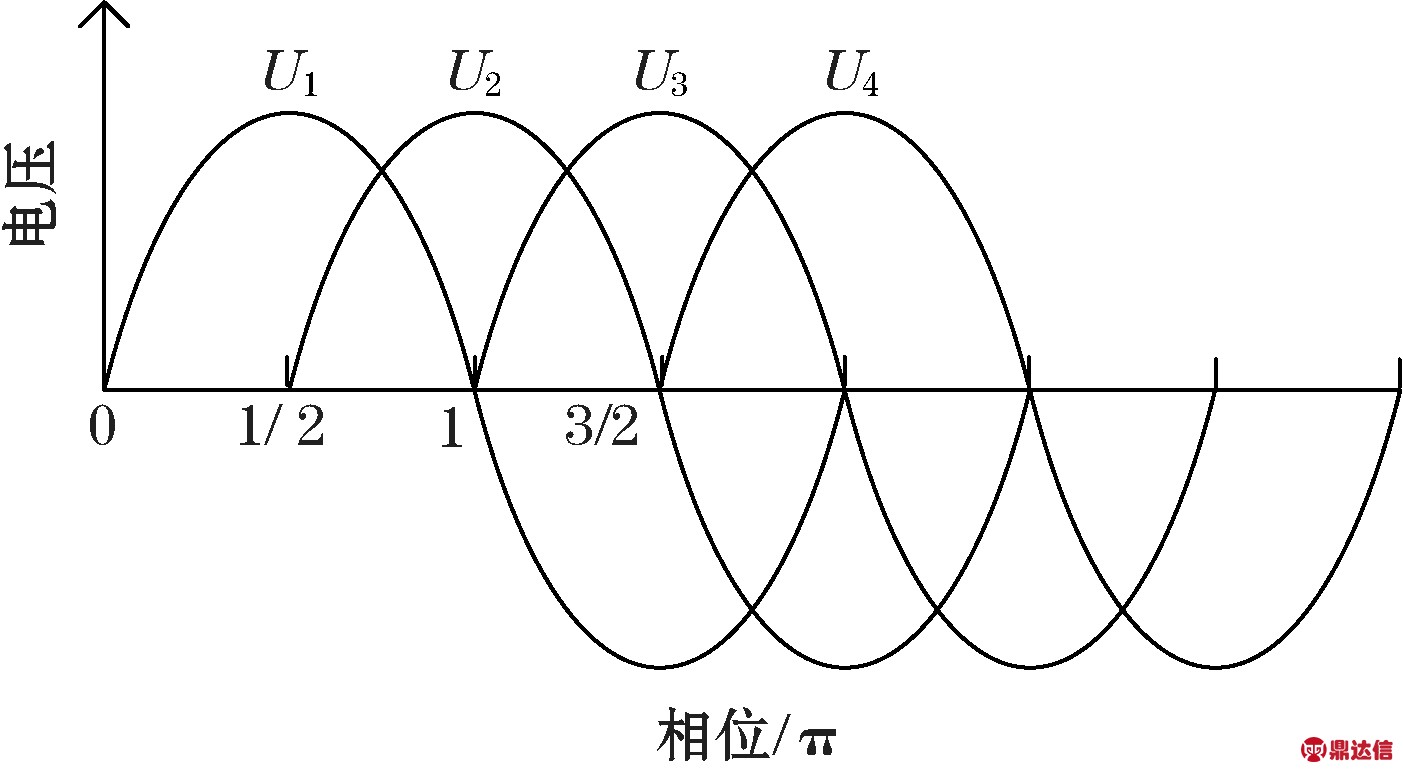

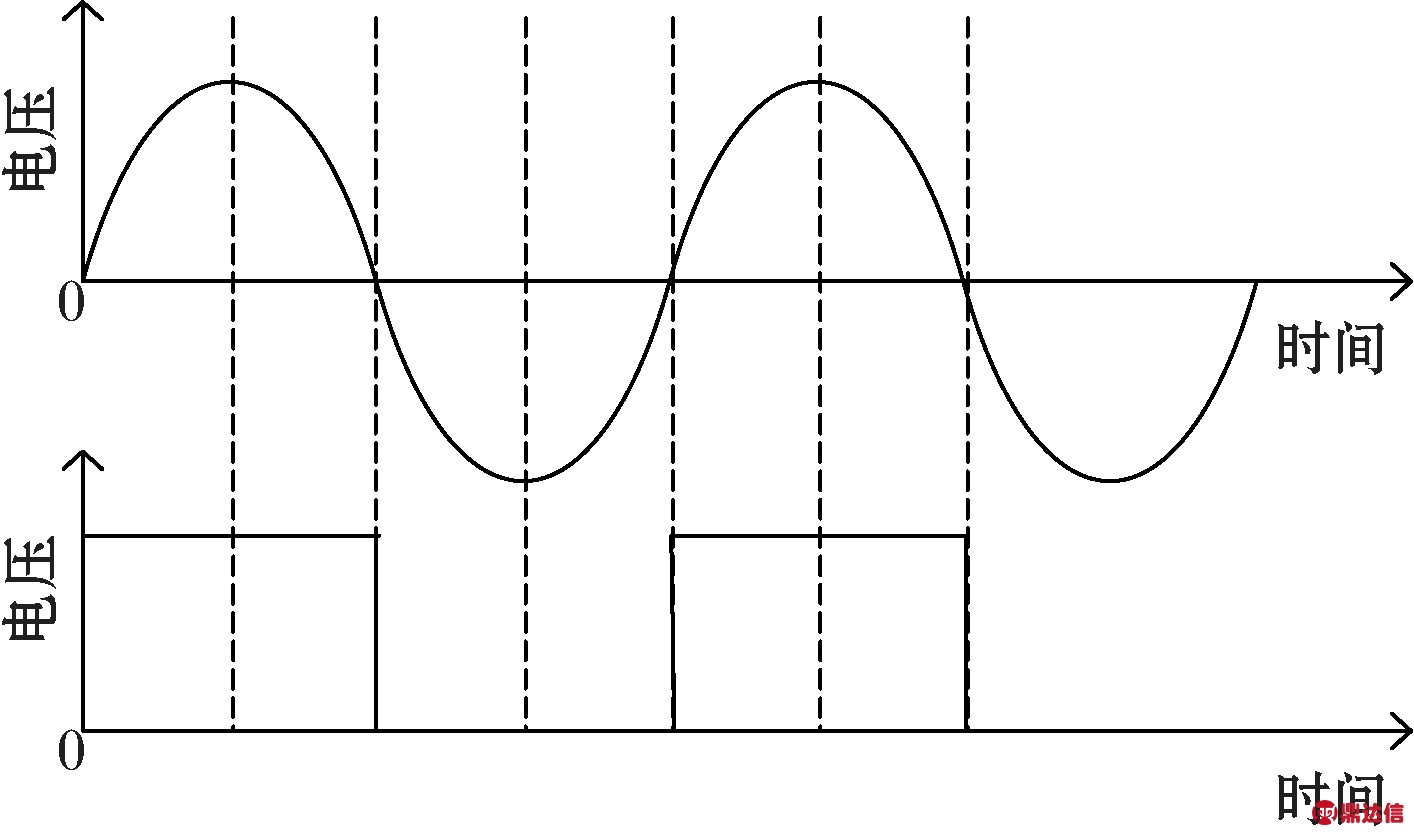

分别将4个光敏元件置于一个莫尔条纹宽度内,相互间隔d/4,当莫尔条纹移动时,4个光敏元件将输出四路正弦电压信号,并且信号相位分别相差π/2,如图3所示,据此特点,可判断光栅的移动方向。

图3 4路正弦电压信号波形

3 调理电路设计

调理电路置于读数头内部,对信号进行放大与整形。光敏元件输出的信号近似为弦波电压信号,由于存在光栅刻线误差及光栅间隙等因素,实际的电压信号会存在噪声因子,若直接读取会造成测量结果不准确[6]。为使传感器输出信号可靠易读,在光敏元件后接差分放大与过零整形电路,将弦波信号转为方波信号输出。

3.1 差分放大电路

光敏元件输出的信号中含有直流成分,分别将4路电压信号表示如下:

(5)

式中:U10,U20,U30,U40分别表示信号直流分量,mA;U1m, U2m, U3m, U4m分别表示信号幅度,mV;τ为信号周期,ms。

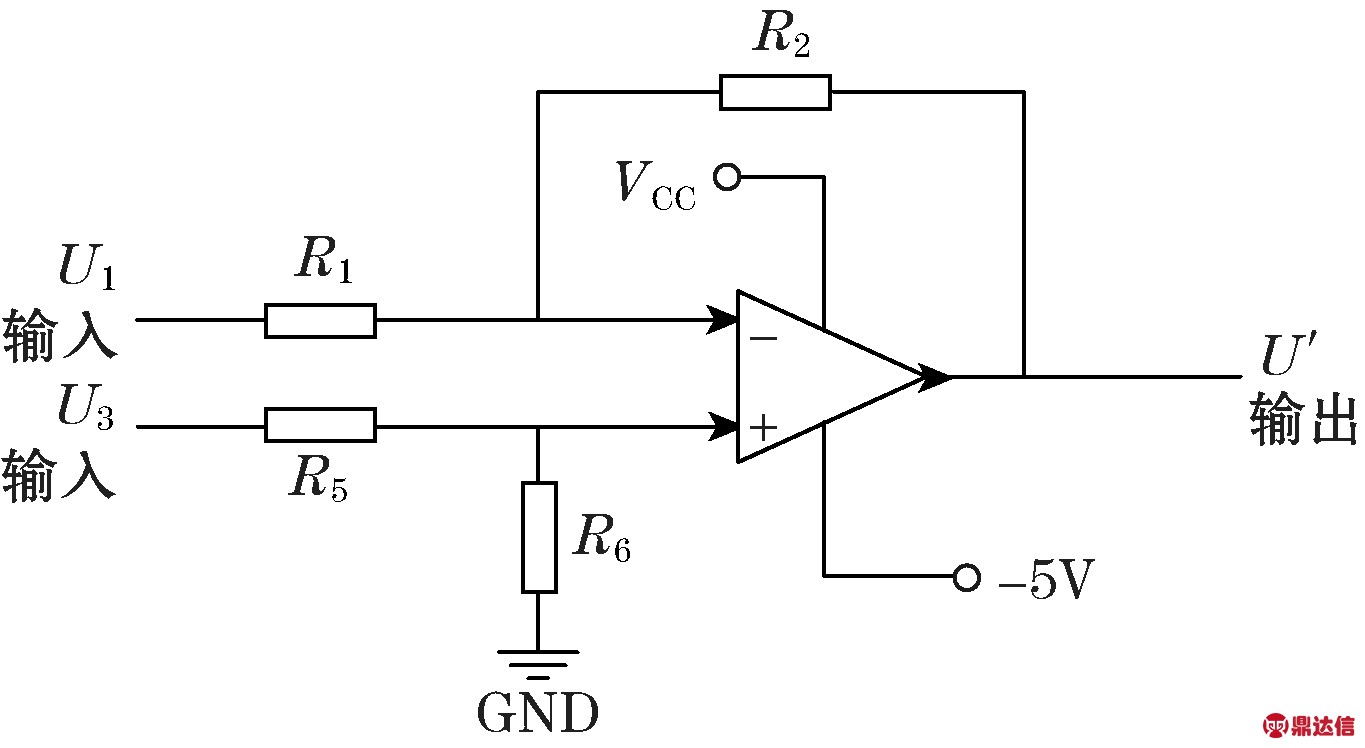

采用差动放大器LM324N去除电压信号中的直流成分[7]。LM324N是四运放集成电路,内部含有4组形式完全相同的运算放大器,运放结构如图4所示。

LM324N可在较宽电压范围内支持单双电源工作,其电压放大倍数K由电阻R1,R2决定:K=R2/R1,这里阻值R1=R2=10 kΩ,即放大倍数为1。取U1与U3信号为一组,U2与U4信号为一组,分别送入两组差动运算放大器,得到两路不含直流成分的弦波信号:

(6)

图4 LM324N运放结构

3.2 过零整形电路

经差分放大处理过的弦波信号仍为模拟信号,若直接送给信号处理器还需经过A/D转换,这里采用过零比较器将弦波信号整形为同相方波信号,即变为二进制数字量,如图5所示,可直接送入单片机或CPLD处理,提高测量系统稳定性。

图5 方波信号图

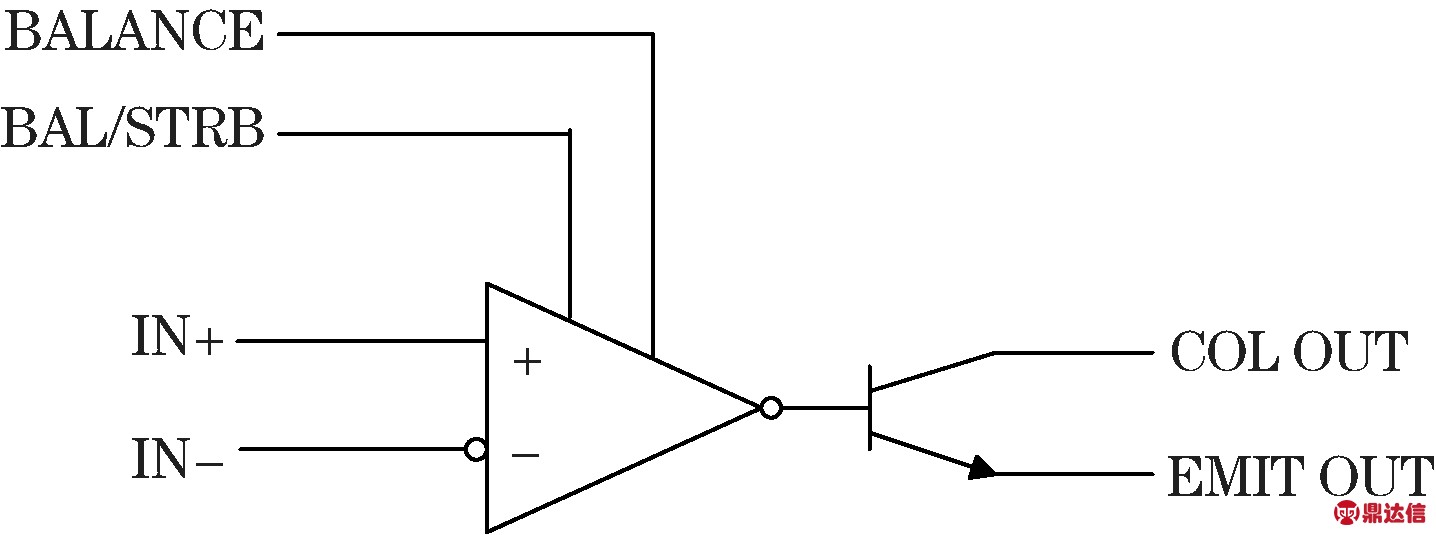

选用LM311P型过零比较器,该比较器可在5 V单电源和±15 V双电源条件下工作,输出电平与MOS和TTL电平兼容,并具有闸门能力,响应时间仅为200 ns,引脚连接如图6所示[8]。

图6 LM311P引脚连接图

图6中,IN+为同相输入端,IN-为反相输入端,BALANCE为平衡端,BAL/STAB为闸门端,因设计为方波输出,这里采用COL端输出。

经比较器电路处理后,光栅每转过一个栅距,传感器便输出两路整周期信号,共计4个方波脉冲,从而将单个周期信号实现了四倍细分,并且根据两路信号的相位差特点,可利用单片机或CPLD处理芯片完成信号辨向与计数,实现0.25 mil精度倾角测量。

4 误差分析与实验数据

4.1 误差分析

设计传感器误差主要有2个来源:干扰信号误差和机械制造误差[9]。在光电信号转换过程中,会夹杂掺入噪声因子,使信号中含有直流电平漂移与二次谐波分量,产生信号幅值不等、不正交的情况;机械制造误差主要有光栅刻线误差和阿贝误差。

4.1.1 干扰信号误差

(1)直流电平漂移误差。设含直流分量的两信号分别为:

u1=u10+Asinθ

u2=u20+Asinθ

(7)

令u1=u2=0,得两信号过零点相移![]() 。令u1=u2,得交点相移:

。令u1=u2,得交点相移:![]() 。则直流分量误差

。则直流分量误差![]() ‴1。

‴1。

(2)谐波分量误差。设含谐波分量的两信号分别为:

u1=Asinθ+A2sin2θ

u2=Acosθ+A2cos2θ

(8)

令u1=u2=0,得两信号零点相移![]() ,令u1=u2,可得交点相移θ‴2。则谐波分量误差

,令u1=u2,可得交点相移θ‴2。则谐波分量误差![]() ‴2。

‴2。

(3)信号非正交误差。设相位不正交的两信号分别为:

u1=Asinθ

u2=Acos(θ+β)

(9)

令u1=u2=0,得两信号过零点相移![]() ,令u1=u2,可得交点相移

,令u1=u2,可得交点相移![]() 。则非正交误差

。则非正交误差![]() ‴3。

‴3。

(4)信号幅值误差。设幅值不等的两信号分别为:

u1=Asinθ

u2=(1+ξ)Acosθ

(10)

两信号零点相移为零,令u1=u2,得交点处相移![]() 。

。

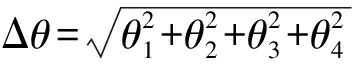

干扰信号总误差可通过以上4项误差计算求得,计算公式:

(11)

栅线总位移偏差量与相位偏差关系:

(12)

式中W为光栅副栅距。

观察信号在示波器中的波形并测量其偏差,设计中的4项误差参量值分别为:A=1,A2=0.11,u10=0.09,u20=0.15,β=0.03π,ξ=0.12,代入式(12)得:σ1=1.36 μm。

4.1.2 机械制造误差

(1)光栅刻线误差。光栅刻线误差来源于光栅刻划设备以及制造工艺,本设计取光栅刻线误差σ2=1.2 μm。

(2)阿贝误差。阿贝误差指光栅线的位移线与测量线的布置误差,本设计取阿贝误差σ3=1.4 μm。

传感器光栅位移设计总偏差由干扰信号误差和机械制造误差决定,总偏差值计算公式为

(13)

传感器转角偏差σ′与位移偏差σ关系为

(14)

将各偏差值代入式(13)、式(14),计算得:σ′=0.031 mil。

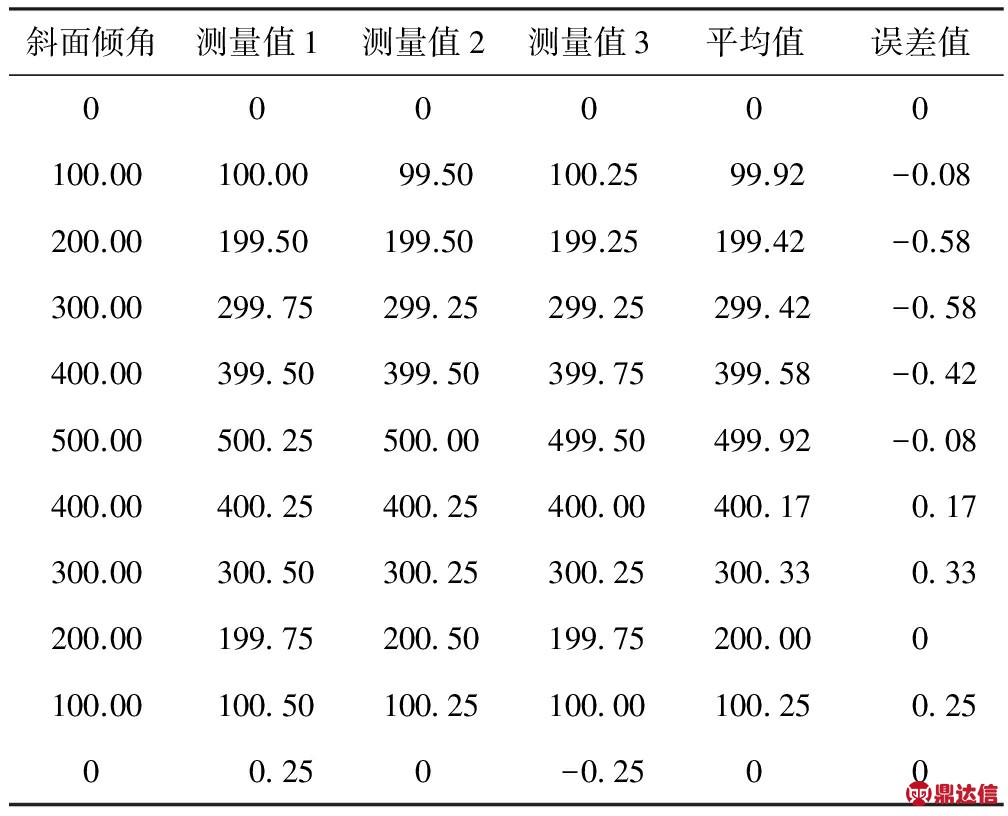

4.2 实验数据

为验证光栅倾角传感器实际测量效果,将传感器接入MSP430单片机信号解码系统,置于斜面上与标准倾角仪器进行对比试验。MSP430单片机解码系统对传感器信号进行辨向与计数,并实现四倍细分,将测量分辨率提升至0.25 mil。测量平面从水平开始逐渐倾斜,每间隔100 mil记录一次数据,结果如表1所示。

表1 实验测量数据 mil

计算平均误差值:

(15)

代入数据得:

由表1中数据可知,传感器信号解码所测得的实验数据与实际倾角基本一致,对于存在的微小误差,经分析部分是由单片机解码系统引起,传感器自身测量误差应要小于上述误差值,说明传感器工作稳定,信号可靠,能够满足工程上高精度的测量要求。

5 结束语

本文设计的倾角传感器,以光栅传感技术为基础,应用重力摆原理实现对斜面倾角的测量,测量原理简单,测量方法可靠。传感器输出为数字方波信号,特征明显且便于解码,通过电子细分的方法能够进一步提高倾角测量的分辨力。传感器结构设计灵活,在实际测量中能迅速适应倾角变化,并且精度较高,满足大范围与高精度的测量要求,在建筑测平、仪表安装等工程领域有较大的实用价值。