摘要: 错位量通常以两齿面啮合时沿着啮合线方向偏差的最大值来评定,利用动态单面啮合测量原理和虚拟仪器技术,集成高精密圆光栅角度测量传感器和通用硬件设备,搭建了一套可模拟齿轮错位量的传动误差测量试验台,具有贴合实际工况、自动化程度高、测试精度高和人机交互友好等优点。以变速箱中齿轮副为研究对象,利用带载启动在贴近实际工况下进行接触斑点试验,模拟验证了齿轮啮合错位对传动误差的影响。通过齿向鼓形修形对齿轮错位角进行补偿,可优化齿轮修形并提升变速箱的整机性能。

关键词: 齿轮传动;传动误差;动态;检测;错位量

1 引言

汽车变速箱主要运用齿轮啮合来传动转速和扭矩,齿轮传动误差是影响传动系统性能和平稳性的主要原因,也是整个传动系统振动和噪声的主要来源。作为汽车重要的零部件,变速箱的传动质量决定了整车性能。因此,贴合实际工况的试验检测是对变速箱试验研究的关键,可反映实际带载工况下的传动问题,也成为检测齿轮啮合质量的一个重要性能指标,对工程实际具有重要的应用价值。

随着汽车变速箱的革新和生产设备自动化的提高,对齿轮测量系统提出了更高的要求。变速箱齿轮一般是在带载工况下传动,而齿轮错位量主要是由受载后轴承、轴以及轮齿变形所致,进而直接影响齿轮的传动误差。现采用动态单齿面啮合和绘制传动误差曲线的方法来测量齿轮传动误差。所述的动态单面啮合测试是利用标准齿轮(理想的或误差很小的齿轮)与被试件或一对被试件在标准中心距下相互啮合,以测量被测齿轮实际传动比与理论传动比下的转角差。基于该测量方法集成通用、简单的硬件设备,以虚拟仪器为载体,搭建一套自动化程度高、测试效率高、检测项目综合性强和人机交互界面简单的测试系统。

2 齿轮传动误差测量原理

2.1 单项齿轮误差测量的不足

根据齿轮各项加工误差对使用性能的影响,传统单项齿轮误差检测将齿轮公差划分为三组[1],每组的各项内容都需要专用测量仪器设备进行检测,检测过程繁琐,效率低下,自动化程度不高[2]。在齿轮处于受载工况下,该方法不能反映实际带载工况下的传递误差。Smith R.E.[3]提出运用单面啮合测量方法绘制齿轮啮合传动误差曲线,可以获得轮齿的所有误差(除螺旋线导程以及螺旋角误差外)。与单项齿轮误差测量相比,动态单面啮合测量可避免反复工装引起的误差,且绘制的大周期误差曲线能够快速和全面地获得传动误差值。

2.2 传动误差测量原理

上述单项误差测量和整体误差测量方法都是在静态下对齿轮制造误差的检测。基于单项齿轮误差测量的缺点,搭建的测控系统采用动态单面啮合测量方法,检测实际齿轮啮合工况下的传动误差,对齿轮传动误差的研究具有实质性的建设作用。

在齿轮工作过程中,采用高精密圆光栅测量角度传感器,实时连续测量输入轴和输出轴的转角位移,并与理论传动比的转角做对比,得到不同转角位置下的传动误差值,并绘制成大周期传动误差曲线。

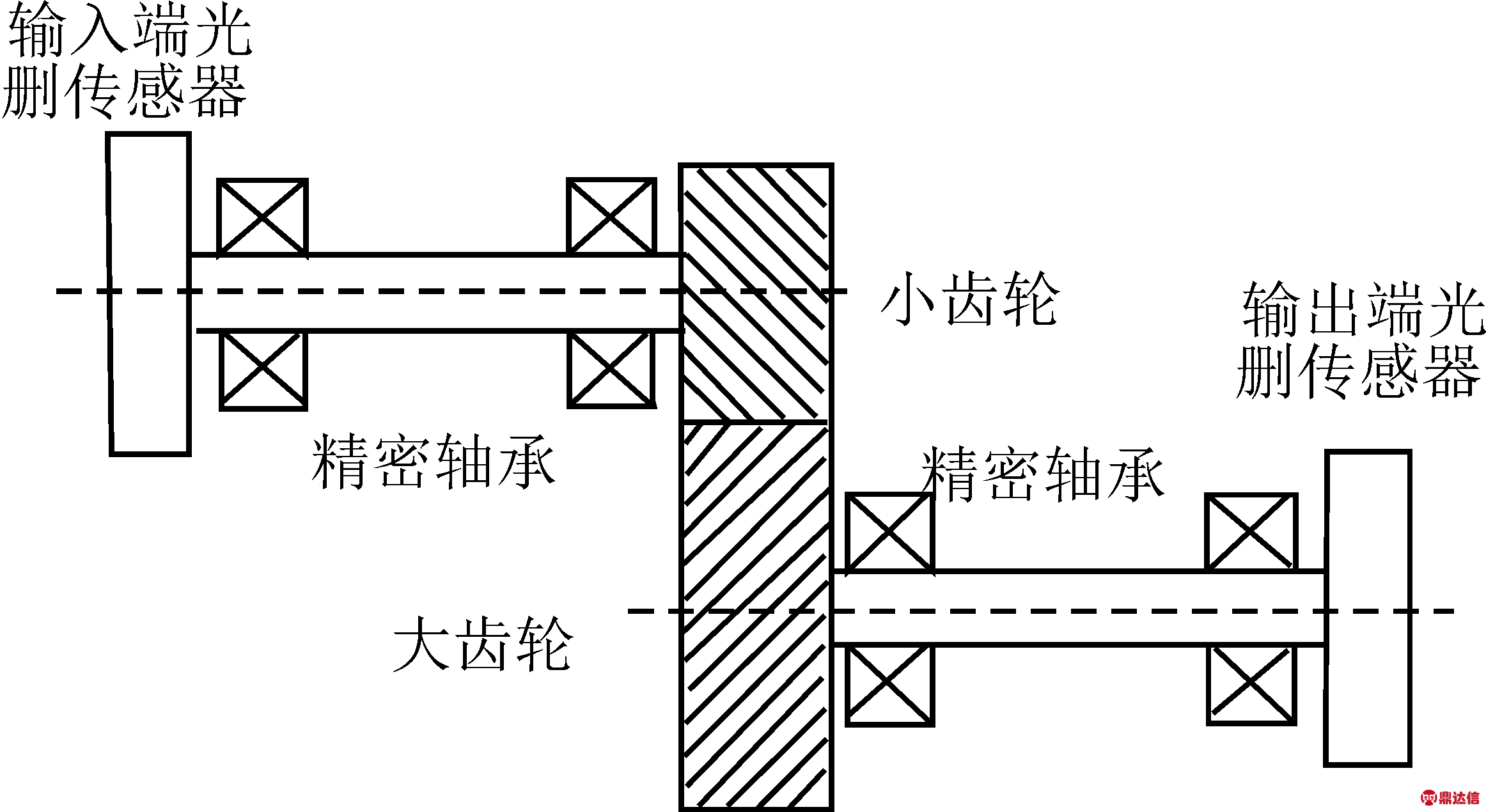

利用DSI接口在REXM圆盘上安装两个SiGNUMTMSR读数头,以消除包括偏心在内的奇次谐波误差,并对静态和动态轴承偏移的影响进行补偿[4]。通过FPGA采集板卡实时采样测试数据并传递到编制的上位机测试软件,拟合齿轮实际传动误差曲线。利用信号处理技术对传动误差曲线进行频谱分析,根据分析结果选择滤波器并对其进行滤波,对滤波后的传动误差曲线进行重新分析计算,得出所需误差值。动态单面啮合传动误差测量原理见图1。

图1 动态单面啮合测量原理

为保证测量数据的准确性,采用对托的结构试验。驱动电机带动主动转动,加载电机给从动轮施加负载,真实模拟齿轮啮合的实际工况。分别在主、从动轮的连接轴上设置圆光栅角度编码器,测量输入轴与输出轴的角度变化为ΔφA和ΔφB。一对主从动轮中啮合传递误差转角关系如下:

图1中主动轮(小齿轮)总体传动误差表示为

(1)

同理,从动轮(大齿轮)总体传动误差表示为

(2)

式中,A、B分别表示主动轮和从动轮;![]() 表示主动轮从初始时刻到t时刻的角度变化值;

表示主动轮从初始时刻到t时刻的角度变化值;![]() 表示从动轮从初始时刻到t时刻的角度变化值;iAB表示主从动轮的传动比。只需测量大齿轮和小齿轮的实际转角即可。

表示从动轮从初始时刻到t时刻的角度变化值;iAB表示主从动轮的传动比。只需测量大齿轮和小齿轮的实际转角即可。

3 传动误差测控系统的设计与实现

基于动态单面啮合测试原理、利用虚拟仪器、依托高精度测量仪器光栅搭建了一套测量系统。试验台总体由机械系统、控制系统、测量系统和软件系统等构成,传动误差测量试验台见图2。

图2 试验台

机械系统主要包括驱动模块、加载模块、测量模块以及X、Y轴向调整机构等。其中驱动模块和加载模块均由电机、减速机、扭矩传感器和联轴器组成,输入端和输出端均采用电机驱动和加载。模拟变速箱实际工况下的环境,即汽车实际行驶工况下的发动机和行进时车轮与地面之间产生的负载扭矩。

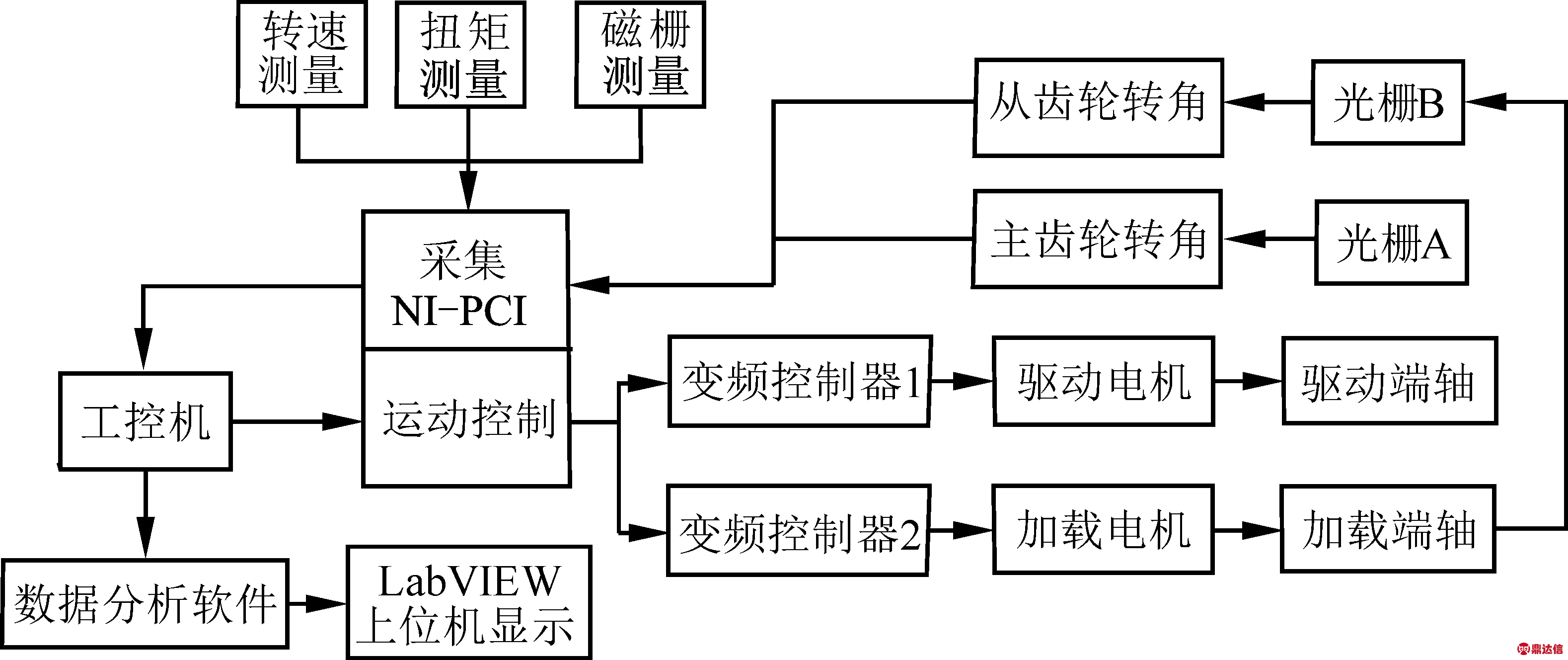

控制系统集成了工控机、变频控制器、NI-FPGA板卡、NI-PXI系列平台、模拟量板卡等,控制示意图见图3。

图3 电气控制总体结构

测控系统的人机交互界面采用LabVIEW软件进行编写,主要包括四大模块:接触斑点测试模块、传动误差测试模块、测量数据分析模块以及运行状态监控模块。软件主要操作界面见图4。

图4 传动误差测量操作界面

4 错位量可调的传动误差测试

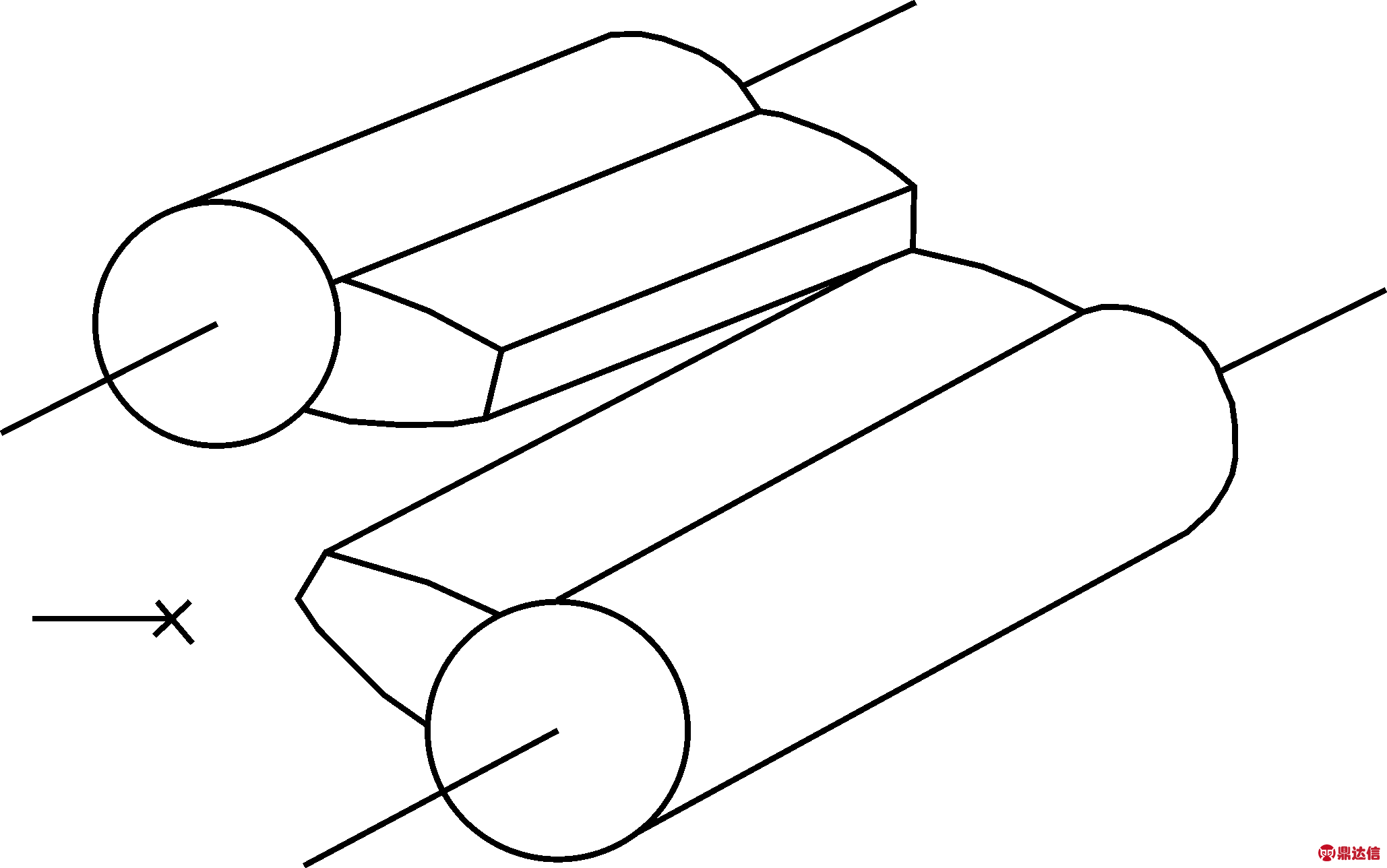

在载荷作用下,齿轮传动系统的传动部件会发生一定量的变形(包括加工、装配误差的影响),斜齿轮副由此产生的相对位移可用错位量来表示。错位量会直接影响一对齿轮啮合接触区的位置,从而影响齿轮啮合中的接触应力和传动误差等性能。因此,在齿轮单面啮合传动误差测试时,应尽可能消除或减小齿轮间错位量的影响。通过调整齿轮副的轴线在水平面内的夹角来模拟齿轮啮合面上的错位量,从而实现模拟实际错位量工况下的传动误差测量[8]。齿轮错位量见图5。

为保证传动误差测量结果的准确性,在动态单面啮合测试前,在未调整状态先对齿轮进行接触斑点试验,并根据接触区效果判断错位量调整方向;待齿轮啮合接触区完全不偏载时,对被试齿轮副进行各种工况下的传动误差试验,可避免因接触载荷分布不均而引起的误差叠加到其它工况测试结果中。

图5 齿轮错位量

4.1 模拟齿轮错位量调整

在齿轮啮合的过程中,加载扭矩会使得轮齿及轴系发生变形,导致齿轮接触面一边压紧一边有间隙,从而产生了错位角。为了弥补受载导致的错位角,本齿轮传动误差测试平台设计了可以通过调整两个齿轮轴线在水平面内的夹角来模拟齿轮啮合面上的错位量,从而实现在模拟实际错位量情况下的传动误差测量。

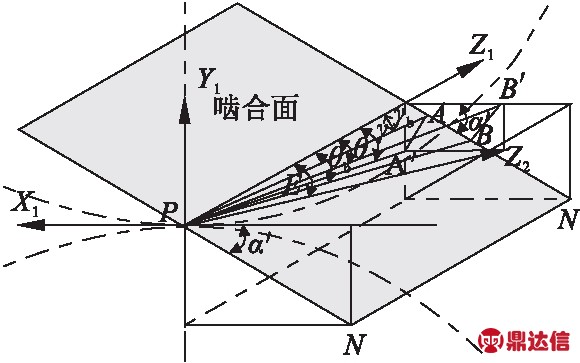

图6为调整水平夹角而实现啮合面内错位量模拟的原理。x1、y1分别为水平、竖直方向坐标轴,α′为啮合角,z1为两齿轮无错位时节圆柱的切线,即沿啮合面的向量,z2为齿轮受载变形后的节圆柱切线方向向量,z1与z2的夹角E为齿轮的实际交错量,z2的水平方向分量为A′,与z1夹角为γ,γ投影到啮合面内的向量A与z1的夹角为γb,z2的竖直方向分量为B′,与z1的夹角为θ,θ投影到啮合面内的向量B与z1的夹角为θb。

啮合面内的错位量Eb由θb和γb组成,即

Eb≈θb±γb

=arctan(tanθcosα′)±arctan(tanγsinα′)

(3)

在已知Eb和α′时,可通过分别改变水平方向的夹角γ和竖直方向的夹角θ来使等式成立。一般利用接触斑点情况来判断错位角调整得是否适合,它也是齿轮接触面应力分布的评价参考。

图6 啮合面内错位量模拟的原理

4.2 带载启动下的接触斑点试验

接触斑点不仅可以反映齿轮修形合理性、齿插件及箱体的加工装配精度,还可反映轮齿及轴系在不同载荷下的变形情况。接触斑点试验的目的是为获得齿轮在某一确定载荷水平下的接触斑点,即获得的接触斑点必须与载荷水平具有对应关系。在试验过程中,载荷从0变化到设定值时获得的斑点就是多种载荷水平接触区域的叠加,这样的斑点不具有针对性,无法用于正确的评价分析。因此,接触斑点试验需要系统具备先加载再启动的特性,即带载启动才能确保试验所得到的斑点与载荷水平一一对应,对齿轮修形以及变形等研究具有实质作用。

在做模拟错位量试验时,需要找到错位量对接触斑点影响的临界点(接触斑点均匀分布在接触面内),才能真正模拟不同错位量下的传动误差试验。接触斑点测试时,为保证齿轮在实际工况下的传递误差良好,需进行实际工作扭矩下的接触斑点试验。

角度采样频率为100MHz,为避免采集信号时丢失脉冲,通常在低转速下测量。设试验输入转速为10r/min,输入扭矩为200N·m。

①参数设置完毕后,未调整错位量进行接触斑点试验,试验完毕后根据接触斑点偏向情况调整齿轮错位量,直至带载启动下的接触斑点均匀分布在接触面内。此时为试验工况下最佳啮合状态,将此时齿轮啮合错位量记为0(零界点),啮合最佳时的接触斑点见图7a。

②试验工况保持不变,调整模拟齿轮错位量0.02mrad进行接触斑点试验。试验B完成后,接触斑点如图7b所示,接触区存在少量偏载。

③试验工况保持不变,调整齿轮错位量0.04mrad进行接触斑点试验。试验C完成后,接触斑点如图7c所示,接触区存在偏载。

在调整模拟不同错位量时,A、B、C三种工况下的传动误差结果见表1。

(a)

(b)

(c)

图7 模拟各错位量下的接触斑点

从图7可以看出,不同错位量下的接触印痕不一样,错位量调整不佳时会导致接触面受力不均匀而发生偏载现象,使齿宽方向的变形量不同。通过试验验证了在不同错位量下齿轮的接触斑点差异,进而直接影响齿轮传递误差。测试系统具有较好的测量精度及测试结果的重复性(见表1)。

表1 不同错位量时的传动误差结果

5 齿向鼓形修形对错位角影响的补偿

基于以上带载启动测试下的接触斑点,齿轮在啮合时产生弹性变形,轮齿啮合面出现错位角,导致接触面一边压紧一边有间隙,引起应力载荷分布不均匀,从而激励起振动和噪声。为了使齿轮在实际工况啮合时的接触面应力分布均匀,通过齿向修形使轮齿受载后可以补偿弹性变形引起的啮合错位角。

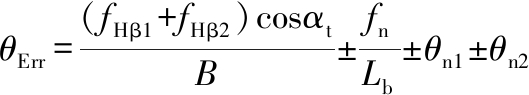

齿向鼓形修形能够弥补受载作用下的弹性变形误差(齿轮法平面内齿轮轴/轴承变形角θn)和安装制造引起的误差(齿轮螺旋角倾斜误差fHβ、同轴度误差fn)影响的齿轮错位角θErr,该方法在工程实际中应用十分广泛,因此对齿向鼓形修形进行研究。

齿轮错位角为

(4)

式中,Lb为啮合齿轮对悬臂的距离。

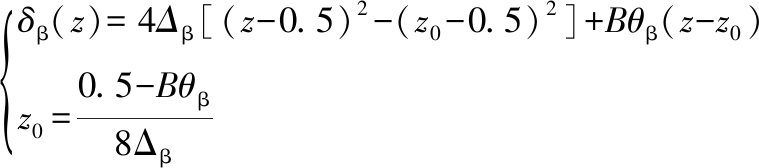

齿轮轴/轴承变形角θn1±θn2与齿轮受载荷大小成正相关,齿向修形通常采用圆弧半径R和左右修形量ΔL、ΔR表示,修形曲线表示为δβ=R(1-cosφ),将其修形曲线近似为

(5)

式中,θβ为修形后的相对倾角,θβ=θRL-θErr;θRL为修形倾角,![]() 为左右两端平均修形量,

为左右两端平均修形量,![]() 为齿宽方向的坐标,z=0~1;z0为齿宽啮合的中心位置,此处θβ≈0,接触区位于接触面中间部位。

为齿宽方向的坐标,z=0~1;z0为齿宽啮合的中心位置,此处θβ≈0,接触区位于接触面中间部位。

齿宽修形后,啮合线上的接触线会变成椭圆形状。错位角θErr随受载荷大小而变化,引起载荷向轮齿一侧集中,接触斑点也随之移动,导致应力载荷接触的区域面积发生变化,单位面积所受强度不同。所以,要获得均匀的应力载荷分布,修形角θβ的选择必须适当,以弥补错位角θErr,而齿轮错位角θErr也应与齿宽修形量Δβ相匹配。

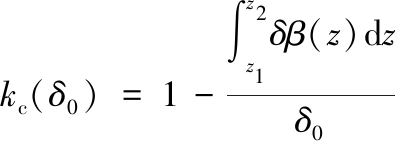

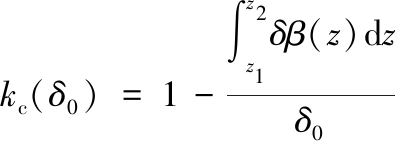

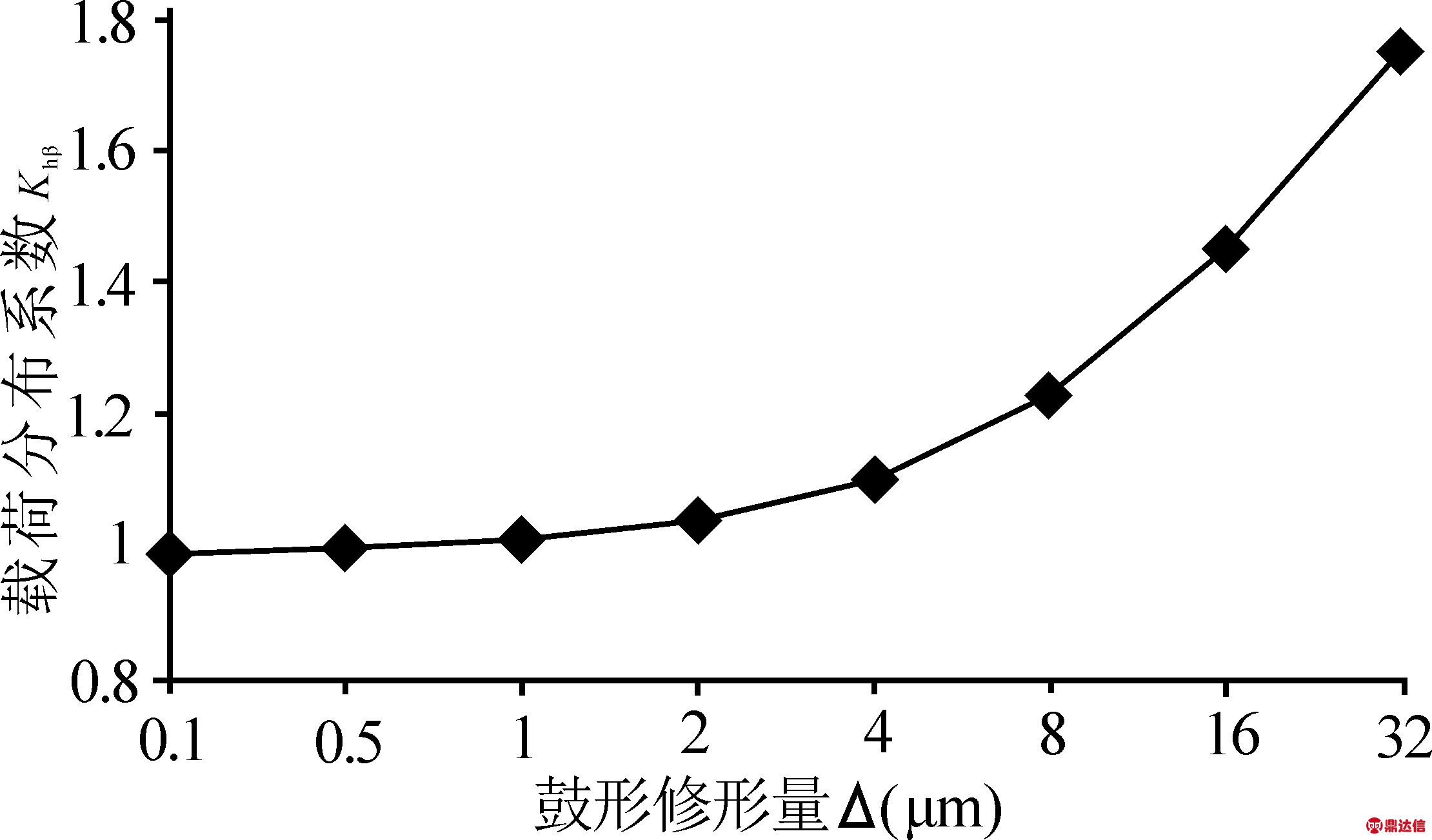

设在法向载荷Fn作用下的最大变形量为δ0,齿宽各处的变形量为δ0-δβ(z),则接触线上的总载荷Fn为

=[Bc(t)/δ0-![]() δβ(z)]dz

δβ(z)]dz

=kc(δ0)Bc(t)δ0

(6)

(7)

式中,kc(δ0)c(t)为齿向修形后的啮合刚度;δ0为修形后的最大变形量;Fn为法向载荷;z1、z2为啮合接触线的接触上下限;kc(δ0)为啮合刚度影响系数。

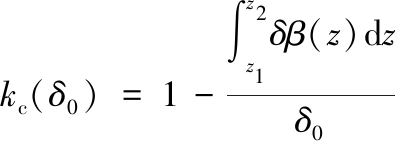

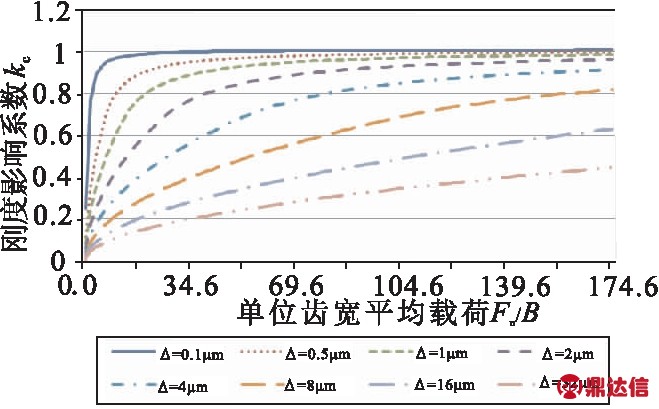

通过分析得到齿向鼓形修形量与刚度影响系数的关系(见图8),图9为不同鼓形修形量与齿向载荷分布系数的关系。

图8 齿向鼓形修形量与刚度影响系数关系

图9 不同鼓形修形量与齿向载荷分布系数关系

由图8可知,随着单位齿宽平均载荷的增大,刚度影响系数kc逐渐趋近于1,说明对刚度的影响越来越小;单位齿宽平均载荷确定时,修形鼓形量Δ越小,刚度影响系数kc越大,啮合刚度降低程度越小,对啮合变形的影响越小。

齿向载荷分布系数主要反映接触面内载荷分布的均匀程度,越接近1说明载荷分布越均匀。从图9可以看到,随着齿向鼓形量的增大,齿向载荷分布系数也在逐渐增大,原因是齿向鼓形量超过理论修形鼓形量的临界点,使得轮齿啮合中产生的变形未被全部吸收,实际啮合宽度随之减小,导致接触面应力载荷分布不均匀,引起接触斑点偏移,传动误差增大,振动噪声效果较明显。因此,齿向鼓形修形量需综合各方面因素考量进行适当选择。

6 结语

通过对齿轮传动误差测试原理的分析,搭建了一套模拟错位量的传动误差测试系统。实际工况下的齿轮传动是带载啮合,轮齿、传动轴以及轴承等传动系统会发生弹性变形,使齿轮在啮合面接触存在错位角,接触应力分布不均匀,接触斑点沿齿宽方向移动。通过试验结合理论分析齿轮错位量对传动误差的影响,分析被试件传动误差的试验结果及齿向鼓形修形补偿错位角,得出以下结论:

(1)齿轮副错位量对传递误差测量具有重要影响,必须保证接触面接触均匀,才能保证传动误差测量的准确性;

(2)测量不同扭矩下的传动误差时,应考虑在空载下调整错位量,才能排除原有扭矩下的错位量对试验结果的影响;

(3)带载启动下的接触斑点测试才能真实反映齿轮接触面啮合状态;

(4)模拟错位量;

(5)试验设备测试结果准确不单是提高测量精度,更重要的是贴合被试件实际工况下测量的数据,更有参考价值和意义。