摘要:圆光栅安装偏心误差是影响圆光栅角度测量精度的关键因素,偏心误差补偿是提高角度测量精度的重要方法。为准确辨识和补偿圆光栅安装偏心误差参数,在建立的圆光栅偏心误差模型基础上提出了一种双读数头平均误差补偿方法,对读数误差进行修正,并对测量与修正模型进行仿真实验。使用正23面棱体与光电自准直仪搭建实验装置,对所提方法的测量补偿效果进行验证。实验结果表明:采用所提出的补偿修正方法能够有效补偿圆光栅读数头读数偏差,圆光栅的测角精度达到1″以内。

关键词:圆光栅,偏心误差,双读数头,误差修正

1 引言

准确的位置反馈是实现数控机床、机器人、高精度转台、自动测量仪和关节式坐标测量机等设备精确控制和测量的关键。光学编码器是最常用的位置检测传感器,在这些应用中,用于反馈的编码器光栅盘的安装偏心误差对确保设备准确运行起着至关重要的作用。很小的安装误差都会导致数控机床、机器人等高精度运动控制设备因读数误差产生很大的控制偏差,使得自动测量仪、关节式坐标测量机等产生很大的测量偏差,对圆光栅安装偏心误差标定、补偿具有重要的意义。

目前,圆光栅偏心参数辨识及修正的方法主要有:多面棱体与光电自准直仪配合测量法、采用高精度的角度基准仪对低精度的编码器进行检测等。艾晨光等[1]建立了圆光栅偏心测角误差补偿模型,研究了安装圆光栅安装偏心检测方法,采用双读数头方式通过合成信号的李萨茹图形,检测出关节测试平台内圆光栅的偏心距及偏心方向,并根据所推导的偏心测角误差补偿公式对圆光栅安装偏心所产生的测量误差进行修正;冯超鹏等[2]提出一种双读数头圆光栅偏心参数自标定方法;Zhao R.T.等[3]针对光学增量式光电编码器安装偏心对辊轧机速度控制的影响,提出一种在线偏心参数辨识的方法,推导了实际速度估算模型,并给出一种近似计算方法;王文等[4]分析了圆光栅角度传感器分度盘安装偏心误差对其角度测量精度的影响,推导了安装偏心引起的测量误差和误差修正公式,基于模拟退火算法对圆光栅安装偏心误差进行了辨识和修正;艾华等[5]针对高密光栅线光栅盘的偏心检测问题,利用衍射光干涉原理提取高密度圆光栅位移信息,通过对径放置两个光电读数头采集干涉条纹信号,对比两路信号的相位差,实现偏心误差测量;郑大腾等[6]针对关节臂坐标测量精度提高问题,提出包含圆光栅偏心误差的测量模型方案。

本文在文献[2]的基础上提出一种双读数头误差补偿模型,将测角精度提高到1″以内,相对于可达到同样精度的多面棱体与自准仪配合法,实验过程简单,无需大量手动操作。

2 双读数头圆光栅偏心误差测量与补偿模型

2.1 双读数头圆光栅偏心误差补偿模型

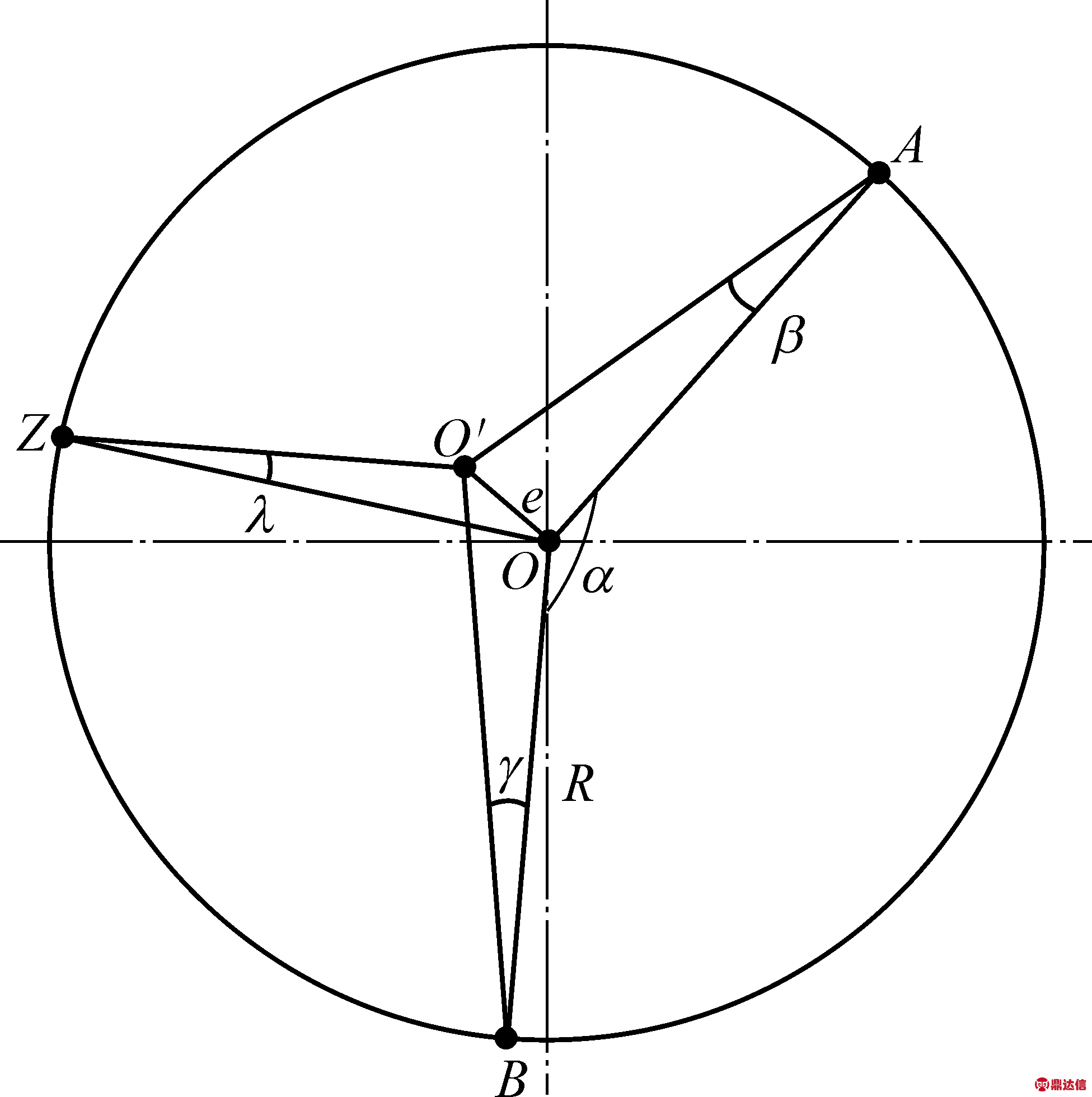

图1为双读数头偏心误差测量模型。图1中A、B为两个读数头的安装位置,Z为圆光栅的零位刻线,O为实际旋转中心,O′为理论旋转中心,e为OO′之间的偏心距,α为两个读数头相对于旋转中心O的夹角,R为光栅半径。

图中圆光栅的旋转方向为逆时针。∠AO′Z和∠BO′Z(>180°)是理论转角值,也就是圆光栅读数头的读数,分别记为![]() 和

和![]() 和∠BOZ(>180°)是实际转角值,分别记为θA和θB。为了推导方便,分别记λ=∠OZO′,β=∠OAO′,γ=∠OBO′。

和∠BOZ(>180°)是实际转角值,分别记为θA和θB。为了推导方便,分别记λ=∠OZO′,β=∠OAO′,γ=∠OBO′。

图1 双读数头偏心误差测量模型

定义偏心率a=e/R。在ΔOZO′中,由正弦定理可得

λ=arcsin[asin(w)]

(1)

在ΔOAO′中,由正弦定理可得

(2)

在ΔOBO′中,由正弦定理可得

(3)

OZ和OB相交,由对顶角相等可得

(4)

ΔOZO′和ΔOAO″的内角和相加为360°可得

(5)

由几何关系可得

θB-θA=α

(6)

将式(1)至式(5)代入式(6)中,化简可得

(7)

式(7)中只包含两个读数头的读数和圆光栅安装偏心的参数。其中两个读数头的读数![]() 和

和![]() 可以直接通过上位机软件得到。将关节旋转一周,即可获得多组

可以直接通过上位机软件得到。将关节旋转一周,即可获得多组![]() 和

和![]() 根据式(7)使用非线性最小二乘法即可拟合出圆光栅安装的偏心参数,从而实现圆光栅偏心参数的自标定。

根据式(7)使用非线性最小二乘法即可拟合出圆光栅安装的偏心参数,从而实现圆光栅偏心参数的自标定。

2.2 双读数头圆光栅偏心误差补偿模型

双读数头平均值表示为

(8)

读数头A1的测角偏差

(9)

在ΔA1O′Z与ΔA1OZ中,由三角形内角和为180°可得

(10)

读数头A2的测角偏差为

(11)

由周角为360°和对顶角相等可得

![]()

-arcsin[asin(ω)]

(12)

测角偏差的平均值为

![]()

-arcsin[asin(ω+θA1)]![]() /2

/2

(13)

补偿后的角度值为

![]()

![]()

![]() /2

/2

(14)

2.3 双读数头圆光栅偏心误差补偿模型仿真实验

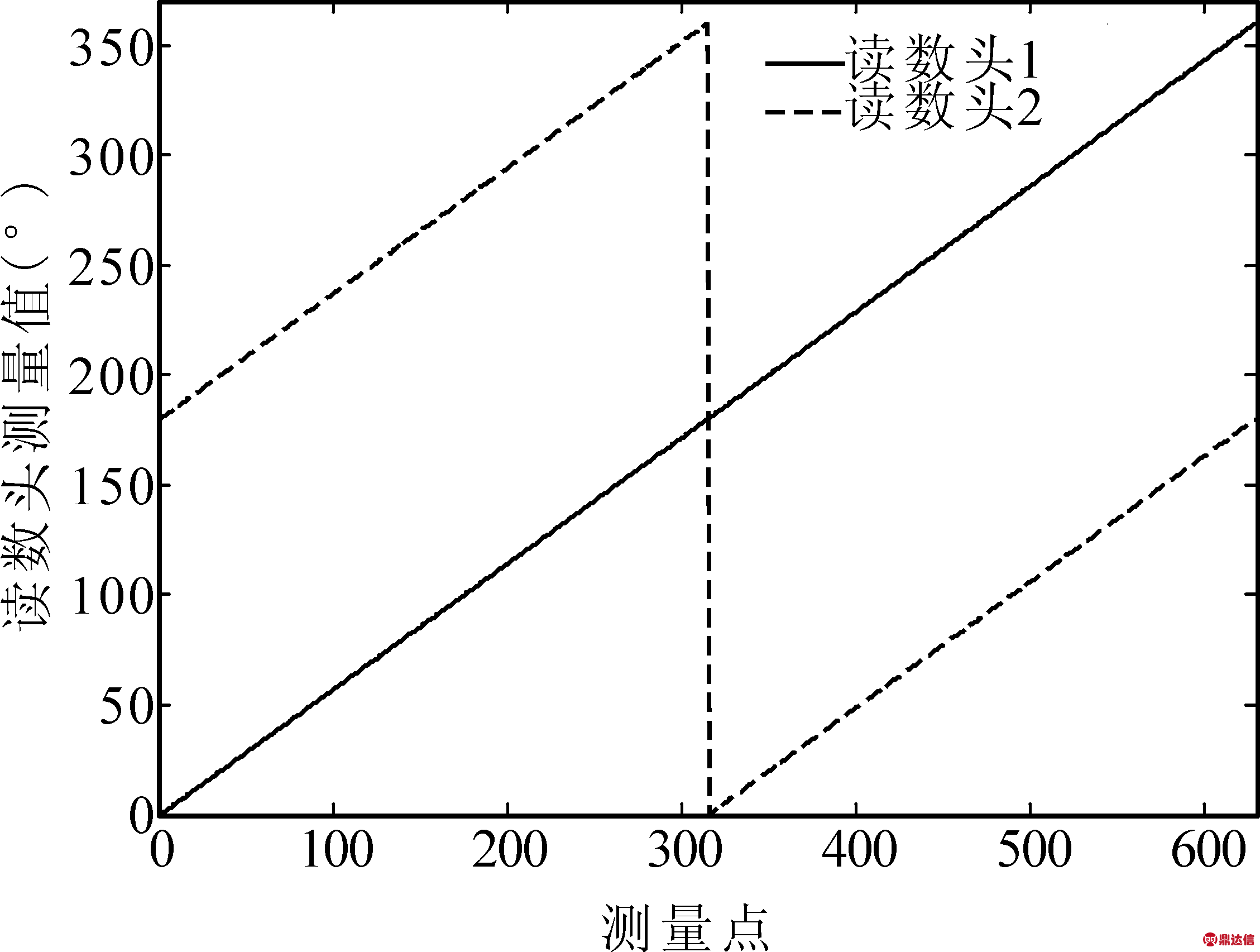

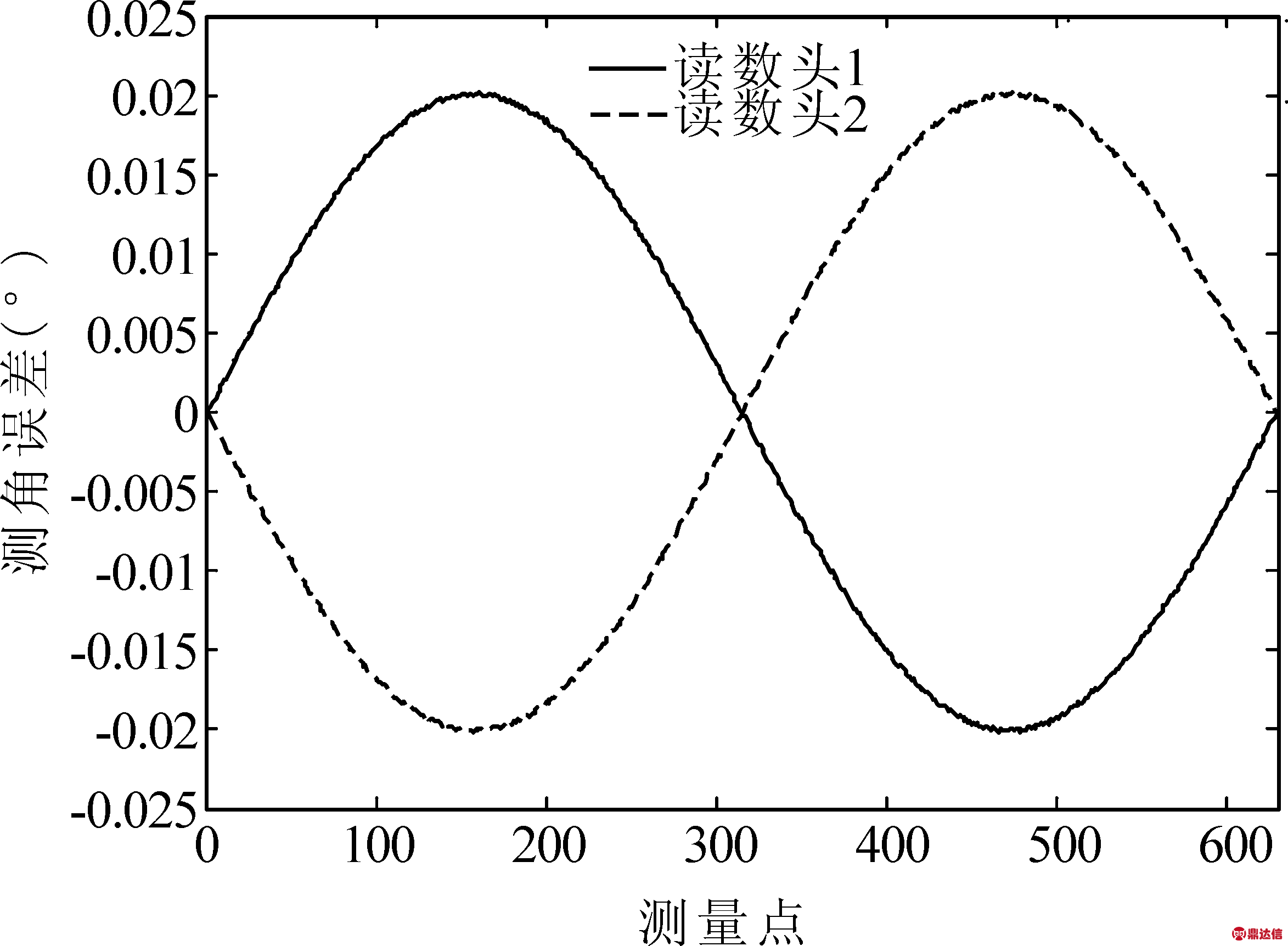

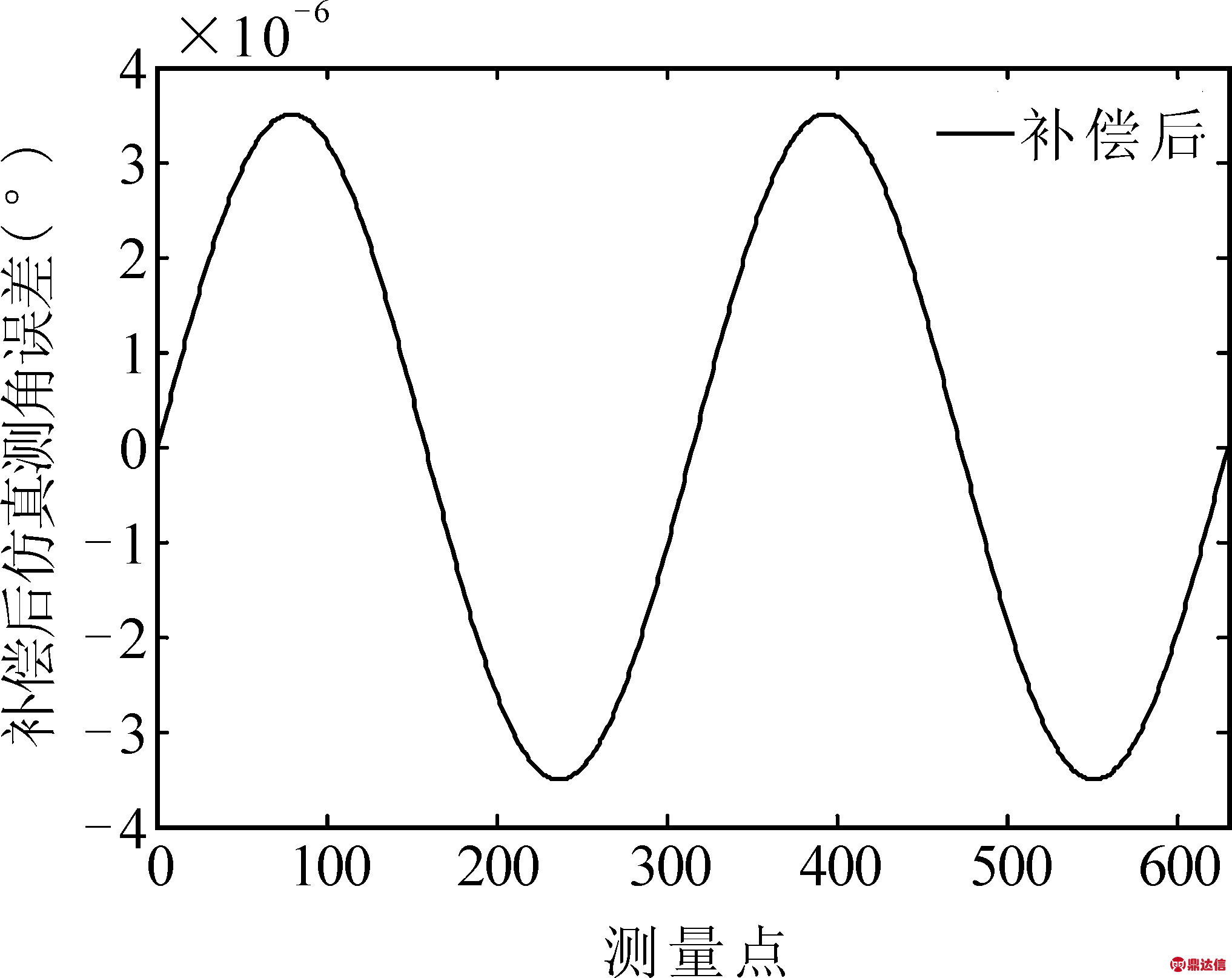

当设偏心系数a=0.00034995625,及偏心距e=10μm,R=28.575mm时,将偏心系数代入圆光栅传感器基于双读数头的安装偏心误差检测数学模型中,可以得出对径安装的两个读数头数值及两读数度的读数偏差,分别见图2和图3。

图2 读数头测量值

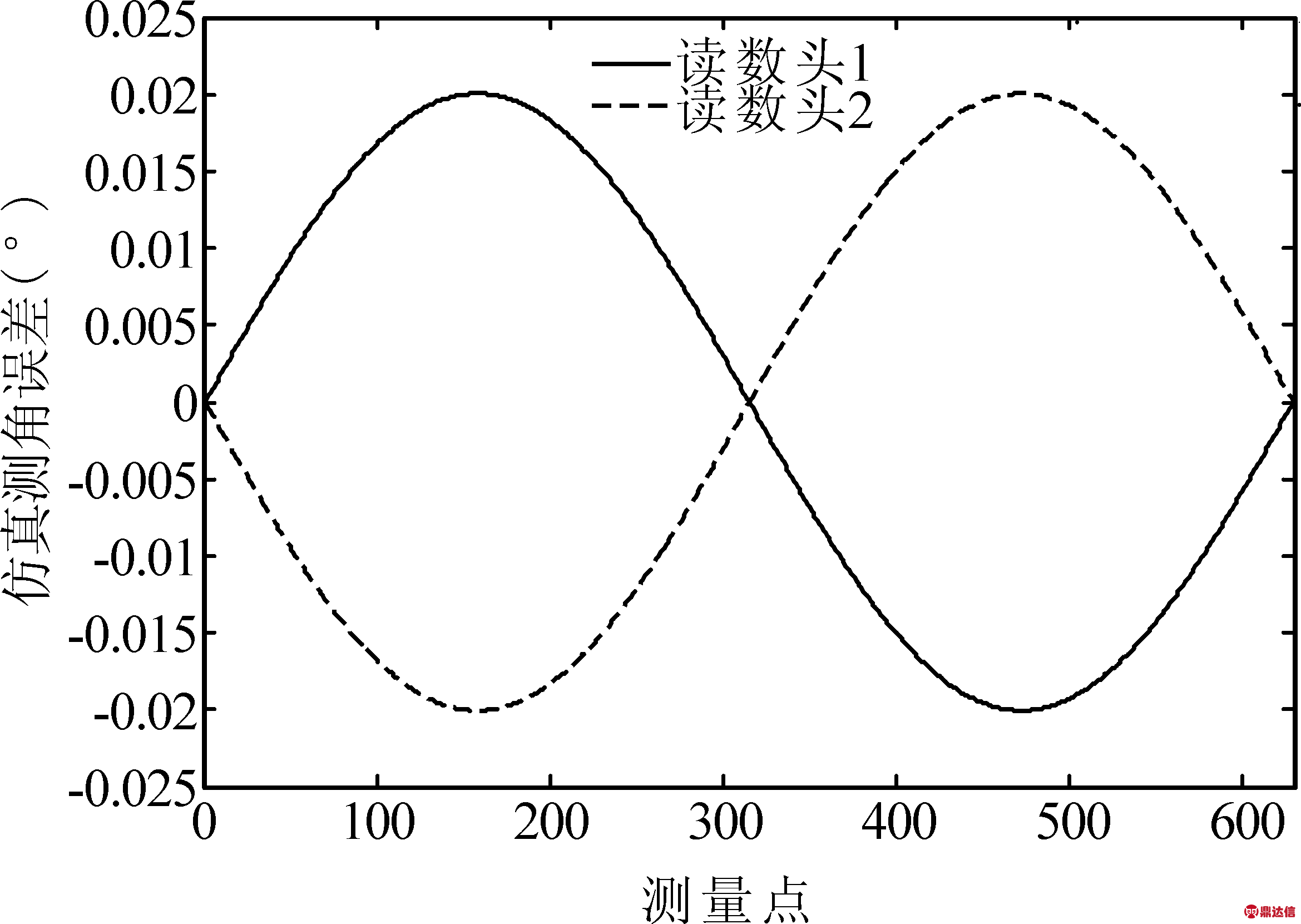

将得到双读数头读数值代入至新的偏心系数测量模型中进行仿真,仿真结果得到偏心系数0.0003499628(添加随机因子带来的误差),即可证明偏心系数测量模型的正确性。将仿真结果代入到误差补偿模型中,补偿前两读数头偏差值如图4所示,补偿算法中取两读数头的均值作为测量值,补偿后的误差曲线如图5所示。由图可看出,补偿后的测角误差在1角秒以内,并且成周期性分布,在后面的工作中仍可进一步消除。

图3 读数头测角误差值

图4 仿真读数头测角误差值

图5 补偿后仿真读数头测角误差值

3 实验验证

实验验证采用合肥工业大学研制的柔性三坐标测量机(见图6)。与传统的正交三坐标测量机相比,结构简单、测量灵活、便于携带,易于初级工人快速掌握使用,并具有逆向工程功能。其包含三对关节,每一对关节均可作互为90°方向上的旋转运动,从而实现两个自由度,因此整个测量机可以实现在空间中的6个自由度的运动。此次实验采用第一关节,共应用3种方法进行实验,比较3种方法的补偿结果,实验过程中在第1关节处对径安装了两个读数头A1和A2,使用美国Micro E公司的Mercury3000系列圆光栅编码器,圆光栅直径为57.15mm,一圈刻线数为8192,精度0.0022°。Triangle TA US300-57 Autocollimator自准直仪的精度为0.5″,正23面棱体,精度等级0级。

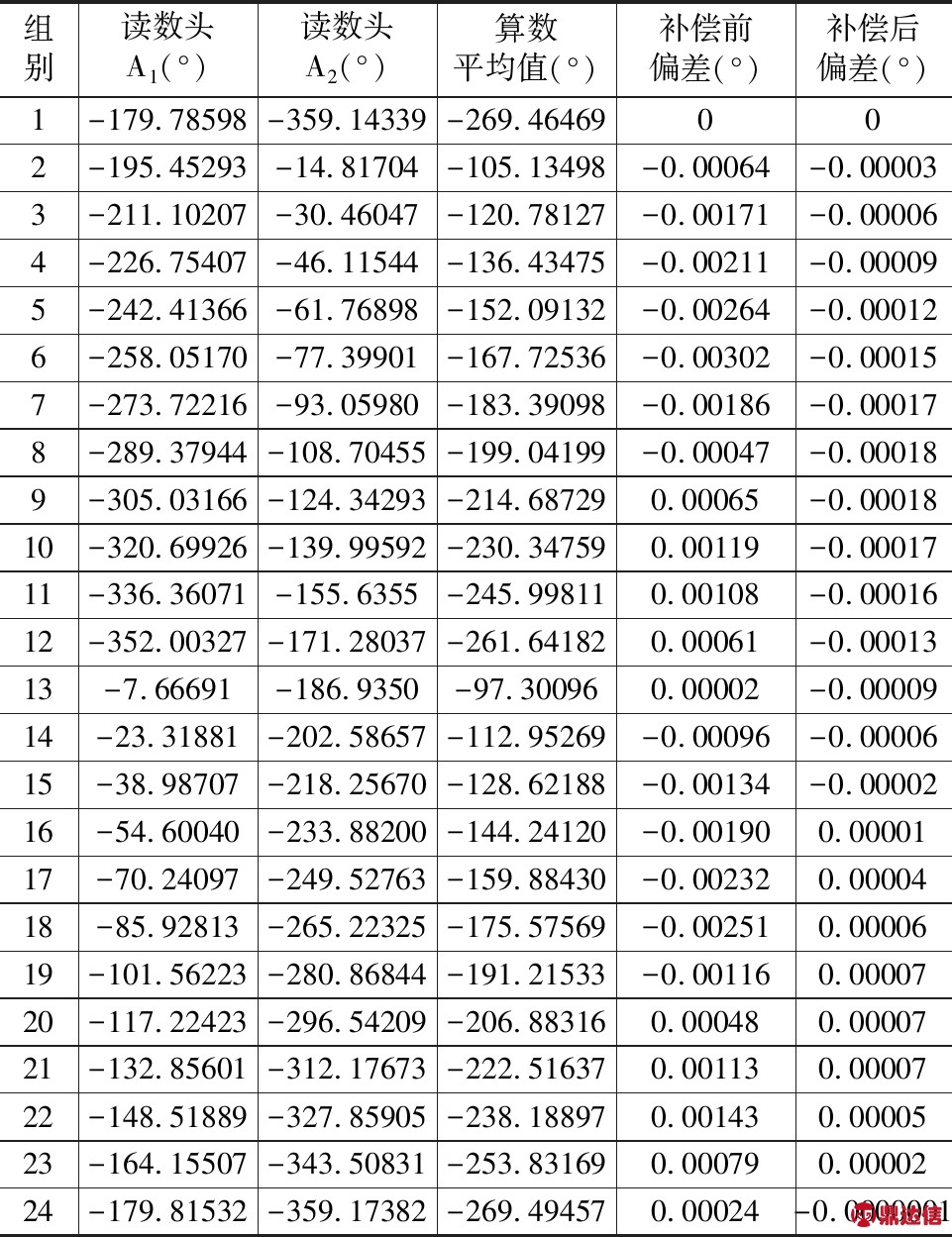

3.1 利用上述数学模型求出偏心系数代入到单读数头数据中进行补偿

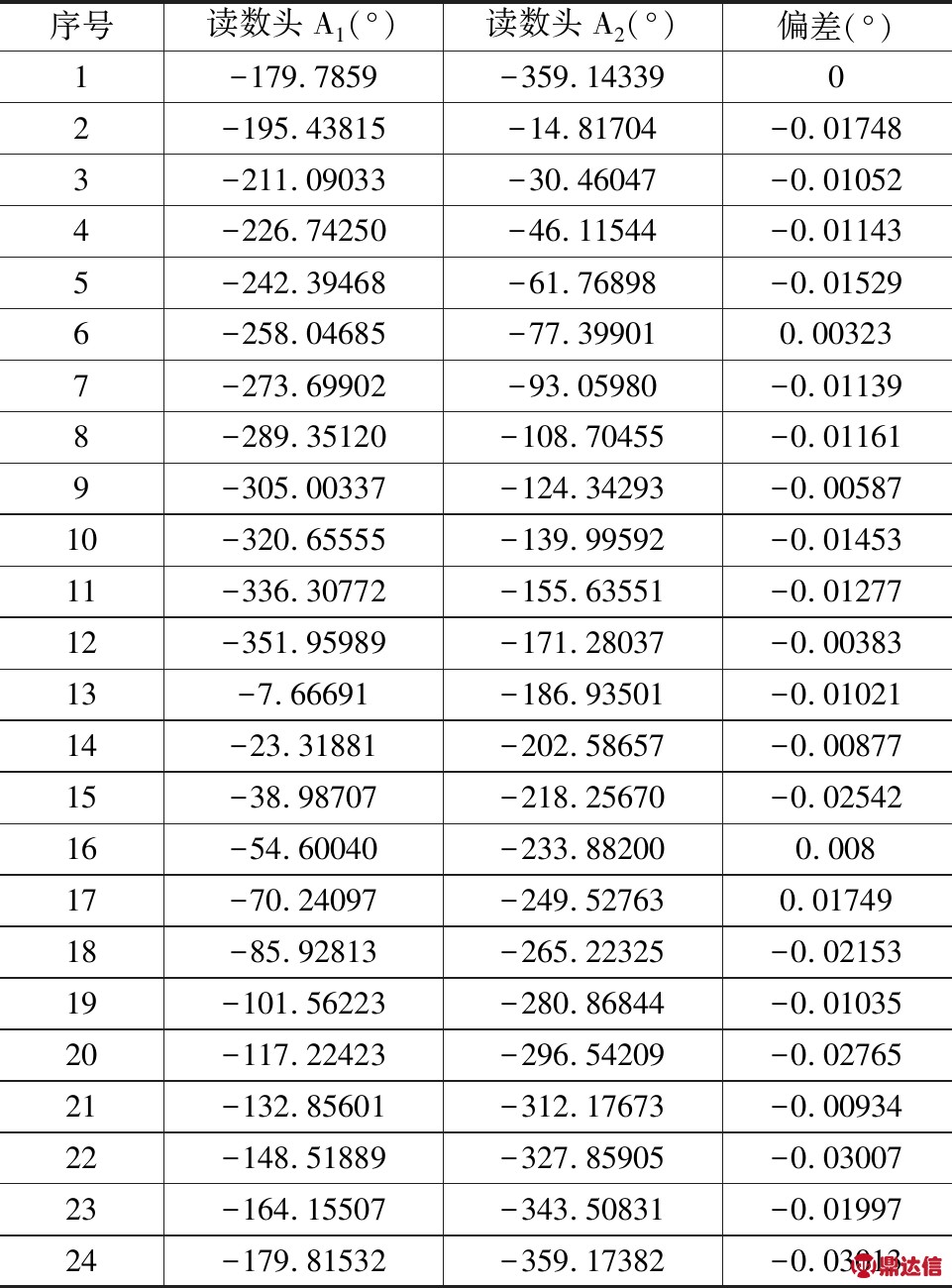

实验对象为自行研制的关节式坐标测量机的第1关节轴,正23面棱体的精度等级为0级,通过转接件将轴和正23面棱体连接起来以保证光栅和正23面棱体可以同步旋转,使用自准直仪来获取正23面棱体的角度。为了后续实验不重复操作,采用双读数头进行数据采集。读数头A1与读数头A2对径安装,将正23面棱体的1面对准光电自准直仪获取测量信号,记录两个读数头的读数。转动关节1,每隔360/23°记录下读数头A1的读数和此时自准直仪观察到的正23面棱体的角度,记录双读数头读数直至旋转360°,实验装置如7所示,测量数据如表1所示。

图6 柔性三坐标测量机

图7 测量与验证试验装置

将上述数据代入圆光栅偏心误差测量模型,使用非线性最小二乘法即可拟合出圆光栅安装的偏心参数。偏心率a和偏心角w的初值采用随机数设定,最终经过多次迭代求解出圆光栅的偏心参数分别为:偏心率a=0.000385474,偏心角w=115.6002°,两个读数头的夹角α=179.2750°。将偏心参数代入到读数头A1中进行补偿,结果如表2所示。

表1 自标定采样数据

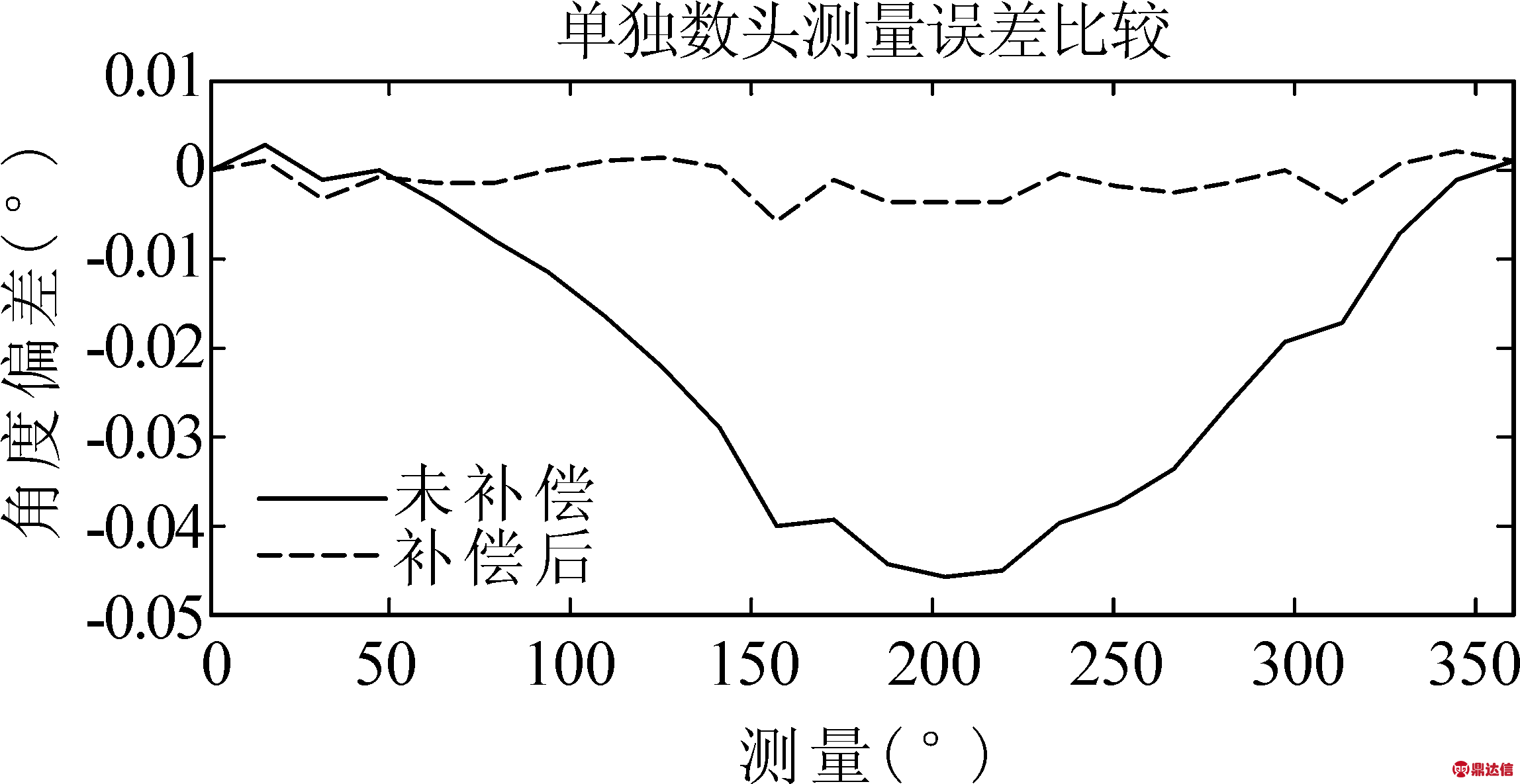

根据补偿前后读数头A1的偏心误差绘制出对应的误差曲线,如图8所示。

表2 单读数头数据补偿结果

图8 单读数头数据补偿结果

从表2和图8中可以看出补偿后读数头A1的误差明显减小。实验所用的圆光栅编码器自身的精度为0.0022°,经过补偿后圆光栅的测角误差达到28.62",但无法满足使用要求。

3.2 利用上述数学模型求出偏心系数代入到双读数头数据中进行补偿配合

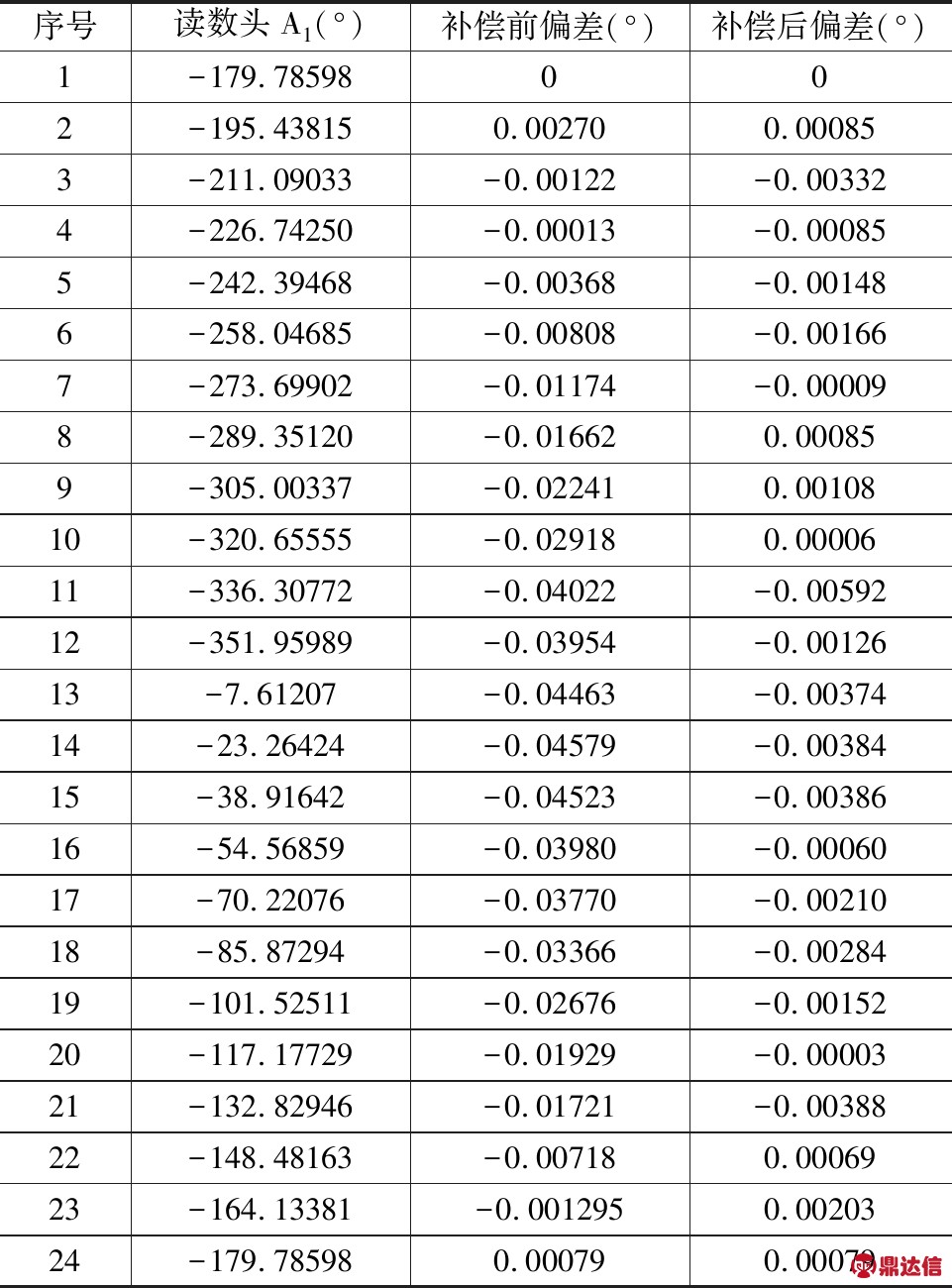

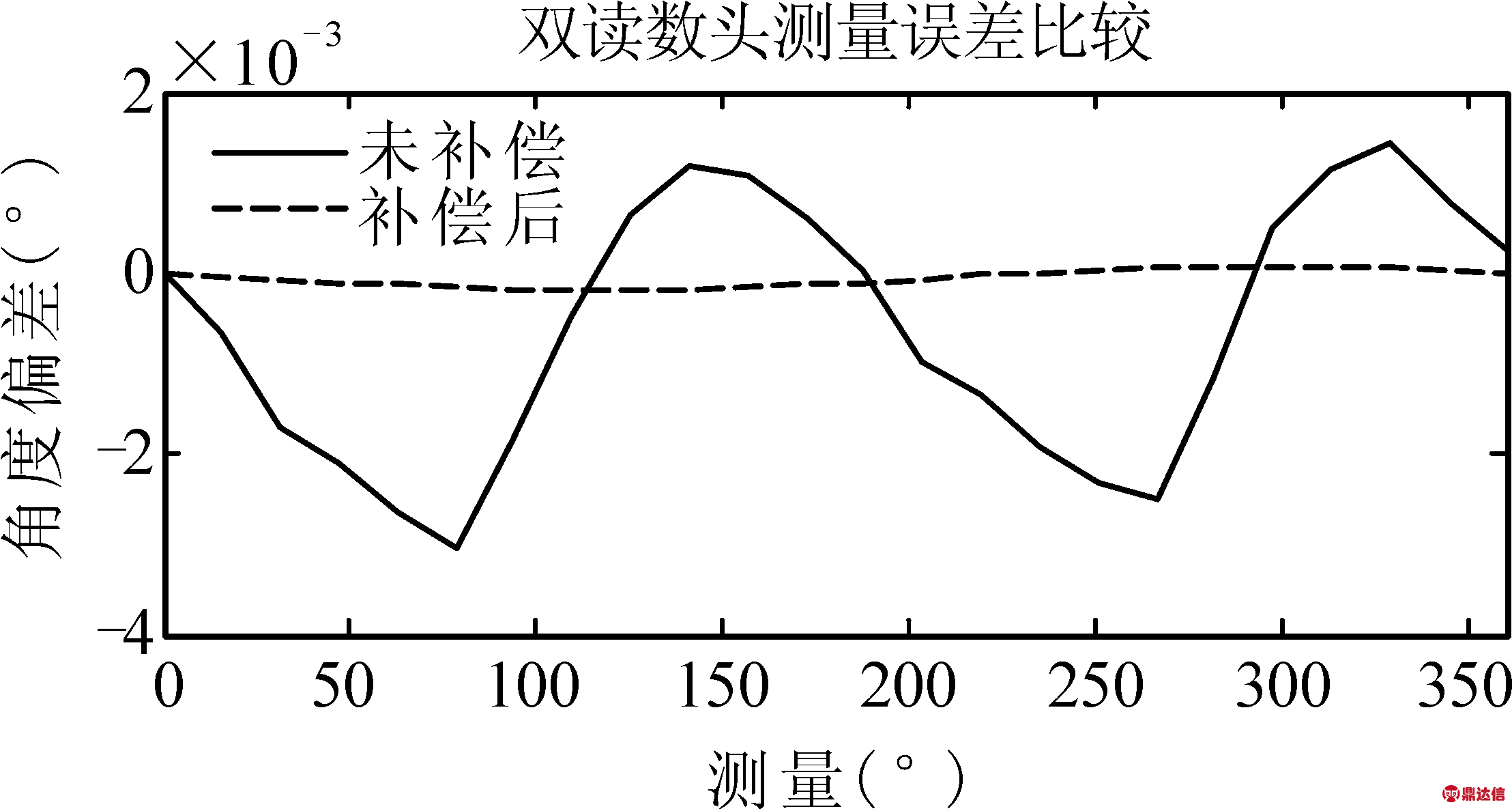

将上述数据代入圆光栅偏心误差测量模型,使用非线性最小二乘法即可拟合出圆光栅安装的偏心参数。将偏心参数代入到双读数头数据中进行补偿,结果见表3。

根据补偿前后双读数头的偏心误差绘制出对应的误差曲线见图9。

从表3和图9中可以看出补偿后双读数头的误差明显减小。经过补偿后圆光栅的测角精度达到0.93″,满足使用要求。

表3 双读数头数据补偿结果

图9 双读数头数据补偿结果

4 结语

综上所述,本文提出将双读数头读数均值代入至误差补偿模型中,比代入单读数头数据的补偿方法精度提高很多,使圆光栅的测角精度提高到1″以内,满足实验要求。相对于高精度的多面棱体与光电自准仪配合法,本文方法操作简单、效率高、无需大量的手动操作。