摘要:针对人工测量球笼效率低、难度大、精度不足等缺点,研制了一台中心高及偏心测量仪。该仪器采用立式结构,主要由机械系统、测控系统和计算机系统三部分组成。介绍了仪器的测量原理和工作原理,运用长光栅测量方法设计了测量导轨组件、测杆组件和光栅传感器组件等关键机械结构。通过采用步进电机驱动测头沿被测球面母线运动的方式,实时采集X、Z两路光栅信号,再经测量软件分析处理,实现了球笼中外套、内套、保持架等零件中心高和偏心的自动测量,可判断零件是否合格。结果表明:该仪器性能稳定、测量精度高、重复性好,测量结果评价准确,可用于汽车球笼快速精密测量,也适用于其它球面类零件测量。

关键词:球笼;中心高;偏心;长光栅

1 引言

球笼传动类零件是汽车传动系统中的重要部件,主要由滑套、三向轴、传动轴、星形套、保持架、钟形壳等组成,其作用是将发动机的动力从变速器传递到驱动轮,驱动汽车高速行驶。球笼传动类零件的精度会影响汽车传动效率和使用寿命,在球笼传动类零件的关键尺寸中,对中心高及偏心的测量非常重要。

本文所介绍的测量仪用于高效检测汽车零部件等速传动轴中球笼传动类零件,包括外套、内套、保持架等的内(外)球心截面距下基准端面的中心高尺寸。仪器采用先进的机械结构、传感器系统、数据采集系统、控制系统以及计算机技术,具有测量精度高、测量自动化、测量效率高、仪器稳定性高和简便易操作等优点,对提高测量效率和精准度具有重要意义。

2 测量原理

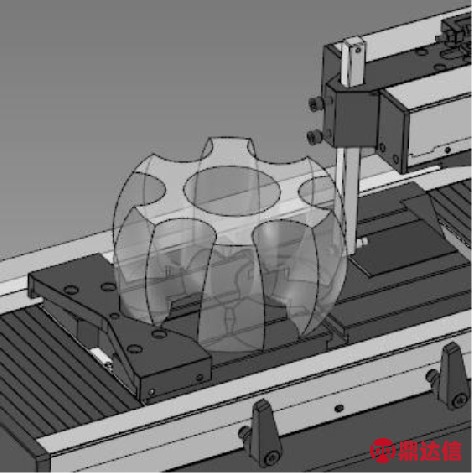

汽车球笼传动类零件(见图1)的检测一般采用机械测量方法,如利用V型块、块规、杠杆表、高度尺等,这类测量方法易产生较大的系统误差,且操作复杂、效率低。随着传感器技术和自动化技术的发展,针对汽车零部件的检测也需要生产研发一批高精度和高效率的测量仪器。

图1 球笼类零件

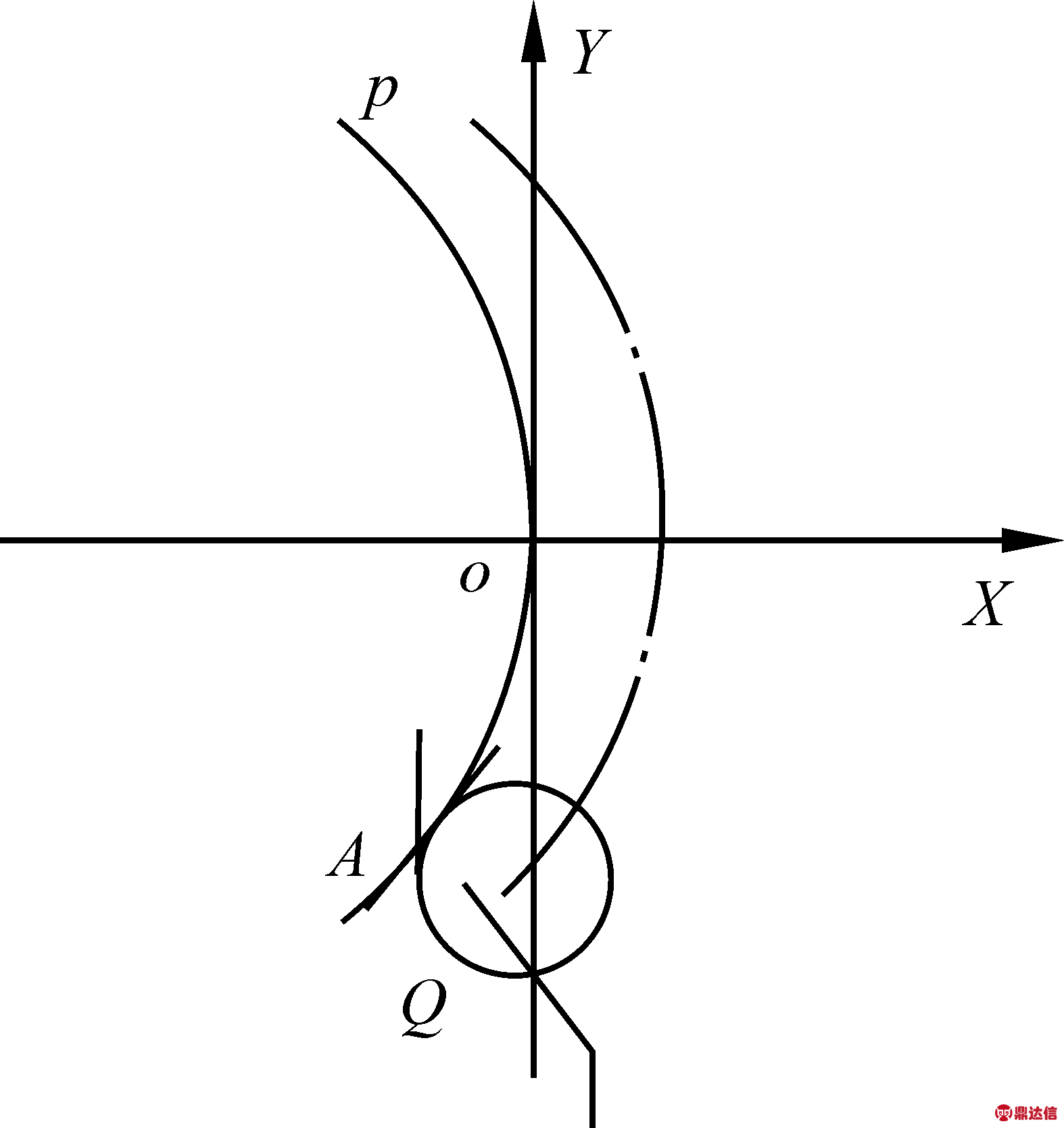

2.1 中心高测量原理

工件的中心高通过长光栅进行测量,采用绝对测量法,其测量原理如图2所示。X轴为工件球面截面的中心线,Z轴为测头运动轨迹方向,弧线P为被测球面的母线,Q为测头小球的球心,测头紧贴被测球面的母线,并沿Z方向上下运动,可测量被测球面的中心高位置。

图2 中心高测量原理

实际测量时,测头与球面母线实际接触点并非球心Q,而是图1所示的点A,因此应进行修正。测头半径为r,测头球心坐标为(XQ,ZQ),测头和球面接触点坐标为(XA,ZA),接触点处的切线角为α。测量时,接触点i的理论坐标为(XAi,ZAi),实际矢高为![]() 实际切线角为α′[1],则接触点为i时测头球心的坐标理论值为

实际切线角为α′[1],则接触点为i时测头球心的坐标理论值为

XQi=XAi+rcosαi

(1)

ZQi=ZAi-rsinαi

(2)

实际测量所得的球心坐标为

(3)

Zi=ZAi-rsinαi

(4)

因此,对应每点i,即有Xi-XQt,由此修正测头的系统误差。如果测头半径很小,测头球心坐标即可作为实际球面接触点坐标,无需修正。

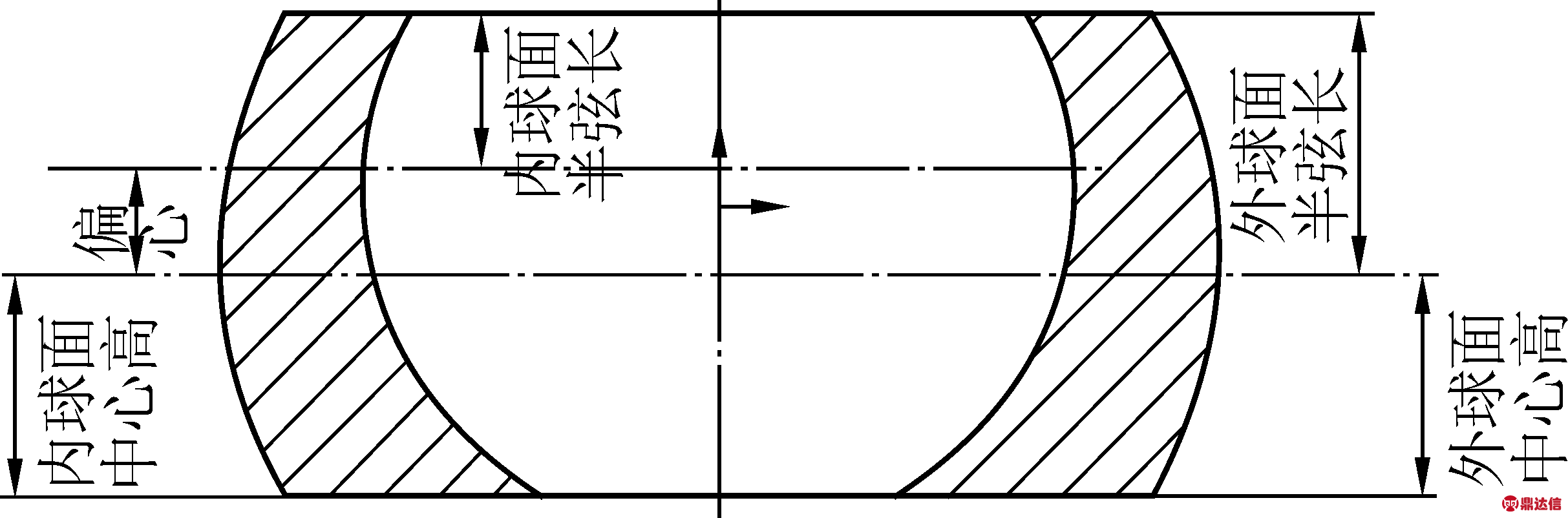

2.2 偏心测量原理

偏心由中心高间接计算得到。偏心与中心高关系如图3所示,其中,中心高数值由图纸参数确定,半弦长取球心截面两端弧长中较小的那段,可以从图纸尺寸计算得到,实际输入的半弦长数值应小于理论计算值。

通过内(外)球面的中心高或半弦长即可得到工件的偏心量为

Δ=H2-H1=h1-h2

(5)

式中,Δ为偏心量;H2为内球面中心高;H1为外球面中心高;h1为外球面半弦长;h2为内球面半弦长。

图3 偏心与中心高关系

如果偏心距实际加工时误差较大,导致两边不相等,会使万向节出现转不动的现象,即使在外界很大作用力下能够转动,寿命也会大幅降低。因为钢球要定位在角平分面上,保持架需对钢球施加一个很大的力,因此当汽车启动或者变速以及急停时,都会使保持架上的力变得更大,容易造成保持架磨损,甚至破裂。

3 仪器工作原理及构成

3.1 工作原理

中心高及偏心测量仪采用了X、Z两路高精度长光栅传感器,开始测量时将测头紧贴工件内(外)球面母线,由步进电机驱动测头沿工件内(外)球面上下移动,并在测量运动轨迹上细分N个采样点,每一个采样点都有其相应的X、Z坐标。测头在X向和Z向的位移通过光栅传感器产生光电信号,经过处理后转换成电脉冲信号。

利用专用的数据采集系统,对测头移动轨迹各处产生的电脉冲信号进行实时采集与处理,就可以得到一系列X向和Z向的测量数据,最后由专用的测量软件对上述大量数据进行处理,就可完成工件中心高和偏心的测量。

需要注意的是,在对沟道弧面进行测量时,因为其横截面不是正圆,所以当测头在X轴方向的调整就位后,需要将工件紧靠在定位V型面上,缓慢转动工件,同时观察X轴实时显示数值的变化,直至找到弧面的极值拐点处。

3.2 测量仪构成

仪器主要由机械系统、测控系统和计算机系统三部分组成。以机械系统为基础,计算机系统为开发工具和工作平台,测控系统为核心单元[2]。仪器要实现高精度测量功能,并满足测量精度及成本等方面的要求,设计中需要实现以下几方面的关键技术:

①结构中各导轨的导向精度(直线度)、各坐标轴之间的相互位置精度(垂直度、平行度)及机械刚度;

②测头、光栅等测量基准件的准确度;

③传感器及其测量电路的动态响应特性;

④位置控制精度和运动平稳性对机械系统刚度和测量系统动态特性的影响;

⑤测控系统软件对测量精度的影响[3]。

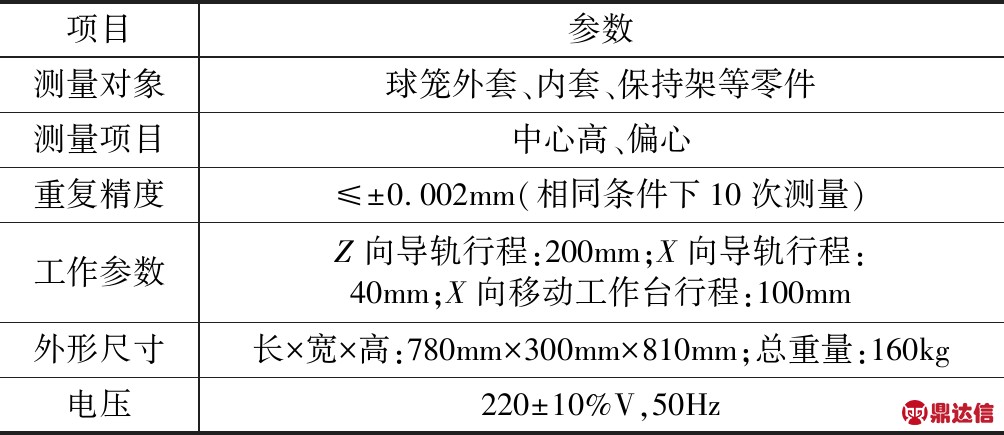

试验仪器采用了高精度光栅传感器,设计有测量导轨组件、测杆组件和光栅传感器组件等精密机械结构,并配备专用的数据采集系统,具有测量精度高、稳定性好和简便易操作等优点。所设计的仪器主要技术参数见表1。

表1 仪器主要技术参数

4 机械系统的设计

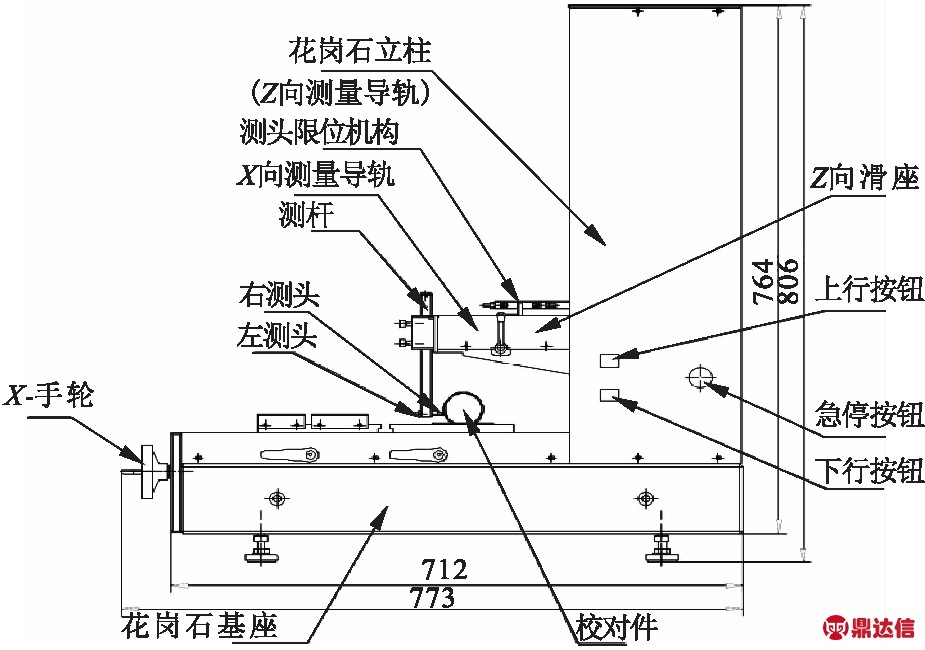

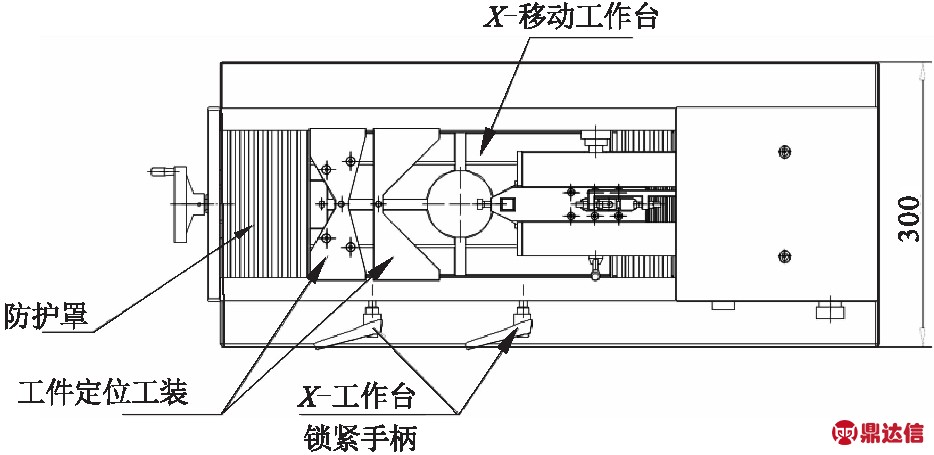

仪器总体设计综合考虑了精度、经济性、可靠性、寿命和造型等因素[4]。如图4所示,主机采用立式结构,由花岗石基座、花岗石立柱、X向测量导轨组件、Z向测量导轨组件、测杆组件、X-移动工作台和X、Z两路高精度光栅传感器组件等构成。其中,Z轴滑座由电机驱动上下运动,可准确定位测头位置,测量时每一采样点的Z坐标由该轴上的长光栅获得;X轴由测力弹簧使其测头紧贴工件被测面,X轴导轨上安装长光栅,测量时每一采样点的X坐标同样由该轴上的长光栅获得;X-移动工作台用于调整工件安装位置,移动工作台由机械手轮驱动。仪器的安装应注意仪器的支撑平台(机架)牢固、可靠。仪器调好水平,水平仪置于仪器台面上,横纵两个方向的示值≤0.05mm/m。

(a)主视图

(b)俯视图

图4 仪器主机结构

仪器的导轨采用日本THK的高精度VRU滚动导轨,导轨每运行6个月或100km适量使用锂皂基润滑脂或润滑油。根据该测量所使用的左测头或右测头确定测头起测位置,将测头转换拨杆拨动到相应方向。按下“向上”运动控制按钮,控制Z轴向上移动到合适位置。根据需要测量工件的种类及规格,选择适合的定位工装。先将工装固定在工作台上,然后将工件放置到工作台面上,使工件与定位V型面可靠接触。此外,为了保证仪器可测量多种工件类型及规格范围,配置了多种定位工装附件。本文例举了如下三种不同工件的定位方法。

(1)对于大工件,可以采用90°定位板、120°(150°)定位板或60°定位板。如图5所示,将定位板安放到工作台上并调整到适合位置。定位板可以通过侧面螺纹孔用螺钉固定或通过中间通孔配合T型槽螺母用螺钉固定在工作台上。

图5 定位工装附件

(2)对于带轴外套采用专用的定位板。根据带轴工件轴颈尺寸,将左定位板和右定位板调整到合适位置,然后固定在工作台上。定位板的固定,可以利用侧面的螺纹孔、工作台的T型槽以及工作台右边的磁力吸附。

(3)针对小型工件(如内套类)设计了专门的60°小定位板和120°小定位板。利用特别设计的带轴外套的专用定位板配合使用,实现对小型工件的定位。工件的固定可以利用工作台右边的磁力吸附,也可以通过专门的快速压紧机构来实现。通过将左(右)定位板固定在工作台合适位置,调整小内套工件与60°小定位板、120°小定位板的相对位置,则可以实现内套工件外球面始终与定位V型面的可靠接触。

5 测控系统设计

仪器测控系统如图6所示,主要包括硬件和软件两部分,用于实现电机控制、数据采集、状态监控和数据处理等功能。整个系统具有较好的精度和响应特性,友好的人机交互操作界面,能对机械系统的状态进行监控。此外,由于仪器所测量的项目包含形状、尺寸和位置等几何要素,且加上球面曲率特性的影响。因此,在测量时采样点尽可能密集,选用较高的采样频率,并减小Z轴的定位误差,以实现高精度和高效率测量。

图6 测量与控制系统组成

5.1 测控系统硬件

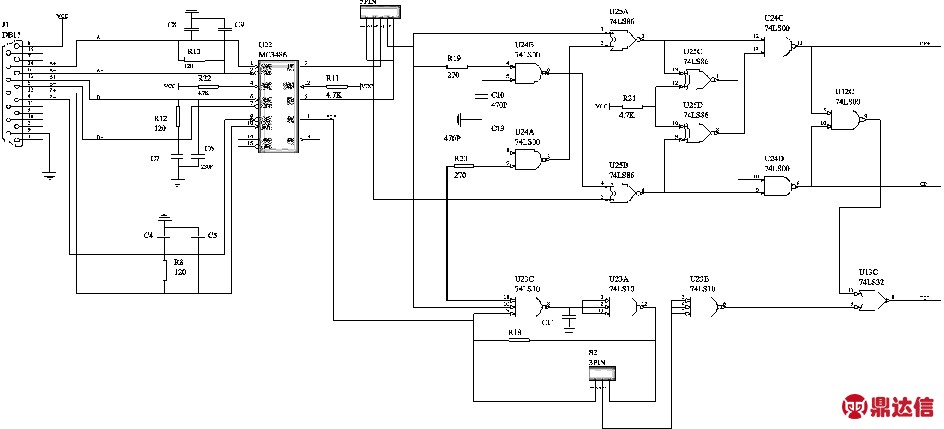

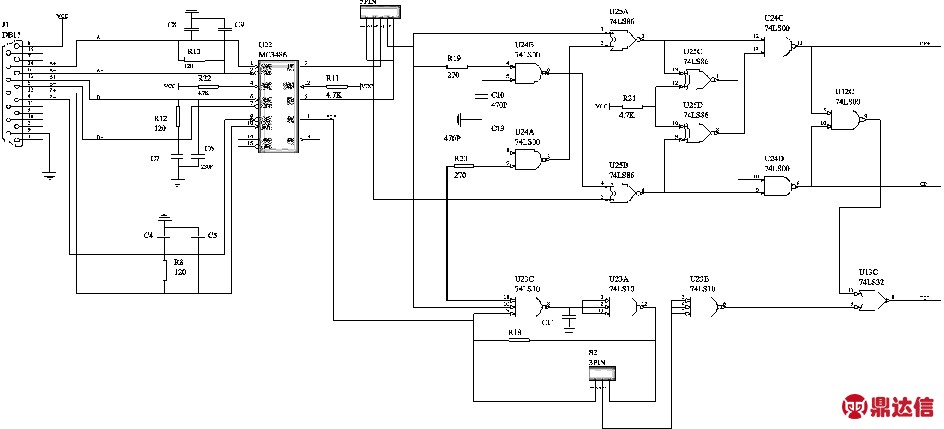

测控系统硬件包括步进电机和数据采集卡。由步进电机及其控制电路控制Z轴上下运动,保证了控制和定位精度。以高精度的数据采集系统作为X、Z两轴光栅的计数和分频系统,保证了高精度计数[5]。光栅的采集采用MicroE的光栅编码器,分辨率为5μm~1.2nm,行程最长30m,Veratus光栅测量系统分辨率可选、自动增益、信号处理等功能封装在读头里,无需PCB、支架或调试工具。光栅信号的辨向细分电路见图7。

图7 光栅信号的辨向细分电路

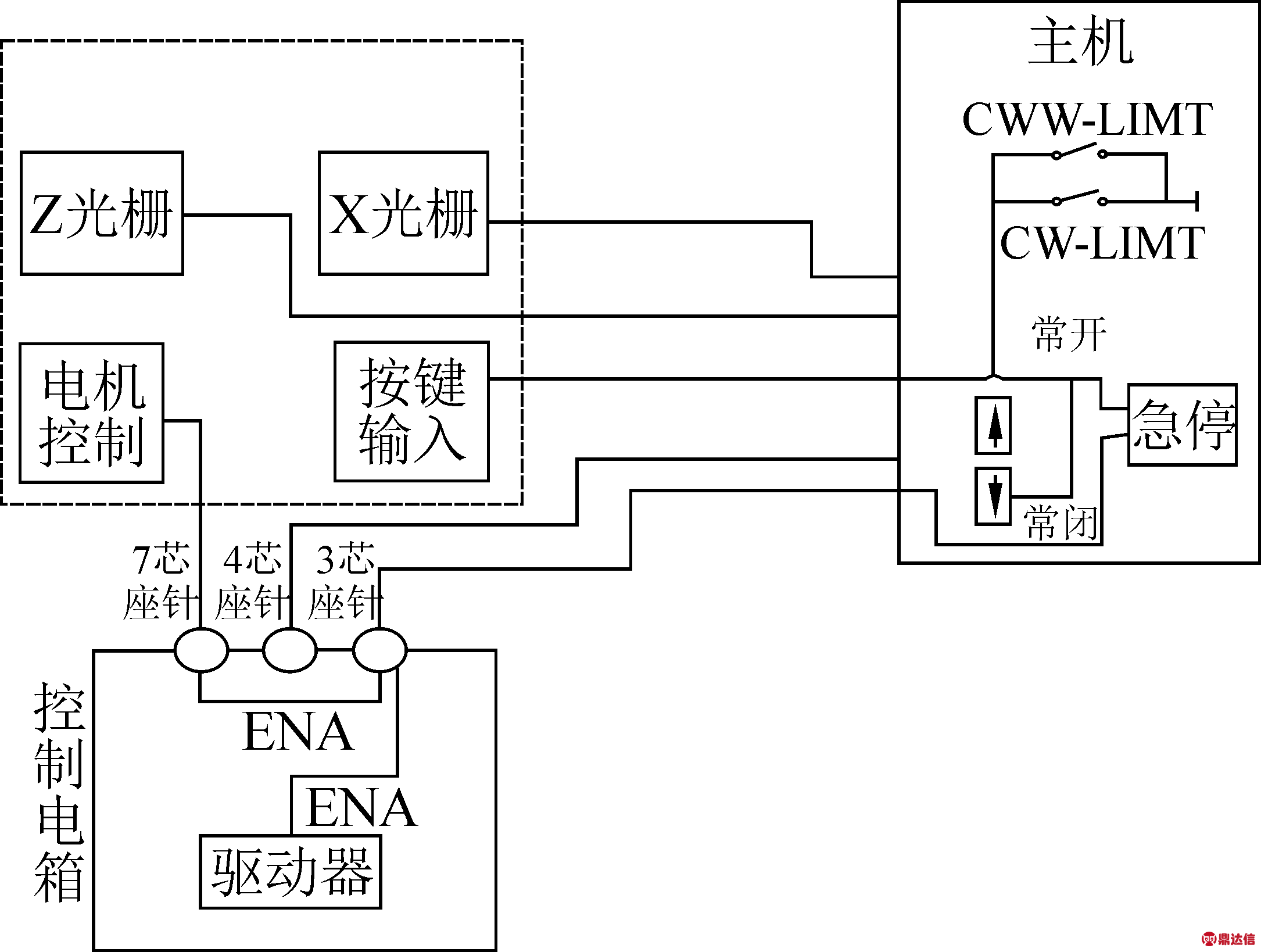

数据采集卡具有2路32位可逆计数器,每路可接收来自光栅的A+、A-,B+、B-,Z+、Z-的差动信号,经差动处理后形成CP正或负脉冲进入32位可逆计数器。同时有一组具有输出方向、使能的开关量信号和可变频率的脉冲信号,用作位控方式来控制步进电机。硬件电路的电气连接如图8所示。

图8 硬件电路连接

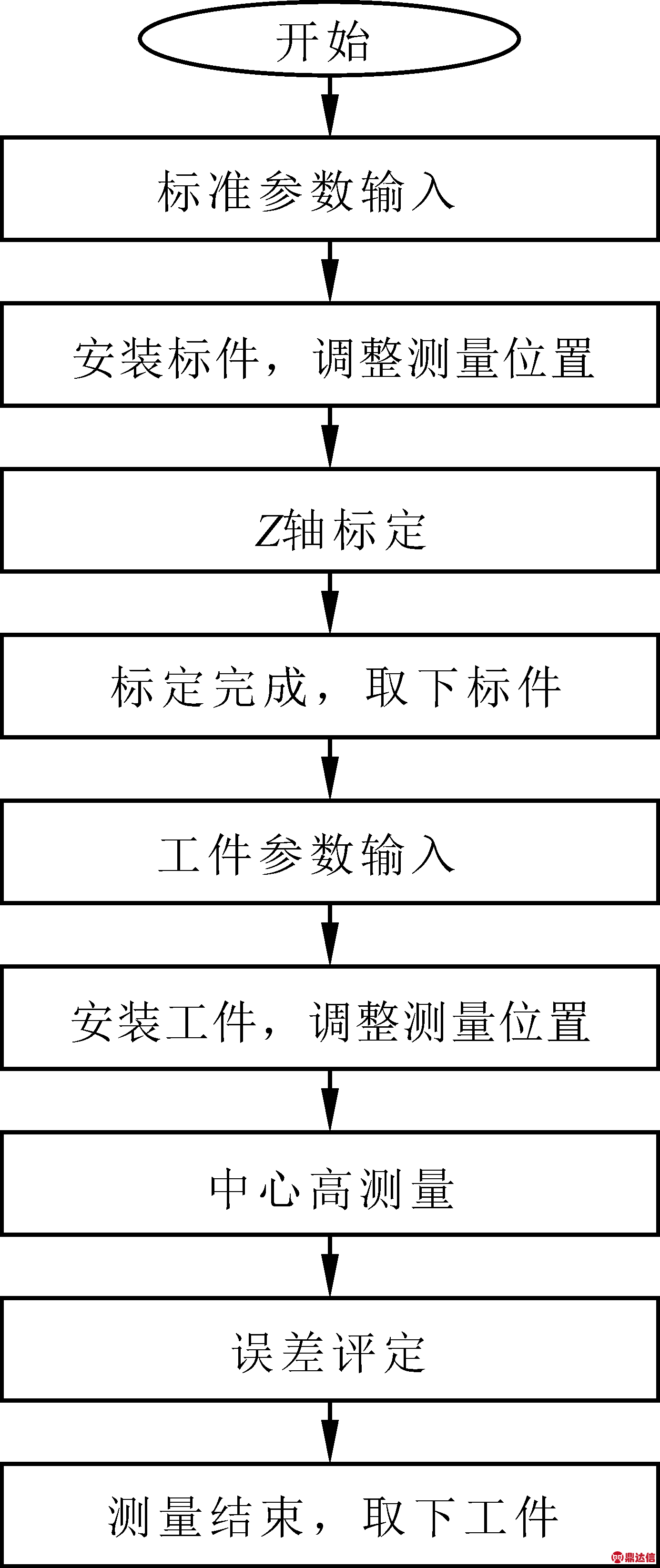

5.2 测控系统软件

测控系统软件基于Windows编程技术,采用Microsoft VC++语言进行开发,其主界面主要包括工件参数、坐标显示、功能选项、公差设置、控制和误差测量及显示等功能。软件测量流程见图9,进入中心高及偏心测量仪测量软件后,首先用标准件标定Z轴坐标系,根据软件提示,在“参数添加”中依次输入标准件参数和公差,选择测头方向和球面类型,将测头紧贴标准件球面安置在测量起始位置处,然后选择“Z轴标定”,此时测头沿标准件球面自动上下运动至测量结束,Z轴标定完成;取下标准件,再将被测工件以同样的方式安装到位,并调整好测头起始测量位置,在“参数添加”中依次输入被测工件参数和公差,然后选择“中心高测量”,即可自动测量并计算得到该工件的中心高及偏心误差。测量结果自动显示、保存或输出,并可对测量结果进行评价,判断工件是否合格[6]。

图9 软件测量流程

在上述测量过程中,若只测量工件中心高,则仅选择需要测量的面。若要测量工件偏心,则需要选择两个测量面(最多只能同时选择两个面),再根据提示填入相应面中截面高和半弦长来完成偏心测量。

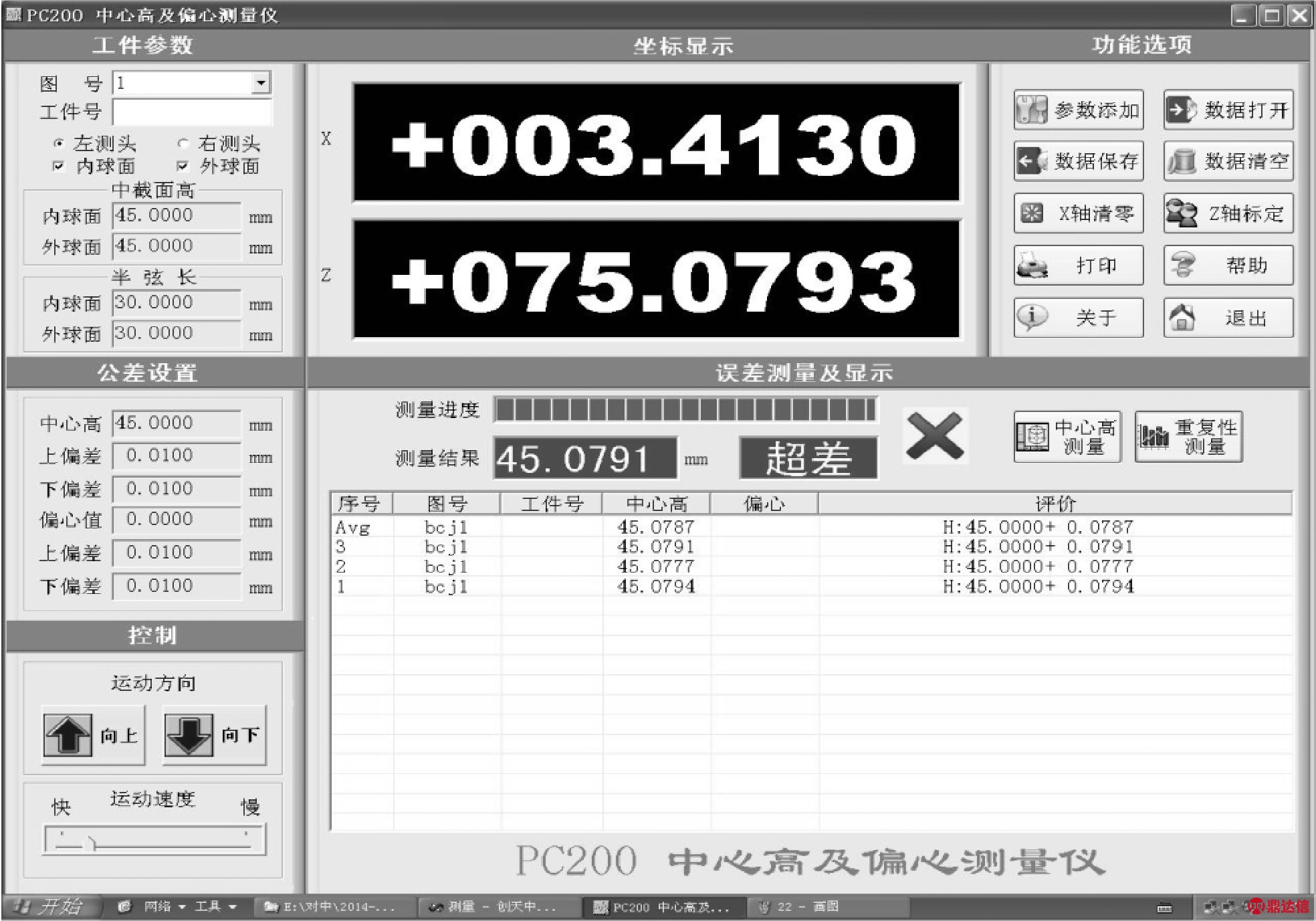

图10 测量结果

该测量软件还具有重复性测量操作的功能,即测量工件的中心高和偏心的重复性误差。通过对同一工件的反复多次测量,计算出多次测量结果的平均值,可保存测量结果,并通过打印机输出误差数据。测量全部结束或按“取消”按钮中止测量后,误差列表中显示测量结果,如图10所示,其中Avg为多次误差的平均值。

6 测量实践

打开控制电箱电源开关,此时电源开关红色信号灯点亮,在计算机操作系统桌面上或“开始”菜单下运行。如果控制系统及电气未能正确安装,则提示硬件错误,不能进入测量程序,执行Z轴光栅过零位控制Z轴向上或者向下运动,此时Z轴坐标的显示数值无变化。直到Z轴光栅读数头经过光栅绝对零位后,Z轴坐标的显示数值随着Z向滑座的移动而变化,表明Z轴光栅过零位操作已经完成。

松开测杆锁紧螺钉,将测杆位置向上移动到合适位置并锁紧,按“向下”按钮控制Z向滑座向下移动,直到触发行程开关停止移动。松开测杆锁紧螺钉,向下移动调整测杆,通常情况下使测杆下端面与工作台面的距离不小于2mm。Z轴标定的作用是将测头(左测头或右测头)在Z轴光栅的相对零位设置到X-移动工作台的工作平面上。当测杆位置进行了调整或者被测量工件的安装平面不是放置到工作台面时,则需要重新进行Z轴标定。

输入校对标件参数:在相应的参数输入框中填入校对件的中心高数值以及半弦长数值,将Z向滑座升高,把校对标件放置到工作台合适位置上,扳动磁力开关,将校对件吸附牢固。按下“向下”按钮,使测头向下移动。转动X-手轮,使测头与校对件脱离接触,按“X轴清零”按钮,使X轴实时显示的X轴坐标数值为零。再转动X-手轮,使测头与校对件接触。

需要注意的是,在对沟道弧面进行测量时,因为其横截面不是正圆,所以,当测头在X轴方向的调整就位后,需要将工件可靠地靠在定位V型面上,缓慢转动工件,同时观察X轴实时显示数值的变化,直至找到弧面的极值拐点处。重复性测量操作的功能是测量工件的中心高和偏心的重复性误差。

对仪器进行测量试验,验证仪器的各项功能是否符合设计要求,同时分析试验结果,对精度进行调整。所研制的中心高及偏心测量仪如图11所示,由用户在该仪器上进行测量试验。试验选用两个不同尺寸的标准件,分别标为1#标准件和2#标准件,其中心高为14.051mm和22.07mm,尺寸大小全部经权威计量单位认证。

图11 中心高及偏心测量仪

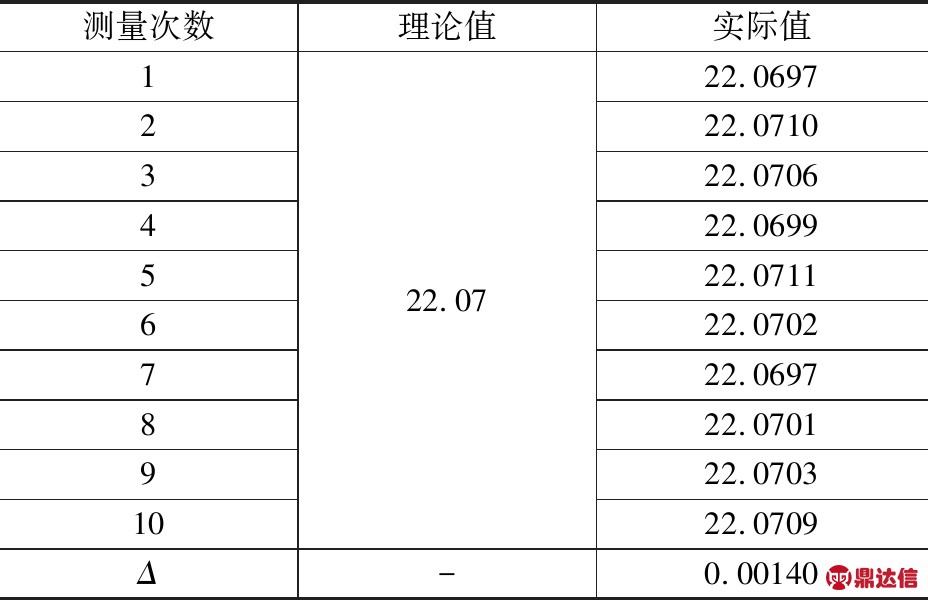

首先,选用1#标准件作为基准,标定Z轴坐标系;标定完成后取下该标准件,对2#标准件进行测量,反复安装测量10次,测量结果见表2。测量最大值为22.0711mm,最小值为22.0697mm,平均值为22.07035mm,标准偏差为0.000525mm,重复性为1.4μm,示值误差<1.5μm。

表2 2#标准件中心高测量结果 (mm)

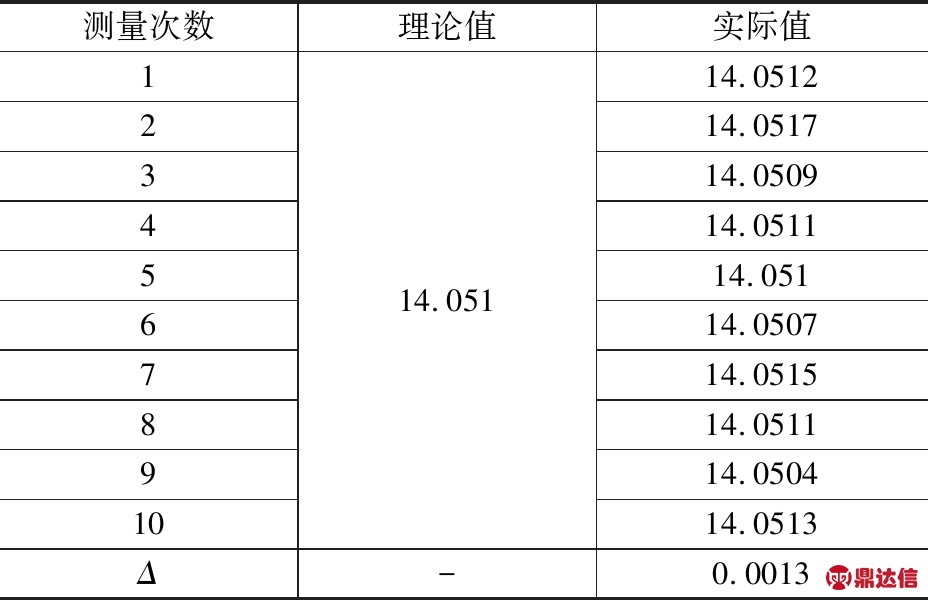

选用2#标准件作为基准,标定Z轴坐标系,标定完成后对1#标准件进行测量。反复安装测量10次,测量结果见表3。测量最大值为14.0517mm,最小值为14.0504mm,平均值为14.05109mm,标准偏差为0.000375mm,重复性为1.4μm,示值误差<1.5μm。

表3 1#标准件中心高测量结果 (mm)

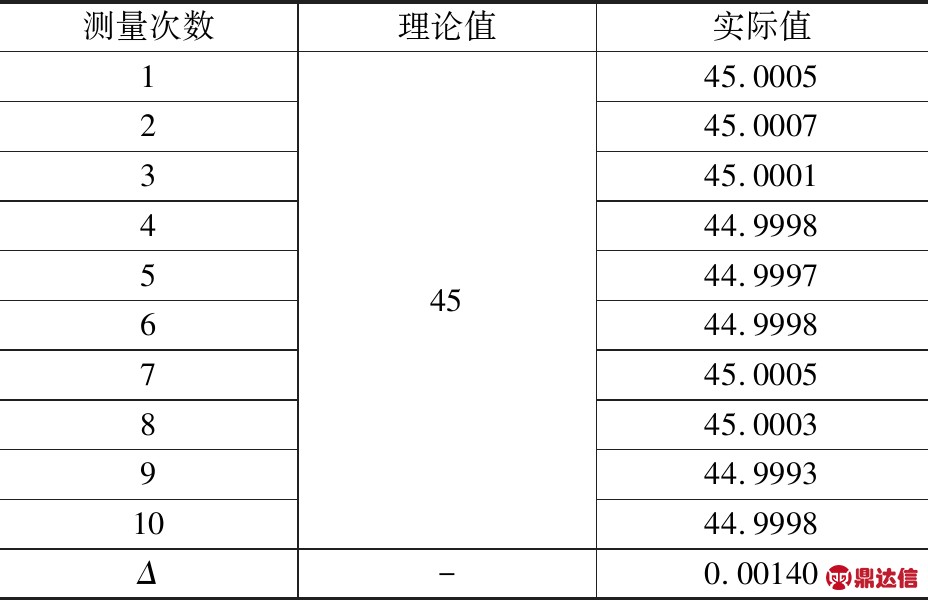

在标准件标定好Z轴坐标系后,对中心高为45mm、半弦长为30mm的工件反复安装测量10次,测量结果见表4。其测量最大值为45.0007mm,最小值为44.9993mm,平均值为45.00005mm,标准偏差为0.000443mm,重复性为1.3μm,小于1.5μm。由此可见,该仪器具有很高的测量精度和测量一致性。

表4 工件中心高测量结果 (mm)

7 结语

本文根据市场需求设计开发了汽车球笼类传动零件测量仪,经使用证明,该仪器各项技术指标均达到要求,仪器性能稳定,可靠性强,重复性好,易操作,能够实现对球笼类零件中心高及偏心误差的自动测量。

与传统机械式测量方法相比,具有测量精度高、操作简便、测量效率高、系统误差小、人为因素少等优点,大幅提高了测量效率,降低了人力成本,具有明显的优越性,可广泛应用于球笼传动类零件的中心高及偏心误差测量。