摘要:介绍了一种基于集成双光栅干涉和CCD图像测量的微梁位移测量方法,并利用相位差约为π/2的一组光栅实现了扩量程位移检测。利用表面牺牲层工艺制作敏感芯片,在玻璃基底上刻蚀深度约为入射激光波长1/8的凹槽,凹槽上下的两组光栅与正上方对应的梁分别构成两组相位敏感集成光栅单元。利用1级衍射光将集成光栅单元成像在CCD靶面上,梁的位移变化通过CCD图像上对应光斑的灰度值变化来反映。实验结果表明,虽然玻璃凹槽腐蚀深度的误差导致光栅之间的相位差偏离π/2,但所制作的集成双光栅结构实现了多周期的扩量程位移检测,通过接近π/2相位差的两个光栅得到的光强信号的错峰使用,避免了干涉法正弦位移检测信号的峰谷不灵敏位置,实验测得微梁的位移变化为650nm。

关 键 词:位移测量;集成双光栅干涉法;图像测量;微悬臂梁;扩量程

1 引 言

作为一种最简单的微机械元件,微悬臂梁具有工艺简单、尺寸小、灵敏度高、易于实现阵列化等优点,近年来在生物传感器、气体传感器、质量传感器等方面得到了广泛的应用。当微梁表面吸附少量分子时,将引起梁发生弯曲偏转和谐振频率的变化,而基于微梁弯曲变形的检测方法不受液体介质黏性的影响,更适合于液体环境下的生化检测[1]。测量微梁弯曲变形的主要方式有[2]:压阻式、电容式、场效应管式、光杠杆式和集成光栅干涉式等。

集成光栅干涉微位移测量方法可以实现高位移分辨率,且易于实现阵列化检测,目前基于集成光栅干涉的微机电系统(MEMS)传感器已有大量的报道。Manali等[3]提出了用于原子力显微镜探针的衍射光栅干涉位移测量方法,利用动齿和定齿形成的相位敏感衍射光栅进行位移测量,在10Hz~1kHz带宽下均方根噪声约为2×10-3 nm。不同于梳齿结构,Hall等[4]在透明基底上制作金属光栅,金属可动结构作为反射面,形成相位敏感光栅,通过静电驱动来调节检测灵敏度,制作了微型麦克风,在250kHz时噪声水平为2×10-5 nm/Hz。集成光栅测量原理还被用于 高 分 辨 率 的 加 速 度 计[5] 与 陀 螺[6]、红 外 成像[7-8]、生化检测传感器[9]等。

光干涉法位移检测的光强随位移发生正弦变化,在峰谷附近灵敏度极低,可检测范围小于波长的1/4,检测范围有限。Karhade等[10]通过引入静电反馈将平衡点稳定在最灵敏的位置(间距为波长的1/8的奇数倍),可进行低噪声、扩量程检测,本课题组[11]将该原理应用于加速度计的研究。Ferhanoglu等[12]利用双波长光源,交替使用不同波长光源的衍射干涉信号来保持较高的位移检测灵敏度,在一定程度上增大了量程。Gorp等[13]提出集成双光栅的方法,通过2个光电探测器分别接收存在π/2相位差的双光栅的光强信号,将位移测量量程增大到多个周期,同时能保持与单个集成光栅干涉位移测量相同的灵敏度。D Shin等[14]通过PZT驱动反射镜面,光栅作为分光器件测量反射面位移,利用两组周期不同的光栅,更好地分离了不同光栅的衍射光斑,使2束衍射光分别入射到不同的探测器,探测了9.4μm的位移变化。比较而言,双波长和双光栅方式无需反馈控制,而双波长方法需2路激光,对光源系统要求高且增大量程范围有限。

对于集成双光栅的单个器件,使用2个光电检测器件分别进行检测,需保证2个光斑足够分开进入不同的检测器。利用搭建光电耦合器件(CCD)光学成像系统可同时采集2个光栅衍射光斑的图像,只要在图像上各光斑可分开即可。本文利用表面牺牲层工艺制作集成双光栅微悬臂梁阵列敏感芯片,搭建了CCD成像系统并进行了初步位移测试实验。

2 集成双光栅位移测量原理

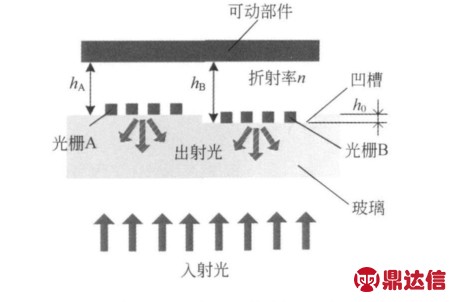

集成双光栅位移测量原理如图1所示。在玻璃基底上加工出凹槽,凹槽上下分别有光栅A、B,2组光栅底面与正上方的可动部件底面构成2个位相敏感集成光栅单元。相干光束透过玻璃基底照射到光栅上,一部分被光栅底面反射形成一束衍射光,另一部分透过光栅间隙照射到可动部件底部,经可动部件反射再次透过光栅间隙透射形成第二束衍射光,2束光将发生干涉,二者之间存在4πnh/λ的相移,其中n为光栅和反射面间的介质折射率,h为光栅到可动反射面的距离,λ为入射光波长,集成光栅单元的衍射光光强随可动部件的位移变化呈正弦变化。凹槽深度h0使凹槽上下光栅A、B之间存在相位差4πnh0/λ,其中h0=hB-hA,hA,hB 分别为光栅 A、B到可动反射面的距离。

图1 集成双光栅干涉位移测量原理图

Fig.1 Schematic of interferometric displacement measurement method based on integrated dual gratings

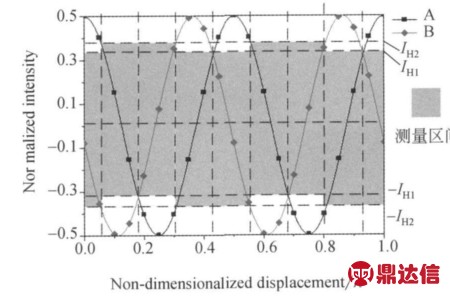

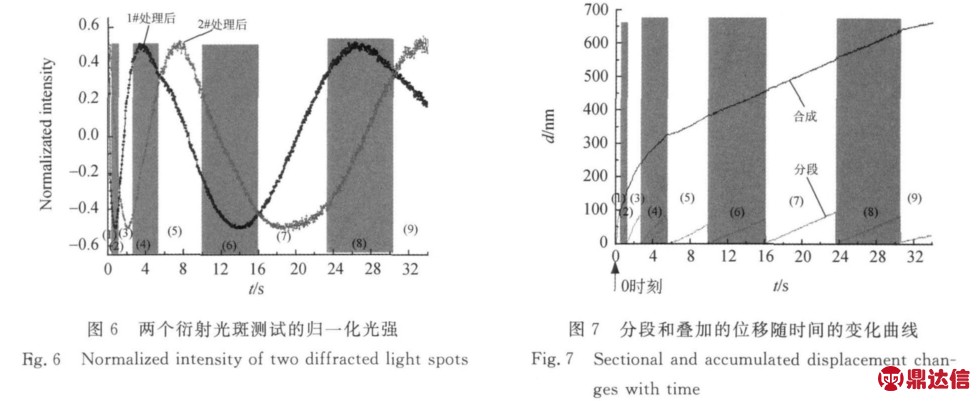

设计合适的凹槽深度,如空气中设计为λ/8,可使2个光栅之间相位差为π/2,对应的光强随可动部件位移变化曲线存在π/2的相位差,实际加工过程中,凹槽的腐蚀深度与设计值存在一定的偏差,只能实现近似正交相位差的双光栅。图2所示为非完全正交双光栅的归一化光强对位移变化曲线,利用2组近似正交相位差光栅可以交替选取灵敏度较高的测量区域进行叠加,把测量量程扩大到多个周期,在量程范围内具有与集成单光栅干涉测量相当的灵敏度,相位偏差会使得局部灵敏度降低。2个集成光栅单元对应的归一化光强分别可表示为:

图2 归一化光强随位移的变化

Fig.2 Variation of normalized intensity with displacement

如图2中所示,各测量区的分界点分别在归一化光强相等和关于轴线对称的位置,分界点光强IH1和IH2可分别表示为:

实际测量中输出光强灰度值I通过下式进行归一化处理,

式中:Ip和IV分别为对应测量区的峰谷值。

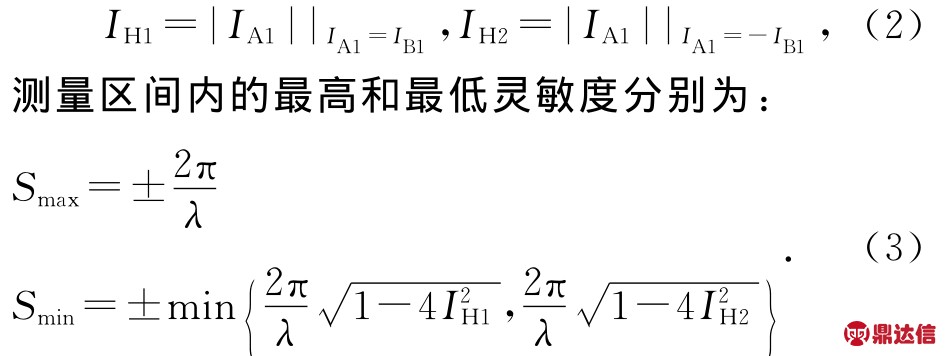

3 芯片设计与加工

本研究采用表面牺牲层工艺制作集成光栅微悬臂梁阵列,在基底上每个悬臂梁末端对应的位置加工2组相位差为π/2的光栅。设计悬臂梁长600μm,宽100μm,厚2.5μm;光栅条长40μm,宽4μm,间隙4μm,光栅整体尺寸为44μm×40 μm;选用波长为635nm的红光作为激光光源,设计槽深为79nm。芯片制作工艺流程如图3(a)所示。首先,在玻璃基片上湿法刻蚀出79nm的槽;随后光刻、溅射、剥离制作出200nm厚的铝光栅阵列;光刻形成5μm厚的光刻胶牺牲层;溅射2.5μm厚的铝,图形化形成微梁阵列;最后通过干法去除光刻胶牺牲层,释放梁结构。图3(b)为加工出的铝悬臂梁阵列的扫描电镜(SEM)照片,实际加工出的芯片的凹槽深度为88nm,加工偏差为11.4%。

4 实验与讨论

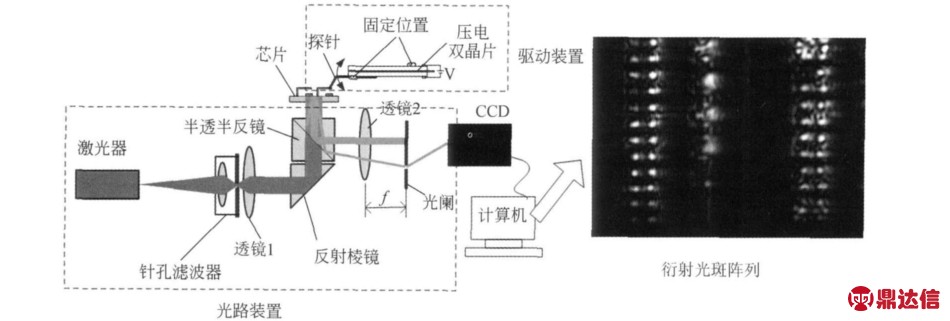

本实验搭建的位移测试装置如图4所示。选用功率为20mW、波长为635nm的半导体激光器作为光源,由恒流电路驱动;选用Basler公司scA1000-30fm CCD,像素深度为12位。采用针孔滤波器和透镜进行准直扩束,经过直角棱镜,半透半反镜入射到芯片底部;集成双光栅结构产生的衍射光依次经透镜2和透镜焦平面处的光阑,最后照射到CCD靶面上,其中芯片和CCD分别位于透镜的物像共轭面上,光阑用于选取某一级次的衍射光进行位移测量。CCD接收的图像经计算机处理通过灰度值反映光强信息。微梁阵列的位移可从如图4所示的CCD图像中各光栅对应的光斑的灰度值变化反映出来。图中左右两侧是光斑阵列,中间的不规则光斑是锚点边缘的衍射图样。光斑阵列的明暗不均表明加工得到的微梁阵列与底面的间距不一致。

实验中采用接触式方法用压电双晶片驱动探针针尖在悬臂梁末端加载微小位移。由于探针装置有较大的振动噪声,很难精确地控制纳米级别的位移进给,实验中从探针不接触梁到施加20V直流电压驱动压电双晶片,通过探针使梁产生一个小于3μm的初始变形,由于微梁是一个过阻尼系统(所设计的铝梁具有大的平板和与基底窄的间隙,根据压膜阻尼估算其阻尼比[15]为2.21),撤销电压后,微梁变形缓慢回复,不会发生振荡,通过CCD实时记录图像,利用图像中光斑的灰度值(从光斑中心取21pixel×21pixel点取均值)反映被测微梁变形恢复过程中位移的变化。

图4 集成双光栅微梁CCD成像测量系统示意图

Fig.4 Schematic of displacement measurement setup with CCD imaging system for integrated dual grating microcantilevers

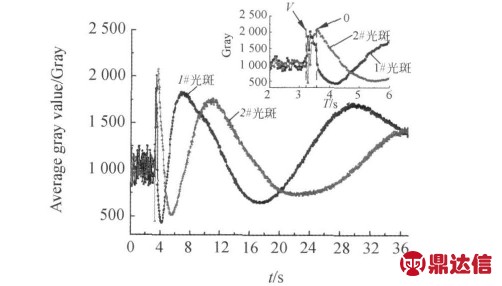

图5 集成双光栅微梁对应的2个衍射光斑的灰度值变化

Fig.5 Gray value changes of two diffracted light spots corresponding to an integrated dual grating cantilever

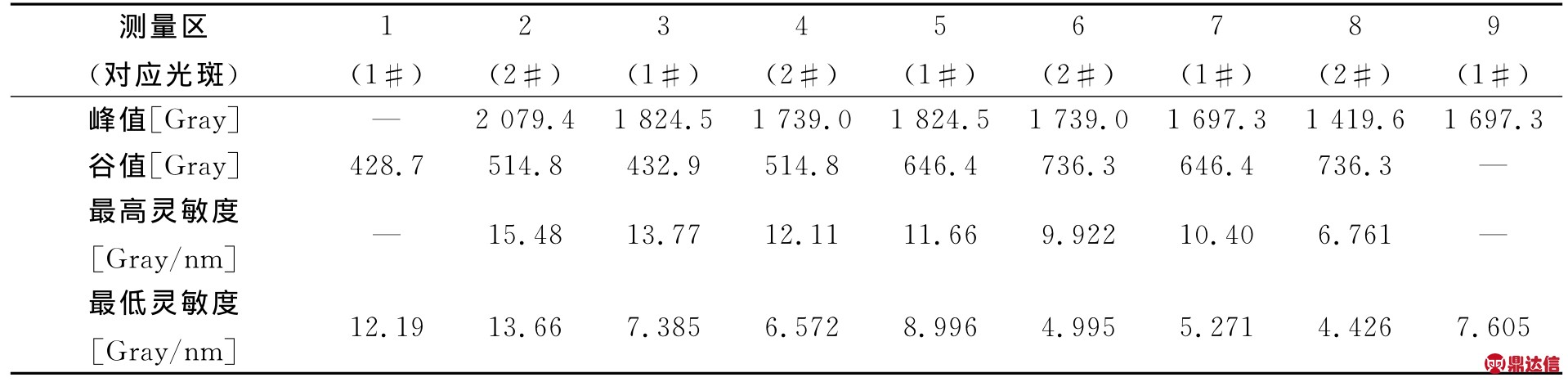

图5所示为被测集成双光栅梁位移回复过程中1级衍射光对应的2个光斑的灰度值随时间的变化曲线。1#和2#光斑对应凹槽上下的2组光栅。从局部放大图中可以看出,从V时刻撤销电压后,回复初期位移变化过程较快,超出了CCD的采样频率25frame/s,故没有被记录下来。至图中可分辨的光强变化阶段,光强变化逐渐变慢表明位移回复速度放缓;峰谷值有变小的趋势,这是由于加工结果梁的末端向上倾斜,梁回复到初始位置倾斜度增加,导致峰谷值逐渐变小[3]。可分辨的微梁运动过程中出现多个峰谷值,每个峰谷值之间的位移变化为波长的1/4,即159nm。将2#光斑的第一个波峰O点处开始的光强利用式(4)进行归一化处理,结果如图6所示,根据式(2)确定测量区间的分界点光强,利用式(1)计算出各测量区间变化的输出光强对应的梁位移,各区段测量得到的位移及叠加后得到总的梁位移变化曲线如图7所示,其中零点对应O时刻初始位置,约34s内微梁总位移约为650 nm,位移变化由快变慢。由式(1)和(2),根据区间2和3交界点的归一化光强值计算得到凹槽深度约为93nm,这与测量的凹槽深度有一些偏差,可能是加工凹槽深度不均匀性导致。根据式(3)得到各测量区间内的最高、最低灵敏度,如表1所示。从表1可看出,梁倾斜导致的峰谷值变化使各区域的灵敏度逐渐降低;整个区间内最高灵敏度在区间2,为15.48Gray/nm,最低灵敏度在区间8和9的交界点处,为4.426Gray/nm。实验中测得灰度值噪声约为30个灰度值,最低灵敏度对应的噪声等效位移约为30/4.426nm=6.8nm。

表1 不同测量区段对应的峰谷值和灵敏度

Tab.1 Corresponding peak and valley values and sensitivity of different measurement areas

本实验中记录得到的位移变化虽只有650 nm,但对理想的平动反射面、平行光垂直入射,理论上量程不受限制。对实际利用MEMS光栅对平动反射面的扩量程位移测量范围可达近十微米[14]。实验中等效位移噪声较大,这是光强输出衬比度较低及测量噪声较大所致。其中测量噪声主要包括激光光强噪声、干涉噪声、CCD散粒噪声、环境振动以及微梁的机械热噪声等。为提高位移分辨率,一方面需改进工艺使2个反射面反射率匹配,并避免反射面倾斜,以提高干涉信号的衬比度;同时使CCD工作在接近满量程(4 096Gray)状态,另一方面可通过温控降低激光器和CCD的噪声。另外,还需通过提高工艺加工精度,使两个光栅的相位差尽量接近π/2。

5 结 论

研究了集成双光栅干涉微梁位移测量方法,利用表面牺牲层工艺加工了微悬臂梁阵列,在每根梁下布置有相位差约π/2的2组光栅,交错利用两组光栅得到的干涉光强对于位移变化的灵敏度较高区域的信号,得到了远大于单光栅干涉的测量范围。利用CCD成像光学检测系统,实现了微梁两组光栅衍射光强的同时检测,通过光斑图像灰度值的变化得到了微梁的位移变化。利用探针压电驱动装置使梁发生变形,对集成双光栅微梁进行了位移测量,测到微梁约650nm的位移变化。实验结果表明利用CCD成像测量系统实现了集成双光栅微梁扩量程位移检测。