摘要:针对超大尺寸瓷板的码垛作业要求,设计了一种用于码垛瓷板的机器人末端手爪,通过真空吸盘实现瓷板的可靠抓取、搬运、码放等动作。阐述了吸盘手爪的组成和工作原理,进行了选型计算,利用SolidWorks对其进行了结构建模,并通过Simulation有限元分析插件对其进行了强度校核。校核结果表明:该码垛机器人吸盘手爪能满足实际工况下瓷板的码垛需求。

关键词:瓷板;吸盘手爪;SolidWorks;强度校核;设计

0 引言

随着社会经济的不断发展,工业机器人以工作质量高、效率高等优点正不断地改善着人们的生活[1],推动着生产力的提高。码垛机器人凭借其在机械结构、适用范围和灵活性等方面的优势在码垛市场上愈来愈受到人们的青睐[2]。瓷板作为如今建筑行业新型的家装材料,由于其具有节能、防潮、隔音、环保等诸多优点,已被广泛应用于高楼大厦和高档建筑内外墙装饰[3]。目前,国内对超大尺寸瓷板的码垛主要采用人工码垛方式,劳动强度大,效率低,生产成本高,削弱了市场的竞争力。如何改进瓷板码垛工作方式,提高瓷板的码垛速度是企业亟待解决的问题,因此,本文对瓷板码垛吸盘手爪进行了研究,这将对瓷板生产企业具有一定的实用价值。

1 瓷板码垛的作业要求

瓷板码垛的作业要求如下:①码垛材料:瓷板;②瓷板规格(长×宽×厚):2 400 mm×1 200 mm×(10~13)mm;③瓷板质量:18 kg/片~20 kg/片;④码垛能力:600 片/h;⑤码垛机器人型号:库卡KR100-2PA(最大负载能力100 kg)。

2 机器人手爪的设计分析

机器人手爪(通常也称机器人末端执行器)是机器人系统关键的组成部分之一,它安装在工业机器人的手腕上,用来直接抓握和取放工件或执行其他作业,每更换一种新的机器人末端手爪,就意味着机器人增加了一种新的应用场所[4]。由此可见机器人末端手爪的工作性能对整个机器人系统来说是至关重要的。

机器人手爪设计的选用原则最主要的就是应满足其功能上的需求,具体分析要从以下几方面来考虑:①设计之初首先要分析被抓取对象物体的特性、质量、结构形状、尺寸等;②手爪的设计还需要考虑到与机器人手腕接口相匹配,以及考虑所选用机器人的实际负载能力,即所设计手爪的自重加上所抓取工件的自重不能超过机器人的负载能力;③手爪的工作环境也要充分纳入考虑范围,比如一些高温、水、油环境条件都会影响手爪的工作性能。

3 瓷板码垛吸盘手爪的设计

本文结合某瓷板生产企业的码垛作业要求,提出了瓷板码垛吸盘手爪的设计方案。根据瓷板的特性和尺寸规格,并结合瓷板码垛中干燥、常温、少油的工作环境,设计的末端手爪采用真空吸盘的方式来完成瓷板的抓取、搬运和码放工作任务,且工作过程中如果发生意外断电吸紧后的瓷板也不会掉落。

3.1 吸盘手爪工作原理

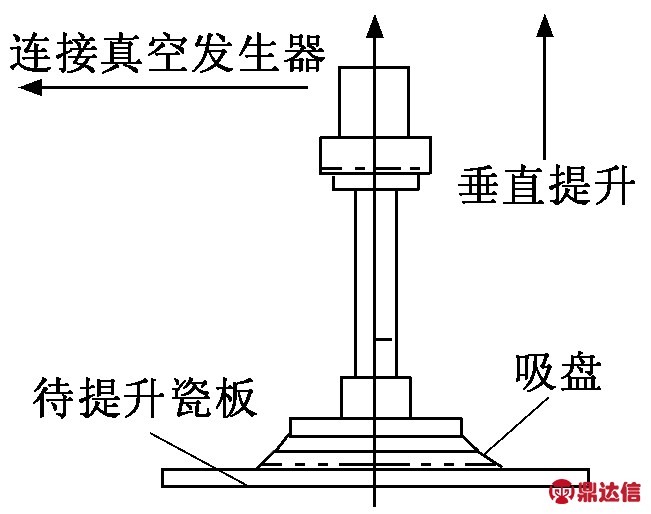

该吸盘手爪主要由真空吸盘和吸盘架组成,其工作原理如图1所示。首先将真空吸盘通过接管与真空设备(真空发生器)接通,然后与待提升瓷板接触,启动真空设备抽吸,使吸盘内产生负气压,这样就在瓷板的上、下面之间形成了气压差,从而将瓷板吸住;随后开始搬运待提升瓷板[5],当待提升瓷板搬送到托盘时,真空发生器开始给真空吸盘内充气,使真空吸盘内由负气压变成零气压或稍为正的气压,瓷板脱离真空吸盘,从而完成了整个瓷板的提升搬运任务[6]。

图1 吸盘手爪工作原理示意图

3.2 真空吸盘的计算选型[7-8]

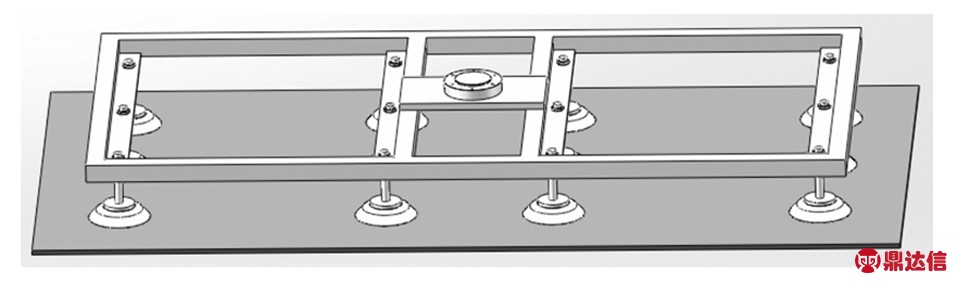

根据码垛作业的要求,设计了瓷板码垛吸盘手爪,其三维模型如图2所示。吸盘形状为圆形,真空设备为喷射式真空发生器,真空压力大致为-66.6 kPa,每次码垛作业时吸盘的工作状态为水平吸附状态(进行垂直提升)。吸盘直径D(mm)的计算公式为:

D=2![]() .

.

(1)

其中:M为吸附物的质量,kg;S为安全系数,水平起吊取S=6,垂直起吊取S=8;N为吸盘的个数,N=12;P为真空压力,kPa。

图2 码垛瓷板吸盘手爪的三维模型

瓷板的最大质量为20 kg,吸盘工作方式为水平起吊,根据相关参数由式(1)可计算得到吸盘直径。计算得到的这个吸盘直径是理论计算的吸盘外径,由于吸盘手爪工作时真空压力会使其发生变形,因此吸附面积要比根据此吸盘直径计算得出的面积小,变小后的面积即称为有效吸附面积,此时的吸盘直径称为有效吸盘直径。设计时所选吸盘直径应大于根据理论计算得出的吸盘直径10%左右,本设计最终经过计算并结合吸盘直径规格,选取D=100 mm的吸盘,能满足使用要求。真空吸盘的提升力W(N)可按照式(2)进行校核:

W=![]() .

.

(2)

其中:C为吸附面积,cm2。经计算吸盘的总提升力约为580.39 N>所需提升力(即瓷板的重力)200 N,但是为了确保真空吸盘能完成给定的任务,需考虑一定的安全系数。根据理论和实践经验, 一般取安全系数为2.5。本设计的吸盘总提升力/所需提升力=580.39/200=2.90>2.5。由此可得,设计的吸盘手爪能在保证安全的情况下完成提升待搬运瓷板的工作任务。结合上述方案设计,最终选取了SMC公司的 ZPT100HNJ25-B01-A22型号吸盘,材料为丁腈橡胶,盘径为100 mm,带缓冲,螺纹接口为M22×1.5。

3.3 吸盘架的强度校核

吸盘架是机器人末端吸盘手爪的承载结构,吸盘架结构的稳定性对于保证瓷板的抓取成功至关重要。为保证其结构强度要求,同时为减轻其自身质量,吸盘架结构采用Q235型材中空钢管焊接而成(总体质量约为24.65 kg),在钢管一侧焊接了加薄钢板以供安置吸盘。在吸盘架中心处设计了与KR100-2PA机器人连接的专用法兰式接口,为检验吸盘架结构的强度,利用SolidWorks Simulation对其进行有限元分析。

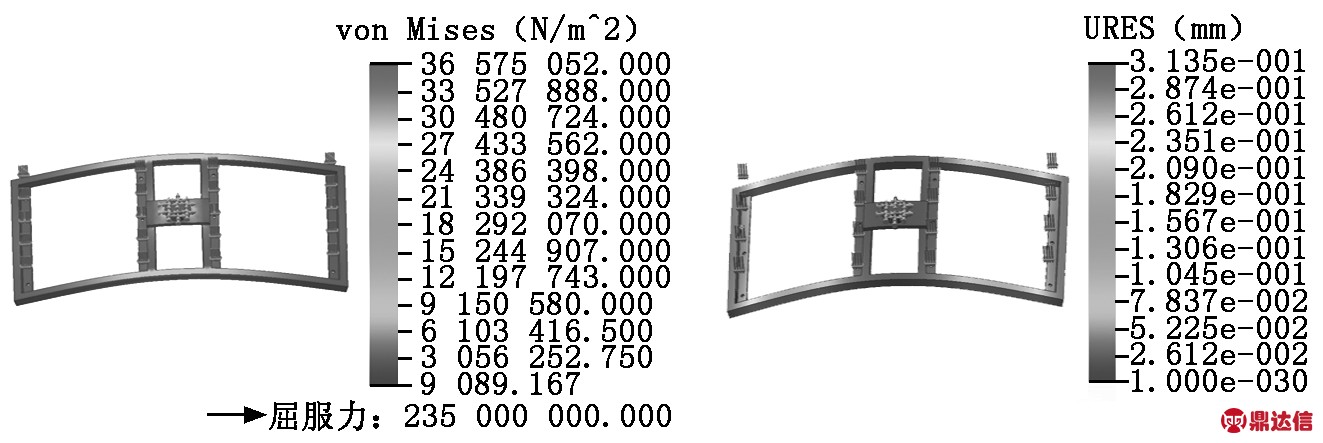

用Simulation打开吸盘架模型,选择静应力分析、新建算例,并对新建算例的材料与载荷选项进行相应设置。在设置载荷时应考虑到吸盘架以及吸盘的本身自重;码垛机器人末端手腕是通过吸盘架的法兰固定连接的,因此在法兰孔处添加固定约束,将外部载荷添加在安装吸盘位置的加薄钢板处,加载向下的200 N载荷,同时加载吸盘架自身重力,加载完毕后进行网格划分并生成,随后选择运行,得到的分析结果如图3、图4所示。由图3、图4可知:在该工况下,最大应力发生在吸盘架中部两个横边型材的中间部分,所承受的最大应力为36.575 MPa,远小于材料的屈服极限235 MPa;最大位移为0.313 mm,变形很小,在实际工作中可以忽略不计。

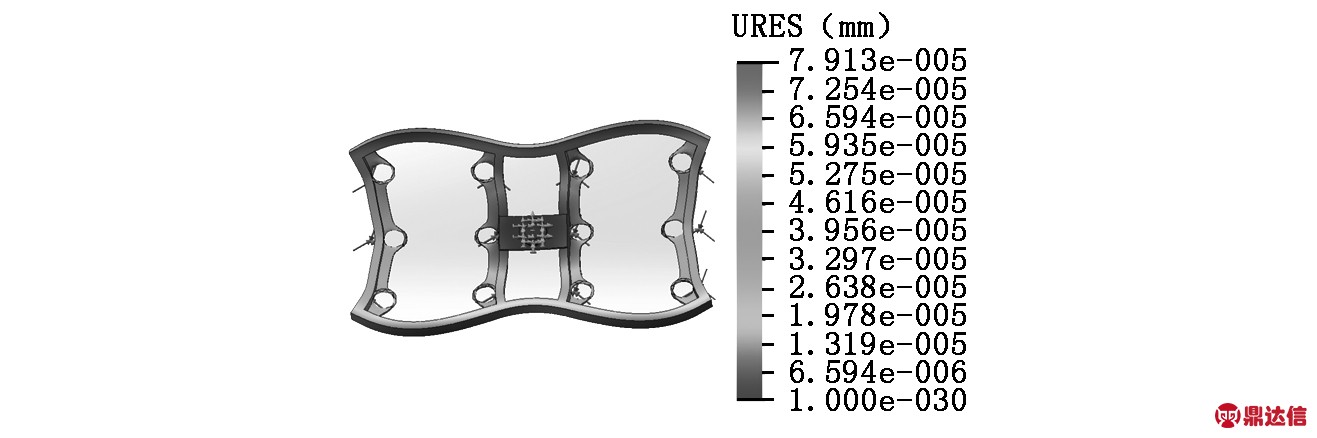

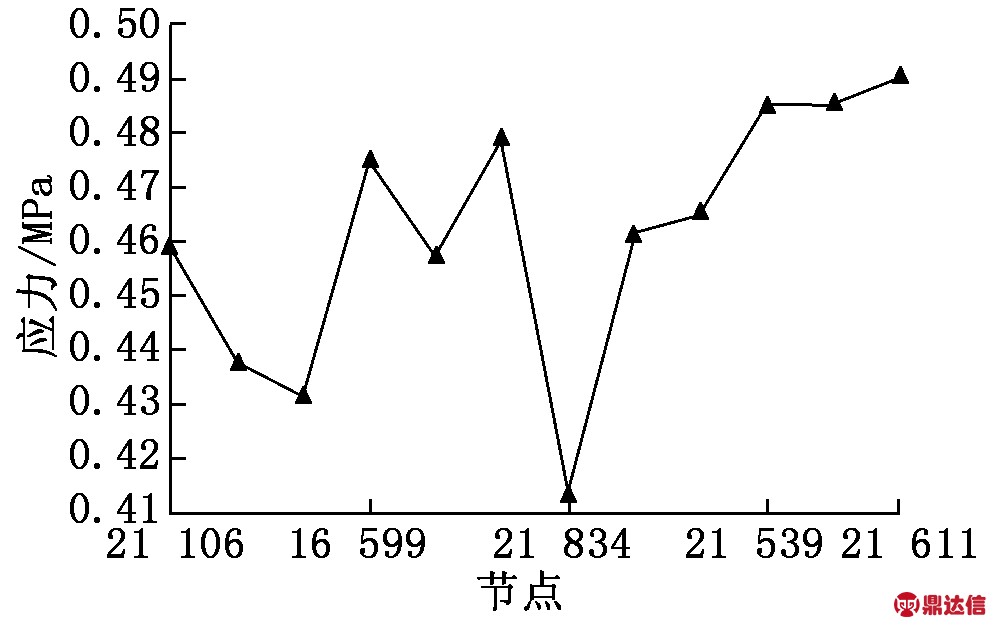

同时也对加薄钢板处的吸盘安装部位进行了强度校核,在安装部位添加200 N最大载荷后生成网格,经过运行得到了分析结果,如图5、图6所示。由图5可知,吸盘安装部位发生的最大位移为7.913×10-5 mm,完全可以忽略不计。由图6可知,安装孔内部承受的最大应力发生在21 661节点处,为0.49 MPa,远小于材料的屈服极限,完全满足使用要求。

图3 吸盘架的应力云图 图4 吸盘架的位移云图

图5 吸盘安装部位的位移云图

4 结束语

本文设计了瓷板码垛吸盘手爪,并对其进行了强度校核,表明其能满足实际工况下的码垛要求。所设计的码垛吸盘手爪具有结构简单、成本低、实用性强等特点,能够完成相应的码垛作业,因而具有一定的实际应用价值。

图6 吸盘安装孔处节点的应力