摘 要: 提出一种基于激光点热源非稳态传热模型测各向同性固体材料热物性参数的新方法.引入镜像热源理论修正绝热边界对测点温升的影响,建立数学模型,利用数值解法结合计算机编程计算材料导热系数和热扩散率,并研制了热物性测试系统.利用真空泵获得试样容器内的低真空环境,由激光发生器发射激光束加热试样一角,温度传感器测量试样上表面温度,通过无线信号发射单元监测温度变化情况.对硼硅玻璃(Pyrex7740)、大理石、硅藻土耐火砖、硅砖和锆质砖进行热物性综合测试.结果表明:前4种导热系数相对较低的试样的测试值与参考值的相对偏差最大不超过2.76%,测试精度较高.导热系数相对较大的锆质砖的测试值与参考值的相对偏差达到了6.38%,测试精度较低.测试系统不确定度分析也表明,被测试样导热系数越大,测试值与真值间的可信度越低,本装置更适用于导热系数小于3.0 W/(m·K)的固体材料.

关键词: 激光点热源;非稳态传热模型;镜像热源原理;固体材料;热物性参数

随着材料科学的不断发展,各种新型材料层出不穷,材料的热物性是材料的重要特征参量,因此,材料热物性测试方法的研究受到持续关注[1-6].相对于非稳态热线法和平面热源法,激光法避免了热源与试样之间的接触热阻以及热源自身热容所带来的测试误差问题,且具有测试周期短、温度范围宽、对试样无热损伤等一系列优点,在金属材料[7]、多孔介质[8]、多孔复合材料[9]、岩石[10]、陶瓷[11-12]等固体材料热物性测试中得到了广泛应用.经过多年不断地发展和完善,激光法已形成较为成熟的测试技术体系,并发布了标准[13],欧美国家大部分热扩散率等数据均采用此方法获取.然而,激光闪射法在原理上要求脉冲热量均匀地作用在被测试样表面,对材料表面的平整度要求较高,试件制作过程相对复杂.同时,由于激光闪射法对测试时间精度、数据采集瞬时性和精度等均要求极高,仪器价格通常从几十万至百万不等,小型科研机构往往难以承担如此高昂的设备费用,这一定程度上限制了其推广应用.

本文提出一种基于激光点热源非稳态传热模型的测试方法,并研制了热物性参数测试装置.利用激光发生器发射激光束作用在试样表面形成点热源,同时测试试样表面处的温升变化,计算试样导热系数等热物性参数.通过对硼硅玻璃(Pyrex7740)标准试样进行热物性测试实验得到的导热系数测试值与参照值相对偏差最大为2.65%,并进一步对大理石、硅藻土耐火砖、硅砖等进行热物性测试综合实验,测试精度均满足要求(误差小于5%),但装置硬件成本却大大降低(硬件成本仅约2万元).

1 原理模型及数值方法

1.1 物理模型

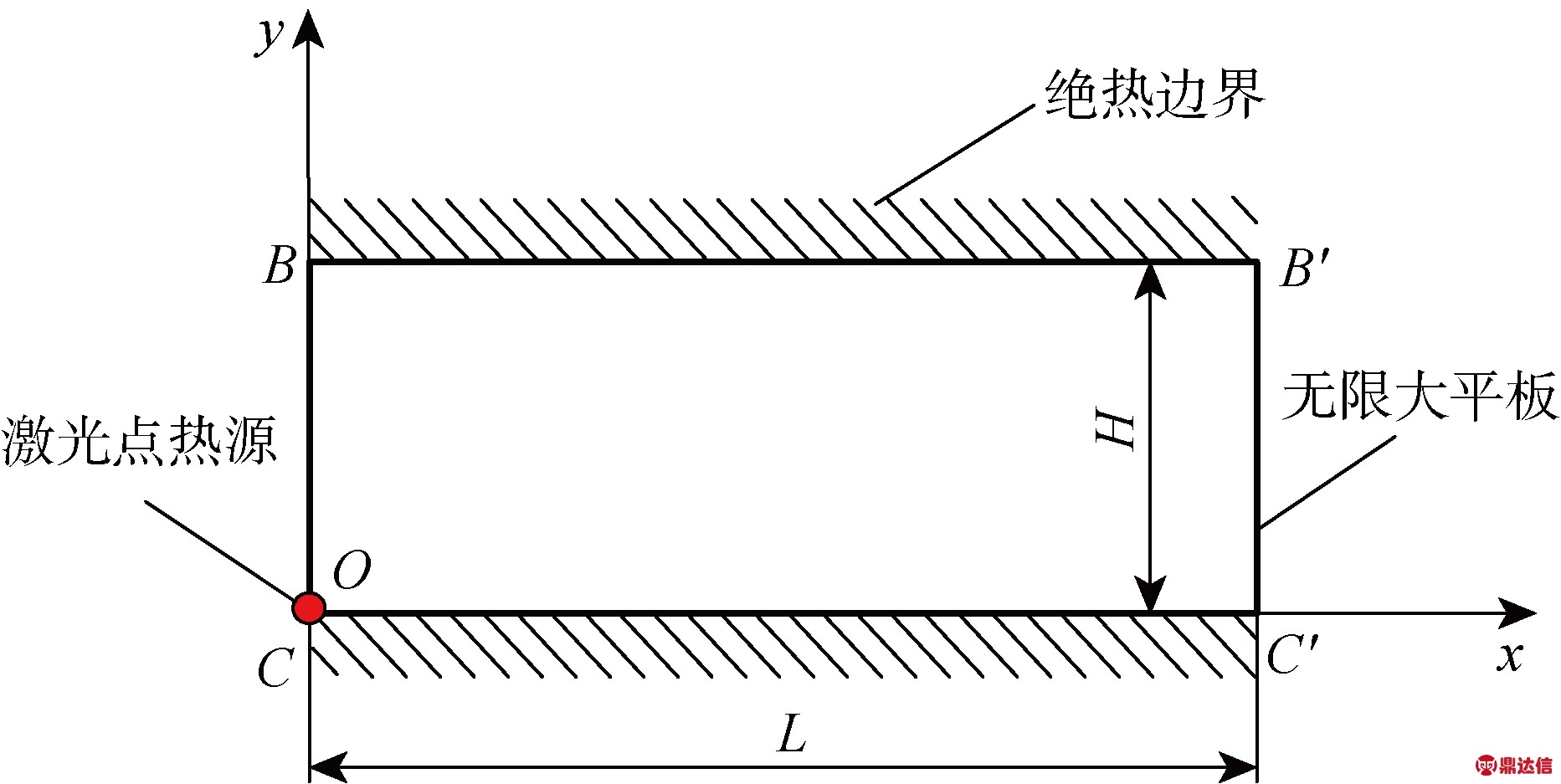

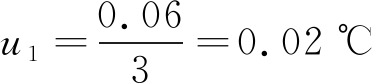

如图1所示,以激光点热源加热薄平板的一顶角为坐标原点,建立三维坐标系Oxyz,平板上表面为绝热边界BB′,下表面为绝热边界CC′,长为L,高为H,如果L≫H,则可视为无限大平板.入射激光通过逆韧致吸收过程在材料表面趋肤深度内被吸收,并在亚纳秒时间内转化为热能[14].同时,由于作用在试样的激光斑点很小,面积可以忽略不计,可视为一点热源对试样进行加热.当热源持续加热,热量传递至试样厚度绝热边界后,因无法继续传递而会发生热量积聚现象,并对试样内温度场产生显著影响.对于热穿透现象造成的热量积聚效应,目前通常采用控制测试时间[15]的方法消除由此带来的误差.

图1 点热源作用无限大平板传热物理模型

Fig.1 Physical model of heat transfer with an infinite large plate by point heat source

1.2 数学描述

设无限大平板的初始温度为t0,在x=0、y=0、z=0处,有一功率为P的点热源持续加热,加热时间为τ,任意点(x,y,z)处温升θ的数学模型为

(1)

式中:α为热扩散率.

令R2=x2+y2+z2,其定界条件为

τ=0,R≥0:θ(R,τ)=0

(2)

(3)

式中:θ(R,τ)为试样中距热源距离为R、加热时间为τ的点的温升;λ为导热系数;A为激光作用在试样上的面积;C为常数.

θ(R,τ)=![]() θτdτ

θτdτ

(4)

式中:θτ为温升对时间的导数,θτ=dθ/dτ.

采用分离变量法,可得式(4)在定解条件下的解析解:

(5)

式中:erf为误差函数.

令![]() 则式(5)改写为

则式(5)改写为

如测得θ(R,τ)和θ(R,2τ),借助计算机编程,即可由式(7)得到α,再根据式(6),即可计算出λ.在试样材料α、密度ρ和λ等已知的情况下,比热容c即可通过c=λ/(ρ α)求出.

1.3 绝热边界处热量积聚效应修正

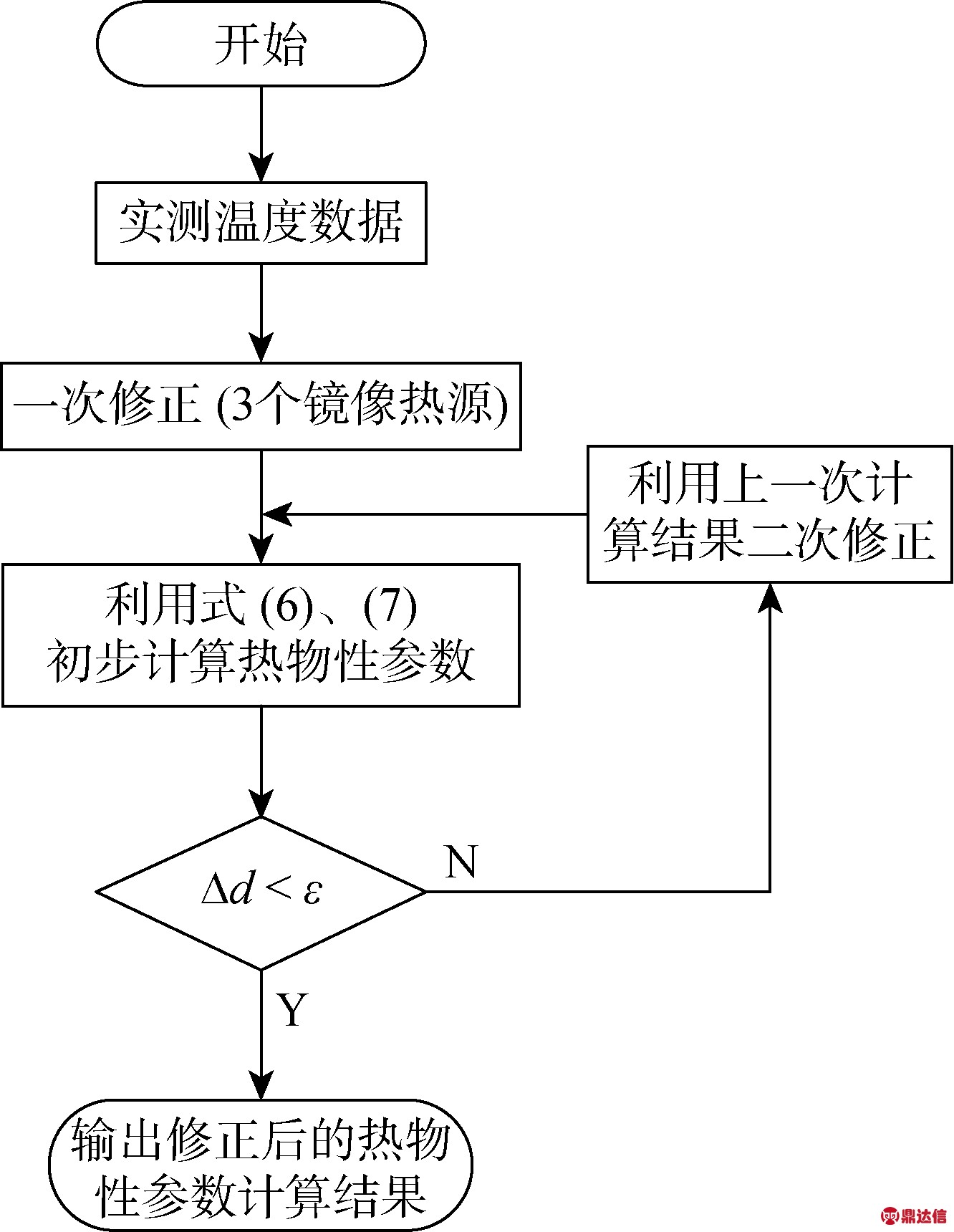

试样绝热边界处的热量积聚效应客观存在,并会造成试样温升大于理论值.针对此,文献[16]将绝热边界设想成一面镜子,在与真实热源Q相对称位置处设有一个镜像热源Q′,真实热源与镜像热源在绝热边界处产生的热流量沿绝热面方向相反,当边界完全绝热时,镜像热源的加热功率P′等于真实热源的加热功率P.如图2所示,Q与Q′对称分布,真实热源与绝热边界上一点的距离为RA,引起该点的温升为θA,因该点温升是由真实热源和镜像热源共同作用,故该点的真实温升为2θA.同时可得到试样上任意一点M的真实温升θM:

θM(R,τ)=θ(R,τ)+θ′(R′,τ)

(8)

式中:θ(R,τ)为真实热源引起M点的温升;θ′(R′,τ)为镜像热源引起M点的温升;R′为镜像热源与点M的距离.

图2 真实热源及镜像热源温升分布

Fig.2 Temperature rise distribution of true heat source and enantiomorphism heat source

若被测试样长宽远大于厚度,侧向绝热边界对应的镜像热源对温升贡献将非常小,可以忽略,因此可只考虑厚度方向的镜像热源影响.

图3 镜像热源分布示意图

Fig.3 Distribution diagram of enantiomorphism heat source

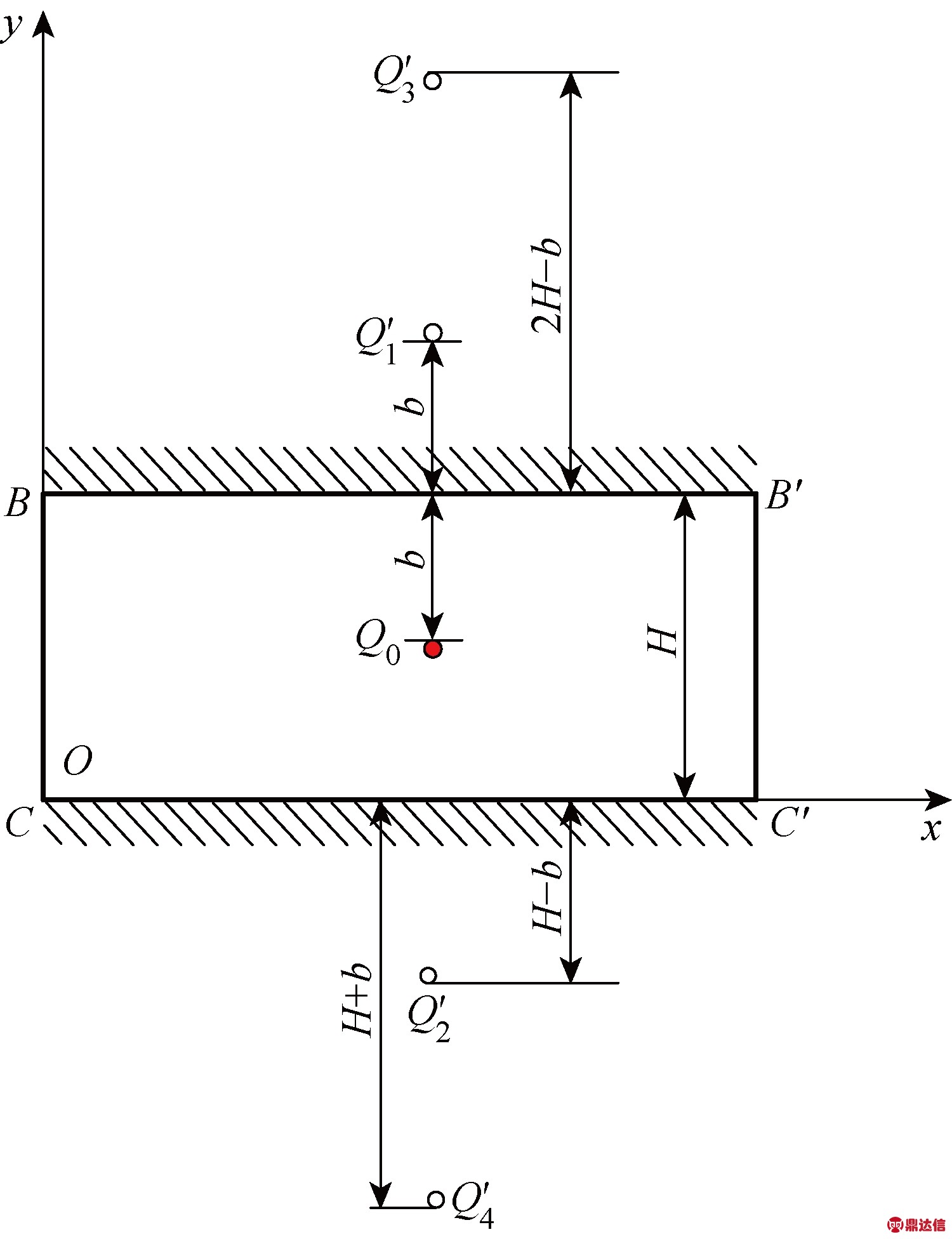

图3为镜像热源分布示意图.如图所示,被测物料具有BB′和CC′绝热边界,高度为H,存在持续热源Q0与绝热边界BB′相距为b,且H=2b,则以BB′边界为对称面的镜像热源为![]() 以 C C′ 边界为对称面的镜像热源为

以 C C′ 边界为对称面的镜像热源为![]() 根据镜像对称原理,各镜像热源距相应对称面的距离

根据镜像对称原理,各镜像热源距相应对称面的距离![]() 可表示为:

可表示为:

(9)

式中:n为镜像热源的序号.

因此,当任意点M位于绝热边界上时,该点温升由真实热源与镜像热源共同作用,且两者与绝热边界的距离相等,即R=R′,则θ(R,τ)=θ′(R′,τ).同时,当热源位于绝热边界时,即真实热源与镜像热源重合在一起,都位于绝热边界上,此时,导热体内任意点将同时受到这两个热源的影响且作用强度相等,也满足θ(R,τ)=θ′(R′,τ).而当激光点热源作用于试样的一个顶角时,镜像热源分布如图4所示.

图4 点热源位于试样顶角的镜像热源分布图

Fig.4 Enantiomorphism heat source distribution diagram with point heat source at the top corner of the sample

由于真实点热源位于绝热边界上,可得到各镜像热源距另一绝热边界上任意一点M的距离关系.引入取整函数,得

(10)

式中:![]() 表示序号为n的镜像热源距离任意点M的距离;[ ]为向下取整函数.

表示序号为n的镜像热源距离任意点M的距离;[ ]为向下取整函数.

则序号为n的镜像热源引起点M的温升![]() 可表示为

可表示为

(11)

在连续加热τ秒后点M的温升为

(12)

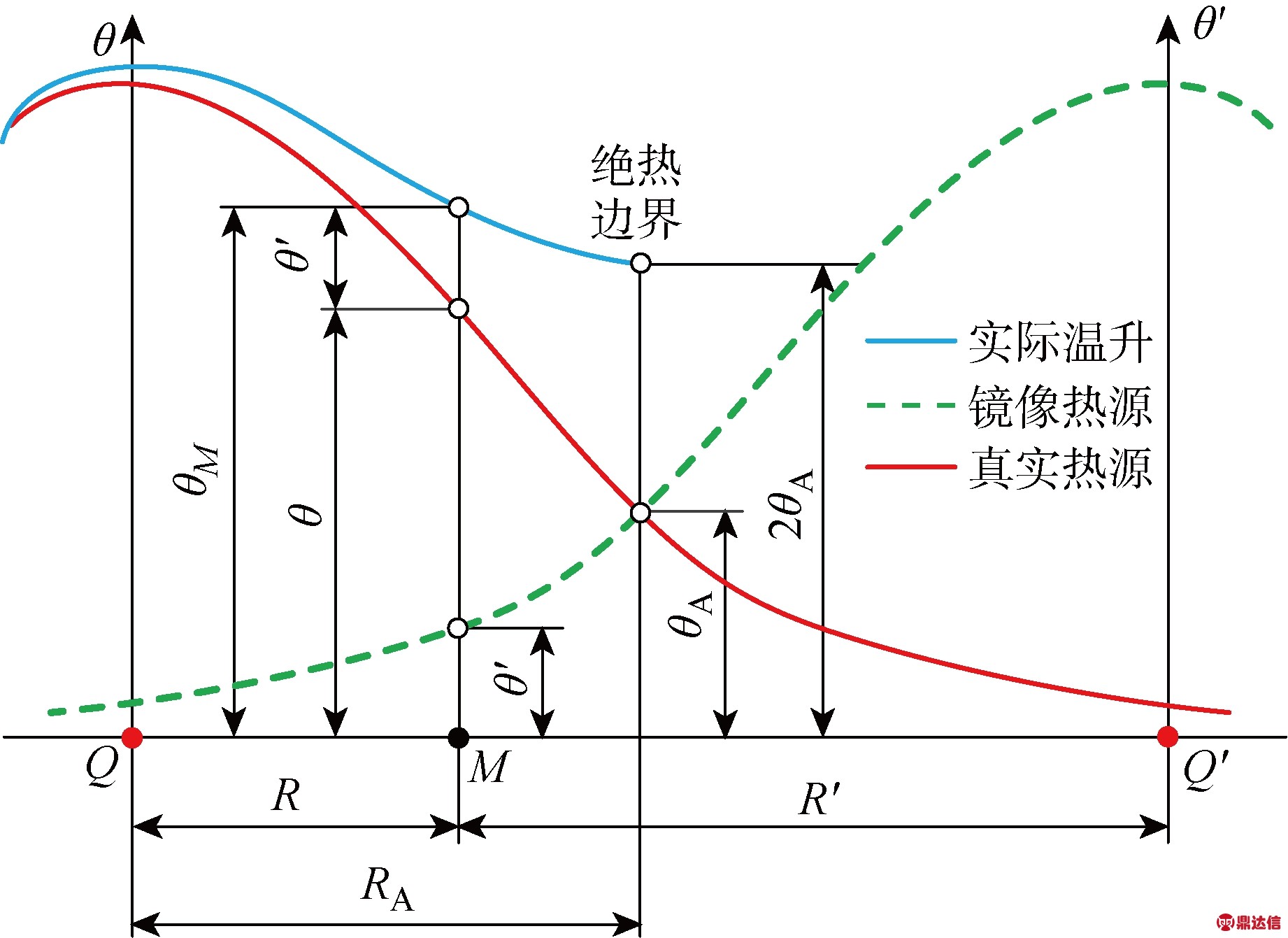

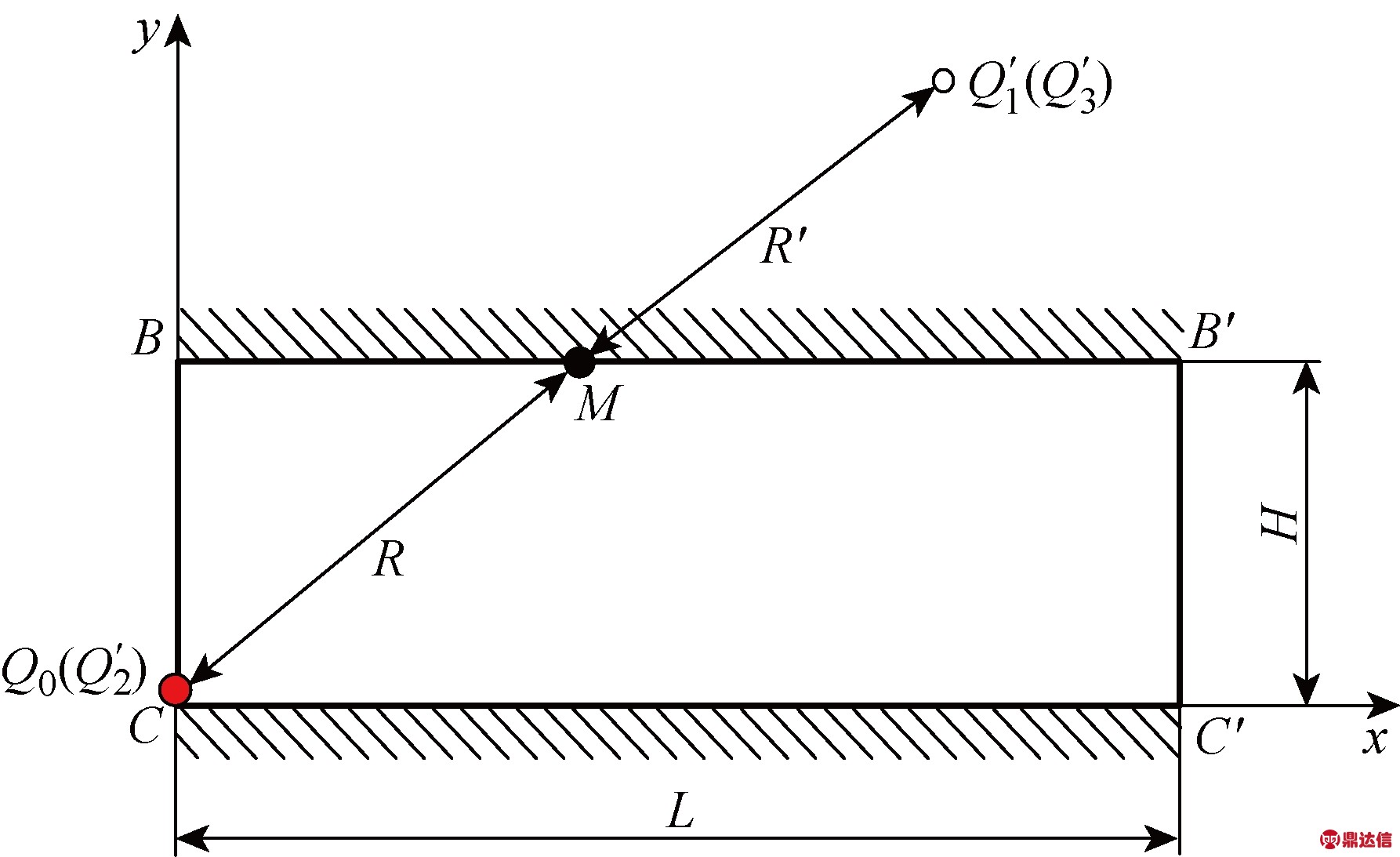

在进行理论温升计算时,需依据镜像热源理论对计算温升进行修正,以减小测试误差.试算表明,仅需要利用与测点最近的镜像热源(2~3个镜像热源)即完成1次修正.然而,随着测试时间的增长,由于更远处的镜像热源对测点产生的影响会逐渐增强,需要判断相邻两次修正计算结果之间的相对偏差Δd是否满足测试精度ε的要求,如果偏差较大,则需引入更远处的镜像热源进行二次修正,具体程序如图5所示.

图5 测试数据修正流程

Fig.5 Revise procedure of tested data

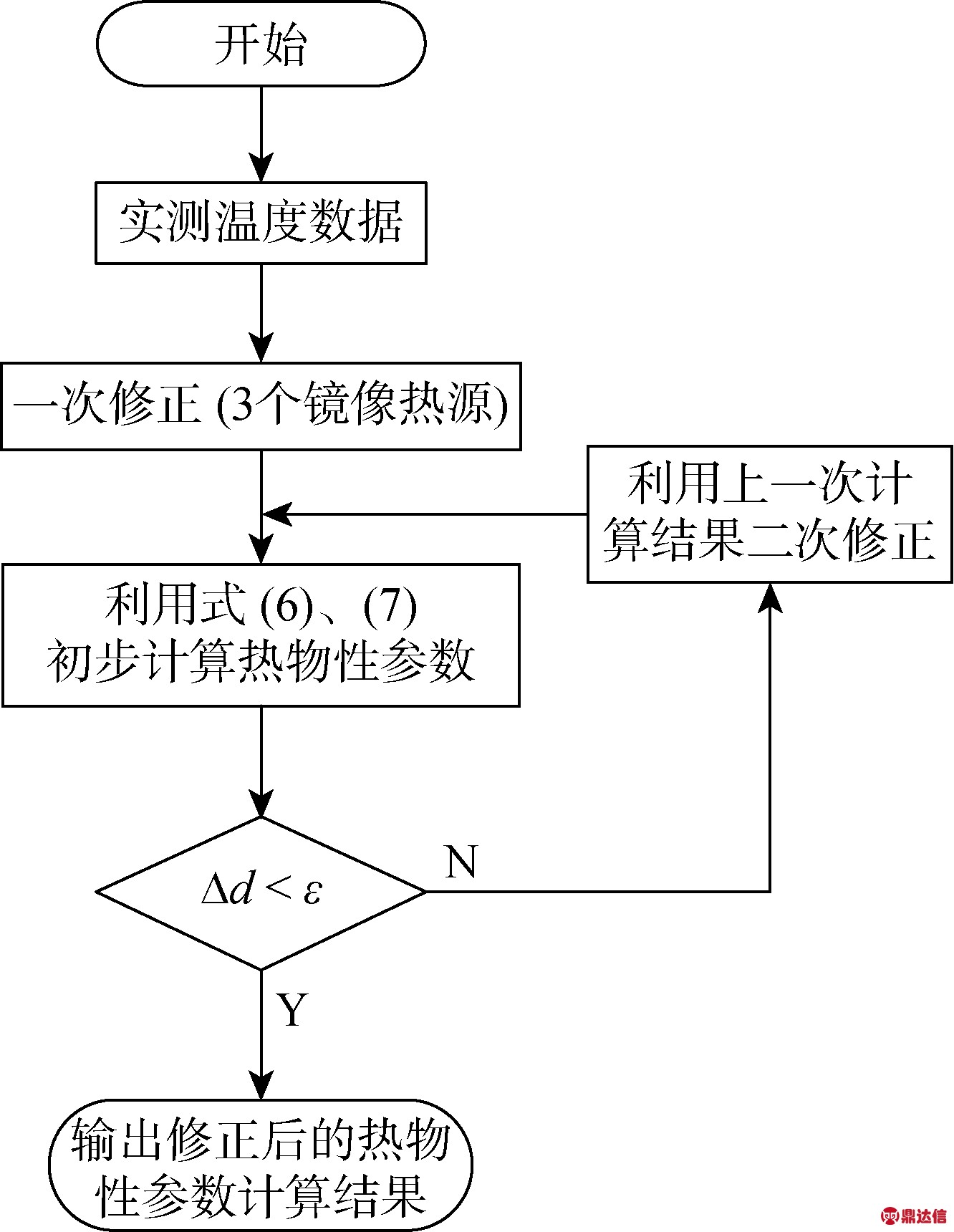

2 测试系统设计

测试系统主要由实验箱、加热装置及数据采集系统组成,装置结构原理如图6所示.

图6 装置结构原理图

Fig.6 Schematic diagram of device structure

(1) 实验箱.实验箱是由厚度为18 mm的亚克力板制成,为了保证试样绝热边界条件,要求实验时箱体内部为真空环境.箱体的上端盖为橡胶材质,端盖上安装用于控制箱体内部真空度的压力控制阀,并通过密封管与370 W的2F-2C-N双级旋片式真空泵相连.为了尽量降低激光穿过箱体时的能量损失,在激光穿透箱体的入射位置处开有激光通道,且在通道入口镶嵌镀膜激光镜片.

(2) 加热装置.采用STL915TI-25.0 W型光纤耦合激光系统提供点热源,激光器功率0~25 W可调.作用在试样上的光斑大小可根据激光发射头与试样间距离进行调节.将试样的1个顶角磨出稍大于激光点热源面积的作用区域,并涂抹石墨粉.激光镜头发出激光,穿过镶嵌在实验箱体表面的镀膜激光镜片后照射在箱体内的被测试试样的作用区域,实现加热过程.

(3) 数据采集系统.测温选择贴片式PT100铂电阻温度传感器,测温精度为0.1 ℃,将传感器布置在距离热源为R的试样上表面.采集的数据由A/D数据转换,经过单片机处理后由信号采集单元,通过Zigbee模块无线传输到计算机中的LabVIEW开发的采集界面进行保存和显示.

(4) 试样安放与位置调节.如果把试样直接放置在支架上,试样会与支架结构件发生传热,进而影响试样的绝热条件.在实验箱体两侧各安装两只飞轮,分别系有低导热系数的无尘石棉细绳,石棉绳托起试样拐角,进而通过绳索收缩可将试样提升至合适位置.由于绳索导热系数很小且与试样接触面积有限,故认为不会破坏试样接触面的绝热边界条件.

3 实验及结果分析

3.1 不同试样温升规律分析

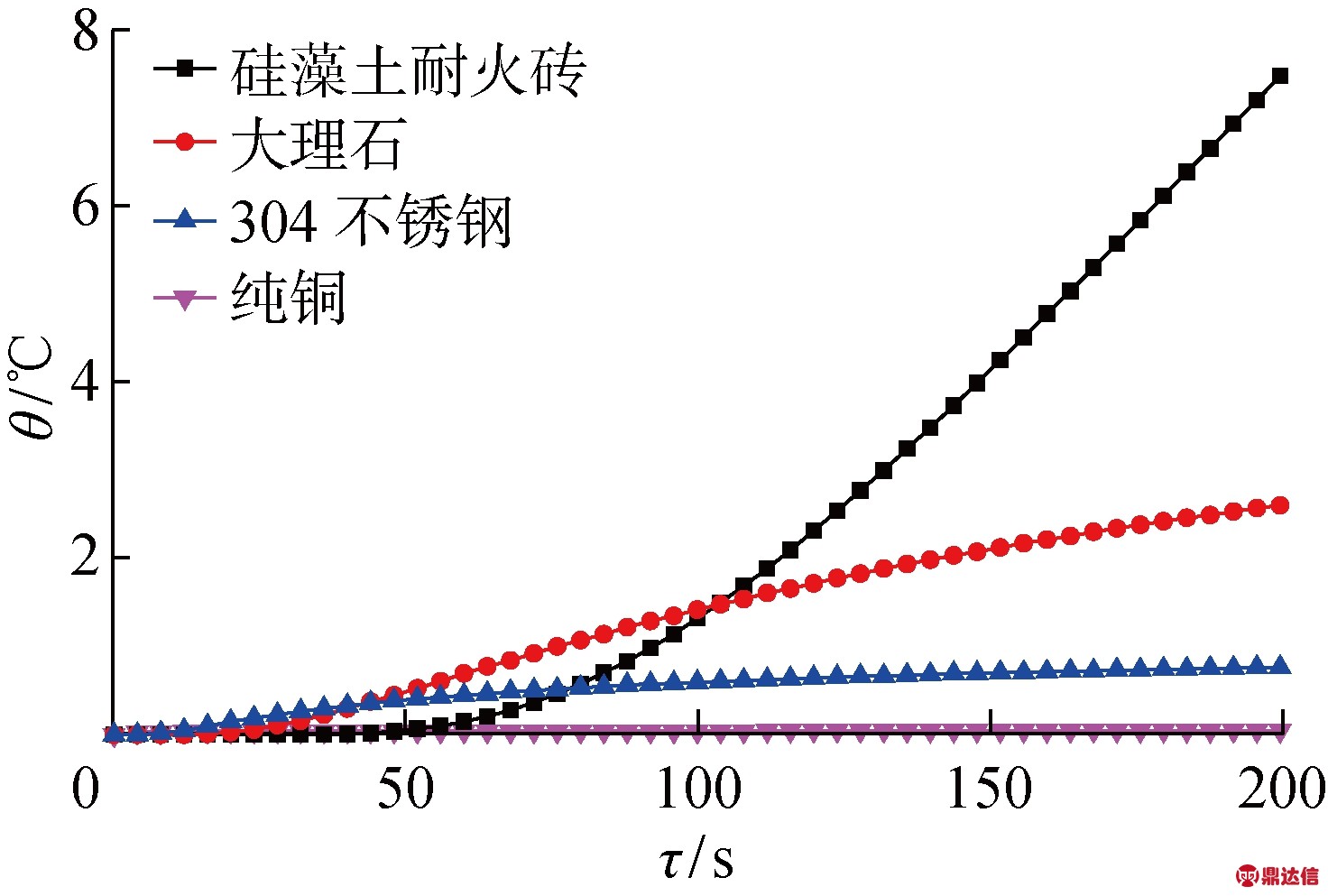

由式(5)可知,温升θ是关于变量P、R、λ、α及τ的函数,也是材料热物性参数的最直观表征,温升数据直接决定测试结果准确性.P和R是由实验条件决定.考虑到研究结论普适性,分别选用导热系数为0.227 W/(m·K)的硅藻土耐火砖[17]、导热系数为2.7 W/(m·K)的大理石[18]、导热系数为16 W/(m·K)的304不锈钢[19]和导热系数为398 W/(m·K)的纯铜[18]进行研究.由于过大的加热功率会改变材料的自身性质影响温升,所以激光功率采用5 W,测点距热源0.02 m,代入式(5)得到图7所示的温升曲线.

图7 不同材料温升曲线图

Fig.7 Temperature rise curves of different materials

由图7可知,试样温升随导热系数的增大而急剧减小,硅藻土耐火砖和大理石具有明显的温升且上升时间长,因此易获得多组具有较大温度梯度的温升数值,将所得数据带入式(7)求解热物性参数时有利于减小测算误差.而加热导热系数较大的材料时,材料测点温升不明显,且趋于稳定的时间短.此外,304不锈钢初始温升较快,但随加热时间增长温度上升平缓,在持续加热200 s时温升仅为1.3 ℃,很难获得较多的有效温升数据求解参数.对于导热系数最大的纯铜,因其热阻极小,在测点处几乎无温升,无法求解热物性参数.综上,本装置应用于导热系数较大的材料时,热物性测试精度可能会难以保证,对此将通过材料热物性测试综合实验分析和系统热物性测试结果不确定度分析进一步验证.

3.2 标准试样热物性测试实验

选择长、宽为100 mm,厚度为4 mm的硼硅玻璃(Pyrex7740)作为试样,密度为 2 250 kg/m3,环境温度为27 ℃.实验前,将箱体内抽成低真空环境.在试样上表面均匀布置3个温度测点,编号为1#、2#和3#,并取平均值作为最终实测温度.

对同一种试样在相同条件下进行3次实验,用导热系数的相对偏差Δλd来衡量单次测定结果对平均值的偏离程度,实验结果的可重复精度可表示为

(13)

式中:|dλ|为单次导热系数λm与相邻两次导热系数平均值的绝对差;![]() 为相邻两次导热系数λm和λm-1的算术平均值.

为相邻两次导热系数λm和λm-1的算术平均值.

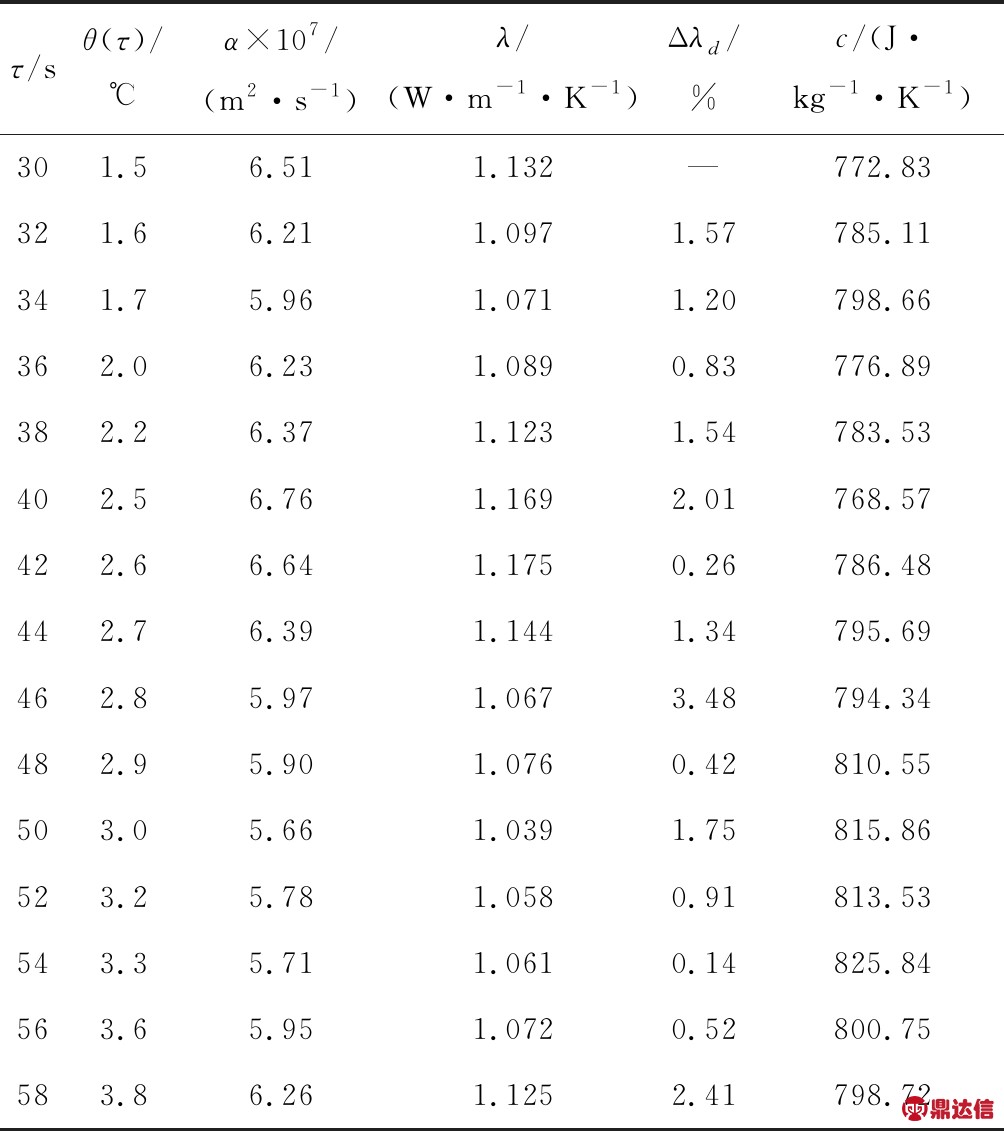

表1为硼硅玻璃(Pyrex7740)热物性参数计算结果.可以看出,该测试可得到导热系数的最大相对偏差3.48%,满足热物性测试国家标准.取多组热物性参数值的平均值作为最终的测算结果,则硼硅玻璃(Pyrex7740)的热扩散率为6.15×10-7 m2/s,热导率为1.100 W/(m·K),与文献[18]硼硅玻璃(Pyrex7740)的热导率1.13 W/(m·K)较为吻合,两者之间的相对偏差为2.65%.

表1 硼硅玻璃(Pyrex7740)热物性参数计算结果

Tab.1 Calculation results of thermo-physical parameters of borosilicate glass (Pyrex7740)

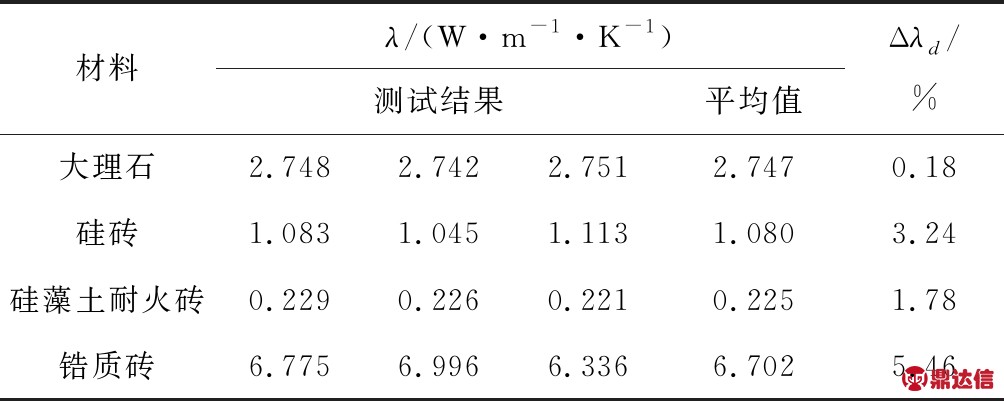

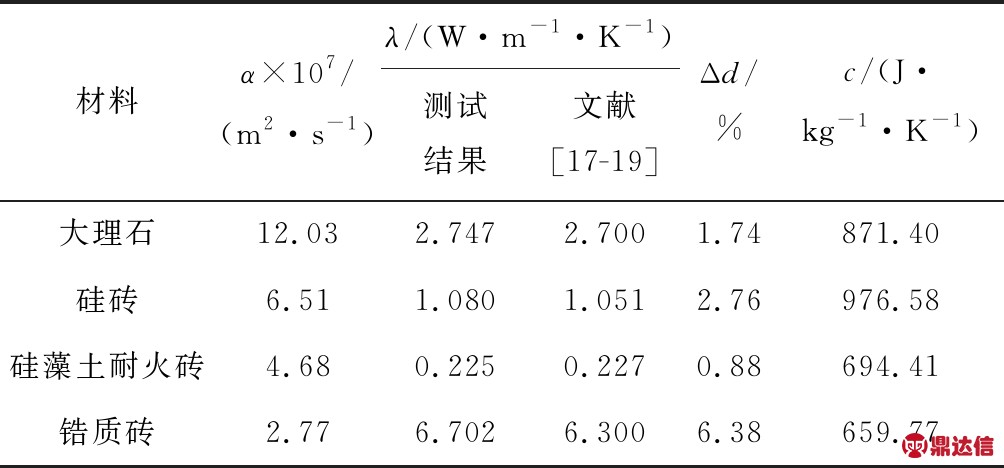

3.3 材料热物性测试综合实验分析

为进一步验证本测试方法,分别选用导热系数较小的大理石、硅藻土耐火砖和硅砖,以及导热系数较大的锆质砖进行实验.大理石长为112 mm,宽为112 mm,厚度14 mm,密度为 2 632 kg/m3;硅藻土耐火砖长为112 mm,宽为112 mm,厚为14 mm,密度为696 kg/m3;硅砖长、宽均为100 mm,厚10 mm,密度为 1 700 kg/m3;锆质砖长为100 mm,宽为 1 000 mm,厚10 mm,密度为 2 680 kg/m3.对各材料的同一试样均在相同条件下进行3次测算,以检验计算结果可重复性,结果如表2所示.测试结果与相关文献对比结果结果如表3所示.

由表2可以看出,低导热系数材料的参数测试结果与平均值最大相对偏差分别为0.18%、3.24%及1.78%,可重复精度符合标准要求.而导热系数较大的锆质砖最大偏差超过了5%,测试结果准确性较差.由表3可知,大理石、硅砖及硅藻土耐火砖导热系数测试结果与文献[17-18]数据基本一致,最大相对偏差为2.76%,但导热系数较大的锆质砖材料测量结果与文献[19]中数值相对偏差却高达6.38%,已超出可接受范围.利用现有Shotherm QTM-D2型导热系数速测仪测试大理石试样导热系数,并用差热分析仪测量其比热容,结果分别为2.763 W/(m·K)和874.8 J/(kg·K),换算出热扩散率为1.20×10-6 m2/s,与本文方法所测结果较为吻合.

表2 热物性测试结果可重复性

Tab.2 Repeatability of measurement results of thermo-physical parameters

表3 4种材料热物性测试结果与参考文献对比

Tab.3 Comparison between measurement results and results in references of four materials

4 系统热物性测试结果不确定度分析

不确定度可直接表明测试结果的可信赖程度,并可对测量结果的准确程度做出科学评价.本节选择大理石和普通玻璃为研究对象,进行热物性测试不确定度分析.

4.1 标准不确定度A类评定

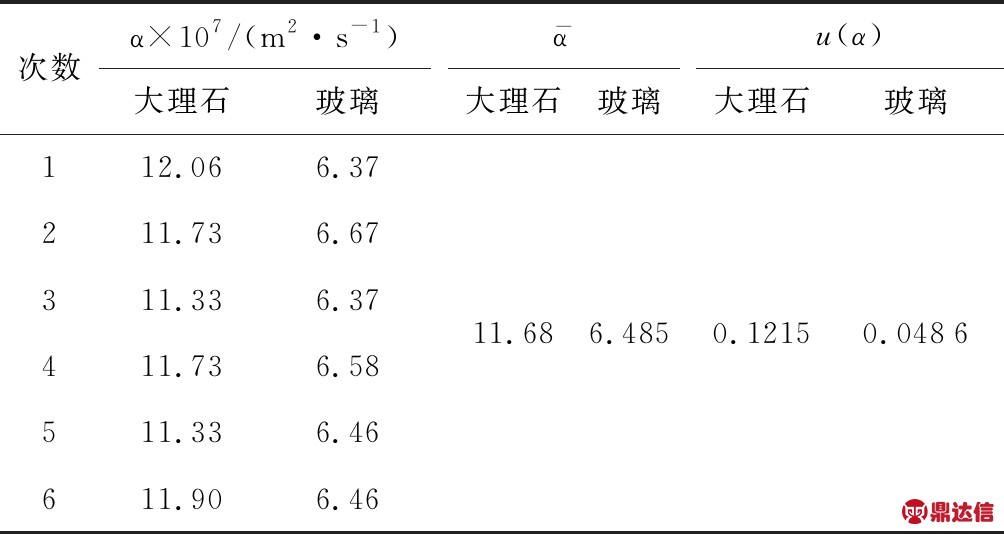

对大理石和玻璃分别在相同实验条件下,对同一试样重复测试6次,得到热扩散率的A类标准不确定度u(α),结果如表4所示.

表4 大理石和玻璃热物性参数重复性实验

Tab.4 Repeatability experiment of marble and glass thermo-physical parameters

4.2 标准不确定度B类评定

由测试原理可知,测试时间、测点与加热点距离以及试样厚度的测量、热源功率、测点温度和热扩散率都会影响材料导热系数的测定,因此需对这些因素进行不确定度分析.

(1) 时间引入的不确定度.测试过程中,时间的不准确会导致数据记录产生偏差.保证时间的精度不高于2%,包含因子k=2,因此τ的标准不确定度为

(14)

(2) 温度引入的不确定度.选择高精度PT100铂电阻温度传感器,并结合温度变送器等信号采集与传输单元与LabVIEW软件进行通讯,实现对温度信号的采集与传输.测试系统抗干扰性较为优越,选用的二等标准铂电阻检定不确定度为0.06 ℃,包含因子k=3,置信概率为99%,则标准不确定度为

(15)

系统选用的温度变送器精度等级为0.2级,工作范围在0~200 ℃,根据出厂检测给定的不确定度为0.03 ℃,包含因子k=2,则标准不确定度为

(16)

则由温度测定引入的不确定度u(t)为

(17)

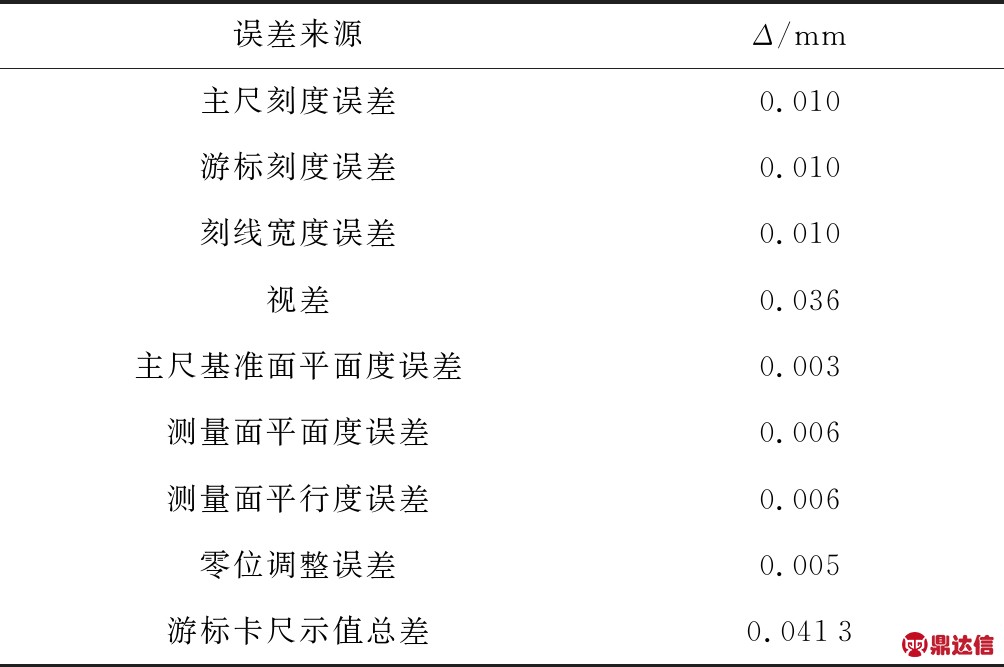

(3) 测试距离引入的不确定度.测量实验厚度以及传感器测点位置确定所用的游标卡尺的不确定度为0.02 mm,测量范围为0~300 mm,根据文献[20]得出游标卡尺的不确定度为0.04 mm,误差Δ的统计分析如表5所示.取包含因子k=2,则标准不确定度为

表5 游标卡尺示值总误差

Tab.5 Overall error of vernier caliper indicating value

(18)

(4) 加热热源引入的不确定度.本系统选用的光纤耦合激光器根据出厂说明,其功率控制精度为0.05 W,包含因子k=2,标准不确定度为

(19)

考虑激光器发出的热量被试样吸收的过程中存在热损失,引入的不确定度不超过1%,取均匀分布即![]() 其标准不确定度为

其标准不确定度为

(20)

则合成的加热热源不确定为

(21)

4.3 合成不确定度的评定

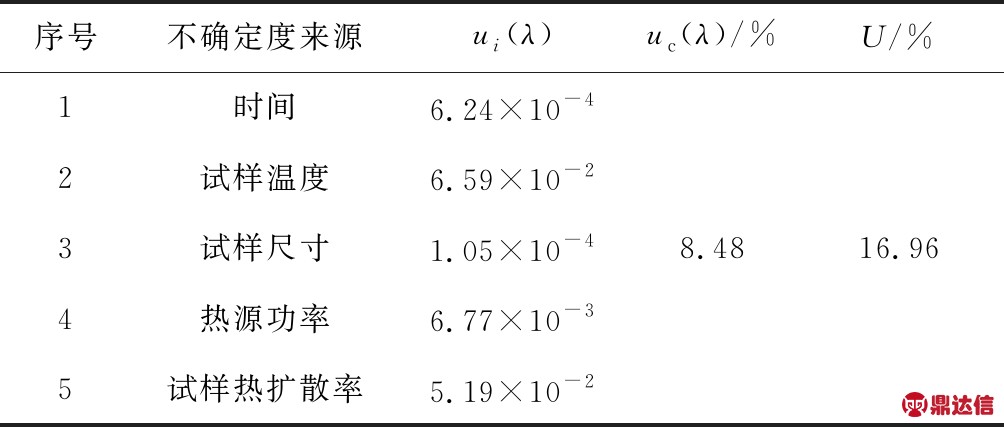

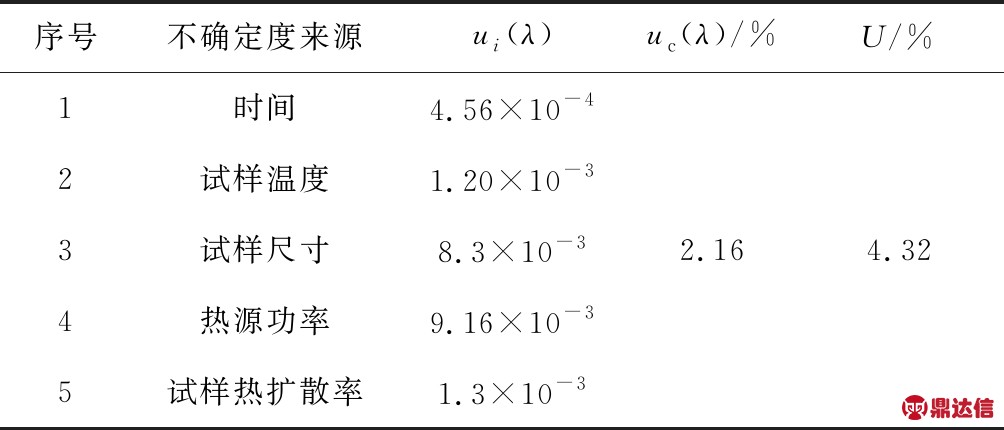

当被测量中包含多个输入量时,被测量Y的不确定度由各输入量X1,X2,…,Xn的不确定度合成[21].为便于对导热系数λ的测量结果进行评定,引入相对标准不确定度ui(λ)对本系统测试结果进行分析,i表示不确定度来源的序号.根据定义,相对标准不确定度为标准不确定度除以测得值的绝对值.将输入量的相对标准不确定度适当合成得到合成相对标准不确定度uc(λ),取影响因子k=2,得到扩展不确定度U,具体计算结果如表6和7所示.

表6 大理石的不确定度分析

Tab.6 Uncertainty analysis of marble

表7 玻璃的不确定度分析一览表

Tab.7 Calendar of uncertainty of glass

由表6和7可知,大理石导热系数的扩展不确定度较大,为16.96%,而玻璃的导热系数测定结果的扩展不确定度为4.32%.进一步说明本测试系统更适用于低导热系数(小于3 W/(m·K))的固体材料的热物性参数测定.

5 结论

利用激光点热源非稳态传热模型和镜像热源理论,研制了一套以激光束为热源、试样置于真空箱内的测试系统,对固体材料热物性参数进行测定分析研究,实验结果验证了本测试方法的可行性和正确性,主要结论有:

(1) 通过硼硅玻璃等5种材料的热物性测试实验发现,导热系数较小的大理石等材料测试值与参考值的相对偏差不大于2.76%,导热系数较大的锆质砖材料的相对偏差达到了6.38%,大于可接受的5%,表明本测试方法对低导热系数材料具有更高的测试精度.

(2) 对大理石和硼硅玻璃的测试导热系数值进行不确定度分析发现,导热系数为2.7 W/(m·K)的大理石的扩展不确定度达到16.96%,而导热系数相对较小的硼硅玻璃的扩展不确定度仅为4.32%,表明本装置在测试低导热系数材料时具有较高的可靠度.结合测试精度,本装置适用于导热系数小于3.0 W/(m·K)的固体材料.

(3) 理论上,本文方法应具有较高的测试精度.但传感器精度、贴敷于试样表面存在的接触热阻以及模型求解算法精度等因素使得本文方法在测试精度方面与其他方法相比并没有明显提升.未来工作将从改进温度信号采集手段、寻求更优的参数求解算法等方面进行完善.