摘要:场发射电子源稳定工作的高真空环境难以稳定、快速地获取,针对这个问题,本文设计了一种场发射电子源用真空及控制系统,该系统包括放置电子源的真空腔体、用于排气的泵组系统 、烘烤单元、真空测量单元、温度测量单元及PLC控制单元。通过泵组排气快速抽取真空,并对电子源工作腔体及光学组件进行烘烤去气进一步提高系统真空度,其极限真空可达10E-7Pa,满足电子源正常工作条件。设计了上位机界面及PLC控制系统,能自动开启泵组、阀门及仪表,根据条件进行烘烤去气,实时监视各类参数并在发生异常时报警退出系统,提高了自动化程度和工作效率。

关键词:真空系统;场发射;自动化;控制系统

0 引言

电子源按照电子获得方式可分为四类:热电子发射、光电子发射、二次电子发射、场致电子发射[1]。场发射电子源作为新型电子源,其利用的是在金属表面施加强电场时产生的场发射现象。即利用外部电场来压抑阴极的表面势垒,使其势垒高度降低、宽度变窄,当势垒宽度与电子波长相当时,电子发生隧道效应,大量电子从阴极表面逸出,从而在真空中形成了场致电子发射[2]。场发射电子源发射电流密度大,其亮度高过其它电子源约一个量级以上,在X射线管、微波放大器、离子推进器等电子器件中有很好的应用前景[3]。场发射电子源的缺点是其稳定性较差,需在极高真空真空下(10E-7Pa量级)才能稳定工作,否则电子源性能和寿命会大幅降低[4]。

场发射式电子源用超高真空系统的获取是一个难题,既需要达到稳定的10E-7Pa量级的极限真空,又需要方便快速的启动或停止真空,便于日常维护。传统的高真空获取系统结构复杂、启动停止及维护耗费时间长,通常需要按照一定顺序手动操作多个真空泵组、阀门及测量仪表,如若操作不当便会影响设备功能甚至损坏设备[5]。为满足场发射电子源的使用需求,一方面需采取措施提高真空极限压力,并保证真空稳定性,另一方面需设计控制系统提高自动化程度,保证操作便捷性与安全性。

1 系统设计

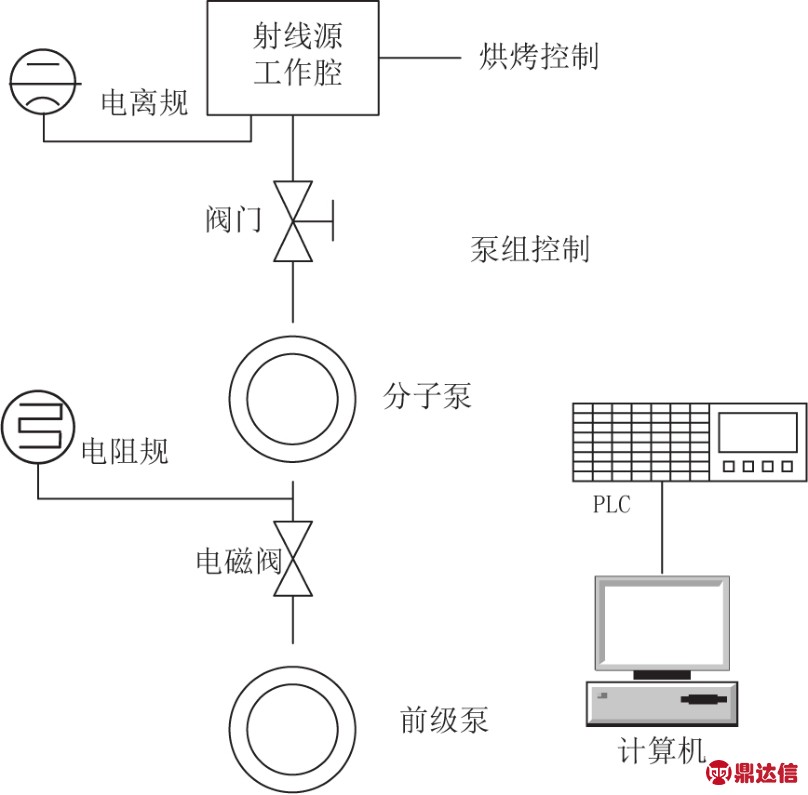

一种场发射电子源用真空及控制系统包括电子源、真空腔体、用于排气的泵组系统、烘烤装置、真空测量单元、温度测量单元及控制单元。真空泵组包括前级罗茨泵、分子泵及真空电磁阀,真空测量单元用来测量前级和工作腔真空压力值,其中前级真空通过电阻规及配套电阻真空计测量,压力范围在0.1至1.0E+5Pa,安装位置在前级泵与分子泵之间的连接管道上;工作腔真空采用电离规及配套电离真空计测量,压力范围在5.0E-2至5.0E-8Pa,安装位置在工作腔与分子泵连接处。控制单元包括PLC控制器及上位机电脑。系统结构如图1所示。

1.1 泵组控制单元

采用PFEIFFER VACUUM公司的干式真空泵ACP15作为前级泵,其抽速可达14m3/h。选配涡轮分子泵HIPACE300作为后级泵,该泵控制器配有数字通信接口及输出继电器模块,选用专用真空电磁阀。控制单元采用贝加莱公司的PLC控制器及控制模块,包括X20系列CPU控制器、DI模块、RS485通信模块、模拟量输出AO模块、数字量输出DO模块、热电偶温度采集模块及RS232串口通信模块。上位机通过RS232串口与PLC控制器进行通信。

图1 场发射电子源用真空系统结构

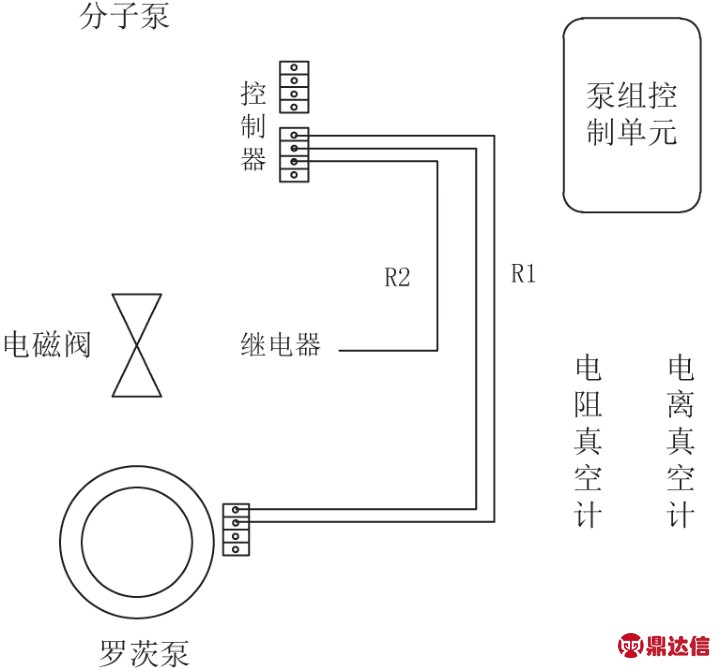

PLC控制器通过RS485接口与分子泵通信,首先通过相关指令配置分子泵控制器的两个输出继电器R1、R2,将R1配置成前级泵模式,R2配置成延迟型真空阀模式。R1用来控制罗茨泵启停,R2用来控制真空电磁阀开关。这样就实现了通过一个RS485接口启动整个泵组。PLC控制器通过输出数字量控制真空计开关电离规,并通过RS485接口实时查询真空度。必须保证真空系统正确得启动顺序,否则会应过载而毁坏设备。系统结构如图2所示。

图2 真空泵组及控制系统示意图

1.2 烘烤控制单元

当泵组系统启动后,腔体内真空度未达到工作条件时,烘烤控制单元启动烘烤装置进行烘烤去气,从而进一步提高工作腔真空度。烘烤控制单元包括程控直流电源(功率高达350W)、烘烤装置及温度测量单元。在工作腔内壁上布置加热丝,用于对腔壁进行烘烤去气,在光学组件上安装加热罩用于对光学组件的烘烤去气。在工作腔内安装多路热电偶,PLC热电偶温度采集模块实时监视腔壁烘烤温度,通过AO模块控制直流电源调整加热功率,达到最佳烘烤效果。

通过上位机设定温度阈值和烘烤功率,控制系统实时监测温度,并自动调整电源的输出功率使烘烤温度不超过设定阈值。当烘烤时间到后,停止腔体烘烤。经过烘烤处理,再通过充分排气,电子源工作腔体内真空度可达10E-7量级。

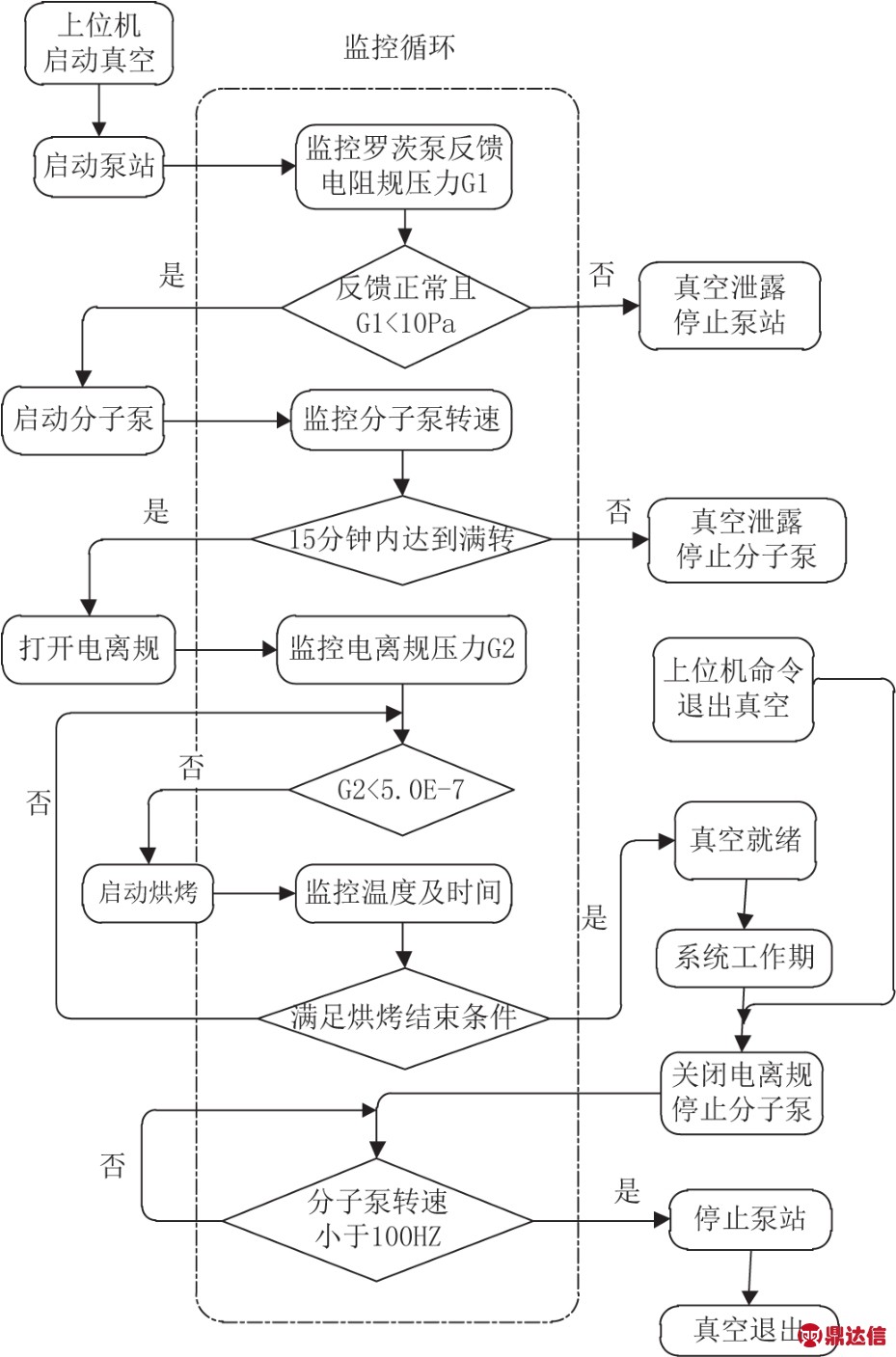

图3 PLC控制程序框图

2 软件设计

2.1 PLC控制程序

PLC程序包括驱动层函数和主函数,驱动层包括4个函数块,每个函数执行周期为50ms,各函数功能描述如表1所示。

表1 子程序块功能说明

启动粗抽真空后,PLC控制器实时采集低真空度及罗茨泵转速信号,当真空度小于10Pa且转速到位时,自动启动分子泵,对工作腔精抽真空。PLC控制器实时读取分子泵转速、电流及状态信息,当其达到满转且无真空泄露时,自动开启电离规,采集高真空压力值,若不满足工作条件,系统进入烘烤去气流程,满足工作条件时退出烘烤,真空启动完成。当PLC控制器收到上位机退出真空命令后,首先自动关闭电离规,再发送命令停止分子泵并查询分子泵转速,待转速降至100HZ以下时,发送停止泵站命令,罗茨泵停止,此时退出真空。主程序结构框图如下。

2.2 上位机LabView程序设计

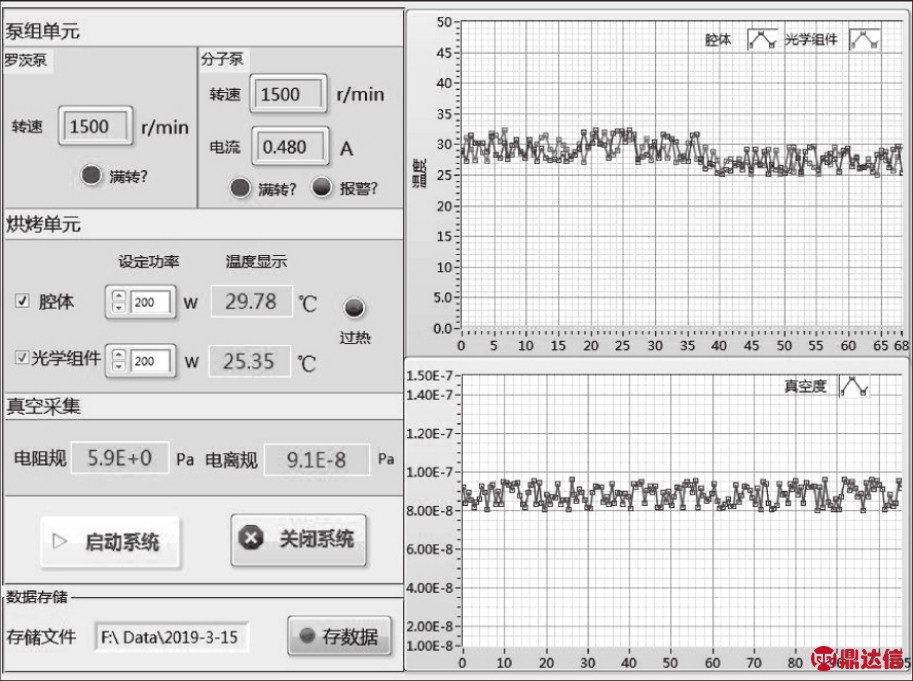

图4 上位机界面

上位机程序主要完成控制指令的发送和相关数据的采集。再此界面上,可一键启动真空系统或停止系统,并时刻显示泵组参数(转速、报警信号)、烘烤参数(温度、报警信号)、真空度等,相关数据通过TDMS文件存储在电脑中,方便查看。如图4所示。

3 实验总结

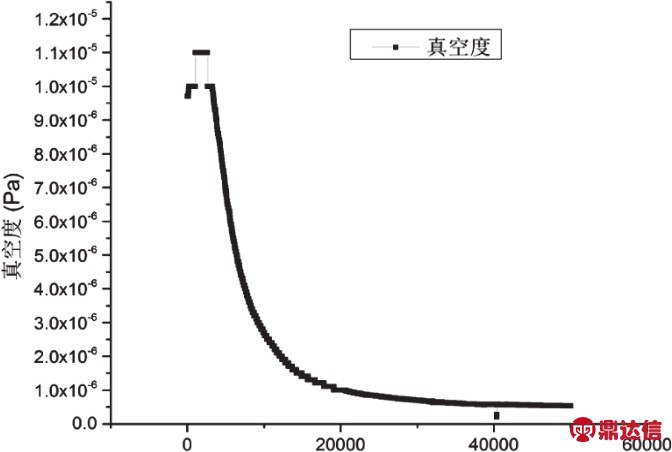

启动系统,通过程序自动控制泵组抽气及烘烤排气后,真空度优于5.0E-7Pa,烘烤排气真空度曲线如图5所示。

文章根据场发射电子源超高真空需求设计了真空及控制系统,通过前后级泵组排气快速抽取真空,在此基础上通过对电子源所在腔体及光学组件进行烘烤去气进一步提高系统真空度,其极限真空可达10E-7Pa,满足场发射电子源正常工作条件。设计了上位机界面及PLC控制程序,可以在界面上一键启动真空系统,PLC程序按条件依次自动开启泵组、阀门及仪表,自动进行烘烤去气,自动监视各类参数并在异常时报警且退出系统,自动化程度高,提高了工作效率,保障了真空系统安全运转。

图5 烘烤排气真空度曲线