摘要:多孔板是高参数减压阀中的重要节流元件。过热蒸汽通过多孔板时,会形成温度差,进而产生热应力。热应力较大时多孔板表面会生成裂纹,有失效可能。本文利用计算流体力学软件分析高参数减压阀内部流场,继而运用热流固多物理场耦合方法,研究了多级高参数减压阀中焊接孔板上热应力的分布,进而对多孔板进行参数优化以避免失效。重点考察了结构形式、推进距离和减压比对多孔板热-机械应力分布的影响。结果表明,相较于端部式孔板和封头式孔板,内部式孔板可显著减少能量消耗,并获取更小的热-机械应力。节流孔板避免失效的较优使用条件是选择内部孔板、表面推进2mm且压力比设为1.014。此研究具有科学性并可以指导节流孔板在减压阀等过程装置中的安全设计。

关键词:高参数减压阀;多孔板;热流固耦合分析;热力学;数值模拟;计算流体力学

减压阀是过程工业动力系统中蒸汽压力和温度控制的核心装置。随着国家重点工程的建设和发展,高温高压、大流量可调比、大减压比等复杂工况不断出现,国内传统减压阀已经不能满足其性能要求,而目前同类产品几乎被国外垄断,因此亟需开发具有独立自主产权的高参数减压阀。基于此,本文开发设计一种多级高参数减压阀,和传统减压阀相比,这种多级高参数减压阀在降噪、减振和节能方面表现优异[1-4]。节流孔板是高参数减压阀中的重要节流元件,它的特殊结构决定了其在压力调节方面的优越性[5],但在实际运行过程中,节流孔板处温差较大,产生热应力。热应力较大时多孔板表面会生成裂纹,有失效可能。为了保证节流孔板的安全运行,亟需开展相关参数化研究。

在过去许多年里,很多的科研工作者运用多物理场耦合方法对减压阀及阀控孔板的失效模式开展了诸多研究。Zhou等[6]用显微镜观察金属断面证实了核动力装置中阀控管道系统的失效模式是热疲劳,并且用流固耦合的方法数值研究了热疲劳机理。Seungtaek等[7]利用数值分析节流孔板对燃烧振动的削弱作用,发现孔径更小的或厚度更薄的孔板能够更有效地稳定燃烧产生的振动。Georgy等[8]利用实验手段和数值方法研究了减压阀阀体疲劳失效的机理,结果表明造成失效的原因是由低频自激振荡引起的振动及声共振。焦乾峰等[9]针对多孔板的压降特性进行实验研究,并将实验结果与文献中相关的关联式预测结果进行了比较。Ehrhardt等[10]用有限元法校准了非线性孔板模型,修正后的模型能够反映出热应力分布的变化情况。Qian等[11]分析了多孔板的传递损失,为多孔板在阀门和阀控管道噪声控制和节能方面的设计提供了新的思路。王翠华等[12]利用数值模拟揭示了网状孔板强化壳程流体换热的机理,分析了壳程流体沿轴向流动及换热的性能,总结了近壁区流场及温度场的特点。Şentürk等[13]应用热-结构多物理场耦合方法对某军工设备进行热应力分析,结果显示有限元和分析解的结果几乎一致。Huang等[14]用热-流体耦合方法研究了极端工况下叶轮机械上的热应力,模拟结果和经验公式相一致。Chuang等[15]对发电燃气轮机上的裂纹进行了热-结构分析,发现裂纹生成机理与热疲劳有关。Faoite等[16]对电力推进的空间推进器进行了热-结构应力分析,发现热应力主要是由热膨胀系数的不匹配引起的。Taheri等[17]利用流固耦合方法模拟论证了阀控余热排出系统的高循环热开裂过程,发现焊缝残余应力是由相关的应力强度因子决定。Talemi等[18]、Norman等[19]和Prasad等[20]都致力于阀门及阀控设备的多物理场耦合失效分析。

基于此,本文运用热流固多物理场耦合方法,重点考察了结构形式、推进距离和减压比对所设计高参数减压阀中多孔板热应力分布的影响,以保证其安全运行。

1 结构设计

1.1 高参数减压阀结构设计

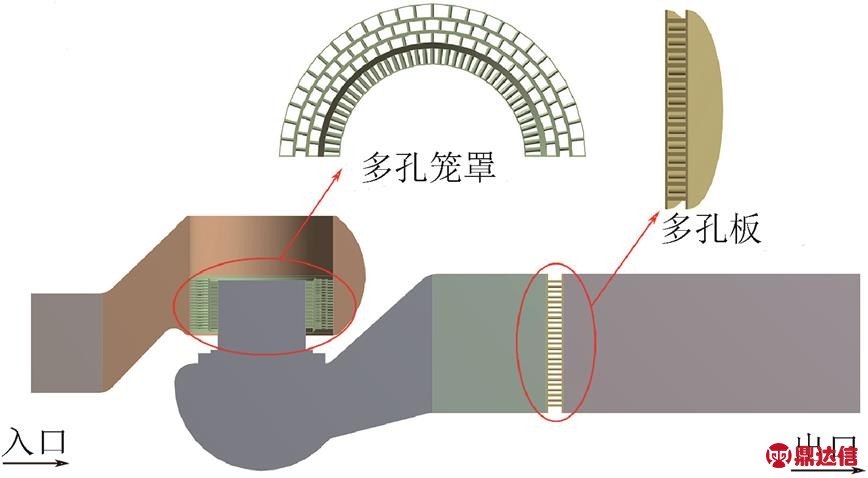

所设计高参数减压阀外形尺寸的长、宽、高分别为130mm、810mm、2990mm,为使湍流充分发展,加长出口管道,如图1所示。其由执行机构、阀体、阀座、阀杆、多级多孔笼罩、多孔阀芯和多级节流孔板组成。

大扰动负荷工况下,蒸汽流速过高,蒸汽流场不均匀。如果超过临界减压比,蒸汽流速变成超声速,将产生较大振动噪声。为降低减压阀内蒸汽流速和振动噪声,减压阀设计为成三级多孔套筒、一级多孔阀芯一级多孔板共同降压的多级减压系统。

1.2 多孔板结构设计

多孔板为高参数减压阀中重要节流元件。过热蒸汽通过多孔板时,会形成温度差,产生热应力。热应力较大时多孔板表面会生成裂纹,有失效可能。基于此,设计出两种多孔板结构形式,即平铺式和封头式,如图2所示。平铺式按所放位置分为端部式和内部式。

2 数值模型

2.1 数学模型

在热流固多物理场耦合分析中,计算区域包含流体域和固体域。因此,本次研究中所用的数学模型包括流动模型、传热模型和流体-结构相互作用模型。

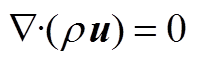

对于流动模型,阀门中流动的流体遵循质量守恒、动量守恒和能量守恒定律。连续性方程是质量守恒定律在流体流动中的具体表现形式,如式(1)所示。

(1)

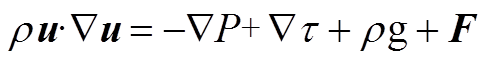

(1)动量方程反映流体流动过程中动量是守恒的,如式(2)所示。

(2)

(2)

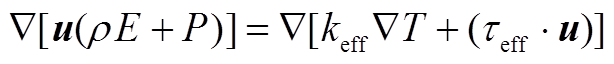

能量方程是热力学第一定律在流体中的应用,如式(3)所示。

(3)

(3)

图1 高参数减压阀结构图

(a) 平铺式

(b) 封头式

图2 多孔板结构形式

2.2 计算模型

由于热流固耦合方法需要同时得到流体域和固体域的解,所以建立了高参数减压阀的流道模型和结构模型。由于流动区域和结构是对称的,所以选择 高参数减压阀作为计算域,并建立其3D流道模型,如图3所示。用基于计算流体力学的软件Fluent 17.0计算流体流动,用基于结构分析的Workbench 17.0来实现热流固多物理场耦合。

高参数减压阀作为计算域,并建立其3D流道模型,如图3所示。用基于计算流体力学的软件Fluent 17.0计算流体流动,用基于结构分析的Workbench 17.0来实现热流固多物理场耦合。

对于流体流动的计算,流体介质为蒸汽,在数值计算中视为理想的可压缩气体。边界条件设置如下:入口压力0.4MPa,入口温度813.15K;出口压力0.296MPa,出口温度813.15K。阀内蒸汽流动使用RNG k-ε湍流模型计算;壁面无滑移;使用基于密度的求解器并运用能量方程。对于热流固耦合计算,阀体材料为12Cr1MoV。该材料的物性参数如下:在工作温度813.15K下,密度为7860kg/m3,比热容为700.8J/(kg∙K),各向同性热导率为36.82W/(m∙K),热膨胀系数为1.42×10–5K–1。在设计温度813.15K时,12Cr1MoV的许用应力为67MPa,而在温度295.15K下,许用应力值为146.93MPa。电极材料选择R317L,其焊接系数为1。强度校核采用第四强度理论。热流固耦合计算时设置的边界条件如下:由于阀体外表面包裹了绝热层,可将其视为绝热边界条件。对称面设为无摩擦约束,入口处的法向位移设为0。

图3 高参数减压阀三维流道模型

2.3 数值验证

为了验证本研究中数值方法的可靠性,设定与Qian等[21]减压阀同等物性条件和边界条件,观察流场变化规律情况。在Qian等[21]的工作中,其流场分析是通过数值计算和实验测试共同得到,因此其结果可靠。这两项研究中,均采用过热蒸汽作为工作介质并设定为理想可压缩气体,采用RNG k-ε湍流模型,入口压力设为6MPa,出口压力为1MPa。对比压力场分布如图4所示,在同等条件下,所设计高参数减压阀的压力分布和Qian等[21]的结果变化规律相一致,表明本研究中所使用的数值计算方法是可靠的。

图4 对比压力场分布

3 高参数减压阀含多孔板热应力分析

3.1 多孔板流场分析

进行热流固多物理场耦合分析的第一步是流场计算。流场计算的精确性直接决定结构温度和热应力计算的准备程度。基于流体力学基本原理,当流体经多孔板等截面积突然缩小的地方,流动方向发生改变,产生机械能损失。因此,对3种不同结构形式多孔板的湍流动能进行分析,如图5所示。可以看出,端面孔板、内部孔板和封头孔板的最大湍流动能分别是850J/kg、700J/kg和750J/kg,且最大湍流动能均集中在孔板下游。湍流动能越大,湍流程度越剧烈,能耗越多。由此可以看出,采用内部式孔板所消耗的湍流能量最少。基于内部式结构孔板的形式,使得小孔至小孔后方蒸汽速度逐渐增加,变化幅度小于端部式和封头式孔板。内部式孔板下游漩涡少于端部式和封头式孔板,因此能耗最少。

(a) 端面式 (b) 内部式 (c) 封头式

图5 不同结构形式多孔板湍动能分析

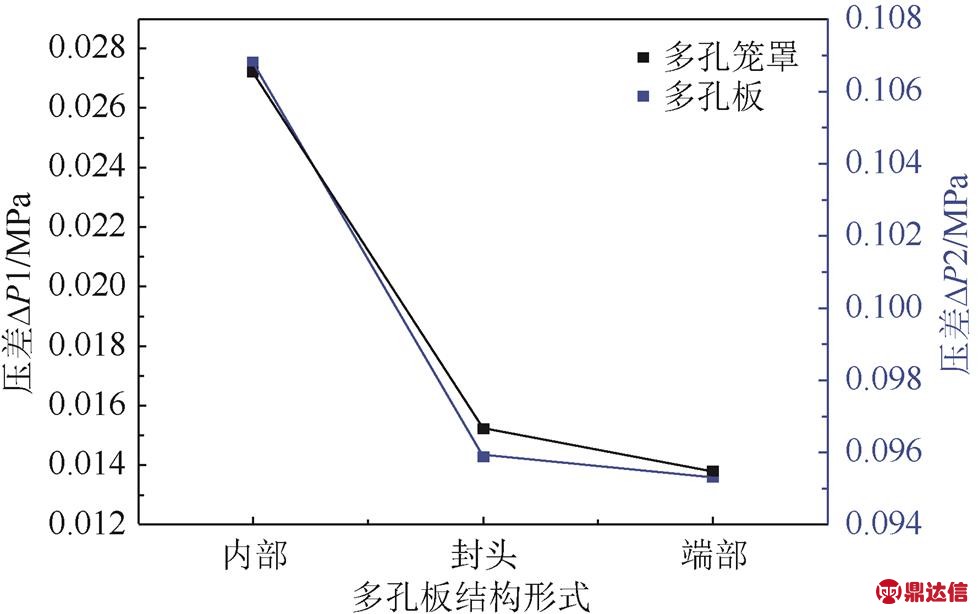

压降可以直接反映出高参数减压阀中的蒸汽流动情况。图6所示为采用不同结构形式多孔板时多级笼罩和多孔板处的压差分布。从图6中可以看出,对于内部式、封头式和端部式,多孔笼罩前后的压降分别为0.027MPa、0.015MPa和0.014MPa,而多孔板上的压降分别为0.107MPa、0.096MPa和0.095MPa。内部式孔板的减压效果明显优于其他两种孔板,代表着其具有更好的节流能力。

3.2 不同结构形式多孔板的热应力分析

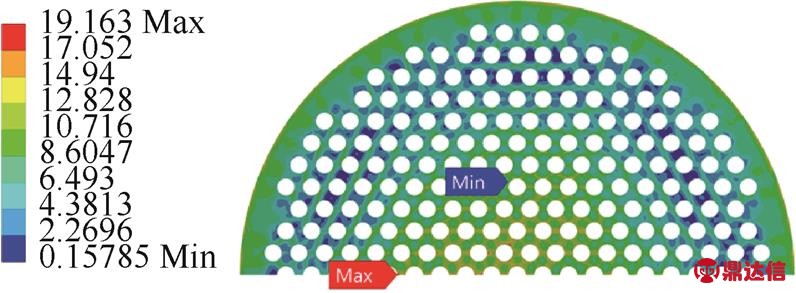

上述完成了热流固多物理场耦合分析的第一步,即流场分析。接下来将流场分析结果施加于阀体结构上,实现热-流体-结构耦合计算。随着过热蒸汽进入高参数减压阀,阀体结构将开始承受负载,阀体承受的主要载荷包括不均匀温度场引起的热应力和蒸汽压力引起的机械应力。阀体结构的温度计算是热应力分析的基础,因此先行计算出高参数减压阀的结构温度分布。图7所示为端面孔板的结构温度分布。从图7(a)可以看出,含多孔板阀体最大最小结构温度均存在于多孔板上。在蒸汽流经多孔板时,开始绝热膨胀过程,且温差越大所产生的热应力也越大,基于此,孔板处的热应力比高参数减压阀阀体其他部分的热应力都要大,这一点需引起重视。为了区分不同结构形式多孔板的焊缝,给端面孔板、内部孔板和封头孔板的焊缝分别命名为焊缝-1、焊缝-2和焊缝-3。

图6 不同结构形式多孔板压降分析

(a) 含多孔板阀体 (b) 端部孔板焊缝(焊缝-1) (c) 端部孔板

图7 端部孔板结构温度场分布

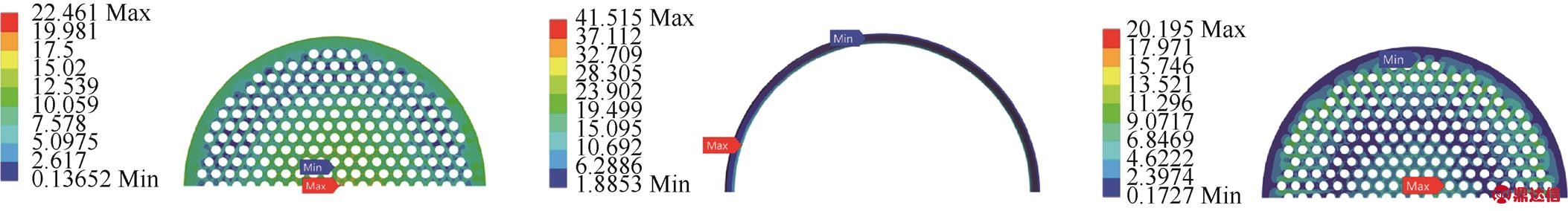

以结构温度分布为基础,进行多孔板热应力分析。计算应力含不均匀温度场引起的热应力和蒸汽压力施加壁面作用引起的机械应力。图8所示为不同结构形式多孔板的热-机械应力分布。从图8(a)、图8(c)和图8(e)可以看出,端部孔板、内部孔板和封头孔板的最大热-机械应力分别是22.461MPa、20.195MPa和12.135MPa。此外,从图8(b)、图8(d)、图8(f)可以看出,焊缝-1、焊缝-2和焊缝-3的最大热-机械应力分别是41.515MPa、4.1665MPa和3.7582MPa。因此,和其他两种结构形式多孔板相比,封头孔板上的热-机械应力最小。焊缝处的热-机械应力分布是封头孔板和内部孔板较小,且两者相差无几。综合端部式孔板应力和焊缝-1应力可以看出,其最大热-机械应力发生于焊缝处。

(a) 端部孔板 (b) 端部孔板焊缝(焊缝-1) (c) 内部孔板

(d) 内部孔板焊缝(焊缝-2) (e) 封头孔板 (f) 封头孔板焊缝(焊缝-3)

图8 不同结构形式多孔板的热-机械应力分布

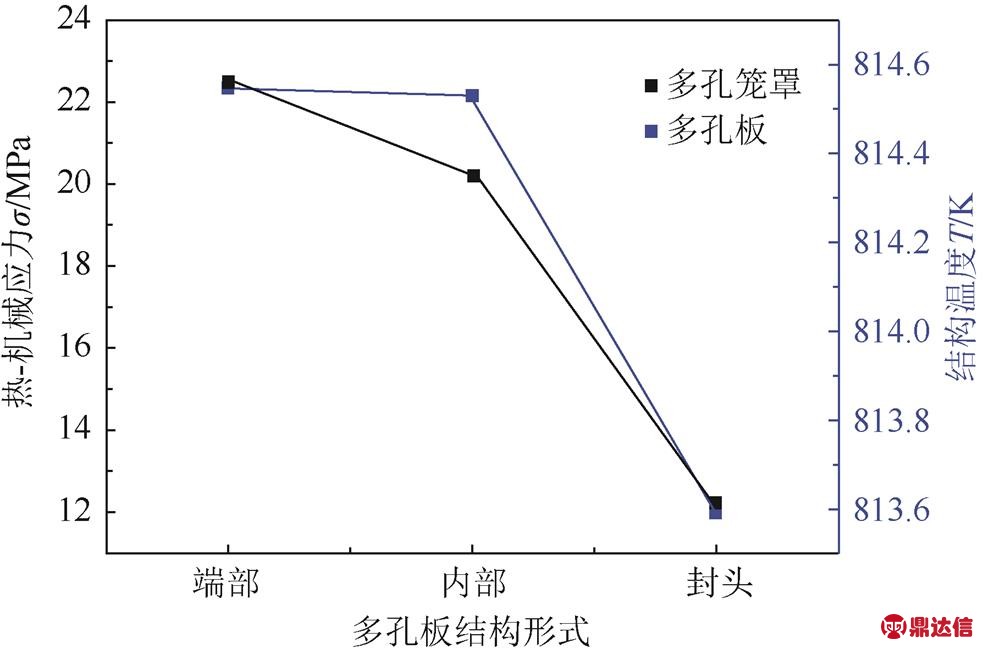

图9为不同结构形式多孔板的阀体热分析。可以看出热应力与结构温差呈现正相关。从图9可以发现,含封头孔板高参数减压阀的热性能最好,这一点在图9中也曾提到。但是,在流场分析中,内部孔板能够很好地减少能量消耗,这一点优于封头孔板,此处需要对这两种多孔板进行比较。依据第四强度理论分别进行强度校核,在设计温度813.15K下,母材和焊缝的许用应力均取67MPa。内部孔板和封头孔板均满足强度要求,但是封头孔板的制造成本要高得多,而且内部孔板能够显著减少能量消耗,因此,更推荐使用内部孔板。

图9 不同结构形式多孔板的阀体热分析

3.3 不同推进距离多孔板的热应力分析

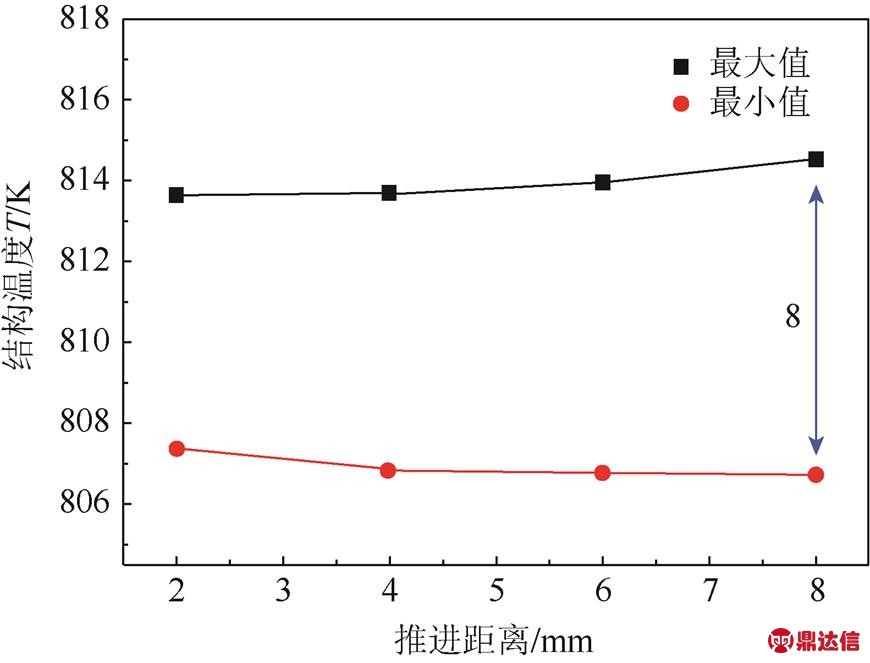

上述研究发现内部孔板可以有效减少热-机械应力和能量损失。基于此,对高参数减压阀内不同推进距离的多孔板进行热流固耦合分析。图10显示了不同推进距离多孔板的结构温度,可以看到,多孔板的推进距离为8mm、6mm、4mm和2mm时,所对应的的最大结构温度分别为814.53K、813.94K、813.71K和813.64K。温差越大产生的热应力也越大,因此,可以认为随着推进距离的增加,多孔板上产生的热应力随之增加。

图10 不同推进距离内部孔板结构温度场分布

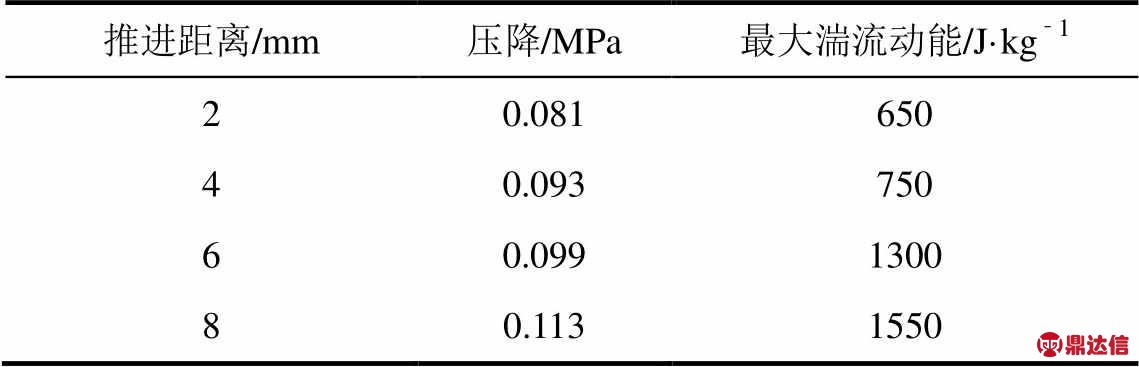

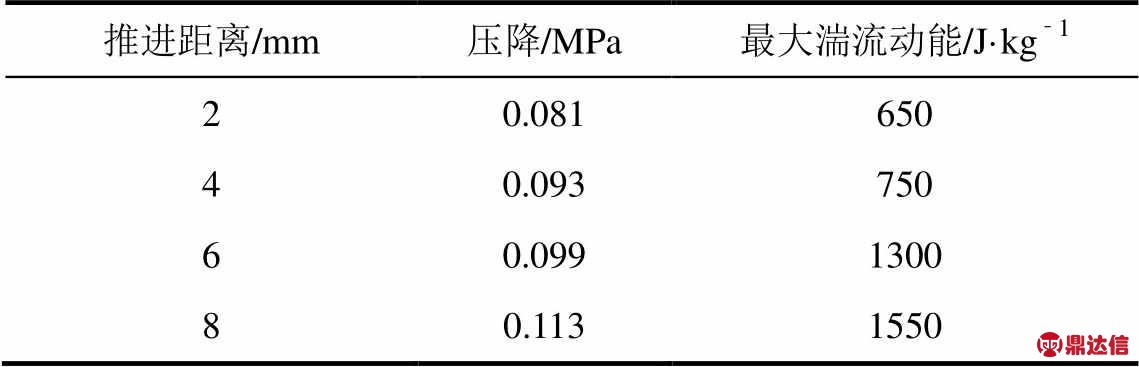

表1所示不同推进距离多孔板的流场分析,可以看出内部孔板推进距离为2mm、4mm、6mm和8mm时,对应的孔板压降分别为0.081MPa、0.093MPa、0.099MPa和0.113MPa。压降越大,节流能力越好。因此,随着多孔板推进距离的增加,在节流能力方面的优势逐渐凸显。同时,推进距离为2mm、4mm、6mm和8mm时,对应的最大湍流动能分别为650J/kg、750J/kg、1300J/kg和1550J/kg。湍流动能越大,湍流越剧烈。因此,多孔板的推进距离越大,高参数减压阀内消耗的能量越多。

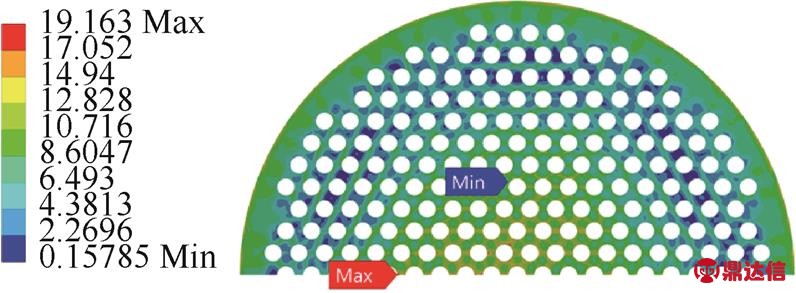

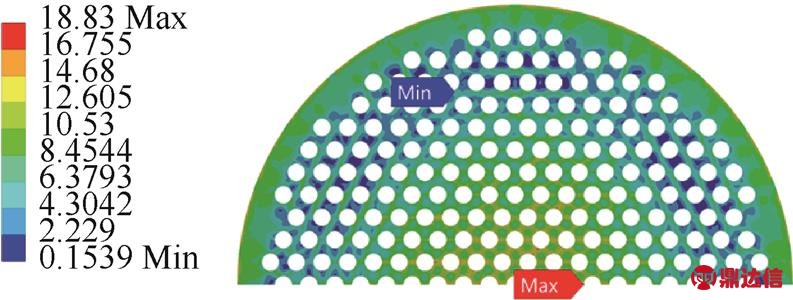

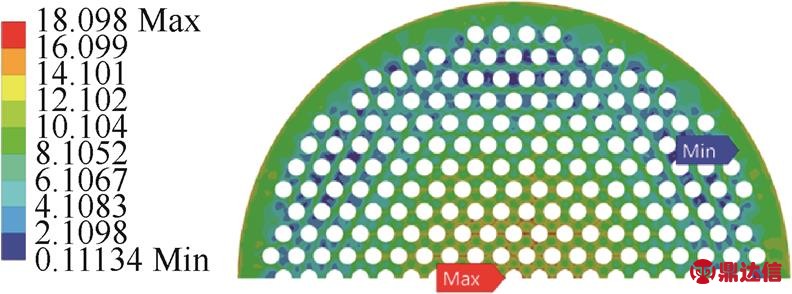

图11所示为不同推进距离内部多孔板的热-机械应力分布。可以看出,内部孔板的推进距离为8mm、6mm、4mm和2mm时,对应的的热-机械应力分别为22.461MPa、19.163MPa、18.83MPa和18.098MPa。也就是说,推进距离的增加,会导致多孔板上的热-机械应力也相应地增加。再对不同推进距离的孔板进行强度校核,结果发现均符合强度要求。从不同推进距离的流场分析和热分析结果来看,孔板的推进距离越大,产生的热-机械应力就越大,消耗的能量也越多。因此,推荐使用推进距离较小的孔板。

表1 不同推进距离内部孔板流场分布

(a) 内部孔板(8mm) (b) 内部孔板(6mm)

(c) 内部孔板(4mm) (d) 内部孔板(2mm)

图11 不同推进距离内部孔板热-机械应力分布

3.4 不同不同压力比多孔板的热应力分析

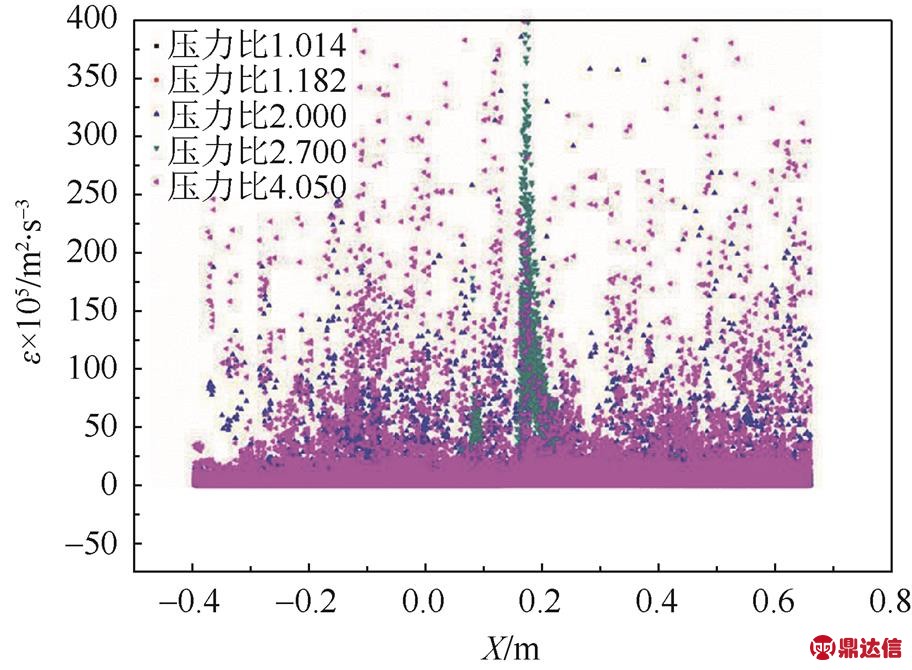

根据连续性方程,节流损失随着压力比的改变而变。也就是说,压力比的改变会引起蒸汽在高参数减压阀内的流动变化。因此,需要对使用了不同压力比的多孔板进行热分析。作为描述湍流运动消耗能量多少的物理量,耗散率ε越大,湍流越剧烈,消耗的能量就越多。在这一部分,研究了不同压力比下的湍流动能耗散率,如图12所示。在同一横坐标下,随着压力比的增大,湍流动能耗散率ε也相应增加,这意味着压比越大消耗的能量也越大。

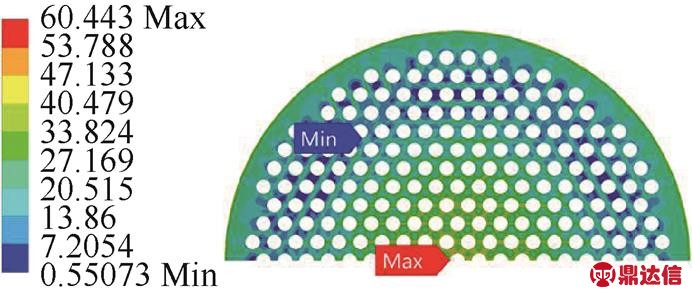

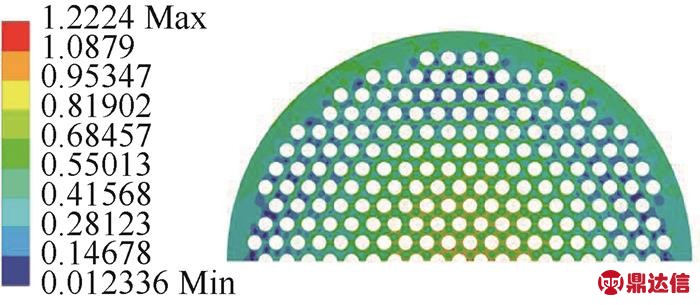

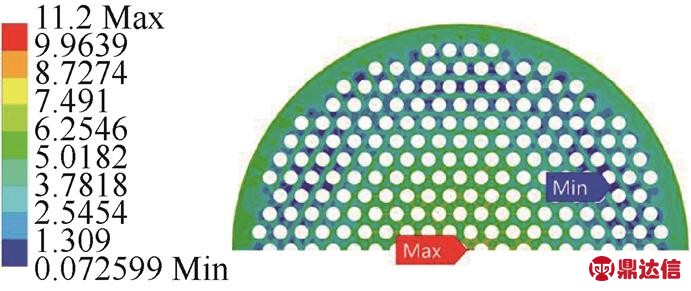

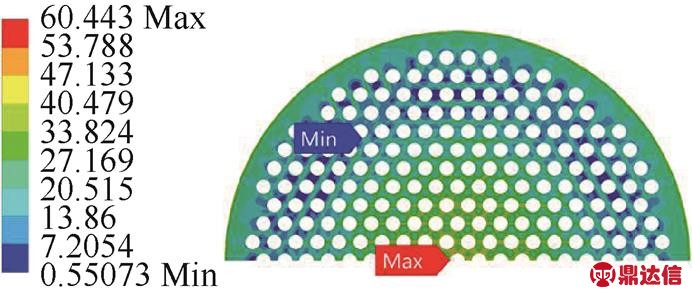

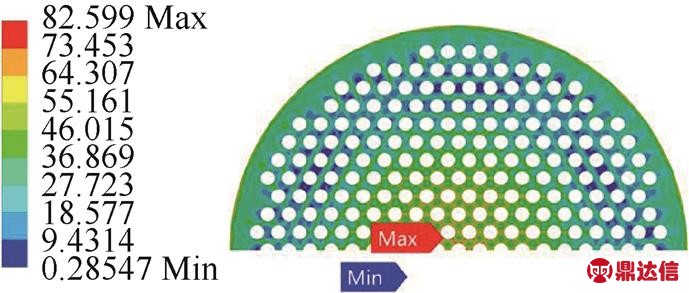

图13为不同压力比下多孔板热-机械应力分布。从图13中可以看出,当多孔板的压力比分别为1.014、1.182、2.000和2.700时,对应的热-机械应力为1.222MPa、11.200MPa、60.443MPa和82.599MPa。可以发现,随着压力比的增加,多孔板上的热-机械应力也相应增加,也就是说蒸汽和阀体间的温差随着压力比的增加而增大。除此之外,压比为1.04时可以极大地减小多孔板热-机械应力,因此推荐使用。

图12 不同压力比下多孔板湍流耗散率分布

(a) 压力比1.014 (b) 压力比1.182

(c) 压力比2.000 (d) 压力比2.700

图13 不同压力比多孔板热-机械应力分布

4 结论

开发设计一种适用于大扰动负荷工况的高参数减压阀,具有节能、减振和降噪的特性。节流孔板处热应力较大,有失效可能。基于此,本文运用热流固多物理场耦合方法计算了多孔板上热-机械应力的分布,重点考察了不同结构形式多孔板、不同推进距离和不同压力比这3个因素的影响,选用较优解以避免节流孔板运行过程发生失效,得出以下结论。

(1)相比较于端部式和封头式多孔板,内部式孔板可以显著减少高参数减压阀的能量消耗,产生的热-机械应力更小。

(2)随着内部孔板推进距离的增加,减压阀系统所消耗能量更多,且多孔板处热-机械应力更大。

(3)更大的压力比对应着更大的能量消耗和更大的热-机械应力,所以多孔板小压比在高参数减压阀内热性能更好。

(4)综上所述,节流孔板避免失效的较优使用条件是选择内部孔板、表面推进2mm且压力比设为1.014。

本研究为减压装置的多级结构设计提供了借鉴,对多孔板在减压装置中的安全使用提供了科学依据,同时有利于热流固多物理场耦合的深刻分析。

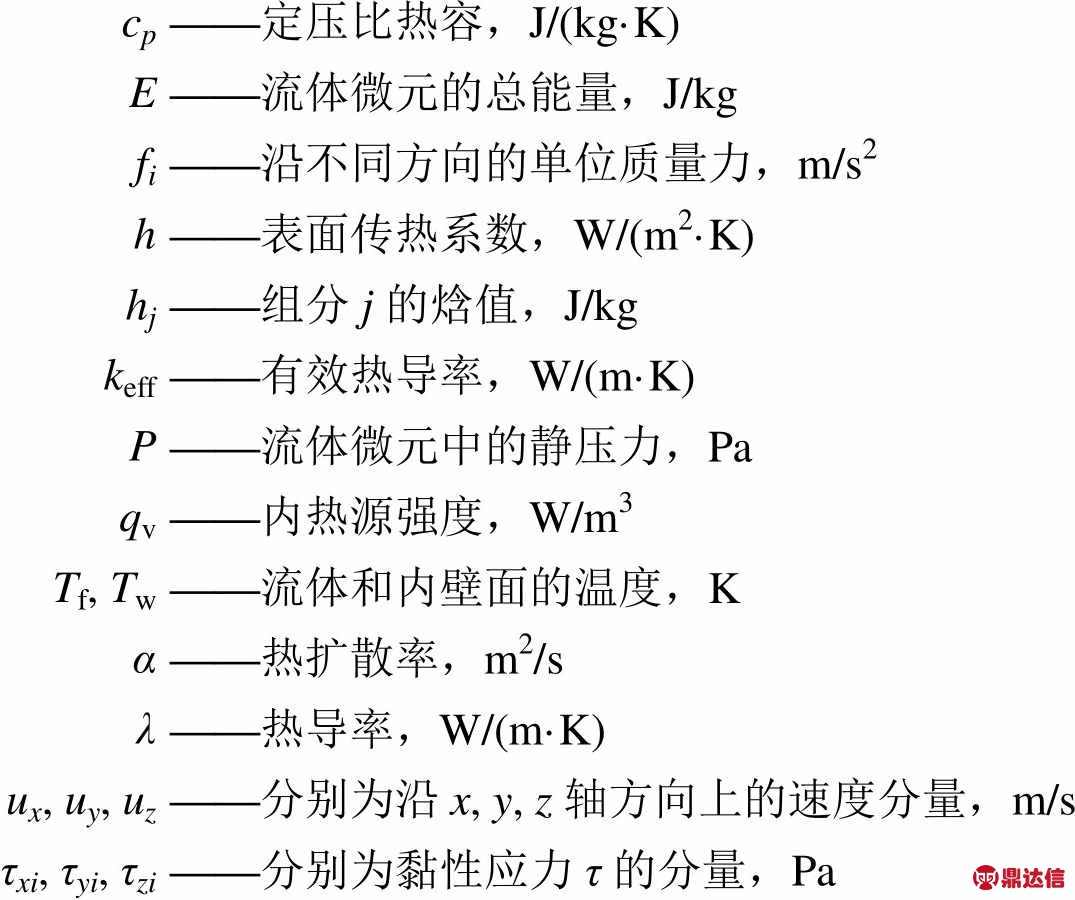

符号说明