摘 要:在流程工业的管道系统中,减压装置(如减压阀、控制阀和孔板)广泛存在。随着新建装置减压排放系统压差和流量的逐渐增大,暴露出的振动噪声问题逐渐增多,如减压阀相连的异径管焊缝开裂泄漏故障、装置试车时直接放空导致系统噪音过大等。对这类问题进行理论分析,根据实际设计需求介绍相应国际标准,并给出相应判定公式和评定方法,同时提出有针对性的解决方法。

关键词:减压阀;声学诱导振动(AIV);失效系数

气体系统经过减压装置(如减压阀、控制阀和孔板)时,会产生高频率的声学能量,它和压差、流量成正比,高频的声学能量以声波的形式在管道内传播,激发出管道高阶的振动模态,振动形式从梁振动模态转化为壳体振动模态。这种类型振动由于频率很高、振幅很小,不易观察,但由于频率很高,在管道连接的应力集中处产生高的动态应力水平,使连接处很容易达到疲劳极限,引发疲劳裂纹,形成泄漏,造成管道失效。我们称这类振动为声学诱导振动,英文为acoustically induced vibration(简称AIV)。管道在422HZ时的管道壳体振动模态见图1,从中可以看出,在支管处的应力水平最大,并且管道的模态变形十分剧烈,阶次很高。

图1 管道壳体振动模态

1 管道壳体振动失效的相应国际标准

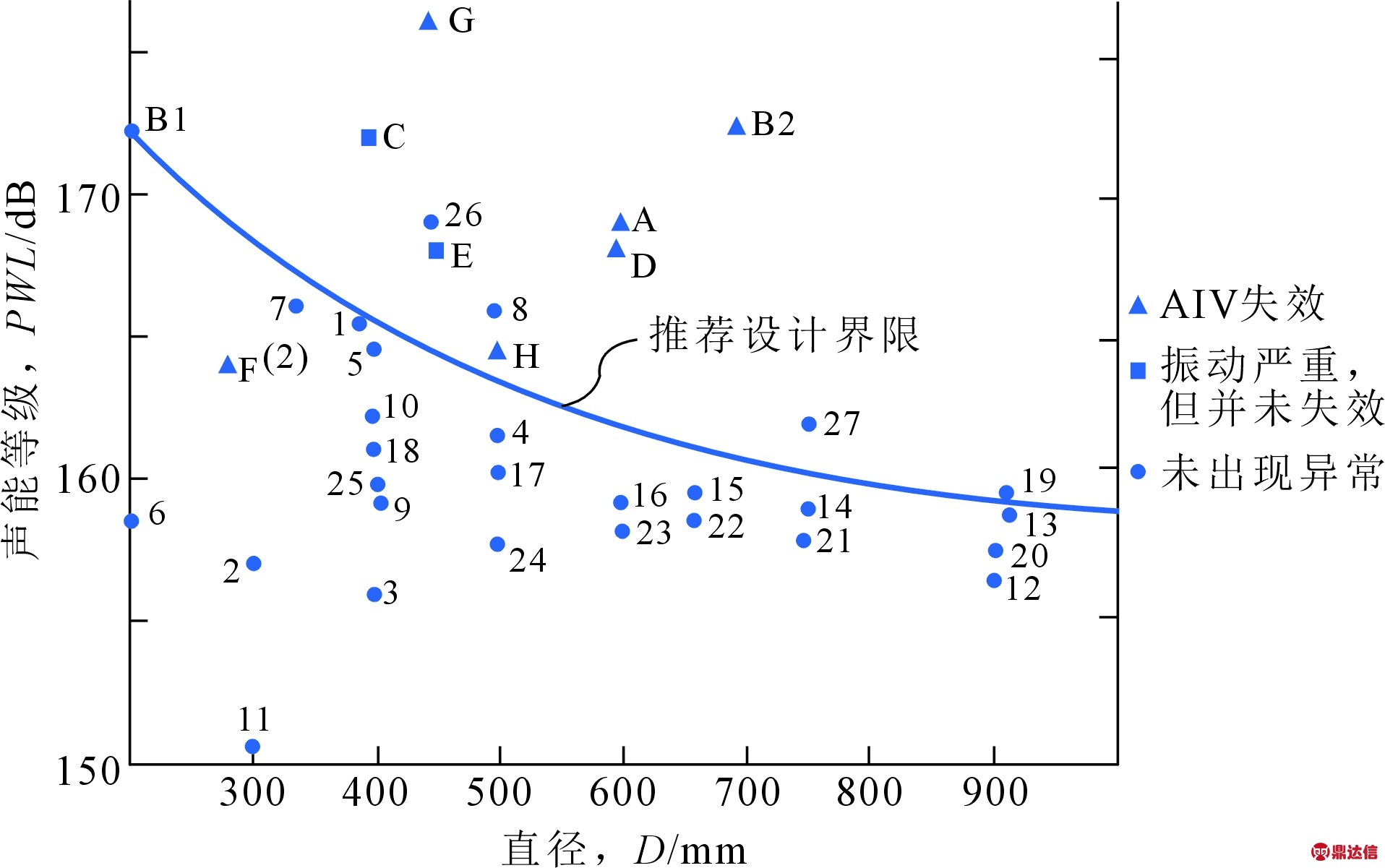

由于振动频率过高,在高频率处模态振型相对集中,避开共振模态的方法并不合适,故只能在降低其振动的声学能量方面入手。现代工业由于现场情况复杂,流量随时变化,条件也各不相同,为了能得到相对准确的数据,工程师主要从各项案例中总结经验公式并进行推广应用。1982年,Carucci和 Mueller[1]在美国ASME标准上对这一振动疲劳问题进行了分析总结,归纳了36个减压系统案例,其中,9个产生疲劳失效的案例,用A-H表示,其他未失效案例用数字1-27表示,计算出各案例声学能量和管道直径的关系,并定出疲劳的分界线,当高于这个标准时,管道易出现疲劳实效(见图2)。由于工业界数据获取困难,这成为以后工业标准的理论和实践基础。

图2 声学诱导振动设计标准

1999年,英国海军技术委员会(MTD)发布Guidelines for Avoidance of Vibration Induced Fatigue in Process Pipework,2008年,英国能源学会Energy Institute对其进行更新并发布了第二版[2]。这一标准是针对日益增加的流程管道失效故障制订,对各类失效问题进行分类,并提出相应的设计,变更方案,保障管道有效运行。针对AIV,标准提供了如下声能计算公式——声功率级PWL的表达式,此公式应用于计算减压阀等源头处的声能。

(1)

其中,P1为装置上游压力,MPa;P2为装置下游压力,MPa;W为质量流量,kg/s;Te为上游温度,K;MW为摩尔质量,g/mol;SFF=6,流速为临界流速,SFF=0,流速小于临界流速。

当PWL计算值小于155dB时,系统被认为是安全的;当计算值大于155dB时,需根据文献2的表格 T2-6进行进一步校核分析,标准定义无量纲数LOF (Likelihood of failure),称为失效系数,具体应用见图3,具体分析方法参见文献2。

图3 声学诱导振动简化分析流程

对于减压阀后不连续处的声能计算应用公式(2),可以看出,不连续处距离越远,管径越小,可以减小声能。

(2)

其中,L为管道长度,m;D为管道内径,m。

2 降低管道AIV的改进方法

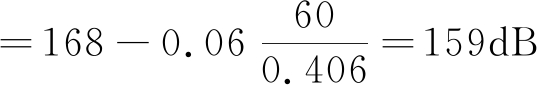

对于LOF值不大于1的管系,增加管道壁厚是一个简单有效降低LOF值的方法,Eisenger[3]根据文献1,得出了声能与径厚比的关系(见下式与图4),可以不通过表格 T2-6复杂的计算,就能对系统进行简单判断,节省0.5<LOF≤1这一部分的计算分析。

(3)

其中,D为主管外径;t为主管壁厚。

图4 径厚比在声学诱导振动设计标准中的应用

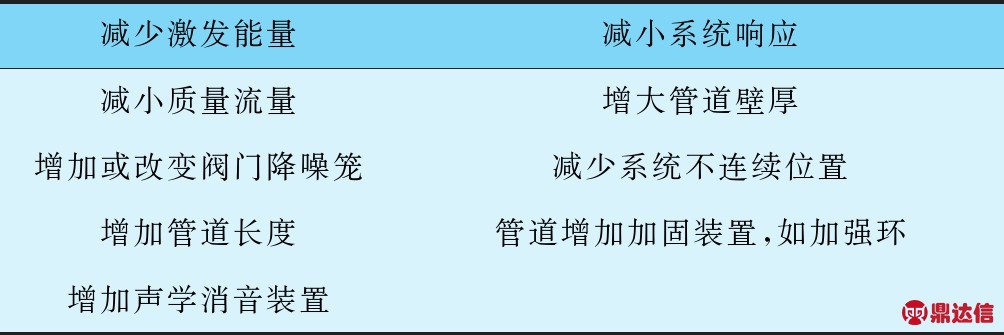

标准主要从两方面介绍了改进方法:一是减少激发能量;二是减小系统响应。降低管道AIV的改进方法见表1。

表1 降低管道AIV的改进方法

从管道方面主要可以从改变管道长度、改变壁厚和减少系统不连续位置这三方面入手。如果增加壁厚可以使LOF降到0.5以下,应使用增大壁厚的方法,但根据BP公司设计规定,最大壁厚大于19mm(3/4″)的情况不常见。

一般的配管方法是在减压阀后逐级变径汇入总管,这带来两点问题:一是多处变径带来多处焊接点,易失效位置增加;二是管径变大,D/t变大,通过式(2)得出系统承受破坏能力减弱,多次现场管道泄漏都发生在这些变径处,故应使不连续处尽量远离减压源头,即最好只在汇入主管处有三通接头,中间不变径。

3 具体应用方法

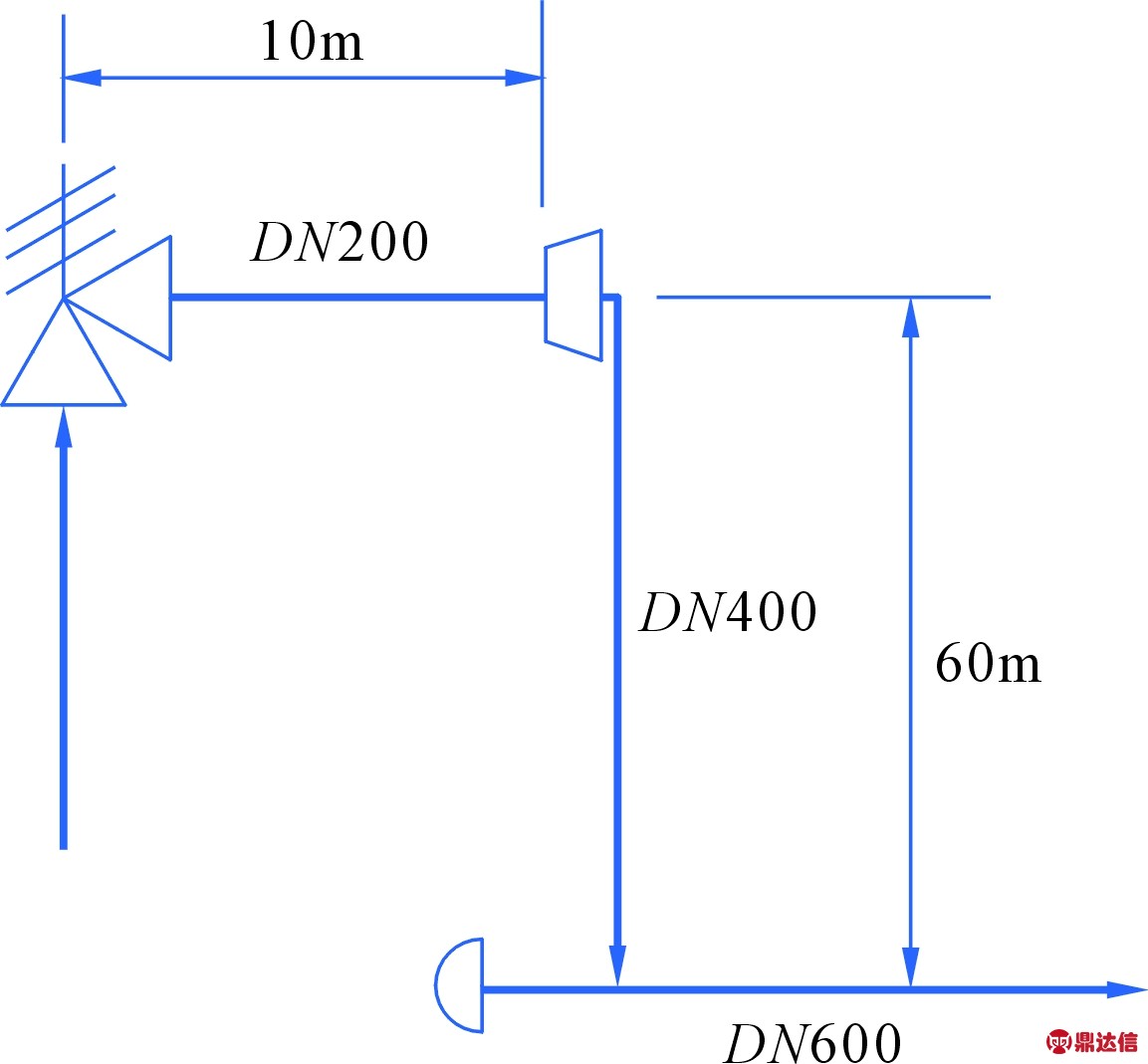

英国BP公司将这一标准引入企业设计管理规定,并将其应用于实际工程设计之中。具体计算方法如下(案例见图4):管道介质在安全阀后进行减压,首先进入DN200管道,然后变径为DN400,最后汇入DN600总管,壁厚为标准壁厚std。工艺参数见表2。

图4 减压管道示意

其中,P1为装置上游压力,3MPa(a);P2为装置下游压力,0.1MPa(a);W为质量流量,38.89kg/s;Te为上游温度,313K;MW为摩尔质量,20.3g/mol;SFF=6,流速为临界流速,SFF=0,流速小于临界流速,0。

整个计算分3个部分:首先计算安全阀后DN200管道的声学能量,然后计算DN400管道,最后计算DN600总管。

3.1 计算安全阀后DN200管道

+126.1+SFF

=171dB

由于171>155,所以需应用EI标准对其进行进一步计算,利用文献2中T2-6 计算得到:

D=219;d=219;S=65.1;B=160.2;

综上可知,此管系需将安全阀后的DN200和DN400管道壁厚增加到40s,DN600管道不需要进行修改。

FLM2=1; FLM3=1N=1.4x108

计算LOF值:

LOF=-0.130 3×ln(N)+3.1=0.7>0.5

由于LOF值大于0.5,对管道应进行改进,通过将壁厚从std变为40s,重新计算后LOF<0.5,计算通过。

3.2 计算DN400管道声学能量

![]()

由于168>155,所以需应用EI标准对其进行进一步计算,利用文献2中T2-6 计算得到:

D=406;d=219;S=49.3;B=161.5;

N=4.5x107;FLM1=1.34;

N=8.3x107;FLM1=1.75;

计算LOF值:

LOF=-0.130 3×ln(N)+3.1=0.8>0.5

由于LOF值>0.5,对管道应进行改进,通过将壁厚从std变为40s,重新计算后LOF<0.5,计算通过。

3.3 计算DN600管道声学能量

![]()

由于159>155,所以需应用EI标准对其进行进一步计算,利用文献2中T2-6 计算得到:

D=610;d=406;S=27.9;B=158.3;

N=6.5x108;FLM1=1.44;

FLM2=1;FLM3=1;N=9.3×108

计算LOF值

LOF=-0.130 3×ln(N)+3.1=0.4<0.5

FLM2=1;FLM3=1;N=5.9×107

4 结语

本文主要针对减压装置后管道疲劳破坏进行分析研究,结合现有国际标准,对国际上的减压装置疲劳设计方法进行着重介绍,并解释了其理论基础,分析了其设计要点,最后通过案例对使用方法进行详细分析, 通过实例计算对管道进行优化设计,并最终应用于实际工程项目之中。