摘 要:通过建立先导式电液比例减压阀的数学模型和Simulink模型,通过对Simulink模型施加正弦扫频信号,获得系统的频率特性,并采用加权最小二乘曲线拟合法对系统进行辨识,给出了出系统数学模型的辨识参数,将系统的辨识模型与Simulink模型进行了对比仿真,验证了辨识模型的准确性,为以后比例减压阀的控制提供合适的系统描述。

关键词:比例减压阀;Simulink;频率特性;系统辨识

比例减压阀是压力控制系统的关键元件,广泛应用于工业控制领域。减压阀数学模型不仅与阀的结构参数以及比例电磁铁参数相关,而且存在滞环、死区等非线性因素,大大增加了理论建模的难度,并且系统阶次较高,降阶优化后模型参数有待进一步验证[1-2]。本文在建立理论模型的基础上,运用系统辨识的基本理论,离线辨识出比例减压阀线性模型,并对辨识模型进行了检验和比较,为以后的比例减压阀控制提供合适的模型描述。

1 阀的工作原理

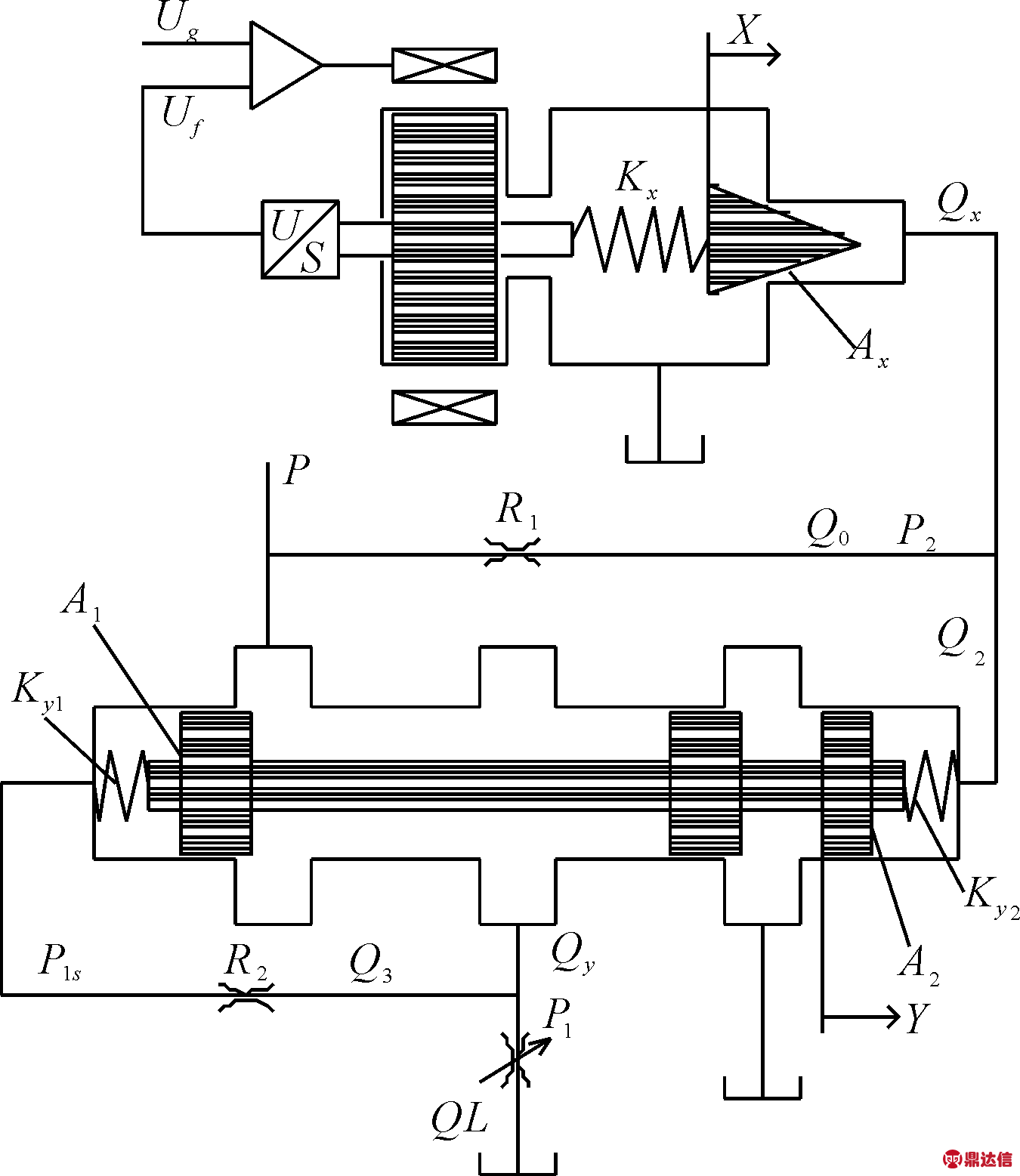

先导式电液比例减压阀的工作原理图如下图1所示,主要由放大器、比例电磁铁、先导锥阀和三通滑阀组成。

图1 先导式电液比例减压阀的工作原理图

2 理论建模及其Simulink模型

根据上述减压阀工作原理图,建立减压阀数学模型如下:

2.1 理论模型

2.1.1 比例电磁铁方程

比例电磁铁输出力方程[3]:

Ft=K3I+K4X

(1)

比例电磁铁线圈电压—电流方程:

Ug=((RL+K1K2)I+LhdI/dt)/k1

(2)

式中,K3为比例电磁铁的电流一力增益系数 ,N/A;K4为比例电磁铁位移一力增益系数,N/m;I为线圈中的电流,A;X为衔铁位移,m;RL为线圈电阻和放大器内阻,Ω;Lh为线圈电感,H;K1为放大器电压放大系数;K2为电磁铁的电流反馈增益,V/A。

2.1.2 先导阀方程[4]

先导阀流量连续方程:

KqxX+KpxP2

(3)

先导阀芯力平衡方程:

Ft-AxP2=md2X/dt+(B+BX)dX/dt+

(K0+KX)(X+X0)

(4)

式中,R1为固定阻尼孔的液阻 ,N·S/m5;P为系统输入压力,Pa;P2为先导液桥输出压力,Pa ;Y为主阀芯位移,m;A2为主阀芯右端面有效面积,m2;V1为先导阀芯控制腔及主阀芯左端面腔有效体积,m3;E为油液的弹性模量,N/m2;Kqx为先导阀口流量增益系数,m2/S;Kpx为先导阀口流量一压力系数,m3/PaS;AX为先导阀芯有效面积,m2;m为先导阀芯质量,kg;B为黏性阻尼系数,N·s/m;BX为先导阀瞬态液动力阻尼系数,N·s/m;K0为先导阀复位弹簧刚度系数,N/m;KX为先导阀稳态液动力弹簧刚度系数,N/m;L1为锥阀腔长度,m;Cd为流量系数;d1为锥座孔直径,m;xx为锥阀半锥角;ro为液压油密度,kg/m3;X0为先导阀芯初始位移,m。

2.1.3 主阀方程[5]

主阀流量连续方程:

KqyY+Kpy(P-P1)

(5)

主阀芯力平衡方程:

(6)

式中,R2为固定阻尼孔的液阻 ,N·S/m5;P1为减压阀输出压力,Pa;P1S为主阀左端面腔压力,Pa ;A1为主阀芯左端面有效面积,m2;V2为主阀输出口到负载节流口连接的有效体积,m3;Kqy为主阀口流量增益系数,m2/S;Kpy为主阀口流量一压力系数,m3/PaS;M为主阀芯质量,kg;BY为主阀瞬态液动力阻尼系数,N·s/m;KY0为主阀复位弹簧刚度系数,N/m;KY为主阀稳态液动力弹簧刚度系数,N/m;L2为主阀腔长度,m;d2为主阀芯直径,m;yy为主阀射流角;Y0为主阀芯初始位移,m。

从理论模型可以看出,先导式比例减压阀是一个五阶、内部参数耦合、存在非线性的复杂系统,需要进一步优化处理。

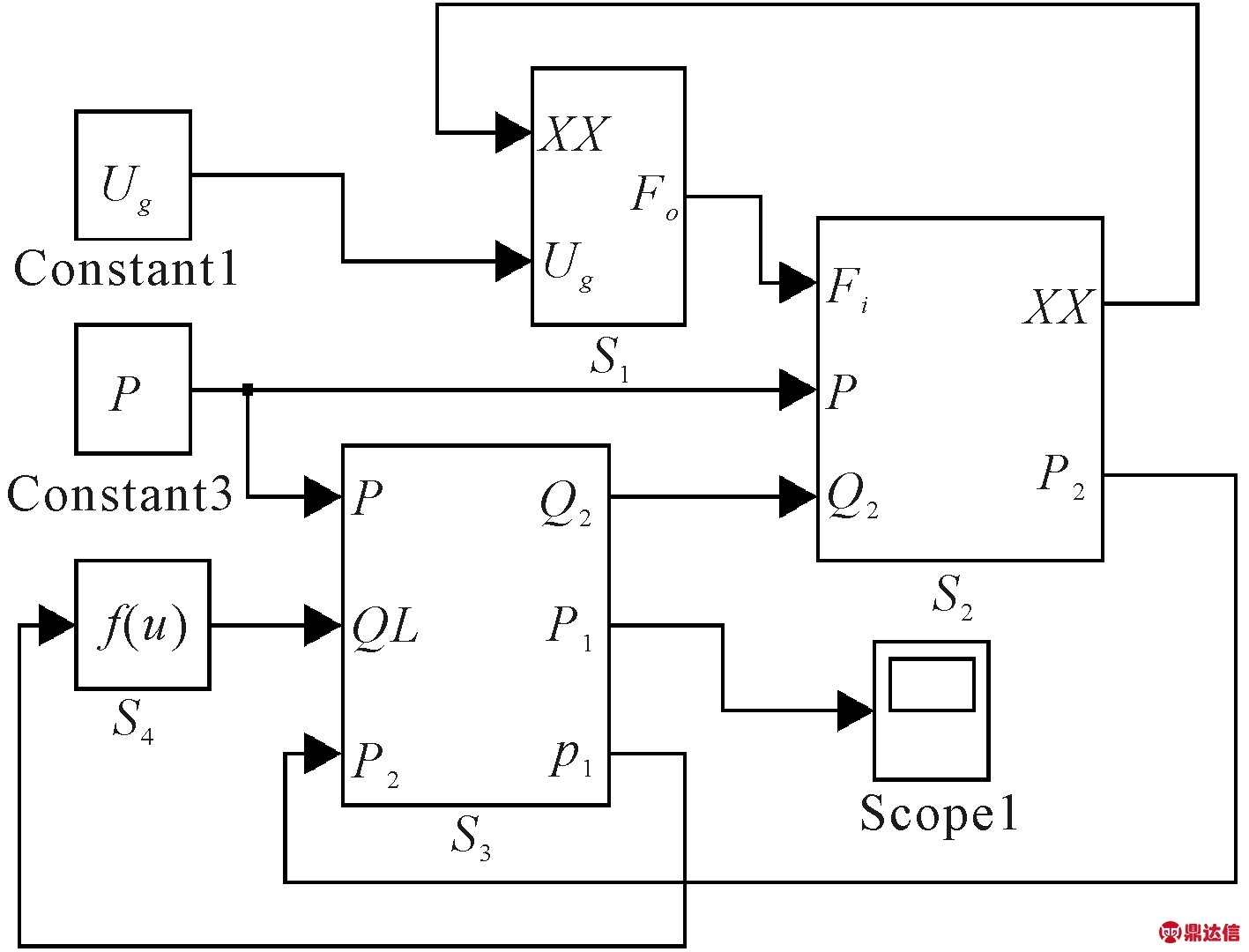

2.2 Simulink仿真模型及参数设置

由上述方程(1)~(6),并参照文献[6],建立减压阀Simulink仿真模型如下图2所示。其中,子系统S1为比例电磁铁给定电压—输出力模块,子系统S2为先导锥阀模块,子系统S3为主阀三通滑阀模块,子系统S4为减压阀负载流量模块。

图2 减压阀Simulink仿真模型

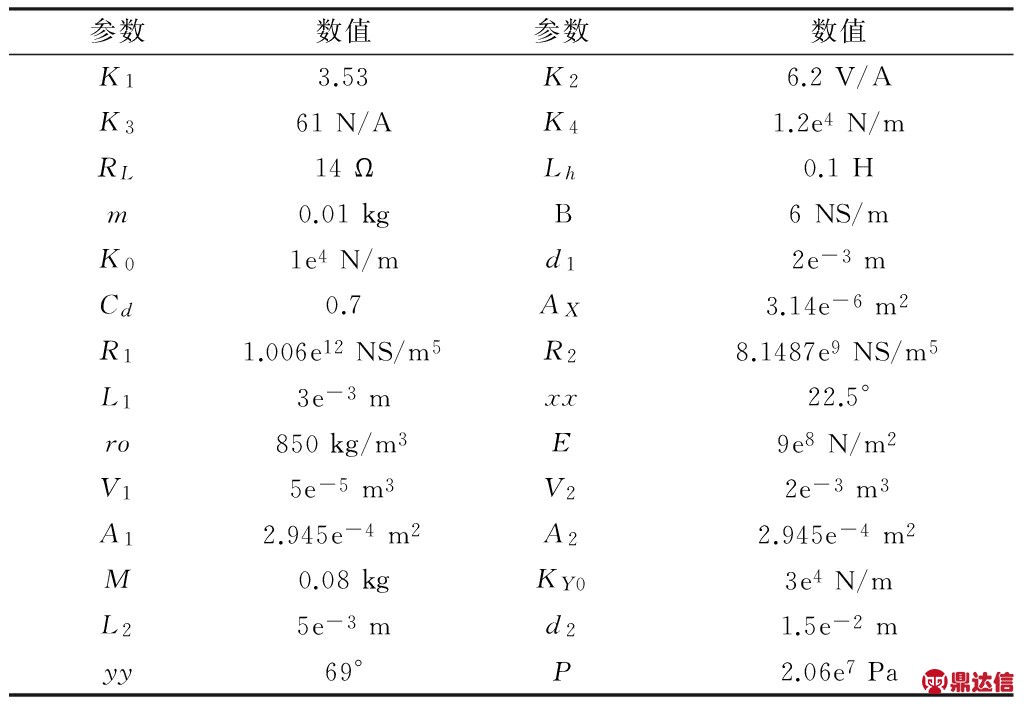

设置仿真参数如下表1所示:

表1 减压阀仿真参数

3 比例减压阀系统辨识

本文采用频域辨识方法,对减压阀Simulink仿真模型施加正弦扫频信号,记录输入信号Ug与输出信号P1之间的幅值比和相位差,从而获得其幅频特性。频域法在辨识原理和检测数据处理方面都很简单,辨识误差相比时域法也较低。

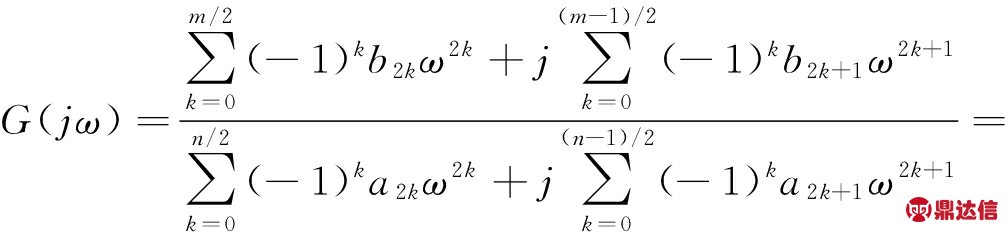

3.1 辨识算法[7-8]

对减压阀Simulink仿真模型输入等幅变频的正弦信号xi(t)=Xi sinωt,系统一定有相应的稳态输出 xo(t)=Xo (t) sin(ωt+ψ),得到系统测量的幅频特性为:

G*(jω)=Re(ω)+jlm(ω)

(7)

调整输入正弦信号的频率,就可以得到一系列离散频率采样点ωi和系统的频率响应数据G*(jωi),i=1,2,…N。

假定系统是线性的,则系统的频率特性为G(jω),即:

(8)

在频率点ωi上,拟合误差等于数学模型G(jωi)与检测值G*(jωi)之差,即:

εi=G*(jωi)-G(jωi)=

(9)

全部采样频率上累积的拟合误差平方和为:

J*![]()

(10)

约去分母项,加权后的误差平方和为:

(11)

其中:

P(jωi)=Re(ωi)A1(ωi)-lm(ωi)A2(ωi)-B1(ωi)

Q(jωi)=Re(ωi)A2(ωi)+lm(ωi)A1(ωi)-B2(ωi)

(12)

J对系统函数参数变量β’=[b0 b1 b2…¦a0 a1 a2…]逐一求偏导数,使dJ/dβ=0,就可以获得最优性能指标J,即:

(13)

上述加权最小二乘辨识算法,可以直接调用Matlab信号处理工具箱中invfreqs()函数,对正弦扫频幅频特性进行拟合,以得到比例减压阀的数学模型。

3.2 辨识仿真

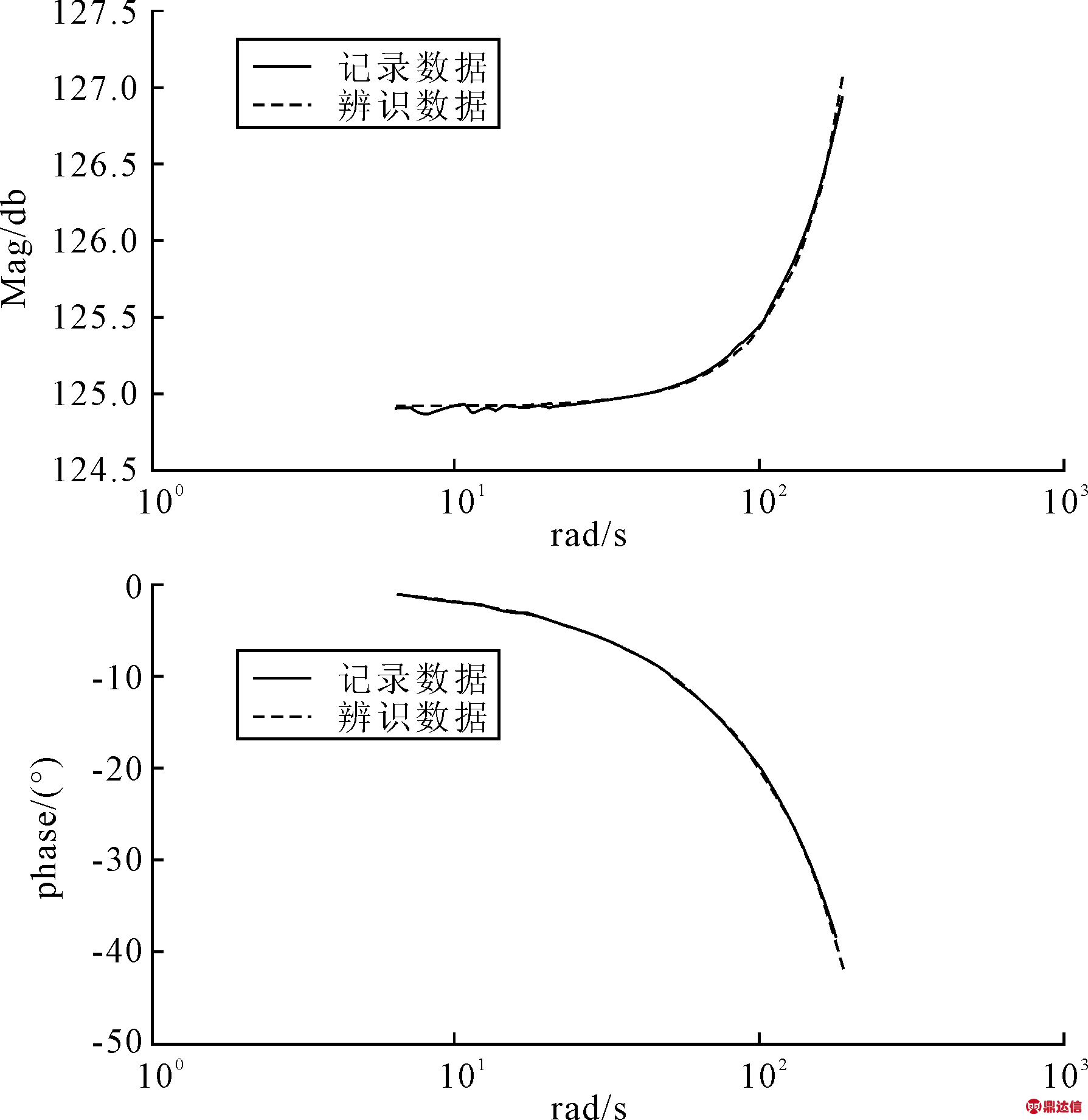

设计的扫频范围为1~30Hz、幅值为6的正弦信号Ug,记录减压阀Simulink仿真模型输出信号P1,通过invfreqs()函数拟合减压阀模型参数,幅频特性曲线如下图2所示。

图3 Simulink仿真模型和辨识模型幅频特性

根据系统辨识参数,可以得到减压阀系统的开环传递函数如下:

(14)

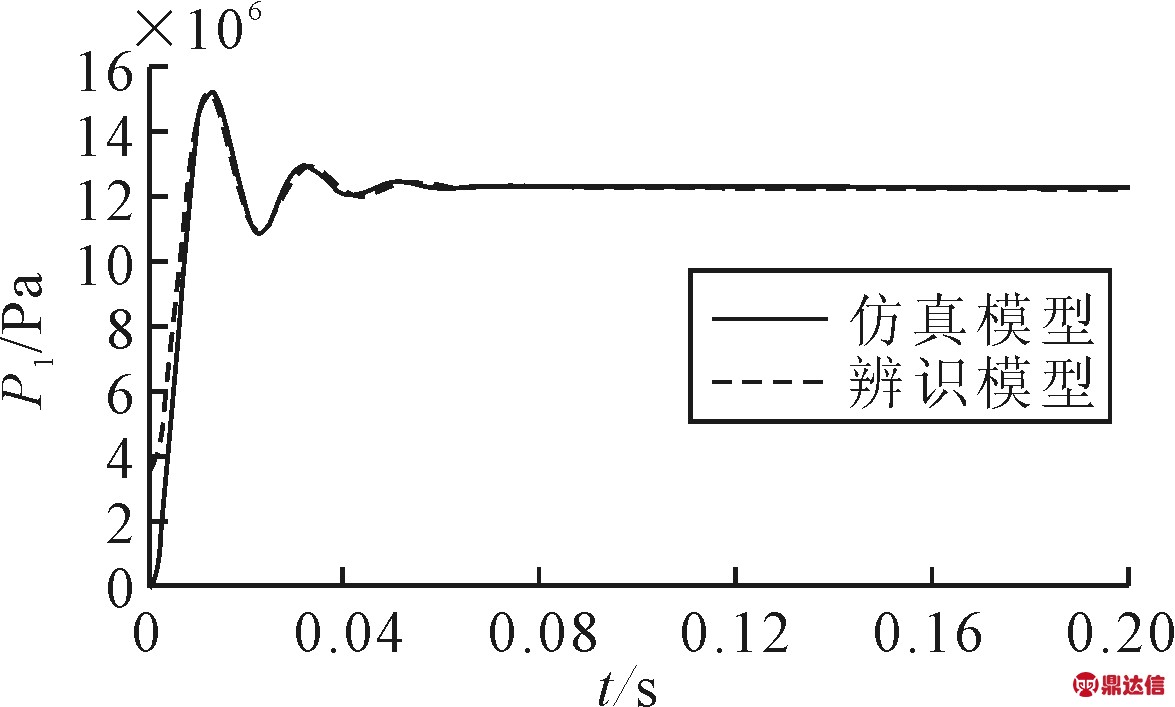

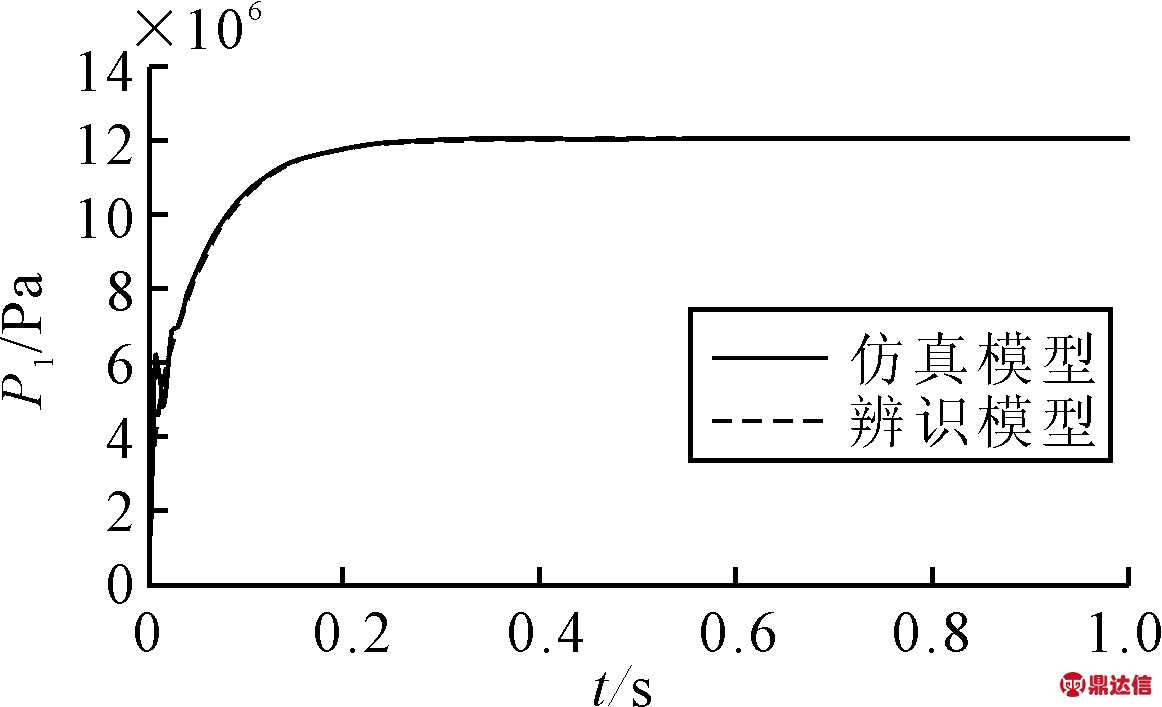

3.3 模型检验与对比分析

通过对比仿真验证系统开环辨识所获得的减压阀系统模型的准确性。对比仿真采用开环和闭环方式,向减压阀Simulink仿真模型及辨识模型施加典型信号,如阶跃信号和正弦信号,获取Simulink仿真模型及辨识模型的响应输出曲线,将仿真结果进行对比分析,仿真结果见图4~图6所示:

图4 Simulink仿真模型和辨识模型开环阶跃响应

图5 Simulink仿真模型和辨识模型开环正弦响应

图6 Simulink仿真模型和辨识模型闭环阶跃响应

对比图4、图5、图6中Simulink仿真模型和辨识模型典型信号响应曲线,可以看出二者能够较好地吻合,因此采用加权最小二乘法参数辨识获得的比例减压阀系统模型可以较为准确地拟合出比例减压阀响应特性。

4 结语

本文理论推导了先导式电液比例减压阀的数学模型,并建立了其Simulink仿真模型。利用MATLAB仿真软件,实现了基于Simulink仿真模型的频域系统辨识仿真,利用加权最小二乘法对系统幅频曲线进行拟合,给出了出系统数学模型的辨识参数。通过加载典型信号,对Simulink仿真模型和辨识模型进行对比仿真,取得满意的辨识效果,验证了辨识模型的准确性,为比例减压阀的控制提供合适的系统描述。