摘要:通过了解减压阀内部结构和基本工作原理,研究影响减压阀运行的主要因素和对管道系统造成的危害,对比减压阀标准的性能技术要求,提出减压阀连续运行试验装置的研制方案,利用该装置对减压阀进行试验,分析试验结果,对减压阀结构工艺提出质量要求。

关键词:减压阀;连续运行;试验

1 减压阀工作原理

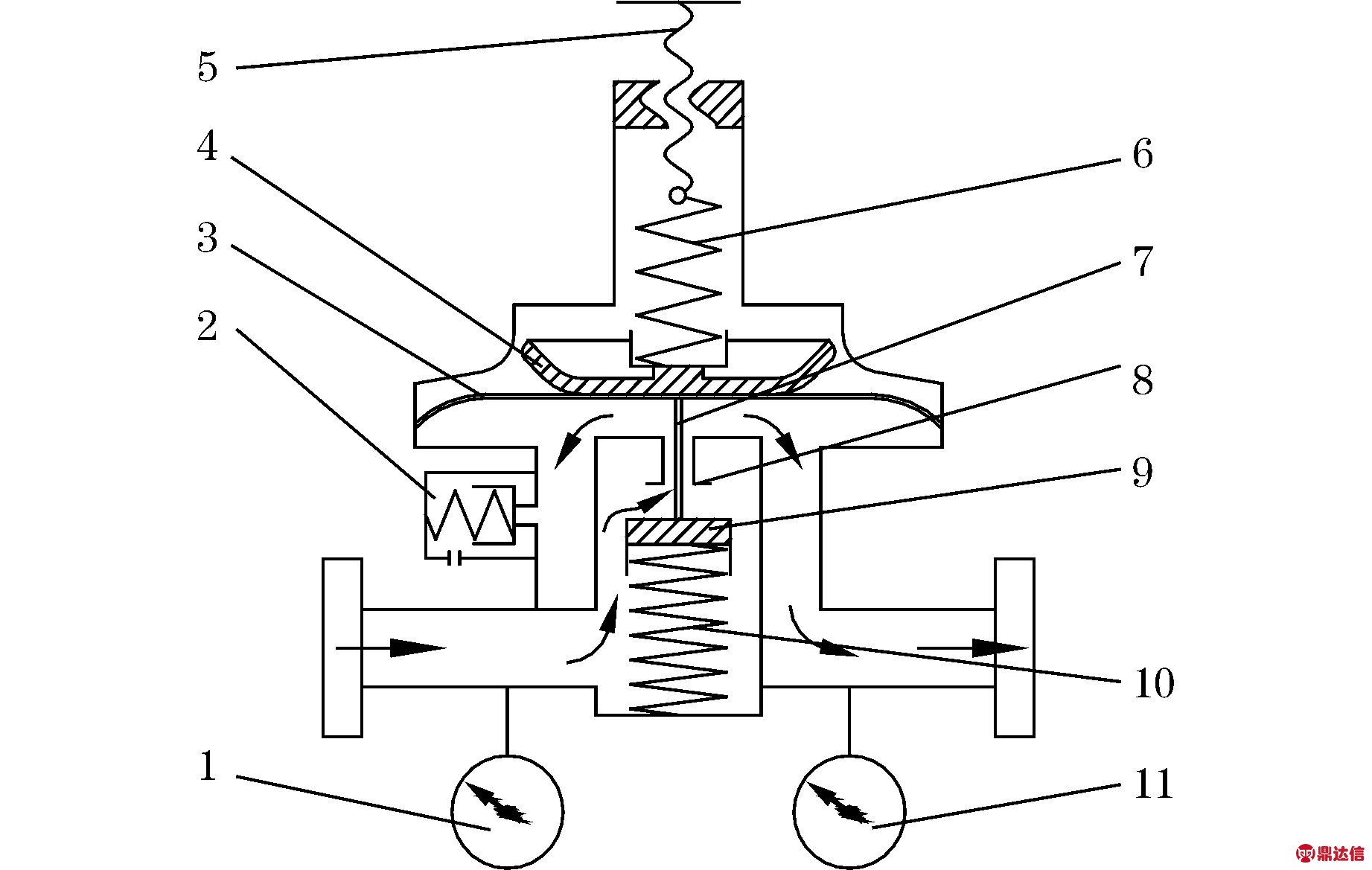

减压阀按其结构形式分为薄膜式、活塞式、波纹管式,按其减压方式分为直接作用式、先导式,其工作原理基本都是通过弹簧自动平衡介质压力从而调整阀瓣开度,对流体介质产生局部阻力节流,将进口的高压力降至所需要合适的出口压力(见图1),当进口端的压力和流量波动时,借助弹簧和出口端介质的压力,让出口端压力自动达到规定值,保护阀后的其他压力元件不被高压所损坏。减压阀的阀瓣是核心部位,其结构设计将直接影响其连续运行的性能。

1—进口压力表;2—安全阀;3—调节隔膜;4—压板;5—输出压力调节螺杆;6—输出调节大弹簧;7—连接导杆;8—阀座;9—阀瓣;10—阀瓣小弹簧;11—出口压力表

图1 减压阀的工作原理

2 影响连续运行性能的因素

减压阀连续运行,会出现减压失效、调压范围不准等现象,主要影响因素为:(1)一直处于固定的减压比,薄膜(活塞)动作行程集中在某一位置,造成该区域橡胶薄膜或橡胶密封过度磨损老化,引起密封泄漏;(2)高度连续运行使减压阀的开度一直处于很小的范围,阀瓣和阀座直接硬碰硬挤压贴合,介质流体在减压阀节流口处流速急剧上升,会在此处产生闪蒸、抽丝、汽蚀、空化等危害,将阀体内壁、阀瓣、阀座密封面冲刷呈蜂窝状的气孔,并引起振动和噪声,严重损坏密封面,很难精确控制压力[1]。

以上问题将导致减压阀减压失效、流量波动、压力控制不稳定,甚至减压阀阀后的压力超过系统额定压力,引起阀后管路的破裂和外泄漏,因此在工况中常将2个减压阀并联工作,增加了管道系统的成本[2]。而且这种发生于管道系统减压阀内部的失效故障,不像是阀门外泄漏等现象能很好地观察,往往很难进行有效维护和监控,阀后压力超标引起的事故,常被定责为阀后管道或阀门的质量问题。

3 标准的技术要求及生产状况

减压阀在管道系统中起着重要作用,近年来减压阀相关标准根据技术发展需求,建立、实施和更新非常迅速,如GB/T12245-2006《减压阀 性能试验方法》[3]、GB/T12244-2006《减压阀 一般要求》[4]、CB/T3396-1992《船用减压阀性能试验》、GB/T10868-2005《电站减温减压阀》等,其中GB/T12245-2006标准明确了关于减压阀的壳体试验、密封试验、调压试验、流量试验、流量特性试验、压力特性试验、连续运行试验等试验项目的技术要求。通过这些项目的试验提高了减压阀的使用安全性能,其中连续运行试验动作次数要求最少达到5 000次循环,保证无进出口减压失效,弹簧、膜片等零部件损坏现象发生。对于连续运行试验项目,国内外研究报道较少,该试验项目没有受到足够重视,使减压阀的连续运行性能试验停留在理论阶段,零部件的耐磨损疲劳和抗侵蚀性能很难进行有效的试验和分析。

4 研制试验装置

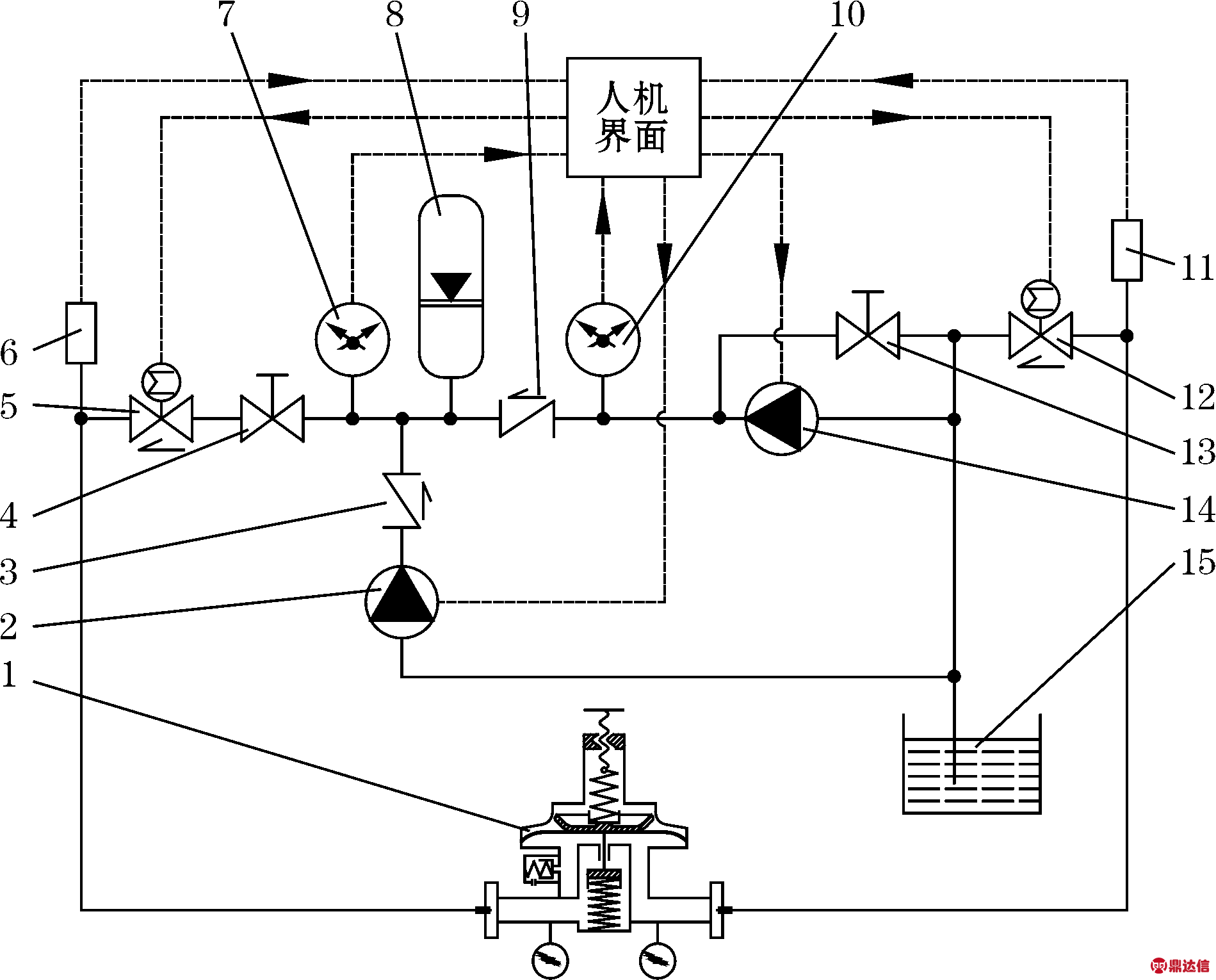

连续运行性能作为减压阀重要的技术参数,涉及工况的使用性能,为了完善试验项目和提升检测能力,研究减压阀连续运行试验装置工作原理(见图2),整合壳体试验、密封试验、连续运行试验项目,其平台大体结构可分为高低压供水系统、管路控制系统、电气控制系统等。高、低压供水系统采用水气混合的蓄能器供水方式,利用气体可压缩膨胀系数大的特点,使蓄能器内部可以蓄积一定程度的水。在进水电磁阀开启时,为减压阀提供比较稳定持续的高压水源,同时减小了高压注水泵的启动频率和系统整体噪音。减压阀的开度大小由试验时所调整进、出口压力和出口调节阀决定。减压阀动作次数频率为10~50次/min,可由进口调节阀设定。当进口调节阀调节进水流量变大时,减压阀内腔增压也随之变快,减压动作也快速响应;反之减压动作响应缓慢。

1—样品;2—高压注水泵;3—止回阀;4—进口调节阀;5—进口电磁阀;6—出口压力传感器;7—阀前水压控制表;8—蓄能器;9—止回阀;10—低压水压控制表;11—出口压力传感器;12—出口电磁阀;13—低压调压阀;14—低压注水泵;15—蓄水池

图2 减压阀连续运行试验装置工作原理

5 试验

根据GB/T12245-2006规定,选取减压阀Y43H-16C DN50进行连续运行试验,其动作试验次数和动作频率如下:

密封副结构为金属密封;进口压力为1.60 MPa;运行次数为100 000;出口压力为0.40 MPa;动作频率为25次/min。

通过试验发现不锈钢材质的阀瓣密封斜面和阀座面出现一定的磨损、压痕、蜂窝状的气孔缺陷(见图3),因此阀瓣密封斜面和阀座应采用堆焊硬度更高的不锈钢焊材或者硬质合金焊材,采用合理的热处理手段提高密封面硬度,来消除磨损、压痕等缺陷,同时内部流道结构设计应尽量圆弧过渡,降低流阻系数。

图3 试验后的阀瓣密封斜面

6 结束语

采用减压阀连续运行试验装置模拟减压阀的实际工况进行连续运行性能试验,完善减压阀的试验项目。管道压力和蓄能器压力都采用数字化闭环控制系统控制,系统压力由电磁阀/增压泵控制,由压力传感器进行反馈,提高系统的精度、稳定性及检测效率,通过试验分析优化减压阀结构设计及选材,为减压阀设计提供参考数据。