立磨减速器液压润滑站向立磨减速器的滑动轴承提供高压油,同时向立磨减速器内的齿轮和轴承提供润滑和冷却的低压油。目前国际上较先进的立磨减速器液压润滑站采用恒流供油系统,向各滑动轴承提供的高压油流量是一定的,不随载荷的变化而变化,从而保证了各滑动轴承油膜厚度在安全范围内变化,避免轴承金属面和推力板之间出现混合摩擦而研伤滑动轴承。

1 立磨减速器液压润滑站原理

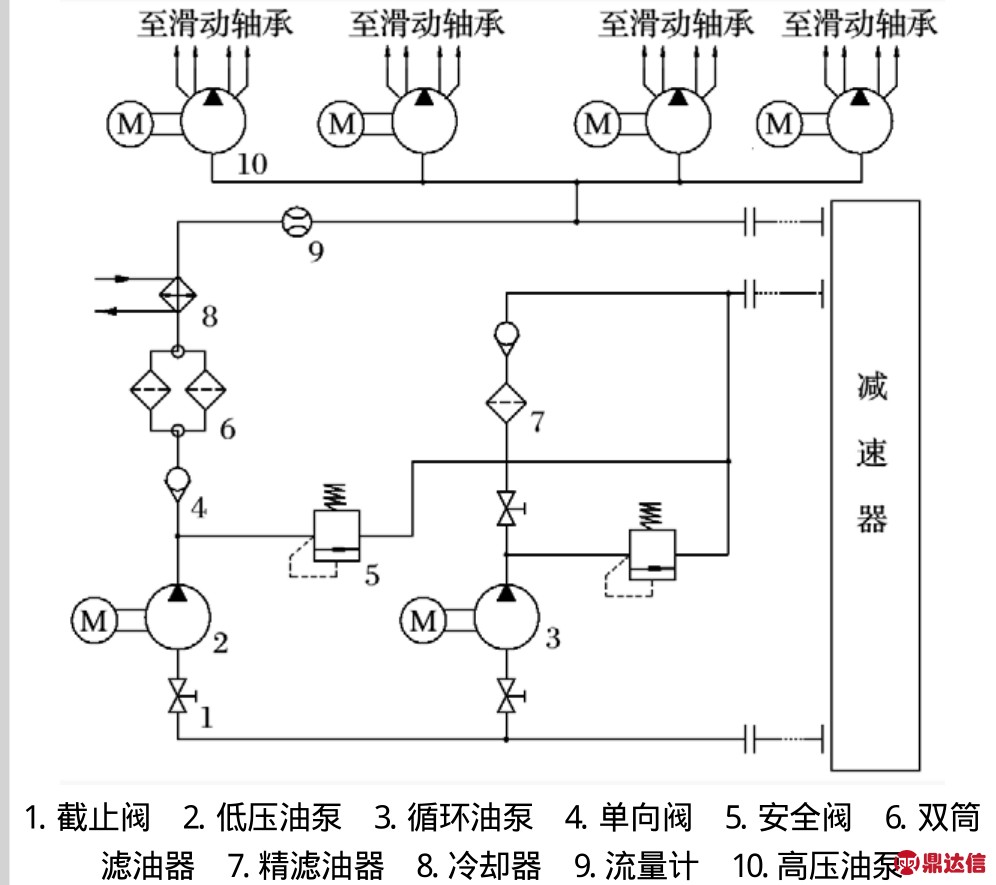

恒流供油系统由低压供油系统、高压供油系统和循环过滤系统组成,原理如图1 所示。

图1 恒流供油系统原理

低压供油系统的油泵从减速器箱体吸油,润滑油液一部分供减速器润滑和冷却,另一部分给高压供油系统供油。高压泵采用多点径向柱塞泵,每一点独立向对应的滑动轴承供油。低压循环过滤系统对系统油液进行循环过滤。

2 液压润滑系统减压阀的选择

2.1 低压供油系统分析

低压泵不仅向减速器供油,也向高压泵供油,而这两部分的供油要求是完全不同的。减速器入口处的供油压力取决于减速器内部流量分配管路及节流装置的设置,供油压力要求达到 0.3 MPa,而同一管路上的高压泵的吸油口则要求供油压力满足正压即可,压力要求小于 0.1 MPa,否则会造成高压泵轴头漏油。

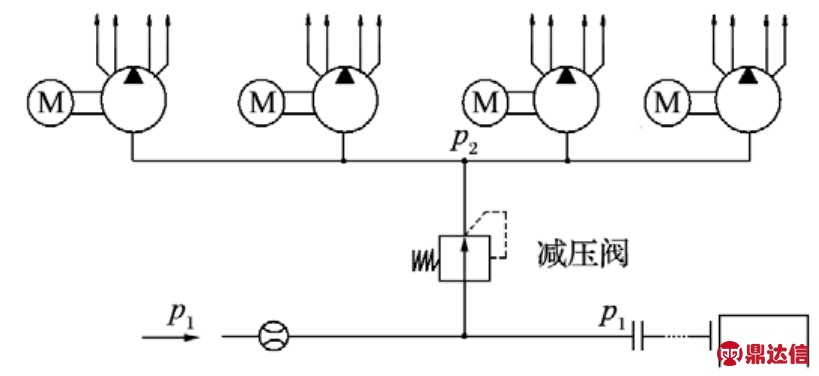

2.2 低压供油优化方案

基于减速器和高压泵对低压供油压力的不同要求,有必要将 2 路供油隔离开,以满足各自对供油的不同需求。实现方法为在高压泵吸油口增设减压阀 (见图2),通过设定减压阀的出口压力,使高压泵吸油口压力 p2 保持在一个理想的供油压力值 (0.1 MPa),从而不受减速器供油压力 p1 的影响。

图2 液压系统改进示意

2.3 减压阀选型

因低压供油部分压力较低 (一般不超过 0.7 MPa),需选用低压减压阀。波纹管式减压阀减压范围为0.02~0.2 MPa,最大允许压差为 0.8 MPa,可以满足减速器液压润滑系统的需要,故该系统选用波纹管式减压阀。

3 波纹管减压阀工作性能

3.1 结构

图3 波纹管减压阀结构示意

波纹管减压阀由阀体、阀座、阀瓣和平衡波纹管、主控波纹管、主弹簧和调压手柄组成,结构如图3 所示。阀瓣决定了减压阀的通流面积,随着阀瓣位置的改变,介质流过减压阀的流速和动能都相应改变,造成不同的压力损失,从而达到减压的目的。依靠阀后出口介质自身的能量控制与调节系统的调节,使阀后压力的波动与弹簧力相平衡,阀后压力恒定在一定的调压误差范围内。

3.2 工作原理

减压阀在出厂时,调节弹簧处于放松状态,此时阀瓣和阀座处于常开状态。当减压阀有介质通过时,介质经过阀瓣和阀座之间的空腔到达减压阀的出口,出口处一部分压力控制油液经阀孔进入到主控波纹管的上腔,使波纹管克服主控弹簧的弹簧力而压缩变形,从而带动阀瓣克服平衡波纹管的弹力向下移动,减小阀瓣和阀座之间的通流面积,从而减小出口压力,使出口压力与弹簧力和波纹管的变形力相平衡,保持阀后压力在设定的压力值上恒定。主控弹簧的弹簧力由调压旋钮调定。

4 使用效果

增加减压阀后,有效避免了高压泵的漏油现象,减少了污染。低压泵保持在全流量输出的状态,避免了为适应高压泵的压力要求,被迫调低系统压力而造成的溢流损失和发热现象。由于低压泵输出压力高,可以充分发挥滤油器滤芯的纳污能力,延长了滤芯的更换周期,降低了滤芯的消耗量。□