摘要:喷淋塔氨法脱硫技术被广泛应用于净化烟气的SO2,传质系数是喷淋吸收塔重要的设计和运行参数,但目前文献中有关氨法脱硫传质系数的报道很少,还有待进一步研究。在喷淋塔中对氨法脱硫SO2吸收传质过程进行了实验研究,结合对液滴和塔壁液膜运动的计算,得到不同实验条件下SO2的吸收传质速率,并建立了氨法脱硫SO2吸收传质系数表达式。该传质系数包含浆液pH、烟气流速ug和液气比L/G等主要参数,能够反映不同pH、ug和L/G条件下SO2在单位气液接触面积上的传质速率。对比验证结果表明,该传质系数计算得到的SO2吸收传质速率与实验值之间的相对误差小于±12%,二者能够较好地吻合。建立的传质系数表达式能够为喷淋塔氨法脱硫的优化设计和运行提供理论参考。

关键词:氨法脱硫;吸收;传质;模拟

引 言

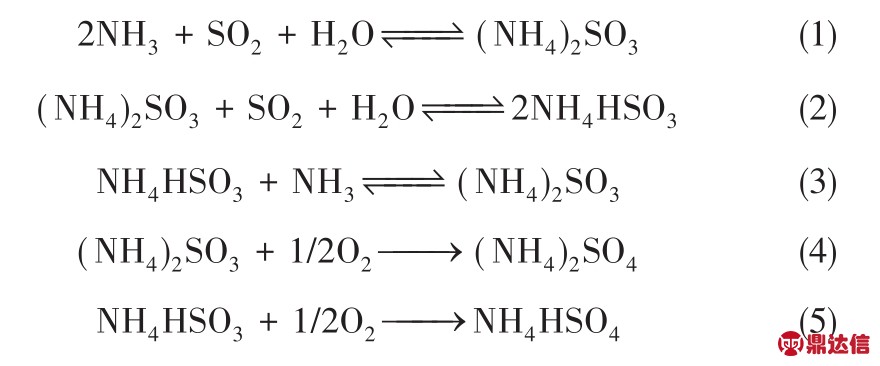

二氧化硫(SO2)是引起酸雨、雾霾等大气污染的主要污染物[1-2]。工程上应用较多的脱硫技术主要有石灰石-石膏法、氨法、喷雾干燥法和循环流化床法等[3-5],其中氨法脱硫技术以氨水(NH3·H2O)为吸收剂吸收烟气中的SO2,在净化SO2的同时得到硫酸铵副产物,可实现硫资源的回收,在我国应用前景良好[1-2,6-8]。氨法脱硫涉及的主要化学反应如下[9-11]

SO2吸收是氨法脱硫系统中一个主要的工艺过程[12],喷淋塔吸收塔具有结构简单、投资低、吸收效率高等优点,在氨法脱硫中得到了普遍应用[13-14]。SO2吸收传质系数是喷淋吸收塔的一个重要设计参数,吸引了众多研究者的关注[12,15]。

Kaji等[12]通过关联液滴速度、Henry常数和溶液物理特性等参数,建立了水滴吸收SO2的液膜传质系数,研究结果表明,当接触时间超过0.4 s时传质速率的实验值较理论计算值偏小。Hu等[16]通过关联无量纲 Reynolds数 Re、Schmidt数 Sc和 Weber数We,建立了SO2吸收传质系数。Marion等[17]研究液滴吸收SO2的传质过程,并推导建立的传质系数是Sherwood数Sh、分子扩散系数和液滴直径的函数。Hixson等[18]研究了氢氧化钠吸收SO2的传质过程,并建立了体积传质系数,包含气体流速、液体流速和塔高等参数。Schmidt等[19]在喷淋塔内研究了SO2的吸收传质过程,结果显示气体流速对传质速率影响很小。Codolo等[20]在实验室喷淋塔内对氢氧化钠吸收SO2的传质过程进行了实验研究并建立了体积传质系数,传质系数包含喷嘴直径、液滴速度和表观气速等参数。

Sc、Re和Sh等无量纲数是液体密度、黏度和运动黏度等特性参数的函数。在SO2吸收过程中,液滴沿喷淋塔高度方向向下运动与烟气逆流接触,液滴的上述特性参数因吸收了SO2而不断发生变化[12],准数关联传质系数忽略了浆液特性参数变化对SO2传质速率的影响。由于喷淋内SO2吸收过程中气液接触面积难以测量,研究者对体积传质系数(KGa,kmol·m-3·h-1·Pa-1)展开了一系列研究[18,20-21]。喷淋塔中单位体积内的气液接触面积与塔结构、运行条件等密切相关,不同喷淋吸收塔中单位体积内的气液接触面积差别较大,体积传质系数不能反映SO2吸收传质的普遍规律。尽管准数关联传质系数和体积传质系数是评价传质速率的重要参数,但是不能反映工艺条件对单位气液接触面积上SO2传质速率的影响,也不能为喷淋吸收塔的设计和运行提供有效指导。另外,目前有关SO2吸收传质系数方面的研究主要以水、氢氧化钠和碳酸钠为吸收剂,未见有氨吸收SO2传质方面的研究。

因此,本文结合氨法烟气脱硫工艺的特点,对喷淋塔氨法脱硫的传质过程进行了实验研究,并建立了氨法脱硫SO2传质系数表达式,该传质系数能够反映各主要工艺条件对SO2在单位气液接触面积上的传质速率的影响。

1 材料与方法

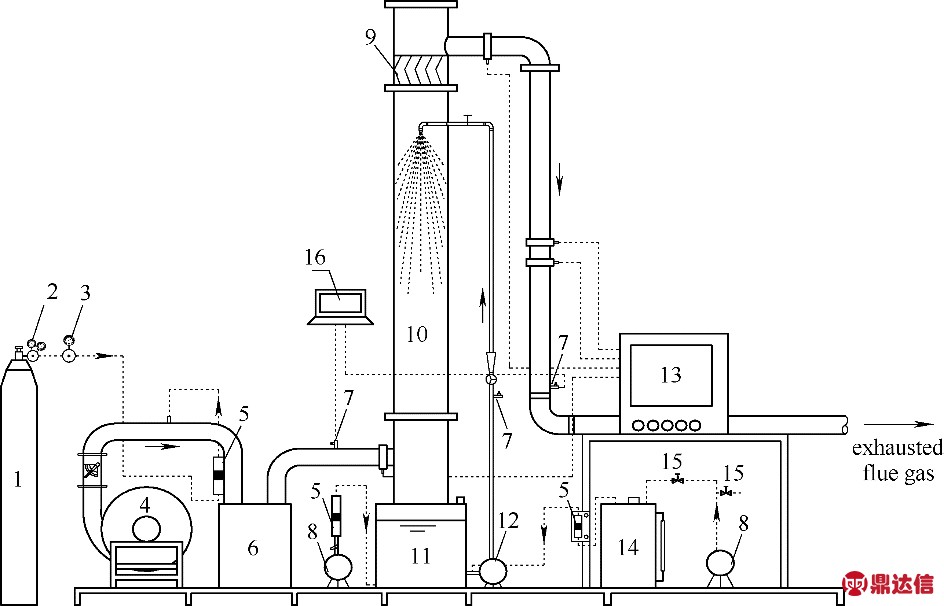

在如图1所示的喷淋塔吸收装置中对氨法脱硫SO2吸收传质过程进行实验研究。喷淋吸收塔主要为不锈钢和有机玻璃材质组成,吸收区高度为2.0 m,直径为0.3 m。吸收区顶部喷淋层设有一个15°角的实心锥喷嘴。SO2钢瓶气经减压阀后由流量计控制流量,与来自引风机的空气在缓冲罐内混合形成模拟烟气。模拟烟气进入喷淋塔吸收区,与喷淋而下的液滴进行逆流接触,烟气中的SO2传质进入液相,脱硫后的净烟气经除雾器脱水后排入大气。吸收SO2后的浆液落入喷淋塔底部持液槽(600 mm×600 mm×600 mm),持液槽中的浆液由循环泵输送至喷淋塔顶部的喷淋层。为了维持吸收浆液的碱度,浓度为25%~28%(质量)的氨水在循环泵入口管道中加入到浆液中,氨水的加入量根据浆液pH来调节。

实验过程中控制吸收浆液pH为5.0~6.0,烟气流速为1.77~3.34 m·s-1,液气比为2~4 L·m-3,烟气温度为室温(约298.15 K)。吸收浆液pH采用HANNA pH计进行测量,进出口烟气浓度采用MRU Vario Plus型烟气分析仪进行测量。实验中控制进口烟气中SO2体积浓度为360×10-6,待气体稳定1.0 h后开始测量。持液槽中+4价硫浓度约0.05 mol·L-1,为了维持持液槽中浆液浓度的恒定,部分浆液由底部排空阀排出,同时加入一定量的清水来维持液槽液面高度的恒定。

图1 喷淋塔氨法脱硫实验系统

Fig.1 Diagram of experimental system of ammonia-based desulphurization 1—SO2钢瓶;2—减压阀;3—稳压阀;4—风机;5—转子流量计;6—混合罐;7—取样口;8—空气泵;9—除雾器;10—喷淋塔;11—氧化槽;12—循环泵;13—控制柜;14—氨水罐;15—球阀;16—烟气分析仪

2 结果与分析

2.1 模型假设

(1)喷淋塔中液滴呈圆球状,沿高度方向上竖直下落;

(2)忽略液滴间的凝并与破碎;

(3)SO2浓度在吸收塔横截面上均匀一致,SO2浓度沿吸收塔高度方向上存在变化;

(4)吸收区温度恒定一致。

2.2 数学模型

以氨为脱硫剂吸收SO2为快反应,气-液界面上瞬间达到平衡,SO2吸收传质速率方程如式(6)所示[22]

气相总传质系数KG可表述为[23]

其中,kG为气相分传质系数,kL为液相分传质系数,H为Henry常数。SO2易溶于水,液膜阻力很小,式(7)可简化为

联合式(6)~式(8),SO2吸收传质速率方程可转化为

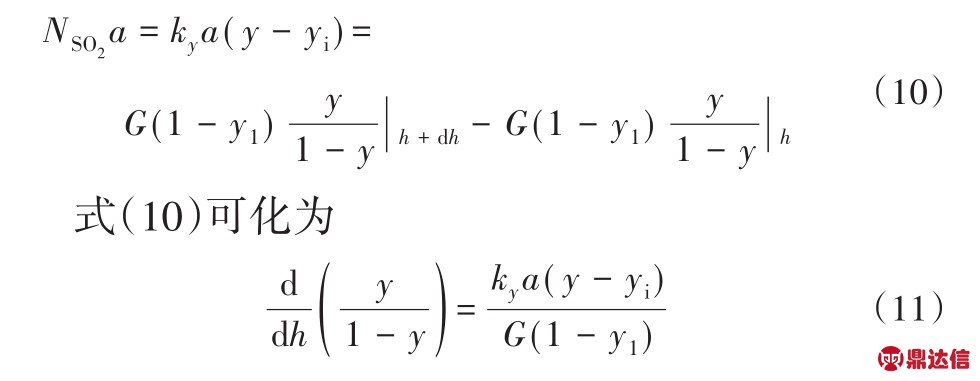

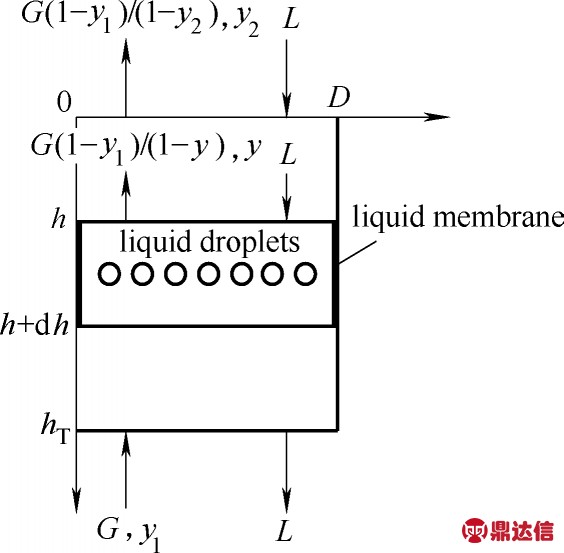

将吸收区沿高度方向上划分为多个微元,SO2进、出每个微元的物料平衡(图2)可按式(10)进行计算[18]

氨法脱硫过程中,SO2扩散进入液相并与氨反应,溶液中的+4价硫主要以SO2(aq),HSO-3和SO2-3这三种形式存在。SO2(aq)(δ0),HSO-3(δ1)和 SO2-3(δ2)的分布系数与pH之间的关系如图3所示[7,11]。

氨法脱硫工程中,吸收浆液pH一般控制在5.0~6.0。从图3中可以看出,当pH为5.0~6.0,游离SO2(aq)的分布系数几乎为0,吸收液中SO2(aq)的量可以忽略不计。根据Henry定律可以推断,气相主体中SO2的浓度远大于气液界面处SO2的平衡浓度,即y>>yi。另外,气相主体中SO2的摩尔分率远小于1,式(11)可转化为

图2 SO2吸收物料衡算图

Fig.2 Schematic diagram of material balance for SO2absorption

图3 +4价硫各组分的分布系数

Fig.3 Distribution coefficient of each species of total sulfite versus pH(T=298.15 K)

沿吸收区高度方向上从吸收区顶部到底部对式(12)进行积分,可得

对式(13)进行数值积分,SO2吸收传质速率可表达为

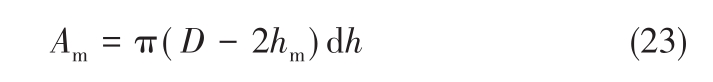

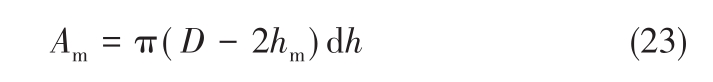

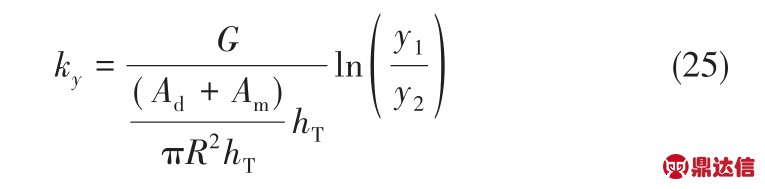

式(14)中,a为微元内的传质比表面积,包含液滴面积(Ad)和液膜面积(Am),可按式(15)进行计算

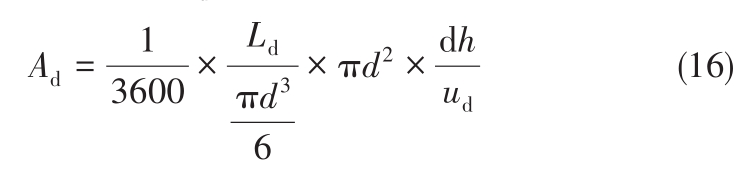

微元内液滴面积Ad可表述为

式(16)中,d为液滴的Sauter平均直径,可按式(17)进行计算[21]

其中,

式(18)中,液滴下落初速度u0d根据mlu0d=Plπd2k/4进行计算。液滴在吸收区下落运动方程可表述为[14,22]

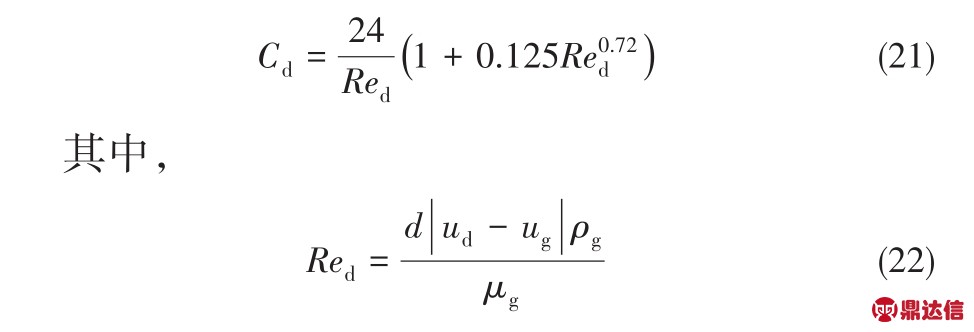

式(19)中,曳力系数可按式(21)进行计算[13,24]

微元内液膜面积可表述为

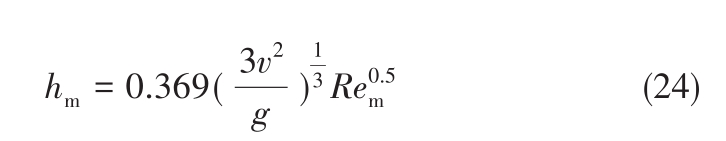

吸收区塔壁液膜流体状态假设为层流,液膜厚度可表述为[25]

联合式(14)~式(16)和式(23),SO2吸收传质速率可表述为

3 讨论

3.1 传质系数表达式

SO2吸收传质系数可表述为传质速率常数和影响SO2传质速率的工艺参数的函数[26]

从式(10)可以看出,脱硫效率与SO2吸收传质速率密切相关。吸收塔结构一定,脱硫效率主要受吸收浆液pH、气体流速和液气比这三个工艺条件的影响[1,6,14]。结合氨法脱硫工艺的特点,氨法脱硫传质速率可表述为速率常数k,浆液pH,烟气流速ug和液气比L/G的函数

其中,k为传质速率常数,x1,x2和x3为指数。

改变吸收浆液pH,ug和L/G,实验测定喷淋塔进、出口SO2浓度,不同工艺条件下SO2吸收传质速率可按式(16)、式(23)和式(25)进行计算,计算结果如表1所示。

表1 SO2吸收实验传质速率

Table 1 Experimental mass transfer rate of SO2 absorption

对表1中的实验数据进行多元拟合,传质系数表达式可表述为

3.2 计算结果

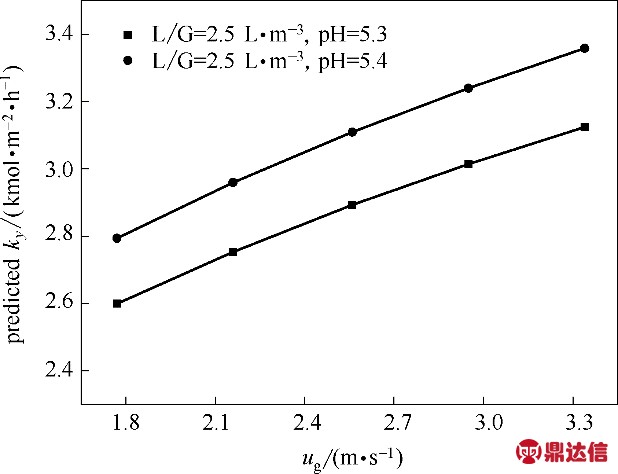

(1)烟气流速的影响 控制L/G为2.5 L·m-3,pH为5.3、5.4,ug在1.76~ 3.34 m·s-1范围内的SO2吸收传质速率的计算值如图4所示。从图4中可以看出,当pH为5.4,L/G为2.5 L·m-3,ug为1.76 m·s-1时SO2吸收传质速率为 2.79 kmol·m-2·h-1,当 ug增加到 3.34 m·s-1时 SO2吸收传质速率为 3.36 kmol·m-2·h-1,SO2吸收传质速率随ug的增大而增加,Codolo等[20]也得到类似的结论。原因可能在于,随着ug的增大,吸收区内气、液间的混合更充分,同时液滴在吸收区的停留时间也有所延长。图4中的结果同时显示,pH为5.4时传质速率较pH为5.3时的高。

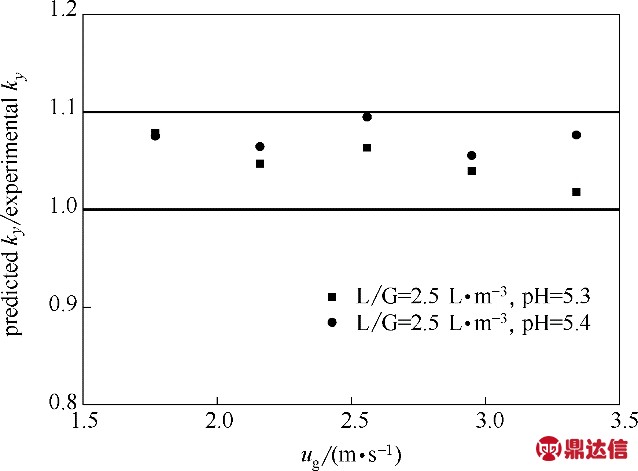

将不同ug条件下SO2传质速率计算值和实验值进行对比,结果如图5所示。从图5中可以看出,所有的计算值与实验值的相对误差均小于±10%,计算值和实验值吻合较好。

图4 ug对传质速率的影响

Fig.4 Effect of ugon mass transfer rate

图5 不同ug条件下传质速率计算值与实验值相对误差

Fig.5 Deviation of predicted mass transfer rate from experimental at different ug

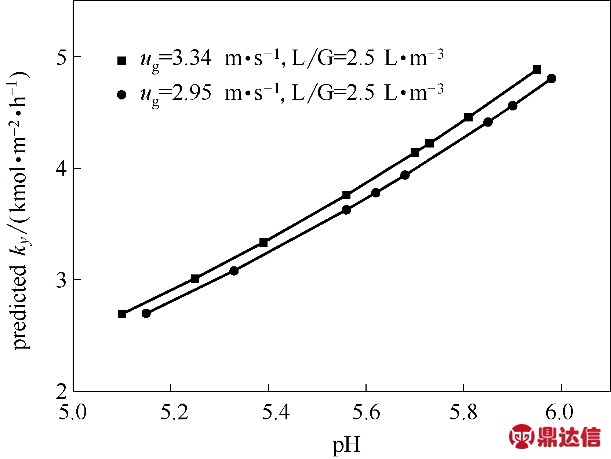

(2)pH的影响 控制L/G为2.5 L·m-3,ug为2.95、3.34 m·s-1,pH在5.1~6.0范围内的SO2吸收传质速率的计算值如图6所示。从图6中可以看出,SO2吸收传质速率随着pH的增加而增大,这与Mounsef等[27]的研究结论相一致。吸收浆液pH越高,液相中与SO2反应的亚硫酸根[式(2)]的量越多,因而SO2吸收传质速率也越快[28]。结合图6中的计算结果和式(27)可以得出,pH对SO2吸收传质系数影响较大。从图6中还可以看出,在相同pH条件下,当ug为3.34 m·s-1时的传质速率较ug为2.95 m·s-1时的高。式(27)表明,SO2吸收传质速率与ug和pH呈正相关,但pH对传质速率的影响更大。

图6 pH对传质速率的影响

Fig.6 Effect of pH on mass transfer performance

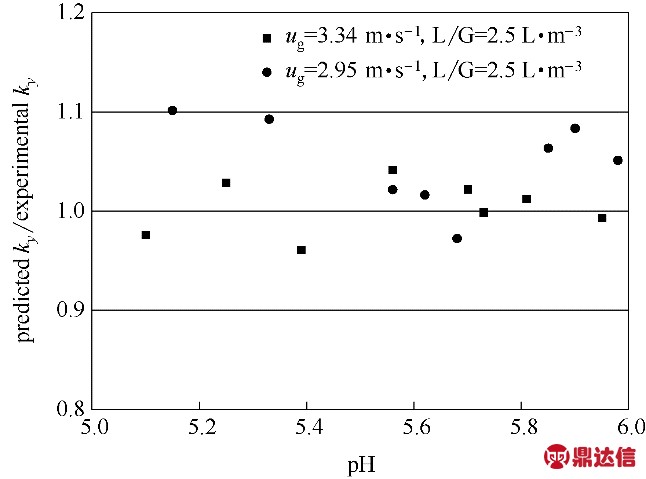

图7对比了不同pH条件下传质速率计算值和实验值的相对误差。从图7中可以看出,75%的计算值和实验值之间的相对误差小于±5%,几乎所有计算值与实验值间的相对误差小于±10%。

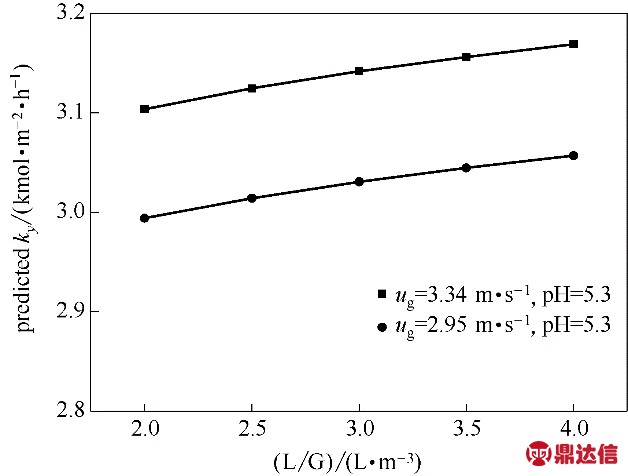

(3)液气比的影响 控制吸收液pH为5.3,ug为2.95、3.34 m·s-1,L/G在2.0~4.0 L·m-3范围内传质系数计算值如图8所示。从图8中可以看出,L/G在2.0~4.0 L·m-3范围内传质系数随着L/G的增加而增大。当pH为5.3,ug为3.34 m·s-1,L/G为2 L·m-3时的传质速率为 3.10 kmol·m-2·h-1,当 L/G 为 4 L·m-3时传质速率增加到3.17 m·s-1。这可能是因为增大L/G,气液间的湍流扰动也随之增强,促进了SO2的传质[29]。另外,从图8中还可以看出相同pH和L/G条件下,ug为 3.34 m·s-1时SO2的传质速率较ug为2.95 m·s-1时SO2的传质速率要高。

图7 不同pH条件下传质速率计算值与实验值相对误差

Fig.7 Deviation of predicted mass transfer rate from experimental at different pH

图8 L/G对传质速率的影响

Fig.8 Effect of L/G on mass transfer rate

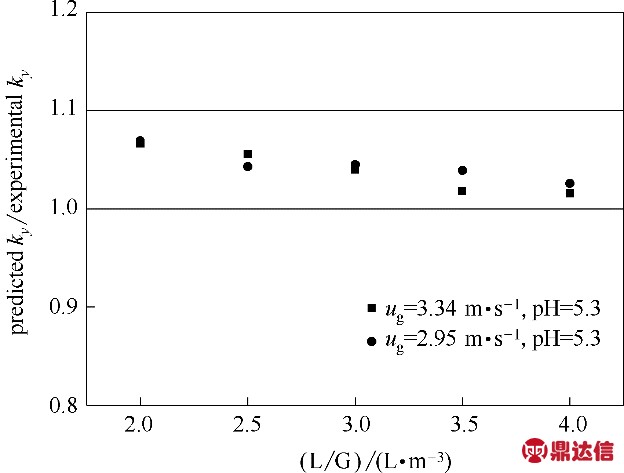

图9对比了不同L/G条件下传质速率计算值和实验值的相对误差。从图9中可以看出,70%的计算值和实验值间的相对误差小于±5%,几乎所有计算值和实验值间的相对误差均小于±10%。另外,从图9中还可以看出传质系数的计算值和实验值之间的相对误差随着L/G的增大而降低,原因可能是当液气比较小时气液间的混合接触不充分。

图9 不同L/G条件下传质速率计算值与实验值相对误差

Fig.9 Deviation of predicted mass transfer rate from experimental at different L/G

3.3 传质系数的验证

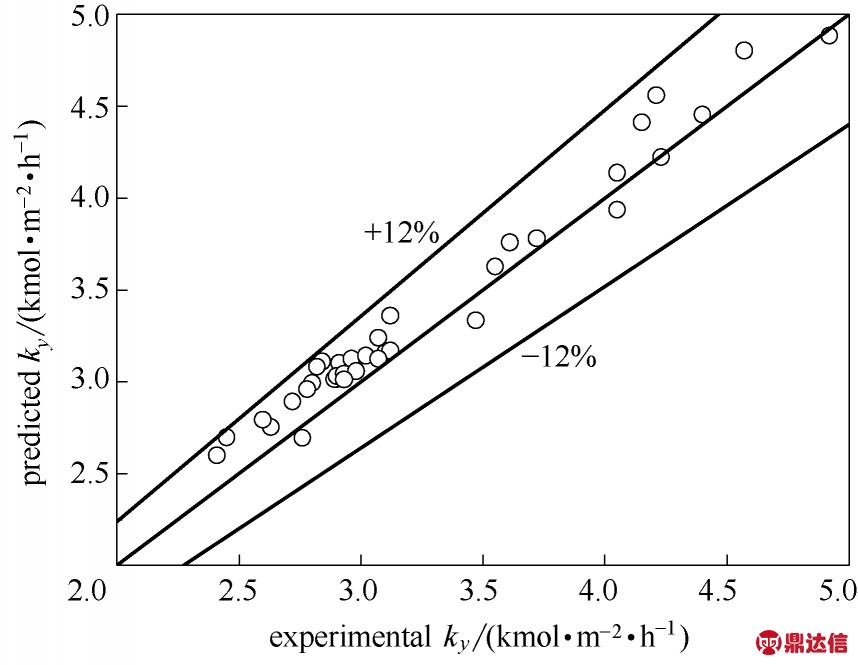

为了验证传质系数的合理性,实验测定不同ug(1.76~3.34 m·s-1)、pH(5.1~5.98)和 L/G(2~4 L·m-3)条件下喷淋塔进、出口烟气中SO2浓度,并根据2.2节中的计算方法获得SO2传质速率的实验值。同时,采用传质系数表达式(27)计算不同ug、pH、L/G条件下SO2吸收传质速率,并与实验值进行对比,结果如图10所示。

图10 传质系数的验证

Fig.10 Verification of mass transfer coefficient

从图10中可以看出,传质系数表达式(27)计算得到的SO2吸收传质速率与实验值之间的相对误差小于±12%,本文建立的传质系数表达式较合理地反映了氨法脱硫主要工艺条件对SO2吸收传质速率的影响,能够为喷淋塔氨法脱硫的设计和运行提供理论参考。

4 结论

(1)基于氨法脱硫工艺的特点,本文对喷淋塔中氨法脱硫SO2吸收传质过程进行了实验研究,测定不同烟气流速ug、浆液pH和液气比L/G等条件下喷淋塔进、出口烟气中SO2浓度,结合对液滴和塔壁液膜运动的计算,得到SO2传质速率的实验值。

(2)通过对实验数据进行多元拟合,建立了氨法脱硫SO2传质系数表达式。

(3)对比验证结果表明,SO2吸收传质速率的计算值和实验值之间的相对误差小于±12%。本文建立的传质系数表达式能够计算不同烟气流速、浆液pH和液气比等主要工艺条件下SO2在单位气液接触面积上的传质速率,有效弥补了准数关联传质系数和体积传质系数的不足。本文建立的传质系数表达式较合理地反映了氨法脱硫主要工艺条件对SO2吸收传质速率的影响,能够为氨法脱硫喷淋塔的设计和运行提供理论参考。

符号说明

Ad——液滴表面积,m2

Am——液膜表面积,m2

a——气液传质比表面积,m2·m-3

Cd——曳力系数

CSO2,out——出口SO2体积浓度

D——喷淋塔直径,m

d——Sauter平均直径,m

G ——烟气量,kmol·m-2·h-1

g——重力加速度,m·s-2

H——Henry常数

hm——液膜厚度,m

hT——吸收区的高度,m

KG ——气相总传质系数,kmol·m-3·h-1·Pa-1

k——传质速率常数

kG ——气相分传质系数,kmol·m-3·h-1·Pa-1

kL——液相分传质系数,kmol·m-3·h-1·Pa-1

ky——气相传质系数,kmol·m-2·h-1

L——液体流率,L·h-1

Ld——液滴浆液流量,L·h-1

Lm——塔壁液膜浆液流量,kg·s-1

ml——喷嘴浆液质量流率,kg·s-1

NSO2——SO2传质速率,kmol·m-2·h-1

Pl——喷嘴压力,MPa

p——SO2气相分压,Pa

p*——平衡分压,Pa

pSO2——气-液界面SO2平衡分压,Pa

Red——Reynolds数

Rem——液膜Reynolds数

Sc——Schmidt数

ud——液滴速度,m·s-1

u0d——液滴初速度,m·s-1

ug——气体速度,m·s-1

We——Weber数

x1,x2,x3——指数

y——气相中SO2的摩尔分率

yi——气-液界面处SO2摩尔分率

y1——进口SO2摩尔分率

y2——出口SO2摩尔分率

δ——+4价硫分布系数

η——SO2去除率

μ——浆液黏度,Pa·s

ν——浆液运动黏度,m2·s-1

ρ——浆液密度,kg·m-3

σ——浆液表面张力,N·m