摘 要:为更准确地反映重型拖拉机电液提升器比例提升阀的本质特性,该文剖析了比例提升阀中各液压组件的内部结构和工作机理,并应用现代控制理论状态空间法建立了基于边界条件的比例提升阀非线性数学模型,应用MATLAB/ Simulink搭建其仿真模型,基于四阶龙格库塔算法对其动、静态性能进行了仿真分析,揭示了其内部阀芯的运动规律。仿真结果表明:在静态性能方面,比例提升阀平均负载补偿压力约为1.5 MPa,流量基本稳定在62 L/min附近,具有良好的负载压力补偿和稳态调速特性;在动态性能方面,比例提升阀系统输出流量波动受负载变化影响小,且具有良好的动态调速性能。基于闭心式负载敏感液压系统试验平台,开展了比例提升阀稳态流量特性和动态性能试验,试验结果表明:比例提升阀静态流量输出平稳,回程误差小于5%,当负载阶跃变化时,比例提升阀可实时进行压力补偿,补偿压力约为1.5 MPa,液压冲击小,具有良好的稳态调速特性,满足重型拖拉机电液提升器田间作业需求,该研究可为拖拉机液压系统关键零部件建模仿真和试验分析提供参考。

关键词:拖拉机;模型;比例提升阀;电液悬挂系统;动态特性

0 引 言

电液提升器作为拖拉机悬挂作业机组的关键液压零部件,用于控制悬挂农具的升降,其性能优劣直接影响拖拉机田间作业质量和效率[1-6]。目前,国内拖拉机电液提升器核心控制阀性能已难以适应复杂恶劣的田间作业环境。随着螺纹插装式电液比例阀发展日趋完善,其易维护、可靠性强和控制精度高等优势愈发明显[7-11],已逐步取代传统液压阀成为拖拉机电液提升器核心控制阀设计的首选。

国内外部分研究学者和研究机构在比例阀结构性能优化、控制策略研究、建模分析和试验验证等方面进行了大量研究。李明生等针对不同节流口的流量特性,建立了比例控制阀数学模型和仿真模型,得到了阀结构和性能参数对开闭过程流量动态特性的影响[12-15]。文献[16]利用解析法经拉普拉斯变换建立了优先阀简化数学模型,基于Simulink仿真分析了设计变量;文献[17]对建立的阀芯力平衡方程、流量方程在工作点附近进行小增量线性化处理,利用拉氏变换建立数学模型,基于AMESim对影响阀动静态特性较大的3个参数进行了仿真分析;文献[18]对平衡阀数学方程进行Laplace变换,得到平衡阀的动态响应特性方程,基于AMESim中的HCD建立动态仿真模型,研究了平衡阀不同结构参数对动态性能的影响;文献[19]采用传递函数法建立了高速开关阀的数学模型,并仿真计算了控制腔压力响应曲线;文献[20-27]采用传递函数法构建了阀控缸位置系统模型,液压元件存在非线性、难以建立精确数学模型问题,利用AMESim和MATLAB/Simulink的各自优势建立了联合仿真模型,进行了仿真分析;文献[28]在对液压方程进行线性化和拉氏变换后建立了比例流量阀简化数学模型,针对采用传递函数法分析存在困难的问题,利用SimulationX软件建立了仿真模型,对阀性能特性进行了分析。文献[29]研究了提升阀系统的动态建模技术,基于传递函数法构建了系统的非线性和线性模型,仿真分析了先导级入口面积对阀性能的影响。上述研究均只针对某种单一阀体进行建模,而且在比例阀的建模过程中没有充分考虑非线性因素和边界条件的影响,在经过线性化近似处理后,难以反映其本质特性,降低了数学模型的准确性。

为此,本文在前期研究结果和对提升阀工作原理充分理解的基础上[30-31],选择部分状态变量,运用状态空间法建立基于边界条件的比例提升阀非线性数学模型,模型充分考虑了所有非线性特征,符合液压元件实际工作特点;应用MATLAB/Simulink搭建仿真模型,通过选择合理的仿真参数,基于四阶龙格-库塔算法对其动、静态性能进行仿真分析;基于负载敏感液压系统室内试验平台,对电液提升器插装式比例提升阀进行了试验研究,通过与仿真结果进行对比,验证了比例提升阀数学模型的正确性。

1 比例提升阀工作原理

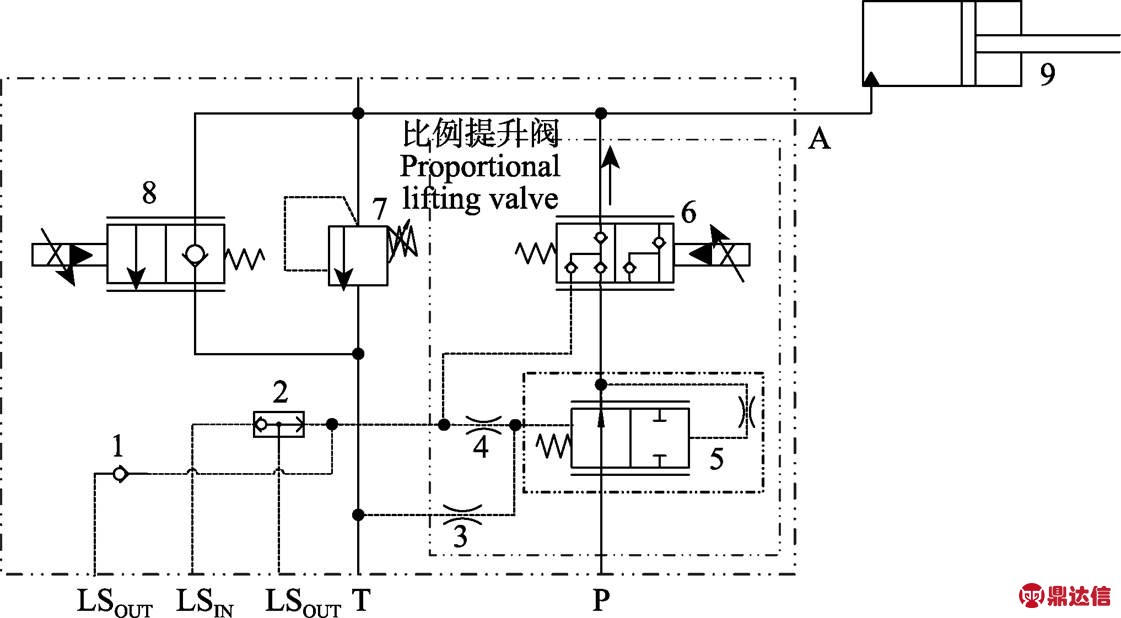

重型拖拉机电液提升器比例提升阀、下降阀液压系统原理如图1所示,比例下降阀即两位两通比例换向阀工作过程可以看作是提升过程的反向操作,本文主要针对比例提升阀作进一步研究。比例提升阀由两位三通比例换向阀、定差减压阀以及阻尼孔组成,用于控制液压缸提升悬挂农具, 其额定压力为20 MPa,额定流量为60 L/min。两位三通比例换向阀和定差减压阀选用螺纹 插装阀,具有零泄漏、结构紧凑、易维护和可靠性高等 优点。

1. 单向阀 2. 球形梭阀 3,4. 固定节流阀 5. 定差减压阀 6. 两位三通比例换向阀 7. 直动式溢流阀 8. 两位两通比例换向阀 9. 液压缸

1. One-way valve 2. Spherical shuttle valve 3,4. Fixed throttle 5. Fixed differential pressure relief valve 6. 2 position-3 way proportional directional valve 7. Direct relief valve 8. 2 position-2 way proportional directional valve 9. Hydraulic cylinder

注:A为集成阀块;P为供油压力口;T为回油口;LSIN为负载压力反馈输入口;LSOUT为负载压力反馈输出口。

Note: A is integrated valve block, P is pressure inlet of oil, T is oil return port, LSIN is feedback inlet of load pressure, LSOUT is feedback outlet of load pressure

图1 电液提升器比例提升阀、下降阀液压系统原理图

Fig.1 Schematic diagram of hydraulic system for proportional raising valve and descending valve of electro-hydraulic hitch

当两位三通比例换向阀不通电时,由其内部的单向阀将提升液压缸锁止,安全溢流阀与两位三通比例换向阀并联,从而限制液压缸的最高工作压力。在比例提升阀液压系统回路中,由于采用定差减压阀对两位三通比例换向阀进口压力进行了串联压力补偿,所以液压缸提升速度不受负载变化的影响,而只与换向阀阀口开度有关,具有良好的速度刚性,宜用在重型拖拉机悬挂作业机组犁耕作业等负载波动大、速度要求平稳的大功率场合。

2 比例提升阀数学模型

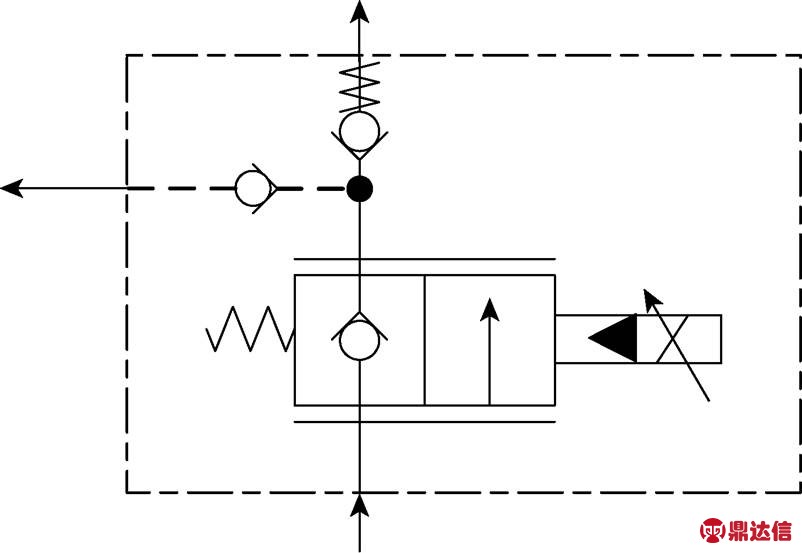

比例提升阀包括两位三通比例换向阀、定差减压阀及单向阀3部分,其中两位三通换向阀是由1个两位两通换向阀与2个单向阀组成的复合阀,其内部油路如图2所示,针对两位三通阀的建模过程已有相关研究[7-10],不再赘述。

图2 两位三通比例换向阀内部油路图

Fig.2 Hydraulic oil circuit diagram of 2 position-3 way proportional directional valve

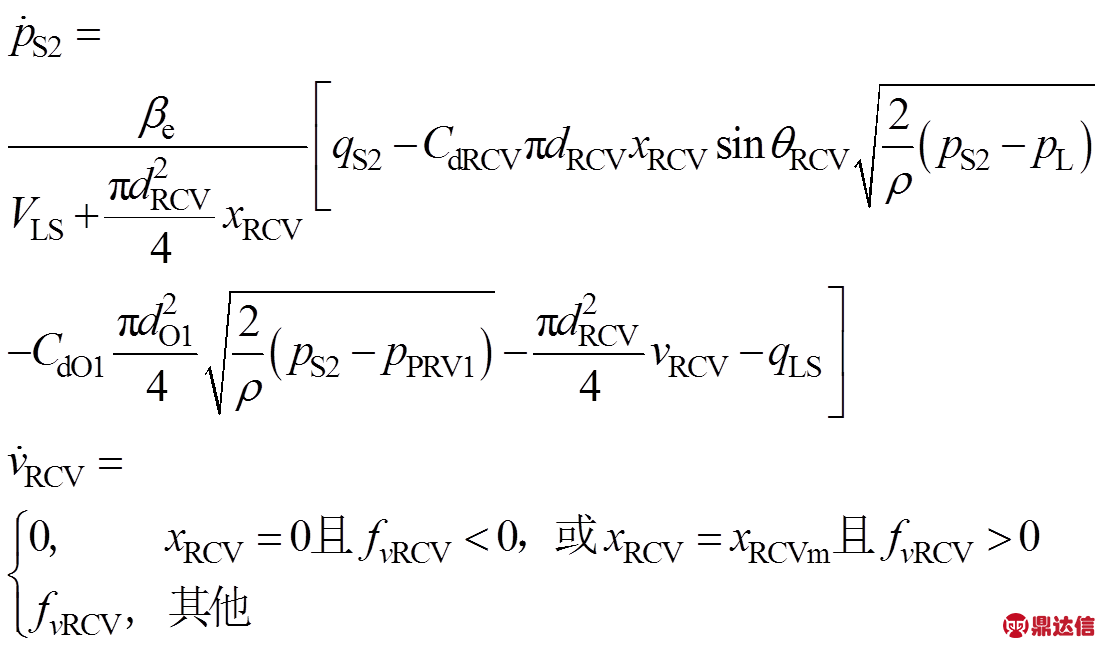

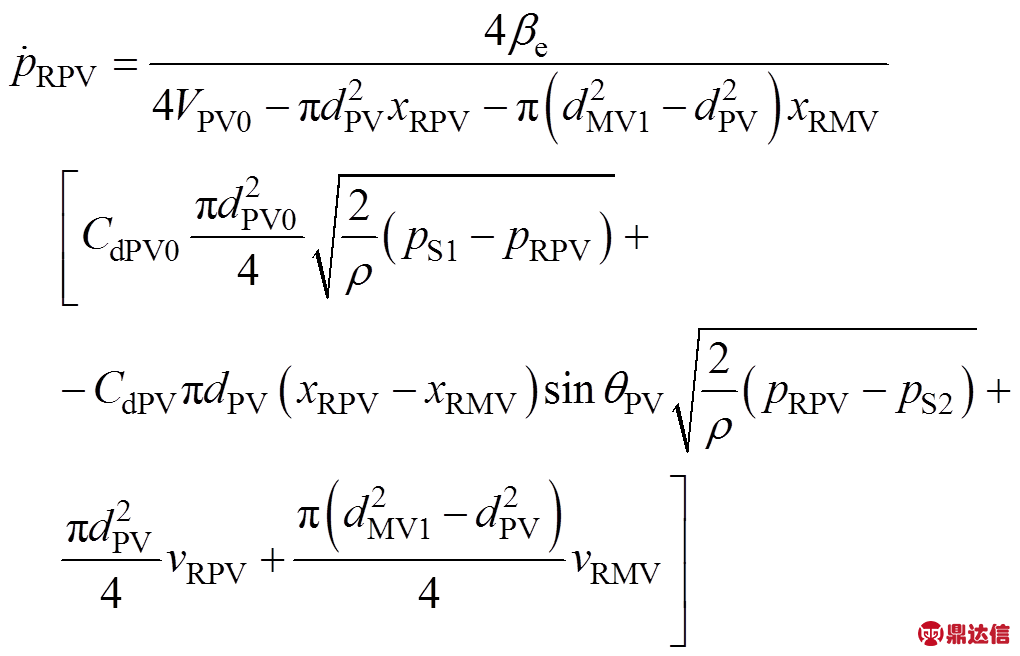

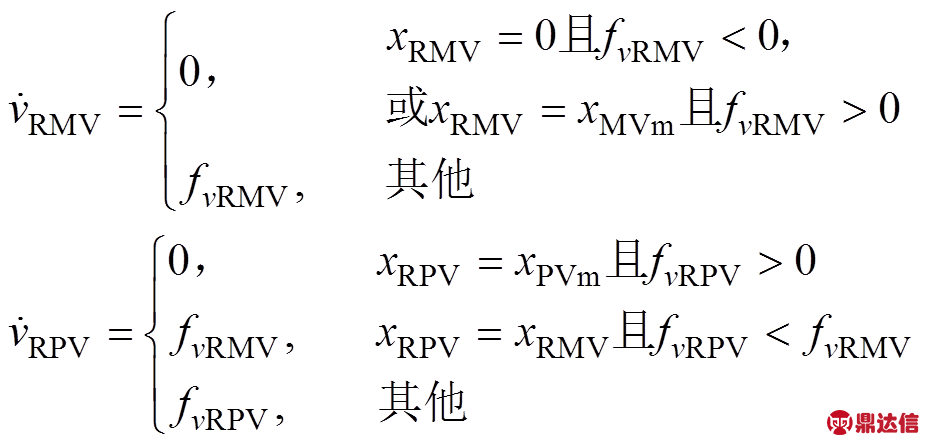

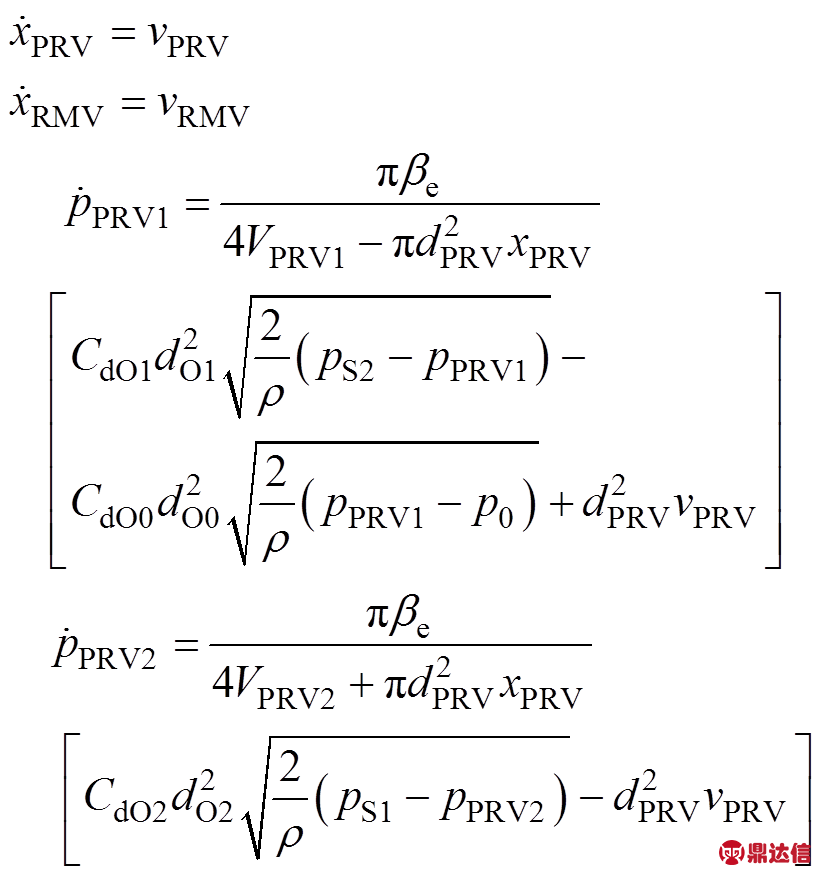

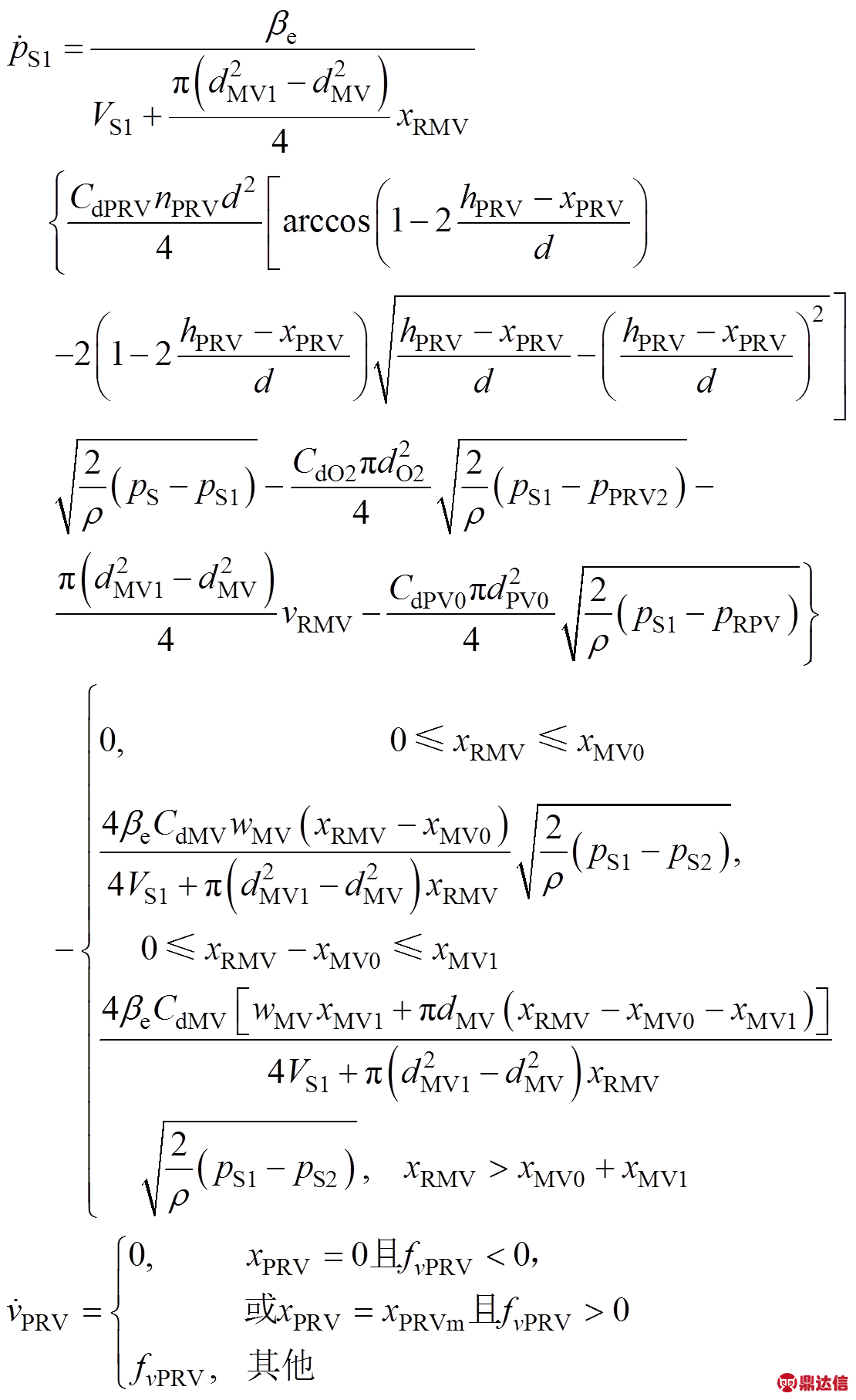

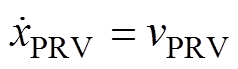

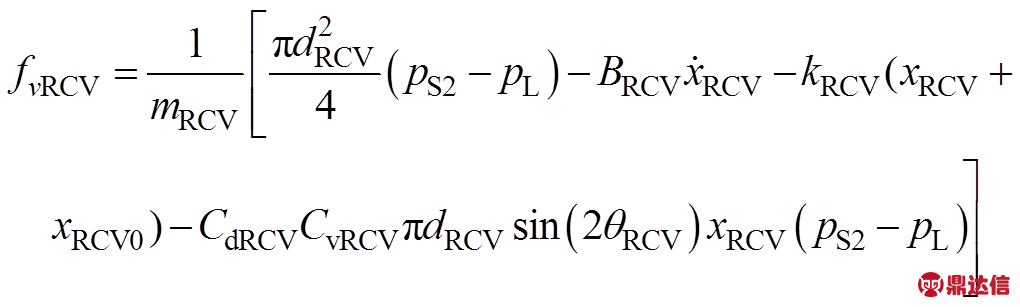

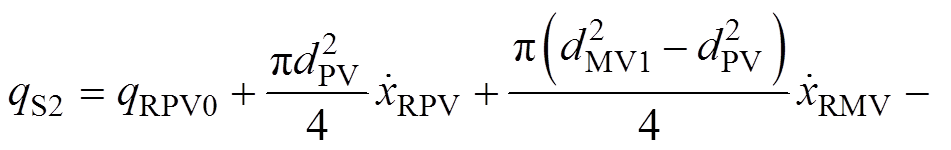

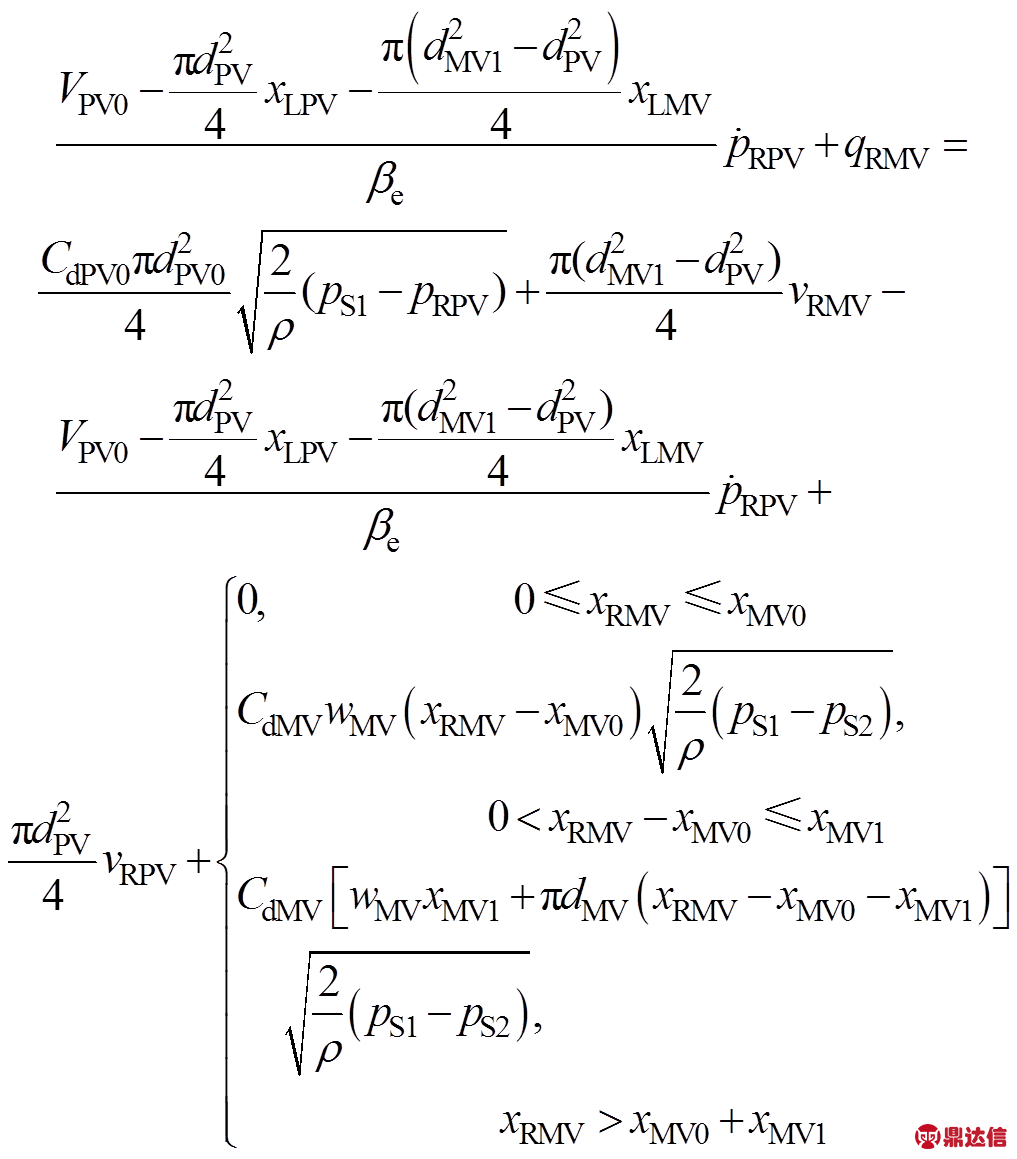

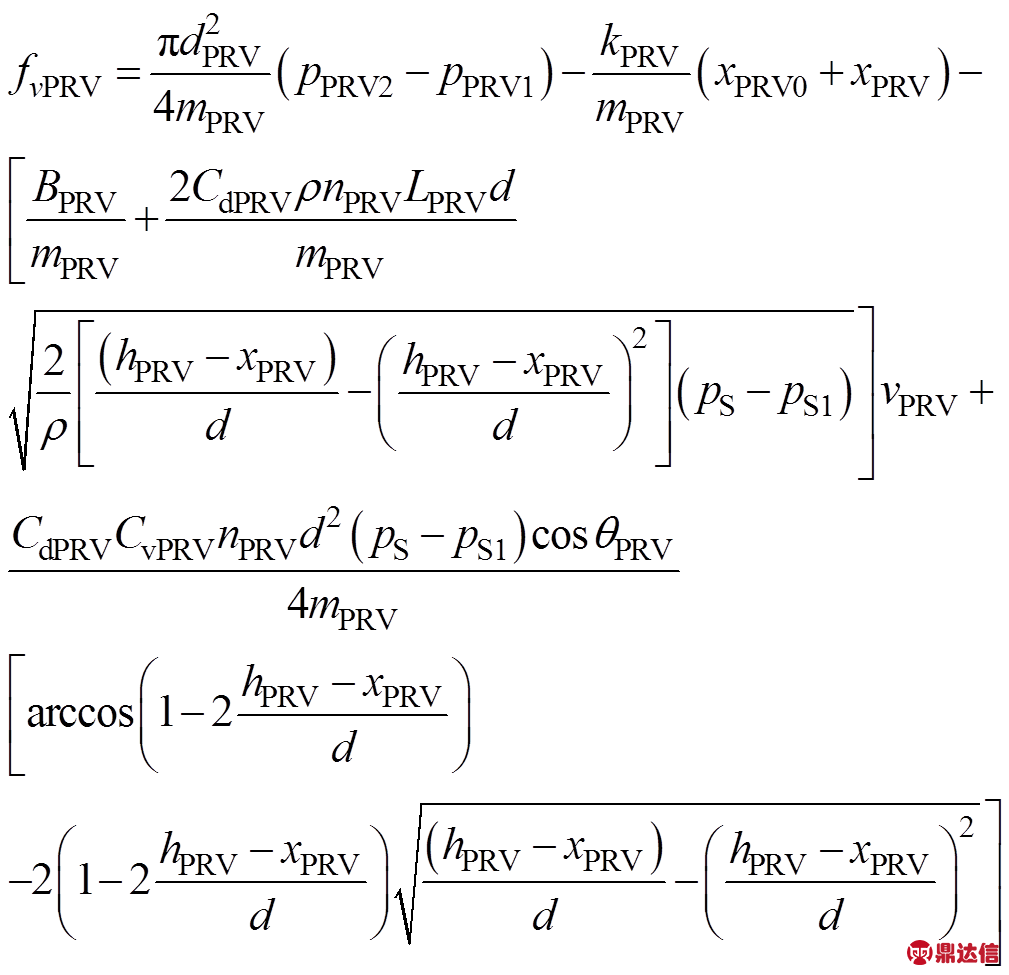

参照两位三通阀的建模方法,基于压力-流量方程、孔道流量连续性方程及阀芯力平衡方程,考虑阀芯运动过程中泄漏和液体压缩量补偿情况,分别建立定差减压阀和单向阀的数学模型,并结合两位三通阀,建构比例提升阀的完整模型。电液提升比例换向阀的状态方程如式(1)~式(5)所示。

(1)

(1)

(2)

(2)

(3)

(3)

(4)

(4)

边界条件:

如果xRCV<0,则xRCV=0;如果xRCV>xRCVm则xRCV=xRCVm;

如果xRCV=0,且xRCV<0,则vRCV=0;

如果xRCV= xRCVm,且xRCV>0,则xRCV=0;

如果xRMV<0,则xRMV=0;如果xRMV>xMVm,则xRMV=xMVm;

如果xRPV<xRMV,则vRPV=vRMV;如果xRPV>xRMV,则vRPV=vPVm;

如果xRMV=0,且xRMV<0或xRMV=xMVm且vRMV>0则xRMV=0;

如果xRPV=xRMV,且xRPV<xRMV则vRPV=xRMV;

如果xRPV=xPVm,且xRPV>0则vRPV=0;

如果xRPV<0,则xRPV=0;如果xRPV>xPVm,则xPRV=xPRVm;

如果xRPV=0,且xRPV<0,则xRPV=0;

如果xRPV=xPRVm,且xPRV>0则vPRV=0;

其中

(5)

(5)

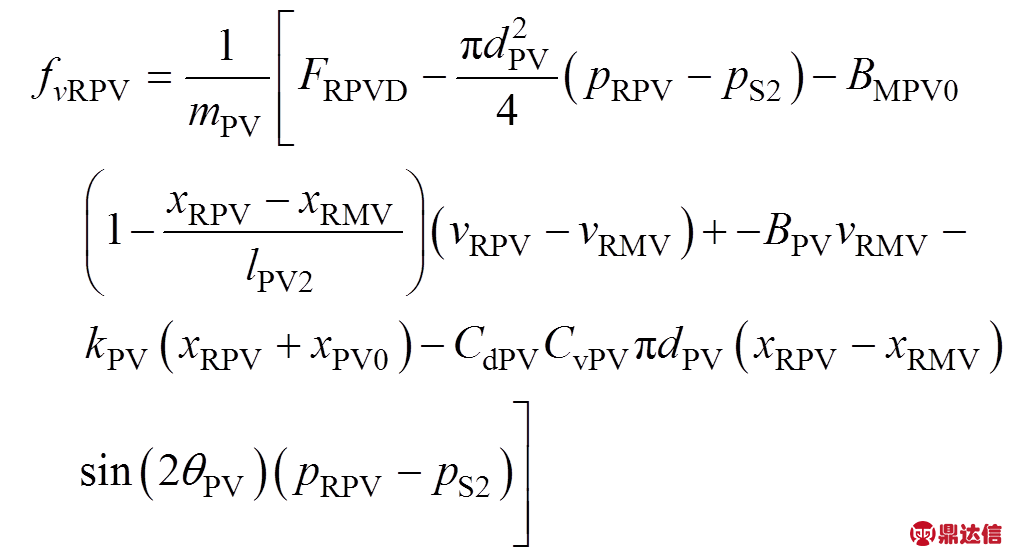

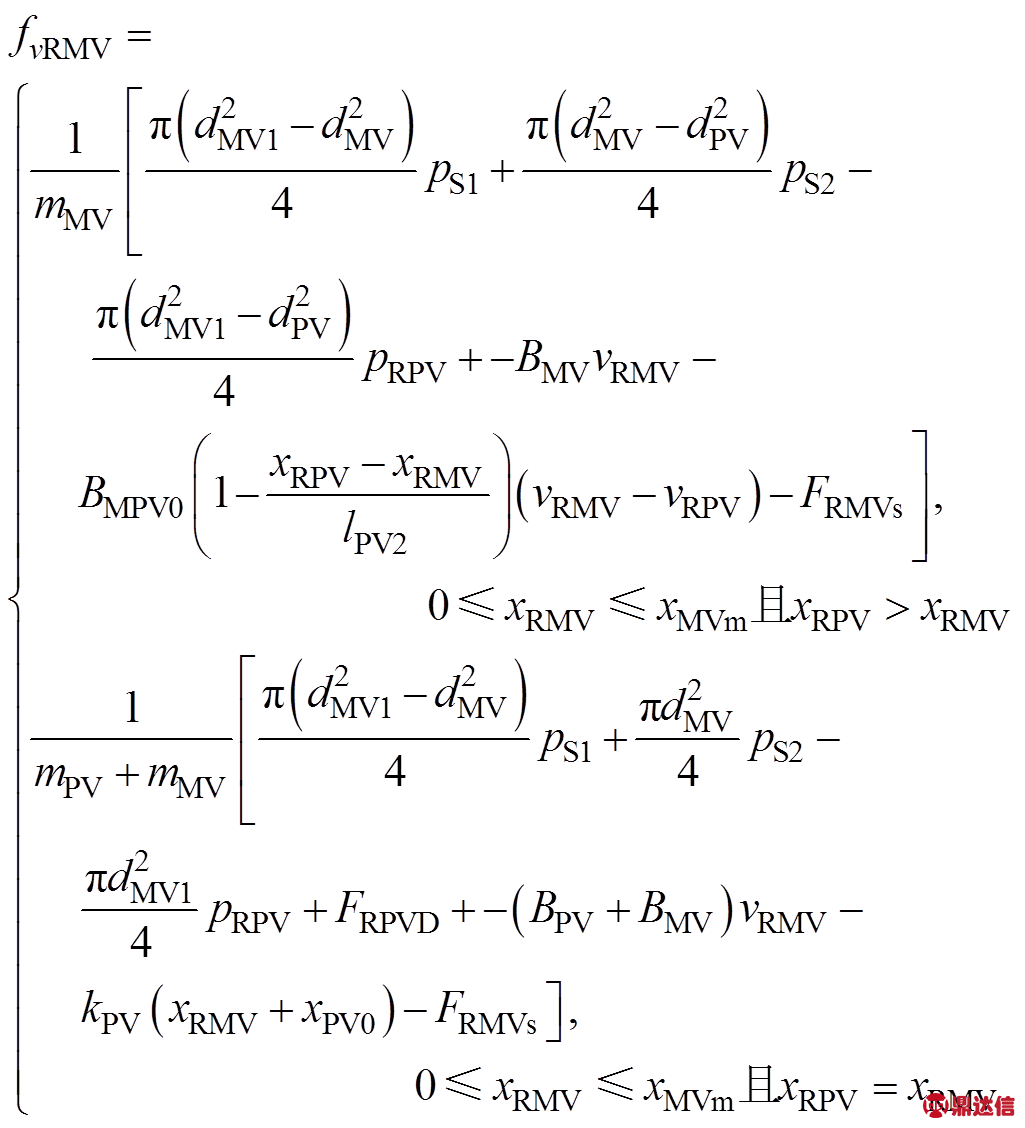

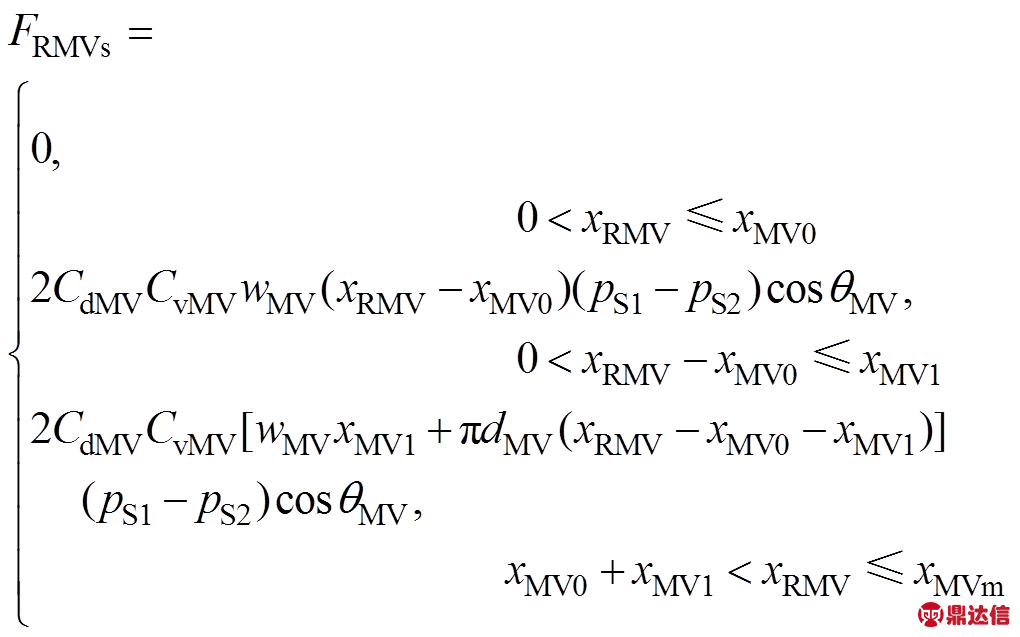

式(1)~式(5)中,βe为油液的体积弹性模量,取βe=900×106 Pa;VLS为两位两通换向阀与出油单向阀间油腔(包括压力传感油道)的油液容积,1.41´10–5 m3;dRCV为出油单向阀(锥阀式)阀座孔直径,0.014 5 m;xRCV为出油单向阀阀芯位移量,m;qS2为通过两位两通换向阀出油口的油液流量,m3/s;θRCV为出油单向阀的阀芯半锥角,0.785 4 rad;pL为比例提升控制阀主阀进口压力(即提升液压缸的工作压力),Pa;CdO1为两位三通换向阀与定差减压阀间阻尼孔的流量系数,CdO1≈0.82;dO1为两位三通换向阀与定差减压阀间阻尼孔直径,0.000 8 m;pS2为两位两通换向阀的出口油液压力,Pa;pPRV1为定差减压阀低压控制油腔油液压力,Pa;VPV0为比例提升控制阀先导阀前腔在先导阀关闭时的油液容积,3.13´10–6 m3;dPV为比例提升控制阀先导阀阀座直径,5.5´10–4 m;xRPV为两位三通换向阀先导阀阀芯提升量(等于阀芯位移量),m;dMV1为比例提升控制阀主阀阀芯导向部分直径,0.019 m;CdPV为比例提升控制阀先导阀节流口流量系数,对于无倒角的圆锥阀口,CdPV≈0.76;θPV为比例提升控制阀先导阀阀芯半锥角,0.5404 rad;pRPV为两位三通换向阀先导阀前腔油液压力,Pa;dPRV为定差减压阀阀芯直径,0.017 5 m;xPRV为定差减压阀阀芯位移量(出油节流口关闭方向为正方向),m;pPRV1为定差减压阀低压控制油腔油液压力,Pa;CdO0为定差减压阀低压控制油腔旁通阻尼孔的流量系数,CdO0≈0.82;dO0为定差减压阀低压控制油腔旁通阻尼孔直径,0.000 2 m;ρ为油液密度,ρ=900 kg/m3;VS1为定差减压阀出油口至两位三通换向阀进油口之间油腔的初始油液容积,m3。dMV1为比例提升控制阀主阀阀芯导向部分直径,0.019 m;dMV为比例提升控制阀主阀阀孔直径,0.015 m;xRMV为两位三通比例换向阀主阀阀芯位移量,m;CdPRV为定差减压阀出油节流口流量系数,CdPRV=0.65;nPRV为定差减压阀圆孔式节流孔数目,6;d为定差减压阀节流圆孔直径,0.006 2 m;hPRV为定差减压阀节流口初始开口量,0.005 m;CdMV,主阀节流口流量系数,CdMV=0.65;wMV为比例提升控制阀主阀小矩形开口时的阀口面积梯度,0.010 9 m;xMV0为比例提升控制阀主阀开口重叠量(即不灵敏区),m;xMV1为比例提升控制阀主阀小矩形开口时的最大开口量,m;dMV1为比例提升控制阀主阀阀芯导向部分直径,m;mPV为比例提升控制阀先导阀阀芯及其连接件的总质量,0.031 kg;FRPVD为两位三通比例换向阀电磁铁对先导阀阀芯的电磁力,N;BMPV0为比例提升控制阀先导阀阀芯相对主阀阀芯运动的粘性阻尼系数,N·s/m;lPV2为比例提升控制阀先导阀阀芯的导向长度,0.006 4 m;BPV为比例提升控制阀电磁铁铁芯运动的粘性阻尼系数,N·s/m;kPV为比例提升控制阀先导阀弹簧刚度,8 742 N/m;xPV0为比例提升控制阀先导阀弹簧预压缩量,0.000 4 m; CvPV为比例提升控制阀先导阀节流口的流速系数,CvPV≈0.980。fvRMV, FRMVs, fvRCV, qs2, fvPRV如式(6)~(10)所示。

(6)

(6)

(7)

(7)

(8)

(8)

(9)

(9)

(10)

(10)

式(6)~(10)中,BMV为比例提升控制阀主阀阀芯运动粘性阻尼系数,N·s/m;:CvMV为比例提升控制阀主阀节流口的流速系数,CvMV≈0.980;CdRCV为两位三通比例换向阀出油单向阀节流口流量系数,CdPV0=0.76;mRCV为两位三通比例换向阀出油单向阀阀芯和弹簧等效质量,0.022 5 kg;BRCV为两位三通比例换向阀中出油单向阀阀芯运动的粘性阻尼系数,N·s/m;kRCV为两位三通比例换向阀中出油单向阀弹簧刚度,N/m;xRCV为两位三通比例换向阀中出油单向阀阀芯位移量(向下运动为正方向),m。xRCV0为两位三通比例换向阀中出油单向阀弹簧预压缩量,m;CvRCV为两位三通比例换向阀中出油单向阀节流口的流速系数,CvRCV≈0.98。dRCV为两位三通比例换向阀出油单向阀(锥阀式)阀座孔直径,0.014 5 m;qRPV0为两位三通比例换向阀先导阀进油道阻尼孔流量,m3/s;xLMV为比例提升控制阀主阀阀芯位移量,m;qRMV为两位三通比例换向阀主阀节流口流量,m3/s。dPV0为比例提升控制阀先导阀进油道阻尼孔直径,3.5´10–4 m;mPRV为定差减压阀阀芯及其组件的等效质量,0.181 kg;pPRV2为定差减压阀高压控制油腔油液压力,Pa;pPRV1为定差减压阀低压控制油腔油液压力,Pa。kPRV为定差减压阀弹簧刚度,13 591 N/m;mPRV为定差减压阀阀芯及其组件的等效质量,kg;xPRV0为定差减压阀弹簧预压缩量,0.017 7 m;BPRV为定差减压阀阀芯运动的粘性阻尼系数,N·s/m;mPRV为定差减压阀阀芯及其组件的等效质量,0.181 kg;LPRV为定差减压阀阀芯的密封长度,0.016 5 m;mPRV为定差减压阀阀芯及其组件的等效质量,0.181 kg。

3 电液提升器比例提升阀性能仿真

为了分析比例提升阀的稳态工作特性以及随阀芯位移和负载压力阶跃变化时的动态响应特性,应用MATLAB的Function自定义函数模块针对每一个状态量的微分方程进行模块化处理,并根据各个状态量之间的相互作用关系建立比例提升阀仿真模型,如图3所示,模型参数取值与试验系统一致,模型求解采用四阶龙格-库塔算法。

图3 比例提升阀仿真模型

Fig.3 Simulation modeling of proportional raising valve

3.1 比例提升阀稳态特性仿真结果分析

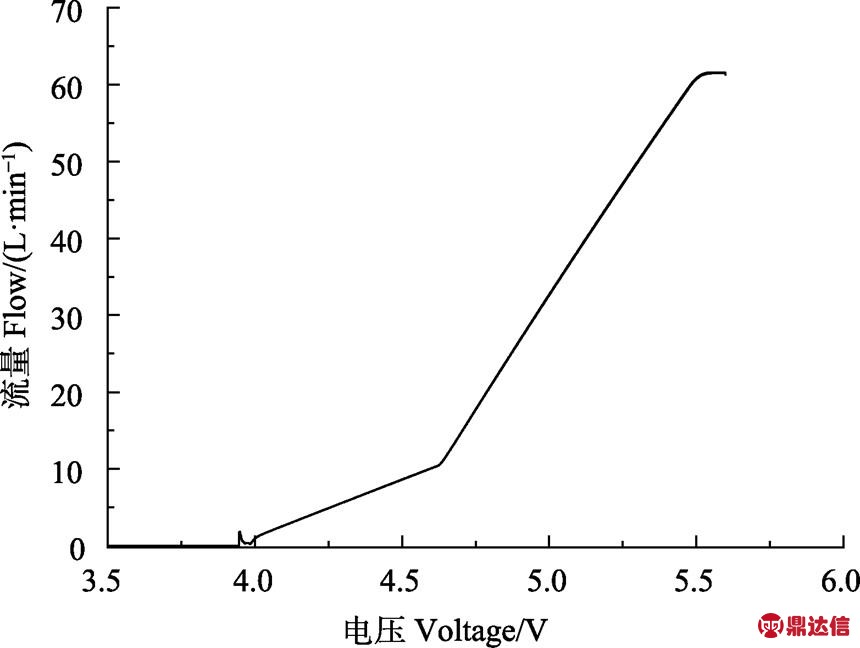

比例提升控制阀的稳态流量特性曲线如图4所示,其死区电压约为0.9 V,分析其原因:死区电压与比例提升阀中先导阀弹簧预紧力、电磁线圈产生的反电动势及主阀芯节流口不灵敏区等因素有关。在驱动电压3.9 V附近,受定差减压阀压力调节的影响,比例提升阀输出流量出现微小波动。当驱动电压达到5.5 V时,最大流量约为62 L/min,与两位三通比例换向阀产品性能接近。

图4 比例提升阀稳态流量特性曲线

Fig.4 Steady-state flow of proportional raising valve

3.2 比例提升阀动态特性仿真结果与分析

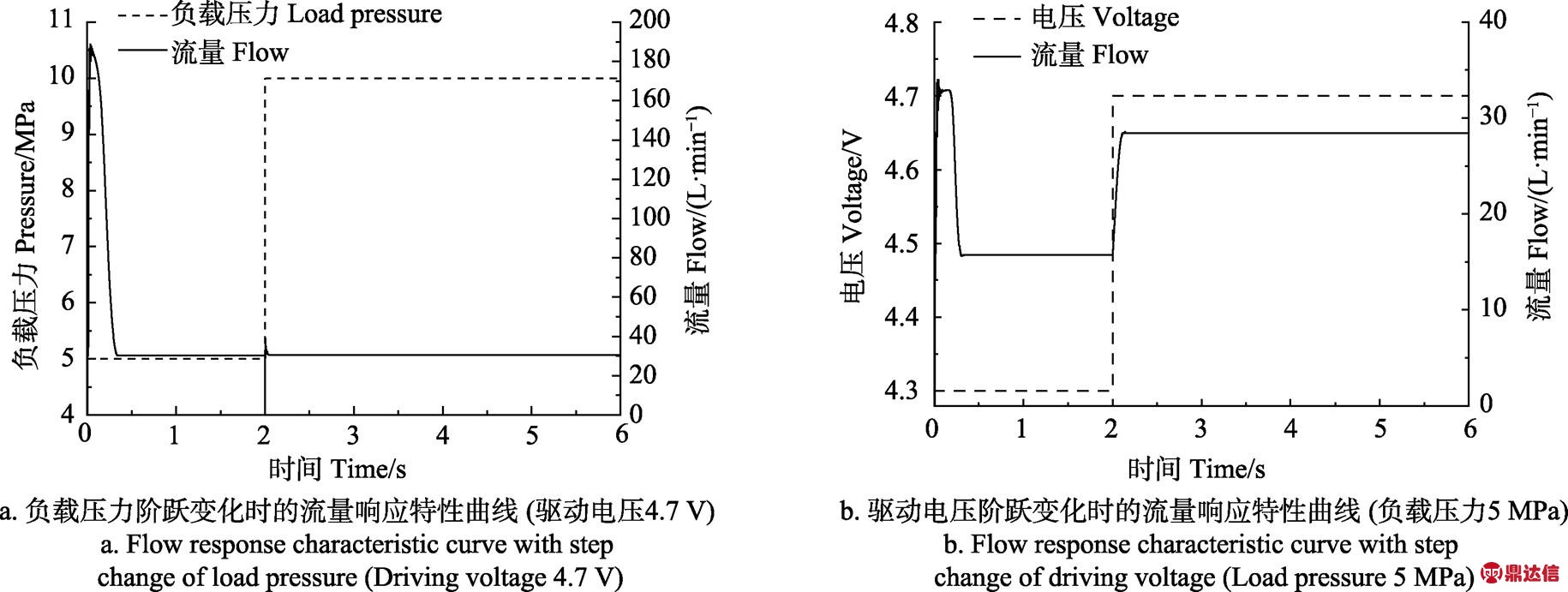

1)比例提升阀驱动电压不变,负载压力阶跃变化时的流量响应特性

给定比例提升阀驱动电压4.7 V,供油压力20 MPa,仿真时间6 s,得到比例提升阀在负载压力由5~10 MPa阶跃变化时的流量响应特性曲线如图5a所示。由图5a可知,比例提升阀系统流量在定差减压阀没有及时调压前迅速增加,经过定差减压阀压力补偿后,系统流量稳定在30 L/min左右,调整时间约为0.3 s,当负载压力在2 s处阶跃变化时,系统流量经迅速波动后稳定在30 L/min左右,调整时间小于0.1 s。由此可得,所设计的比例提升阀具有压力补偿功能,系统稳态流量不受负载波动的影响,仅与驱动电压有关。

2)比例提升阀负载压力不变,驱动电压阶跃变化时的流量响应特性

给定比例提升阀负载压力5 MPa,供油压力10 MPa,仿真时间6 s,得到比例提升阀在驱动电压由4.3~4.7 V阶跃变化时的流量响应特性曲线如图5b所示。由图5b可知,比例提升阀系统流量在定差减压阀没有及时调压前迅速增加,经过定差减压阀压力补偿后,系统流量稳定在15 L/min左右,调整时间约为0.25 s,当驱动电压在2 s处阶跃变化时,系统流量按线性规律平稳增加到 28 L/min左右,调整时间约为0.2 s。由此可知,比例提升阀在负载压力不变的情况下,可通过改变驱动电压实现良好的动态调速功能。

图5 比例提升阀流量响应特性仿真结果

Fig.5 Simulation results of flow response characteristics of proportional raising valve

4 电液提升器比例提升阀性能试验

4.1 试验方案

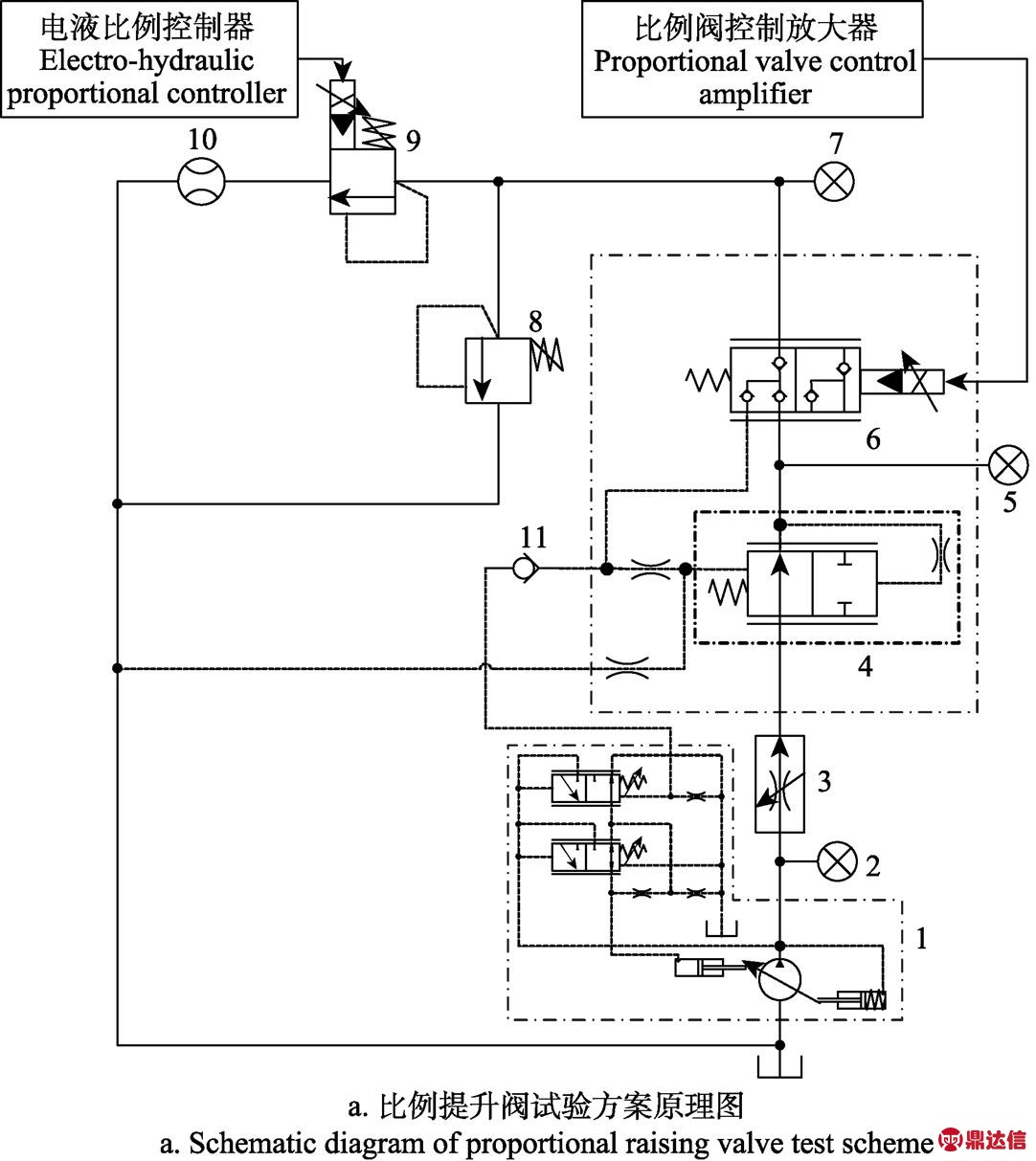

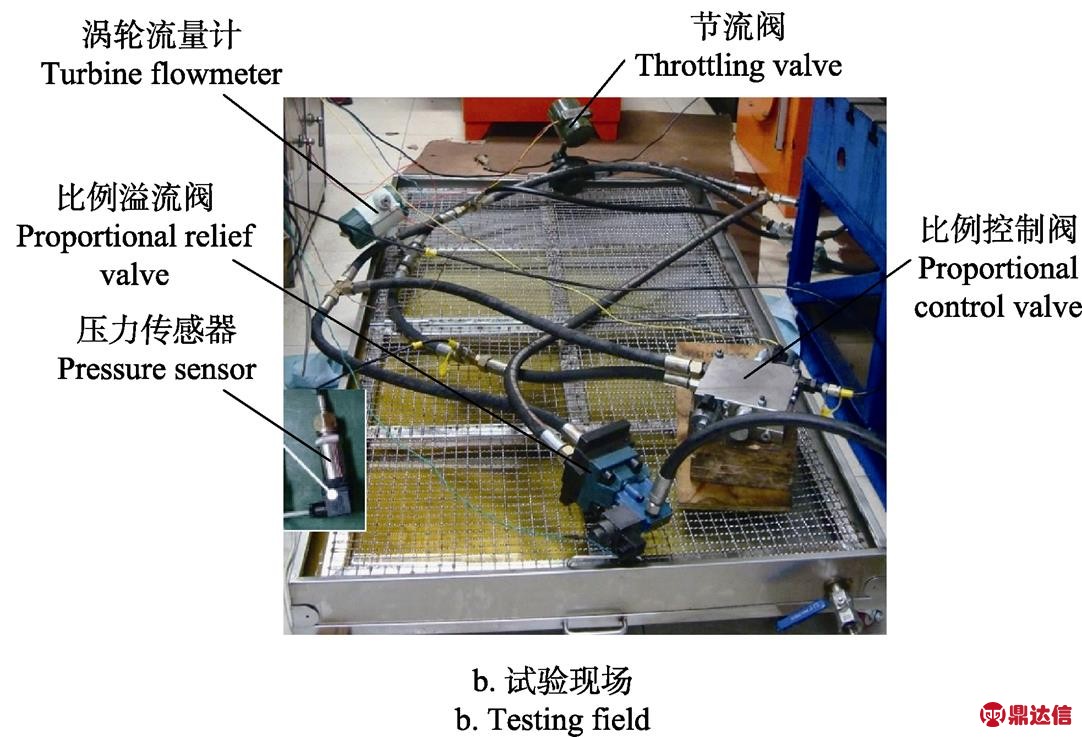

为了验证比例提升阀数学模型和仿真分析的正确性,搭建了闭心式负载敏感液压系统室内试验平台。平台负载提升液压回路主要由负载敏感变量泵、节流阀、定差减压阀、两位三通比例换向阀和比例溢流阀串联组成,比例提升阀试验方案原理及试验现场如图6所示。比例溢流阀用于模拟负载压力;安全溢流阀用于液压系统过载保护,设定开启压力为20 MPa。其中,比例溢流阀开启压力和比例提升阀阀芯开度可分别通过电液比例控制器和比例阀控制放大器进行实时控制。

压力传感器采用德国米科MIK-P300型压力传感器,测压范围为0~30 MPa,24 V电源供电,输出信号为4~20 mA电流信号,整体响应时间为20 ms。智能变送仪用于接收压力传感器输出的4~20 mA电流信号,实时显示油压数值,并可变送输出1~5 V电压信号。流量传感器采用TLW- 15G型涡轮流量传感器,压力范围0~25 MPa,量程为0~100 L/min,24 V电源供电,输出信号为4~20 mA电流信号,可外接250 W电阻转换为1~5 V电压输出。压力和流量传感器信号可通过NI采集卡实时传输到PC机中,并通过LabVIEW程序界面实时显示传感器输出信号变化曲线。比例阀控制放大器用于控制海德福斯插装式比例阀,采用9~32 V电源供电,输入电压范围为2.5~5 V,输出比例线圈驱动电流范围为0~1.2 A,最大输出电流为2 A。

比例溢流阀选用华德液压生产的DBEM2-30B/ 315YM型锥阀式先导比例溢流阀,通径为25 mm,允许通过的最大流量为600 L/min,可提供的最大开启压力为31.5 MPa。可根据VT-2000BS40G型电液比例控制器输出的电流信号无级调节比例溢流阀的开启压力,采用24 V电源供电,其控制电压为0~9 V,输出先导电流为100 mA,最大电流为800 mA。

4.2 试验结果与分析

4.2.1 稳态流量特性

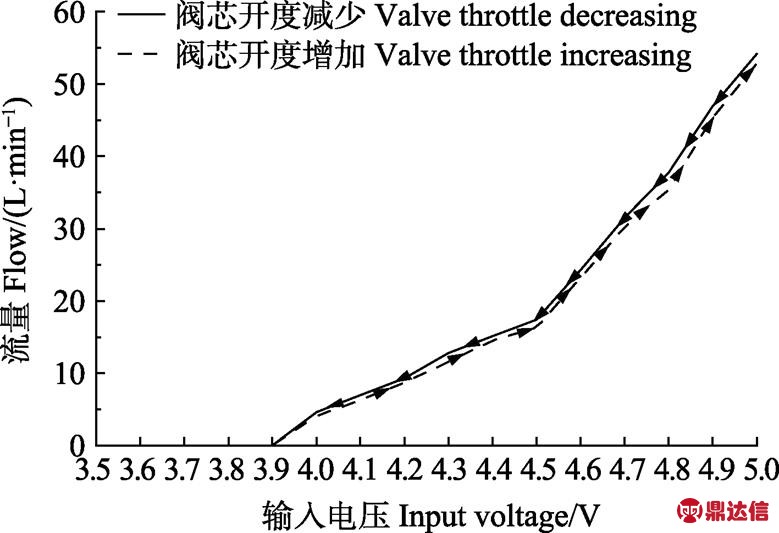

由于比例提升阀液压系统回路流量只与两位三通比例换向阀主阀芯开度有关,调节比例溢流阀开启压力,将负载压力维持在8~10 MPa之间,改变比例阀控制放大器输入电压,得到比例提升阀在阀芯开度由大变小再由小变大过程中的系统稳态流量特性曲线,如图7所示。

1. 负载敏感变量泵 2,5,7. 油压传感器 3. 节流阀 4. 定差减压阀 6. 两位三通比例换向阀8. 安全溢流阀 9. 比例溢流阀10. 流量传感器 11. 负载反馈单向阀

1. Load sensitive variable pump 2, 5, 7. Oil pressure sensor 3. Throttle valve 4. Differential pressure reduction valve 6. 2 position-3 way proportional directional valve 8. Safety relief valve 9. Proportional relief valve 10. Flow sensor 11. Load feedback one-way valve

图6 比例提升阀流量响应特性试验平台

Fig.6 Proportional raising valve flow response characteristics test platform

图7 比例提升阀负载压力8~10 MPa时的稳态流量曲线

Fig.7 Steady-state flow of proportional raising valve at load pressure between 8-10 MPa

由图7可知,比例提升阀随输入电压变化的稳态流量受主阀芯节流口几何结构的影响,先后经历了死区、流量缓慢增加和流量快速增加3个阶段。当输入电压达到5 V时,比例提升阀最大流量达到60 L/min左右,稳态流量回程误差不到5%。同时,该阀试验数据与稳态流量仿真数据吻合度较好,最大流量误差约为3.33%,满足电液提升器在提升悬挂农具过程中对比例提升阀输出流量的要求。

4.2.2 动态特性

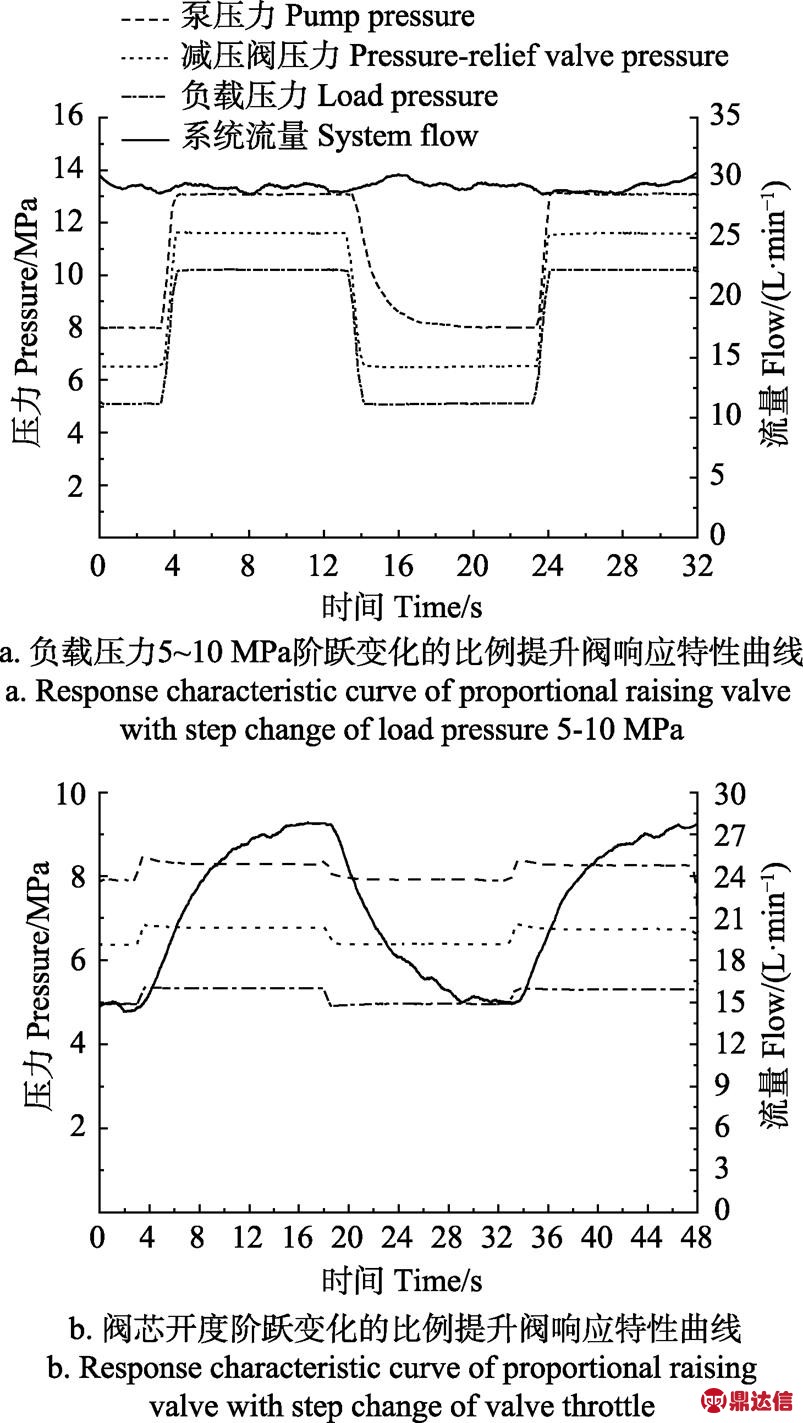

比例提升阀输入电压为4.7 V,由电液比例控制器控制比例溢流阀开启压力产生从5 到10 MPa的阶跃变化,得到比例提升阀负载压力、定差减压阀出口压力及系统流量的动态响应特性曲线如图8所示。

图8 比例提升阀流量响应特性试验结果

Fig.8 Experimental results of flow response characteristics of proportional raising valve

由图8a可知,负载压力发生5~10 MPa的阶跃变化时,定差减压阀出口压力由6.5 MPa阶跃变化到11.5 MPa,建压时间约为0.5 s,平均补偿压力约为1.5 MPa,系统流量在负载压力阶跃变化时维持在30 L/min左右,与仿真数据基本一致。由此可知,比例提升阀具有良好的负载压力补偿及稳态调速特性,满足电液提升器在提升农具过程中实际工况要求。

当电液比例控制器控制比例溢流阀开启压力为 5 MPa,比例提升控制阀输入电压在4.3~4.7 V之间以30 s为周期进行阶跃变化时,得到比例提升阀负载压力、定差减压阀出口压力以及系统流量的动态响应特性曲线如图8b所示。由图8b可知,在比例提升阀输入电压阶跃变化时,系统流量由15 L/min阶跃变化到27 L/min,与仿真数据基本吻合,系统流量误差为3.57%;受比例提升阀液压系统回油背压的影响,负载压力和定差减压阀出口压力几乎同步阶跃变化,阶跃变化量约为0.5 MPa,平均压力值分别为5.25和6.75 MPa。

5 结 论

1)针对重型拖拉机电液提升器田间作业环境和作业要求,设计了比例提升阀负载敏感液压系统回路,并基于板式阀设计理念,研制一套电液提升器插装式比例提升阀。

2)建立了基于边界条件的比例提升阀非线性数学模型,搭建MATLAB/Simulink模型,并对比例提升阀的动、静态性能进行仿真分析,仿真结果表明:在静态性能方面,两位三通换向阀进油压力稳定后始终高出负载压力一定值,约为1.5 MPa,系统稳态流量仅与驱动电压有关,最大流量约为62 L/min,比例提升阀具有良好的负载压力补偿和稳态调速特性;在动态性能方面,当负载压力阶跃变化时,比例提升阀系统输出流量波动小,调整时间短,受负载变化影响小,当驱动电压阶跃变化时,比例提升阀动态调速性能良好。

3)搭建闭心式负载敏感液压系统试验平台,试验结果表明:比例提升阀稳态流量输出先后经历死区、流量缓慢增加和流量快速增加3个阶段,最大流量达到60 L/min左右,回程误差不到5%。当负载压力阶跃变化时,比例提升阀补偿压力约为1.5 MPa,液压冲击小,系统流量输出平稳;当驱动电压阶跃变化时,比例提升阀动态调速特性良好,满足重型拖拉机电液提升器田间作业需求。