摘要: 电驱动履带车辆具有良好的运动可控性,同时可借助电气制动缓解传统履带车辆制动系统负荷重、寿命短的问题,是履带车辆实现无人驾驶的理想驱动方式。通过对某电驱动履带车辆制动系统的无人化设计研究,提出了一种机电联合制动系统线控化的完整技术方案。该方案采用一种改进的三段式机械- 电气制动结合方式,并在保证既定制动性能前提下按照最大化制动能量回收的原则,给出了相应的机械- 电气制动力分配策略。按照该方案进行平台搭建后,进行了制动性能实车试验,验证了该系统具有良好的制动性能和工作稳定性,可在充分满足国家军用标准对军用履带车辆制动性能要求的同时,保证整体效率在25%左右的动能转化效率。

关键词: 履带车辆; 电驱动; 机电联合制动; 线控化

0 引言

传统履带车辆制动功能的实现方式与普通民用车辆一致,即通过摩擦式制动器将车辆的动能转换为热能,同时分离离合器、切断动力供应。但不同于普通民用车辆的是,履带车辆质量较重,行走系统在制动过程中承受的负荷极大,致使其制动相关部件的尺寸普遍较大、寿命普遍较短。而电动车辆则可利用电机再生制动特性,在制动时产生一定的能量回收效果 [1]。因此将电气制动和机械制动结合,并加以线控设计和控制,可有效改善履带车辆制动性能,良好地契合无人驾驶技术在履带车辆上实现的过程中对底盘的易控性要求。

具体来看,电气制动响应迅速,高速时可回收部分制动能量,但电机在低速时制动效果微弱。并且一般电机为克服起步阻力均以低速高转矩,高速低转矩为原则设计,在高速制动时难以提供足够的制动转矩;传统机械摩擦制动的制动效能在各种车速下更加稳定有效,但过多的高速制动将缩短制动器寿命,且频繁制动导致的温升会降低制动效能。

关于电机制动与机械制动在履带车辆上匹配的问题,由于我国电驱动履带车辆起步较晚,相关研究资料相对较少,二者的结合方式主要分为两种:一是速度分段式[2-3],即根据两种制动方式在不同车速下的性能特点,在不同车速区间采用不同的结合方式;二是采用模糊控制算法,以驾驶员意图[4]、车速[4-5]、动力电池荷电状态(SOC)[4-5]等变量作为模糊输入,对两种制动力进行更细致的分配。比较来看,前者逻辑简单清晰,易于实现和控制,但鉴于后者更细致复杂的控制逻辑,必然会牺牲一定的制动平稳性和乘坐舒适性。经过对以上文献[2-5]的分析可以发现,前期相关研究大多停留在理论分析、模型仿真以及硬件在环仿真的层面,未能结合实际电机特性及相应的车辆性能设计需求给出切实可行的完整技术方案。另外,关于履带车辆机电联合制动系统如何实现线控控制的问题,尚未见到相关研究。

本文结合某电驱动无人履带车辆的实际研制过程,针对军用无人驾驶技术相对制动的平稳性和舒适性而言更重视机动性、可控性的设计目标,提出了更加适用于线控的改进三段式机电联合制动结合方式,并给出各个阶段具体的制动力矩分配策略。然后对整个系统进行基于控制器局域网络(CAN)通信的线控设计。最后通过对实车制动试验数据进行分析,得到了该线控联合制动系统的响应速度、制动性能、能量回收性能等特性,相关指标完全满足国家军用标准对军用履带车辆的制动性能要求,并能实现一定的制动能量回收。

1 线控联合制动系统整体设计与分析

1.1 整体设计布局

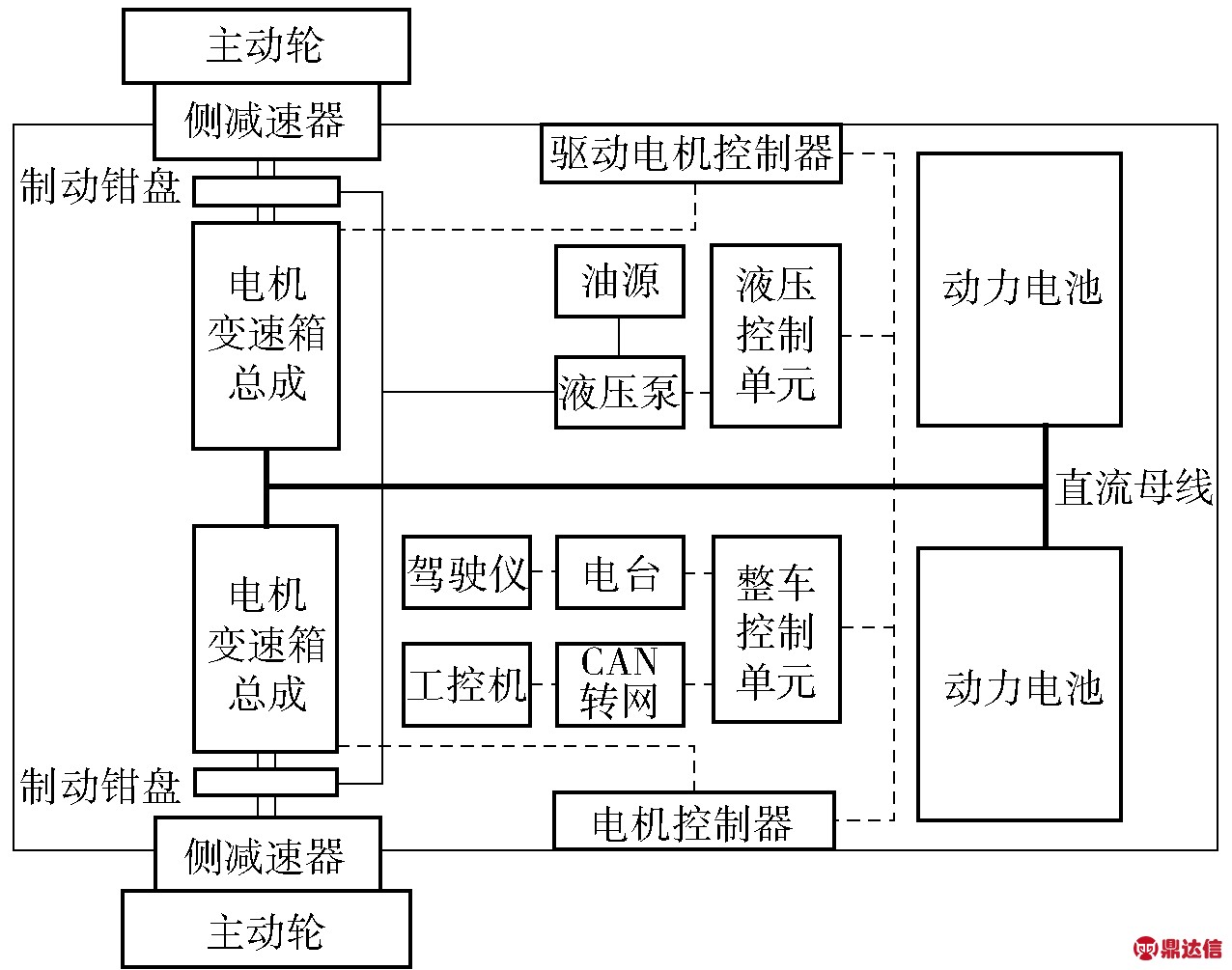

图1显示了线控联合制动系统在车辆上的实际布局,其中虚线为控制线,细实线为液压油路,粗实线为电机直流母线。

图1 线控联合制动系统整体布局示意图

Fig.1 Overall layout of brake system

如图1中所示,该系统主要分为电机制动部分和液压制动部分。电机制动部分由驱动电机、驱动电机控制器、动力电池等部件组成。在进行整车能量管理系统设计时充分考虑制动过程中的能量回流负载,因此电机制动采用最为理想的再生制动方式。在实际制动过程中,驱动电机控制器接收到上层控制器的线控信号,控制电机产生与其当前运转方向相反的反向转矩,电机克服该反向转矩做功,车速降低;由此产生的电流经过电流母线向动力电池充电,实现部分能量回收。

液压制动部分由液压控制单元、液压泵、制动管路、油源、轮缸压力传感器等部件组成,其线控实现较电机制动相对复杂。具体的工作原理如图2所示[6]。

图2 线控联合制动系统原理图

Fig.2 Schematic diagram of drive-by-wire of hydraulic brake system

液压控制单元在接收到上层控制器下发的包含使能指令和期望制动油压的线控信号后,将其与压力传感器采集到的实时轮缸油压进行对比,若期望油压高于实时油压,则液压控制单元触发内置电机驱动油泵动作;同时打开常闭的吸入阀,制动油液从油源中被吸入,经过常开的增压阀到达制动轮缸,建立起制动压力。在期望油压建立后,电机停止动作,增压阀关闭,即可维持油压稳定。制动需求满足后,常闭的减压阀和吸入阀打开,油液回流至主缸,制动压力消失。

1.2 控制系统介绍

图1中同样显示了与线控机电联合制动系统相关的各个控制器之间的控制关系。

从图1中可以看到,制动信号的信号源有两个:一个是规划工控机,对应无人驾驶状态。该状态下规划决策系统通过分析感知系统所获取的环境信息并得出制动需求后,下发制动使能信号和数值在0~100之间的期望制动程度到底层CAN网;另一个是遥控驾驶仪,作为该系统在有人驾驶状态下的信号源,留出无人驾驶系统接收人工干预的接口,用于紧急制动等特殊状况下的人工控制。其线控信号的形式同上,不再赘述。

图1中整车控制单元为制动控制策略实现的硬件平台,负责接收工控机或遥控驾驶仪的制动信号,将其解析为对应的电机负转矩值或轮缸压力后下发给对应的下一级控制器。具体信号以CAN协议的标准帧传递,共计6帧报文即可满足通信需求。

1.3 制动百分比信号解析

1.2节所述制动百分比信号是1个0~100之间的变量,表示需求制动程度的大小,最终要与机电联合制动系统中真正可控的电机负转矩和液压管路压强建立起确定的对应关系。

车辆制动需求一般有以下4种:1)车辆行驶过程中为降低车速而进行的减速制动;2)为将车辆由行驶转为静止的停车制动;3)紧急情况下快速停车的紧急制动;4)为实现车辆稳定停放的驻车制动。其中减速制动过程和紧急制动包括在停车制动过程内[3],而驻车制动功能一般由额外的机构实现,因此本文着重分析停车制动过程。

首先已知电驱动履带车辆制动过程中的动力学模型[7]如下:

(1)

式中:δ为质量增加系数;m为车辆总质量;v为车速;Fe、Fm、Fmotor分别为行驶环境、机械制动、电机制动提供的阻力,

(2)

f为滚动阻力系数,g为重力加速度,α为路面坡度,CD为空气阻力系数,A为迎风面积。

从(1)式可知,机械制动与电机制动的效果均以折算到主动轮上的阻力转矩值体现。其中电机制动转矩可由(3)式得到:

(3)

式中:Tmotor为电机转矩,作用在主动轮传动轴上,其具体大小可由电机制动器直接控制;rb为主动轮半径;ic和ib分别为侧减速器传动比和变速器传动比。

机械制动转矩值[8]可由以下各式确定:

(4)

Tμ=FpμRe,

(5)

(6)

式中:Tμ为由摩擦式制动器产生的阻力转矩,同样作用在主动轮传动轴上; Fp为制动钳盘之间的压力,由制动轮缸压力推动活塞使制动钳压紧制动盘产生;μ为摩擦片的滑动摩擦系数;Re为制动盘有效半径;p为轮缸压力,可由液压控制单元根据线控制动百分比信号实现直接控制;d为活塞直径。这样,便可以折算到主动轮上的制动转矩大小为结合点,建立起线控制动百分比信号与机械制动转矩以及电机制动转矩之间的对应关系。在实际操作中,考虑到制动开关的误触、传感器零漂等因素,将制动百分比0~10设置为空行程,100以及更大的制动百分比(或因传感器误差引起)均认为是紧急制动信号,触发车辆机械和电机制动的最大制动能力,中间部分则进行线性解析。

2 机电制动结合方式与制动力分配策略

机械制动与电机制动结合以及二者制动力矩分配的基本原则是保证既定制动性能,即制动过程平均减速度达到4 m/s2以上,然后以此为前提最大化制动能量回收,尽可能避免频繁持续的机械制动。换言之,制动过程中应引入更多的电机制动。另外,在制定具体的制动力结合方式与分配策略时,还应结合系统各个执行部件的实际性能。

通过总结某电驱动无人履带车辆制动系统的实际研制工作可知,在进行具体策略的制定时至少应考虑以下3个实际因素:

2.1 电机实际特性

图3显示了本文试验平台所选用的驱动电机外特性。从图3中可以看出,该驱动电机具有电机外特性的典型特征,即额定转速下基本呈现恒转矩特性,额定转速以上呈现恒功率特性。这种基本特征契合车辆启动低转速、高转矩的工况,但不利于高转速时进行制动。

图3 某电机实际外特性

Fig.3 Actual external characteristics of a motor

例如,当车辆以最高车速行驶时进行制动,电机制动仅能提供电机峰值转矩20%左右的阻力转矩。因此为保证车辆制动性能,需要在高速阶段引入机械制动,使车速迅速降低至电机的较高转矩区域。

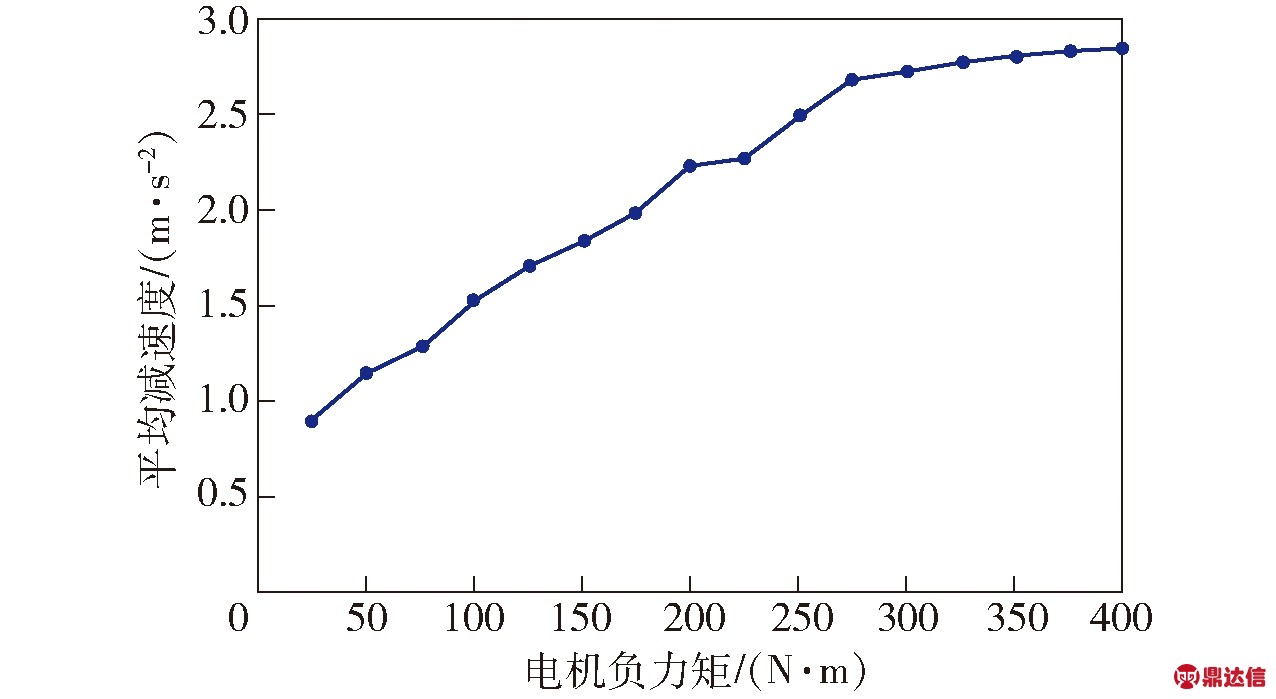

2.2 纯电机制动能力

为充分发挥电机制动能力,应根据实车测试确定纯电机制动性能与设计需求的制动能力之间的差距,然后用机械制动弥补该差距。

图4给出了最高车速下进行不同制动转矩的纯电机停车制动得到的平均减速度曲线。从图4中可以看出,250 N·m以上的制动转矩增加产生的边际效果不佳,原因上文已述及,即高转速下电机实际转矩不能达到期望转矩。因此结合上文讨论,在250 N·m制动转矩对应的电机转速以上引入短暂的机械制动。

图4 纯电机制动性能

Fig.4 Pure motor braking performance

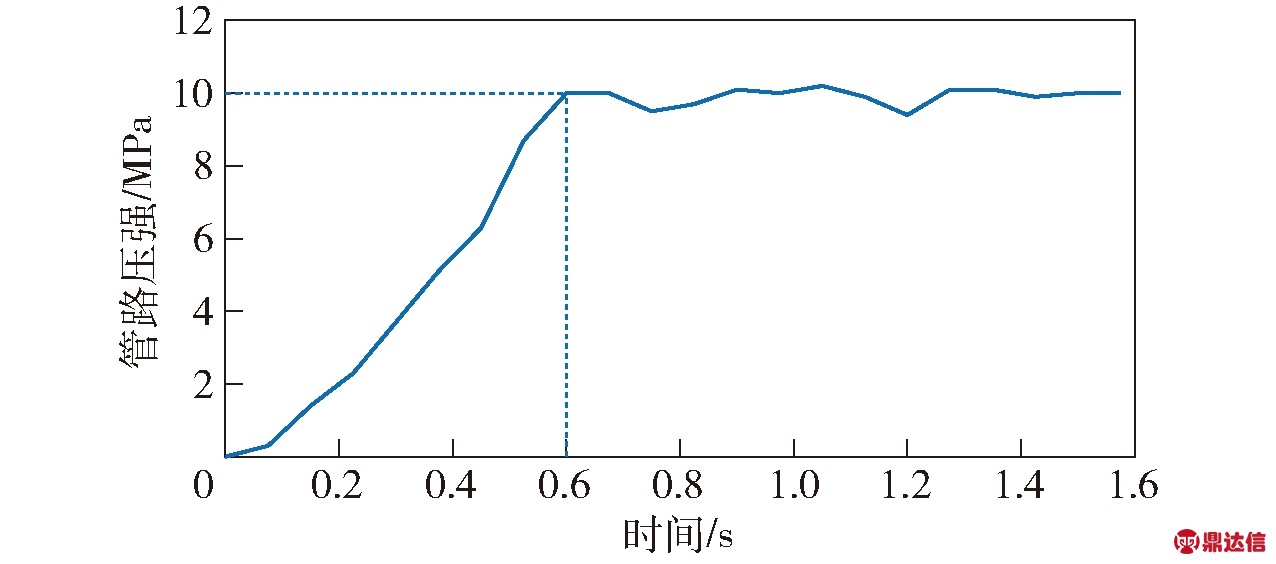

2.3 执行机构响应速度

高于执行机构响应速度的指令变化频率会使系统可控性变差。驱动电机对于电机控制器的控制指令响应几乎是实时的[9],但机械制动部件由于需要一定的压力建立时间,响应速度较慢,具体如图5所示。

图5 机械制动系统响应速度

Fig.5 Response speed of hydraulic brake system

通过向液压控制单元发送最大期望制动程度对应的压力10 MPa,测试整个机械制动系统的响应时间,结果如图5所示。由图5可看出,从指令发出到设定制动转矩产生耗时约为0.6 s,系统整体响应速度较慢,因此制动过程中采用动态调整策略[10],在这种硬件条件下并不具备很强的可操作性。反映到策略制定上,则是在制动过程中应避免分配系数的快速变化。

综合以上考虑,制定如下基于车速分段的机电制动结合方式:

第1阶段,电机工作在250 N·m对应的电机转速vmotor以上,总的主动制动转矩为

(7)

式中:Ttot为总的制动转矩;Tmotor,max为电机实时的峰值转矩;x为来自遥控驾驶仪的制动百分比信号;p′为最大制动百分比对应的管路压强。

从(7)式可以看出,在该阶段总的制动转矩由电机实时峰值转矩Tmotor,max与机械制动转矩Tμ两部分组成,其中Tμ由此时的制动百分比大小建立对应的管路压强确定。另外,实际操作中可在机械制动摩擦部件的磨损与制动性能下降两种负面效果之间权衡,适当调整最大制动百分比对应的管路压强p′,在实际操作中将p′设置为液压系统最大压强与制动百分比的乘积。

第2阶段,电机工作在vmotor和额定转速vr之间,有

(8)

在该阶段,总的制动转矩全部由电机提供,具体数值由线控信号结合当前转速下的峰值转矩确定。

第3阶段,电机工作在vr以下,有

(9)

式中:pmax为液压管路的峰值压力。

在该阶段,总的制动转矩全部由机械制动系统提供,具体数值由线控信号结合液压管路的峰值压力确定。

3 实车试验与结果分析

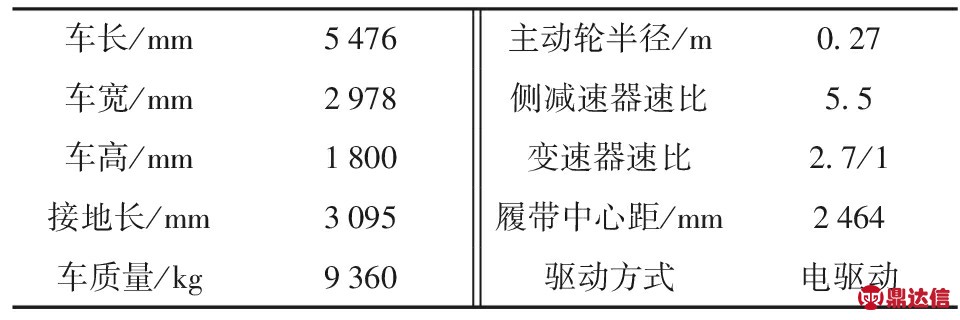

按照第2节的策略完成制动系统搭建后,进行本文试验平台的制动性能测试。试验环境条件参考国家军用标准GJB20016《军用履带式工程机械设计定型通用试验规程制动试验方法》,试验平台参数及试验路面参见图6与表1. 试验测试方法为在最高车速32 km/h下,通过遥控驾驶仪下发不同大小的制动百分比信号进行停车制动,然后根据试验结果分析车辆制动性能以及能量回收性能。

3.1 制动性能

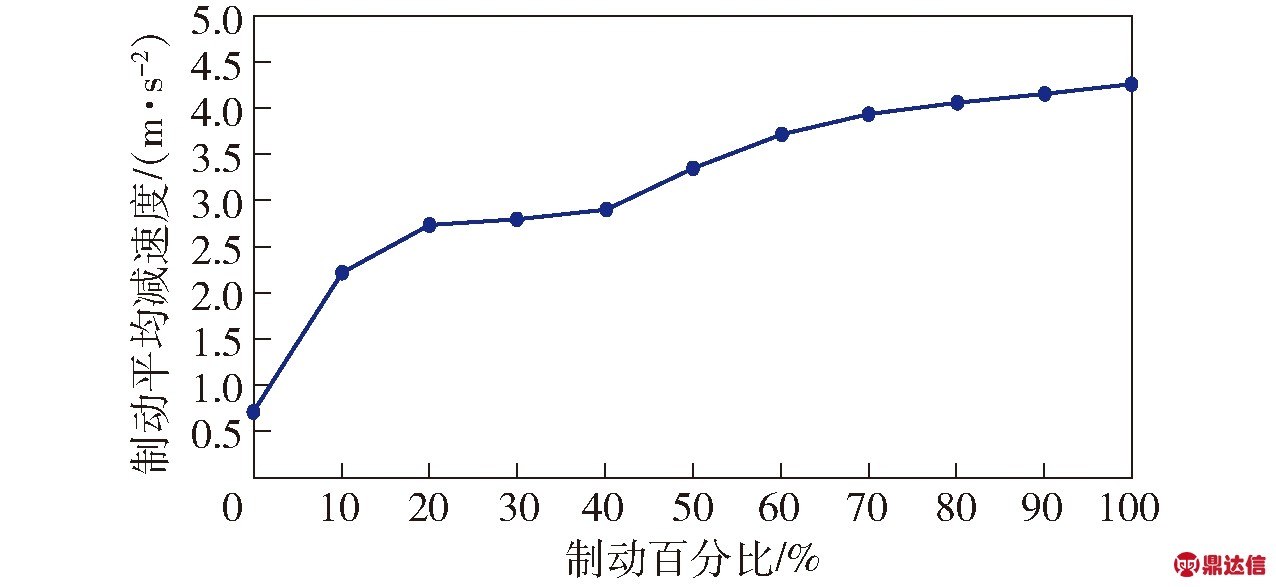

图7显示了按照第2节制定的联合制动策略实车试验得到的制动百分比与平均减速度关系。通过与图4进行对比可以看出,制动性能明显优于纯电机制动。而且在70%的制动百分比下即可满足4 m/s2的履带车制动性能要求。

图6 实车试验路面及平台

Fig.6 Test pavement and platform

表1 试验平台参数表

Tab.1 Test platform parameters

图7 制动百分比与平均减速度的关系

Fig.7 Braking percentage vs. brake deceleration

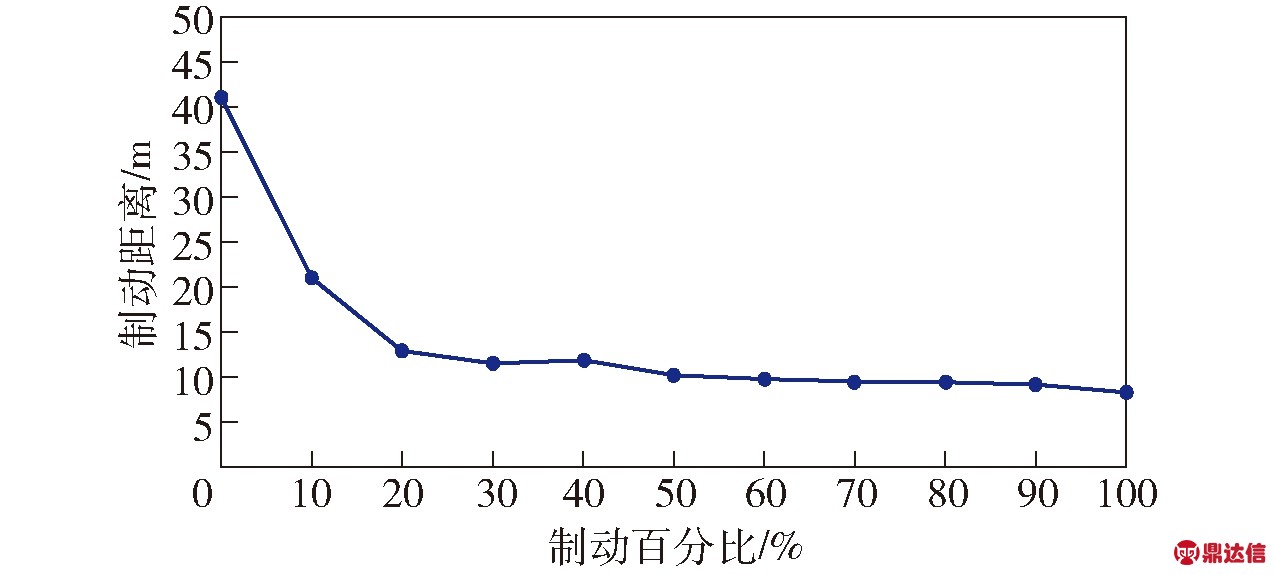

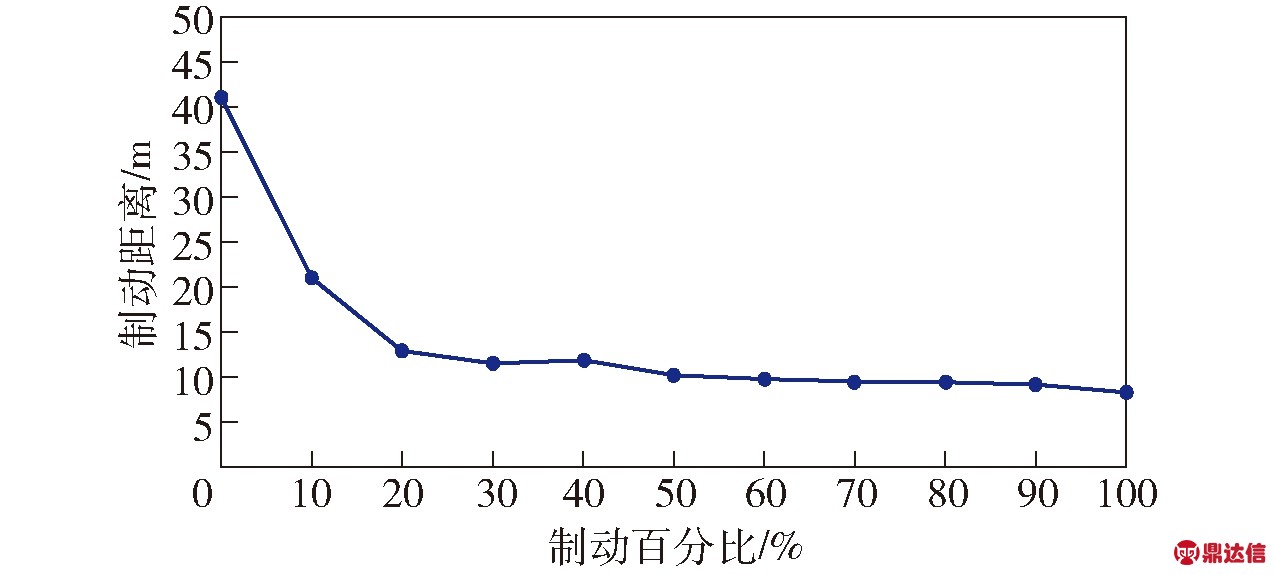

图8显示了制动百分比与制动距离的关系。

图8 制动百分比与制动距离的关系

Fig.8 Braking percentage vs. brake distance

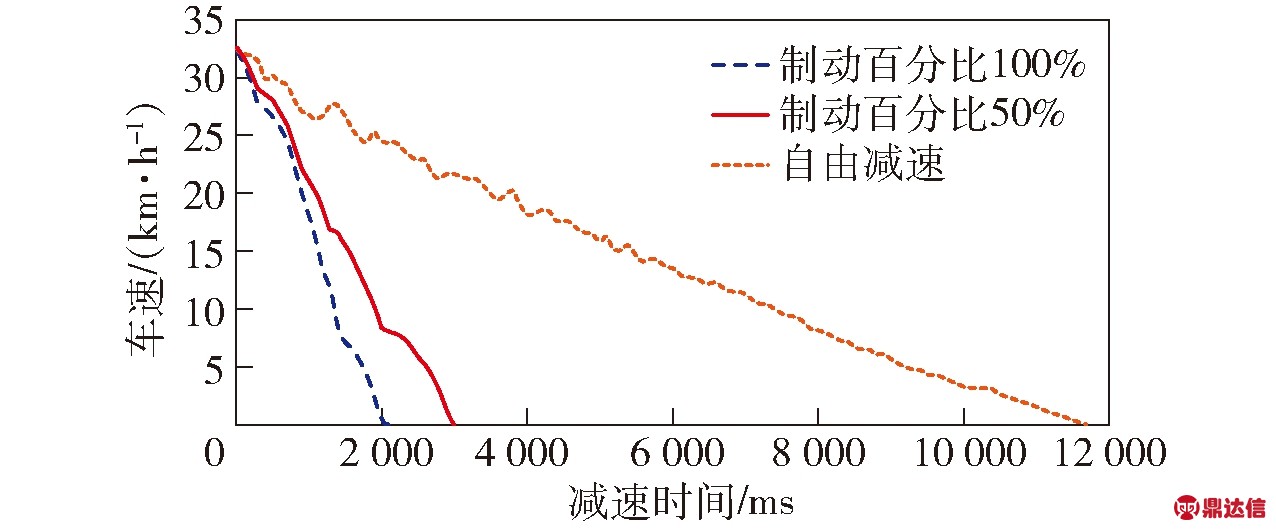

图9显示了本文试验平台进行自由减速,以及制动百分比分别为50%和100%时的车速随时间变化曲线。由图9可以看出较明显的三段式特征和较平稳的速度变化。

图9 典型减速过程的车速与时间曲线

Fig.9 Speed-time curves in typical deceleration process

3.2 能量回收性能

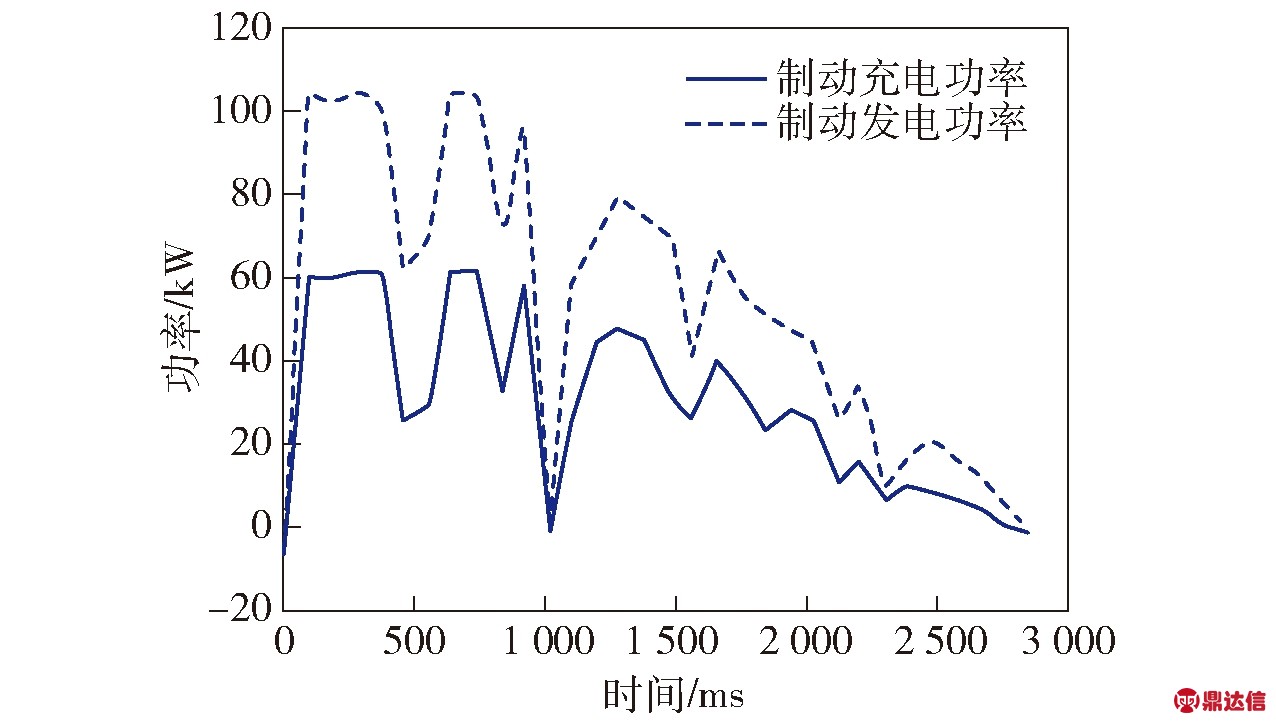

图10为制动百分比取100%的制动过程中制动发电功率和制动充电功率,其中制动发电功率是指制动过程中电机制动负转矩Tmotor与电机转速ωmotor的乘积,表示电机制动系统在车辆减速过程中获得的动能输入功率,即有

Ptot,g=Tmotorωmotor.

(10)

图10 制动过程能量回收效率

Fig.10 Energy recovery efficiency during braking

制动充电功率是指制动过程中电机直流母线上电压Umotor与电流Imotor的乘积,表示电机制动系统最终向动力电池输出的能量回收功率,即有

Ptot,c=UmotorImotor.

(11)

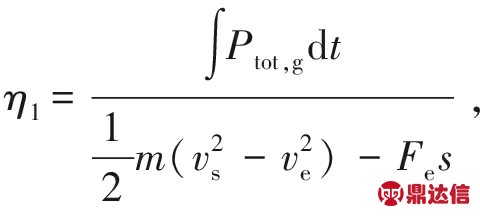

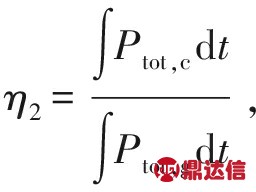

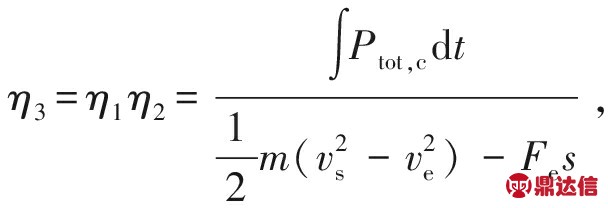

图10中的功率曲线对制动时间进行积分,然后按(12)式~(14)式[11]分别计算制动发电效率η1、制动转化率η2、以及制动充电效率η3,

(12)

(13)

(14)

式中:环境阻力Fe通过自由减速过程中的平均减速度与整车质量的乘积来近似得到,用于估算制动过程中环境阻力消耗的车辆动能;s为制动距离;vs与ve分别为制动开始、结束速度。

结合以上计算方式,在图6所示路面上,参考NEDC(New European Driving Cycle)工况中的PART II,即市郊循环进行制动试验。另外在实际操作时,将该循环中的设定车速按照120 km/h对应的32 km/h进行等比例缩放,以切合试验平台实际能力和履带车辆实际行驶工况。最后,分析试验数据,得到η1在43%左右、η2在58%左右、η3在25%左右。由此可以看出,制动发电功率较为可观,只是由于转化率的限制使得最终回收率较低。

4 结论

本文以某电驱动无人履带车辆制动系统的实际搭建过程为例,给出了一种针对电机实际特性、制动能力以及各个执行机构响应速度等因素设计履带车辆联合制动具体结合策略的完整思路。基于车速分段,得到的机电联合制动系统具有良好的可控性、易实现性以及易操作性。最后对该系统进行了实车试验,分析试验数据可知,该试验平台具有最大减速度为4.26 m/s2的制动能力和25%左右的动能转化效率,完全满足国家军用标准相关要求,充分验证了本文设计方案的有效性和实用性。