摘要:为了实现对矿井有害气体的有效监测和控制,本文基于非色散红外(NDIR)原理,设计了一种双组分气体传感器。重点提出了一种反射式气室,然后利用光学仿真软件LightTools对腔体内的光线传播方向进行了光线追迹分析,并对到达探测器4个接收面的光强分布进行了模拟分析,验证了该气室的可行性与优越性。在器件上选用电调制红外光源和热释电探测器,由单片机处理电信号并输出气体浓度信息,大大提高了检测精度。实验结果表明,该传感器能够准确检测0~2000ppm范围内的甲烷与二氧化碳气体浓度,满量程精度可达4.5%。可以满足矿井内甲烷、二氧化碳气体浓度检测的需要,具有广阔的应用前景。

关键词:NDIR;双组分;光学仿真;气体传感器

0 引言

随着工业生产的发展和人类生活水平的提高,人们对煤碳、天然气等的需求不断增加。矿井瓦斯就是在煤矿生产过程中从煤层、岩层、采空区中涌出产生的各种有害气体的总称,主要成分为CH4和CO2[1]。二氧化碳无色、无味、无毒,但含量过高时会使人神志不清,影响呼吸导致死亡。甲烷无色、无味、无臭,含量过高可使人窒息,且具有爆炸性与燃烧性,在实际的开采过程中很容易发生明火燃烧以及爆炸事故。因此,准确、快速地对CH4和CO2气体浓度进行实时检测,有利于维护煤矿开采工作安全运行,保障操作人员生命安全[2]。

常见的光学气体检测技术有光声光谱技术、光干涉技术以及非色散红外探测技术等[3]。随着红外探测技术的发展,基于非分光红外(NDIR)吸收法检测技术在价格、功耗、寿命、精度等方面有着明显的优势[4]。现有的红外气体传感器大多只能检测单一种类的气体,针对多气体检测的红外气体传感器的研究较少。国外,克兰菲尔德大学的Jane Hodgkinson等人将红外热辐射源、窄带滤波片、热释电传感器集成在圆柱形管壳中,设计了一种基于NDIR技术的CO2传感器[5]。国内,淮南师范学院的伍龙等人利用怀特池、滤光轮、红外光源、红外探测器等设计了一种气体测量系统,实现对CH4、CO2、CO三种气体浓度的测量,并应用于煤矿的井下检测,但其怀特池的基长为1250px,导致气体传感器整体体积较大,携带不方便,应用较局限[6]。因此,设计小型化传感器,实现多气体的同时检测成为迫切需要解决的问题。

本文针对目前大部分矿用瓦斯检测仪体积较大、只能检测单一气体的缺点,为实现对矿井有害气体的有效监测和控制,设计了一种双组分红外气体传感器。该系统采用单光源四光路的结构设计,可以同时监测CH4和CO2的浓度信息;并提出一种反射式气室,有效缩小气室体积,保证传感器的小型化。测试结果显示,该传感器可以满足矿井中非单一气体浓度检测的需要。

1 基本检测原理

1.1 朗伯-比尔定律

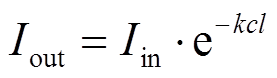

根据红外光谱理论,当红外光照射气体分子时,气体分子中某种基团的振动频率与红外光中某频率相同时,该频率的光能量被气体分子吸收。红外光的能量被气体吸收以后,对应的输出光强减弱[7],其吸收关系遵守朗伯-比尔(Lambert-Beer)定律,其表达式为:

(1)

(1)

式中:Iin表示入射光强度;Iout表示经待测气体吸收后的出射光强度;k表示气体对相应波长红外辐射的吸收系数;c表示待测气体浓度;l表示红外光穿过的光程长度[8]。

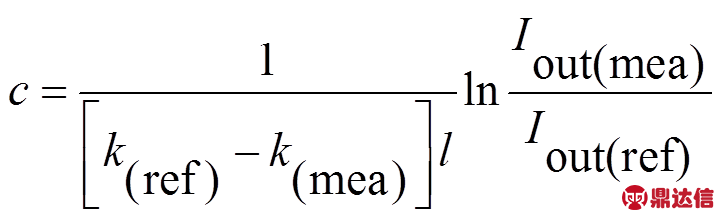

1.2 非分光红外差分检测模型

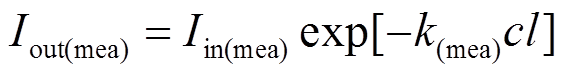

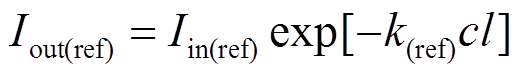

对于特定的待测气体,测量通道和参比通道的光路通过后,由朗伯-比尔定律[9]得,输出的光强分别为:

(2)

(2)

(3)

(3)

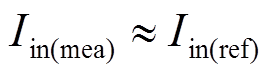

在实验中,测量通道和参比通道的光路由同一光源产生,则初始光强近似相等,即 。将(3)(4)两式相除,整理得如下数学模型:

。将(3)(4)两式相除,整理得如下数学模型:

(4)

(4)

可见,差分检测技术能够得到待测气体浓度,并在一定程度上消除光源抖动、光学器件污染等外界因素的影响,提高传感器的检测精度[10-11]。

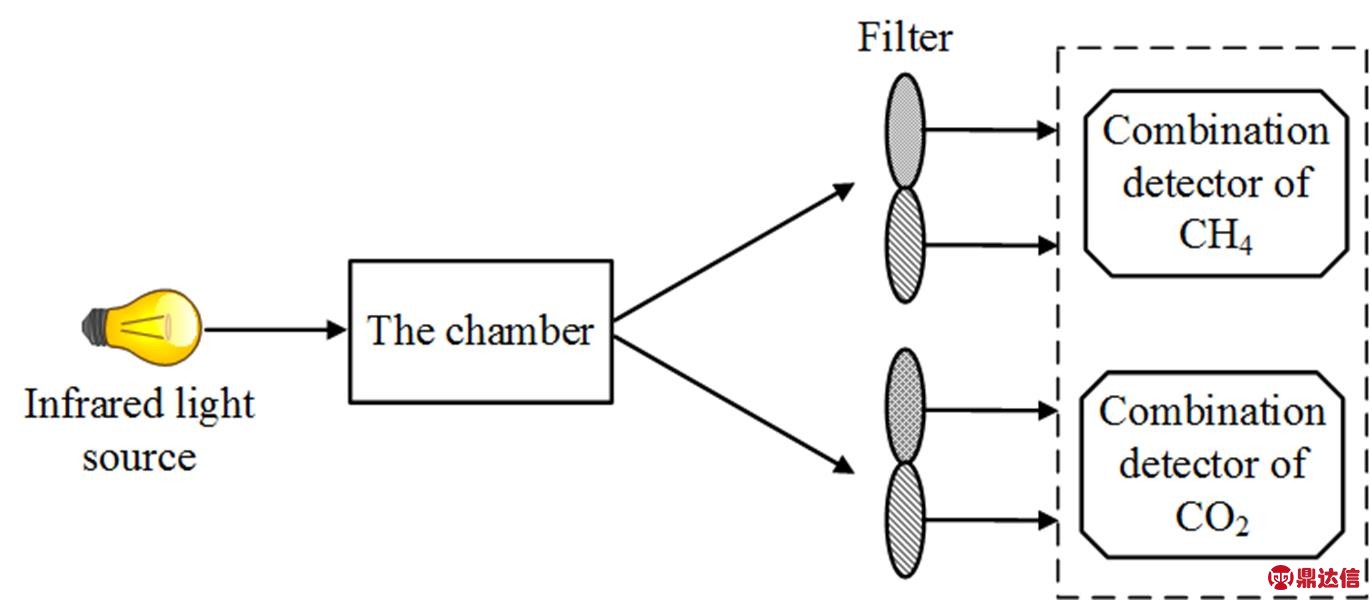

本装置需要同时检测气体CH4与CO2的浓度。CH4气体对波长3.35mm处的红外光有很强的吸收作用,CO2气体对波长4.43mm处的红外光有很强的吸收作用[12]。它们对4mm处的红外光几乎无吸收,因此选用4mm作为参比通道的波长。通过引入两条参比通道,设计了单光源四光路的结构,实现双组分气体体积分数的检测。检测模型如图1所示。本次设计中,将CH4气体的测量通道与参比通道滤光片集成设计,CO2气体采用同样的设计。CO2集成探测器和CH4集成探测器的设计保证了各气体测量的相对独立,一个探测器的故障不影响另一探测器的正常工作。

图1 气体检测模型示意图

Fig.1 Gas detection model diagram

2 气室设计与光路仿真

2.1 气室内腔设计

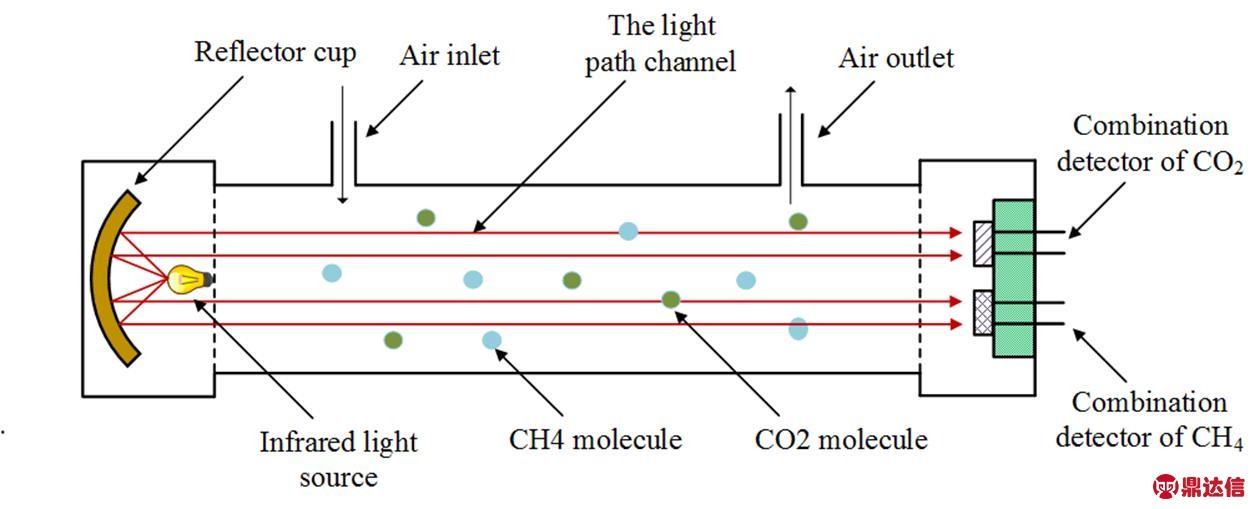

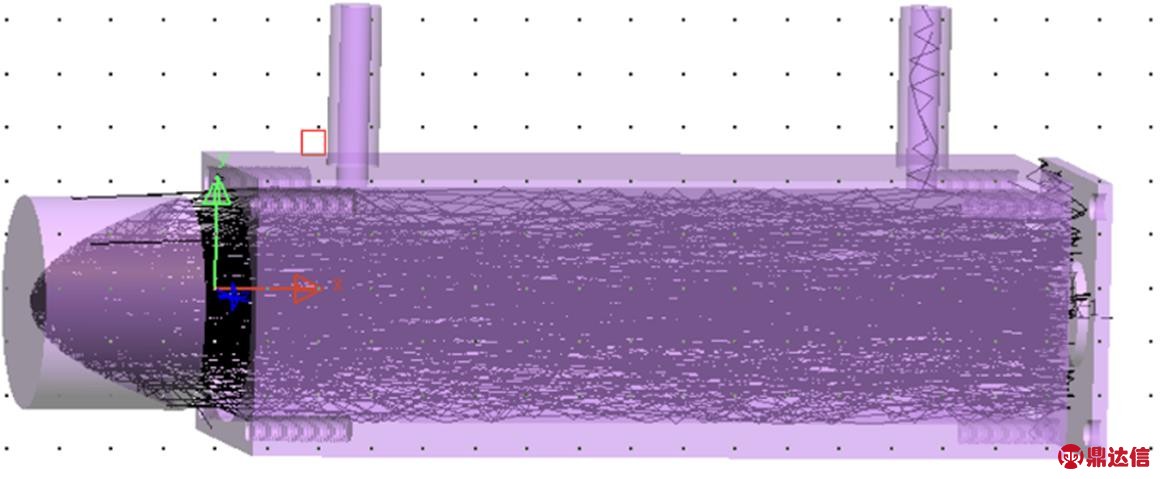

直射式采样气室如图2所示,气室的左侧安装有电调制光源,右侧安装有热释电探测器。红外光经过反光杯的反射后呈平行射出,被探测器接收。为减少红外光的损耗,需保证红外光源、探测器和反光杯都位于气室内腔的中心线上。直射式气室的内腔结构简单,便于设计、安装。但是其光路长度完全取决于气室内腔长度,在需要保证光程长的前提下,气室设计体积较大,无法满足传感器小型化的要求。因此,本文提出一种反射式气室。

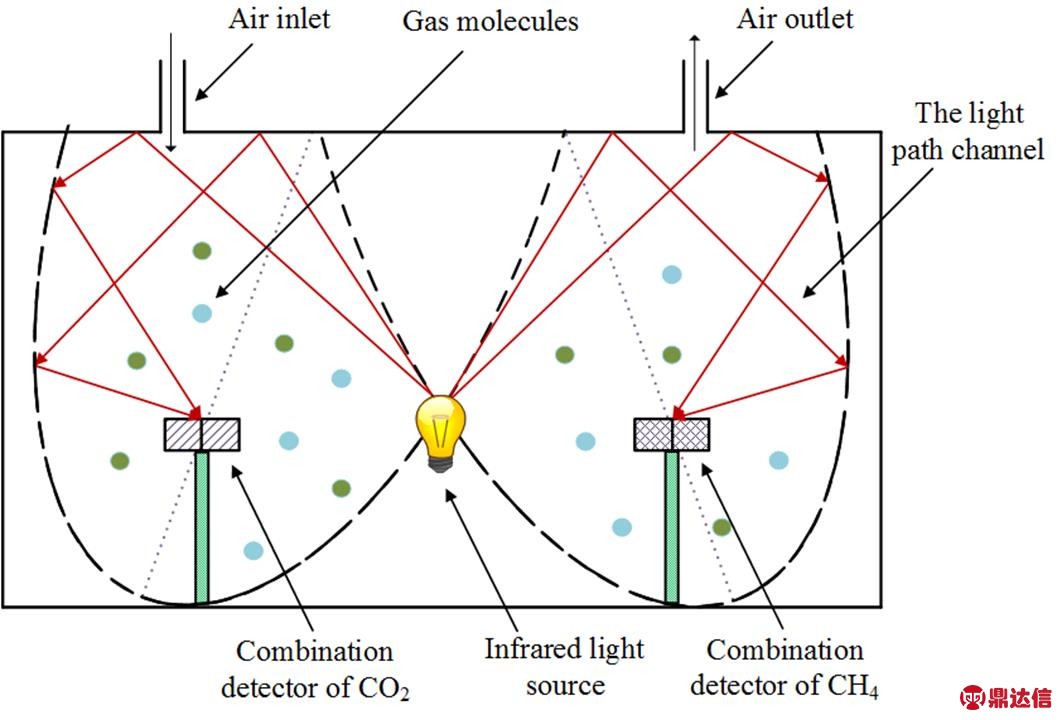

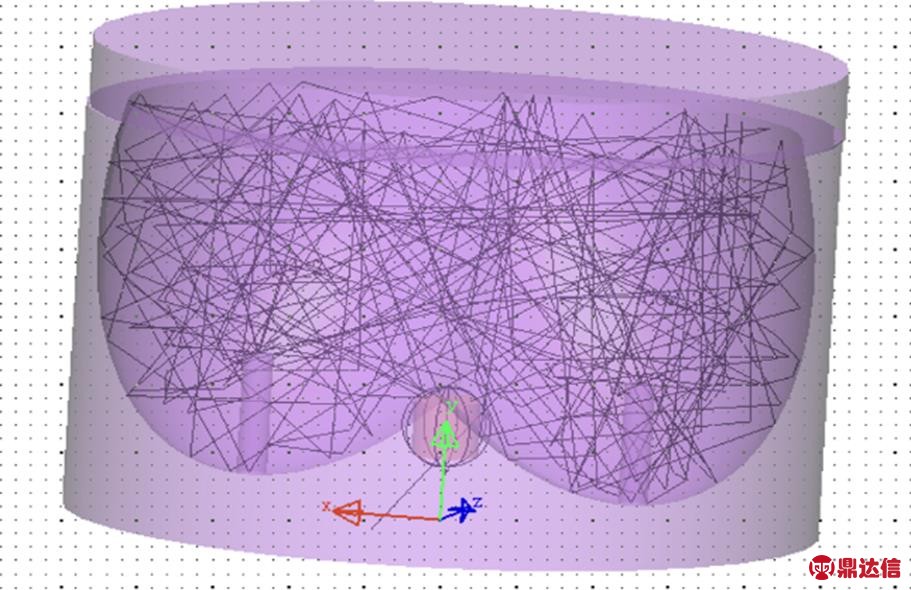

反射式采样气室如图3所示,气室的中心处安装有电调制光源,左右两个腔室都安装有热释电探测器。两个探测器分别对应不同待测气体,探测器安装于椭球的焦点处。中心光源发出的红外光先到达上表面被反射,到达两侧内壁后第二次被反射,最后被两侧探测器接收。根据几何知识可得,各方向射出的光经过的光程相同,并且为一定值。反射式气室两侧腔室完全对称,保证在双组分气体的测量中,不同气体所对应的光路完全对称。光路在气室中发生两次反射,可以在较小的气室空间内实现光程的增长,有效控制气室体积。

2.2 气室光路仿真

本文利用SolidWorks建立气室三维模型,再将其导入光学设计软件LightTools进行光线追迹仿真。光线追迹仿真过程需要随机生成大量的光线,才能反映接收面能量的接收情况。随机光线的数量会对会对仿真产生很大的影响[13],当光线数量设定太少时,光线传播的随机性较大,因此仿真产生随机误差的概率较大。反之光线数量设定越多,则仿真准确度会增大,但是运算时间也会大大增长。因此,在光路仿真时,综合考虑随机误差和运算成本,将光线的数量设定为100000条。本文设定发光面光源为朗伯光源,即发光面的发光强度与发射方向和法线方向夹角的余弦成正比[14]。

在分析接受面能量接收情况之前,先设定少量的光线数量进行光路模拟,来获得较直观的光路的轨迹情况。如图4所示,在直射式气室中,大量光线经过反光杯反射后平行射出,被接受面接收。但是仍有部分光线射到气室内壁上而被反射,因此一般情况下,需对气室内壁进行镀膜处理,以此来减少红外光能量的损耗。

图2 直射式气室结构设计图

Fig.2 Structure design of straight gas chamber

图3 反射式气室结构设计图

Fig.3 Structure design of reflective gas chamber

如图5所示,在反射式气室中,由气室中心处射出的大量光线,经过气室内壁两次反射后,被两侧的接受面接收。虽然在反射过程中有部分光线会沿着其他路径传播,而不被探测器接收,但数量极少可忽略不计,因此气室的设计可达到预期效果。

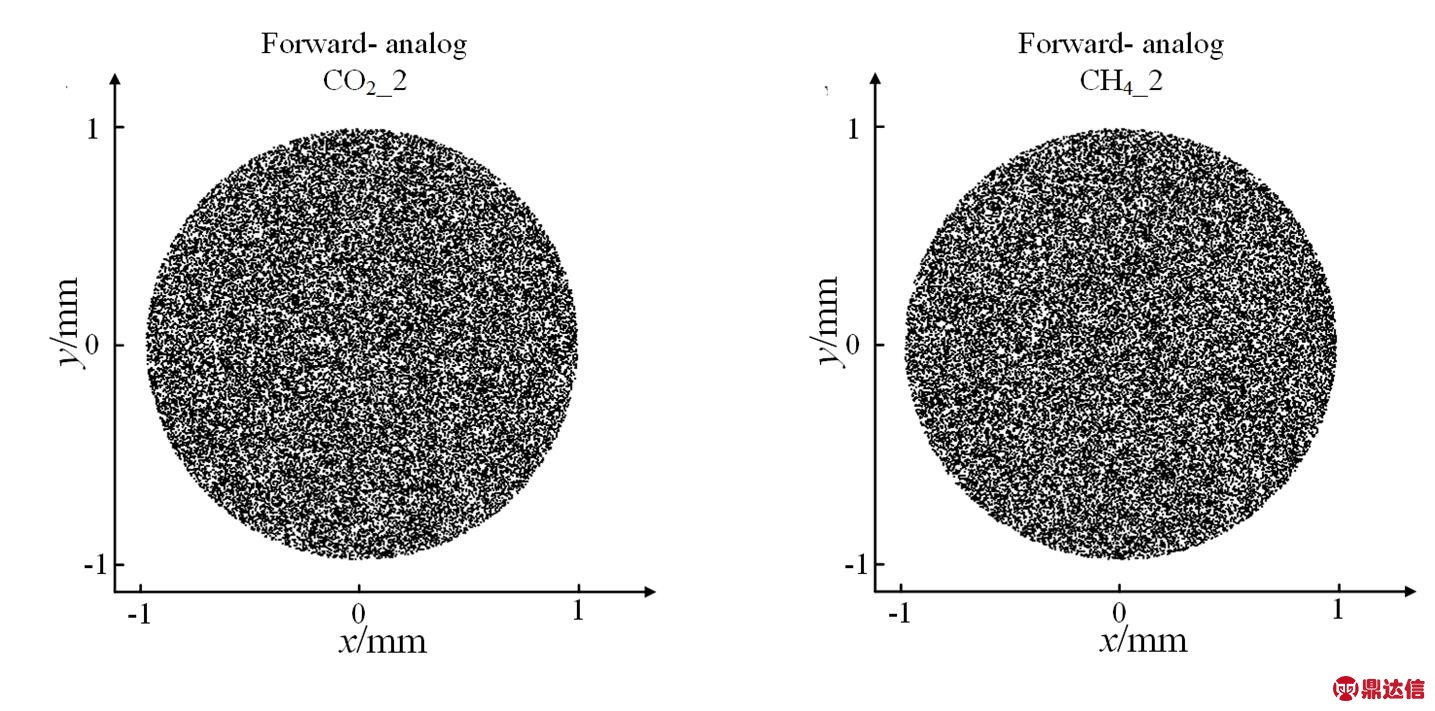

分析接受面光强分布时,对直射式和反射式气室都设定100000条光线进行追迹,得到照度的散射体表图。图6为直射式气室的散射体表图,图左侧对应CO2组合探测器所在的接受面,图右侧对应CH4组合探测器所在的接受面。红外光线能完全覆盖两个组合探测器,但是光照分布均匀性较差。由于光路通道较多,会导致各光路通道的光照强度不统一,对传感器精度有一定影响。

图7为反射式气室的散射体表图。同样,图左侧对应CO2组合探测器所在的接受面,图右侧对应CH4组合探测器所在的接受面。对比左右两侧,此气室两个接受面的光照强度较为一致。与图6对比可知,反射式气室接收面的光强明显强于直射式气室,且光照分布较为均匀。因此,此气室可以满足多光路通道在测量的过程中光照强度的统一,提高检测的灵敏度与稳定性。

图4 直射式气室光线追迹图

Fig.4 Ray tracing of straight gas chamber

图5 反射式气室光线追迹图

Fig.5 Ray tracing of reflective gas chamber

图6 直射式气室的散射体表图

Fig.6 Scatter diagram of straight gas chamber

图7 反射式气室的散射体表图

Fig.7 Scatter diagram of reflective gas chamber

2.3 气室参数确定

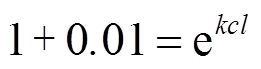

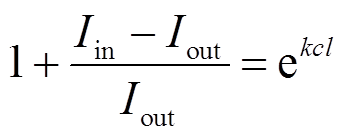

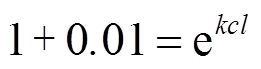

由朗伯-比尔定律可推出:

(5)

(5)

变形得:

(6)

(6)

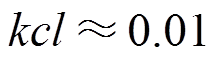

对于同一待测气体,即使浓度不同,在相同波数处,其吸收系数k也是一个定值。在测量过程中,气体吸收光谱的变化由其浓度及测量光程共同决定,两者的乘积则称为浓度光程积[15]。传感器检测特定气体时,达到该气体的检测限时的浓度光程积是一定值。当传感器最小分辨率定为100ppm时,则上述公式可变为 ,则

,则 。计算可得浓度光程积

。计算可得浓度光程积 ,则选定光程长度为60mm。根据实际气室设计,光路经气室内壁反射两次,则需要达到相应光程,初步设定气室高度为25mm。

,则选定光程长度为60mm。根据实际气室设计,光路经气室内壁反射两次,则需要达到相应光程,初步设定气室高度为25mm。

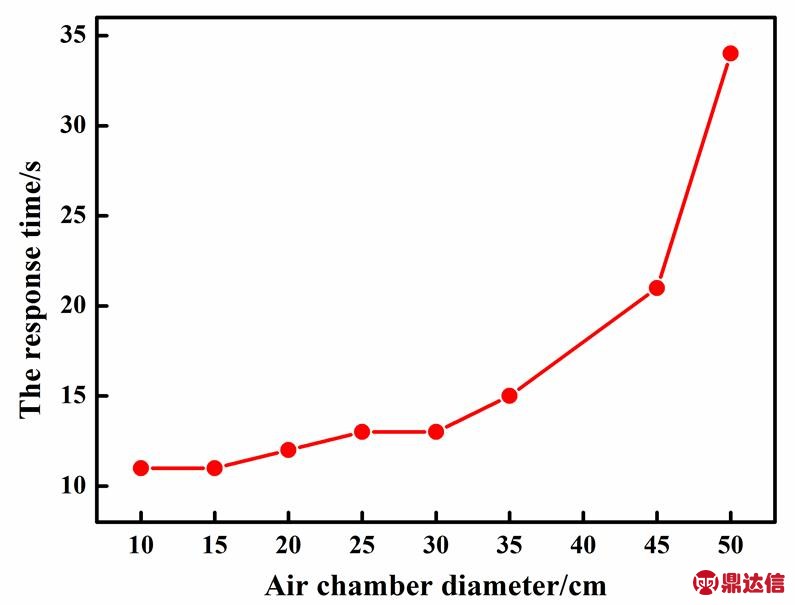

在光程长度一定的情况下,为了缩短响应时间,气室的直径越小越好。由图8可知,气室直径选择在10~30mm时较为合理。实际设计中,同时考虑光源与探测器的封装要求,将气室的直径定为30mm。

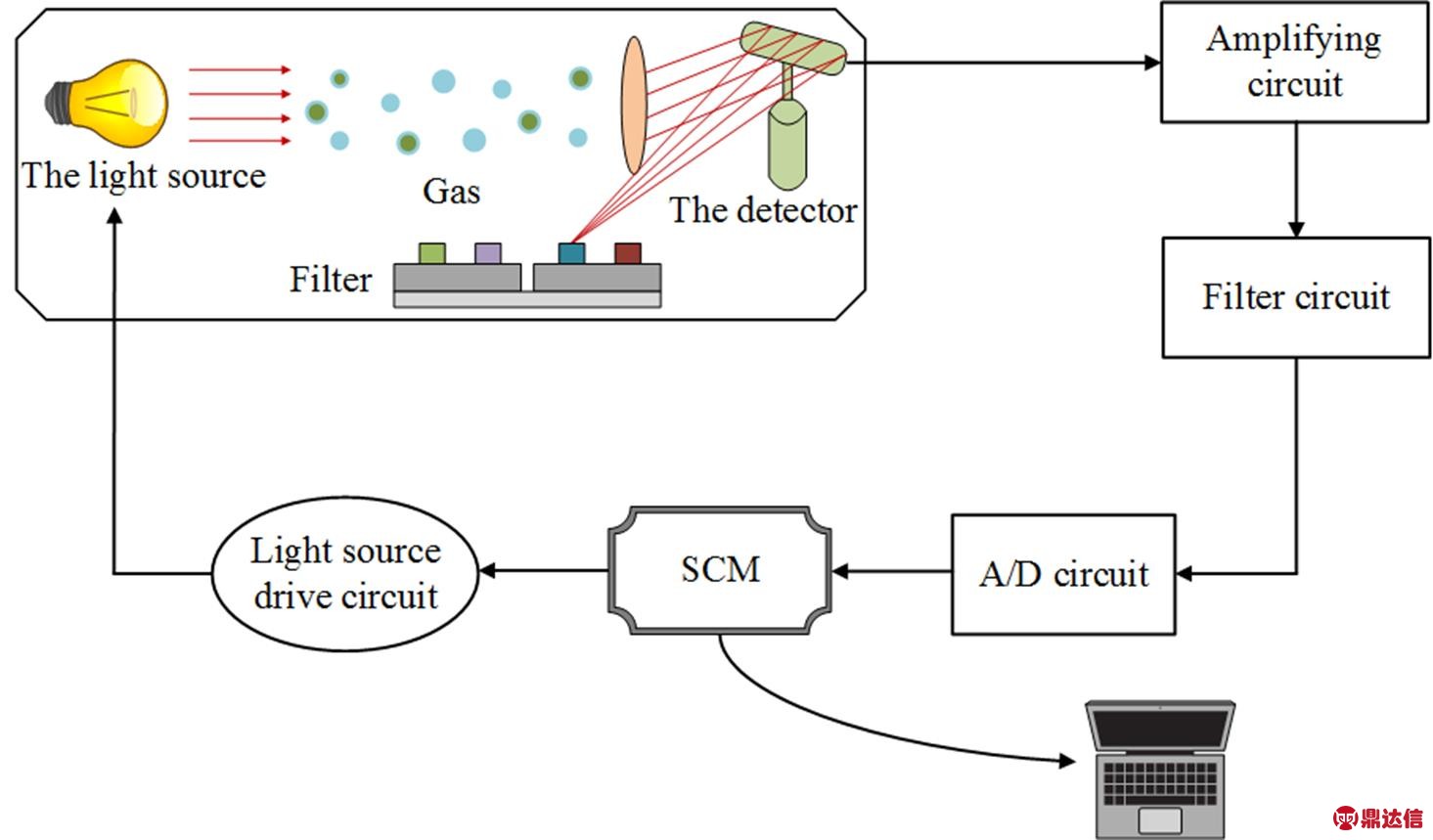

3 系统设计

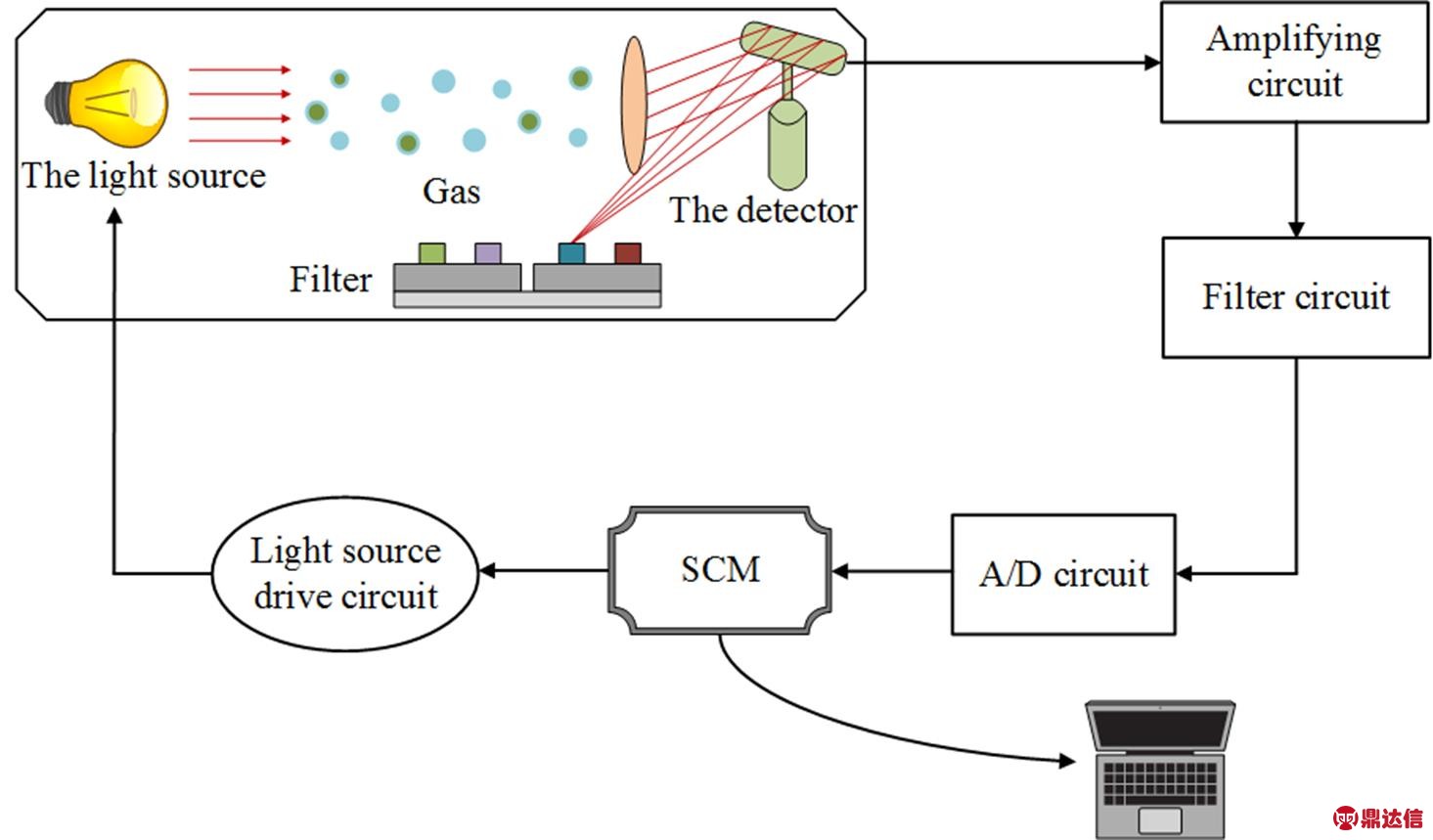

双组分气体传感器主要包括光学系统和电路系统。光学系统包括电调制光源与热释电探测器。电路系统包括光源驱动电路、信号调理电路、单片机控制电路等其他外围电路。其系统结构框图如图9所示。

光源驱动电路接收调制信号,以2Hz频率的方波脉冲调制红外光源。热释电探测器在接收红外光后,将红外光转化成电压信号。信号调理电路主要完成信号的放大与滤波。电压信号十分微弱,因此需设计高放大倍数、高精度的放大电路,本设计采用两级放大电路。信号经过滤波电路之后,再进行A/D转换,产生的数字信号被送入单片机进行数据处理。本系统采用的单片机为STM32F103C8T6单片机,主要完成控制红外光源、数据处理、与上位机的串口通信等功能。

图8 气室直径与响应时间关系图

Fig.8 The relationship between gas chamber diameter and response time

4 传感器的标定与测试

4.1 传感器的数据标定

传感器标定实验,选用了2000ppm浓度的CH4、2000ppm浓度的CO2以及99.9%的高纯N2,其中N2用于稀释CH4、CO2气体。配比步骤:打开气体钢瓶以及减压阀,调节玻璃转子流量计来控制气体的流速,通过CH4、CO2气体流速的变化,再经过N2的稀释,得到不同体积分数的CH4、CO2气体。为了便于气体的稀释均匀,本实验在采样气室前添加一混气室,气体在混气室中配比、混合均匀后,再通入采样气室。

图9 气体传感器的系统结构框图

Fig.9 Schematic diagram of the gas detection system

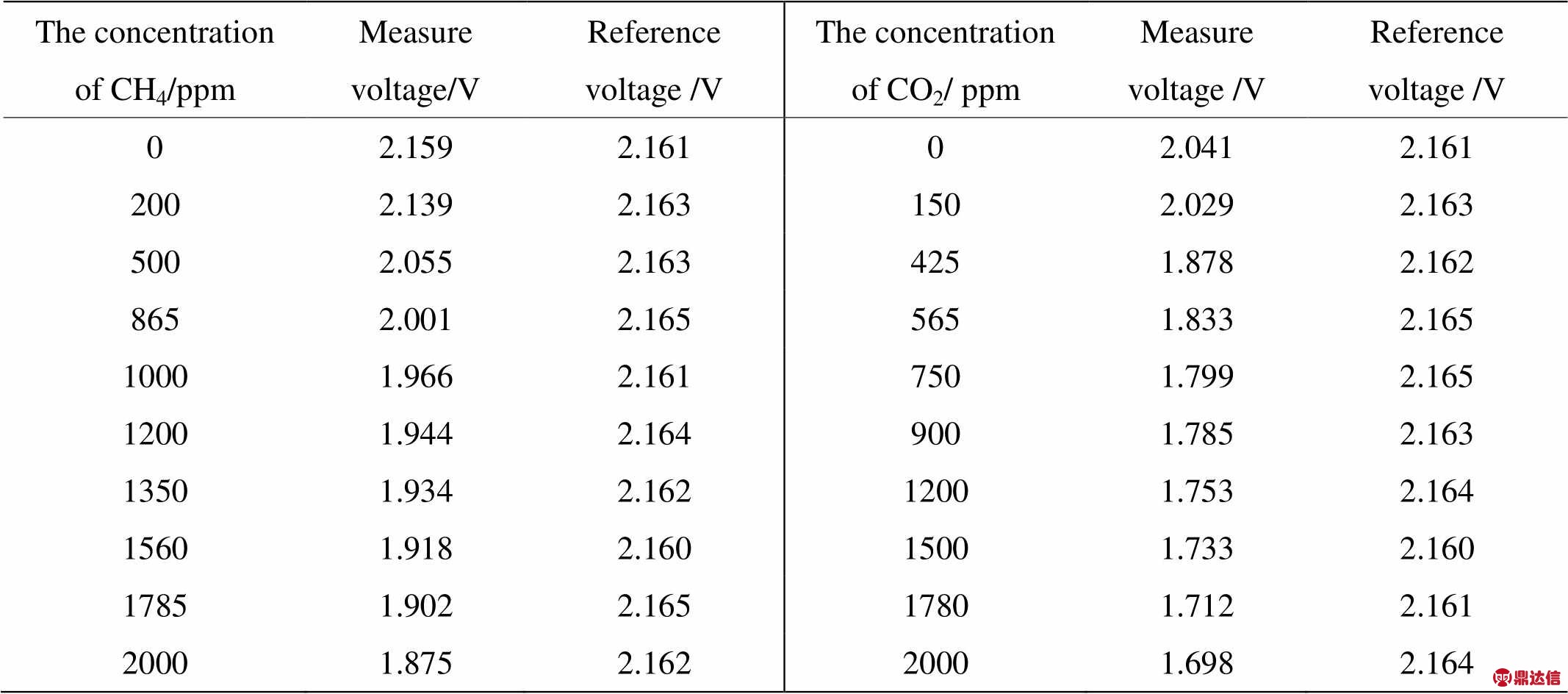

标定实验在标准大气压和室温25℃的环境下进行,配比完成后,向采样气室中通入不同体积分数的CH4、CO2气体,分别记录不同浓度下对应的测量通道以及参比通道的电压值,得到传感器标定数据如表1所示。

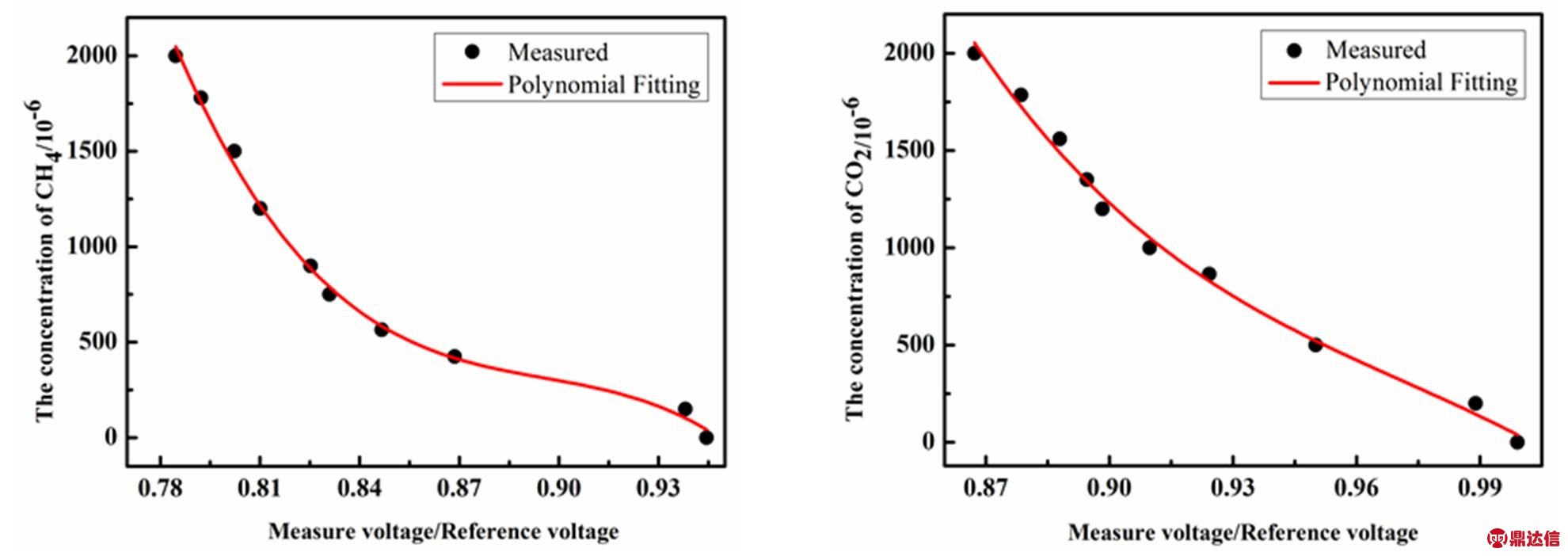

表1中记录了CH4、CO2两种气体共20次测试的结果,电压取值为示数稳定后1min内所有采集数据的平均值,这样可以提升标定的准确性。由表可见,随着气体浓度的不断升高,测量通道的输出电压值不断降低,变化规律与朗伯-比尔定律基本吻合。随后,将测量电压、参比电压的比值与气体浓度作多项式拟合。综合考虑拟合准确度和单片机的实际运算能力,本文采用三次多项式拟合,分别得到CH4拟合曲线和CO2拟合曲线,如图10所示。

将拟合函数关系式写入单片机,当气体浓度变化时,单片机处理变化的电压信号,并得到实时的CH4以及CO2浓度信息。

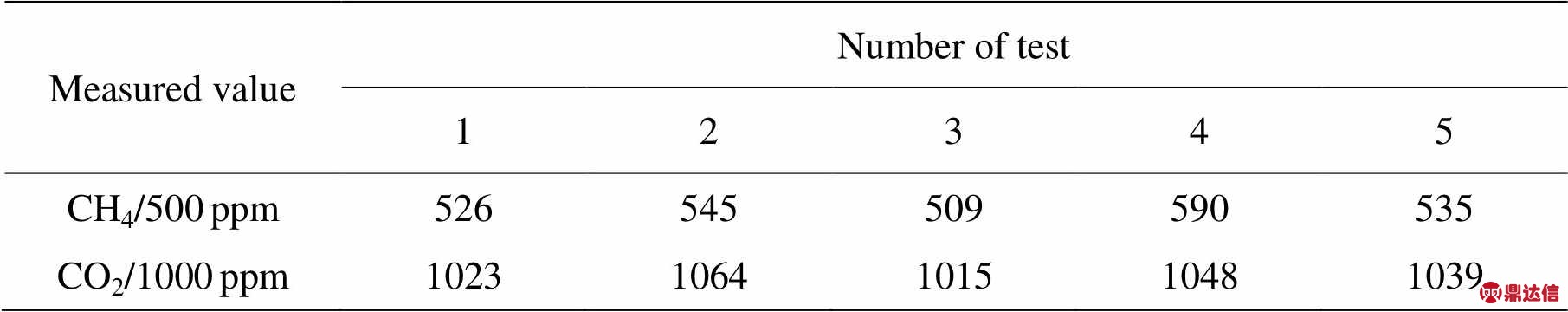

4.2 传感器性能测试

为检测传感器的精度与性能是否达到预期目标,本文采用多种浓度的气体对传感器进行测试。测试在标准大气压和室温25℃的环境下进行。测试实验中,利用浓度为500ppm的CH4气体和浓度为1000ppm的CO2气体对传感器的重复性进行监测分析,分别记录了两种气体的5次监测数据,如表2所示。分析该表可知,传感器的测量输出结果波动较小,当测量500ppm浓度CH4时,满量程最大误差(FS)为4.5%,表明该传感器精度满足要求,具有较好的重复性。

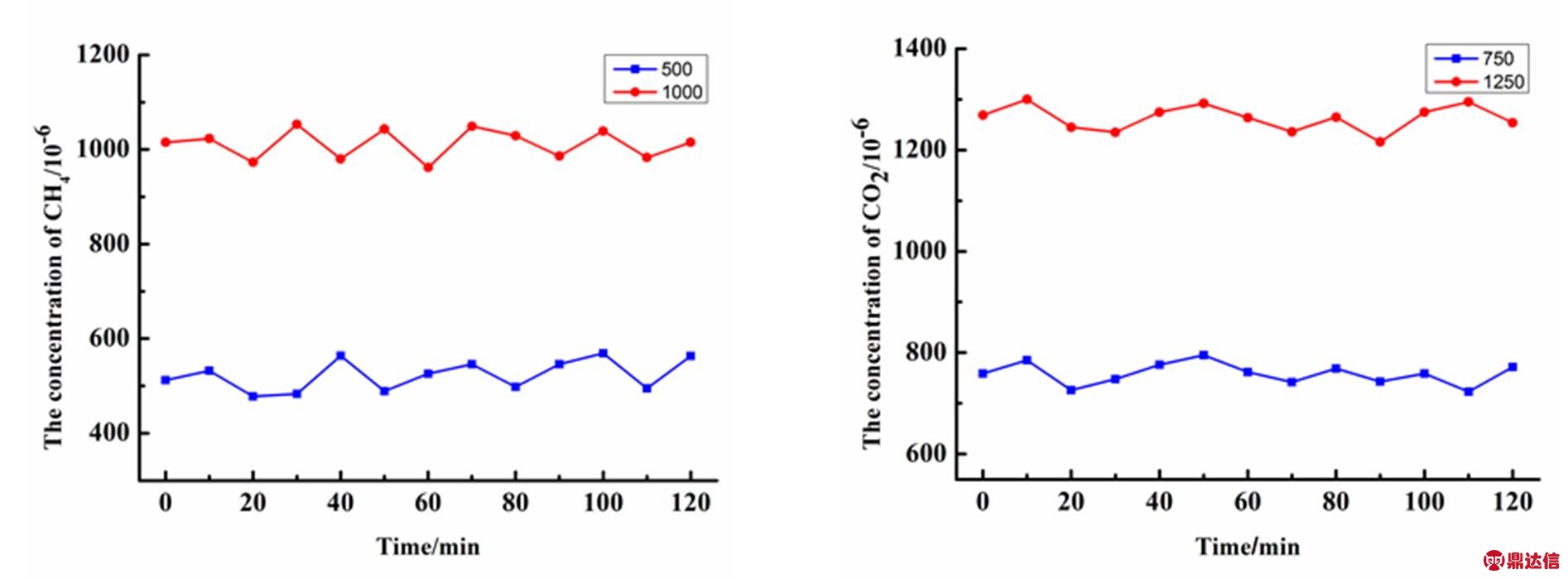

另外,我们还对该传感器进行了稳定性测试。测试中,在不同时段,依次通入500ppm、1000ppm的CH4和750ppm、1250ppm的CO2,每一浓度气体测试连续运行120min,每隔10min记录一次实时数据。实验测量数据如图11所示。

表1 CH4与CO2气体浓度标定实验数据

Table 1 Experimental data of CH4 and CO2 gas concentration calibration

图10 气体浓度与电压比值拟合曲线图

Fig.10 The fitting curve of gas concentration and voltage ratio

表2 重复性实验数据

Table 2 Data of repetitive experiment

图11 气体传感器稳定性测试

Fig.11 Gas sensor stability test chart

由实验数据可见,对于标准浓度的气体测试,气体传感器输出数据在标准值上下波动,且范围较小。表明传感器具有具有较好的稳定性,满足设计要求,达到预期效果。

5 结论

本文为实现对矿井有害气体的有效监测和控制,设计了一种双组分红外气体传感器。本设计引入两条参比通道,设计了单光源四光路的结构,在一定程度上消除光源抖动、光学器件污染等外界因素的影响。另外,提出了一种反射式气室,然后利用光学仿真软件LightTools对腔体内的光线传播方向进行了光线追迹分析,对到达探测器4个接收面的光强分布进行了模拟分析,并与传统直射式气室进行对比,验证了该气室的可行性与优越性。在器件上采用电调制红外光源和热释电探测器,将探测器输出电压经过放大、滤波、A/D转换后,输入单片机系统,由单片机处理电压信号,并输出气体浓度信息。在标定实验中,通过三次多项式拟合建立CH4以及CO2气体浓度与电压比值的关系。实验结果表明,本文设计的CH4与CO2双组分气体传感器检测范围在0~2000ppm,分辨率为1ppm,检测精度为4.5% FS,具有量程宽、精度高、稳定性好和小型化等特点,可用于矿井内非单一气体浓度的实时监测。