摘要:针对工程机械工作过程中产生的强振动引起电磁换向阀阀芯瞬态液动力和电磁力变化,进而影响电磁换向阀压力-流量特性和换向时间的问题,建立基础振动下电磁换向阀的动力学仿真模型,并通过实验验证模型的正确性。运用多目标遗传算法对振动环境下电磁换向阀的主要结构参数进行优化设计。研究结果表明:阀的最佳设计参数是阀芯质量为0.005 kg,阻尼系数为22.03 N·s/m,弹簧刚度为2 384.8 N·m;优化后,基础振动下电磁换向阀流量波动失效区域降低80%,流量降低区域全部消失,换向时间延长区域降低62%。该研究可为基础振动下电磁换向阀的选型和设计提供依据。

关键词:电磁换向阀;流量;换向时间;基础振动

在工程机械工作过程中,产生的强振动会使电磁换向阀的衔铁和阀芯产生强烈的受迫振动,影响电磁换向阀阀芯的换向性能及压力流量特性。为保证液压系统工作过程中的安全及效率,要求电磁换向阀具有良好的稳定性。许多研究者对液压阀的压力流量特性、换向性能及其设计方法进行了大量研究,如:杨忠炯等[1]对振动环境下电磁换向阀的动态特性进行了研究,获得了振动参数及结构参数对阀性能的影响规律;AMIRANTE等[2-5]对阀的液动力进行了试验研究并对阀进行了优化设计;侯明亮等[6-7]应用状态变量模型对液控换向阀换向过程的动态特性进行了分析,得到了阀的主要结构参数与换向性能之间的关系,得到了使阀性能最优的结构参数;王兆文[8]基于正交设计方法研究了不同铁芯材料、线圈匝数、衔铁质量等结构参数对电磁阀动态特性的影响,并进行了电磁阀综合性能最优化设计;赵继云等[9]设计了先导式电磁阀组及其主阀结构,并对其动态特性进行了研究;孟飞等[10-12]利用遗传算法对电磁阀结构进行了优化,优化后响应时间大幅度减小;杨钢等[13]发现增大弹簧刚度可以减小主阀复位时间、主阀阀芯启动时的压力和压力波动;蒋焕煜等[14]采用响应面法优化了电磁阀的控制参数缩小了电磁阀的响应时间;KITAGAWA等[15-22]采用人工蜂群算法、数值计算等方法对电磁阀参数进行了动态特性分析和优化设计;刘瑞春等[23-24]对基础振动下电磁换向阀的压力流量特性和换向灵敏度进行了研究。本文在刘瑞春等[23-24]研究的基础上,以减小基础振动对电磁换向阀的换向时间和压力流量特性的影响为目标,采用遗传算法对电磁换向阀的阀芯质量、阻尼系数、弹簧刚度等参数进行优化设计,获得相关结构的最佳设计参数。

1 电磁换向阀模型的建立与实验验证

1.1 数学模型的建立

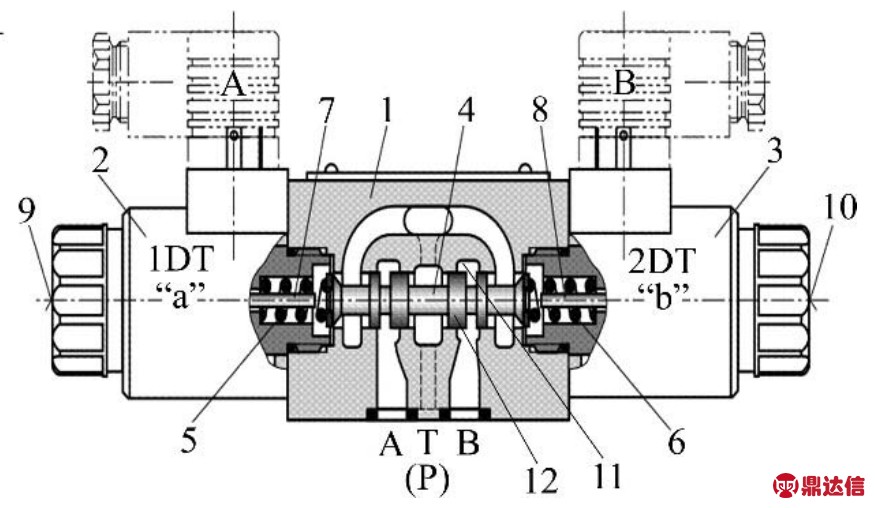

图1所示为阀的结构简图。电磁换向阀通过电磁铁控制推杆运动,再由推杆带动阀芯动作以控制油液的开、关和换向。

图1 滑阀式电磁换向阀结构原理图

Fig.1 Structural schematic diagram of slide valve of electromagnetic reversing valve

1—电磁换向阀阀体;2,3—电磁铁;4—阀芯;5,6—回复弹簧;7,8—推杆;9,10—手动应急操作;11—沉割槽;12—台肩;P—入油口;T—回油口。

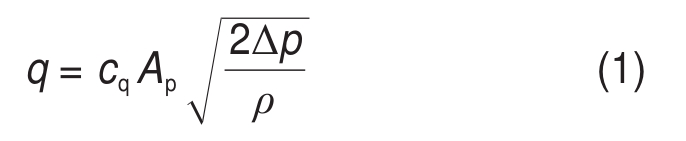

电磁换向阀的阀口可看作薄壁小孔,其流量q方程为

式中:Ap=πDx0;cq为滑阀阀口流量系数;Ap为过流面积;Δp为阀口压差;ρ为流体密度;D为阀套直径。

阀芯运动过程中需要克服液动力的作用,滑阀的稳态液动力方程为

式中:w为阀口的面积梯度;cv为液流通过阀口的速度系数;cq为流量系数;θ为射流角;pp为入流压力;pL为出流压力;x0为阀口开度;ks为液动力刚度系数。

假设流体为二维流动,无旋、流体无黏性、不可压缩和滑阀无径向间隙。由于射流角度小于90°,所以,通常认为稳态液动力的作用方向是使得阀芯闭合。瞬态液动力的产生是由于阀芯运动时其周围流体作加速或减速运动而作用于阀芯上的力,瞬态液动力只与阀芯的运动速度有关而与阀口开度无关。由于基础振动的作用阀芯会产生受迫振动,所以,在基础振动作用下的滑阀瞬态液动力不可忽略。其瞬态液动力Fi方程为

式中:l0为阀腔长度;kl为阻尼系数。

在基础振动作用下,阀芯的支撑部分将会产生振动,从而导致阀芯的受迫振动。阀芯的运动方程可以根据牛顿第二定律和受迫振动理论推导得出:

式中:Fw=Fs+Fi;m为阀芯的质量;B为阻尼系数;F1为弹簧预紧力;Ff为阀芯的动摩擦力。

1.2 仿真模型的建立与结果分析

利用MATLAB中仿真工具Simulink搭建如图2所示的电磁换向阀动力学仿真模型。仿真参数如表1所示。其中振动加速度低于3g(1g=9.8 m/s2),振动参数为:主要振动频率低于200 Hz、振动幅值集中在2 mm以内。

在弹簧-质量-阻尼系统中,阀芯质量、阻尼系数、弹簧刚度会影响电磁换向阀阀芯的运动和阀口开度,进一步影响换向阀的流量波动特性和换向性能。当振动频率为100 Hz,振动幅值为1 mm,压差分别为0.1,0.3和0.5 MPa时,通过仿真分析阀体结构参数对电磁换向阀性能的影响。

表1 电磁换向阀主要仿真参数

Table 1 Main simulation parameters of electromagnetic reversing valve

图3所示为阀芯质量对电磁换向阀流量波动幅值和换向时间的影响。由图3可知:随着阀芯质量增加,电磁换向阀的流量波动幅值近似呈线性增大,换向时间逐渐减小。

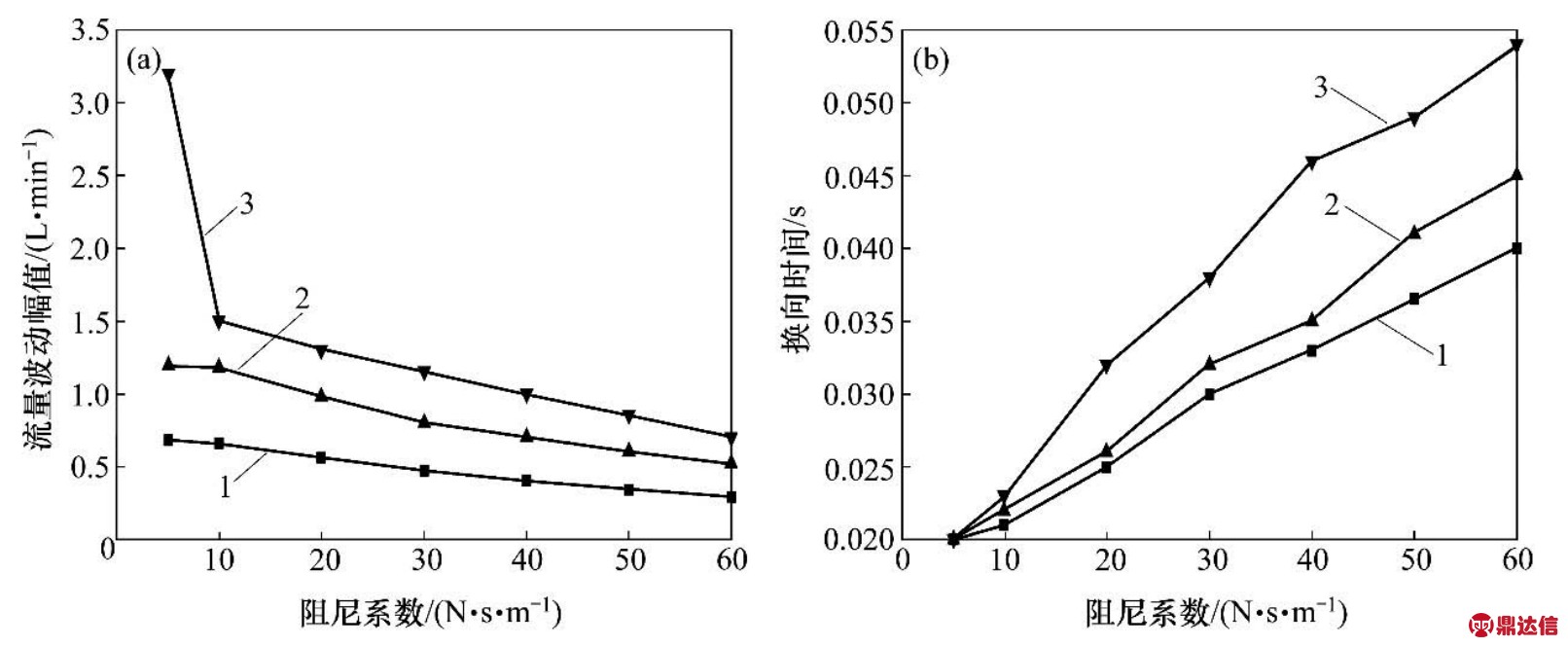

阻尼对电磁换向阀流量波动幅值和换向时间的影响见图4。由图4可知:随着阻尼系数增大,流量波动幅值逐渐减小;换向时间随着阻尼系数的增加近似呈线性增大。

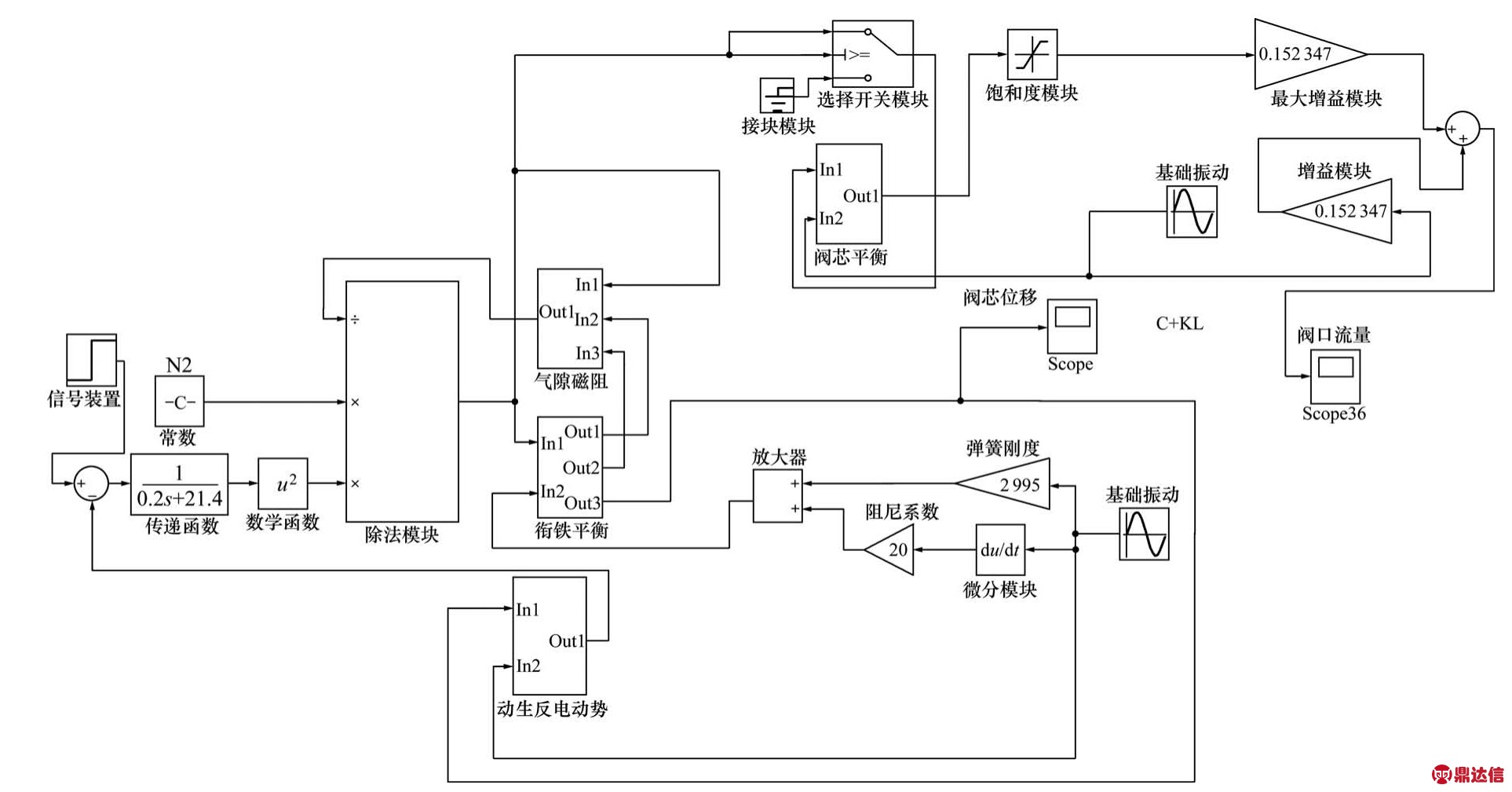

图2 电磁换向阀仿真模型

Fig.2 Simulation model of electromagnetic directional valve

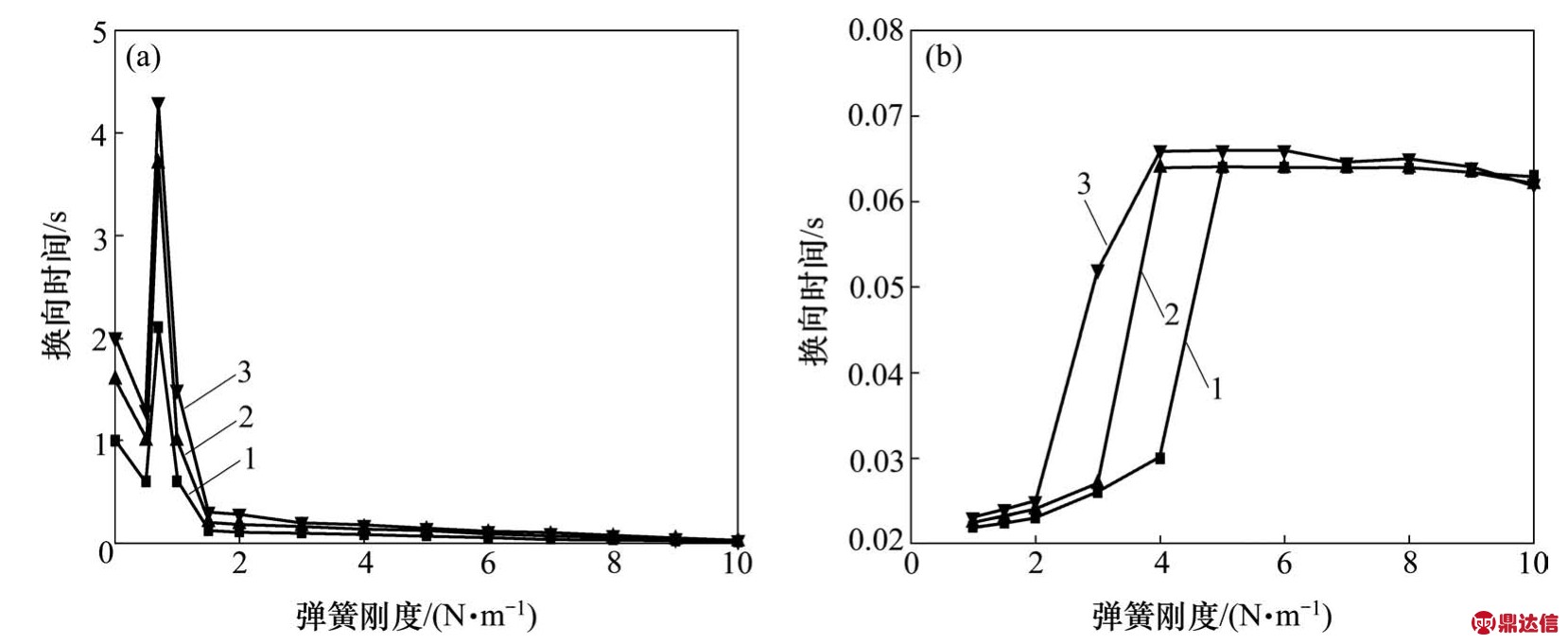

阻尼对电磁换向阀流量波动幅值和换向时间的影响见图5。从图5可知:当弹簧刚度的变化使得系统的固有频率与振动频率相近时,流量波动幅值激增;而当固有频率不在共振范围内时,随着弹簧刚度增加,输出力波动幅值逐渐减小;换向时间随着弹簧刚度增大而逐渐增大;当弹簧刚度达到一定值后,阀口完全打开,换向时间基本保持不变。

图3 阀芯质量对换向阀性能的影响规律

Fig.3 Influence of spool mass on performance of directional valve

(a)流量波动;(b)换向时间

压差/MPa:1—0.1;2—0.3;3—0.5。

图4 阻尼系数对换向阀性能的影响规律

Fig.4 Influence of damping coefficient on performance of directional valve

(a)流量波动;(b)换向时间

压差/MPa:1—0.1;2—0.3;3—0.5。

图5 弹簧刚度对换向阀性能的影响规律

Fig.5 Influence of spring stiffness on performance of directional valve

(a)流量波动;(b)换向时间

压差/MPa:1—0.1;2—0.3;3—0.5。

1.3 实验验证

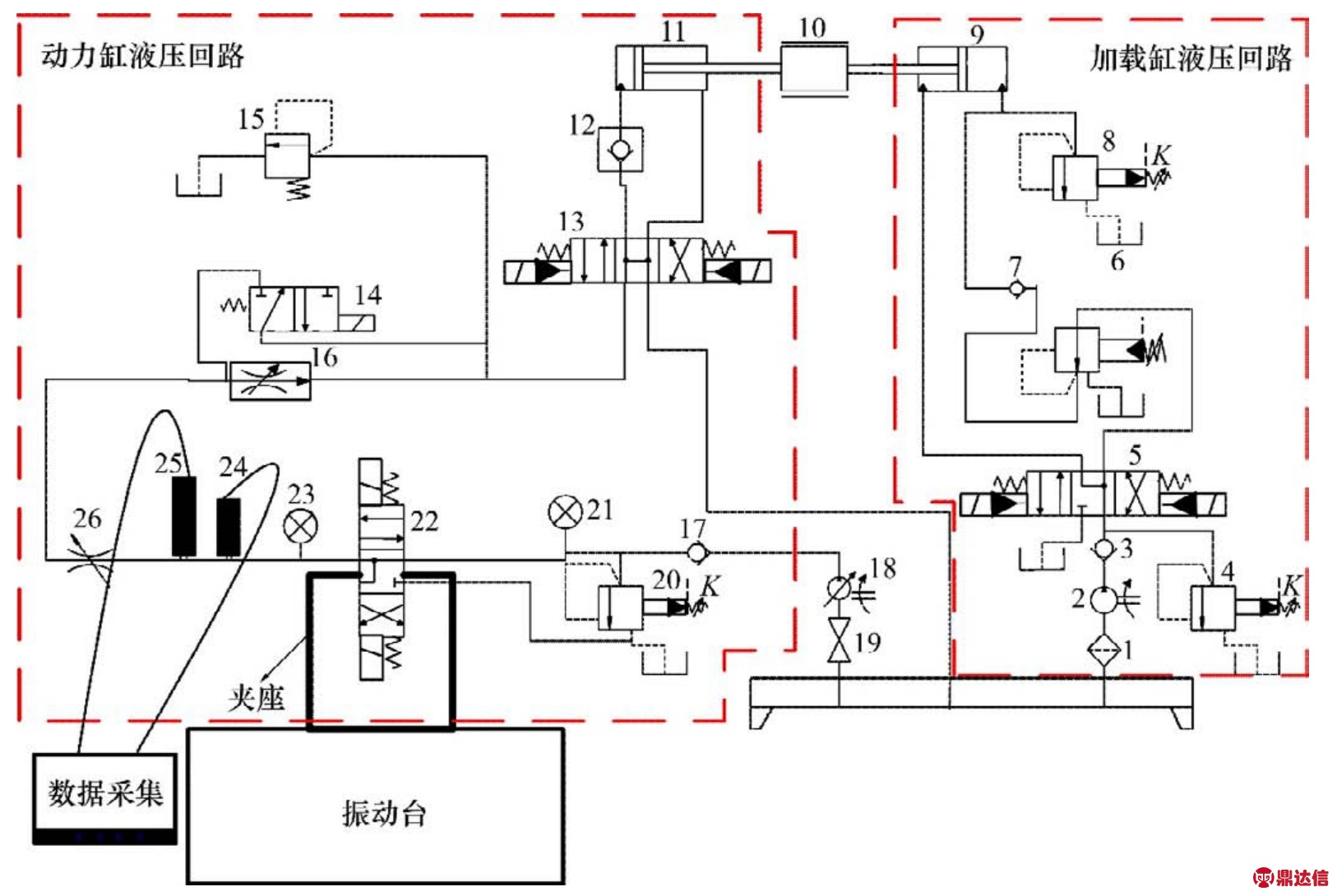

为验证仿真模型的正确性,设计了如图6所示的实验系统进行实验验证。选用DSG-02-3C4-D24-DL型号的电磁换向阀为实验对象,通过实验测试不同振动参数下电磁换向阀出口流量波动幅值和换向时间。

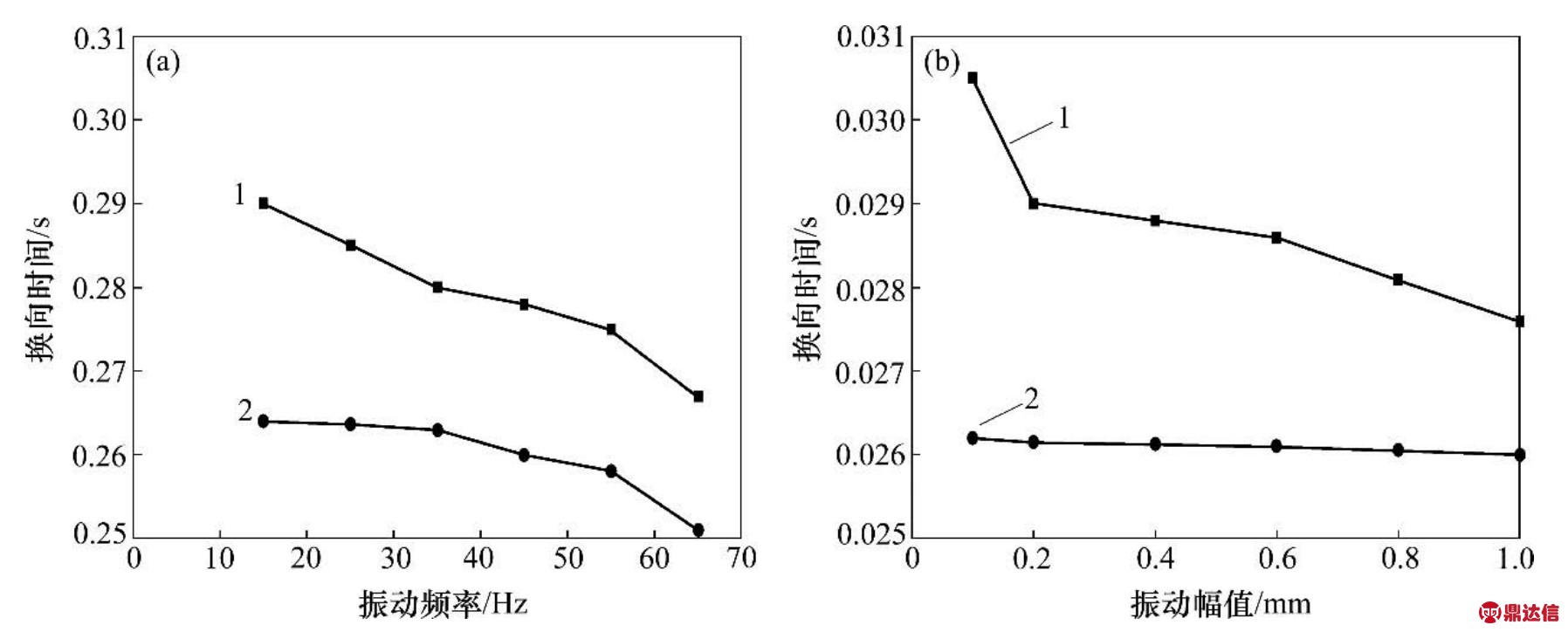

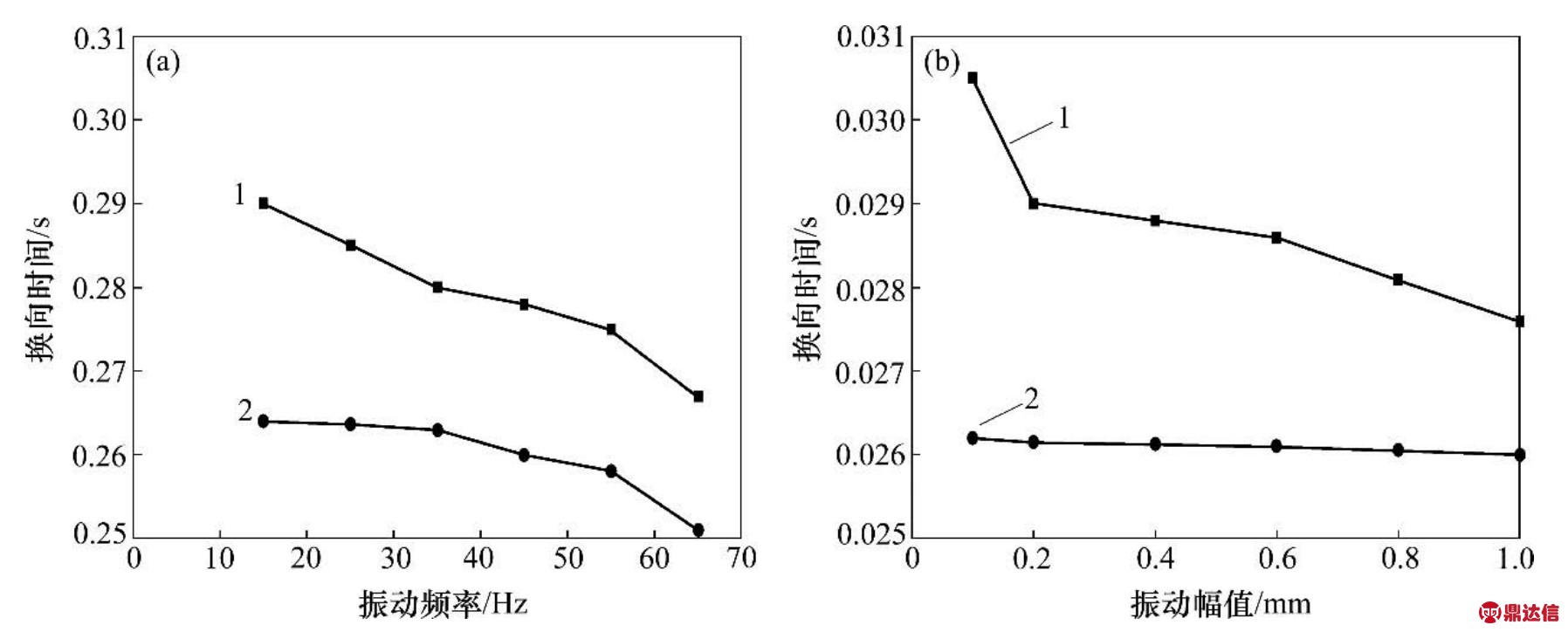

电磁换向阀换向时间仿真与实验结果对比见图7。从图7可见:电磁换向阀换向时间实验结果与仿真结果变化趋势基本一致。图7(a)中,电磁换向阀换向时间实验值与仿真值的最大相对误差为15.3%,最小相对误差为4.43%;图7(b)中,电磁换向阀换向时间实验值与仿真值的最大相对误差为13.77%,最小相对误差为5.797%。

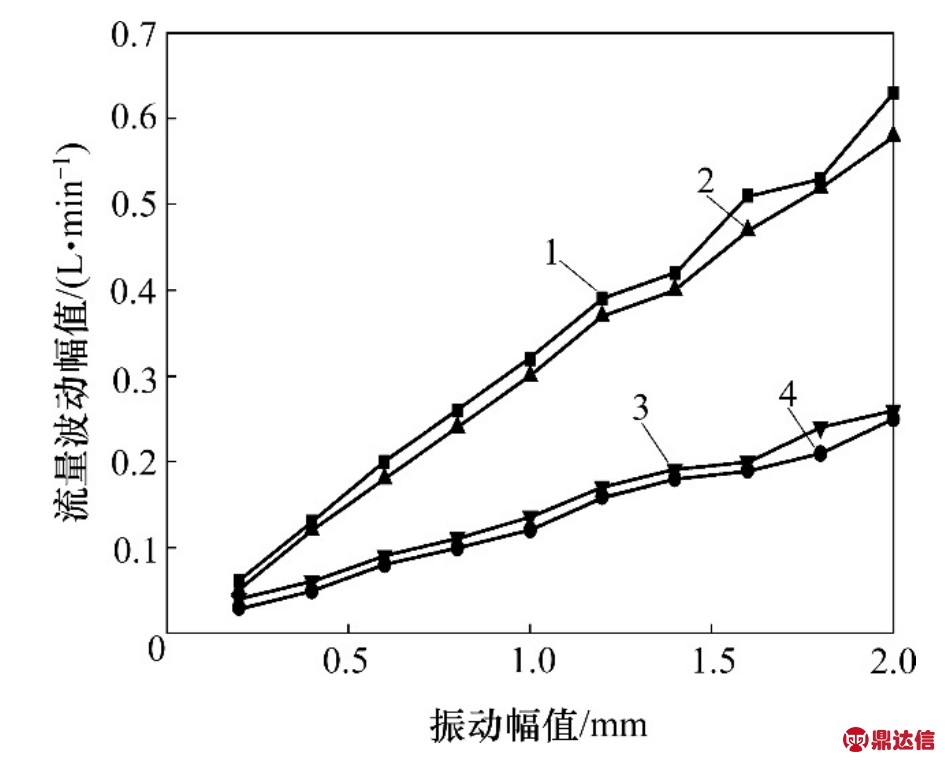

流量波动幅值仿真结果与实验结果对比如图8所示。从图8可见:当压差为0.1 MPa时,流量波动幅值实验值与仿真值的最大相对误差为15.3%,最小相对误差为2.1%;当压差为0.3 MPa时,流量波动幅值实验值与仿真值的最大相对误差为13.15%,最小相对误差为2.97%。相对误差均在合理的范围内,说明所建立的基础振动下电磁换向阀仿真模型是正确的。

2 电磁换向阀设计数学模型

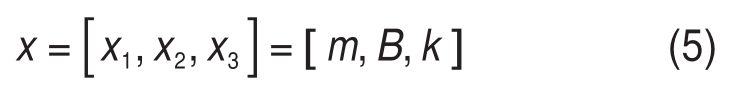

由于基础振动作用下电磁换向阀优化设计是一个非线性优化问题,同时,问题具有多个目标函数,在约束区域具有多处极值,采用传统方法难以获得问题的最优解,易陷于局部极值,不利于获得全局最优解,因此,本文选择遗传算法作为振动环境下电磁换向阀结构参数优化方法。

通过分析基础振动参数和结构参数对电磁换向阀性能影响分析,考虑到工程实际中电磁换向阀的设计情况,确定3个参数为优化设计变量,分别为阀芯质量m、阻尼系数B和弹簧刚度k,即

图6 实验原理图

Fig.6 Experimental schematic diagram

1—过滤器;2—定量泵;3—单向阀;4,8,20—先导式溢流阀;5,13—电液换向阀;6—先导式减压阀;7—单向阀;9—加载缸;10—惯性负载;11—动力缸;12—液控单向阀;14—换向阀;15—直动式溢流阀;16—调速阀;17—单向阀;18—变量泵;19—油源开关;21,23—压力表;22—实验用电磁换向阀;24—压力传感器;25—流量传感器;26—节流阀。

图7 换向时间仿真值与实验值对比

Fig.7 Comparison of commutation simulation time and experimental time

(a)振动频率;(b)振动幅值

1—实验值;2—仿真值。

图8 流量波动幅值仿真与实验结果对比

Fig.8 Comparison of flow fluctuation simulation amplitude and experimental amplitude

1—Δp=0.3 MPa时实验值;2—Δp=0.3 MPa时仿真值;3—Δp=0.1 MPa时实验值;4—Δp=0.1 MPa时仿真值。

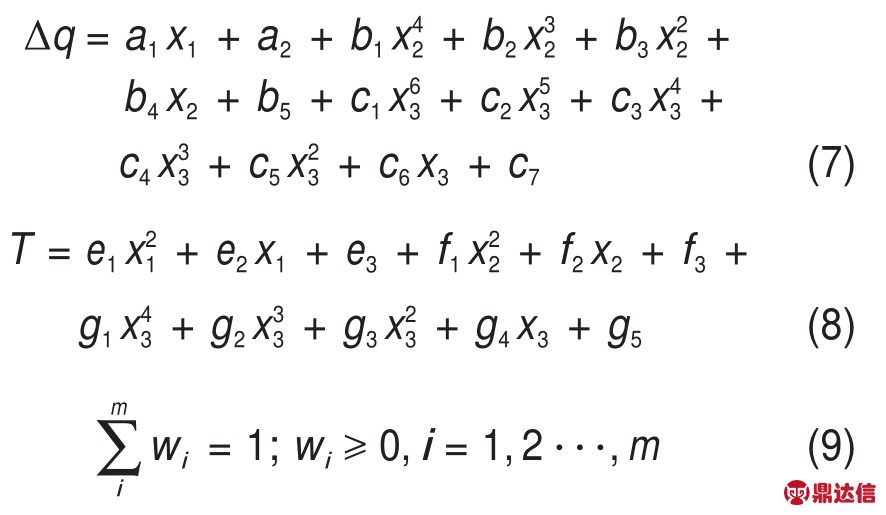

遗传算法通过对初始种群中的个体分配适配值即目标函数开始遗传计算。为提高振动环境下的电磁换向阀的性能,对其在振动环境下的结构参数进行优化设计。压差恒定时的流量波动幅值Δq及换向时间T均应作为优化目标进行优化。本文选择线性加权法,采用多项函数拟合的方式,对振动环境下结构参数与流量波动幅值关系曲线及换向时间变化曲线进行多项式拟合,得到振动环境下电磁换向阀的目标函数为

其中:

式中:w1和w2为加权系数,分别由2个性能指标的重要性决定。其中,约束集R为

3 设计问题的求解

采用遗传算法求解时,首先由二进制符号串的形式产生一组个体,由该组个体生成初始种群,再对种群中的个体适应度进行计算和对遗传算子进行运算,直到终止条件成立时遗传运算终止。

通过随机函数发生器产生遗传优化过程中所需的初始群体。算法的主要运行参数有染色体长度l、初始种群中的个体数n、交叉概率Pc和变异概率Pm等。染色体的长度取决于待求解问题需要达到的精度。种群亦称为群体规模,其取值与问题的非线性程度相关,通常取为20~200。利用遗传算法对实际问题进行优化时,交叉算子可以使种群中各个体之间的优良部分得到重新组合产生更加优良的子代,有利于在种群进化时提高搜索速度;而变异算子的采用有利于维持种群中个体基因的多样性,补充交叉运算中丢失的基因,避免算法的局部最优收敛。通常,交叉概率的取值范围为0.40~0.99,变异概率的取值范围为0.000 1~0.100 0。本文根据相关结构参数对电磁换向阀的影响规律的研究结果和问题的实际意义,确定的运行参数取值如下:染色体长度l为20,初始规模n为40,交叉概率Pc为0.7,变异概率Pm为0.01。

4 优化结果与分析

4.1 优化结果

根据问题的参数集及确定的运行参数,以基础振动下电磁换向阀压差为0.5 MPa时为例,编写适用于电磁换向阀性能优化的多目标遗传算法程序。

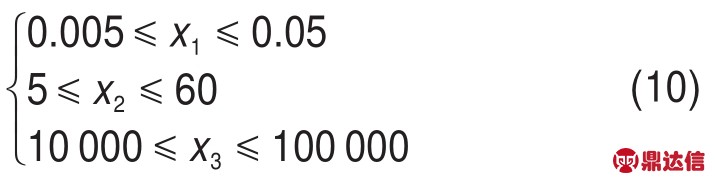

种群中各群体在不同迭代次数时各个体的目标函数分布见图9。从图9可知:在初始阶段,群体中优秀个体所含的比例较少;随着迭代次数增加,在遗传算子不断作用下,优秀个体的基因得到遗传,使得群体中的优秀个体数量越来越多,因此,目标函数值也就越来越接近最优解。

最优解及种群目标函数均值随迭代次数的变化情况如图10所示。由图10可知:随着迭代次数增加,目标函数值逐渐减小,当迭代数约为33代时,遗传算法得到了问题的最优解。

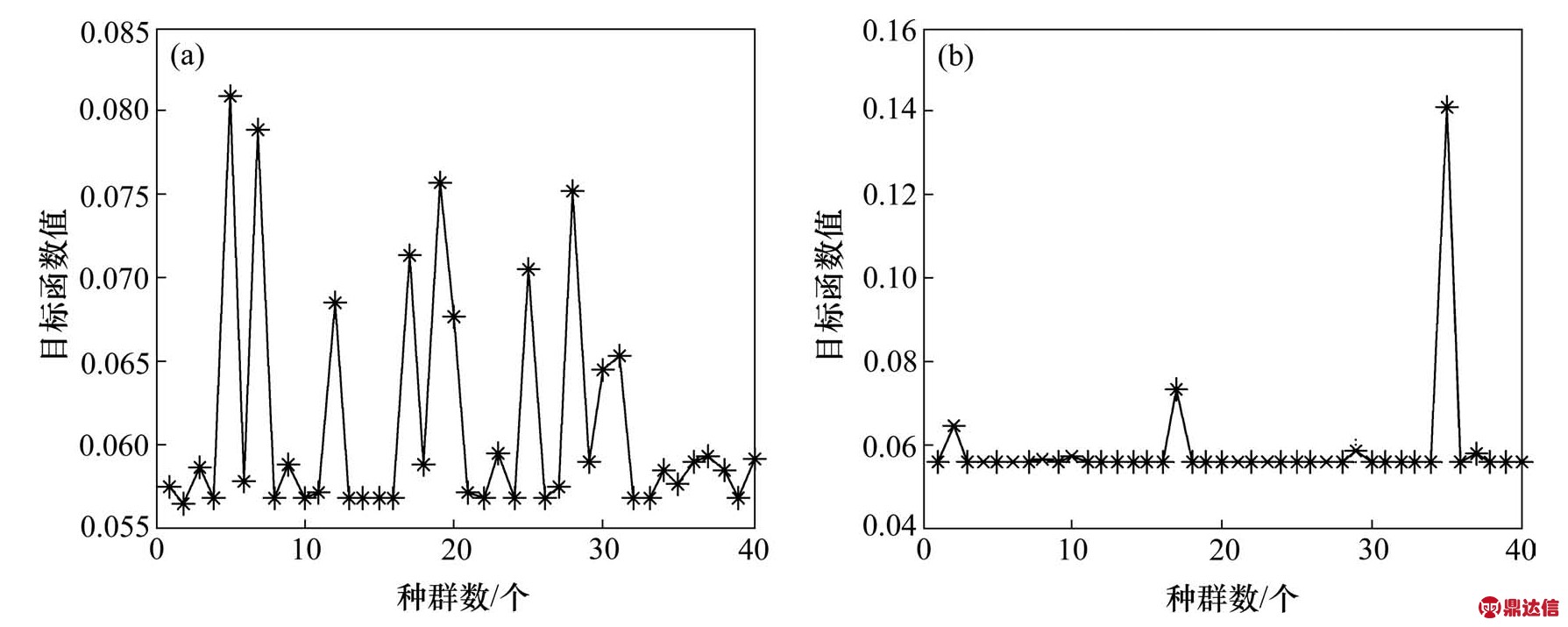

经遗传算法优化后的优化结果如表2所示。

4.2 优化前后电磁换向阀的性能对比

图9 种群个体目标函数值分布

Fig.9 Distribution of individual objective function values of population

(a)迭代5次;(b)迭代150次

图10 最优解的变化

Fig.10 Change of optimal solution

(a)种群目标函数值;(b)最优解

1—解的变化;2—种群均值的变化。

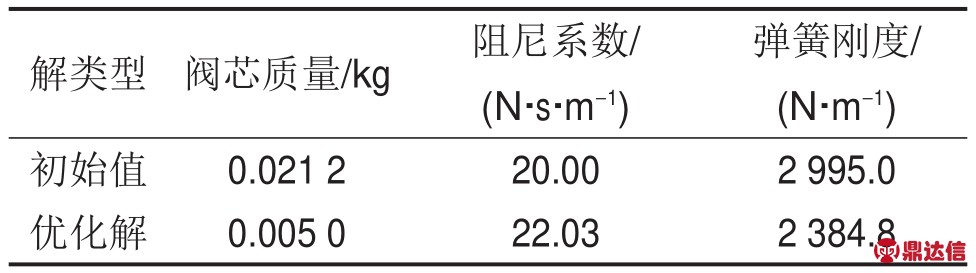

表2 遗传算法优化结果

Table 2 Optimization results of genetic algorithm

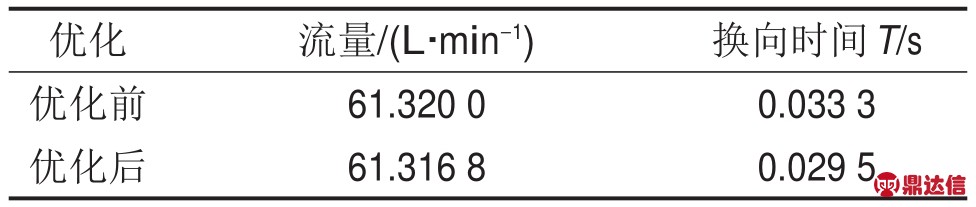

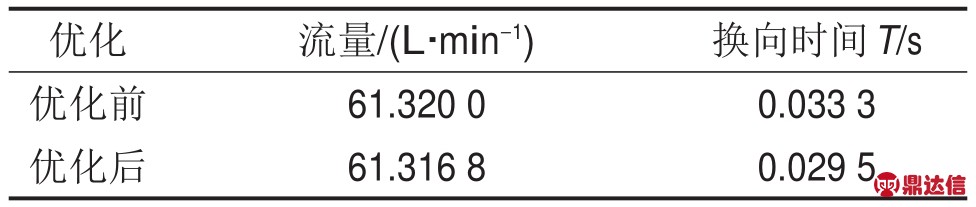

根据前面优化结果,首先仿真分析优化前后电磁换向阀在无振动、压差为0.5 MPa时的流量和换向时间,结果如表3所示。

表3 优化前后的性能对比

Table 3 Performance comparison before and after optimization

由表4可知:优化后流量降低0.002 28%,换向时间减少0.003 8 s,在保证流量基本不变的条件下,优化后的电磁换向阀在无振动时能使得换向时间降低11.41%。

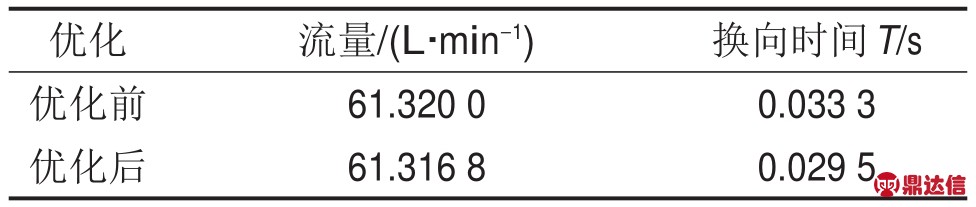

为进一步分析优化结果对振动环境下的电磁换向阀换向时间的影响,仿真分析了优化后的电磁换向阀在基础振动环境下的换向时间变化规律,并与优化前的换向时间进行对比。通过研究发现优化前的电磁换向阀在基础振动作用下的最大延迟时间为0.006 3 s,优化后的最大延迟时间为0.001 7 s,可知优化后的电磁换向阀能极大地降低延迟时间,有利于换向性能的提升。优化前后电磁换向阀在基础振动环境下的换向时间延长区域如图11所示。

从图11可知:优化后的换向时间延长区域缩小,换向时间减小区域扩大;优化前在幅值为0.15~2.00 mm、频率为105~200 Hz范围内都存在换向延迟;优化后只在幅值为0.69~2.00 mm、频率为148~200 Hz范围内存在换向延迟,换向延迟区域降低约62%。

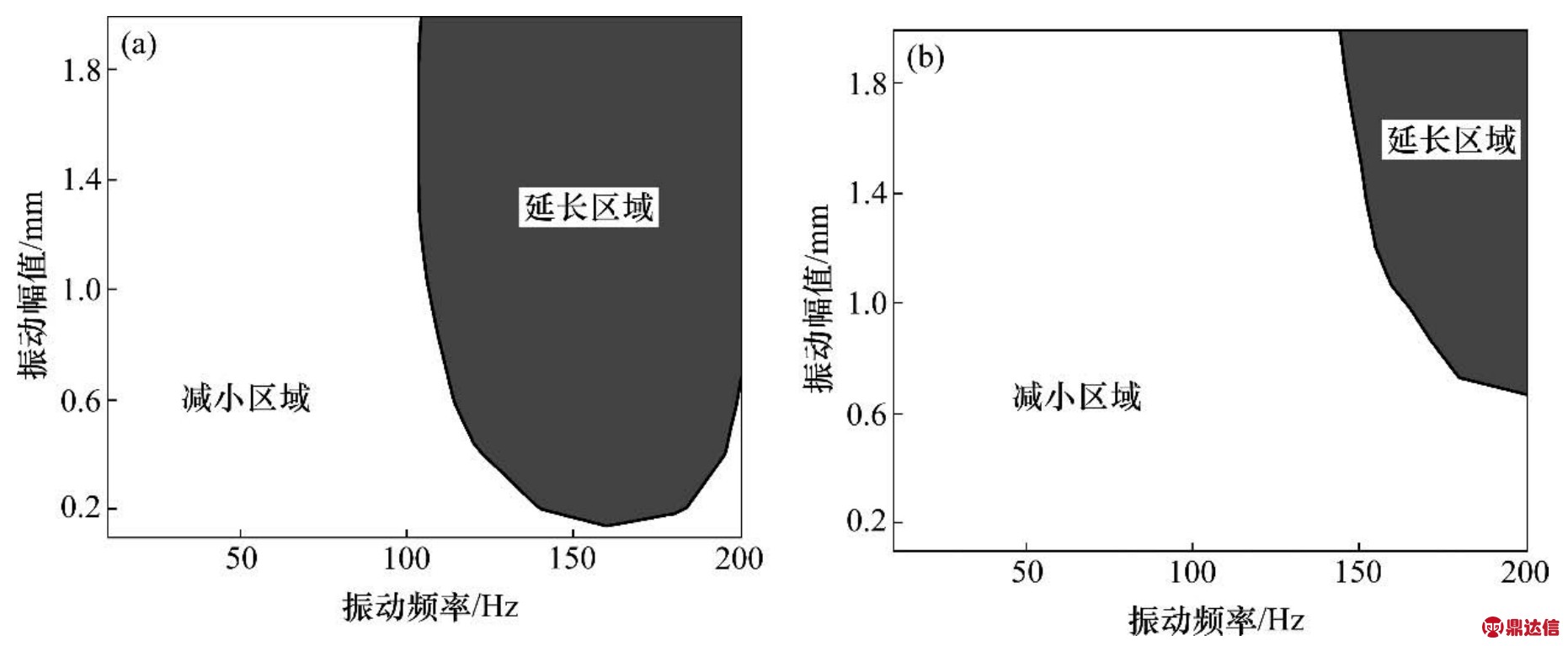

为进一步分析优化结果对振动环境下的电磁换向阀压力流量特性的影响,通过仿真研究基础振动参数对压差为0.5 MPa时电磁换向阀出口流量的影响,结果表明优化前电磁换向阀的最大流量波动幅值为11.800 00 L/min,优化后的最大流量波动幅值为3.501 85 L/min,优化后流量波动幅值降低70.3%。优化前后的流量波动失效区域对比如图12所示。

从图12可知:优化后流量波动幅值失效区域缩小;优化前,在幅值为0.8~2.0 mm、频率为110~200 Hz范围内都存在流量波动失效;优化后只在幅值为1.4~2.0 mm、频率为170~200 Hz范围内存在流量波动失效,优化后的流量波动失效区域降低约80%。

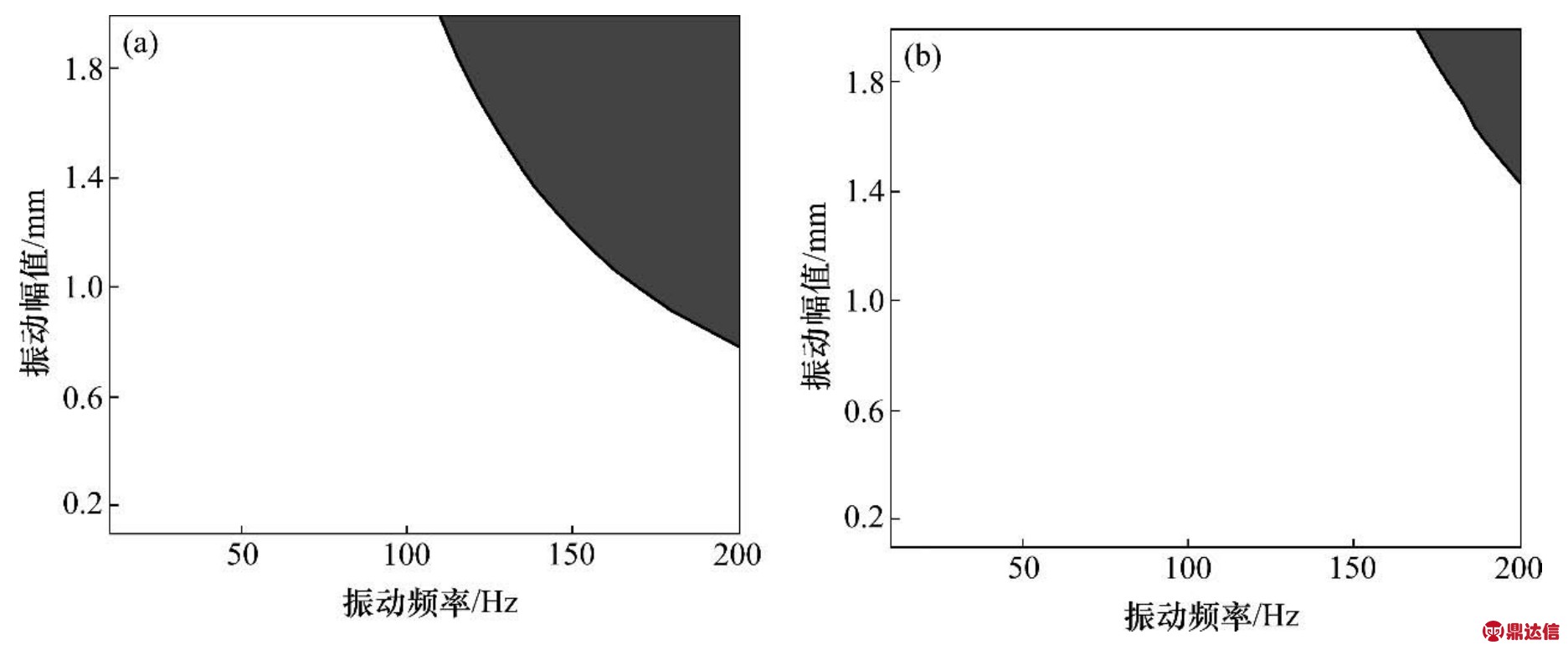

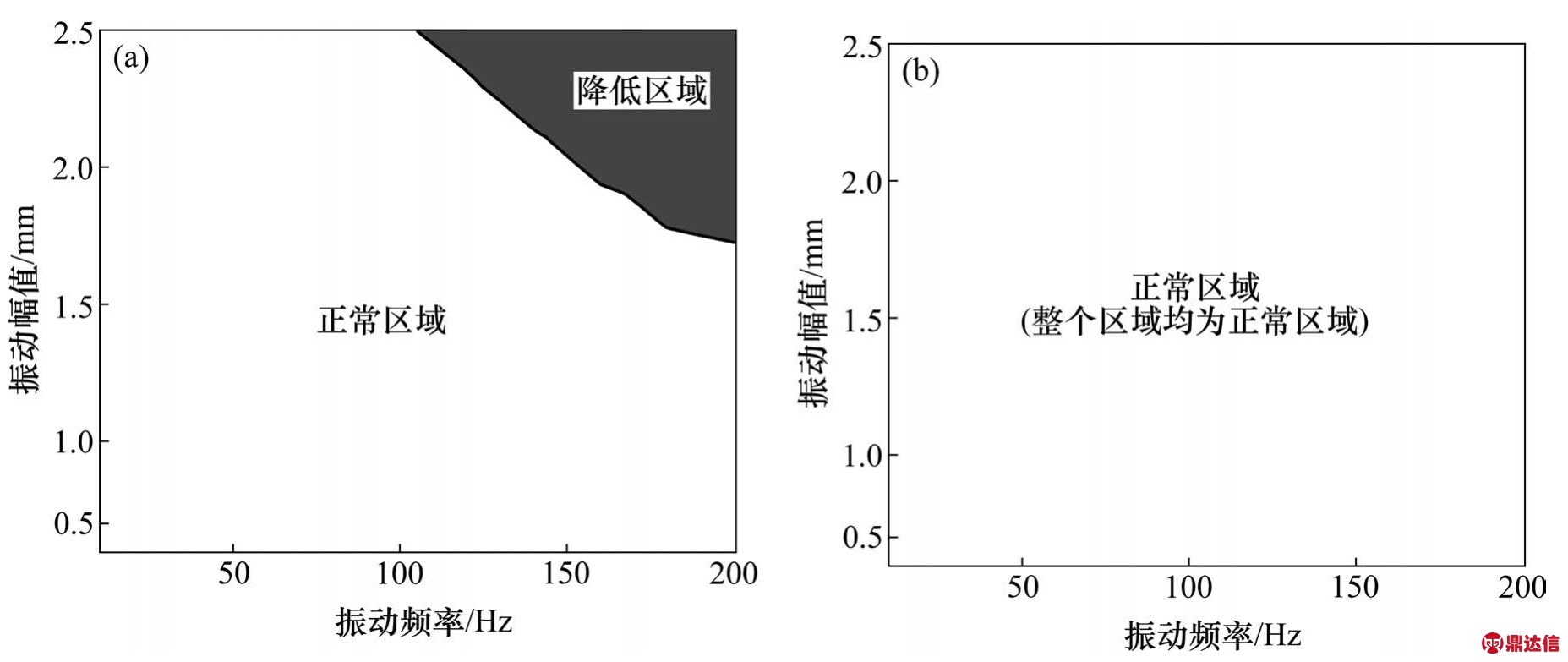

优化前后的流量均值降低区域对比结果如图13所示。从图13可知:优化前在幅值为1.25~2.00 mm,频率为106~200 Hz范围内存在流量均值减小的现象;优化后,在幅值为0.1~2.0 mm,频率为10~200 Hz范围内均不存在流量均值减小的现象。

图11 优化前后延迟区域对比

Fig.11 Comparison chart of delayed area before and after optimization

(a)优化前;(b)优化后

图12 优化前后流量波动失效区域对比

Fig.12 Comparison chart of flow fluctuation failure area before and after optimization

(a)优化前;(b)优化后

图13 优化前后流量降低区域对比

Fig.13 Comparison chart of flow reduction area before and after optimization

(a)优化前;(b)优化后

5 结论

1)建立了基础振动下电磁换向阀的仿真模型,获得了阀体结构参数对电磁换向阀性能的影响规律,并通过实验验证了仿真模型的正确性。

2)优化后,电磁换向阀在无振动环境下换向时间降低约11.41%;在振动环境下,换向延迟由最大0.006 3 s降低为0.001 7 s,同时,换向延迟区域降低约62%。

3)优化后振动环境下电磁换向阀流量波动幅值降低70.3%,流量波动失效区域降低80%,流量均值减小现象消失。