摘要:磁浮轨道车辆受流器的靴轨接触压力实时检测,与其在靴轨接触时承受随机振幅载荷的疲劳耐久性能,直接影响到磁浮车辆动力系统工作的安全性能与可靠性.采用有限元分析方法进行受流器静力学分析,并指导靴轨接触压力检测方案设计,应用疲劳分析模块进行随机振幅疲劳分析,通过试验验证结论正确性.静力学应变分析表明,应变片粘贴处应变值数量级小于电阻应变片灵敏度,该方案难以准确测量靴轨接触力.静力学应力分析表明,力传感器位置处应力对于靴轨接触压力变化响应非常明显,力传感器测量方案更具有可行性.疲劳分析指出,滑靴支架下方螺栓齿形垫圈处、上摆臂与下摆臂轴连接螺栓垫圈处、上摆臂与连接杆轴连接销钉处为不同工况下的疲劳危险部位,同时得出结论,受流器在随机振幅载荷条件下较易疲劳失效,少量的结构高应力循环就能引起较大的疲劳破坏.试验表明,力传感器方案结果准确合理,与仿真结论一致.

关键词:磁浮轨道交通;受流器;靴轨接触压力;疲劳分析

0 引 言

磁悬浮列车系统在速度、舒适度、安全度,以及环保等各方面都明显优于轮轨列车系统,被誉为21世纪理想的交通工具,是城市轨道交通系统的一个有益补充[1-2].

受流器作为磁浮列车供电系统的重要辅助装备,在整个磁浮轨道交通系统中扮演着重要的角色[3].受流器通过与供电轨接触将电能引到磁浮列车上,保证磁浮列车动力系统的正常运作.因此受流器的性能将直接影响磁浮列车运行的安全性、可靠性.目前对于受流器的研究主要集中于研究受流器与供电轨的接触和振动关系,以及它们的材质对受流质量的影响.王振云等[4]建立受流器与供电轨接触匹配特性模型,对不同控制方式的滑靴运动接触特性进行了研究.Vera等[5]对刚性接触网受流系统进行了动力学分析,运用有限元软件ANSYS和多体动力学仿真软件SIMPACK优化了一种供电轨结构,并进行了实验.Stewart等[6]研究了受流器与供电轨的稳态和动态接触特性,对接触力、扭转弹簧的转矩和滑靴的振动位移等数据进行分析,得出影响受流器振动的主要因素.然而,对于受流器靴轨压力检测方法,以及受流器的疲劳耐久性能缺乏研究.

文中使用Ansysworkbench软件,建立受流器有限元静力学模型和疲劳耐久性能模型,以受流器不同工况为约束条件进行有限元静力学分析,应用分析结果指导受流器接触压力检测方案的设计,同时在静力学分析的基础上研究受流器在随机振幅载荷下的疲劳耐久性能.

1 受流器/供电轨接触压力检测的必要性

受流器工作的稳定可靠性主要取决于车辆能否正常可靠地从供电轨上取流,而取流的关键是受流器滑靴与供电轨之间是否存在合适的接触压力.靴轨之间接触压力过大或过小都不利于受流器可靠运行.接触压力过大将造成供电轨上不锈钢层与滑靴的磨损过大,尤其是滑靴的磨损更大;压力过小,将会产生离线,引起电弧对供电轨和滑靴的烧蚀,也会加大损坏.目前靴轨接触压力无法直接测量,而且没有定量分析方法和专用靴轨测试方案及测试设备,因此需要设计专有靴轨接触压力检测方案.文中针对某型号受流器开展研究,其三维模型,见图1.

图1 某型号受流器三维模型

2 受流器有限元分析

2.1 模型的建立

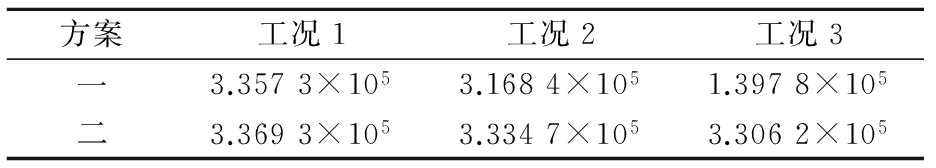

由于在后续靴轨压力检测试验中受流器将采用2种不同的结构方案,因此需分别建立受流器方案一与方案二的三维几何模型.其中方案一模型包括滑靴、滑靴底座、滑靴支座、上摆臂、下摆臂、连接杆、支撑座、抬升弹簧.方案二模型与方案一的区别为单滑靴支座支撑改为铝板与滑靴支座用切边螺栓连接的方式.将几何模型分别导入Ansysworkbench中,设置各个零件材料属性.对于该模型定义2种材料,材料属性见表1.

表1 材料属性

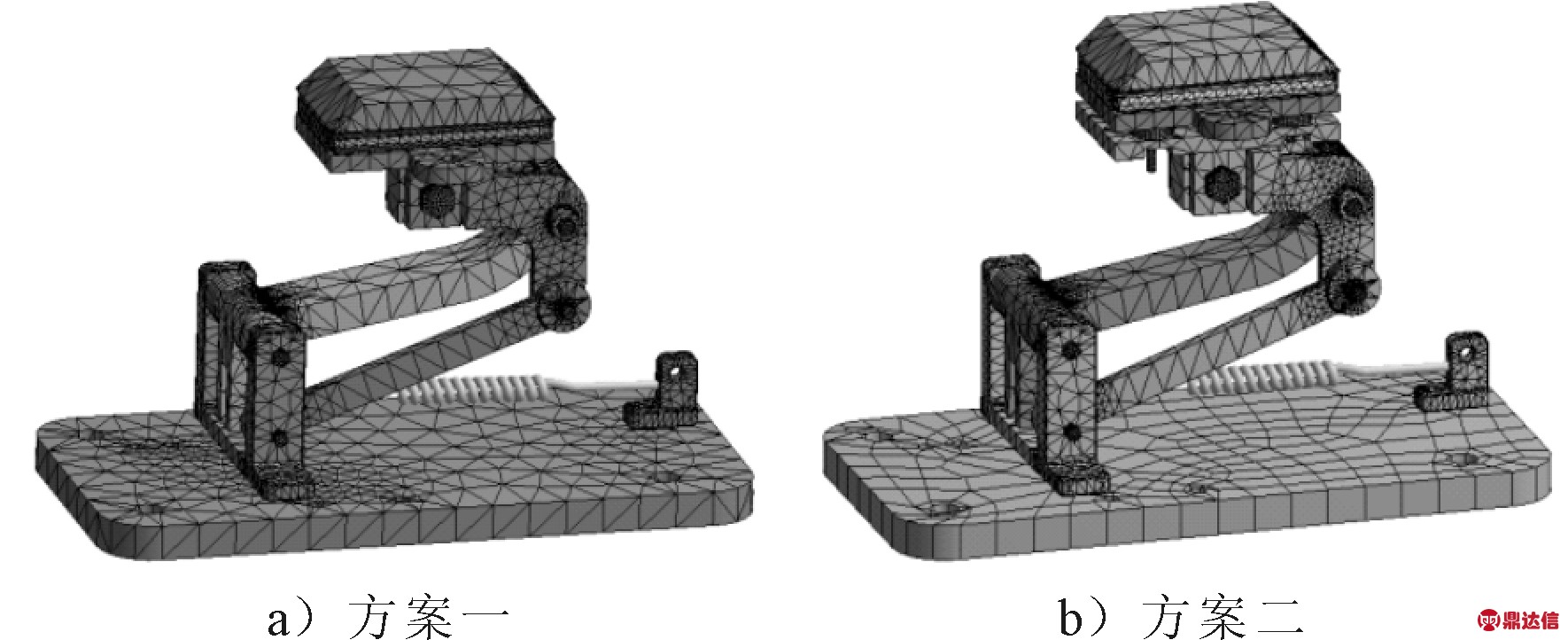

划分网格策略为对整个结构起非主导作用和非重点关注部位采用一般网格尺寸划分,对上摆臂、下摆臂、各个轴、螺栓等重点关注零件进行局部网格尺寸加密控制,对倒圆、曲面之间曲率较大连接处进行局部网格细化处理.划分好网格的方案一及方案二有限元模型见图2.

图2 划分网格后的方案一与方案二有限元模型

2.2 施加边界条件与载荷

对受流器底座端面施加固定约束,约束其三维空间中平移及转动共6个自由度.由于在Ansysworkbench 的疲劳分析模块中,对于成比例载荷情况下接触区域只能包含绑定和不分离的线性接触,其他类型的接触可能会导致计算结果不收敛,因此根据模型真实接触情况,以及后续疲劳分析,接触区域设置为绑定接触.对于所有轴连接和螺栓连接设置为转动连接关系.抬升弹簧处用弹簧约束代替,设置弹性系数,以及弹簧预紧力.

受流器在列车运行时有2个运动极限位置,大多数情况下介于2个极限位置之间工作.为充分、全面反映受流器在工作时应力应变以及后续分析疲劳耐久性能,根据受流器实际工作情况,设立3种不同工况及其相对应载荷条件:工况1为伸展极限工况,施加垂直与靴头表面向下130 N的作用力;工况2为中间位置正常工作情况下的工况,在上述同样位置与方向施加150 N作用力;工况3为压缩极限工况,在上述同样位置与方向施加180 N作用力.

2.3 静力学应力分析

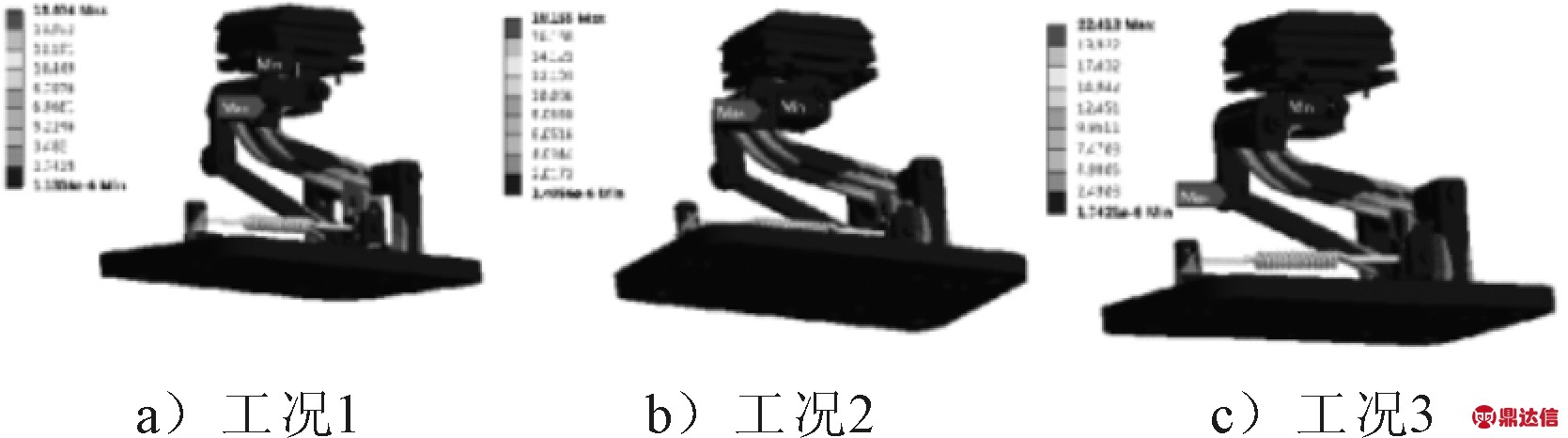

针对上述3种工况,分别进行静力学仿真分析,获得不同工况下的受流器应力分布.受流器的铝合金结构件呈现明显的脆性材料特性,因此采用最大主应力作为强度校核的评价指标.方案一与方案二在各个工况下的应力云图见图3~图4.

图3 方案一应力云图

图4 方案二应力云图

根据应力云图可以看到,方案一在3种工况下最大应力均位于滑靴支座底面靠近支撑座方向齿形垫圈内侧,其最大应力值分别为19.844,24.431,31.311 MPa;方案二在工况1与工况2下最大应力位于上摆臂内侧垫圈处,工况3下位于上摆臂与连接杆轴连接的销钉下方,其最大应力值分别为15.674,18.155,22.413 MPa.以上最大应力值均远小于铝合金许用应力[τ]=124 MPa,因此2种方案强度均符合要求.同时对比2种方案可知在同样工况下方案二主应力值更小.

考查对比方案二有限元模型中铝板与滑靴支座间压力传感器所在位置中间固定点处应力值,见表2.

表2 压力传感器处应力值

由表2可知,接触压力从工况1到工况2、工况2到工况3增幅依次为15%,20%,而固定点应力值相应增幅依次为69%,26%,可见力传感器所在位置处应力对于靴轨压力变化响应非常明显,预计实测时采用方案二力传感器方案能很好地测出铝板与滑靴支座传递作用力,即能间接测得靴轨接触压力的微小变化.

2.4 静力学应变分析

在方案一有限元模型的基础上进行全局应变分析,查看分析结果,对于滑靴支座侧面应变片粘贴处中间固定点处应变值进行重点考查对比.在靴轨压力依次为130,150和180 N的情况下,相应该点应变值依次为7.83×10-7,9.002×10-7,11.688×10-7,说明受流器材料刚度相对较大,靴轨压力变化对此处应变量造成影响非常小.而电阻应变片测量灵敏度为(1~2)×10-6,数量级为10-6,大于此处应变量变化的数量级,很难准确测量出如此微小的应变量变化.由此可以判断应用方案一难以准确有效地测出靴轨压力值.

2.5 随机振幅载荷疲劳耐久分析

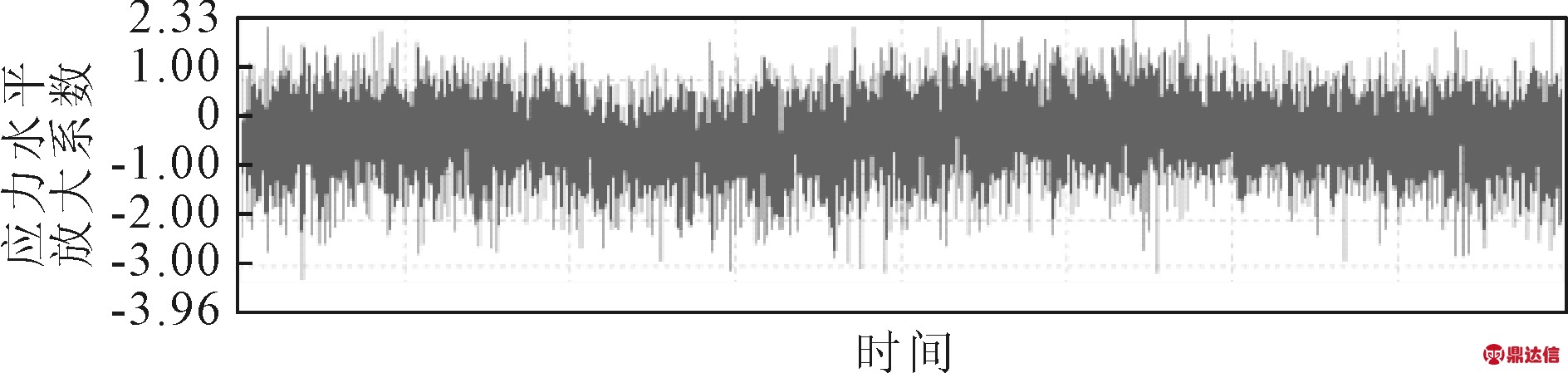

Ansysworkbench的疲劳分析模块Fatigue Tool是基于线性静力学分析模块进行仿真计算的,通过设置应力的变化幅度模拟载荷作用过程,静力学分析得到的结构应力结果是疲劳耐久分析的基础.受流器在工作中与供电轨接触,靴头的实际位置随列车运动不断变化,因此受到随机不等幅的载荷.加载在模型上的随机幅载荷谱见图5.该载荷谱为在磁浮列车一个工作周期中所取得的靴头振动幅值谱.

图5 随机振幅载荷谱

材料S-N曲线方面考虑到实际部件在疲劳性能方面与实验材料的差异,对Ansys材料库中S-N曲线进行修正,疲劳强度因子Kf值取0.8.

文中基于有限元分析运用雨流计数法求出各循环应力的疲劳损伤,并使用Palmgren-Miner累积损伤法则分析受流器变幅疲劳性能[7].

疲劳耐久性能分析中不同工况下的载荷值采用2.2节中相关设定值.

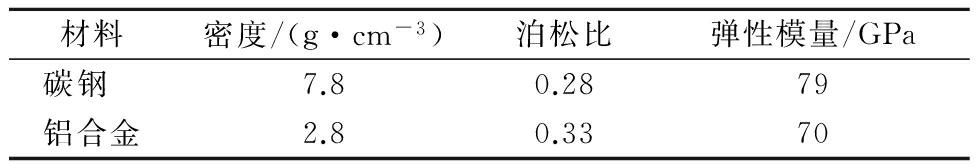

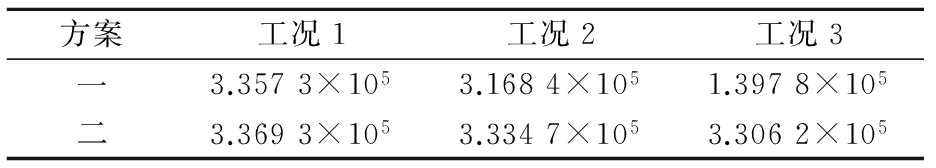

经过计算,方案一与方案二在不同工况下的疲劳寿命分析结果见表3.

表3 2种方案在不同工况下最小疲劳寿命 次

其中方案一受流器疲劳寿命薄弱部位在3种工况下均在滑靴支架下方螺栓齿形垫圈处;方案二在工况1与工况2下薄弱部位处于上摆臂与下摆臂轴连接螺栓垫圈处,在工况3下疲劳寿命薄弱部位处于上摆臂与连接杆轴连接销钉处,受流器的疲劳破坏有极大可能首先发生在这些部位.

假设磁悬浮列车一个工作循环为静悬浮—当前指定工况—静悬浮,循环周期为5 min,每天工作16 h,1年工作360 d,那么方案一中受流器在工况1下疲劳寿命为

同理可得方案一在工况2下疲劳寿命为4.58年,在工况3下为2.02年.方案二在工况1下为4.87年,在工况2下为4.82年,在工况3下为4.78年.

由上述结果可知,虽然在静力学分析中受流器最大应力值远小于材料许用应力,材料强度符合要求,但是受流器零部件在不等幅随机变化载荷长期、反复作用下受到的破坏作用非常明显.受流器疲劳寿命不长,较易发生疲劳失效,因此从整个磁悬浮列车系统安全、可靠运行的角度出发应定期检查、更换受流器各零部件.

工况变化对受流器疲劳寿命同样存在影响,在同种方案中,从工况1到工况3疲劳寿命有逐渐减小的趋势,因此为了尽量减少在工况3附近工作,轨道安装精度、轨道表面平整度、轨道接触弯头的布置位置,以及受流器本身在空气动力学作用下振动情况都是可以考虑优化改进的因素.

方案二在同种工况下与方案一相比疲劳寿命相对较长,说明通过改进结构应力分布的改善可以延长受流器的使用疲劳寿命.

基于Ansysworkbench的疲劳分析模块还可计算得到受流器在不同工况下的雨流阵列、损伤阵列、疲劳敏感曲线.计算结果以方案一有限元模型为例,经仿真计算方案二疲劳耐久分析结果与方案一有同样规律,不再复述.

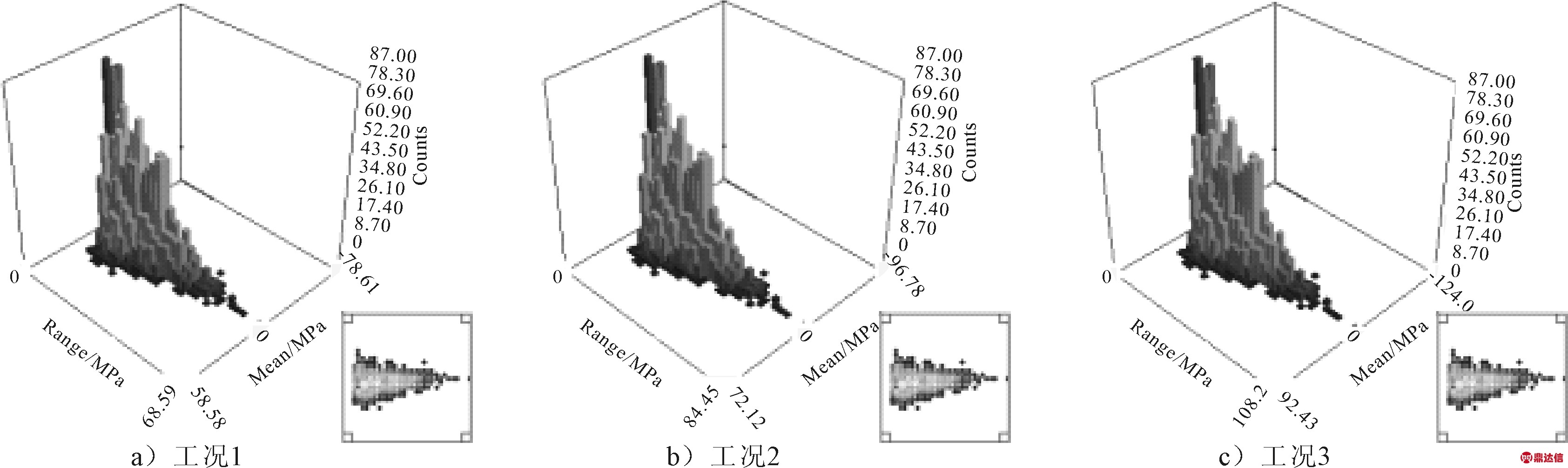

受流器在不同工况下雨流阵列见图6.

由图6可知,受流器在各个工况下的应力循环绝大多数为低应力循环.

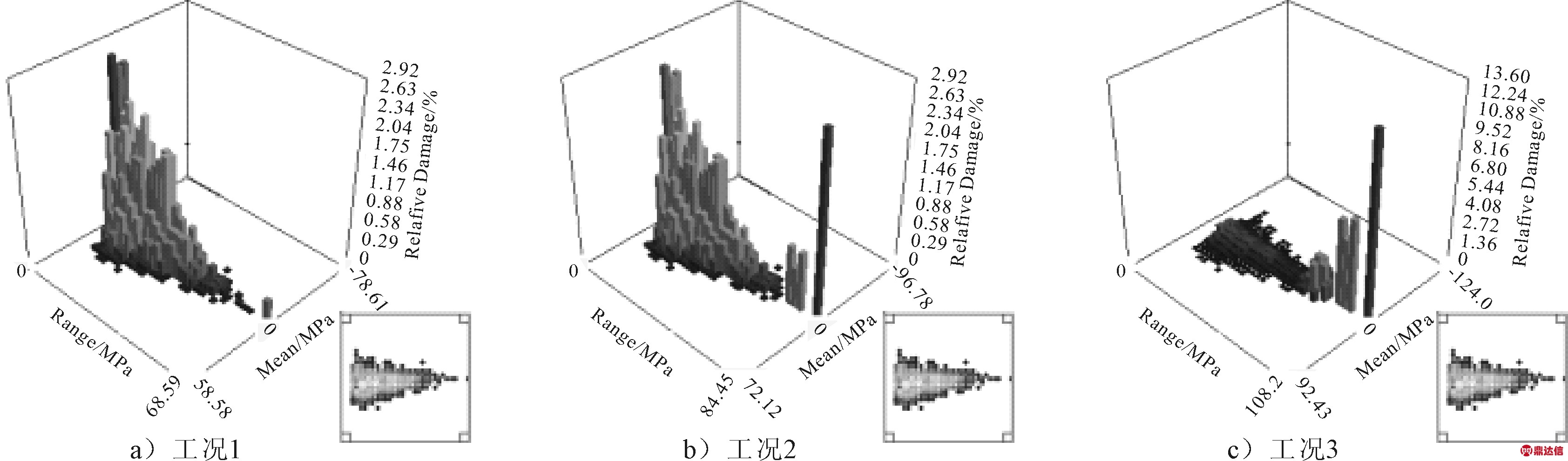

受流器在不同工况下损伤阵列见图7.

图6 受流器雨流阵列

图7 受流器损伤阵列

由图7可知,受流器在工况1下疲劳损伤绝大多数由低应力循环造成.在工况2下高应力循环开始在整个疲劳损伤中占2.1%.在工况3下中、高应力循环占据整个疲劳损伤的绝大部分比重,其中高应力循环比重达到10.88%,说明在较高的靴轨接触压力条件下,少量的高应力循环就能造成足够大的疲劳破坏.

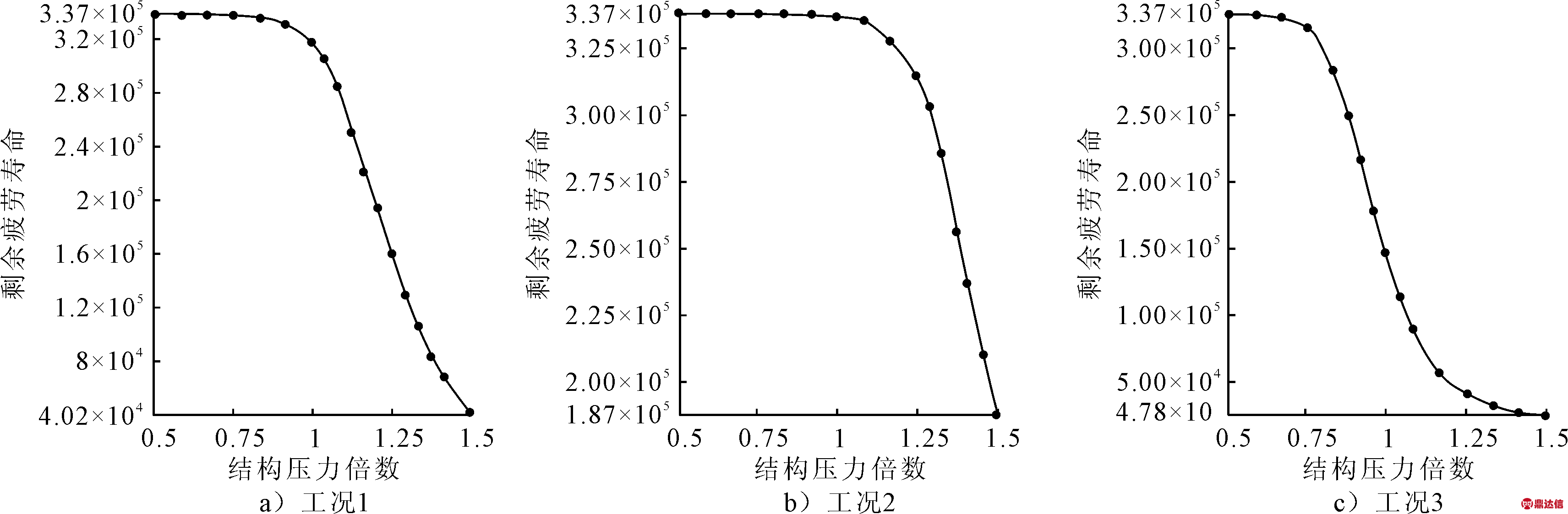

受流器在不同工况下疲劳敏感曲线见图8.

图8 受流器疲劳敏感曲线

由图8a)可知,当变幅比例载荷小于90%结构应力时,结构疲劳寿命一直处于稳定状态;当变幅比例载荷大于1.25倍结构应力时,结构疲劳开始变得比较敏感,随着结构应力倍数逐渐增大,结构剩余疲劳寿命迅速减小,当结构应力倍数为1.5倍时,剩余疲劳寿命减小到只有1.87×105,可知此时结构疲劳敏感系数很高.同时对比3种工况疲劳敏感曲线可知随着靴轨接触压力的增加,结构的疲劳敏感性逐渐升高,在工况3中较小的结构应力倍数变化就能引起较大的疲劳寿命下降.

3 靴轨接触压力检测方案的设计与试验

3.1 接触压力检测方案的设计

方案一为应变片测量方案.受流器靴头在实际工作中与供电轨接触时,受到垂直于靴头表面向下的正压力,该正压力随受流器工况变化而不断变化.靴头的正压力会引起滑靴支座侧面的形变,且该形变量与接触压力呈正相关的关系.因此在不同工况下测量滑靴支座侧面的应变值,建立应变值与接触压力的对应关系,在受流器实际工作中测量应变值,通过接触压力与应变值的标定曲线推算出靴轨接触压力.

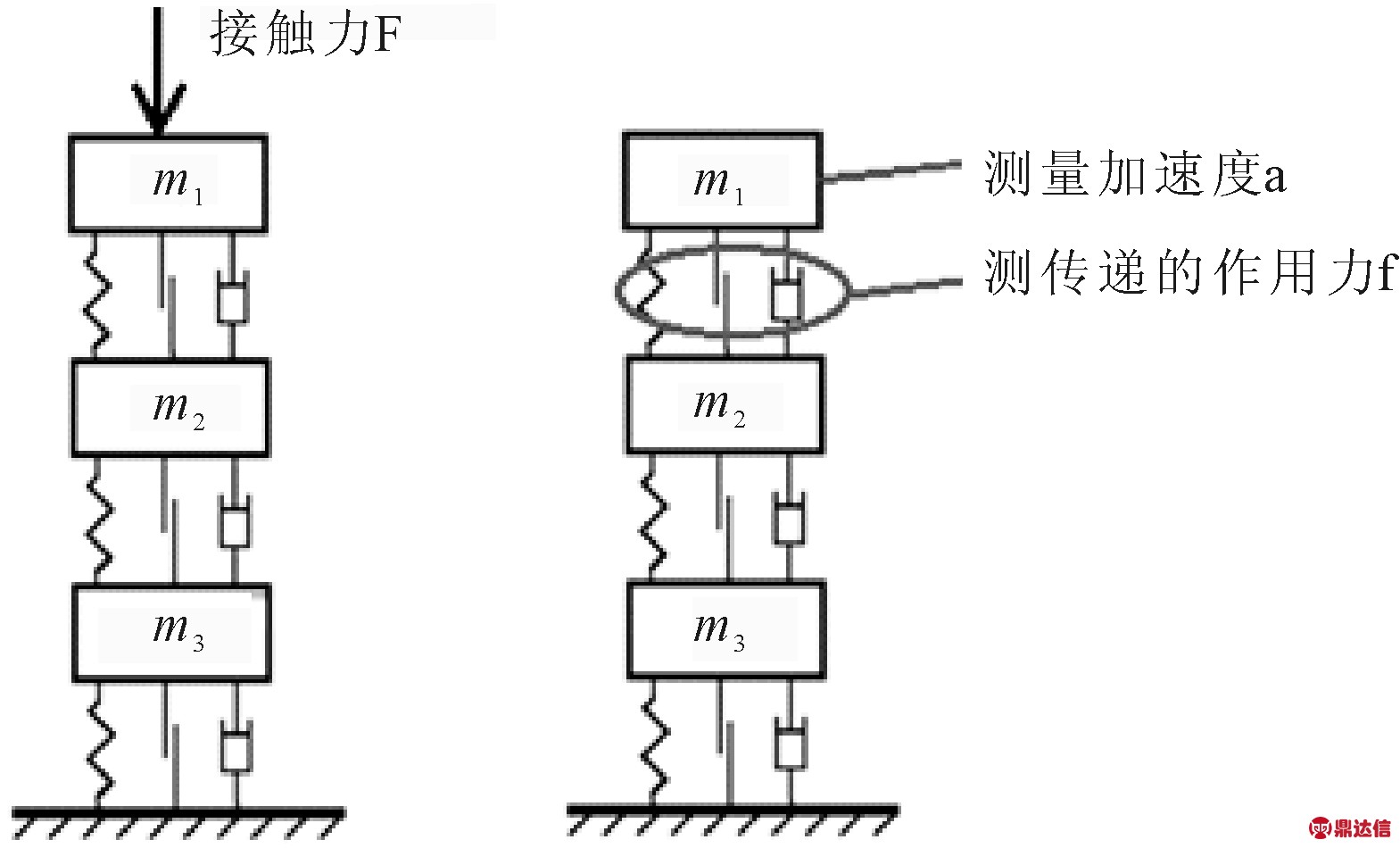

方案二为力传感器测量方案.图9为受流器简化模型,靴轨接触压力虽不能直接测得,但可以通过测量质量m1及其加速度a和传递力f间接计算获得.其中:F=f+ m1×am1为滑靴、滑靴底座和上铝板的质量和;m2为支座质量;m3为受流器其余部分的等效质量.布置4个力传感器在铝板与支座之间测量传递力f,在滑靴处布置加速度传感器测量加速度a,经过计算,即可得到接触压力F.

图9 受流器简化模型

3.2 应变片测量方案试验

将应变片按粘贴在滑靴支座侧面相应位置上,见图10.应变片所测得的信号由专有数据采集系统采集处理.通过在靴头表面加载不同重量的砝码模拟不同靴轨接触压力,砝码重量从130 N逐渐加载到180 N.由此可得,增益放大倍数为100时应变实测曲线.

图10 应变片的粘贴

在增益放大100倍的情况下,模拟受流器从伸展极限到压缩极限的工况.试验结果表明应变量幅值变化有限,峰值不明显,曲线较为平坦,因此无法将不同靴轨接触压力值与应变量精确一一对应.试验结果与静力学应变仿真结论一致,方案一应变片测量方案不可行.

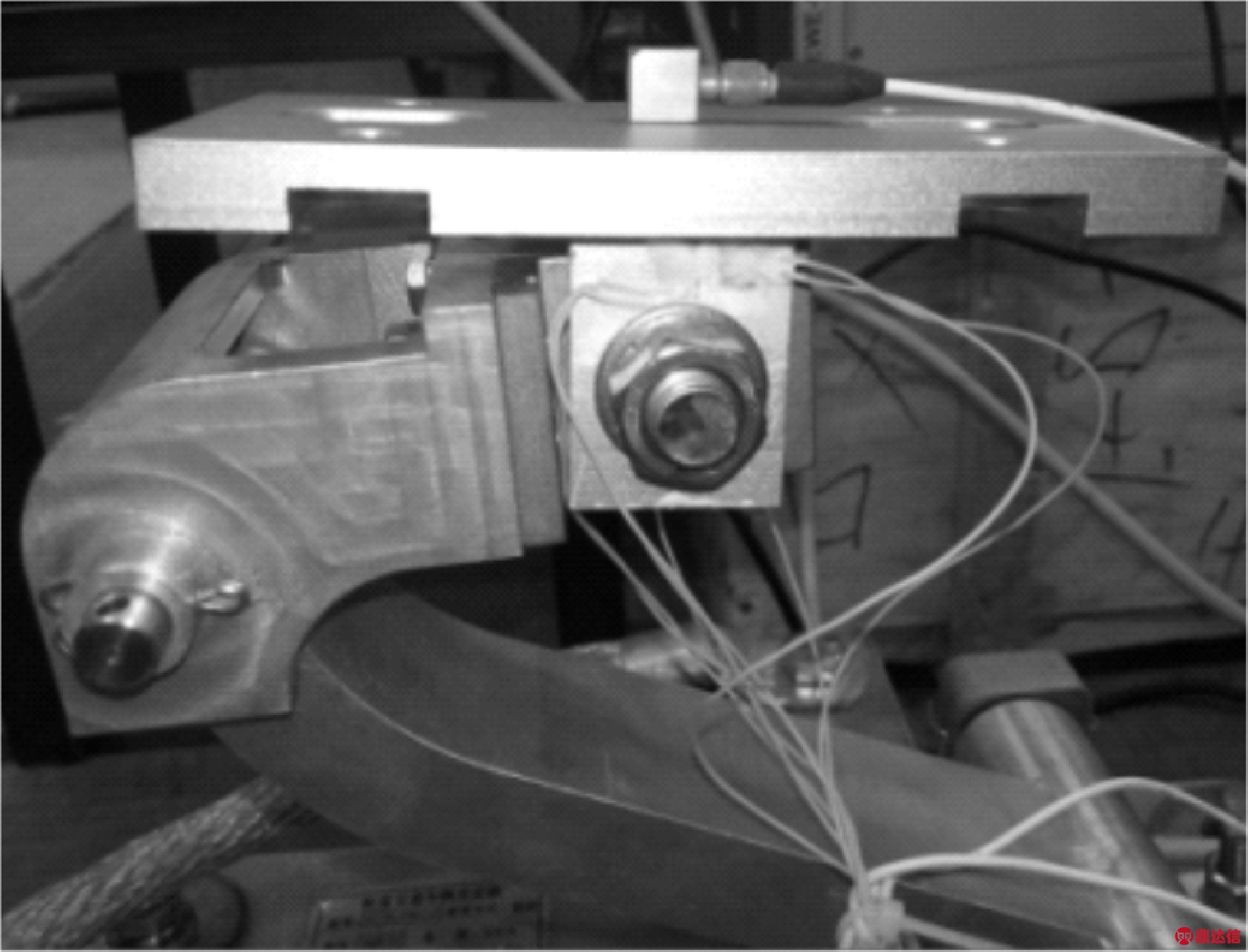

3.3 力传感器测量方案

所用力传感器为动态力传感器,只能测量力动态部分,同时为了能模拟出规律的靴轨作用力,试验采用单摆激振方式:将4个动态力传感器与靴头支座、铝板一起固定在支架上,通过信号线将传感器信号引入数据采集系统,靴头支座下方安装一单摆装置,试验时激励单摆装置做标准单摆运动,传感器记录传递力的信号数据.根据计算,此激振单摆理论周期为2.332 s,实际周期为2.355 s,误差为0.99%;理论合力幅值为0.724 0 N,实际合力幅值为0.702 5 N,误差为2.97%.误差均在合理范围内,由此试验结果表明方案二力传感器方案灵敏度、精度均符合要求,试验结果与静力学应力仿真结论一致,该方案能准确测量传递力从而间接测算靴轨接触力.

4 结 论

1) 建立受流器有限元模型,进行静力学应力分析,方案一中滑靴支座底面靠近支撑座方向齿形垫圈内侧、方案二中上摆臂内侧垫圈处以及上摆臂与连接杆轴连接的销钉处为应力集中部位,方案二中改进结构后应力值有所降低;力传感器处应力值与靴轨接触压力值呈良好正相关性;应变分析表明靴轨压力变化对于滑靴支座侧面应变量影响较小.

2) 对受流器进行疲劳耐久分析,受流器在随机振幅载荷条件下较易疲劳失效,需定期检查和更换零部件;滑靴支架下方螺栓齿形垫圈处、上摆臂与下摆臂轴连接螺栓垫圈处以及上摆臂与连接杆轴连接销钉处是疲劳危险部位,其结构可重点优化改进;少量的结构高应力循环就能引起较大的疲劳破坏.

3) 靴轨接触压力检测应变片测量方案实测表明应变曲线无法精确对应靴轨接触压力;传感器测量方案灵敏度、精度均符合要求;实验结果与仿真结论一致.