摘要:液压支架试验台是矿用液压支架在出厂前和维修后进行检验的重要设备,它的性能直接影响着液压支架的质量和煤矿生产的安全。因此,对20MN内加载液压支架试验台控制技术进行了深入研究,提出了精确的外加载同步控制算法,研发了内加载液压支架试验自动控制系统,进而为液压支架的检测提供了良好的试验条件。

关键词:液压支架试验台;内加载;同步控制;计算机控制

0 引言

液压支架试验台是矿用液压支架试验设备中非常重要的设备之一,应用于液压支架新架型的研制、支架出厂前的检验和支架大修后的整架密封性能试验、加载强度等功能性试验。矿用液压支架的工作可靠性直接影响着采煤工作面的推进速度,影响着支架对顶板的支护性能和对顶板管理的质量,对研制的新型支架,必须按照原煤炭工业部的MT312-2000 标准对其密封性能、支护性能、强度要求、耐久性能进行测试[1]。本文对20MN内加载液压支架试验台控制技术进行深入研究,提出了精确的外加载四缸同步控制算法,研发了试验台自动控制系统,为液压支架检测提供了良好的试验平台。上位机控制系统软件是基于Windows平台下的VB6.0进行开发的。监控软件提供了友好的人机交互界面,可方便地进行液压缸同步运动方式和插拔销动作按钮的选择、泵站压力设置,实现了泵站压力、平台升降四缸同步运动和插拔销动作的自动控制。同时具备泵站压力、液压缸位移状态和插拔销到位状态的动态显示,方便了操作人员对现场设备的监测。

1 支架试验台控制系统的硬件构成

系统的硬件构成是实现支架试验台机、电、液、自动控制和特性参数自动检测的关键组件,是实现各个装置功能动作转换、数据采集、信息处理的控制中心。在液压支架试验台控制系统中,所有装置的动作和液压回路的通断都在一个集控柜上进行集中控制,即在控制柜上安装多组按钮和开关,分别控制各个回路的电磁阀,对四缸同步升降系统、插拔销系统进行控制。下位机选用西门子S7-1200PLC进行控制,将采集到的位移、压力等数据上传到远程工控机,对系统中的位移、压力进行实时监控,并绘制曲线、保存试验数据。

2 液压支架试验台控制系统的实现

依据系统性能要求,液压支架试验台控制系统采用外循环控制系统和内循环控制系统两大部分。其中,外循环控制部分主要完成试验加载平台高度的调整及插拔销轴在立柱框架定位孔处的插销和退位[2];内循环控制部分主要完成《液压支架通用技术条件(MT312-2000)》中整架强度试验要求中各项试验要求。

2.1 四缸同步提升算法的研究与实现

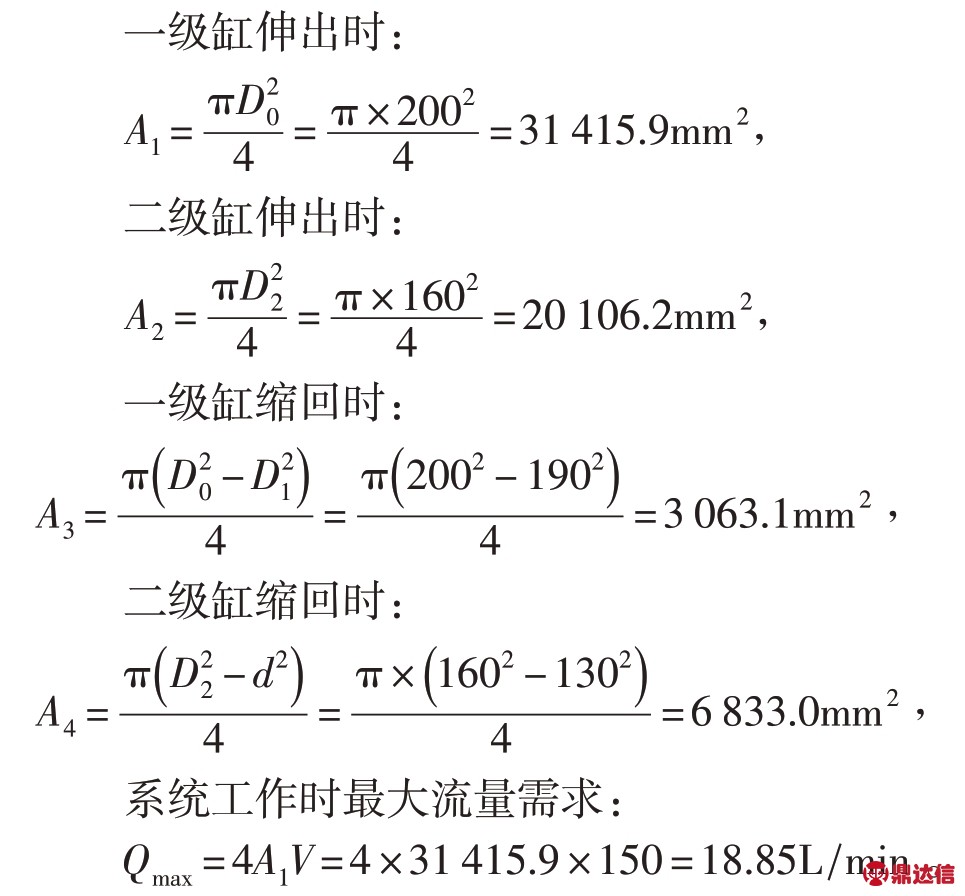

四缸同步提升是试验前的准备工作,工作台升降过程中要求四个升降液压缸能够保持同步,并能使插销机构准确地插入销孔中。试验台试测的高度可以在1 500~4 100mm之间调整,加载平台提升速度V=150mm/min。调高液压缸采用两级缸,一级缸筒内径D0=200mm,二级缸筒外径取D1=190mm,内径D2=160mm,活塞柱标准规范直径d=130mm,两级缸的有效行程为2 797mm。缸筒伸缩时的实际有效面积计算如下:

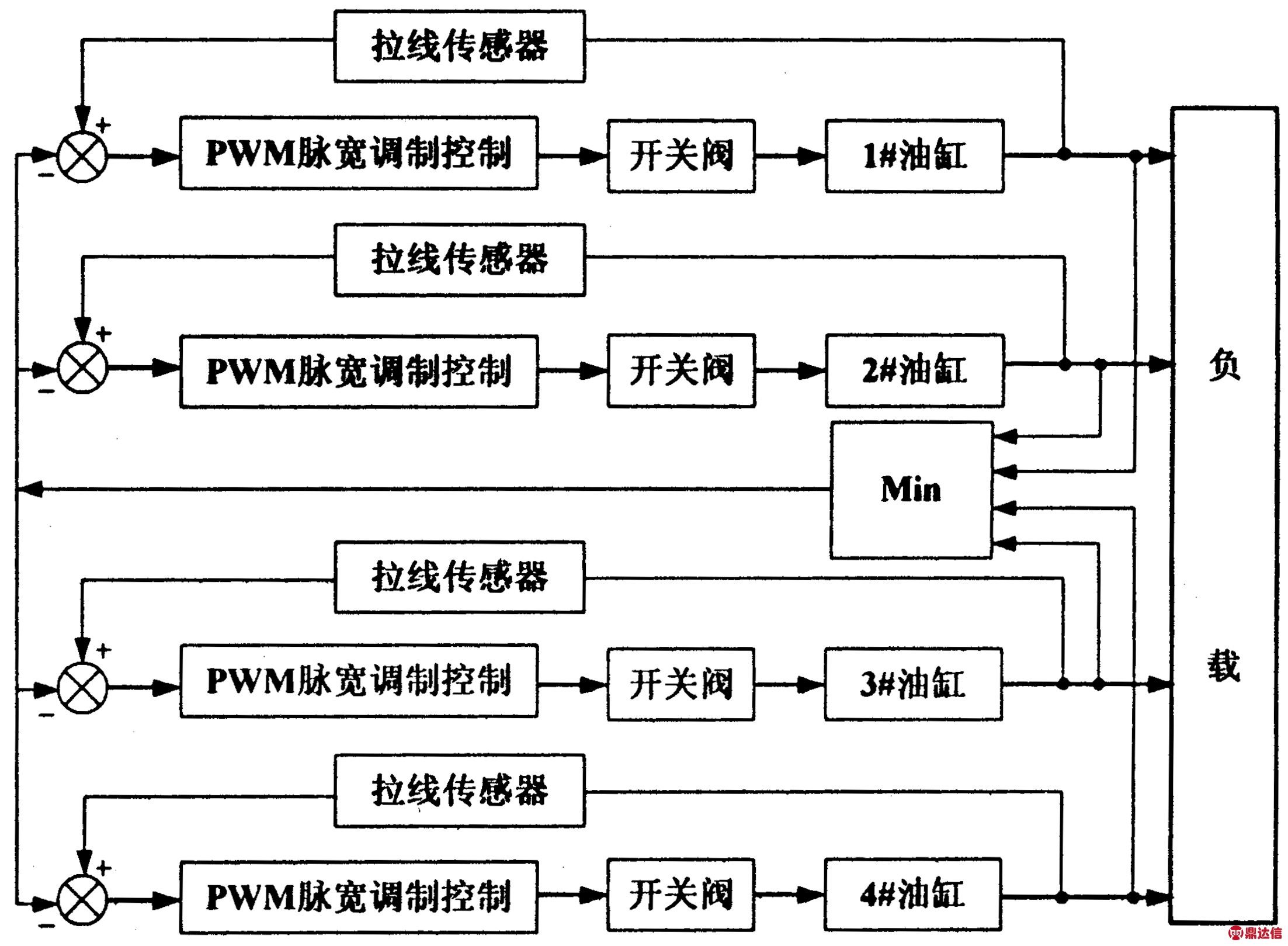

根据以上数据,四缸同步系统[3]利用压力控制阀调速控制,并且每个液压缸能够单独动作,以确保系统的同步精确性。当控制台快接近插拔销的插孔位置时,系统调低压力,然后利用PLC 所设定的PWM脉宽调制算法进行精确控制。高度的调整利用四个高速开关阀,高速开关阀得电时,提升器以正常速度进行提升[4]。通过读取运动控制编码器输出端口数据实现液压缸位置数据的采集。然后,选取任意时刻高度最低的液压缸作为基准缸,当其他液压缸与基准缸的超差值大于2mm 时进行调节,这时超差缸的开关阀失电,油液流入主油缸大腔,进而对超差缸进行调速。当超差值小于2mm时,超差缸的开关阀得电,恢复到正常提升。四缸同步控制算法结构如图1所示。

图1 四缸同步控制算法结构图

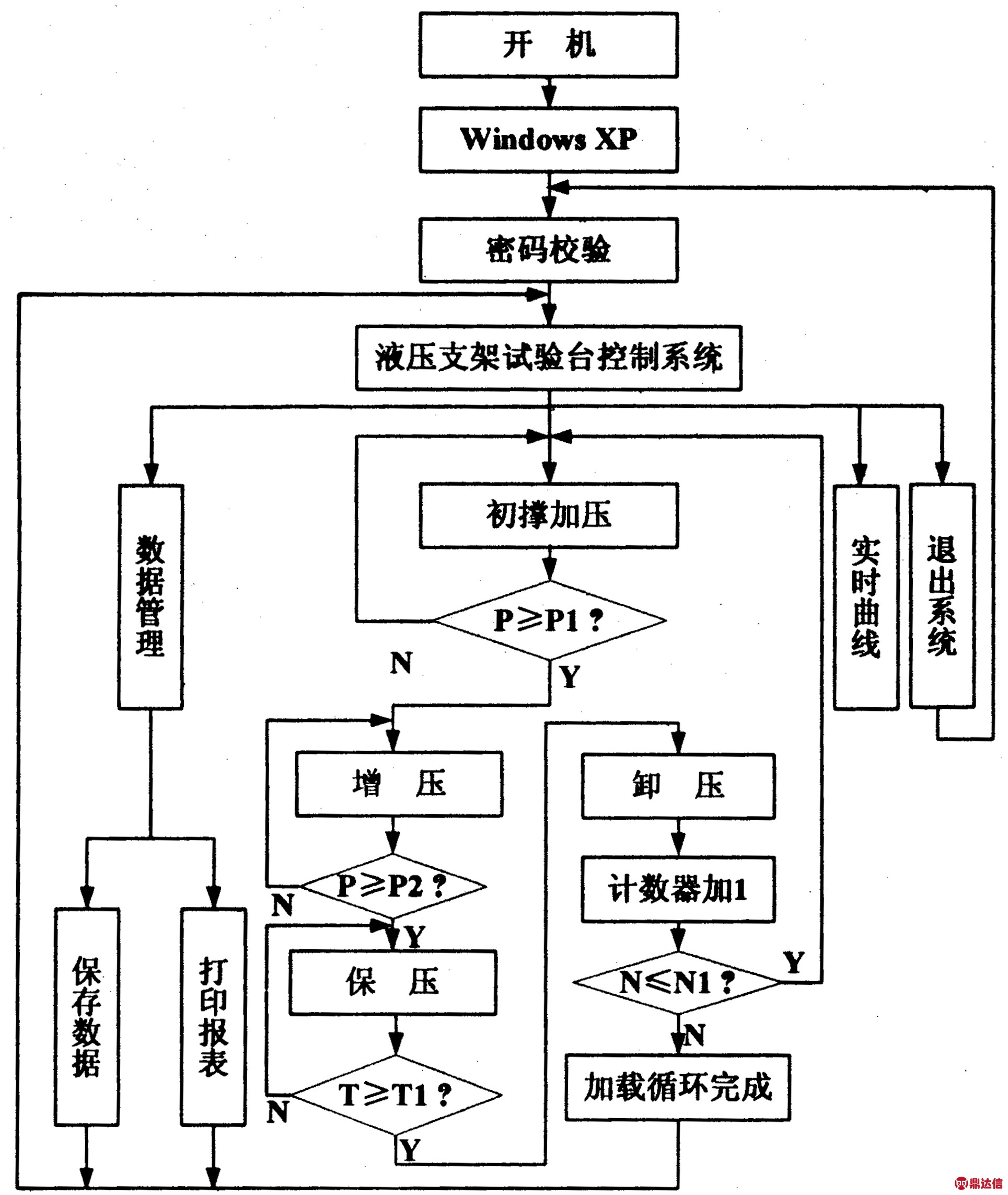

2.2 内加载液压支架性能测试

内循环用于控制试验的初撑、增压、保压和卸压,循环加载过程采用顺序控制设计方法,加载过程共分为6 步:(1)按下控制台启动按钮进入初始步;(2)从初始步直接到达初撑步;(3)增加系统压力使其达到初撑压力P1,进入增压步;(4)利用增压系统进行增压以达到试验压力P2,进入保压步;(5)保压时间T1到达后,进入卸压步;(6)卸载到卸载压力,一次加载过程完成,加载次数自动加1。若循环次数小于试验要求加载次数则重新回到初撑步,如果等于试验要求加载次数则加载自动结束。液压支架控制顺序流程如图2所示。

3 上位机控制系统的软件设计

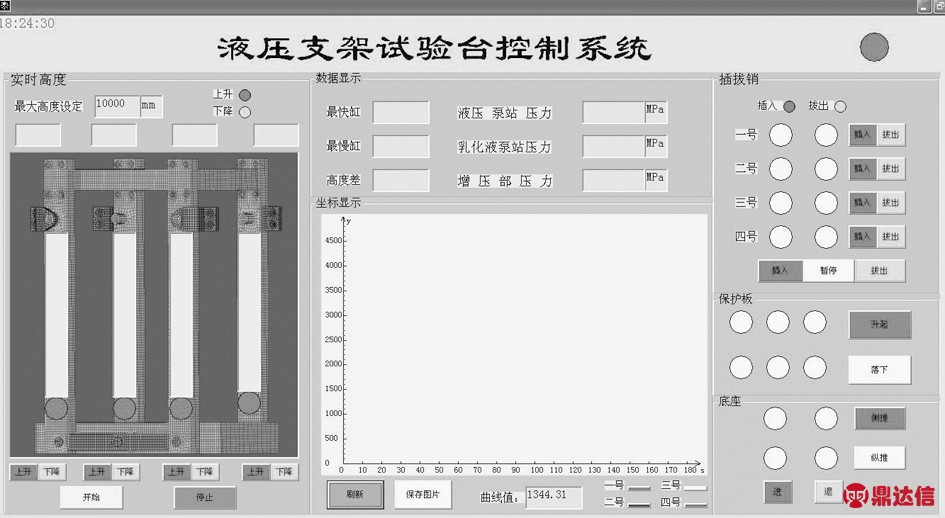

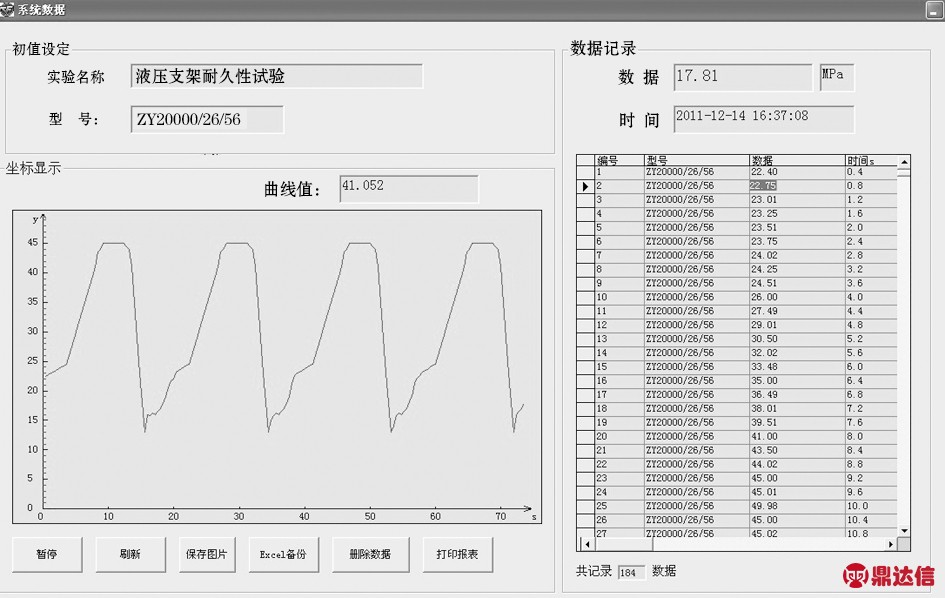

上位机控制系统的软件设计主要考虑两方面的功能实现,首先是实现对外加载试验台的自动提升控制,为进一步液压支架试验提供条件。该功能主要是负责下位机从上位工控机获得试验参数,通过操作台下发指令,实现控制主泵的起停、电磁阀启闭及传感器模拟量的采集和设备状态监控等功能,控制系统主界面如图3 所示。其次是要实现对液压支架耐久性的试验进行控制,该功能主要是负责显示下位机上传的设备运行状态和生成压力曲线、设置系统参数、提示故障报警及对上传的数据进行保存、打印等数据管理功能,液压支架试验界面如图4所示。

图2 内加载控制顺序流程图

图3 计算机控制系统主界面

图4 液压支架耐久性能试验界面

整套控制系统上位机和下位机(西门子S7-1200PLC)通过以太网模块进行通讯[5]。该系统后台数据库采用Access 数据库。数据库系统的主要功能:首先是存储和管理液压支架试验过程的数据信息;其次是以报表的形式生成并输出支架试验报告;还有就是对用户权限进行管理,保证系统的安全性。系统采用ODBC 数据源技术对Access 数据库进行访问[6],实现了监控软件与数据库的连接,采用结构化查询语言,实现了对数据库的访问和操作。

4 结论

本文对20MN 内加载液压支架试验台控制技术进行深入研究,该试验台利用最新的传感技术、测试技术、计算机数据处理技术,采用精确的外加载同步提升控制算法,研发了试验台自动控制系统,为液压支架检测提供了良好的试验条件。该系统可以对液压支架整机的密封性能、支护性能、强度要求、耐久性能等项目进行测试[7]。实现了良好的加载功能,在测试精度、效率和方便性方面达到比较先进的水平,为煤矿生产安全做出了积极的贡献。