摘 要:实时掌握电力电缆运行状况能够及时发现高压电缆线路故障,为此该文提出一种基于金属护层参数轨迹法的交联聚乙烯电缆在线监测的方法。通过采集同一时间点的电力电缆护层接地环流和护层感应电压信号,将2个信号进行拟合绘出轨迹图,根据轨迹图特征参数的变化作为判据来判断电力电缆线路是否存在故障。最后,以此设计出一套高压电缆线路故障在线监测系统,它包括前端信号采集单元、主控单元以及后台数据分析处理单元。实验结果表明:运用该方法可及时预警高压电缆线路故障,防止高压电缆线路发生安全事故。

关 键 词:轨迹法;在线监测;XLPE电缆;状态评估;交叉互联

目前,交联聚乙烯(cross-linked polyethylene,XLPE)电力电缆是电力系统中重要的传输电力设备,凭借着良好的绝缘和耐热性能等优点,得到了越来越多的应用[1]。但由于电缆设计、生产、安装和维护等因素,电缆线路故障带来的停电事故也越来越多,成为电网安全运行的重要隐患之一。

导致电缆线路故障的初始原因大致可以归类为6种:运行环境因素、外力破坏、安装工艺不良、制造工艺或设计缺陷、运行维护人员操作失误以及电缆服役年限增长引起的老化[2-5]。高压电缆线路发生故障的表现形式主要有3类:①电缆线路导体断路;②电缆线路导体间短路或导体对地短路;③电缆绝缘故障[6]。

众多的电缆线路运行事故在发生前都会引起电缆金属护层电流和感应电压的上升。例如,交叉互联接地箱护层保护器击穿、接地箱单相接地短路、接地箱进水导致三相接地短路,以及外力因素导致的电缆护套破损和交叉互联接头击穿等。护层电流剧增过大将导致电缆温度上升,加剧了电缆金属护层的能量损耗,削弱了电缆线路的载流量,电缆使用寿命缩短,甚至会导致严重的电力事故[7-8]。

认清电缆故障机理对预警电缆线路潜在安全隐患具有重要的意义,电缆故障机理是指电缆从初始原因发展到最终故障的物理过程[9]。大致可分为4类:①在高压电缆主绝缘内气隙或绝缘损坏局部场强集中处发生局部放电,简称局放[10];②水分进入电缆主绝缘内导致发生的水树;③电缆线路过负荷或护层电流过大致使温度升高导致绝缘损坏;④绝缘老化导致介质损耗上升。

目前,国内外电缆在线监测技术主要有直流分量法、直流叠加法、局部放电法等,并在实际中得到了广泛的应用,积累了大量的实测数据,形成了具有体系的判据[10-11];随着人工智能技术的快速发展,证据理论、模糊理论、贝叶斯估计等理论逐渐应用到电气设备的状态评估中,并取得了很好的效果[12-14]。文献[15]通过对数正态分布和Weibull分布2种分布函数进行电缆状态的评估, 设定了电缆状态的3个级别,建立状态评估模型,研究成果有助于及时了解电缆在运行过程中的状态变化;文献[16]建立了证据理论与模糊理论集成的XLPE电缆绝缘状态综合评估模型,通过证据理论联合每个证据体的可信度从而形成最终的电缆绝缘状态评估结果;文献[17]提出了计算电缆金属护层感应电流及感应电压的数学模型,结论表明,此模型可真实反映出实际工程中的金属护层电气量,毗邻电缆的影响及外界环境物理因素的影响产生了误差;文献[18]提出了三相电缆铺设方式的不同对金属护层感应电流及感应电压的影响; 文献[19]提出了利用双端同步测量tan δ法来评估长距离电缆绝缘状况;文献[20] 针对无法获取差异性电缆群体的故障行为特性,提出了多重对应分析法(MCA),对诸多因素进行关联分析,对不同结构特点的电缆群体进行了分类,使同一类的电缆具有类似的电缆故障行为特性。

该文将“多参数融合评估”思想应用到高压电力电缆的在线监测中,通过融合电缆护层感应电压与护层感应电流电气量得出轨迹图来监测高压电缆线路的运行状态。利用轨迹法分析不同电缆故障状态下的特征参数,即可通过轨迹图特征参数的变化判断高压电缆的运行状态,研制基于轨迹法的电缆在线监测装置。仿真结果及装置实测表明了该方法的可行性及适应性。

1 三相电缆金属护层交叉互联模型

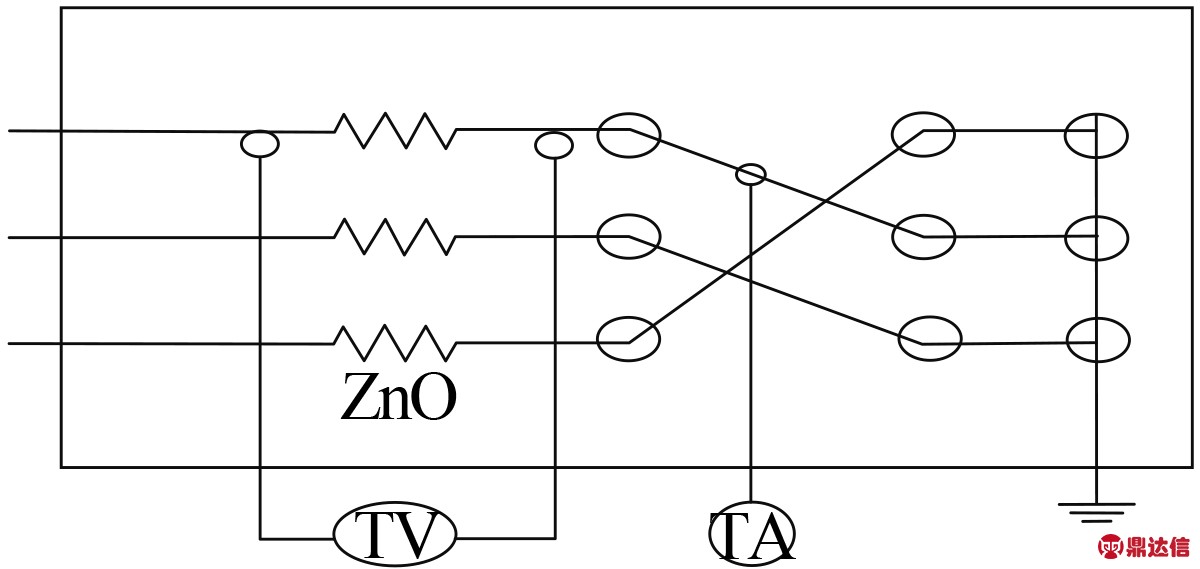

三相电缆交叉互联方式中的标准单元模型如图1所示。每标准单元两端的电缆金属护层相互连接后通过接地箱接地,每段内将电缆分成长度相等的3份或3的整数倍份,每小段之间通过电缆绝缘接头进行连接,电缆金属护层通过换位箱进行交叉互换。图1中,Im1、Im2、Im3分别为电缆金属护层交叉互联的3条回路中流过的感应电流;J1、J2为交叉互联接头安装处,每处安装3个电缆接头,分别连接三相电缆实现金属护层的交叉互联;A1、A2、A3、B1、B2、B3、C1、C2、C3分别为交叉互联一个标准单元内的9段金属护层编号;Re为接地电阻。

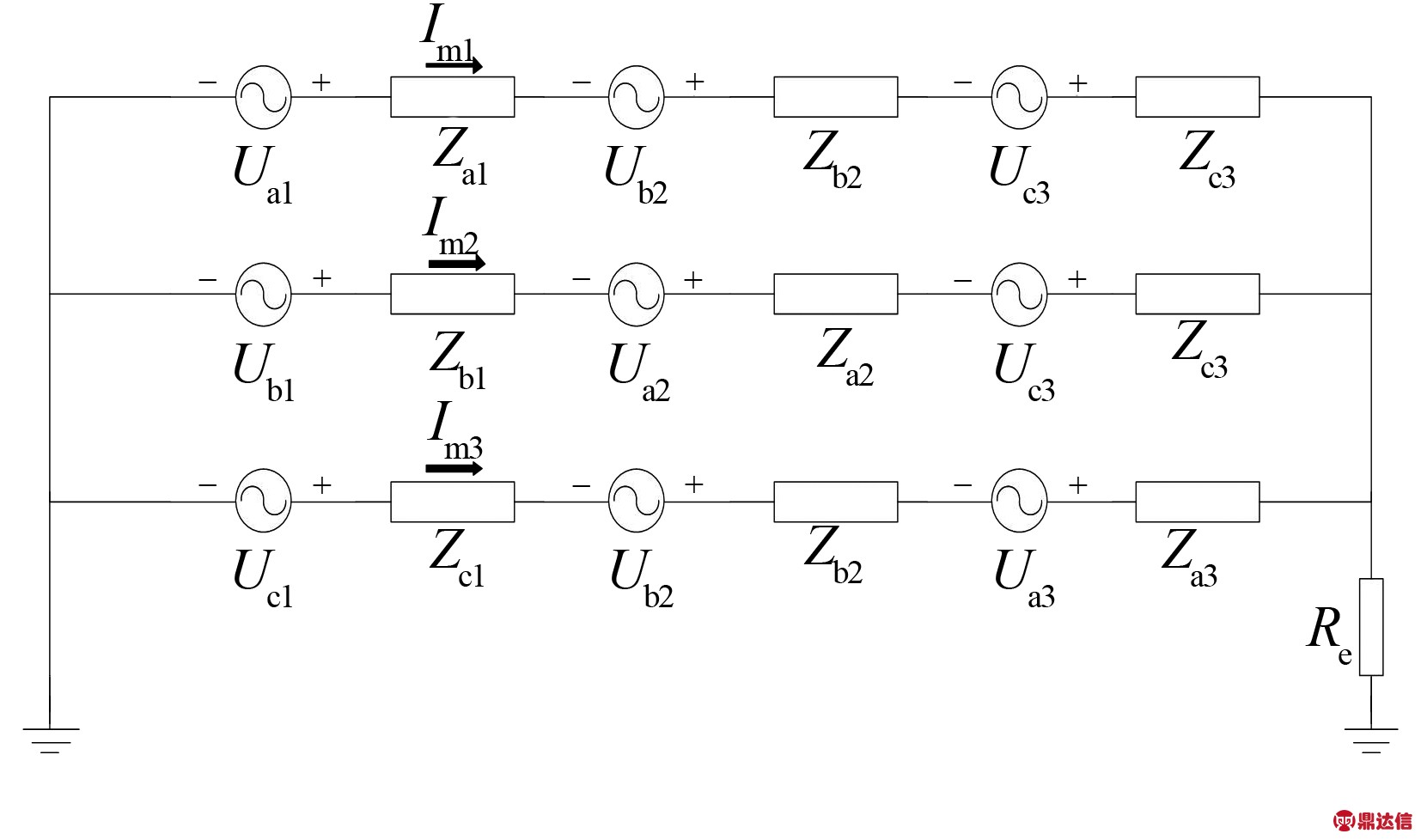

三相交叉互联电缆的等效电路如图2所示,基于此电路可模拟出非故障情况下交叉互联电缆的金属护层电流值。图2中, Ua1、Ua2、Ua3、Ub1、Ub2、Ub3、Uc1、Uc2、Uc3表示各电缆段中的感应电压,Za1、Za2、Za3、Zb1、Zb2、Zb3、Zc1、Zc2、Zc3表示各电缆段的阻抗,Re为接地电阻。根据图2,3条交叉互联回路的金属护层感应电流为

图1 三相电缆交叉互联中的标准单元

Figure 1 A cross-connect unit in three-phase cable

(1)

(2)

(3)

除此之外,金属护层中还存在容性电流,这是因高压电缆线芯与金属护层之间存在容性效应,其大小为

Ic=jωCU

(4)

式中 ωC表示每段电缆的电容导纳;U表示电缆的正常工作电压。电缆金属护层中的感应电流由感性电流和容性电流组成,电容电流与电缆运行电压和每段电缆的阻抗有关联,即与每段电缆的长度有关,因此,在故障分析过程中保持电缆运行电压以及电缆分段长度不变。

图2 三相交叉互联电缆等效电路

Figure 2 Equivalent circuit of three-phase cross-bonded cables

2 XLPE电缆绝缘轨迹法原理及仿真

2.1 轨迹法原理分析

所提出的方法需要构建y轴为感应电压和x轴为感应接地环流的轨迹图。选取交叉互联3条回路中的1条进行分析,另2条与其原理相同。

第1条交叉互联回路的等效电路如图3所示,Re为回路两端护套接地电阻,Z1为电缆金属护套的阻抗,因电缆金属护套中流过的感应电流为感性电流与容性电流之和,故

Z1=R1+X1

(5)

其中,R1为金属护层自阻抗,X1为金属护层的自感抗。U1为回路1中由线芯电流在金属护层上的感应电压,![]() 为回路1中由金属护层感应电流感应出的感应电压,故

为回路1中由金属护层感应电流感应出的感应电压,故

(6)

图3 环流等值电路

Figure 3 Equivalent circuit for circulating

选择回路1进行分析,由电路原理可知:

U1(t)=U1msin(ωt)

(7)

(8)

令轨迹图横轴x为电缆金属护层感应电流量,纵轴y为电缆金属护层感应电压量,即

x=Im1(t)=Imsin(ωt-φ)

(9)

(10)

简化计算,假设![]() 由式(9)、(10)可得:

由式(9)、(10)可得:

(11)

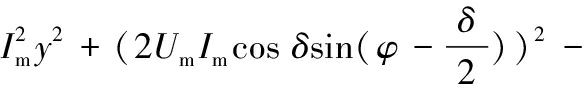

经式(11)整理计算可得轨迹方程式:

![]()

![]()

(2UmImcos δ)2=0

(12)

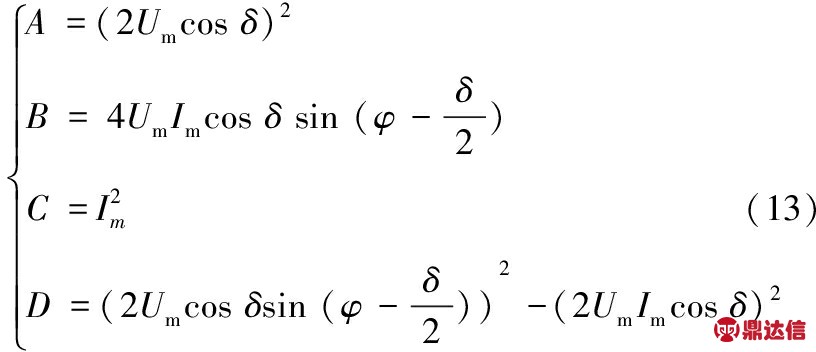

为简化计算,令

则有

(14)

由式(14)可知,其值与U(t)、Im1(t)的值无关,总是一个负值。因此,U(t)和Im1(t)之间的笛卡尔关系可以用一个闭合曲线表示,此轨迹即为电缆线路故障在线监测的轨迹图(纵轴为电缆护套的感应电压,横轴为护套感应电流)。轨迹法原理如图4所示。

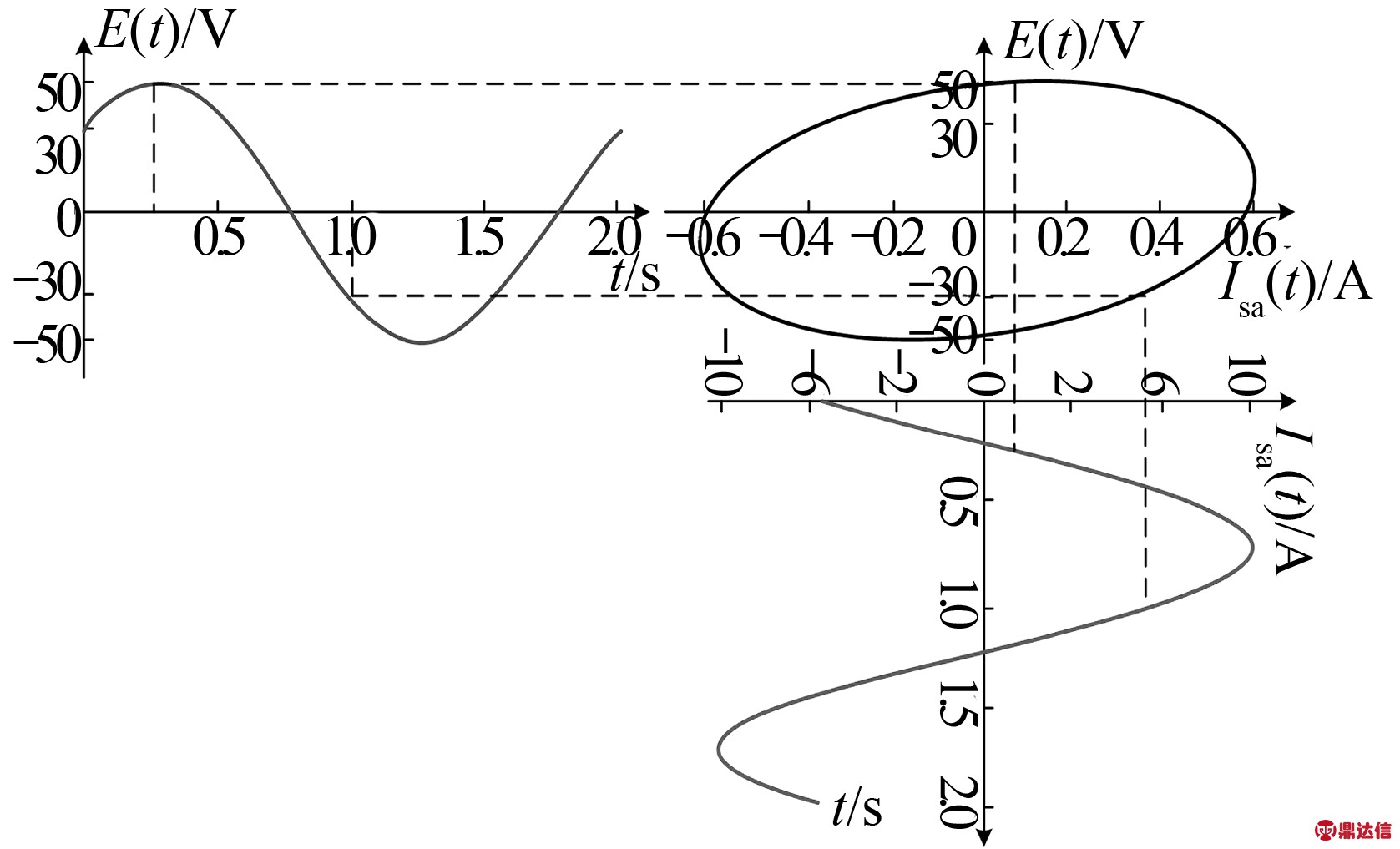

图4 轨迹法原理示意

Figure 4 Principle diagram of the locus method

电缆正常工作时,电缆金属护层电流比较小,当电缆线路发生故障如接地箱进水造成接地短路故障时,接地电阻变小,电缆金属护层电气量将增大。通过在交叉互联接地箱处加装电流互感器测得电缆护层电流值,在接地箱护层保护器处加装电压互感器测得电缆金属护层感应电压,金属护层电气量的改变引起轨迹图的改变进而可以通过轨迹图监测电缆线路运行状态。

2.2 仿真模型建立

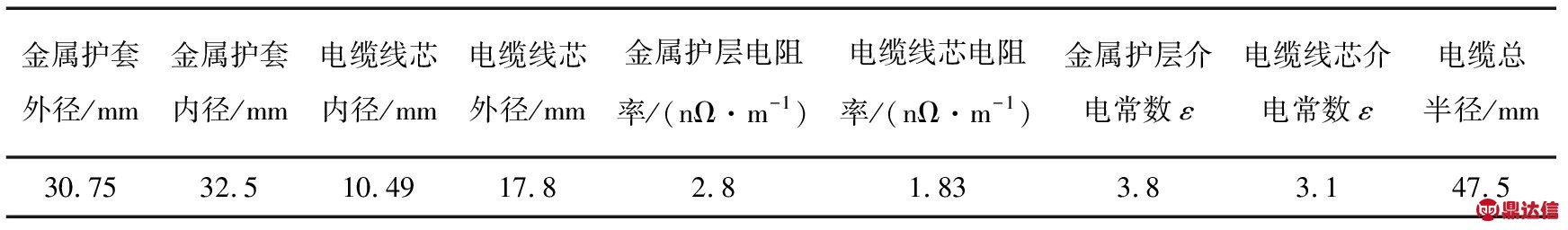

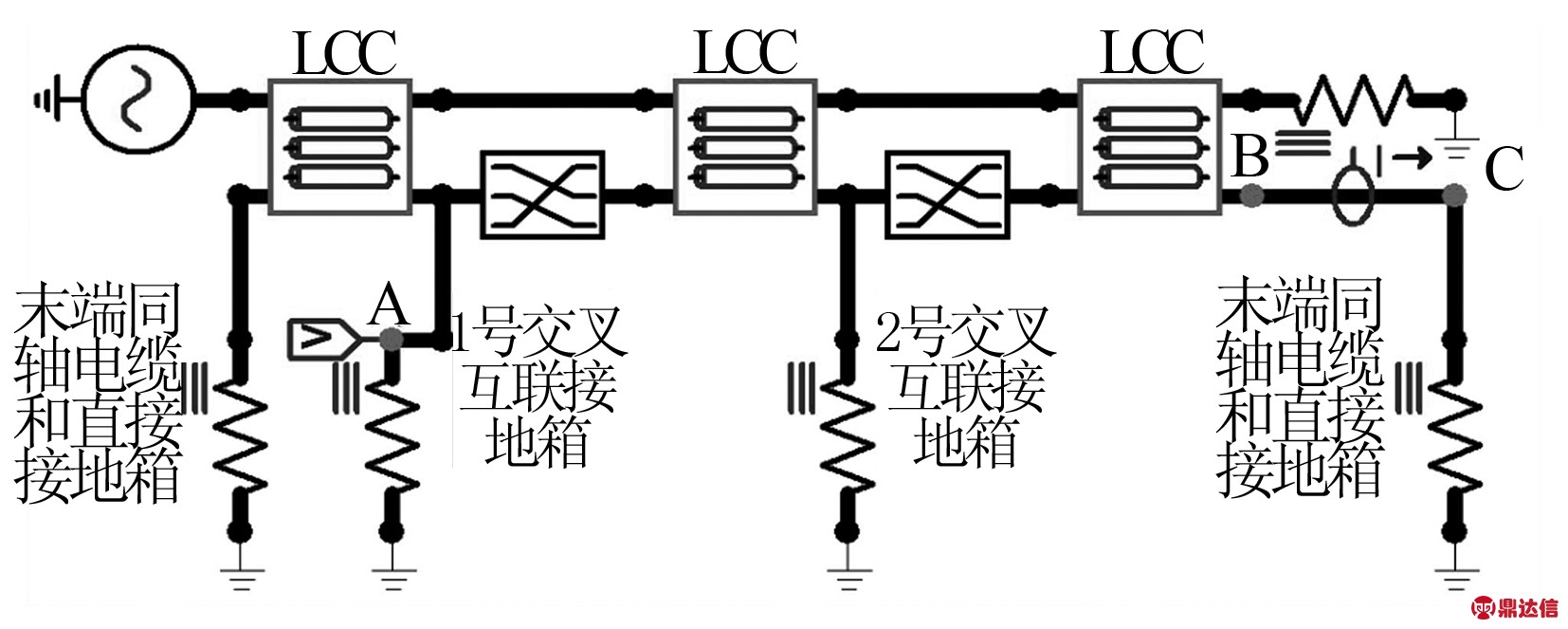

该文通过ATP-EMTP仿真软件对三相交叉互联电缆中的一个标准单元进行模型建立。电缆模型参数如表1所示。在仿真过程中,假设电缆长度为1.5 km,平均分为3小段,每小段之间通过电缆接头连接,假设每小段电缆参数相同,每相电缆采用对称铺设法平行处在同一平面内,每相之间相距0.1 m。该文模型中,左端接地电阻视为标准单元中首段交叉互联直接接地箱,右端接地电阻视为标准单元中末端交叉互联直接接地箱,1、2小段之间接地电阻视为1号交叉互联接地箱,2、3小段之间接地电阻视为2号交叉互联接地箱。选取LCC单元建立三相电缆模型,该文电缆仿真模型如图5所示。

在实际运行中,交叉互联电缆金属护层感应电压适量或可能不为零,但其数值不会过大,可忽略其影响。实际中另一个影响因素即是交叉互联电缆的一个标准单元内3段电缆长度不一定相等(此处仿真的每段电缆长度是相等的,而在实际工程中3段电缆长度不完全相等)。

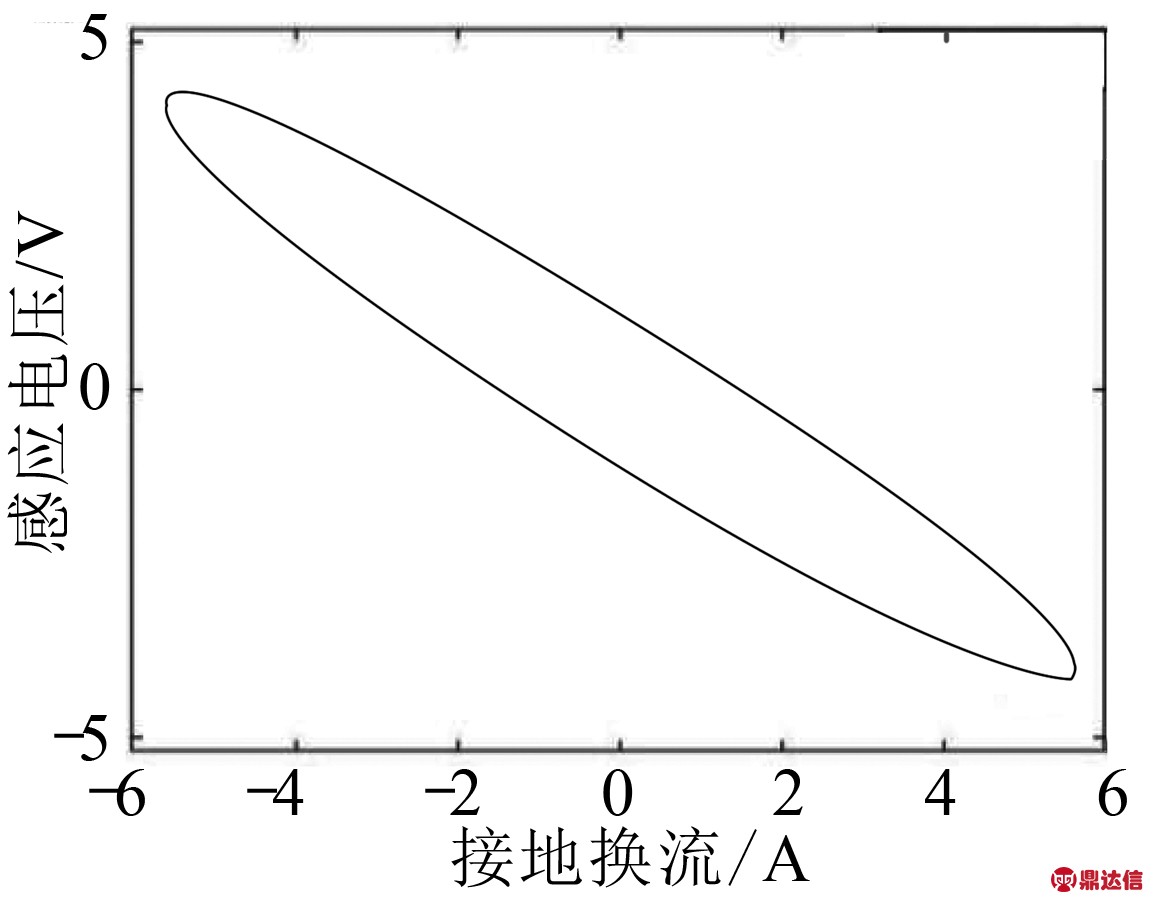

电缆正常运行时,选取A相进行仿真模拟,在标准单元C相末端的B、C之间采集接地环流信号,在1、2小段间的交叉互联处测量A相的感应电压。将测得的接地环流和感应电压值导入MATLAB,绘出电缆健康运行轨迹,如图6所示。

表1 电缆参数

Table 1 Cable’s parameters

图5 三相交叉互联电缆仿真模型

Figure 5 The simulation mode of a three-phase cross-connect cable

图6 电缆正常运行轨迹

Figure Locus diagram of a normal operation cable

2.3 故障情况下仿真结果

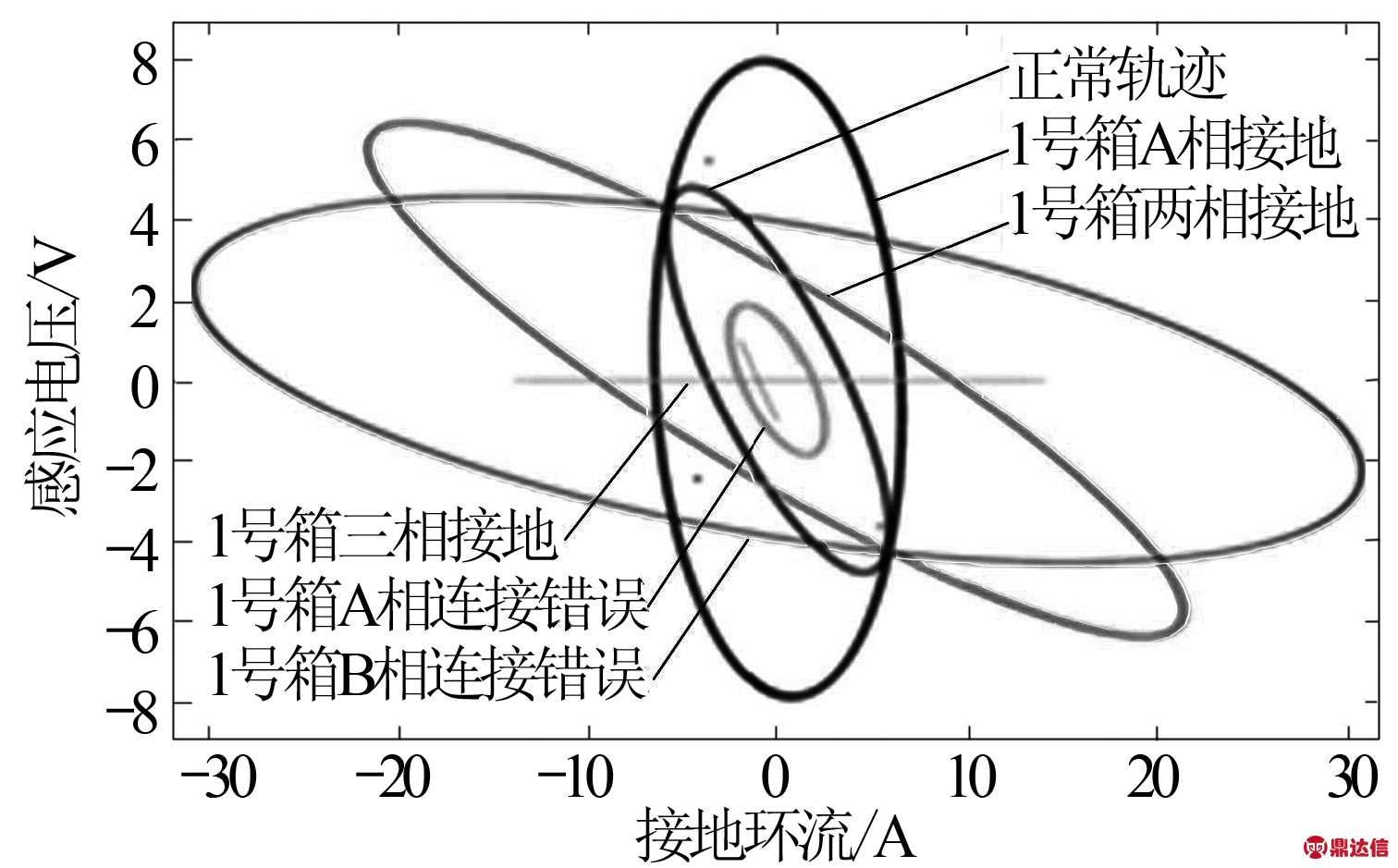

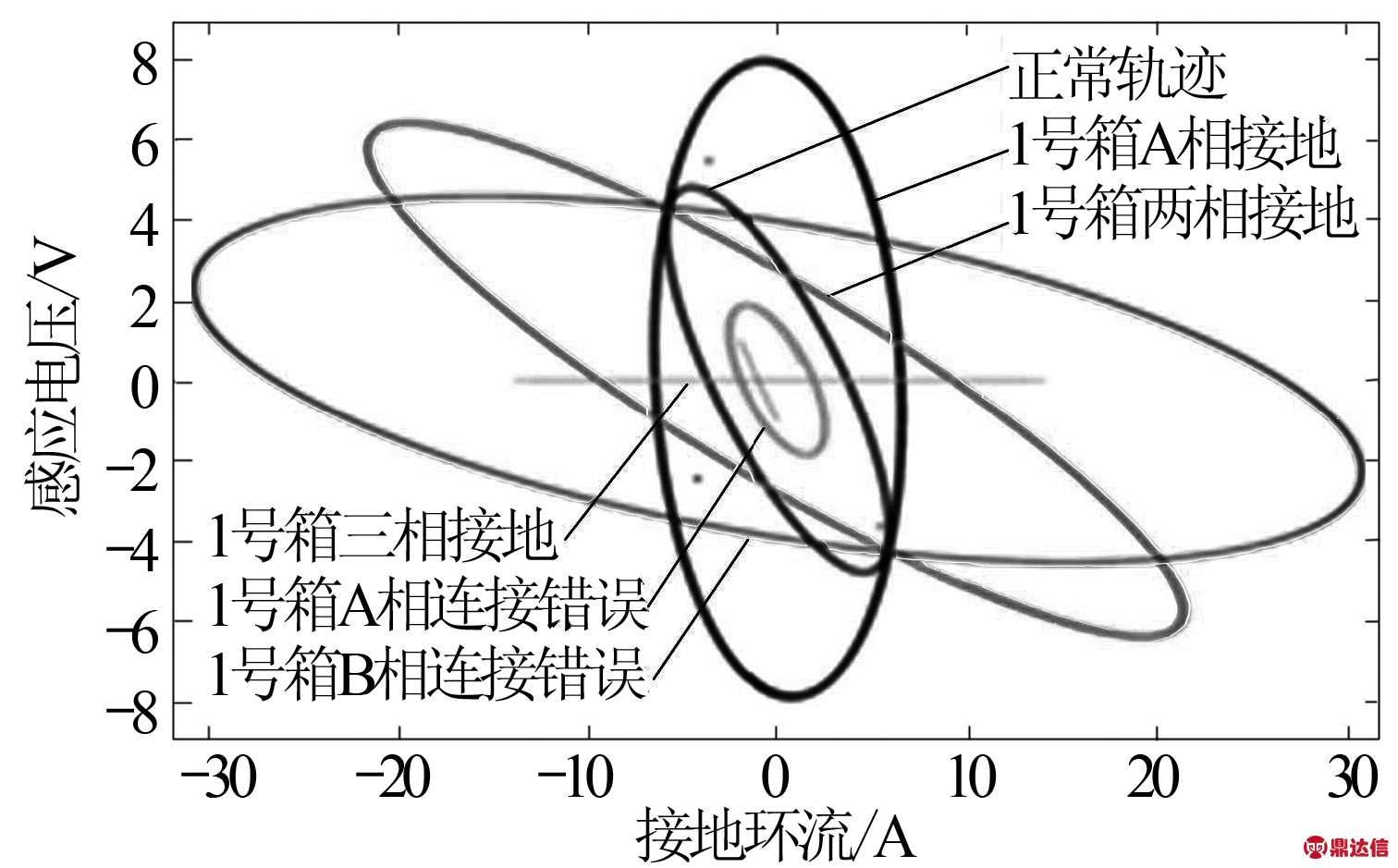

当交叉互联电缆发生雷击事故时,将会击穿交叉互联接地箱内的护层保护器,导致交叉互联处直接经铜排接地,假设1号接地箱发生故障,若实际中线路安装了回流线,则将电缆模型中的1号交叉互联接地箱电阻降为0.1 Ω,进行接地箱接地短路故障模拟,可分为单相接地故障、两相接地故障和三相接地故障。在1号交叉互联接地箱中,正确换相序为A-B、B-C、C-A,在实际施工中,会因操作不当造成交叉互联接地箱换相失败。假设1号接地箱中A相换相失败,则一个标准单元中回路a1-b2-c3开路;若1号接地箱中B相换相失败,则回路b1-c2-a3开路,影响整个系统的稳定性。1号接地箱模拟故障轨迹与电缆正常运行轨迹对比如图7所示。

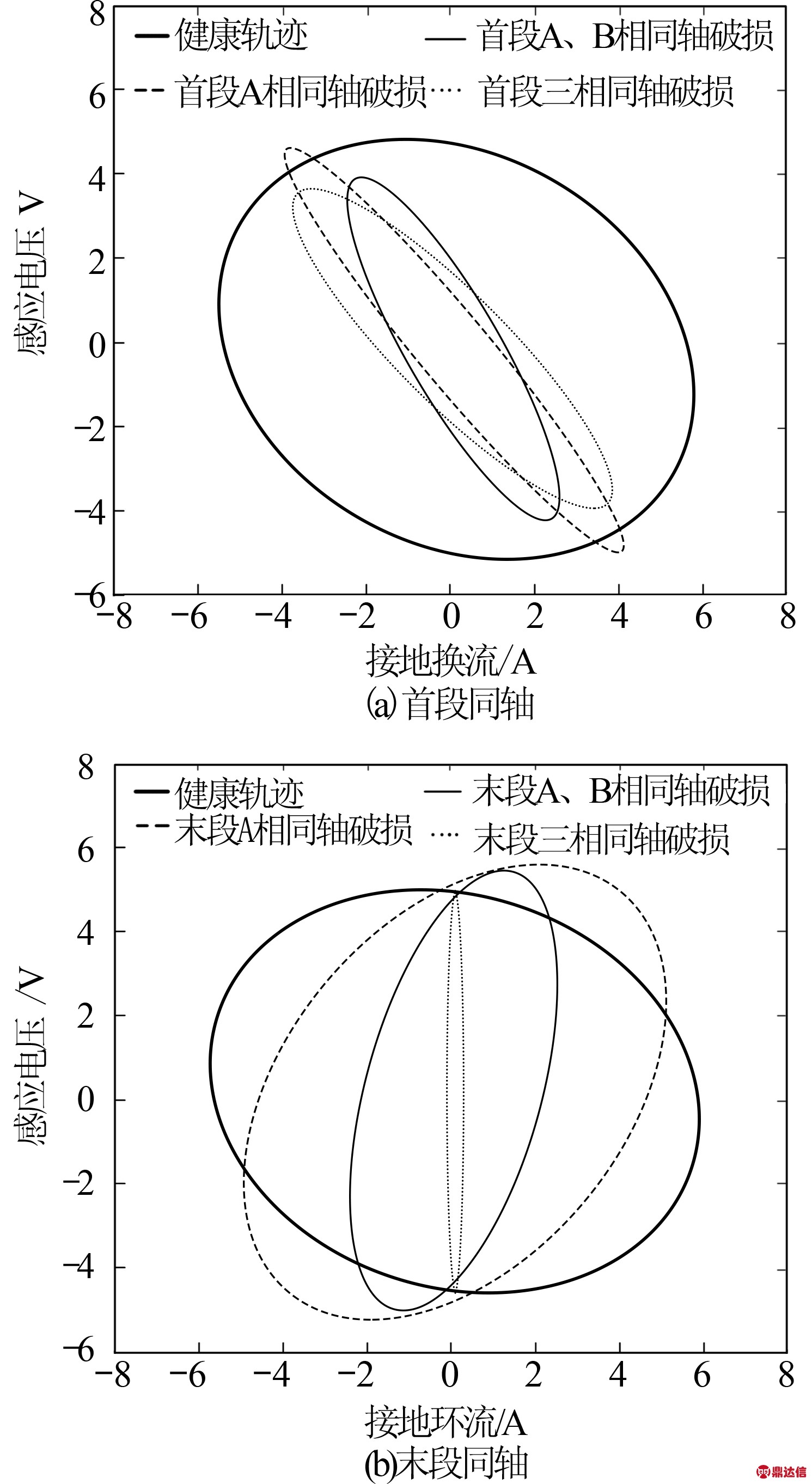

由于电缆直接接地箱存在被外力破坏和盗窃而导致同轴电缆断裂的情况,造成原本正常的护层回路被断开而无法形成回路,因此,护层接地方式转为单端接地,护层电流值减小,通过增加接地电阻阻值来模拟此故障,该故障下的轨迹如图8所示。

图7 1号接地箱接地故障及连接错误故障模拟

Figure 7 Fault simulations for a grounding fault of grounding box and an incorrect connection

图8 同轴电缆破损轨迹

Figure 8 Locus diagram for a damaged coaxial cable

2.4 仿真结果分析

由理论分析和仿真模拟结果可知,得出的轨迹图恒为椭圆,故可以对比分析不同故障类型的轨迹特征参数,实现在线监测高压电力电缆故障。特征参数包含了椭圆轨迹图的长轴a、短轴b、长轴与x轴间倾斜角θ和离心率e。

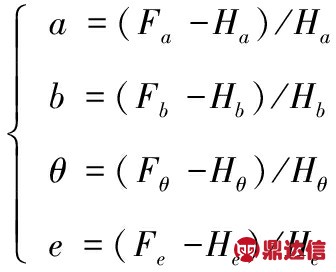

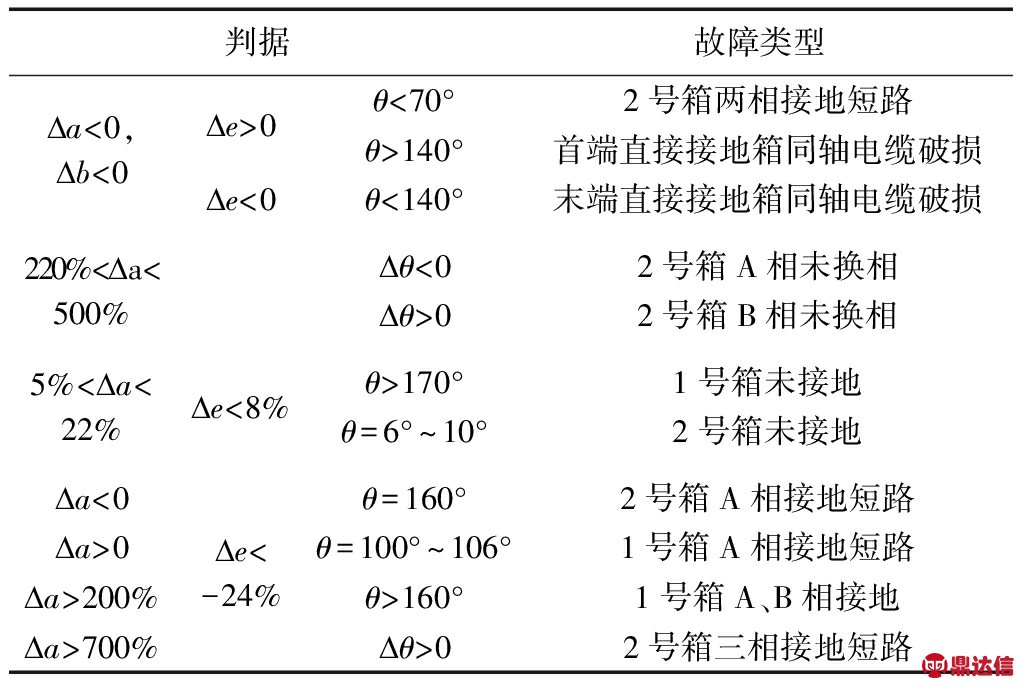

为了方便分析特征参数的变化,用等式表示:

(15)

假设Fa、Fb、Fθ、Fe分别代表故障情况下轨迹图的特征参数值,Ha、Hb、Hθ、He分别代表正常情况下轨迹图的特征参数值,则通过计算故障轨迹图各特征参数相对于健康轨迹图特征参数变化率,分析判断高压电力电缆故障类型。不同类型的故障相对于健康轨迹特征参数变化的百分比差异如表2所示。根据表2给出的对应接地箱不同故障类型的数据,可以提出相应的故障诊断判据,如表3所示。在非故障情况下,表2中的数据应当为健康轨迹特征参数值,变化率应全部为0。当电缆发生故障时,表2中变化率数据将发生变化,根据表3给出的故障诊断及定位标准即可判断出故障类型。考虑到实际工程中高压电缆运行环境如温度、湿度的影响,在表2中特征参数变化率数值基础上增加20%的浮动,使得此套故障判据标准更为精确地在线监测出高压电力电缆出现的故障。

表2 不同故障对轨迹图的影响

Table 2 The effects of different faults on the locus diagram

表3 电缆故障诊断及定位标准

Table 3 Standards for diagnose and localization of cable fault

3 在线监测系统组成

整个在线监测系统由主控室监控系统和现场终端监测系统组成。现场监测系统将采集到的电流电压信号通过GPRS通信传送至主控室终端主服务器,上位机通过局域网读取主服务器中存储的数据,通过上位机软件对采集到的数据进行运行轨迹分析并显示相应的数值和历史数据。

3.1 原始信号采集

如图9所示,在电缆交叉互联处的接地箱内进行信号的采集。在接地箱的铜排处安装穿心式电流传感器采集电缆护层接地环流原始信号。当电缆线路发生短路故障时,电缆金属护层会流过较大的感应环流,金属护套上的感应环流可达到电缆载流量的90%以上。结合实际数据分析,感应环流超过30 A即为异常状态,考虑传感器10%的安全裕度,选择电流互感器量程为50 A。电缆护层的感应电压在未采取防护措施情况下不得超过50 V,采取防护措施的情况下不得超过100 V。该装置中交流电压输入量程为30~500 V,故直接通过装置内置CT采集电压信号即可。

图9 信号采集示意

Figure 9 Signal acquisition schematic

3.2 监测设备

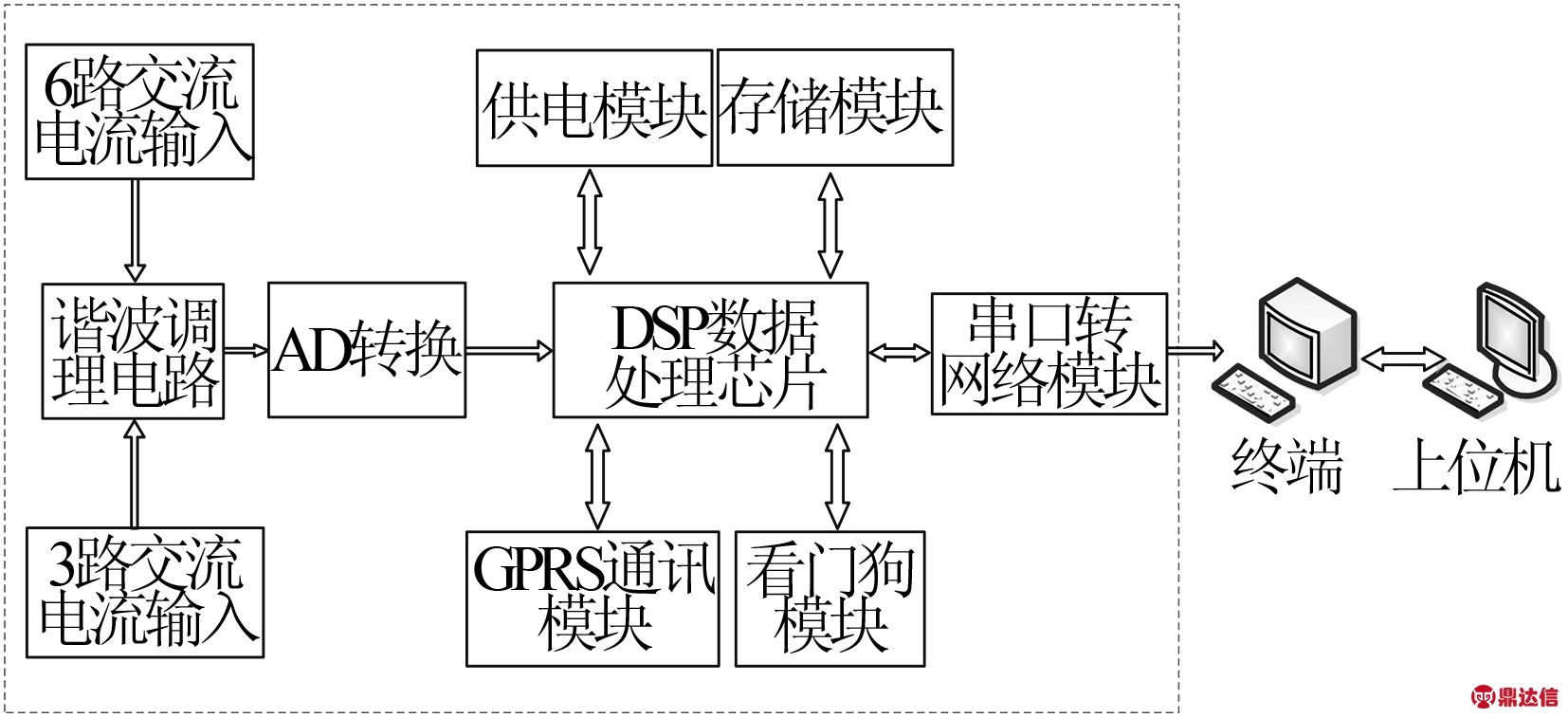

该装置主要用于现场电缆交叉互联接地箱处信号的测量与传送,包括前端信号测量电路、AD转化电路、DSP数字处理芯片、GPRS通信、串口转网络模块以及外围电路等组成。现场监测设备框图如图10所示。

图10 监测设备基本框图

Figure 10 Block diagram of monitoring equipments

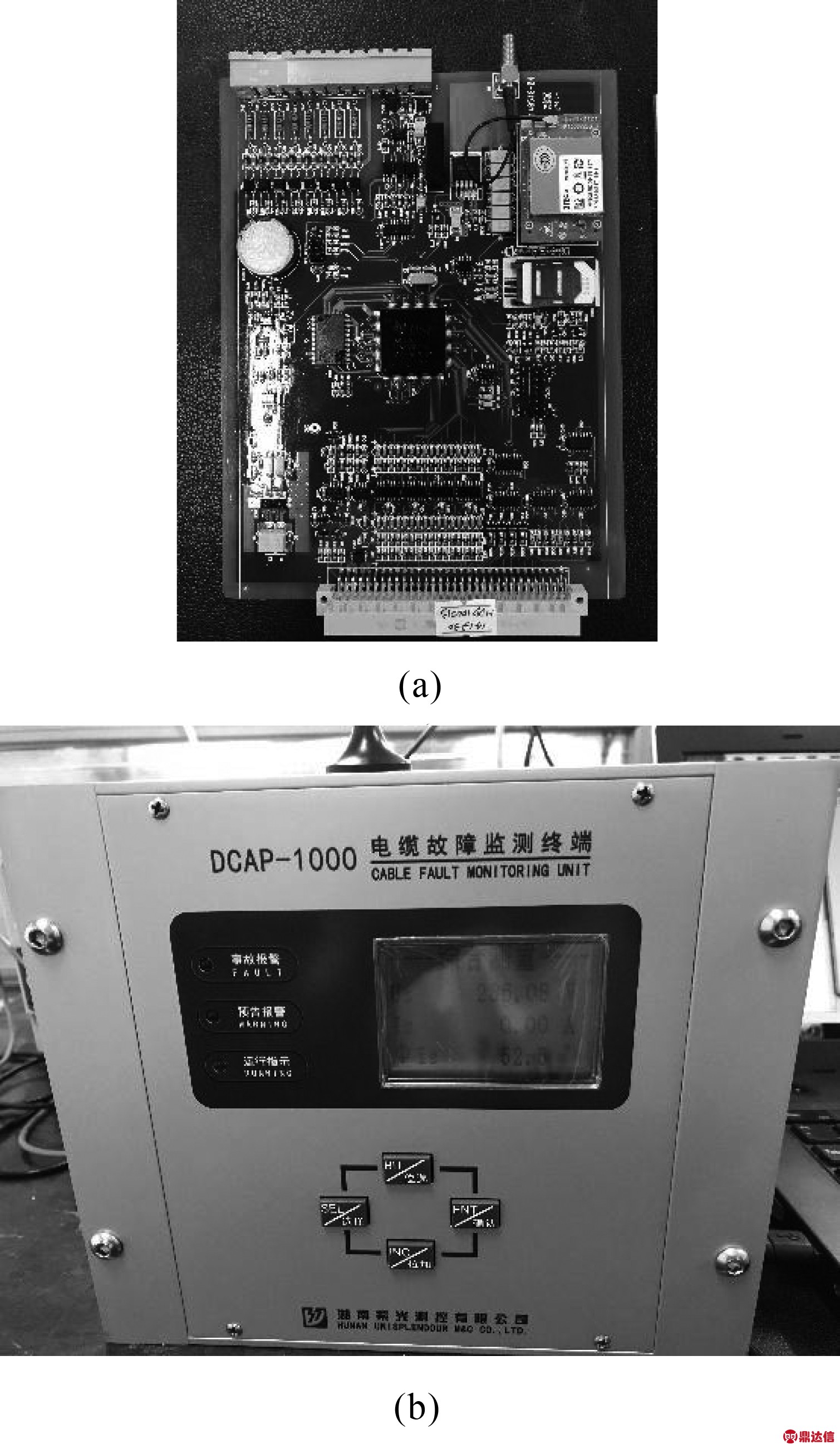

现场监测设备核心电路板如图11(a)所示,现场监测设备实物如图11(b)所示。DSP数字处理芯片具有强大的数据处理与运算能力,以及稳定性好、精度高、高速性能等优点,因此,该文所设计的现场监测设备中的DSP芯片采用的是美国TI公司生产的TMS320F2812,主要完成现场交流电流、电压信号的采集与处理以及数据的传输等功能。该文在线监测方法需对电压、电流信号进行同步拟合出轨迹图,故A/D转换芯片选用ADS8556,可以保证测量时对两路信号进行同步采样。因高压输电线路难免经过偏远地区,故采用GPRS远程数据传输,具有覆盖范围广、传输速率高以及良好的实时响应与处理能力,可以满足数据远程实时传输的要求。该文设计中的监测设备采样周期为20 ms,一周波采样为96点,每5周波进行数据打包发送,可以满足数据实时性的要求。

现场监测设备工作在强磁场、强电场的环境中,当输电线路发生故障时通过设备的电流值增大,会导致温度上升,难免会影响到数据采样的精确性。为了抑制现场的各种干扰,在设备中设计了相应的抗干扰装置,能承受GB/T 14598.13中规定的频率为1 MHz 及100 kHz衰减振荡波、严酷等级为Ⅳ级的静电放电干扰、辐射电磁场干扰和快速瞬变干扰;机械性能可以承受严酷等级为I级的振动响应、冲击响应检验;装置设有过温报警,当设备温度大于整定值时,延时动作报警;将核心电路板置于金属壳内,可有效屏蔽外界电磁波干扰。

图11 现场监测设备

Figure 11 Monitoring equipment

3.3 上位机

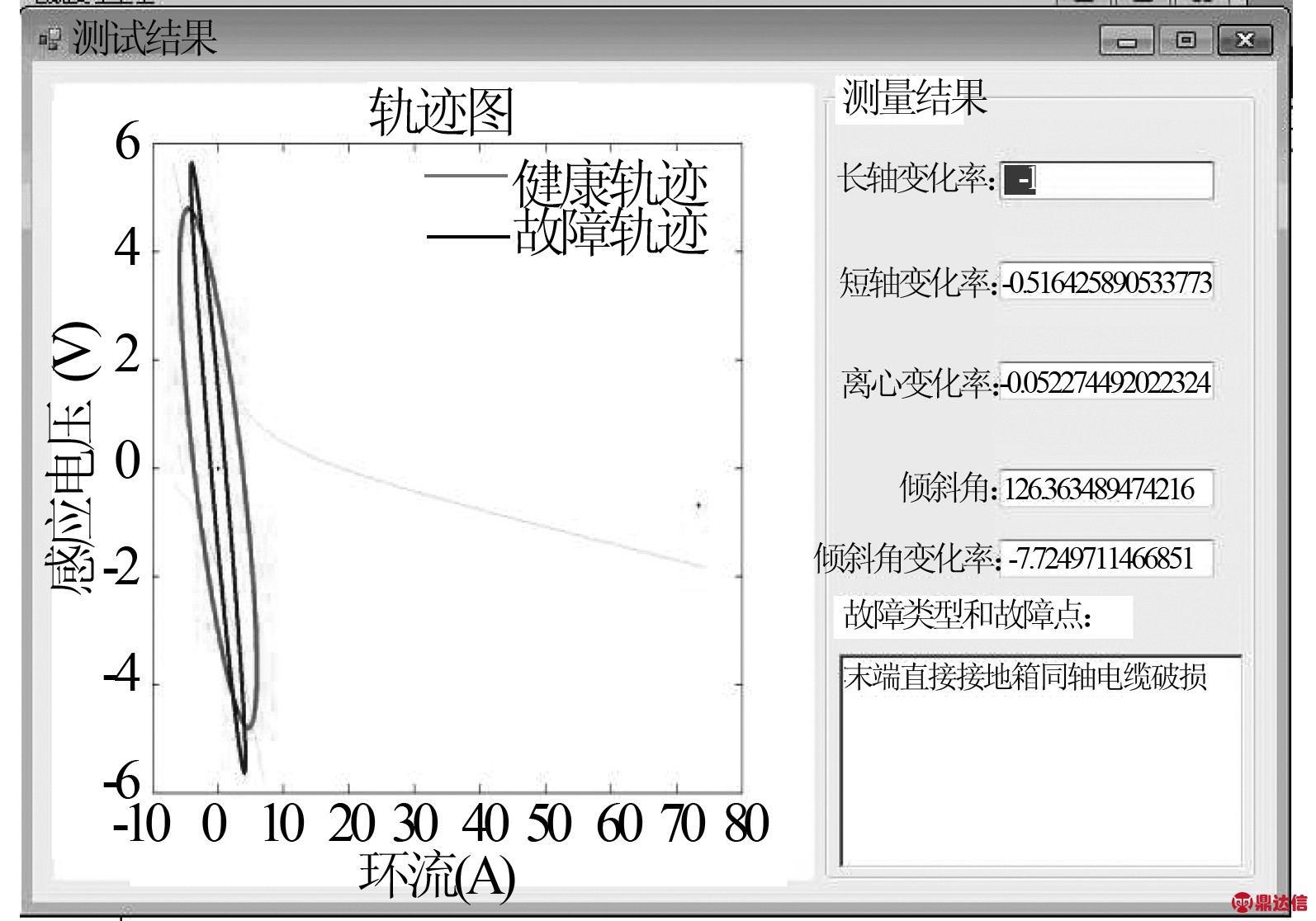

上位机通过局域网读取主服务器中存储的数据,对采集到的数据进行数据拟合绘制出轨迹图,对轨迹图特征参数进行计算和对比,根据此套电缆故障判据即可准确在线监测电缆运行情况,如不能判别故障,则系统连接专家库会诊,进行专家在线诊断并添加数据库,最后系统发出评估意见,上位机软件流程如图12所示。

上位机软件主要界面如图13所示,图左即为由运行轨迹算法绘制出此时输电线路的轨迹,与健康轨迹图形成鲜明对比,图右即为运行轨迹的特征参数变化率,根据该文提出的故障判据即可给出评估意见。可保存数据并查看历史数据,针对一些无法评估的故障可将数据添加数据库或专家会诊,进行在线诊断。

图12 系统流程

Figure 12 System flow chart

图13 实时监测界面

Figure 13 Interface of real-time monitoring system

4 结语

通过该文讨论与分析,可得出以下结论:

1)该文建立了一个标准单元内交叉互联电缆电路模型;

2)通过三相交叉互联电缆等效电路,分析计算了护层电流和护层感应电压,提出了轨迹法的基本原理,并仿真模拟了不同故障情况下轨迹图的变化,由轨迹图特征参数的变化率提出了一套基于轨迹法的电缆在线监测故障判据;

3)当 a<0,

a<0, b<0时,故障可能为直接接地箱同轴电缆破损或2号箱A、B相接地故障;当

b<0时,故障可能为直接接地箱同轴电缆破损或2号箱A、B相接地故障;当 a>220%,可能发生2号箱换相故障;当5%<

a>220%,可能发生2号箱换相故障;当5%< a<22%,

a<22%, e<8%,交叉互联箱可能未接地;当

e<8%,交叉互联箱可能未接地;当 e<-24%,可判定故障可能为1号箱或2号箱中的A相接地短路。

e<-24%,可判定故障可能为1号箱或2号箱中的A相接地短路。

该文提出的高压电力电缆轨迹法在线监测故障诊断适用于单芯电缆交叉互联系统。除了该文模拟的故障类型,众多实际工程中复杂的工况因素影响着高压电力电缆的稳定运行,若其他故障类型和因素能够通过轨迹图的变化而发现,就能够提高电缆运行稳定性,此部分的仿真工作及故障判据的发现将在未来研究中展开。