摘 要: 在空间站工作的太阳电池阵板间电缆上下表面为聚酰亚胺薄膜,在低轨运行时会受到原子氧的强烈侵蚀,需要采取措施对其进行保护。采用射频磁控溅射法在电缆表面制备了颗粒尺寸均匀、排列致密的SiO2膜层。通过表征空间环境试验前后样品发现由于电缆表面的凸起颗粒等缺陷无法完全被SiO2膜层覆盖,导致原子氧会对缺陷位置产生侵蚀作用。采用全氢聚硅氮烷溶液对板间电缆基底进行表面改性处理,制备的聚硅氧氮烷涂层(SiON)可以有效地覆盖电缆基底表面的凸起颗粒等缺陷,使得其上溅射的SiO2膜层表面光滑平整。经原子氧暴露试验,SiON/SiO2层内部没有受到其侵蚀作用,可以防止原子氧对电缆基底的破坏。经多次冷热循环试验,SiON/SiO2复合膜层仍然具备良好的结构特性与结合性能。

关键词: 聚硅氧氮烷;SiO2;复合膜层;表面改性;板间电缆

0 引 言

在高度为300~400 km的空间站轨道环境中,原子氧是残余气体的主要成份[1-2]。在空间站的运行过程中,原子氧束流以约4~5 eV的动能和1012~1015 atom/cm2·s的通量撞击空间站表面,对表面材料产生重大的影响[3-4]。在空间站上配备的柔性太阳能电池阵结构中扁平式板间电缆用于电池阵电能的传输,是电池阵的关键部件之一。其上、下表面均使用25 μm厚的聚酰亚胺(Kapton® HN)薄膜,中间层为铜条,总厚度约为300 μm[5]。聚酰亚胺和原子氧接触时退化很快,其原子氧剥蚀率可以达到 3.0×10−24 cm3/atom、25 μm 厚的聚酰亚胺材料在半年至1年内就会被原子氧剥蚀掉,从而影响板间电缆的正常运行和使用寿命,因此需要采取措施对其进行保护[6]。

在聚酰亚胺表面涂覆原子氧防护涂层,制备工艺简单,成本较低,技术相对成熟[7]。目前,研究较多的涂层材料可分为有机涂层和无机涂层两大类。有机涂层中常采用聚硅氧烷、聚硅氮烷、氟化聚合物等材料。在空间站轨道环境中,有机涂层具有柔韧性高的特点,但其防护效果不能令人满意,在空间环境因素作用下容易出现老化、裂纹、脱落等现象[8];无机涂层中,以SiO2和Al2O3为代表的氧化物涂层为主。其制备工艺相对简单,并且具有较好的抗原子氧侵蚀性能。然而氧化物涂层柔韧性较差,在加工、储运和使用过程中容易产生裂纹,成为原子氧侵蚀基底材料的通道[9]。

为了结合有机和无机原子氧防护层两者优势,采用全氢聚硅氮烷溶液对板间电缆基底进行表面改性处理,处理后形成的聚硅氧氮烷涂层可以覆盖电缆基底凹凸不平的缺陷,使其实现平整表面。之后采用真空射频磁控溅射法在聚硅氧氮烷涂层表面制备SiO2膜层,膜层厚度控制在70~80 nm,形成复合原子氧防护层。通过制备工艺的优化,提升复合膜层的结晶质量以及与板间电缆的结合性能。并结合后续大气退火,进一步改善SiON/SiO2复合膜层的柔韧性、致密度以及附着力。对复合膜层先后开展了原子氧地面模拟试验和高低温环境试验,验证膜层对空间环境的适应能力,着重分析了电缆基底表面改性对复合膜层抵抗原子氧侵蚀的影响。

1 试 验

1.1 样品制备

1.1.1 溅射法沉积SiO2层

采用沈阳聚东真空技术研究所生产的多靶磁控溅射镀膜机,选择射频磁控溅射法制备SiO2层。靶材采用纯度为99.999%的SiO2靶,放电气体为纯度99.99%的Ar气。镀膜前,腔室的本底真空度为6×10−4 Pa。在沉积涂层的过程中,通过控制溅射时间来控制膜层的厚度。随着膜层厚度增加,由于膜层内部应力和缺陷的累积,导致附着力下降;通过改变溅射功率、溅射压强、基底温度来调节膜层的沉积速率。低沉积速率制备的膜层颗粒尺寸大结构松散,附着力差。高沉积速率制备的膜层结构均匀致密,但内应力大,容易破裂[10]。经前期工艺优化,溅射压强和功率分别采用0.35 Pa和300 W,溅射时间为25 min,相应的膜层厚度为70~80 nm。

1.1.2 电缆基底表面改性

针对柔性电缆基底表面凸点缺陷问题,将板间电缆基底放入全氢聚硅氮烷溶液进行表面改性处理。溶液中各种物质的质量分数为全氢聚硅氮烷5%,氧化物填料1%,胺类催化剂0.05%,烷烃类溶剂93.949%,流平添加剂0.001%。样品浸泡30s后取出,待溶剂挥发后,转移至DHG-9146A型电热恒温鼓风干燥箱对涂层进行固化,固化温度为120 ℃,时间为2 h。全氢聚硅氮烷是一种主链为Si−N键,侧基全部为H的聚合物[11],其结构中存在大量反应性基团Si−H和N−H,在板间电缆基底上有优异的附着特性[12]。

表面处理后形成厚度约为1 μm的聚硅氧氮烷涂层(SiON)不仅可以覆盖板间电缆基底表面凸点缺陷,产生一个比较光滑的表面来沉积SiO2膜层,而且提高了整体涂层与电缆基底之间的附着力。处理后采用溅射法沉积SiO2层,形成复合原子氧防护膜层。

1.1.3 复合硅膜层退火处理

对制备的SiON/SiO2复合原子氧防护硅膜层进行大气退火,退火温度为120 ℃,退火时间为1 h。退火处理有利于SiO2层原子与基底原子间的相互扩散,形成一个扩散区,提高膜层与基底的结合力[13]。同时,退火处理可以改善SiO2膜层的结晶质量,提高其致密性,并且减少膜层内的空位缺陷,释放内应力,降低外载荷时裂纹产生的概率[14]。

1.2 结构表征及性能测试

采用日本HITACHI公司生产的S-4800型场发射扫描电子显微镜(FESEM)和美国VARIAN公司生产的Dimension3100型扫描探针显微镜(SPM)对制备的膜层的表观形貌进行表征;采用FESEM配备的EDAX GENESIS XM2型X射线能谱仪(EDS)分析SiO2的表面成分。利用剥离强度为4 N/cm的胶带对膜层与电缆基底的结合性能进行测试。

原子氧暴露试验采用兰州空间技术物理研究所研制的原子氧地面模拟设备对防护膜层进行原子氧地面模拟试验,其利用微波同轴放电技术产生高密度氧等离子体,通过中性化系统把氧等离子体转化为氧原子束[15]。原子氧能量约为5 eV,原子氧通量密度 0.96×1016 atom/cm2·s,暴露时间121.5 h,原子氧累积通量为4.2×1021 atom/cm2。高低温试验是将样品放置在温度交变范围−110~110 ℃的冷热循环环境试验箱中,经温度交变1000次,以验证防护膜层承受多次冷热循环的能力。

2 结果与讨论

2.1 溅射法沉积的SiO2层及其抗原子氧侵蚀性能

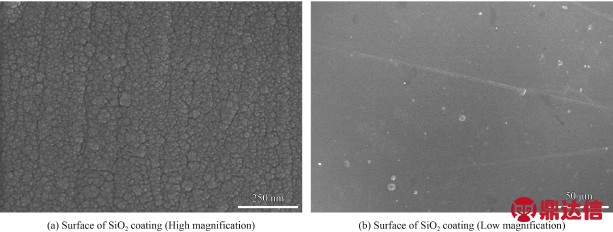

图1为溅射法沉积的SiO2层的FESEM表面形貌。从图1(a)可以看出,电缆基底上沉积的SiO2膜层经大气退火,膜层表面分布着致密排列的颗粒,颗粒之间没有明显的孔洞和缝隙,颗粒尺寸均匀一致。从图1(b)可知,SiO2层表面没有显现裂纹。

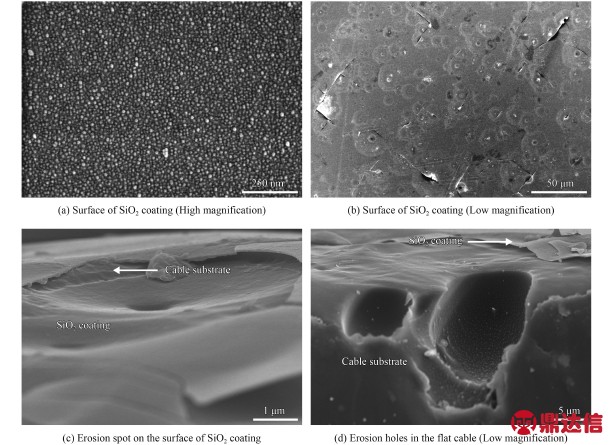

图2为原子氧试验后SiO2膜层的电缆FESEM形貌。从图2(a)可知,经原子氧暴露试验,SiO2膜层的表层颗粒形貌发生了明显的变化,原子氧的侵蚀使得颗粒尺寸显著减小。从图2(b)可知,膜层表面分布有许多直径为几十微米大小的圆斑,在圆心处出现孔洞,且在一些圆斑位置膜层出现了开裂、破损现象。图2(c)和(d)显示,圆斑中心受到原子氧的强烈侵蚀,侵蚀深度延伸至板间电缆基底,产生了近似圆柱形的坑洞,其深度约为5~10 μm。

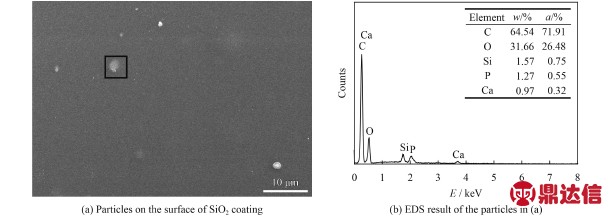

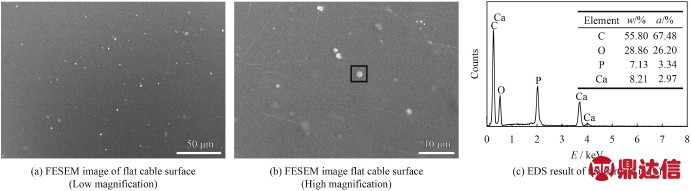

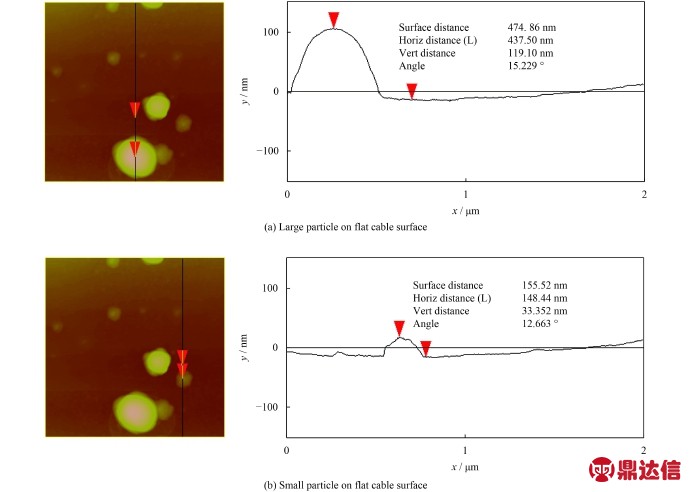

对比图1(b)和图2(b),可见图1(b)中SiO2层表面存在部分凸起颗粒,这些凸起的颗粒受到原子氧的侵蚀产生了坑洞及其周围的圆斑。如图3所示,根据EDS组份表征,凸起颗粒的成分包括P和Ca等杂质。由于组份测试时电子束深入电缆基底聚酰亚胺膜,图谱上出现了C、O等聚酰亚胺膜的成分。此外,我们发现沉积SiO2膜层前,在板间电缆表面就存在部分凸起颗粒,它们的成分也是P和Ca,如图4所示。经原子力显微镜(AFM)表征发现,如图5所示,板间电缆表面大小不一的凸起颗粒接近半椭球形,它们的凸起高度可以高至几百纳米。因此,认为SiO2层表面的凸起颗粒来自于电缆表面聚酰亚胺膜上本身就存在的凸起颗粒,由于SiO2层的厚度只有70~80 nm,无法完全覆盖这些高度不一的凸起颗粒起到防护作用,使得原子氧对未被SiO2层覆盖的凸起颗粒产生侵蚀作用,沿着该侵蚀通道深入掏蚀至板间电缆基底内部[16]。

图 1 SiO2层的FESEM表面形貌

Fig.1 FESEM surface images of SiO2 coatings

图 2 原子氧试验后SiO2膜层的电缆FESEM形貌

Fig.2 FESEM images of flat cable with SiO2 coatings after atomic oxygen exposure

图 3 SiO2膜层表面凸起颗粒的FESEM形貌和EDS分析

Fig.3 FESEM image and EDS spectrum of particles on SiO2 coatings surface

图 4 电缆表面颗粒的FESEM形貌和EDS分析

Fig.4 FESEM images and EDS spectrum of particles on flat cable surface

图 5 电缆表面凸起颗粒的AFM形貌和尺寸表征

Fig.5 AFM images and size measurement of particles on flat cable surface

2.2 电缆基底表面改性及复合膜层

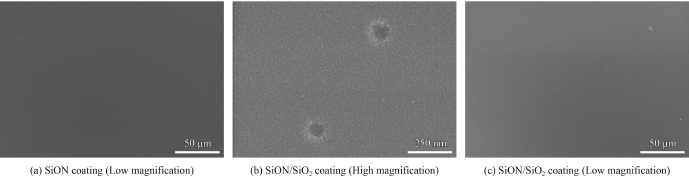

为解决电缆基底缺陷导致抗原子氧能力下降,增加整体涂层与电缆基底之间的附着力,对电缆基底进行表面改性。从图6(a)可知,沉积厚度约1 μm聚硅氧氮烷涂层对电缆基底进行表面改性处理后,涂层可以完全覆盖电缆基底表面的凸起颗粒,涂层表面光滑平整。对制备的SiON/SiO2复合原子氧防护硅膜层进行大气退火,退火温度为120 ℃,退火时间为1 h,进而提高膜层与基底的结合力以及膜层的致密性。从图6(b)可知,在聚硅氧氮烷涂层上采用射频磁控溅射法制备的SiO2膜层,颗粒更加致密排列,尺寸均匀一致,微观部分区域有约几十纳米直径的小孔,可能是由于聚硅氧氮烷涂层在加热固化过程中膜层内气体挥发留下的小孔,在溅射SiO2膜层后以原有的表面状态保留。从图6(c)可知,SiON/SiO2复合膜层表面没有显现裂纹,也没有大小不一的浅色凸起颗粒。

图 6 SiON单膜涂层和SiON/SiO2复合膜层的FESEM形貌

Fig.6 FESEM images of SiON and SiON/SiO2 coatings

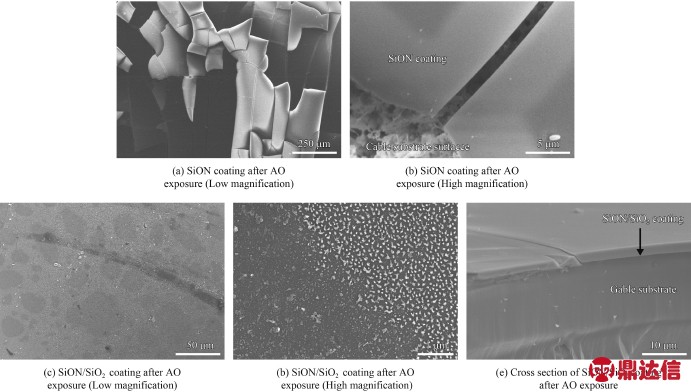

2.3 SiON单膜涂层与SiON/SiO2复合膜层的抗原子氧性能

将沉积厚度接近1 μm的聚硅氧氮烷涂层与SiON/SiO2复合膜层进行原子氧暴露试验对比,从图7(a)可知,经原子氧暴露试验,SiON单膜涂层表面出现大面积开裂现象,开裂部分经扫描电镜放大发现涂层下面的聚酰亚胺材料已被侵蚀如图7(b),表明仅采用SiON单膜涂层不能有效抵抗原子氧的侵蚀。对比SiON/SiO2复合膜层表面,从图7(c)看出在原子氧暴露试验后没有出现圆斑、开裂、破损等现象。但是膜层表面却显现出颜色深浅不一的情况。从图7(d)可知,颜色较浅的区域内部分SiO2表层颗粒形貌发生改变,可能与原子氧反应有关,但膜层仍然覆盖在电缆基底。从图7(e)可知,SiON/SiO2复合膜层内部没有坑洞,它可以很好地保护其下的电缆基底免受原子氧侵蚀的影响。

因此,我们认为聚硅氧氮烷涂层可以有效地覆盖电缆基底表面的凸起颗粒,使得其上的SiO2膜层表面光滑平整。经原子氧暴露试验,单一溅射沉积的SiO2膜层的表层颗粒由于存在膜层未覆盖缺陷会受到原子氧的侵蚀,然而SiON/SiO2复合膜层具备一定的防护能力,可以防止原子氧对电缆基底的破坏。

图 7 原子氧试验后SiON单膜涂层与SiON/SiO2复合膜层的FESEM形貌

Fig.7 FESEM images of SiON and SiON/SiO2 coatings after atomic oxygen exposure

2.4 冷热循环对SiON/SiO2复合膜层性能的影响

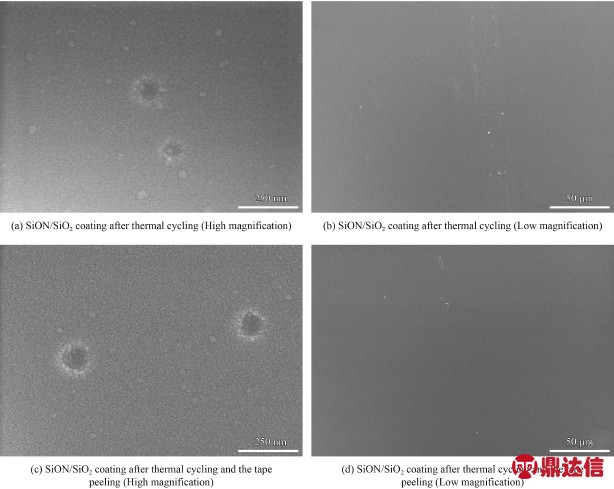

空间站在轨道运行期间反复进出地球阴影,环境交替变化,温度变化范围一般在−110~110 ℃,工作寿命为15年的空间站将承受88 000次左右的冷热循环[17]。由于SiON/SiO2复合膜层与电缆基底存在热膨胀系数差,长期的热循环作用可能会在复合膜层中造成热应力,热应力积累到一定的程度复合膜层中便会产生裂纹[18]。因此,针对SiON/SiO2复合膜层进行冷热循环实验,从图8(a)(b)可知,冷热循环试验后SiON/SiO2复合膜层表面的颗粒形貌没有发生明显的改变,膜层表面也没有出现裂纹。随后采用剥离法表征SiON/SiO2复合膜层与电缆基底的结合强度,使用剥离强度为4 N/cm的胶带紧贴膜层中间区域,按压赶出存在的气泡。粘贴10 min后,拉起胶带一端,并使胶带与膜层表面成180°,以5 mm/s的速度将胶带拉离表面,测试膜层的表面形貌,观察表面是否出现裂纹、剥落等现象[19]。从图8(c)(d)可知,SiON/SiO2复合膜层的表层颗粒会部分脱落,但膜层表面没有出现裂纹、孔洞、剥落等现象。因此,冷热循环试验没有对SiON/SiO2复合膜层产生重大的负面影响,复合膜层表面不存在裂纹,复合膜层与电缆基底的结合性能良好。

图 8 冷热循环试验后SiON/SiO2复合膜层的FESEM表面形貌

Fig.8 FESEM surface images of SiON/SiO2 coatings after thermal cycling test

3 结 论

(1) 在太阳电池阵板间电缆上采用磁控溅射方法制备了颗粒尺寸均匀、排列致密的SiO2镀层。然而该镀层无法完全覆盖分布在板间电缆基底表面凸点等缺陷。经原子氧暴露试验,这些凸起颗粒会受到原子氧的侵蚀,沿着侵蚀通道原子氧可以深入掏蚀至板间电缆基底。

(2) 采用全氢聚硅氮烷溶液对板间电缆基底进行表面改性处理,制备的聚硅氧氮烷涂层可以有效地覆盖电缆基底表面的凸起颗粒,使得其上的SiO2膜层表面光滑平整,形成SiON//SiO2复合膜层。经原子氧暴露试验,SiON/SiO2复合膜层内部没有形成坑洞,可以很好地保护其下的电缆基底免受原子氧侵蚀的影响。

(3) 经冷热循环试验,SiON/SiO2复合膜层的颗粒形貌没有发生明显的改变,膜层表面也没有出现裂纹,且SiON/SiO2复合膜层与板间电缆的结合性能良好。