摘 要:从换热系数方面对直接接触式储能器的传热性能进行了介绍.讨论了传热流体进口温度、传热流体进口流量、蓄能介质进口温度、蓄能介质进口流速、喷口尺寸等因素对直接接触式储能器内换热系数的影响,介绍了直接接触式储能器在各领域的应用.提出了直接接触式储能器实际应用中存在的问题,探讨了其今后的研究重点.

关键词:直接接触式;传热性能;换热系数

直接接触式换热是指两种介质直接接触进行换热的过程,将直接接触式换热技术应用在储能器中,使传热流体与蓄能介质直接接触进行换热,与间接接触式储能器相比,其传热面积大,储能器存储密度大,传热更快[1-2],不仅可以节约成本、还可以提高换热效率,达到节能降耗的目的,直接接触式储能器在制冷、空调、废热回收等工业领域具有潜在使用价值和广阔的应用前景,因此,关于直接接触式储能器传热性能方面的研究受到广泛关注.

近年来,许多研究者在直接接触式换热技术应用基础方面已经开展了一系列很有价值的工作,研究发现,直接接触式换热技术优点主要有三个方面[3-5]:1)由于储能器内两种介质直接接触,两种介质之间的传热过程不会存在液-固-液之间的传热热阻,可以提高传热效率;2)直接接触式储能器构成比较简单,既节省了材料,同时也降低了制造成本,整套设备的体积大幅度的减小;3)减少设备的维护工作量.与间接接触式储能器相比,直接接触式储能器蓄能、释能所需时间变少,传热能力明显增加,为换热设备小型化开辟了新道路.直接接触式储能器内换热系数与传热流体进口温度、传热流体进口流量、蓄能介质进口温度、蓄能介质进口流量、喷口尺寸等因素密切相关.例如:在喷口位置、蓄冷剂流速、载冷剂温度不变的前提下,蓄冷器的质量换热系数随着载冷剂流量的增加而增大,但流量越大,质量换热系数波动越大,越不稳定[6].所以,还需对直接接触式储能器储能特性进行更深入的研究.

结合国内外直接接触式换热技术的研究工作,从换热系数方面入手对直接接触式储能器的传热性能做了阐述,探究了传热流体进口温度、传热流体进口流量、蓄能介质进口温度、蓄能介质进口流速、喷口尺寸等因素对直接接触式储能器内换热系数的影响,介绍了直接接触式储能器在各领域的应用.探讨了今后直接接触式储能器的研究重点,并提出了目前存在的问题.

1 直接接触式储能器传热性能

直接接触式储能器内的相变材料与换热流体直接接触进行换热,实现高效储能目的,它属于潜热储能,储能密度很大,在节约能源方面也有着极其重要的地位[7-8].根据材料相变温度的高低,直接接触式储能器主要可应用于蓄冷、蓄热等领域.

1.1 直接接触式蓄冷器传热性能

将直接接触式储能器应用在蓄冷系统中,使载冷剂与蓄冷介质直接接触进行换热,从而使两种工质之间的传热温差可以适当降低,达到节能的目的.因此,在很多文献中[9-10],研究者对直接接触式蓄冷器传热性能做了大量的研究,代乾等[11]对直接接触式二元冰蓄冷系统制冰罐内的传热特性进行了研究,得出容积换热系数的计算式:

(1)

其中:Qr为载冷剂带入制冰罐内的冷量,kJ;Ql为漏热量,kJ;Tw为蓄冷罐中乙二醇水溶液温度,K;Tr为载冷剂温度,K;V为制冰罐内乙二醇的容积,m3.

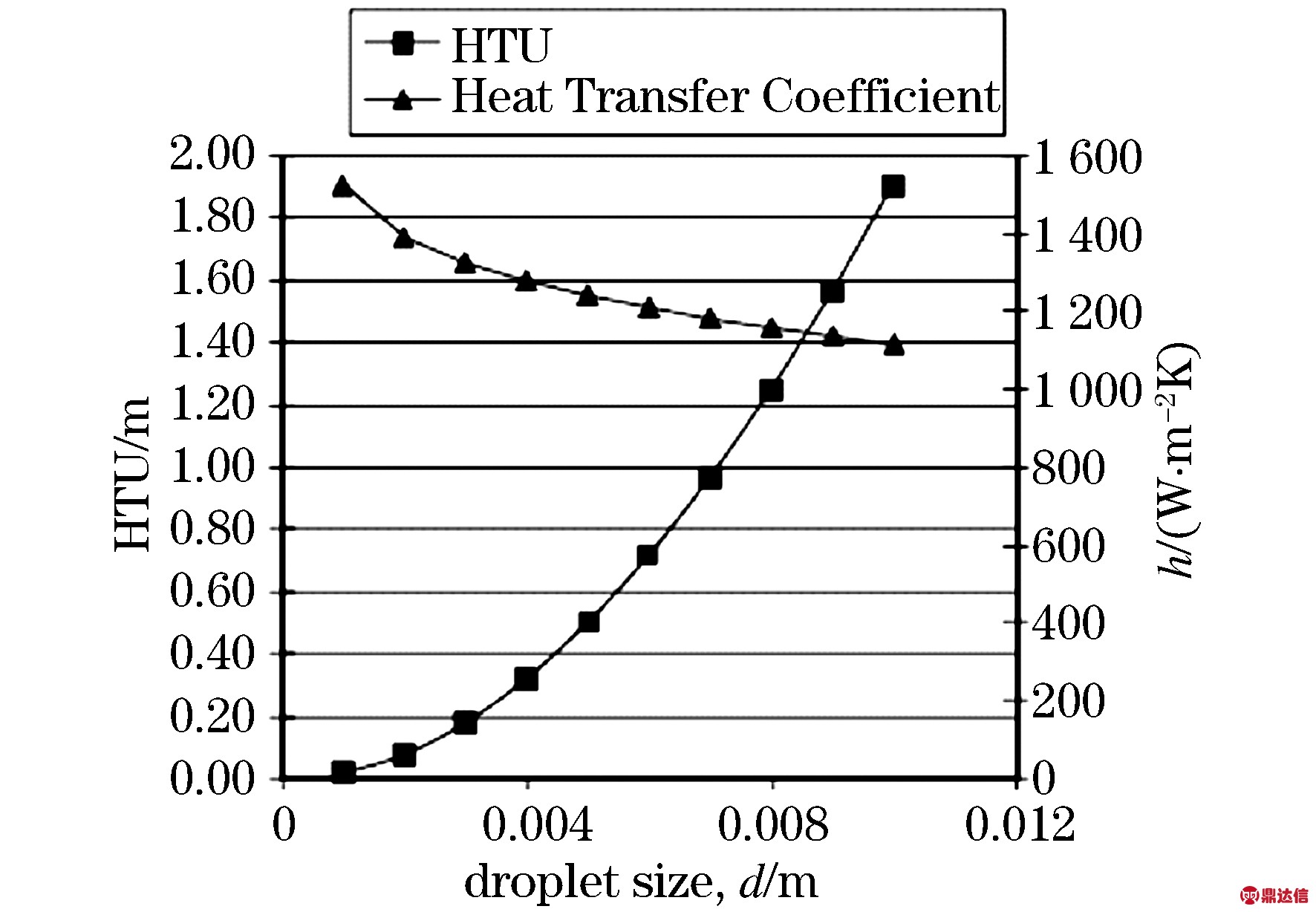

实验结果表明:载冷剂的喷口流度大于1.8 m/s 时,增加流速可以使容积换热系数得到有效的提高,当流速大于2.5 m/s时,容积换热系数随流速的增长变慢.章学来、李瑞阳等[12]以容积换热系数为研究对象对直接接触式蓄冷系统中的蓄冷罐进行传热试验研究,并首次以形成冰晶的R123与水直接接触换热进行大量的试验研究,研究中考察了罐内水位、蓄冷开始时水的温度、喷头的种类及布置方式等因素对罐内容积换热系数的影响,试验研究发现:蓄冷罐内容积换热系数随罐内水(蓄冷剂)温度的下降而减少、罐内水位的升高而降低;随喷孔数的增多而增大、喷孔直径的增大而减小.Viktoria Martin等[13]对直接接触式蓄冷系统进行研究,图1为液滴尺寸对换热系数的影响,研究发现,换热系数随着液滴直径的增加而减小.

图1 液滴尺寸对换热系数的影响[13]

在冰蓄冷系统中,由于蓄冷阶段在换热器表面冰层的产生使换热器的蓄冷性能降低,为了解决这个问题,可用冰浆[14-15]替代纯冰,Matsumoto等[16]采取了一种新的制冰方法,水油乳剂通过在容器内搅拌被冷却形成冰油和水的悬浮液.结果表明,冰油和水的悬浮液(又称冰浆)有较好的流动性,并且不会黏附在蓄冷器表面,悬浮液中的冰呈颗粒状分散在容器内,制取的冰浆可以被长时间保存.S.Thongwik等[17] 利用二氧化碳气体和水进行直接接触式换热制取冰并且研究了其换热性能,将低温的二氧化碳气体(-15~-60 ℃)通入初始温度为28 ℃的水中进行直接换热,实验发现二者之间的换热效率接近100%,但是喷嘴处易形成冰堵,为了解决这个问题,研究者将压缩机油和表面活性剂与水混合来制取冰浆,发现在为水、油、活性剂的体积比例为100∶6∶1 时,最容易形成稳定的冰浆.郑克晴等[18]通过实验研究了在直接接触式制取冰浆的冰浆生成器中影响体积传热系数的主要因素,利用乙二醇试剂作为添加剂,发现水柱高度下降、进气质量流量增加、进气温度下降、喷嘴直径减小均能导致体积传热系数增加.

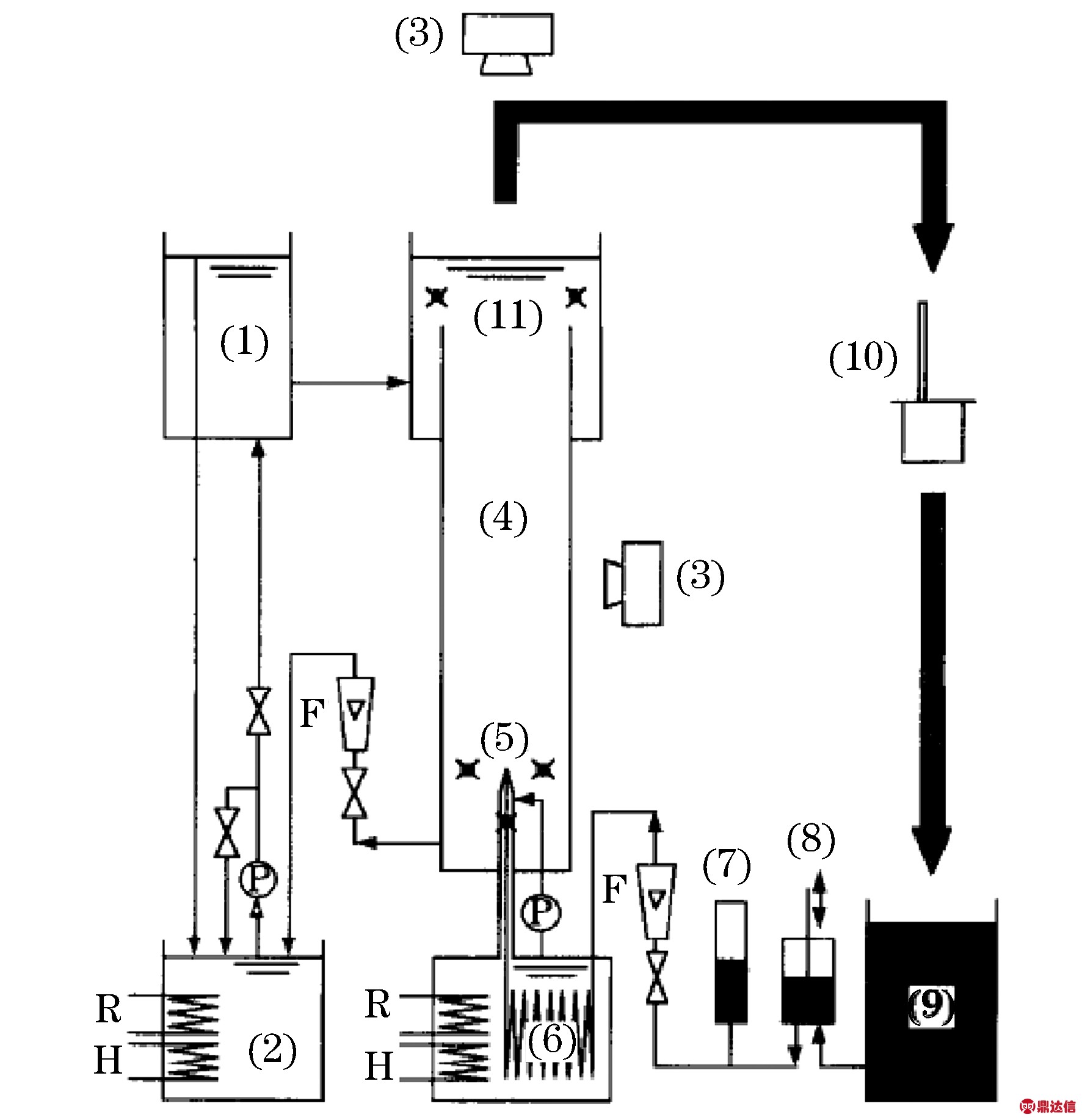

在冰蓄冷空调系统中,由于水的凝固点低,使得冰蓄冷空调系统中制冷机的蒸发温度、制冷性能系数 COP 和制冷量较常规空调大幅度降低[19],此外,在空调工况和蓄冰工况时要配置双工况制冷主机,增加了系统的复杂性.一些学者提出将相变蓄冷技术应用在常规集中空调中,研制适合常规空调工况的相变蓄冷介质,研究者对常规空调用直接接触式储能器进行了实验研究,HIDEO INABA等[20]研究了油滴和冷水之间直接接触换热潜热能储存特性,实验装置如图2,恒温槽制取低温水溶液,十四烷由泵注入温度调节器,经过喷嘴注入实验装置,油滴在水溶液中上升,与周围冷水直接接触进行换热,油滴凝固过程是由其外表面逐渐向其中心进行的,凝固的油滴上升到水溶液上表面,研究发现,油滴凝固体积分数随着喷射油和水溶液温度的降低而增加.

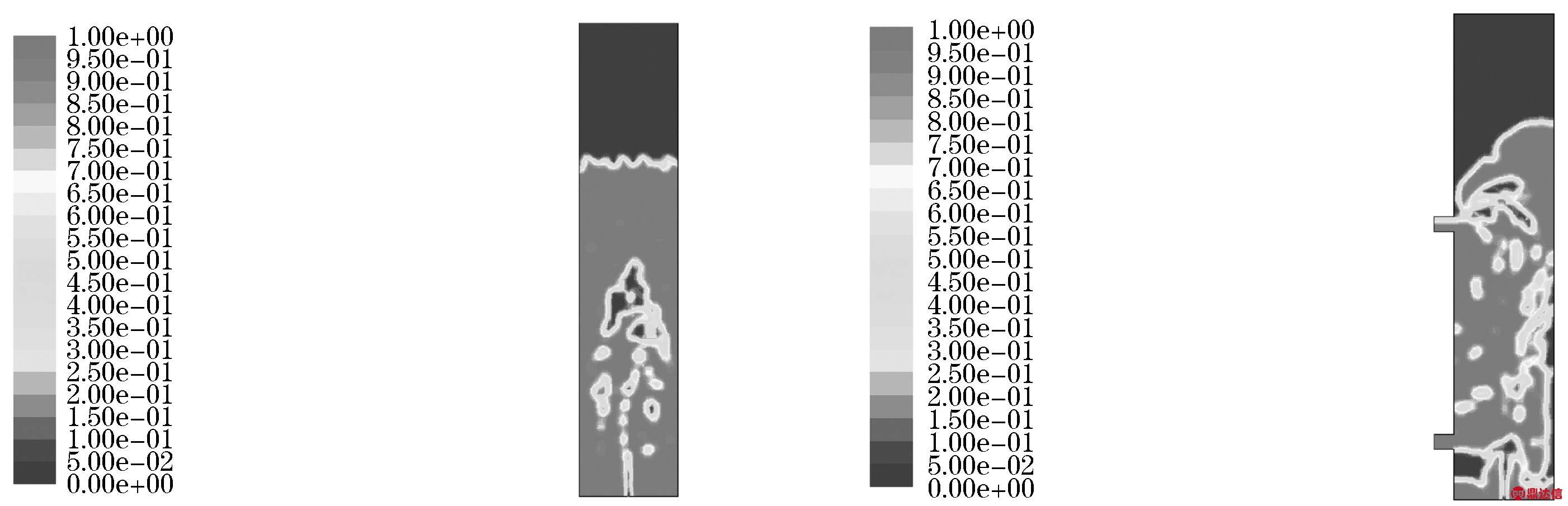

李立等[21]人以石蜡作为制冷剂,水作为载冷剂,建立二维蓄冷器模型模拟了直接接触式储能器应用于常规空调系统的蓄冷特性,图3为不同时刻下蓄冷器内部温度分布图.研究结果表明:质量换热系数随着蓄冷剂流速的增大而增大,但当流速达到2.8 m/s后,喷口位置对质量换热系数的影响力逐渐减小,最终趋于一个稳定值.

1—溢流罐;2—恒温槽;3—照相机;4—实验装置;5—喷口;6—温度调节器;7—压力脉冲箱;8—泵;9—十四烷油箱;10—容量计;11—蓄水箱;H—加热器;R—冷却器;F—流量计

图2 实验装置原理图[20]

图3 不同时刻下蓄冷器内部温度分布图[21]

为了研究直接接触式蓄冷器蓄冷过程的动态特性,李晓燕等[22]通过建立三维蓄冷器模型研究了常规空调用直接接触式蓄冷器蓄冷过程的动态特性,研究结果表明:当HTF入口温度不变时,液体PCM流量的增加会使蓄冷过程加快,缩短蓄冷完成时间,然而液体PCM流量过大将导致PCM不能完全凝固,因此在实际应用中液体PCM流量必须控制在一定范围内.同时,降低HTF入口温度可以缩短蓄冷时间,但是,HTF的入口温度对总蓄冷量没有明显影响,蓄冷量由潜热而不是显热控制.

1.2 直接接触式蓄热器传热性能

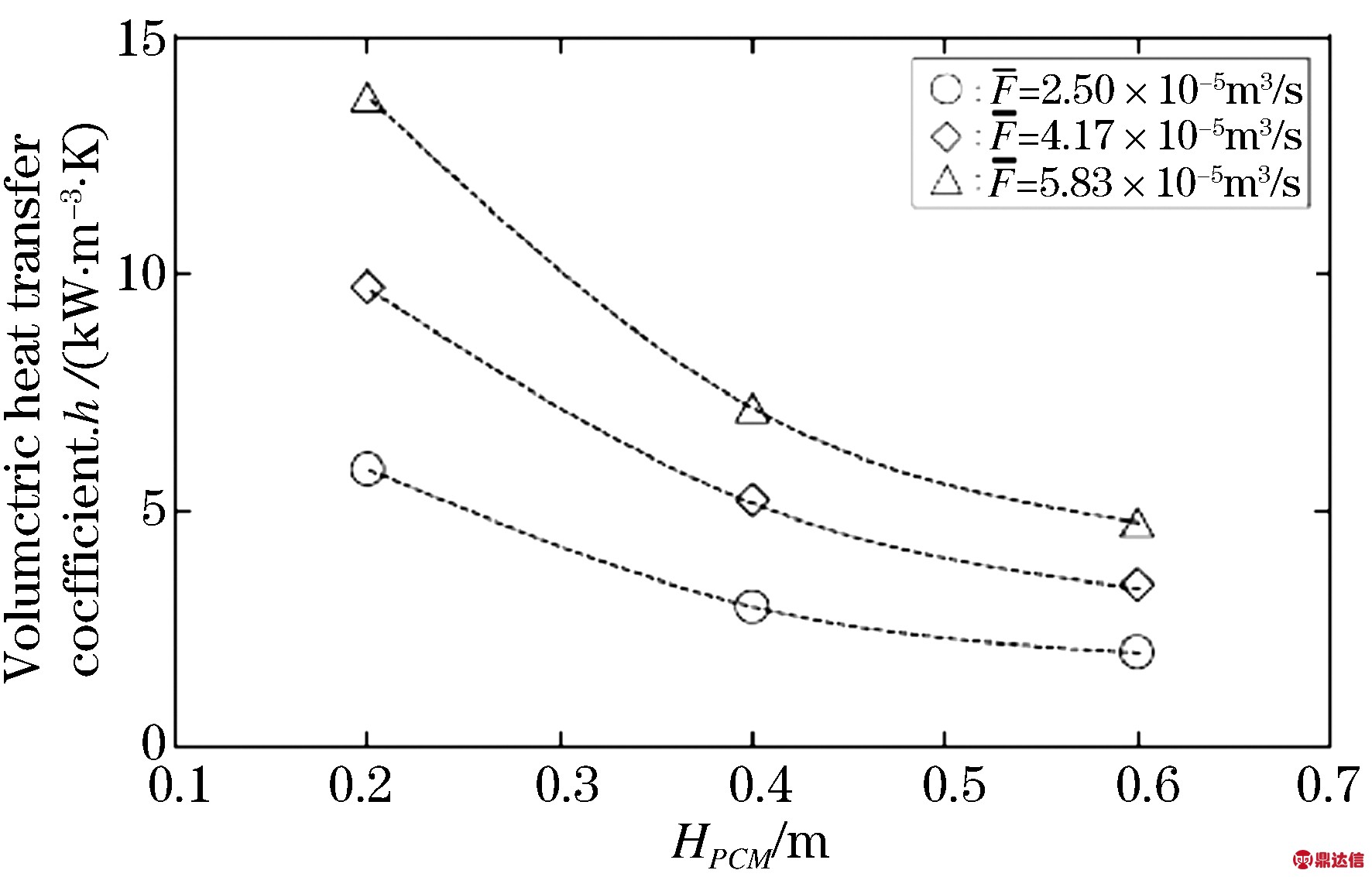

将直接接触式储能器应用在蓄热系统,具有以下两点优势:传热流体与蓄热介质直接接触进行换热,进而使整个系统的效率得到提高;结构简单,储能密度大.在很多文献中[23-24],研究者对直接接触式蓄热器传热性能进行了研究,进而得出影响直接接触式蓄热器内换热系数的主要因素,影响因素包括: 传热油进口流量、传热油进口温度.Weilong Wang等[25]对移动存储系统中直接/间接接触式储能器进行了实验研究,研究结果表明:直接接触式蓄热器蓄热时间比释热时间快,在释热开始阶段,蓄热器喷口处因冰堵而堵塞,进而导致释热速率变慢,提高传热油的流量能够有效的加快蓄/释热过程,而间接接触式蓄热器蓄热、释热所用时间相同,由于固体相变材料导热系数低,传热流体流量对其蓄/释热过程无明显影响.Takahiro Nomura 等[26]对直接接触式蓄热器释热性能进行了实验研究和分析,图4为传热油流量、PCM高度对释热过程体积换热系数的影响,研究发现:蓄热器内平均体积换热系数随着传热油的流量增加而增加,随着PCM高度的减少而增加.Weilong Wang等[27]建立二维蓄热器模型对直接接触式蓄热器蓄热过程进行了数值模拟,分析了传热油流量、温度对蓄能效率的影响,研究结果表明:提高传热油的流量能够缩短蓄热时间,当传热油进口流量从0.46 m3/h 增加到 0.92 m3/h 时,30 min内固体PCM体积分数由25% 增加到 90%;传热油进口温度降低能够缩短蓄热时间,当传热油进口温度从50 ℃降低到 30 ℃时,30 min内固体PCM体积分数由60% 增加到90 %.

图4 释热过程中传热油流量、PCM高度对平均体积换热系数的影响[26]

研究人员对直接接触式蓄热器的传热性能进行了进一步研究[28-30], Shiquan He等[31]对直接接触式蓄热器释能过程进行了理论与实验研究,研究发现:在释能开始阶段,由于蓄热阶段PCM的凝固,产生冰堵现象,传热油流量变小;蓄热器中间部分的固体PCM与周围的固体PCM相比融化较快,壁面处固体PCM融化较慢;增加传热油流量能够缩短释能时间.针对直接接触式蓄热器喷嘴处产生冰堵[32]、壁面处PCM融化较慢[33]等问题,研究者做了大量的研究并提出了解决方案,例如:喷口处添加通道[32]、加热蓄热器内壁面[33]等.Shaopeng Guo等[32]对直接接触式蓄热器冰堵问题进行了实验研究,利用电加热器在90s内快速形成直径在10~15 mm之间的通道,解决了冰堵问题,研究表明:添加通道的直接接触式蓄热器明显缩短了释能时间.Jun Zhao等[33]建立二维蓄热器模型研究了直接接触式蓄热器融化过程的最佳条件,研究结果表明:提高传热油流量、添加通道、添加热壁面分别缩短25%、26% 、29%的融化时间.

2 直接接触式储能器的应用

直接接触式储能器是指两种相同或不同的介质通过直接接触进行换热,将能量存储在相变材料(PCM)中的装置,但是必须保证直接接触式储能器内两种介质的密度或沸点不相同,彼此容易分离,此类储能器可应用于生产、生活方面.

2.1 建筑空调储冷

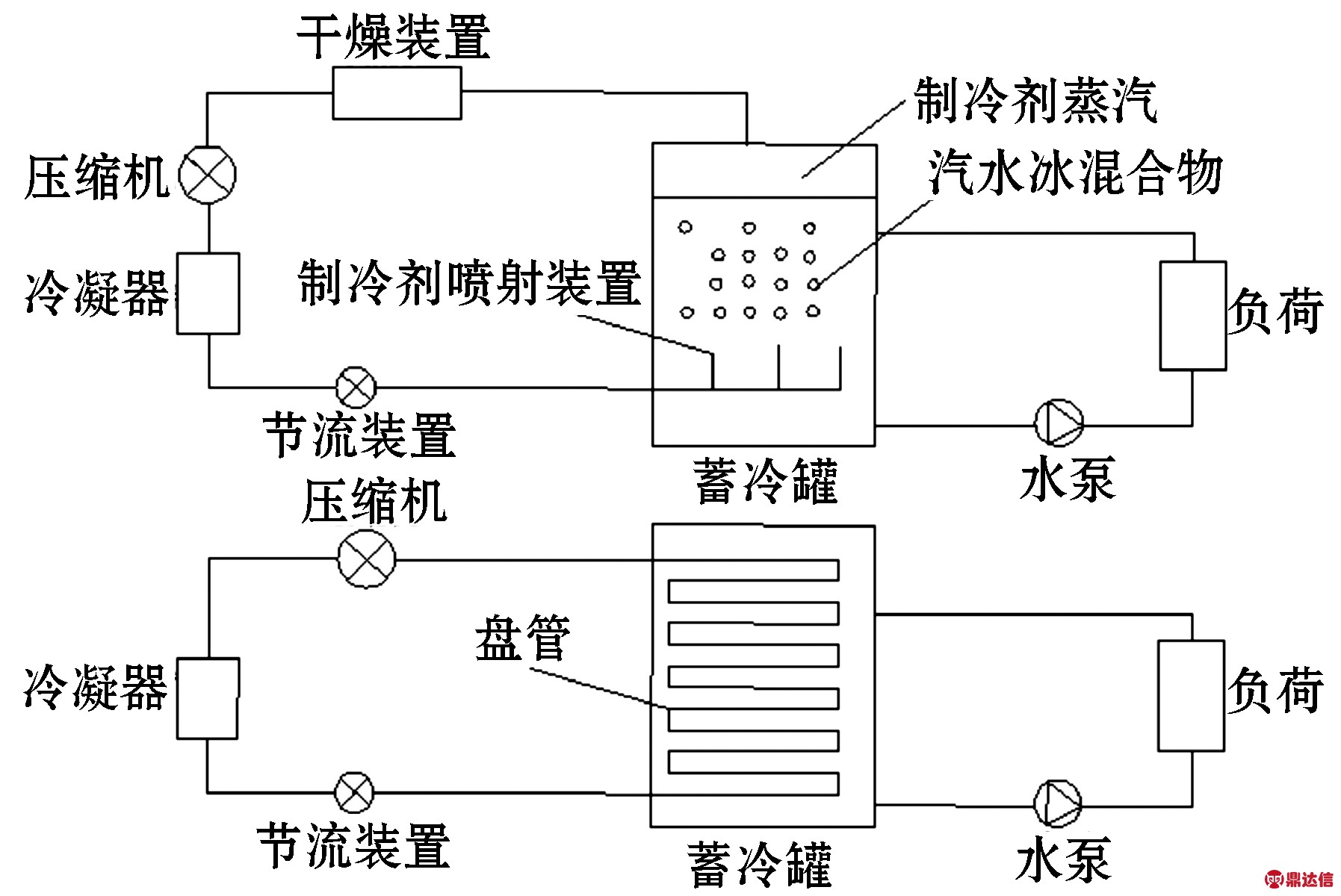

直接接触式储能器在建筑空调储冷方面应用的原理是利用储能材料在相变过程中的相变潜热来储存和放出冷量,目前主要的应用方式是相变储冷式空调[34].相变储冷式空调主要是利用相变温度较低的相变材料, 在用电低谷时将相变储能材料进行降温,使其凝固、储存冷量;在用电高峰时,相变材料融化,释放冷量供用户使用.这一过程是利用相变材料达到制冷的作用,能耗相对较低.与间接接触式蓄冷器相比,直接接触式蓄冷器蓄能、释能完成时间较快[35],直接接触式蓄冷系统的单位制冷量的耗电少,并且制取相同冷量所用时间缩短13%[36].直接接触式空调蓄冷系统与传统盘管式换热系统结构如图5所示.

图5 直接接触式空调蓄冷系统与传统盘管式换热系统结构示意图[12]

直接接触式换热与传统的换热方式的不同之处:1)直接接触式蓄冷罐在结构上省去了蒸发盘管,结构得到了简化;2)传统盘管式换热器内两种介质是分开的(即互不接触),制冷剂在盘管内蒸发,水在盘管外结冰,而直接接触式系统的两种流体在蓄冷罐内会合,制冷剂直接喷入水中,并在水中汽化.直接接触式蓄冷系统与其他蓄冷系统相比,有以下一些优点:1)由于制冷剂与水直接接触,两种工质间的传热过程不存在液-固-液之间的传热热阻,可大大提高传热效率;2)省却了蒸发盘管,不但使系统构成简单,而且节省了材料,降低了制造成本;3)整套设备体积大大减小.

2.2 工业废热回收

当今世界,低碳、绿色已成为发展潮流,面对日益突出的环境问题,近年来,蓄热技术的研究与发展应用一直是各科研院所、企业单位及有关专家关注的领域,蓄热技术的应用一方面能够二次利用工业废热、余热,减少环境污染;另一方面,再次生成的热能可避免锅炉、燃煤、燃油等不可再生资源的消耗,不但能够实现节能减排,还能够实现不可再生能源的替代使用.

工业废热、余热不能保持稳定的能量供应,因此高效的能量储存技术成为工业废热利用的关键[37],研究人员设计了移动式热能储存系统[38-40],将直接接触式储能器应用在热能储存系统中进行余热回收,其工作原理:将热电厂、钢铁厂、石油化工、焦化厂等高耗能单位的余热、废热的热量传递给传热流体,传热流体在直接接触式储能器内与相变材料(PCM)直接接触进行热量交换,相变材料凝固将热量存储在移动式热能储存系统中,再将热能储存系统移动配送至宾馆、洗浴中心、学校、居民小区、工业厂房等用户处,利用相变材料的融化过程释放热量,供生活、工业热水或供暖使用,同时在管网维修、突发灾害时,能起到应急供热保障作用.热量释放完毕后,直接接触式蓄热器被运输到热源处进行下一个供热循环,图6为移动式热能储存系统原理示意图.

图6 M-TES原理示意图[32]

在移动式储能系统中应用直接接触式储能器既可以缩短蓄/释热时间,提高能量的转换率,还可以降低整体的运行成本.但是PCM凝固、沉降会导致蓄热器喷口处堵塞,从而影响了蓄热器释热过程的时间,针对堵塞问题,一些学者提出解决方案,对直接接触式储能器结构进行改造,进而提高其换热性能,随着研究的不断深入,直接接触式储能器在废热回收领域会有更为广泛的应用.

3 结 语

到目前为止,国内外研究者对直接接触式储能器传热性能研究,尽管已经取得了很大的进步,但其研究结果还未系统化,无论是直接接触式储能器性能研究还是结构改造研究方面仍存在一些问题,需要研究学者进一步深入研究.

1)相变材料方面:鉴于在实验过程中将相变材料分散在水中,随着浓度的增加流体黏度增加,导致泵耗增加,相变材料附着在管道内壁面等问题,这些问题亟需解决,因此制备适宜的相变材料,如何回收附着在管道壁面的相变材料是我们接下来要研究的方向之一;

2)系统装置方面:鉴于实验过程中两种不相溶介质的直接接触,无论是传热流体与相变材料及润滑油都存在相混合、难分离的问题.因此,必须在实验装置中添加分离装置,减少相变材料的浪费;

3)设备维护方面:由于两种不溶性液体相混合,会引起喷嘴、储能器和管道的堵塞问题,如何解决这一问题制约着直接接触式储能器的应用、发展.