[摘要] 本文中提出了一种基于工况预测的复合储能系统自适应神经模糊功率分配策略,采用马尔可夫链模型对汽车未来的运行工况进行预测,得到的车速预测结果,作为自适应神经模糊控制器的一个输入,经自适应神经模糊控制器处理后得到功率分配值。实验结果表明,采用自适应神经模糊控制的复合储能系统功率分配策略可明显提升电池寿命,降低综合使用成本。

关键词:复合储能系统;工况预测;自适应神经模糊控制;功率分配策略

前言

储能系统是制约电动汽车发展的最大瓶颈,目前,锂离子电池作为储能源在电动汽车上得到了广泛的应用。但是,锂离子电池的功率密度和使用寿命还有待进一步提升,以满足电动汽车的需求。

为使汽车具有良好的加速性能,要求储能系统进行大电流放电,输出较大功率;同时,在制动能量回收过程中,往往要求储能系统具备较大的能量回收功率,以充分回收制动能量。对锂电池的特性研究表明,锂电池对充放电电流较为敏感,对其进行大电流充放电,会加速其可用容量不可逆的下降,使锂电池的容量发生衰减[1-2]。锂电池+超级电容组成的复合储能系统(下简称复合电源)既可充分发挥锂电池能量密度高的优点,提供长距离续航所需的能量;又能利用超级电容功率密度高、寿命长、充放电效率高的优点,满足汽车起动、加速时的短时大功率需求,并有效回收制动能量[3-5]。对电池组+超级电容组成的复合电源实施有效的能量管理,可最大限度发挥其优点,确保在提高储能系统功率的同时,延长电源的使用寿命。

能量管理的重点是功率分配,若汽车未来工况已知,可采用动态规划方法对复合电源进行最优功率分配[6]。但对于电动汽车复合电源的在线功率分配,由于未来工况是未知且不确定的,故无法采用动态规划进行系统的最优功率分配。在汽车行驶过程中,若能对未来一段时间的汽车行驶工况做预测,使超级电容能提前对能量状态做出调整,以提供后续工况驱动所需能量或预留后续工况能量的回收空间,将使复合电源的功率分配更加准确。基于模糊控制器的功率分配法[7-8]是一种常用的复合电源功率分配方法,传统模糊控制器的隶属度函数和控制规则是根据经验设计的,具有较强的人为因素,因此,隶属度函数和控制规则的设计直接影响到功率分配效果。自适应神经模糊推理系统(adaptive network-based fuzzy inference system,ANFIS)[9]采用神经网络来对模糊控制器进行模糊化、模糊推理和解模糊化,利用神经网络对样本数据进行学习,提取到相应的特征,自动调整隶属度函数的参数,减少了人为因素的影响。

本文中提出了一种基于工况预测的复合电源功率自适应神经模糊分配策略,采用马尔可夫链模型对汽车未来的运行工况进行预测,得到的车速预测结果作为自适应神经模糊控制器的一个输入。采用动态规划得到的全局最优功率分配数据作为样本数据,利用神经网络对其进行学习,得到自适应神经模糊控制器参数,从而提高功率分配的准确性。

1 基于马尔可夫过程的车速预测模型

在汽车行驶过程中,由于未来工况的不确定性,给复合电源的功率分配带来困难。研究表明,汽车下一时刻的运行状态仅与当前时刻运行状态有关,而与历史运行状态无关,符合随机过程中关于马尔可夫过程的定义,可以用随机过程的相关理论来对汽车未来的运行状态做出预测[10]。本文中用马尔可夫链预测法构建汽车运行工况的预测模型,预测未来工况。该方法基于马尔可夫链,根据事件的当前状况预测其将来各个时刻(或时期)变动状况。把汽车运行工况看作是由速度和加速度作为状态的马尔可夫链模型,将历史工况信息的速度和加速度进行处理得到状态序列,依据马尔可夫链计算状态转移矩阵的方法即可得到转移概率矩阵,从而对汽车行驶工况进行预测。

1.1 汽车工况的状态转移矩阵

马尔可夫链模型的一个重要参数是系统状态,将速度-加速度(VA)作为一个二维向量(v,a),并将其进行编码,转变为马尔可夫过程的状态量。对历史运行工况信息做给定步长的VA分布网格划分,从而确定马尔可夫链的状态表达。对于汽车的速度-时间序列,假设速度的可能取值范围为[v0,vn],选取合适的速度步长(vn-v0)/n,将速度范围划分为n个区间;对于汽车的加速度-时间序列,假设加速度的可能取值范围为[a0,am],选取合适的加速度步长(an-a0)/m,将加速度范围划分为m个区间。对于马尔可夫链模型的状态,速度-加速度构成的二维向量(v,a)不能直接作为状态进行计算,须将其转换为一维的状态。按上述的步长进行划分后,由汽车速度取值范围[v0,vn]、加速度取值范围[a0,am]构成了n×m个一维的状态,从而将速度-加速度转换成马尔可夫链模型的状态。其速度和加速度的状态划分如图1所示。

图1 速度-加速度的状态划分

图1 中数字为划分的系统状态,定义图中箭头所指的方向为状态编号增大的方向,每个状态包含了速度和加速度,将速度-加速度状态化后,不同的速度和加速度只要处于同一状态范围内,视作相同的状态,从而将速度-加速度空间划分n×m个一维的状态。

若在汽车运行的k时刻,汽车的速度为vk,加速度为ak,则马尔可夫链的状态可以按照下式进行定义:

在汽车运行的下一时刻k+1的速度、加速度的联合分布概率则为

采用极大似然估计方法,对汽车行驶的历史工况数据进行统计,并根据统计数据按下式计算:

式中:Ni为历史工况数据中,从状态i转移到所有状态的次数;Nij为历史工况数据中,从状态i转移到达状态j的次数。

1.2 汽车行驶工况预测

通过前面所述的两个步骤,对速度-加速度进行了状态划分和状态编码,并根据历史工况数据离线统计得到了马尔可夫链的状态转移矩阵,从而建立起了用于汽车行驶工况预测的马尔可夫链预测模型。利用该预测模型,采用马尔可夫链蒙特卡洛模拟方法可以对汽车未来的行驶工况进行在线预测[10]。

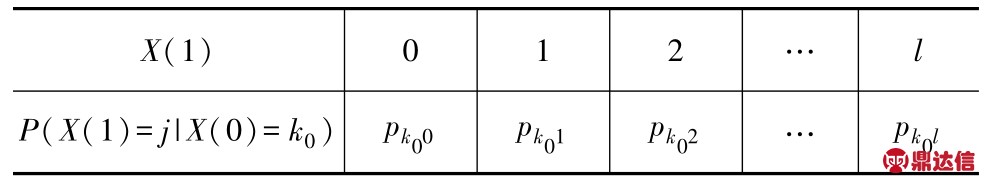

汽车行驶工况的状态空间被划分为X={0,1,2,…,n},根据历史工况数据统计可求得的马尔可夫链状态转移矩阵为P。通过对汽车当前速度和加速度的测量可得到当前状态k0,该状态为已发生的已知状态。由于当前状态已发生,因此,汽车在状态k0已发生条件下的下一时刻所处的状态k1的条件分布可由马尔可夫链的状态转移矩阵表示,下一时刻样本X(1)的条件分布如表1所示。

表1 条件分布

取服从均匀分布的随机数 r1∈[0,1],若状态k1满足

则预测的下一个状态为k1。同理,得到状态k1后,以k1作为初始状态,取随机数r2∈[0,1],可得到预测状态k2,其他状态可用同样的方法预测。

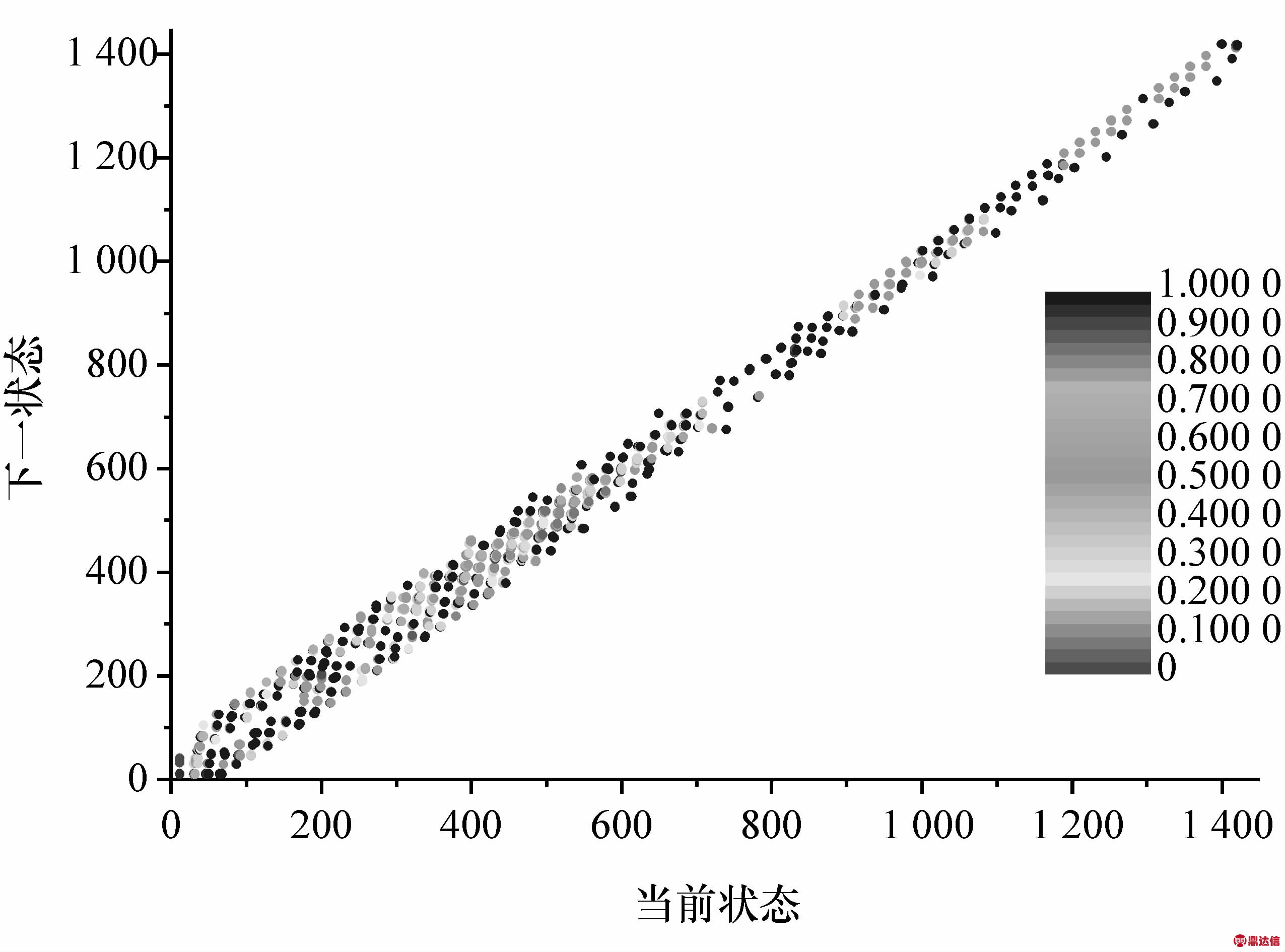

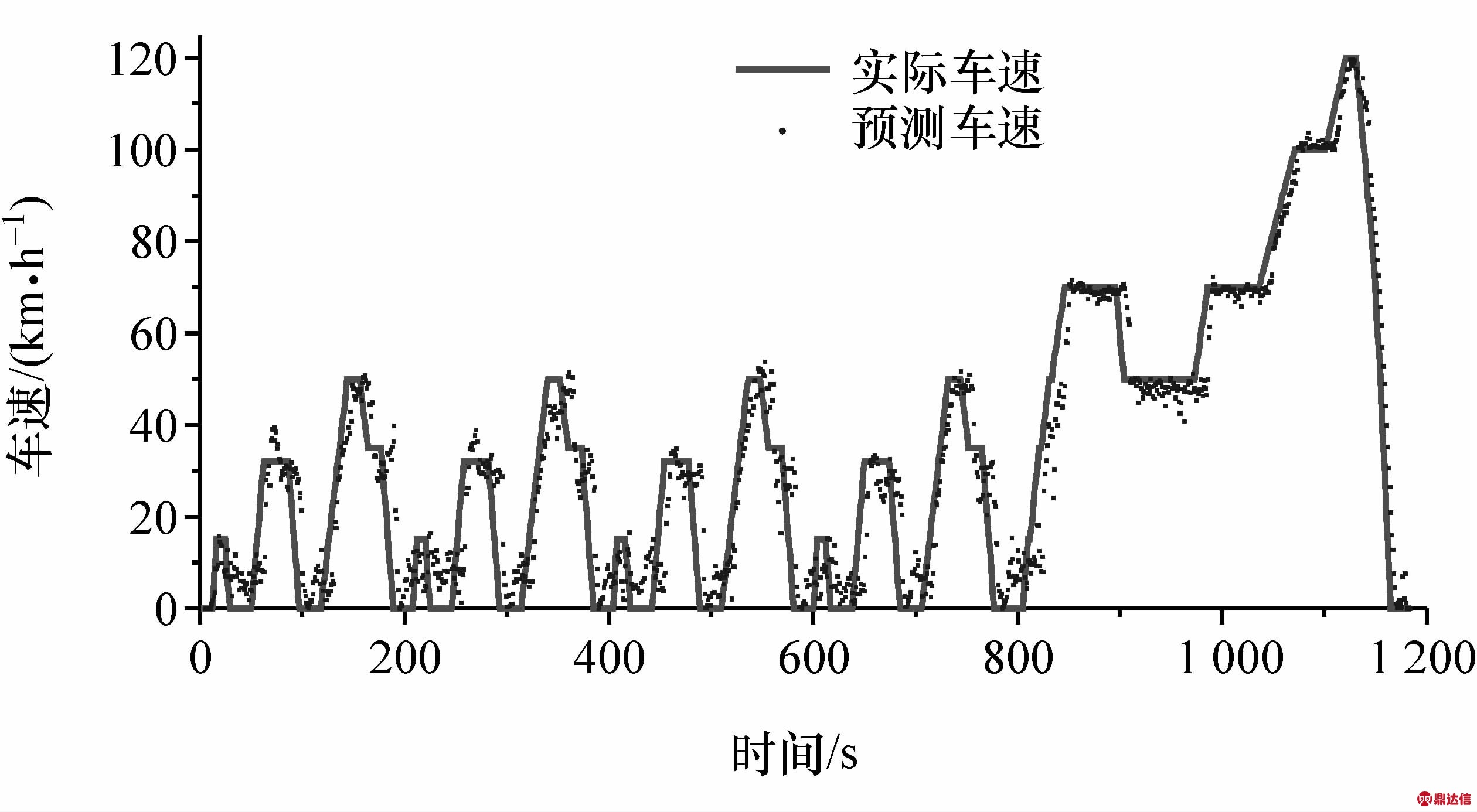

采用NEDC工况的数据作为汽车的历史运行数据,并采用建立的马尔可夫链预测模型对未来汽车运行工况进行预测。取速度步长为0.5m/s,加速度步长为0.15 m/s2,对工况的速度-加速度相平面空间进行划分,速度的取值范围取为[0,120]km/h,即[0,33.3]m/s,加速度取值范围为[-1.5,1.5]m/s2,从而将速度划分为68个区间,将加速度划分为21个区间,对应1 428个状态。采用最大似然估计方法,对工况数据进行统计,得到NEDC工况下的马尔可夫链状态转移矩阵,如图2所示。

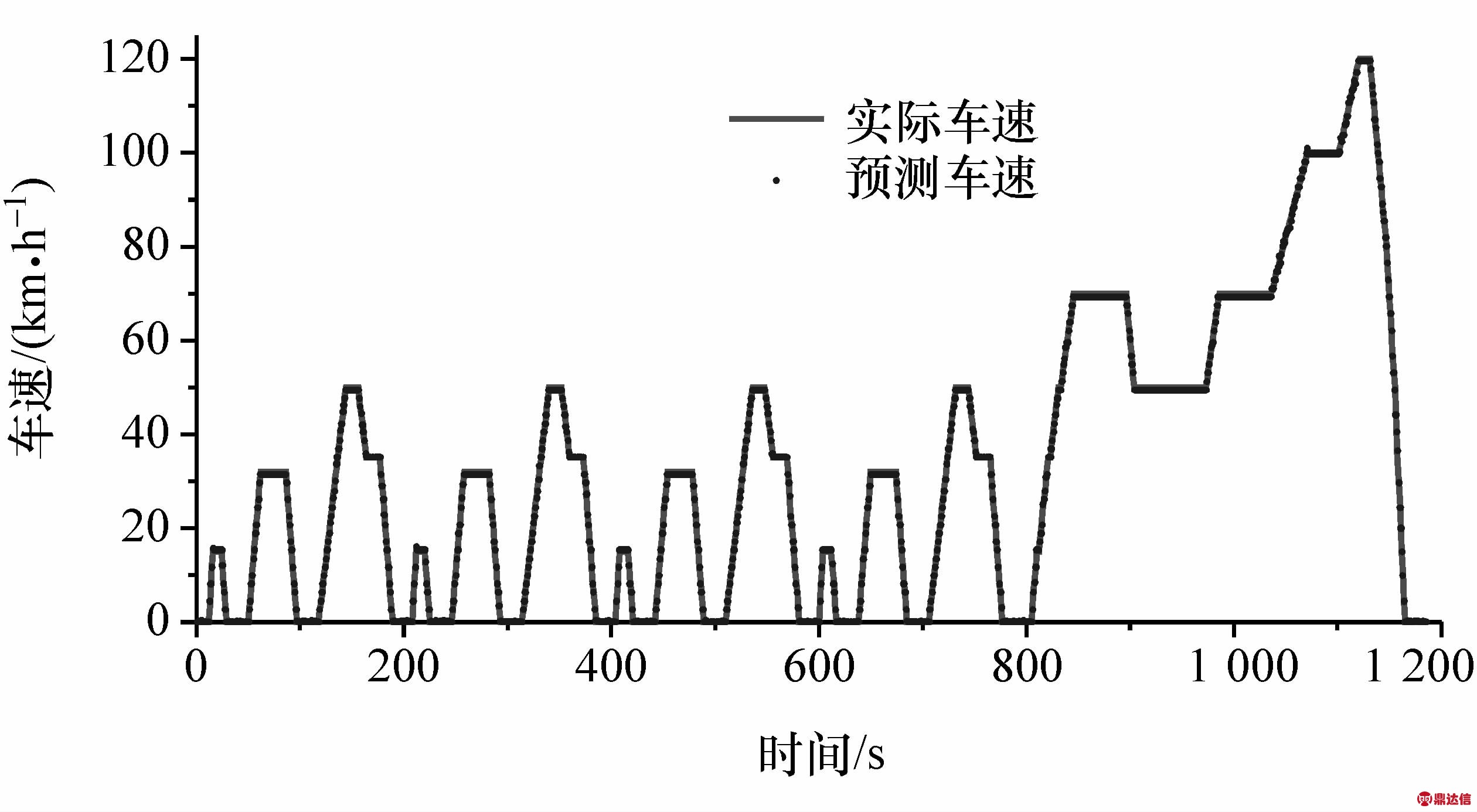

图2中,横坐标为当前所处的状态,纵坐标为下一状态,图中的散点为汽车运行工况从当前状态转移到下一状态的概率,散点颜色代表概率的大小。历史数据的当前状态与下一状态的时间间隔为1 s,若预测1 s后的车速,则进行一次状态转移,预测n s后的车速,则进行n次状态转移。进行一次状态转移后,可以预测未来1 s后的车速,预测结果如图3所示。

图2 NEDC工况下的马尔可夫链状态转移矩阵分布

图3 未来1 s的车速预测结果

进行5次状态转移以后,可预测未来5 s的车速,预测结果如图4所示。

图4 未来5 s车速预测结果

进行10次状态转移以后,可预测未来10 s的车速,预测结果如图5所示。

为对预测结果做出评价,采用相关系数、平均误差和标准差来表示预测的效果。相关系数反映了预测车速和实际车速的相关性,其计算公式为

图5 未来10 s车速预测结果

平均误差反映了预测车速和实际车速的误差大小,其计算公式为

标准差反映了预测车速和实际车速的偏离程度,其计算公式为

式中:X为实际工况速度;Y为预测工况速度;N为工况采样点数。

NEDC工况下不同预测时间的预测效果对比如表2所示。

表2 NEDC工况不同预测时间预测效果对比

采用马尔可夫链模型对汽车运行工况进行预测,当预测的时间越短,马尔可夫链的状态转移次数越少,得到的结果越接近实际工况;当预测的时间越长,意味着状态转移的次数越多,预测结果的误差将会增大。由于当前状态与下一状态的时间间隔为1 s,预测未来1 s后的工况时,进行了一次状态转移。由图2可知,当前状态与下一状态具有较强的相关性,因此,1 s后的预测结果精度较高。而图5所示的10 s后的预测结果,需要进行10次状态转移,预测结果的误差增大。

2 复合电源自适应神经模糊功率分配

2.1 复合电源结构

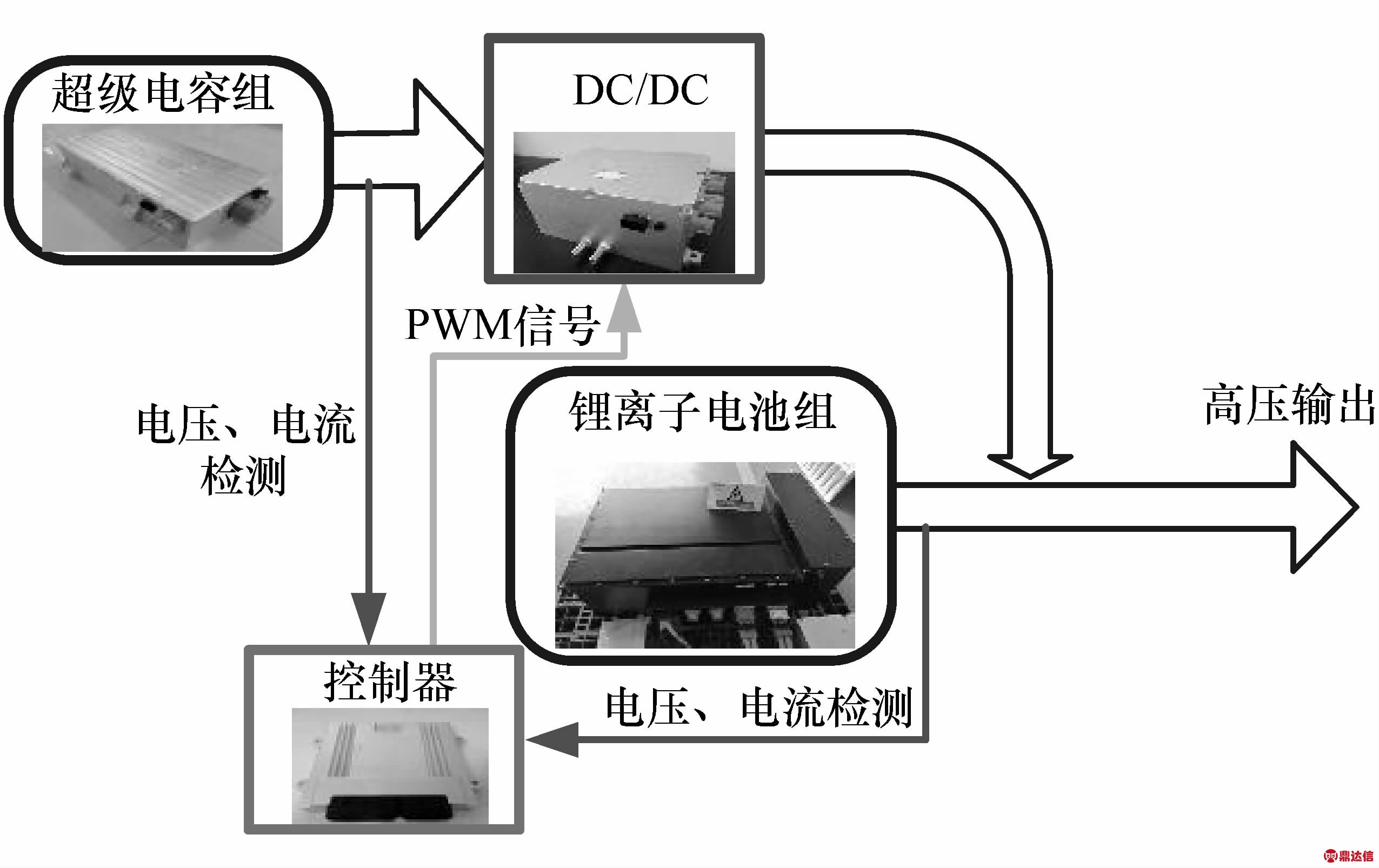

采用图6所示的超级电容主动控制拓扑结构进行复合电源设计[11-13]。锂电池组直接连接直流母线,超级电容组通过DC/DC进行功率变换后接到直流母线上。控制器监测直流母线和超级电容组的电压和电流,经过计算后,发出PWM信号,控制DC/DC对超级电容组的充放电功率进行调节。

图6 复合电源结构

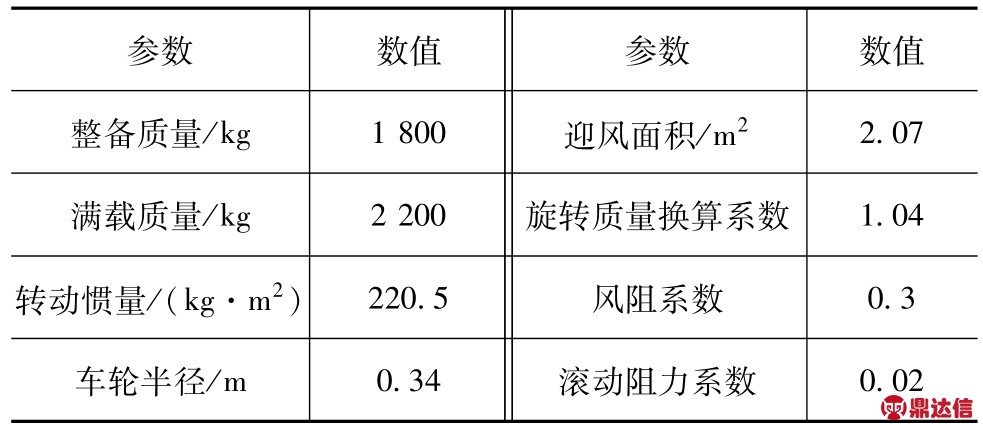

本文中基于国内某公司混合动力电动汽车,采用永磁无刷同步电机作为整车驱动电机,目标车型参数如表3所示,直流母线额定电压为350 V。

表3 整车参数

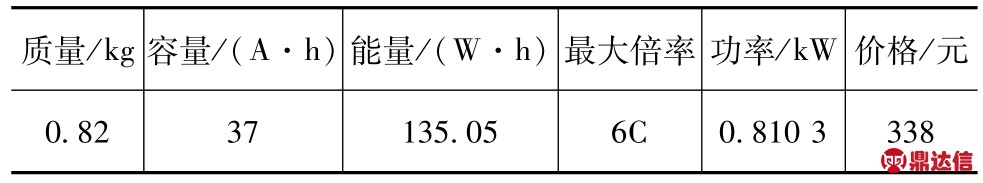

以国内某公司提供的37 A·h的三元锂离子电池单体构成复合电源的锂离子电池包部分,该锂离子电池单体相关参数如表4所示。

表4 37 A·h锂离子电池参数

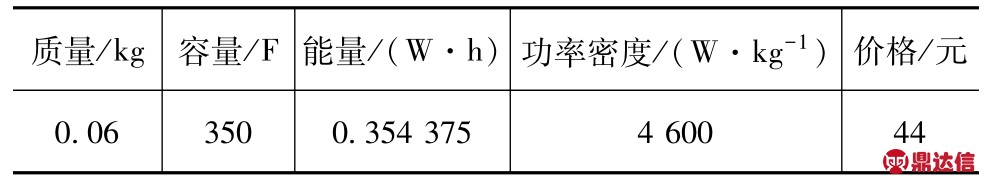

以Maxwell公司的额定电压为2.7 V、额定容量为350 F的超级电容进行设计,参数如表5所示。

采用96个如表4所示的锂离子电池和168个如表5所示的超级电容组成复合电源。

表5 超级电容参数

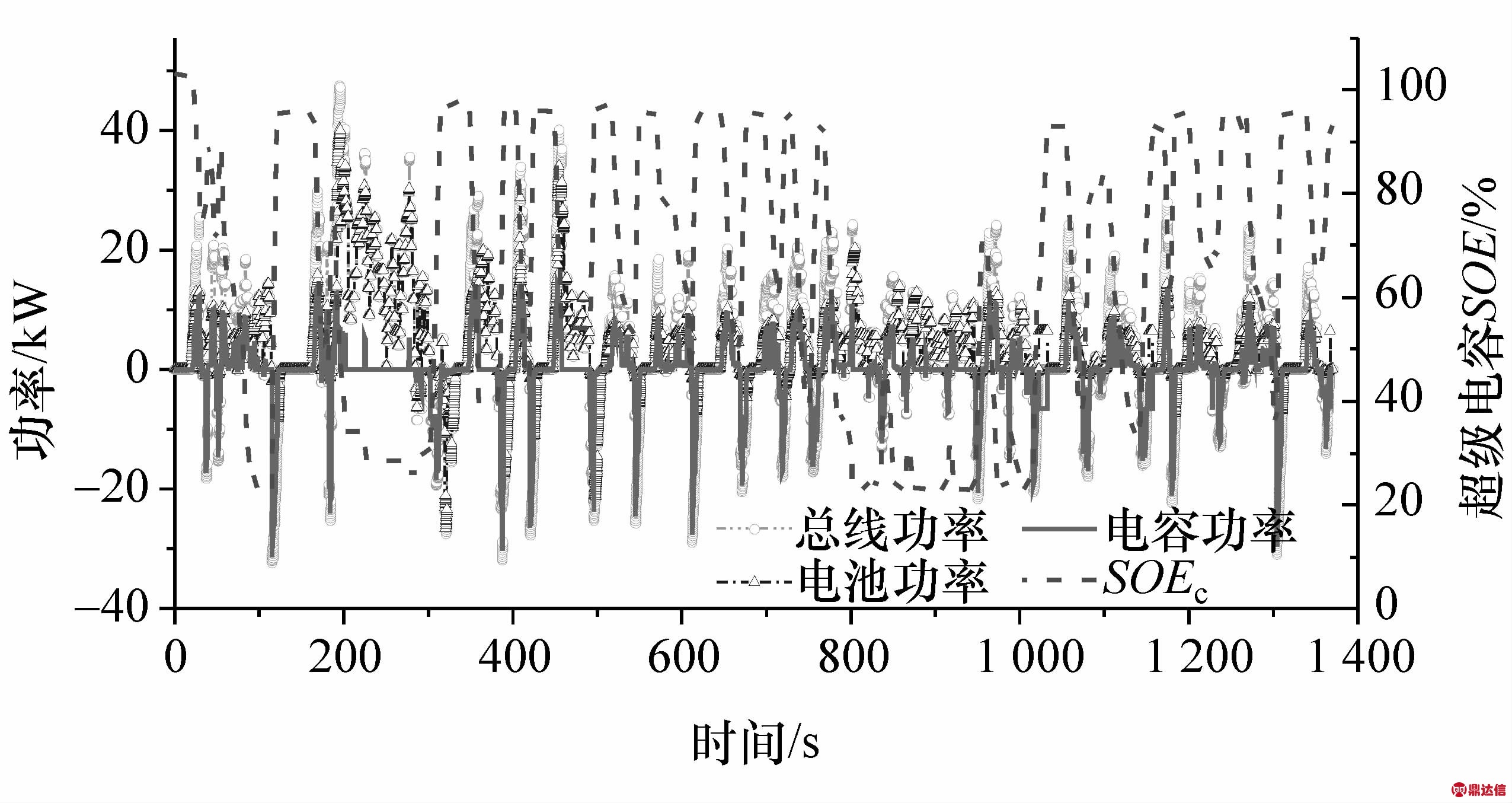

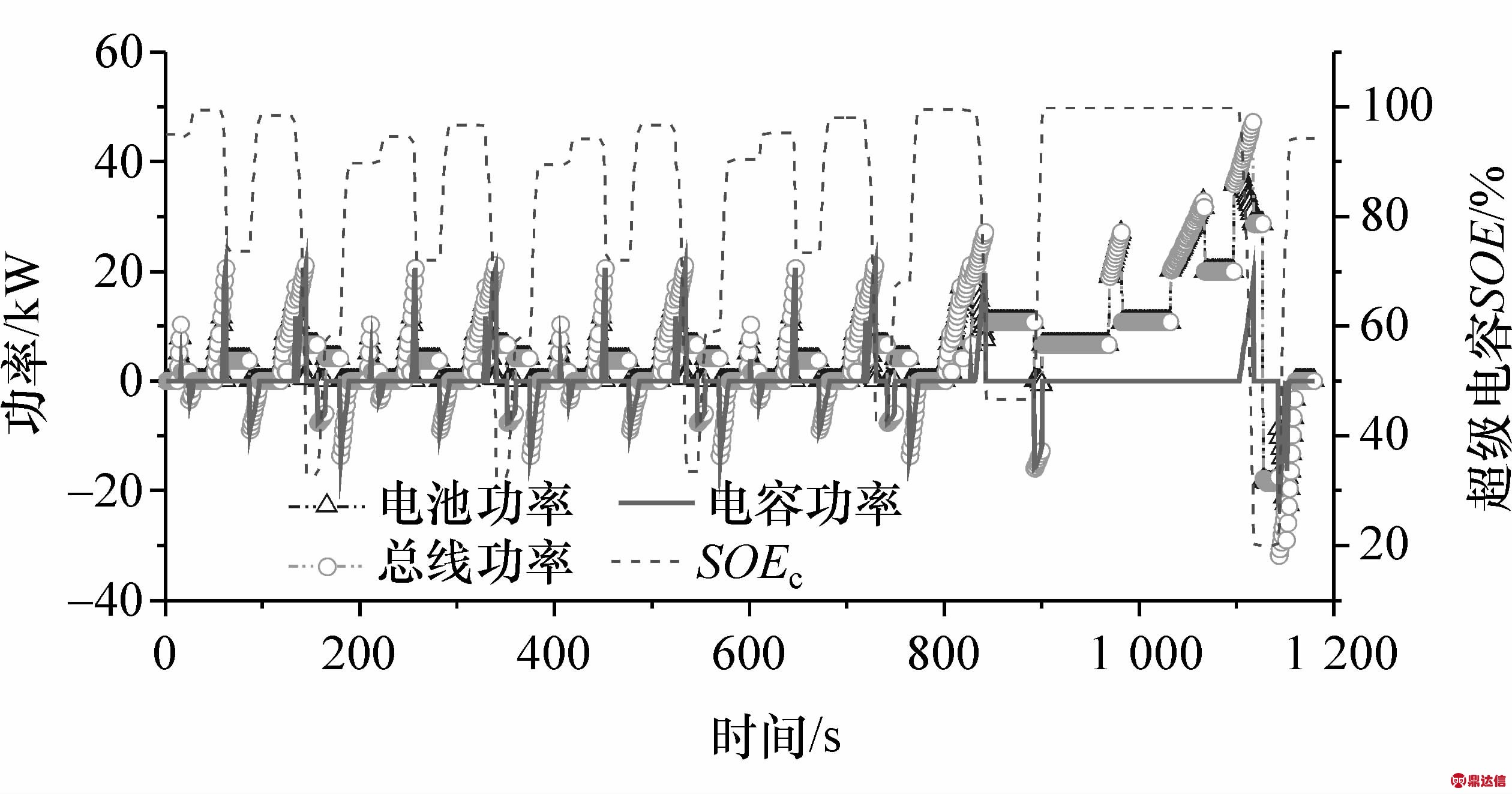

为得到最优功率分配,采用动态规划法对超级电容的功率进行全局最优分配,NEDC工况下每一时刻汽车的总线功率需求、电池功率、超级电容功率和超级电容能量状态(state of energy,SOE)变化情况如图7所示。

图7 NEDC工况的最优功率分配

采用动态规划方法得到的功率分配值必然是理论上的全局最优值,但对于电动汽车复合电源的在线功率分配,由于未来工况是未知且不确定,不能采用动态规划对系统进行最优功率分配。

2.2 自适应神经模糊功率分配策略

自适应神经模糊推理系统[9]采用神经网络来进行模糊控制器的模糊化、模糊推理和解模糊化,通过神经网络的学习机制,可利用模型的输入输出数据对系统进行训练学习,自动调整隶属度函数的参数。

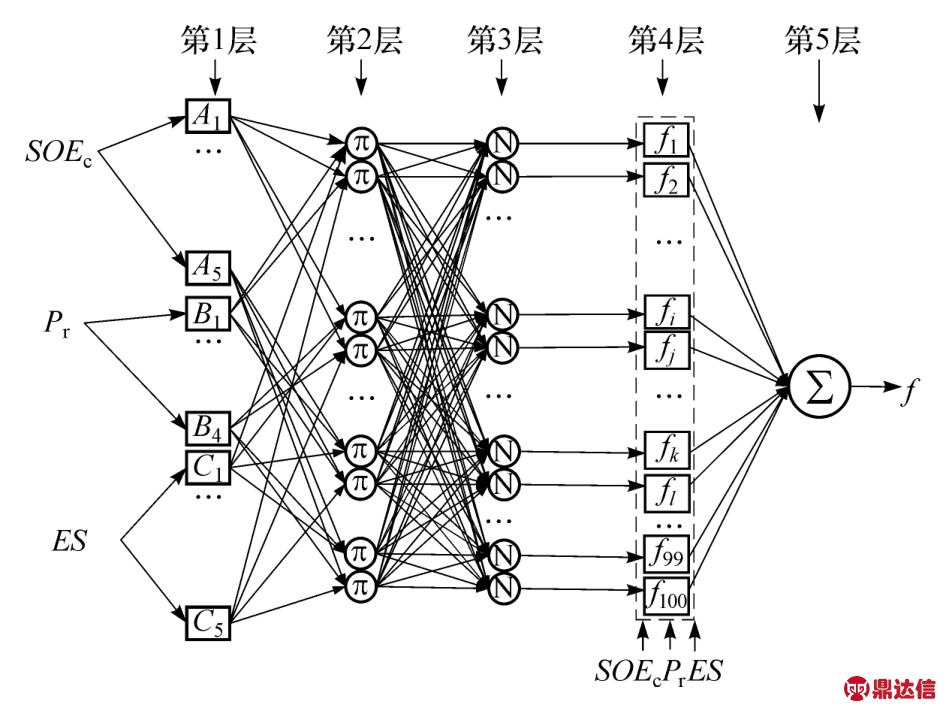

对于所涉及的复合电源能量管理,当通过工况预测得到未来车速后,将预测车速和当前车速作对比,可得到未来车速的变化情况。选取超级电容的能量状态SOE c、整车的功率需求P r和未来车速变化3个变量作为模糊控制器的输入。选取复合电源的功率分配因子u作为模糊控制器的输出,构成一个三输入单输出的模糊控制器。将超级电容的能量状态SOE c划分为5个模糊子集,复合电源需求功率P r划分为4个模糊子集,未来车速的变化情况ES划分为5个模糊子集,建立的复合电源的自适应神经模糊推理系统模型结构如图8所示。

未来车速的变化情况ES定义为当前车速与预测车速之差,即

图8 复合电源ANFIS能量管理结构

ES<0代表汽车将进入加速过程,ES>0代表汽车将进入减速过程,ES的绝对值大小代表加、减速大小。如图8所示,复合电源能量管理的ANFIS具有100条模糊规则,为对隶属度函数的参数进行调整,须对其进行训练。由于动态规划法得到的数据是复合电源的最优功率分配数据,故ANFIS采用动态规划得到的最优功率分配数据作为系统的训练数据进行训练。考虑到当电动汽车停止时,超级电容需要有足够的能量来起动和加速,故在策略中设置了当超级电容能量状态较低且汽车处于怠速状态,锂离子电池为超级电容补充能量,用于下一时刻的起动加速。

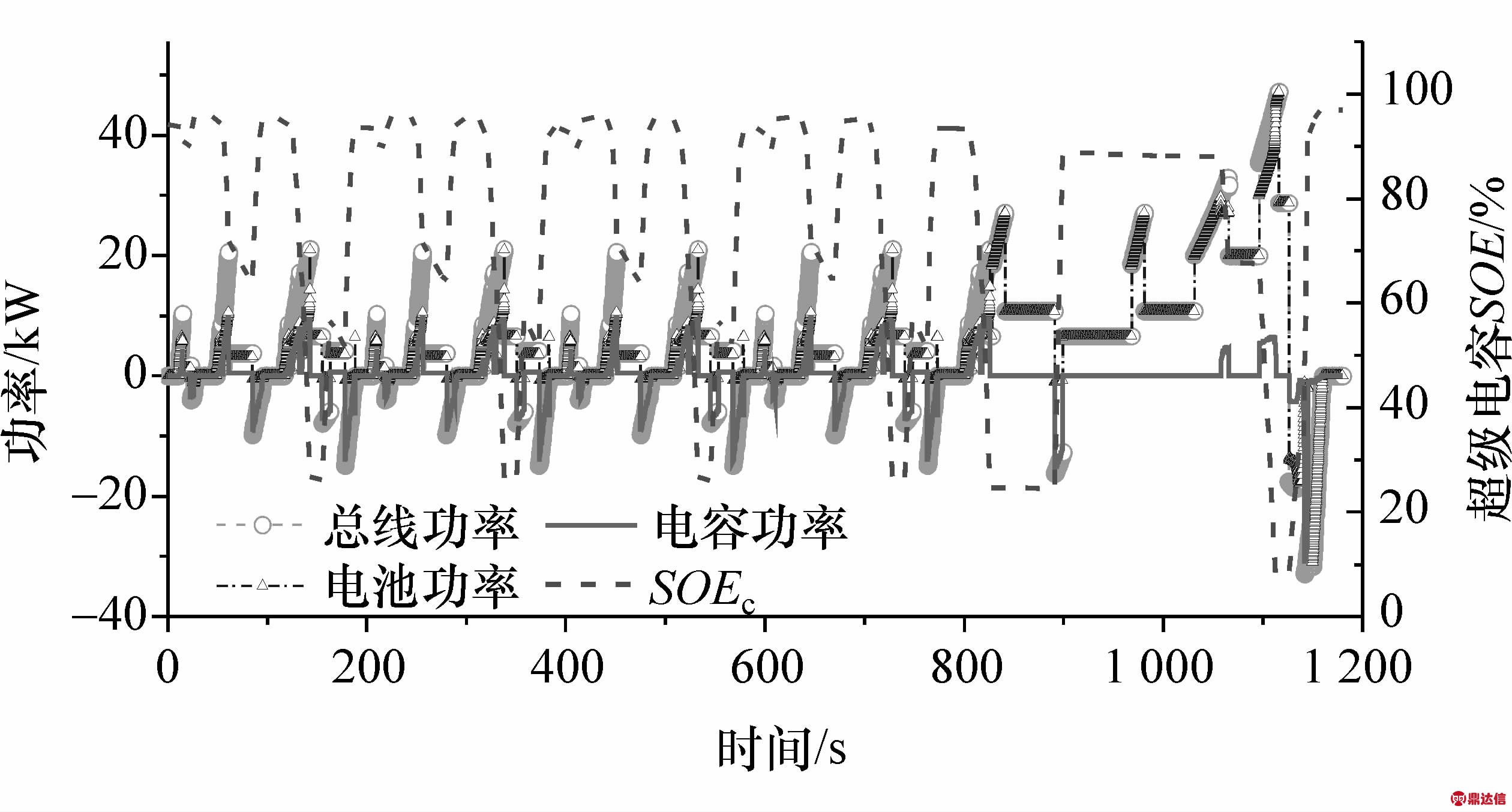

根据设计的控制策略,采用MATLAB/Simulink建模对目标电动汽车进行仿真,在NEDC工况下,超级电容的功率分配如图9所示。

图9 NEDC工况超级电容功率分配

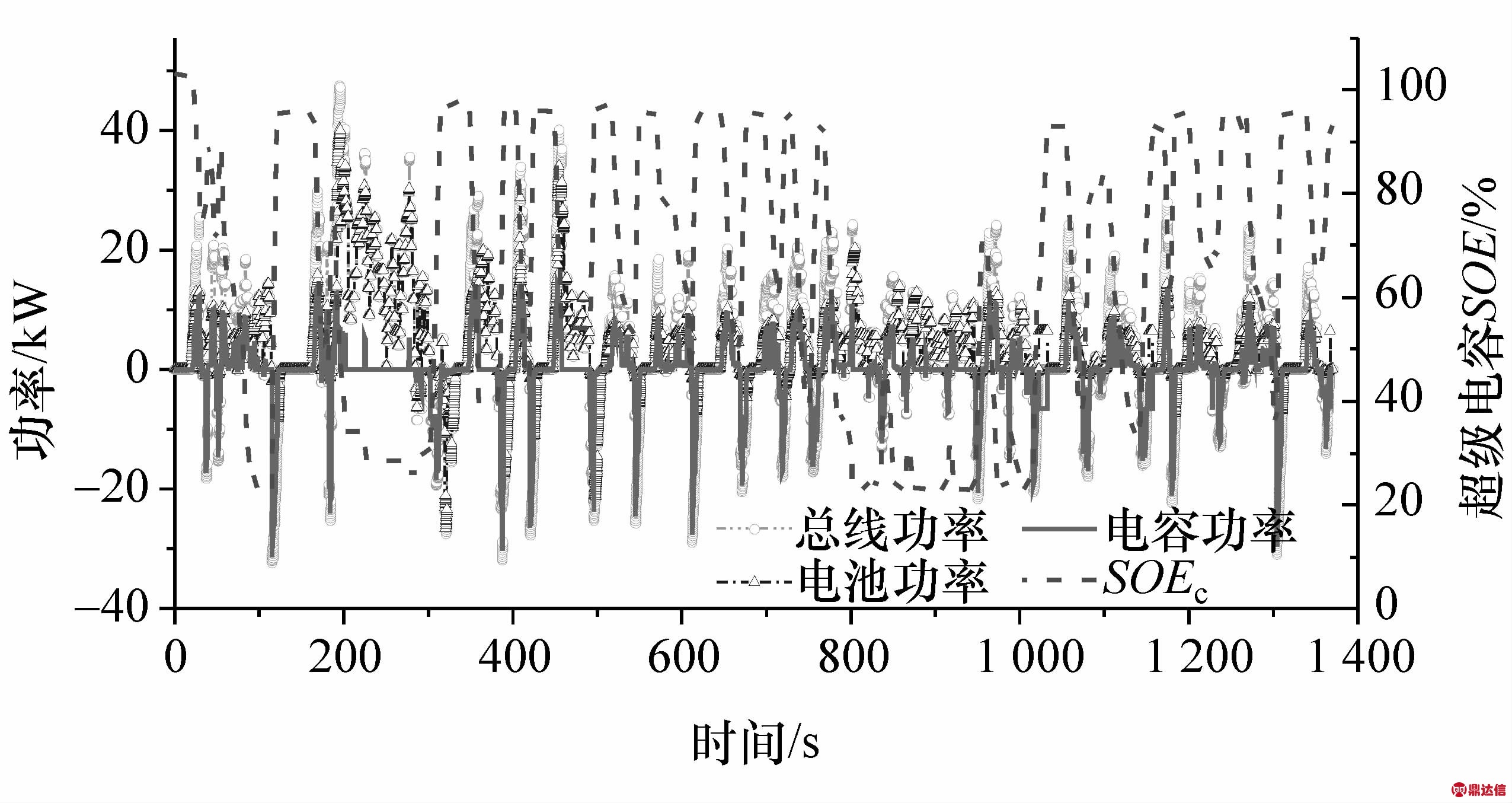

作为对比,在UDDS工况下也进行了仿真,超级电容功率分配结果如图10所示。

3 实验

图10 UDDS工况超级电容功率分配

为对提出的功率分配策略进行验证,开发了具有保温和液冷散热功能的锂离子电池包,锂离子电池包由96节表4所示的锂离子电池单体串联组成。每12个锂离子电池单体组成一个模组,每个模组由1个LTC6803监控芯片对其单体电压和模块温度进行监控,实现单体均衡;采用168个表5所示的超级电容单体通过2并84串组成超级电容包;开发的复合电源主控制器采用飞思卡尔MPC5634M作为MCU,软件采用基于模型的软件开发方法,基于MATLAB/Simulink模型进行全自动代码生成;双向DC/DC为自主开发的具有双向 DC/DC,AC/DC和DC/AC等功能的集成式多功能转换器。测试设备为迪卡龙EVT 300-750电池模拟器,实验台架如图11所示。

图11 高压复合电源实验台架

测试前,先进行SOC调整,把电池包以1C恒流放电至单体最低电压3.0 V,静置30 min,再将电池包以1C恒流充电到单体最高电压4.15 V。将电池包放电至可用容量的80%,作为工况开始点进行测试。

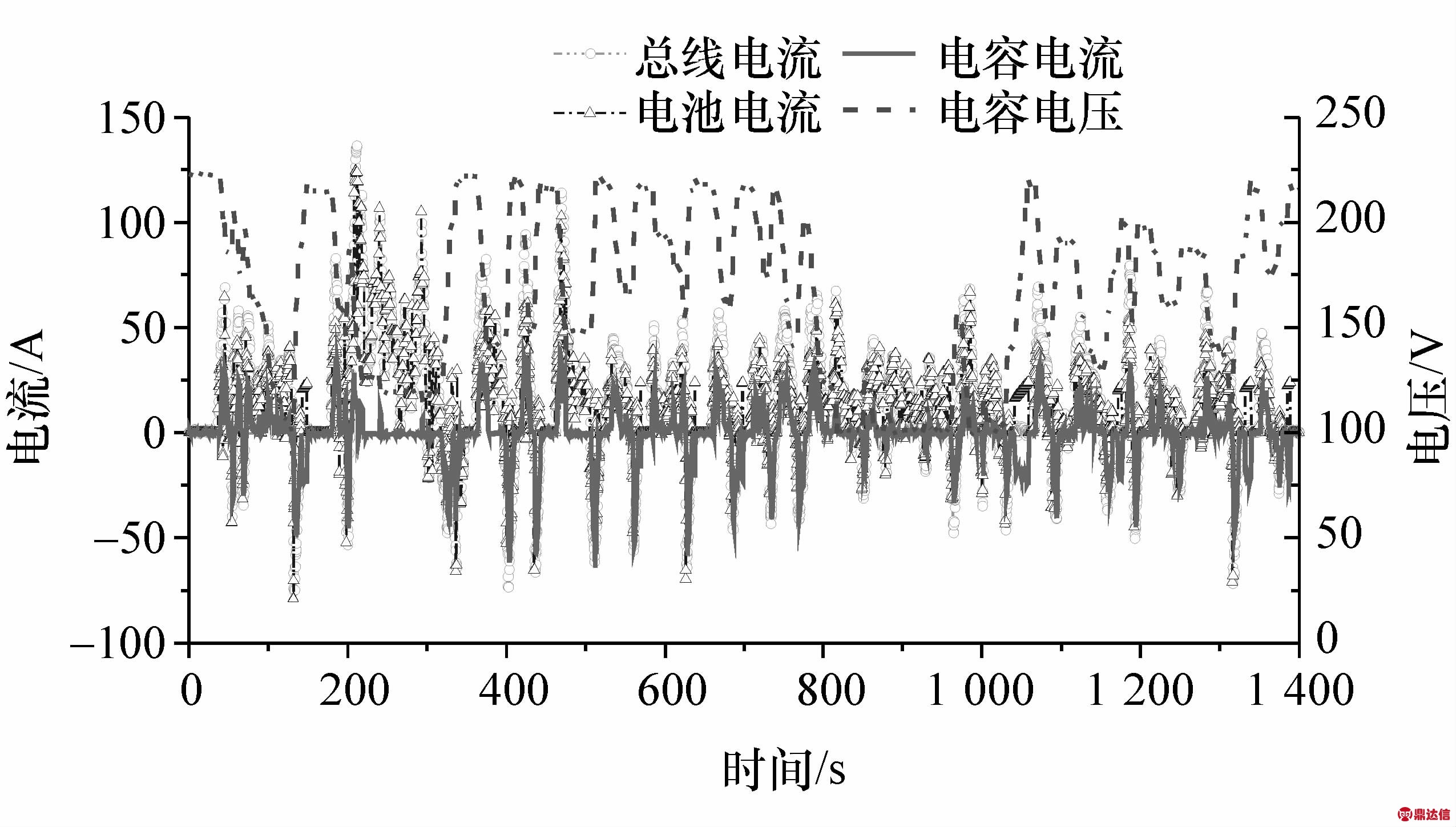

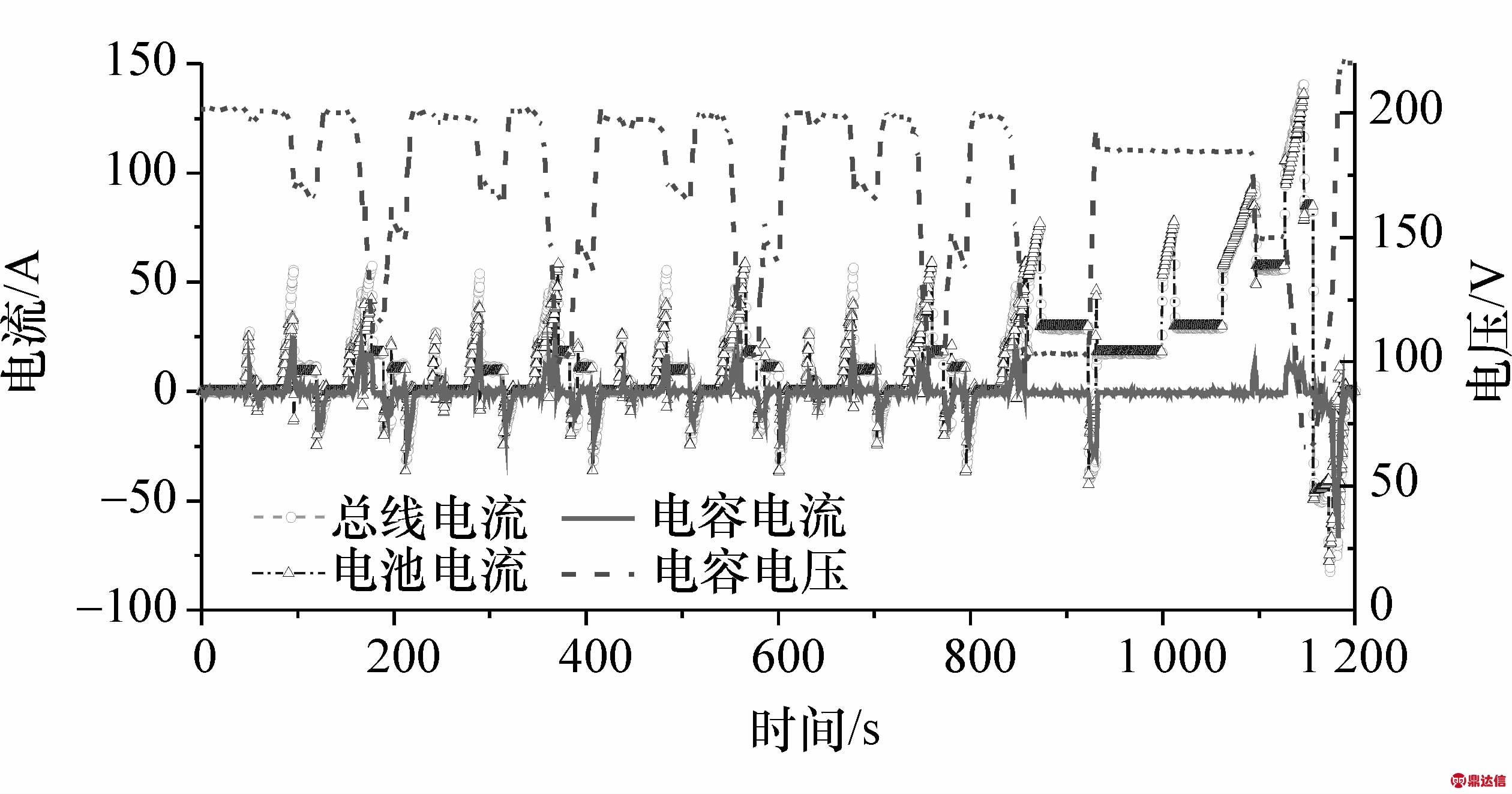

NEDC工况下,采集到的总线电流、超级电容电流、电池电流和超级电容电压如图12所示。

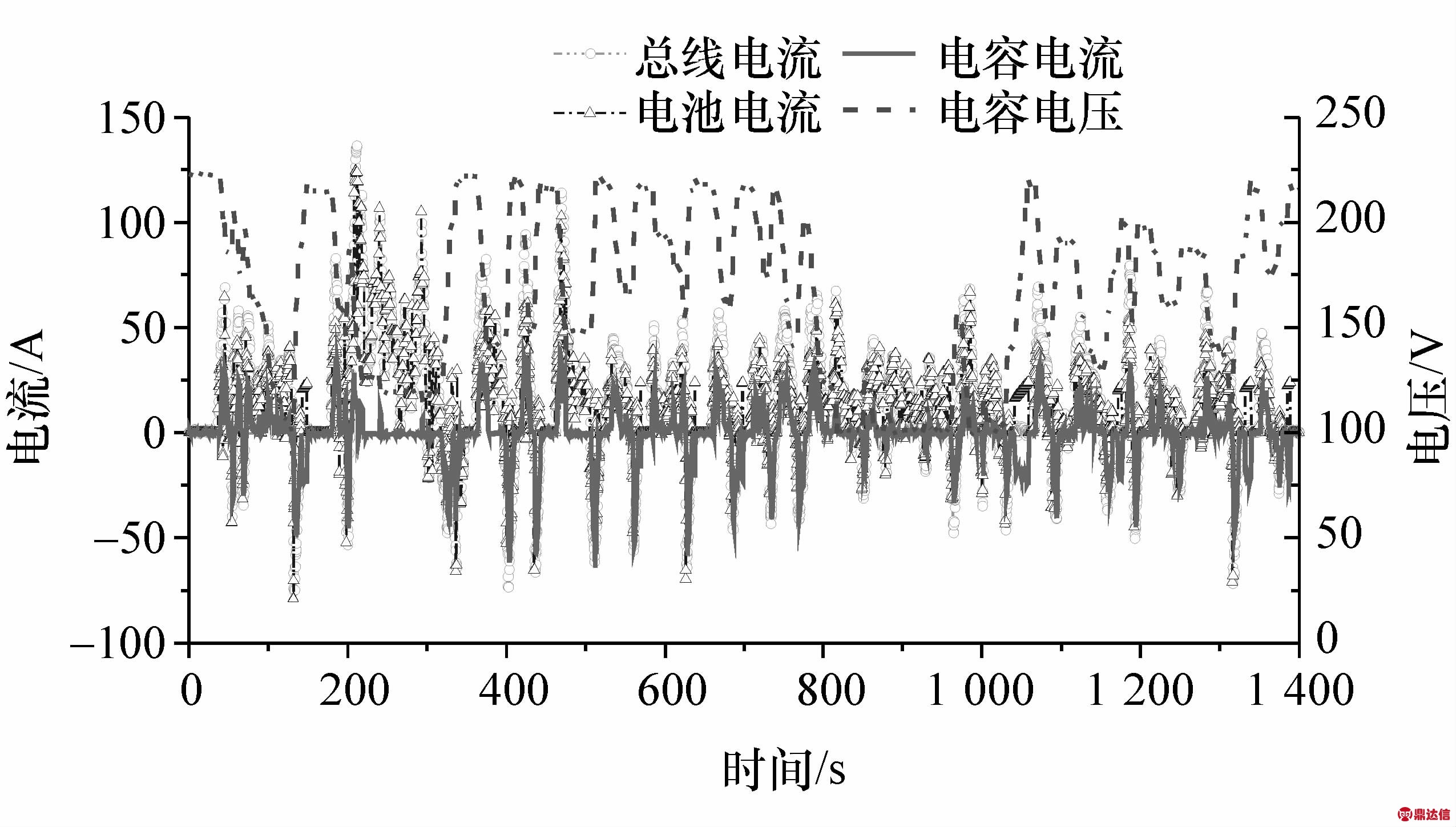

UDDS工况下,采集到的总线电流、超级电容电流、电池电流和超级电容电压如图13所示。

图12 NEDC工况复合电源电流和电容电压

图13 UDDS工况复合电源电流和电容电压

由于联合国欧洲经济委员会(economic commission for Europe,ECE)工况,即NEDC工况的市区循环部分,未单独进行实验,但为研究复合电源在市区工况下的性能,对ECE工况下的电池寿命也进行了分析计算。单电池包供电时,单个NEDC工况电池包放出的等效电量为9.019 2 A·h,单个NEDC工况的里程为11.027 99 km。根据工况条件下锂离子电池寿命模型[14],容量下降20%时,汽车在 NEDC工况行驶了73 757 km;单个UDDS工况电池包放出的等效电量为9.156 6 A·h,单个UDDS工况的里程为11.990 24 km,容量下降20%时,汽车在UDDS工况行驶了78 990 km;单个ECE工况电池包放出的等效电量为2.418 6 A·h,单个ECE工况的里程为4.052 km,容量下降20%时,汽车在ECE工况行驶了101 061 km。

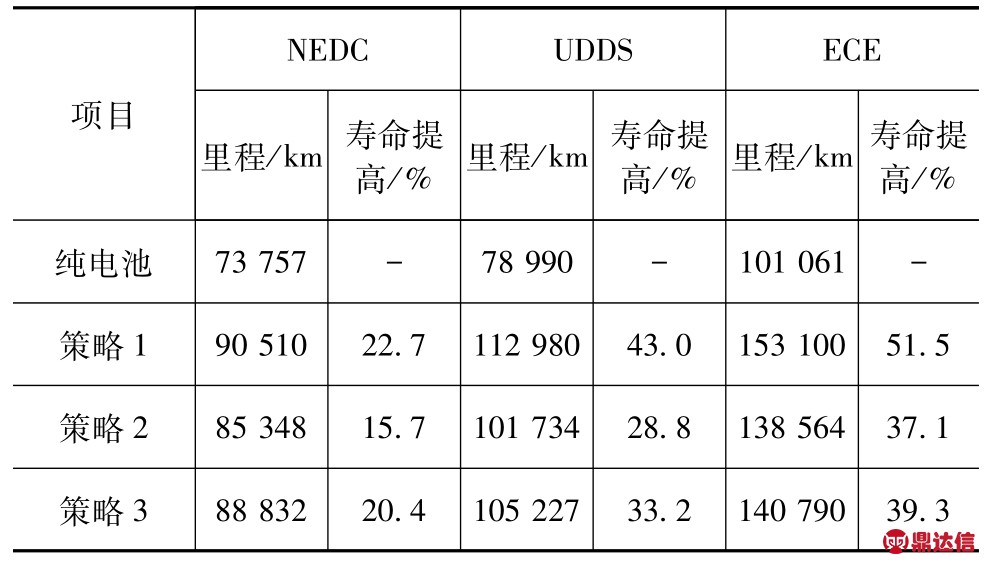

采用超级电容组成复合电源后,锂离子电池寿命得到了提升,通过实验得到的电池充放电电流、电压数据,依据工况条件下锂离子电池寿命模型,可等效计算得到不同工况下的锂离子电池寿命,如表6所示。

表6中纯电池代表采用纯电池工作的测试数据,策略1表示采用全局动态规划得到的理论值,策略2表示采用文献[15]中所述的基于固定规则的功率分配策略得到的实验数据,策略3表示采用本文设计的模糊控制策略得到的实验数据。由表可见,策略3对电池寿命的延长效果优于策略2,策略3的电池寿命在NEDC工况、UDDS工况和ECE工况比策略2分别延长了4.7,4.4和2.2个百分点。由于市区工况起停频繁,超级电容可以发挥较大的作用,超级电容包在ECE市区工况下对电池寿命提升的效果较大。可以看到,UDDS工况和ECE工况下策略2、策略3的电池寿命与理论值(策略1)的差距较NEDC工况大,这是由于在系统设计过程中,控制器参数是按照NEDC工况进行匹配的。因此,在后续研究中,须对功率分配策略进一步优化,以提高其工况适应性。

表6 不同工况下超级电容对电池寿命的影响对比

4 结论

提出了一种基于工况预测的复合电源自适应神经模糊功率分配策略,采用马尔可夫链模型对汽车未来的运行工况进行预测,得到的车速预测结果作为自适应神经模糊控制器一个输入,经自适应神经模糊控制器处理后得到功率分配值。开发制作了复合电源样机,采用以电池模拟器为主的实验设备搭建了复合电源实验台架进行了实验验证,得出了以下结论。

(1)与纯电池包相比,复合电源由于超级电容分担了部分功率需求,电池所需提供的功率减小,故电池的使用寿命可显著延长。实验结果表明,采用复合电源后,基于工况预测的复合电源自适应神经模糊功率分配策略下的NEDC工况、UDDS工况和ECE工况锂离子电池寿命分别提高了20.4%,33.2%和39.3%。

(2)基于工况预测的复合电源自适应神经模糊功率分配策略对电池寿命的延长效果优于基于固定规则的功率分配策略,其电池寿命在NEDC工况、UDDS工况和ECE工况比基于固定规则的功率分配策略分别延长了4.7,4.4和2.2个百分点。

(3)在城市工况下,超级电容有较高的利用率,复合电源在城市工况对电池的寿命延长效果较好,但均未达到基于动态规划得到的最优水平。