摘要 涡卷弹簧是新型机械弹性储能系统的储能介质,作为典型的机械弹性元件,在储能过程中表现出较大柔性,使得常规PI控制器难以让系统在正常运行范围内保持较好的动态性能。首先,将涡卷弹簧等效为Euler-Bernoulli梁,基于Lagrange方程建立描述涡卷弹簧振动模态且能用于控制算法的动力学模型;然后,将非线性反推控制引入系统控制中,提出一种基于反推控制的永磁同步电机直接驱动柔性负载的储能运行和振动抑制相统一的控制方法,建立包括模态振动抑制的速度控制器和电流控制器,并从理论上证明了控制器的稳定性;同时针对涡卷弹簧模态的未知性,设计一种带遗传因子最小二乘算法的涡卷弹簧振动模态估计方法。实验结果表明,与传统PI控制相比,提出的控制方法在有效抑制涡簧振动的同时实现了系统平稳储能,由此验证了该方法的正确性与有效性。

关键词:涡卷弹簧 永磁同步电机 反推控制 振动抑制 模态估计

0 引言

清洁、环保是现代电力系统的重要目标追求,因此,洁净化、规模化新能源接入电网成为现代电力系统发展的趋势之一。然而,以风电、光伏为代表的新能源具有时间随机、空间波动的特点[1],改变了传统电力系统电源侧出力可控可调的固有特征。为应对间歇式新能源出力带来的系统功率不平衡问题,发展储能技术是最有效的途径之一[2-3]。涡卷弹簧(简称“涡簧”)是一种古老、为人熟知的储能材料,以涡卷弹簧为储能媒介的机械弹性储能技术却是最近几年才提出的新型储能方式[4-5],但由于其安全、高效、无污染、实现容易、静态无损耗等优点,逐渐受到了国内外研究者的关注[6-7]。

涡簧是利用等截面的细长材料按一定规律(常见为螺旋方程)缠绕而成,作为一种机械弹性元件,储能时涡簧从四周向芯轴收缩而产生明显变形,尤其是用于电能存储、长度远大于截面尺寸的大型涡簧,具有很大的柔性,研究表明此种涡簧在外力作用下将出现频率较低、振幅较大的固有谐振[8],因此,建立体现振动模态的涡簧数学模型,在此基础上构建控制方法抑制其机械振动是实现涡簧安全、平稳储能的重要议题。

除了涡簧外,在工业应用领域,常见的柔性负载还有很多,比如传递运动能量的齿轮变速箱,用于弹跳机器人、步行机器人的串联弹性驱动器和工业机器人的柔性机械臂等。对于齿轮变速箱等柔性关节类负载,建模时一般将其等效于双惯量弹性系统[9],控制策略有主动和被动之分,主动控制是指通过设计控制器从源头上消除谐振,典型的如基于PI或极点配置的状态反馈控制,还有较为流行的加速度或扭矩反馈控制方法[10],然而各种基于PI的主动反馈控制方法需要经过复杂的PI参数配置过程,并且固定参数 PI控制对于系统结构调整或结构参数变化的适应性不强,控制性能偏弱。被动控制方法则是在速度外环和电流内环间设置合适的滤波器或陷波器以抑制系统谐振,常用有频率陷波器或低通滤波器,然而,固定的陷波器或滤波器并不能完全消除负载柔性引致的所有谐振,只能消除一定频段的系统谐振,还限制了系统频带,导致相位滞后[11]。可见,应用双惯量弹性系统对于柔性关节的研究虽具有一定的基础,却无法描述大尺寸柔性涡簧系统,并且将柔性负载等效于双惯量系统也仅能描述有限阶模态导致的谐振。

研究表明,涡簧可被等效为长度远大于截面尺寸的细长梁[12]。对于长梁结构大都采用 Lagrange方程来完成动力学建模[13],然后在一定假设的基础上,建立动力学方法,获得长梁振荡的固有频率和模态响应[14];或者,采用有限元方法,在 ANSYS等有限元软件中建立涡簧模型,加载载荷以直接获得涡簧振动模态[15]。这些建模方法能够较为准确地描述涡簧的振动模态,但它们都仅关注于涡簧的力学性质,很难与电机运行特性相结合以形成机电系统的建模与控制,也无法完成涡簧机械振动的消除。文献[16]运用Lagrange方程提出了一种柔性负载建模方法,能够方便地开展柔性负载与电机驱动相统一的机电系统谐振抑制。

另外,虽然步进电机拥有结构小巧、开环控制方便等优点[11],但是步进电机由于其本身的步进运动更容易激发柔性负载谐振[17]。而永磁同步电机(Permanent Magnet Synchronous Motor, PMSM)具有效率高、转矩惯量比高、扭矩大等特点,同时使用永磁体励磁也简化了电动机结构和体积,故本文将PMSM取代步进电机作为柔性涡簧的驱动机构。

反推控制(Backstepping Control, BC)是近年来流行起来的一种非线性控制方法,通过引入虚拟控制量采用倒推方法设计控制器以实现高维非线性系统向低维系统的转化。当前,反推控制已成功应用于 PMSM 矢量控制[18]和直接转矩控制[19]中,但将反推控制应用于柔性负载振动抑制的很少见,更未见将反推控制与柔性负载模态估计相结合以设计PMSM控制方法完成柔性负载振动抑制。另外,除了运行中表现出振动特性外,涡簧还是一个大惯量的时变扭矩负载,随着储能量的增多涡簧扭矩将越来越大,并且PMSM模型具有多变量和强耦合的特点,采用常规PI控制需要从涡簧和PMSM动态模型出发,经过复杂的参数整定过程,并且还可能难以获得较好的动态调速性能,针对全系统的非线性特征,适合采用非线性反推控制。

本文针对大尺寸、大惯量柔性涡簧负载,借助文献[16]的柔性负载建模方法,采用Lagrange方程建立PMSM直接柔性涡簧数学模型的基础上,将反推控制与最小二乘法模态估计算法相结合,运用最小二乘估计算法辨识涡簧振动模态,设计了PMSM速度反推控制器和电流反推控制器,通过实验验证了方法的有效性,在涡簧振动情况下保证了机组安全、平稳储能。

本文创新点主要体现在三个方面:一是运用Lagrange方程建立了考虑振动模态的涡簧动力学方程,改进了传统涡簧研究中固有的“扭矩—转角线性模型”,建立了考虑振动模态适合于控制方程使用的涡簧动力学模型;二是提出了一种基于非线性反推控制的 PMSM 直接驱动柔性负载的储能控制和振动抑制相统一的方法,避免了单独设计负载振动抑制算法,实验结果表明,该控制方法在完成涡簧振动抑制的同时,实现了电机稳定运行和平稳储能;三是设计了一种基于最小二乘算法的涡簧振动模态估计方法,无需繁琐地测试涡簧模态,为涡簧振动模态的获取与抑制提供了一种新的手段。

1 系统数学模型

1.1 PMSM数学模型

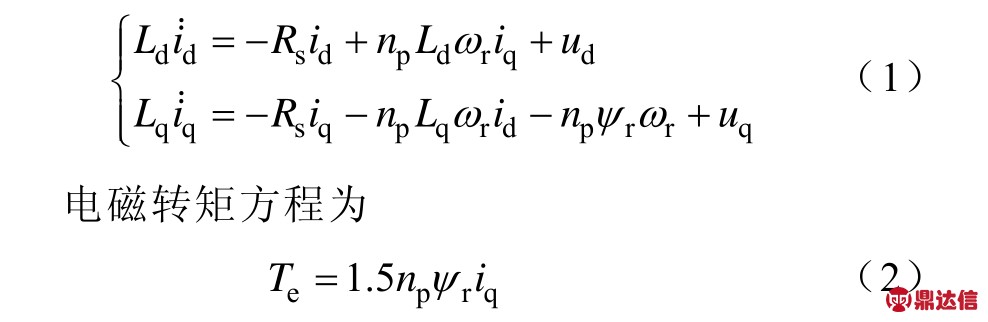

选择表贴式PMSM作为涡簧驱动电机,在dq0旋转坐标系下,PMSM的数学模型可描述为

式中,ud、uq为定子d、q轴电压;id、iq为定子d、q轴电流;Ld、Lq为定子d、q轴电感;ψr为永磁体磁通;Rs为定子绕组相电阻;np为转子极对数;ωr为转子机械角速度;Te为电磁转矩。

1.2 涡簧数学模型

用点o和o'分别表示PMSM出轴与涡簧始端的连接点以及连接点横截面的圆心,绘制PMSM直接驱动涡簧的结构示意图如图1所示。其中,坐标系xoy为跟随转子旋转的动态坐标系,坐标系x'o'y'为静止坐标系,s(x,t)为涡簧经弯矩TL作用产生形变后在动态坐标系xoy中的位移变化,即涡簧在x处的挠度,θr为PMSM转子转过的角度。

图1 PMSM直接驱动涡簧的结构示意图

Fig.1 The structural diagram of spiral torsion spring directly driven by PMSM

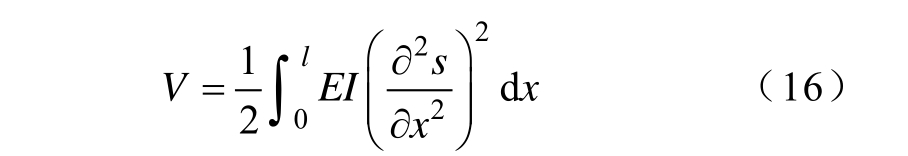

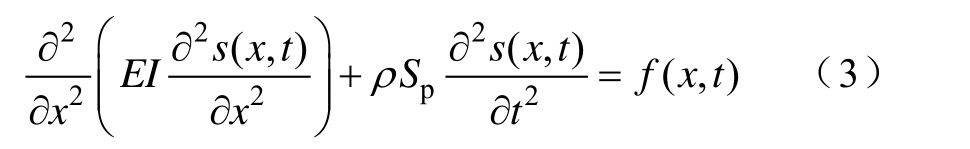

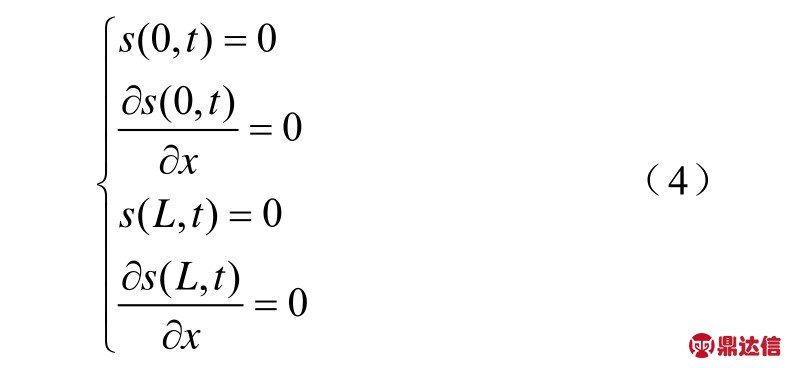

假设涡簧是由一长度为L的细长杆弯曲成螺旋状而成,涡簧始端与PMSM出轴直接相连,末端固定,涡簧长度远大于其截面尺寸,研究中仅考虑涡簧横向振动,忽略纵向振动,并将涡簧看作是Euler-Bernoulli梁,那么,涡簧振动方程可表示为

式中,E为涡簧材料的弹性模量;ρ 为涡簧材料的质量密度;I为截面矩,对矩形涡簧, 3/6 I bh= ,b和h分别为涡簧材料的宽度和厚度;Sp为涡簧单位长度截面积;f(x,t)为作用于涡簧的分布力。

涡簧的边界条件为

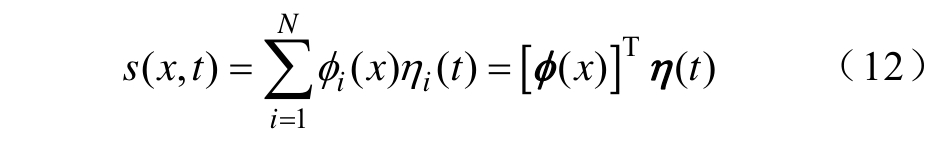

由振动理论,位移s(x,t)可描述为

式中,φ(x)为模态函数;η(t)为模态坐标。

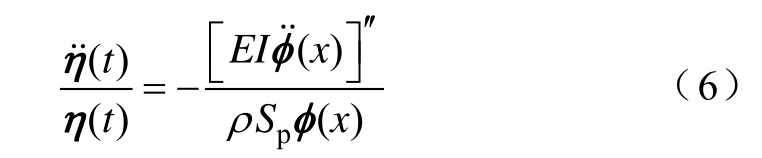

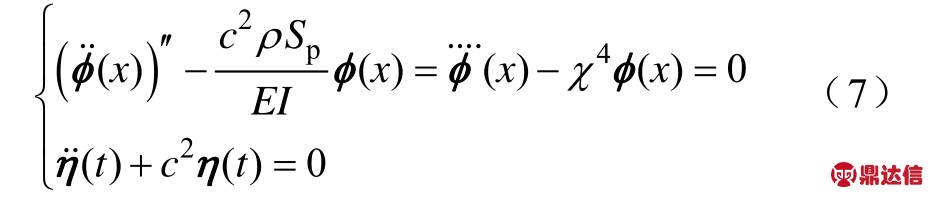

为求解涡簧振动模态φ(x),忽略 (,)fxt,将式(5)代入式(3),并利用分离变量法可得

式(6)等号左边仅与时间t有关,等号右边仅与坐标 x有关,故式(6)结果只能为常数。假设为 - c 2,故对模态函数、模态坐标可求解如下

其中,本征方程为

基于式(7)和式(8)即可解出模态函数φ(x)、模态坐标η(t)分别为

将涡簧的边界条件式(4)代入式(9),可得

γ= 0 ,是式(10)的一个解,对应于涡簧静止状态,故应该舍去。应用数值解法求得这一超越方程最低的几个特征根值,见表1。

表1 超越方程对应的特征根

Tab.1 Characteristic roots corresponding to transcendental equation

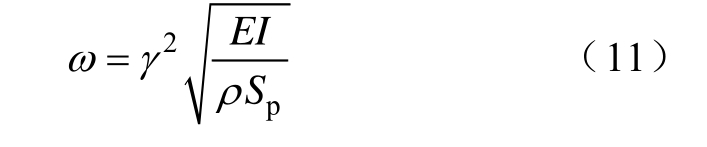

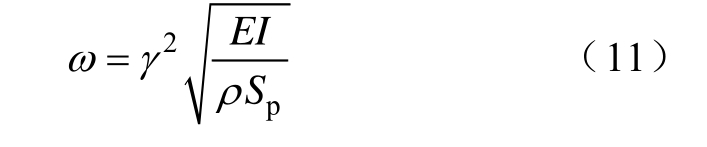

由式(7)可得涡簧振动的角速度为

按式(11)得到涡簧振动的各阶角速度以及各阶频率,见表2。

表2 涡簧振动各阶角速度以及各阶频率

Tab.2 The angular velocity of each vortex vibration and the frequency of each order

储能时,涡簧上任意一点P的坐标(XP, YP)可写为

仅考虑N阶及以前的模态,则有

外力拧紧涡簧时产生的动能E为

化简和整理式(14),可得

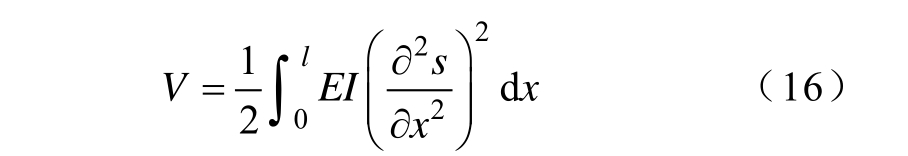

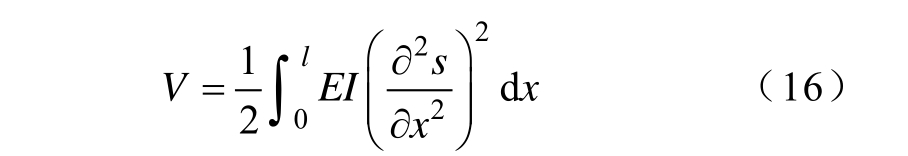

假设外力作用下涡簧在水平面内卷紧,则势能V就是涡簧弹性形变产生的弹性能,即

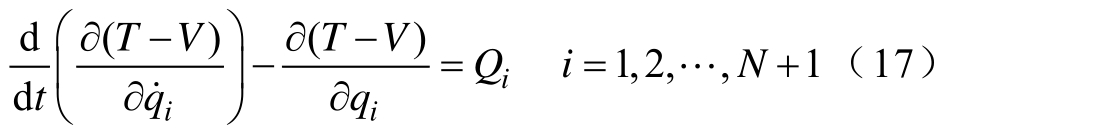

列出拉格朗日方程

式中,Qi为外力; 1q为PMSM转过角度θr; iq为涡簧第i阶振动模态坐标iη。

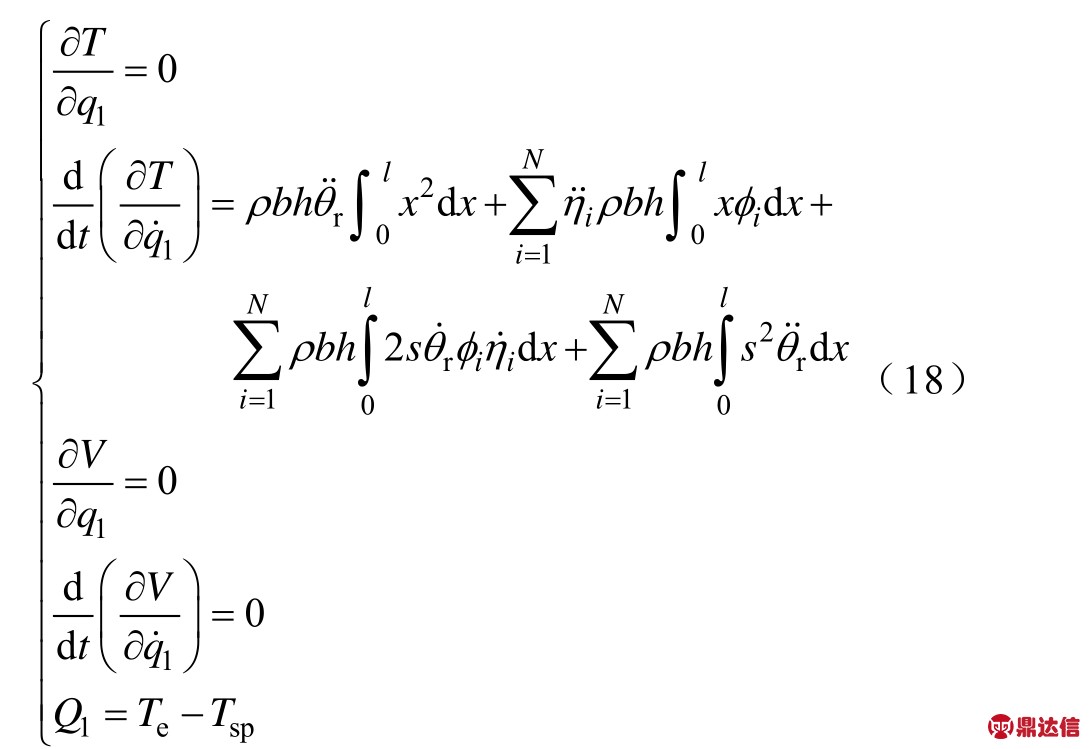

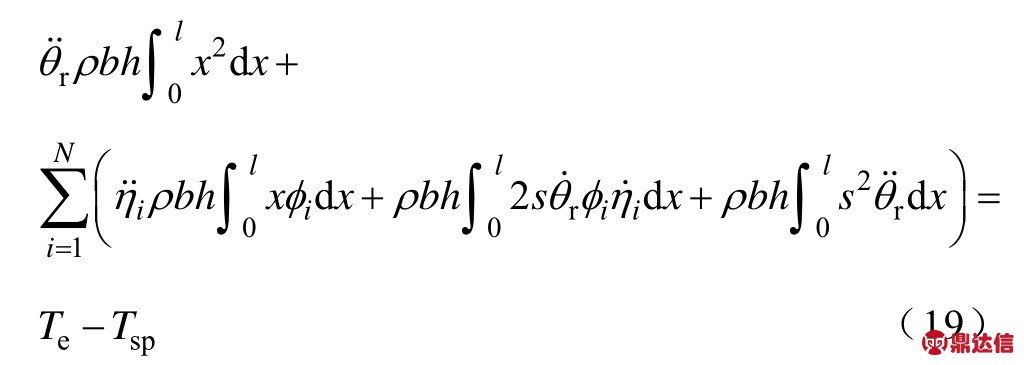

对于q1,由式(17)可得

即

式中, T s p 为涡簧自身扭矩, T sp =kspθr ,ksp为涡簧弹性系数,由于s较小,故忽略式(19)中与s相关的两项。

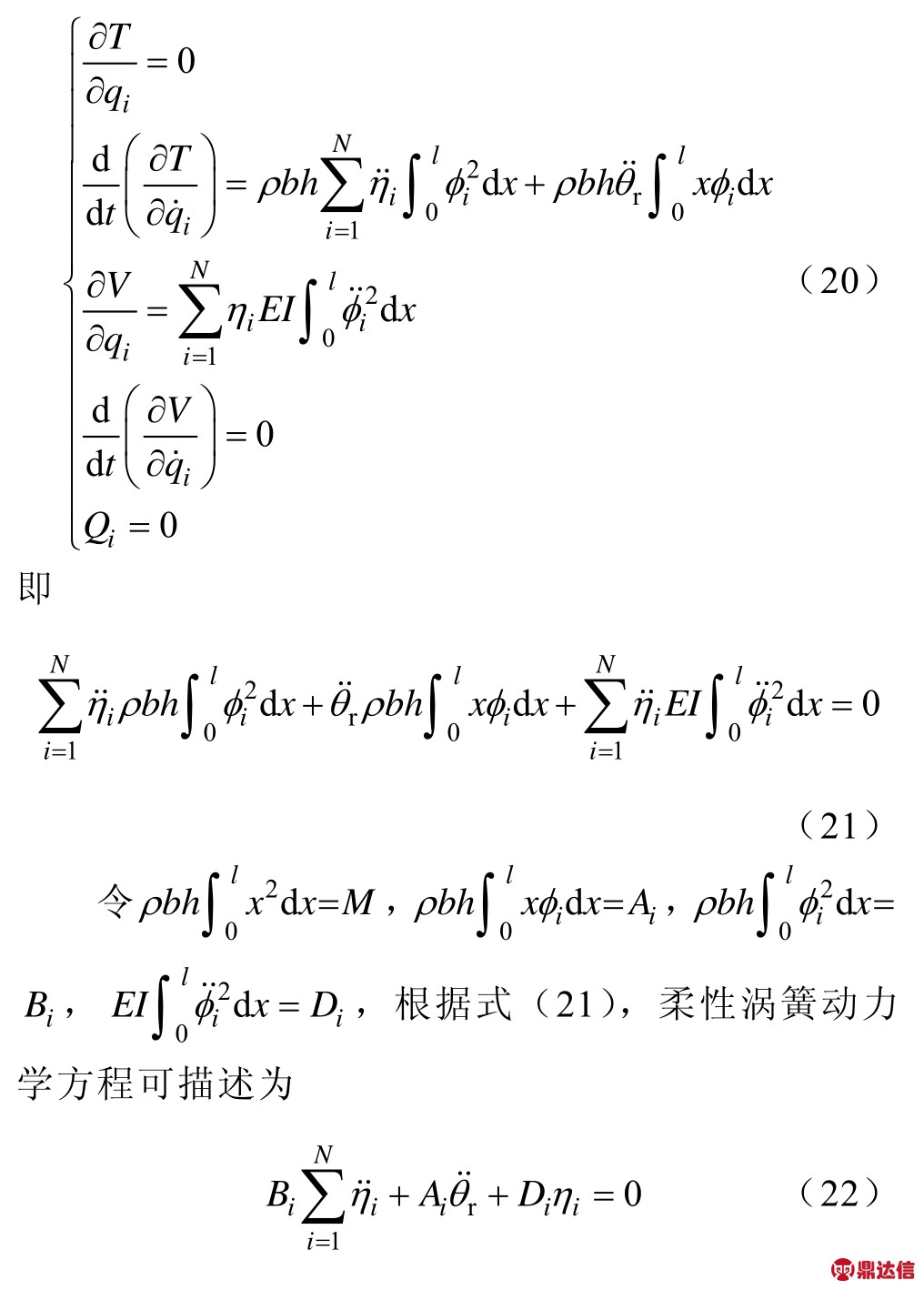

对于 q i,由式(17)可得

1.3 全系统数学模型

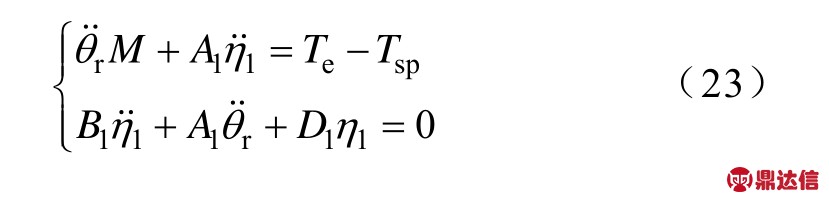

已有研究表明[20],在实际中,与第一阶模态相比,高阶模态对系统性能的影响较小。由于涡簧振动过程中,一阶模态占主导地位,相对而言二阶及二阶以上的模态影响较小,同时根据模态截断准则,高阶模态对整体系统的影响也很小。故将二阶及二阶以上的模态截去,仅考虑第一阶模态,同时联立式(19)和式(22),可得

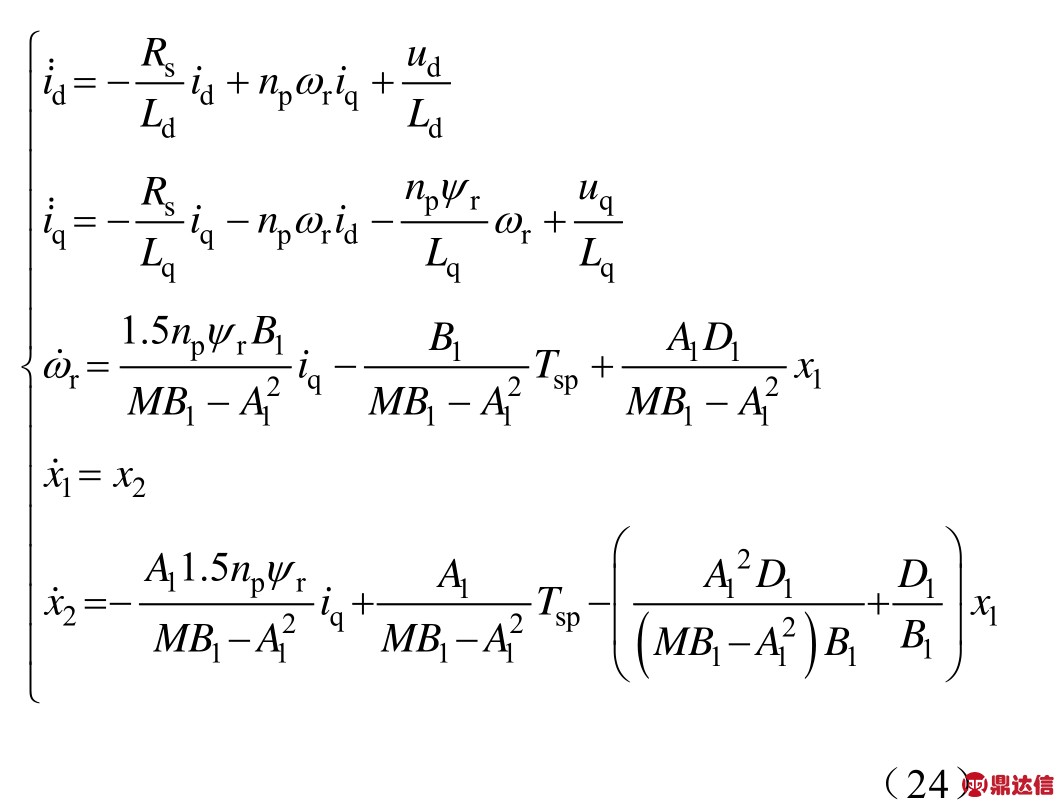

令 x 1 =η1,x2=x˙1= η˙1,联立式(1)、式(2)和式(23),PMSM 直接驱动涡簧储能的动力学方程可写为

式(24)描述的全系统数学模型表明,涡簧振动模态η 与电动机的q轴电流iq直接相关,而iq又与PMSM的角速度ωr相关联,因此,PMSM驱动柔性涡簧时振动抑制的关键在于控制好电动机角速度ωr。此外,本研究另一目的是通过控制PMSM的速度实现涡簧平稳储能,也就是完成PMSM的高精度调速控制。

2 反推控制策略

就PMSM控制框架而言,常用的有速度外环、电流内环的双闭环结构,以及在速度环外再附加一个位置环构成位置、速度和电流的三闭环结构。双闭环结构一般用于以转速为被控量的调速系统控制,使负载按照设定的速度曲线来运动,具有较好的速度控制精度;三闭环结构大都用于伺服系统的位置控制,以位移为被控量,目的是让负载从某一空间位置按某种运动轨迹移动到另一空间位置,更加关注其跟随性能。本文的研究是通过控制PMSM速度实现系统平稳储能和振动抑制,而已有经验表明,三闭环结构用于调速时可能会使响应速度变慢[21],故本研究选择了速度和电流反馈的双闭环结构,结合非线性反推控制原理,本节提出的基于反推控制的PMSM调速与振动抑制相结合的控制方法,能为现场中普遍使用的PMSM调速控制和PMSM驱动负载的振动抑制提供新的方法。

2.1 速度控制器设计

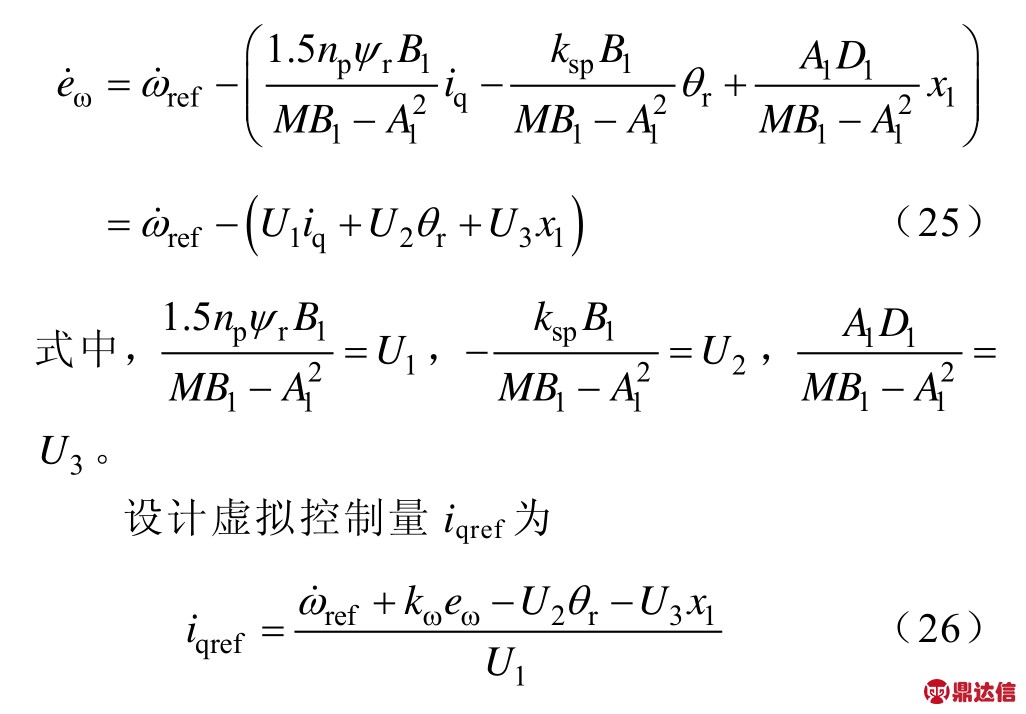

令eω =ωre f -ωr ,其中ωref为参考速度,eω为速度误差变量。由反推控制原理,对eω求导,可得

式中,kω为大于零的速度控制参数。

将式(26)代入式(25),可得

2.2 电流控制器设计

令eq=iqref -iq,其中eq为q轴电流误差变量,对eq求导,可得

将式(26)和式(24)中第二项表达式代入式(28),并进一步整理可得

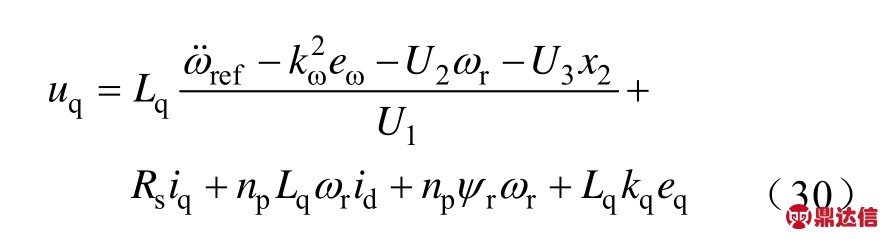

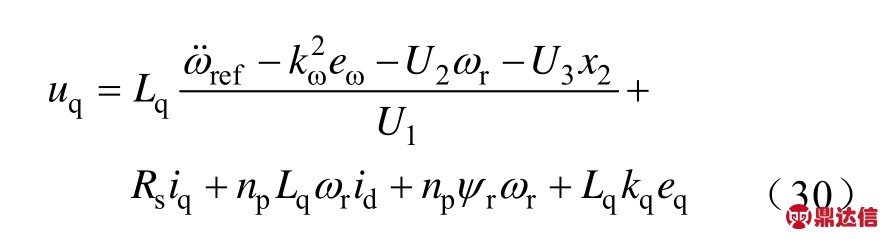

根据式(29),取第一个控制量uq为

式中, qk为大于零的q轴电流控制参数。

将式(30)代入式(29),可得

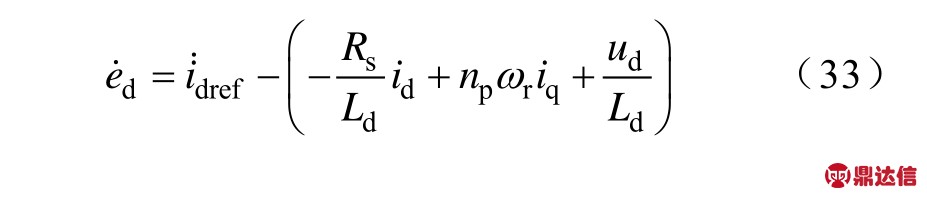

再令 e d = i d r ef - i d ,其中, ed为d轴电流误差变量,对 ed求导,可得

将式(24)第一项表达式代入式(32),并化简整理可得

根据式(33),取第二个控制量 du为

式中, dk为大于零的d轴电流控制参数。

将式(34)代入式(33),可得

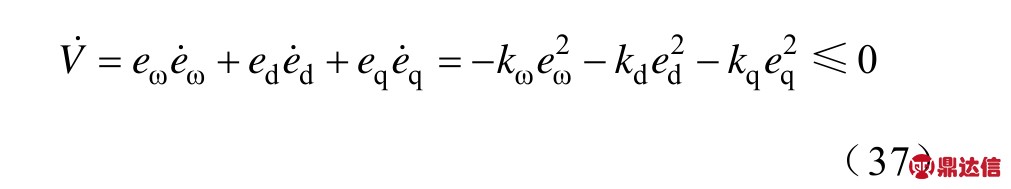

2.3 反推控制器稳定性证明

取Lyapunov函数Ly为

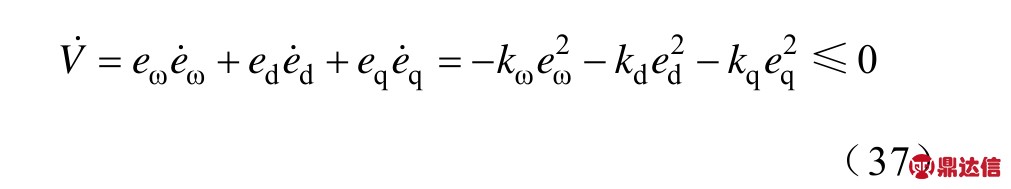

对式(36)求导数,并将式(27)、式(31)和式(35)代入其中,得到

考虑 Ly是有界的,基于式(36)和式(37),根据Barbalat定则,当时间t趋于无穷大时,有

由此证明了设计的反推控制器是渐进稳定的。也就是说,随着时间的推移,在控制器ud和uq作用下,误差系统将渐进收敛于原点(0, 0, 0),那么,系统状态量也将收敛到设定的参考值。

3 基于最小二乘法的模态估计

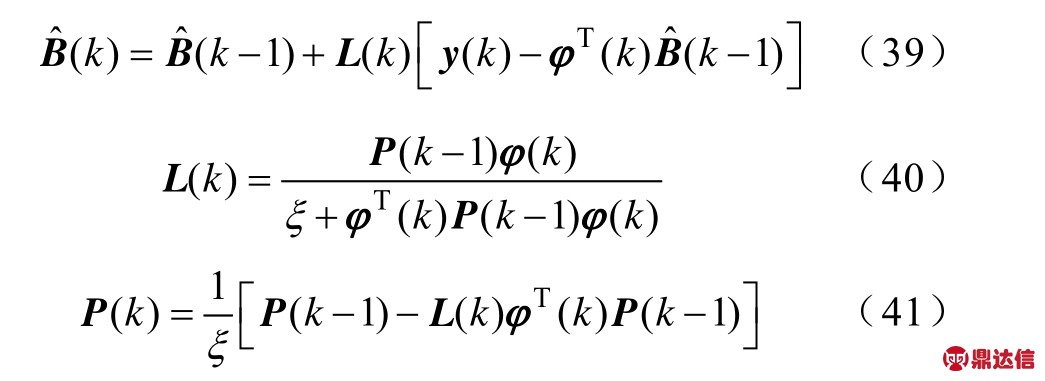

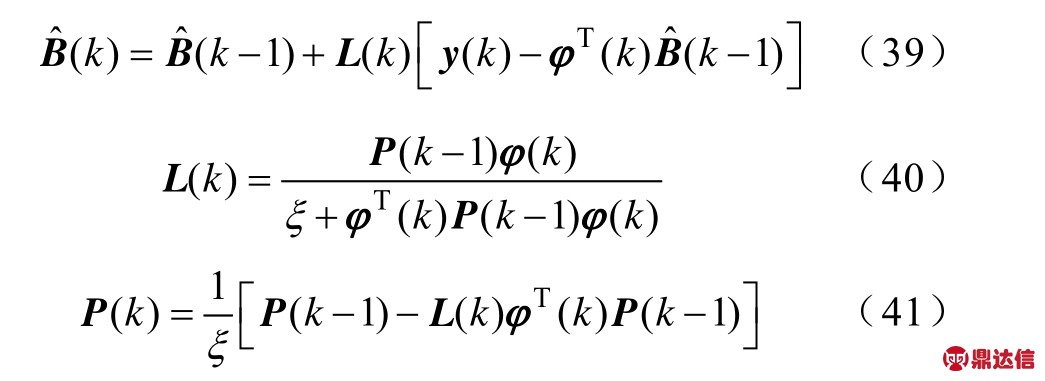

最小二乘法是工程常用的辨识方法,其原理是被辨识系统在运行时,每取得一次新的观测数据后,就在前次估计结果的基础上,利用新的观测数据根据递推规则对前次估计的结果进行修正,得出新的参数估计值,减少估计误差。这样,随着新观测数据的不断引入,对待估参数进行修正,直到参数估计值达到满意的精确程度。为了使最小二乘法具有很好的辨识时变参数的能力,一般在最小二乘法的基础上引入遗忘因子ξ(0<ξ≤1),形成了带遗忘因子的最小二乘法,即

式中,k 为采样点;B=[B1 B2 ·· Bn]为待辨识的参数向量;L(k)为增益向量;P(k)为协方差矩阵;φ (k)为信息向量;y(k)为系统的输出向量。

在现场中,涡簧振动模态η是很难获取的,然而η又作为涡簧系统的状态量存在于反推控制中,为此,本文通过最小二乘法对此估计得到。

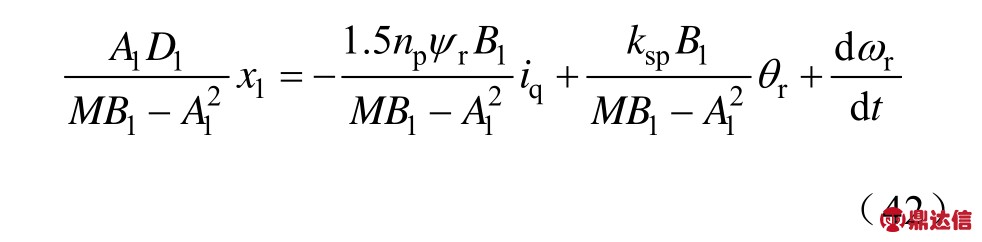

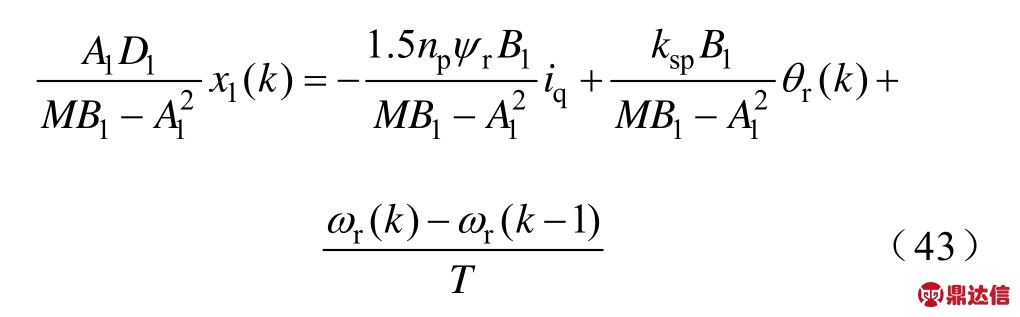

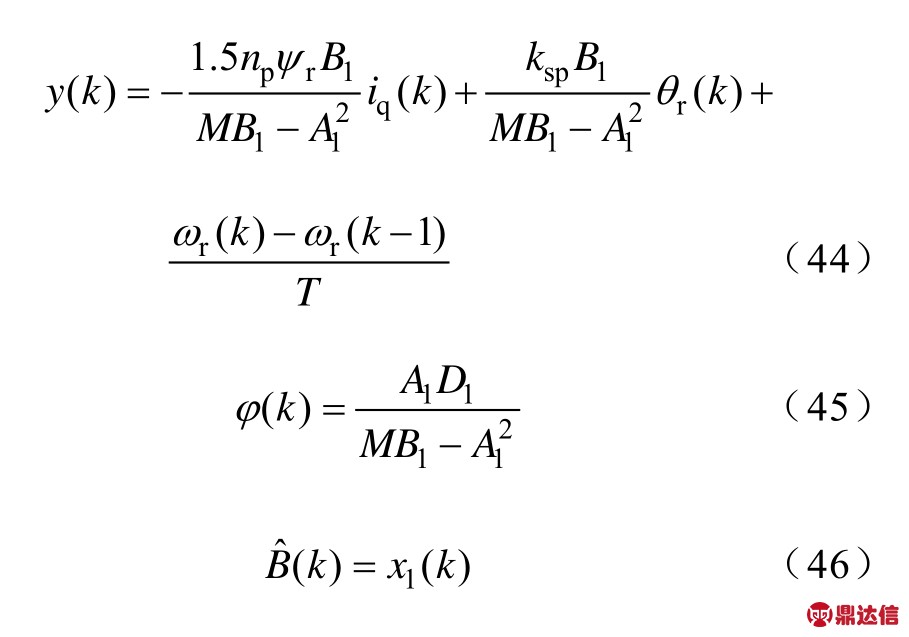

对涡簧振动模态η进行辨识,在建立辨识模型时,所选取的状态方程应该包含和涡簧谐振模态相关的参数,这里以式(24)第四项表达式作为辨识的状态方程,并选择涡簧振动模态η为辨识参数,写成最小二乘法格式的表达式为

对式(42)做离散化处理,得到

其中

式中,T为采样周期。

将式(44)~式(46)代入式(39)~式(41)即可辨识得到涡簧振动模态η。

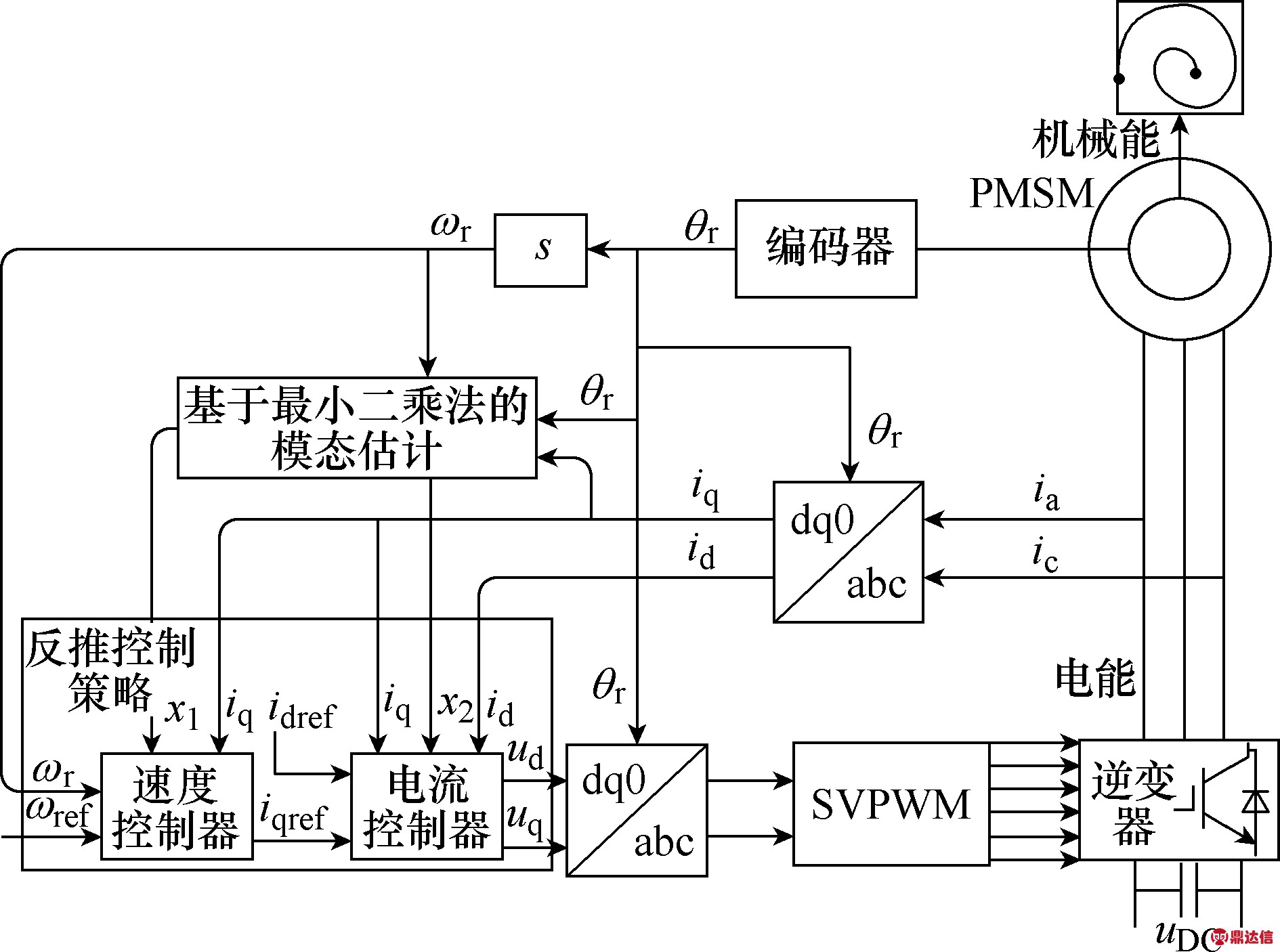

4 控制方法的实现

基于上述分析,本文的控制问题可描述为:针对储能过程中机械涡簧的柔性特点以及 PMSM 模型的高阶、非线性和强耦合的特点,将反推控制原理和最小二乘法模态估计相结合,设计涡簧未知模态估计方法,在此基础上,构建非线性速度反推控制器和电流反推控制器实现对柔性涡簧的振动抑制。整个控制方法的实现结构如图2所示,其中,最小二乘法估计由式(44)~式(46)完成,反推控制策略由式(26)表示的速度控制器、式(30)与式(34)表示的电流控制器两部分构成。

图2 本文提出控制方法的实现结构

Fig.2 Implementation structure of control method proposed in the paper

5 系统实验及结果分析

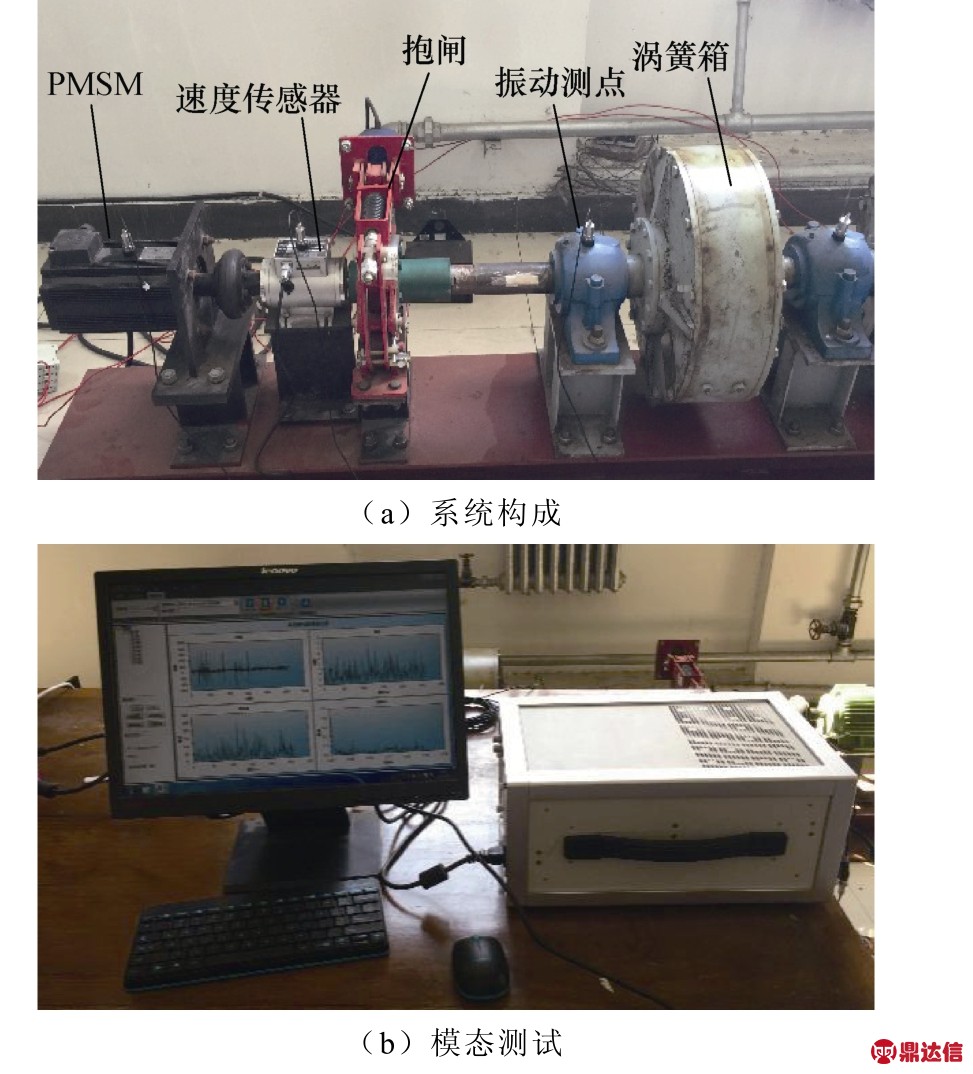

为了验证本文提出控制算法的有效性,设计了如图3所示的PMSM直接驱动柔性涡簧的硬件实验平台,硬件实验平台采用TMS320F28335作为控制芯片,柔性涡簧安装在涡簧箱内。

图3 PMSM直接驱动柔性涡簧的硬件实验平台

Fig.3 Hardware setup of flexible spiral spring directly driven by PMSM

PMSM各项参数:定子电阻Rs=2.875Ω,定子电感Ld=0.033H,极对数np=50,永磁体磁通ψr=0.3Wb;涡簧箱的设计与制造基于国标 JB/T 7366-1994完成,涡簧材料的参数:弹性模量E=2×1011N/m2,宽度b=0.050m,厚度h=0.001 8m,长度L=14.639m,扭矩系数c1=3.95N·m,质量密度ρ =7 850kg/m3;涡簧的一阶模态频率 f =0.062Hz;最小二乘算法中遗传因子ξ =0.94;反推控制器中各参数取值为:kω=5,kq=100,kd=10;基于文献[22]中速度、电流双闭环PI控制器的参数确定方法,按照典型Ⅱ型系统的设计准则,结合调速系统稳定性和抗扰动的要求,选择计算得到各控制参数取值分别为:速度环PI参数为 0.5和 0.3;d轴电流环 PI参数为 0.1和 1.4,q轴电流环PI参数为0.2和1.2。

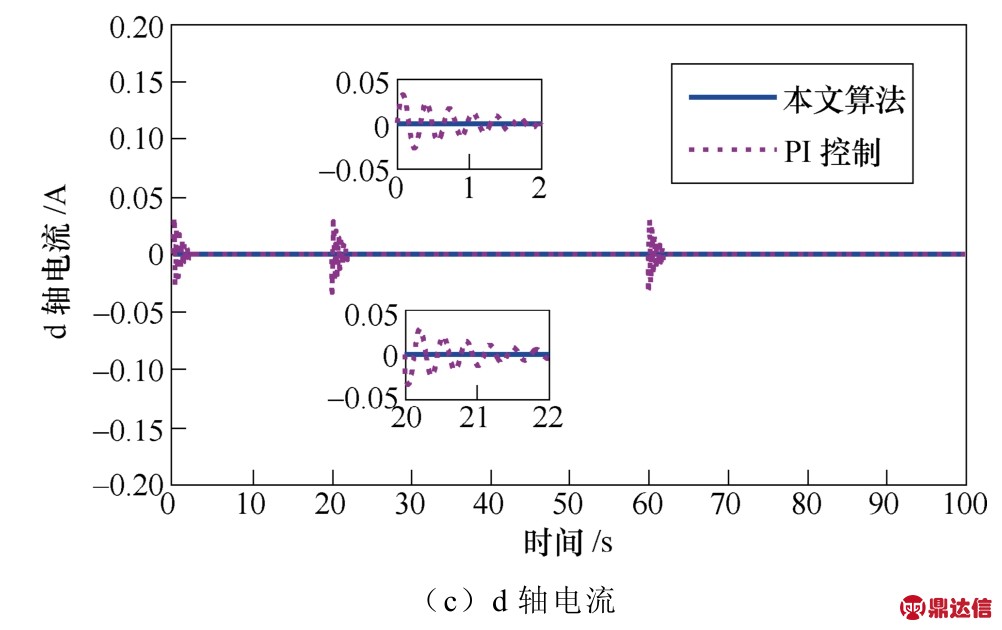

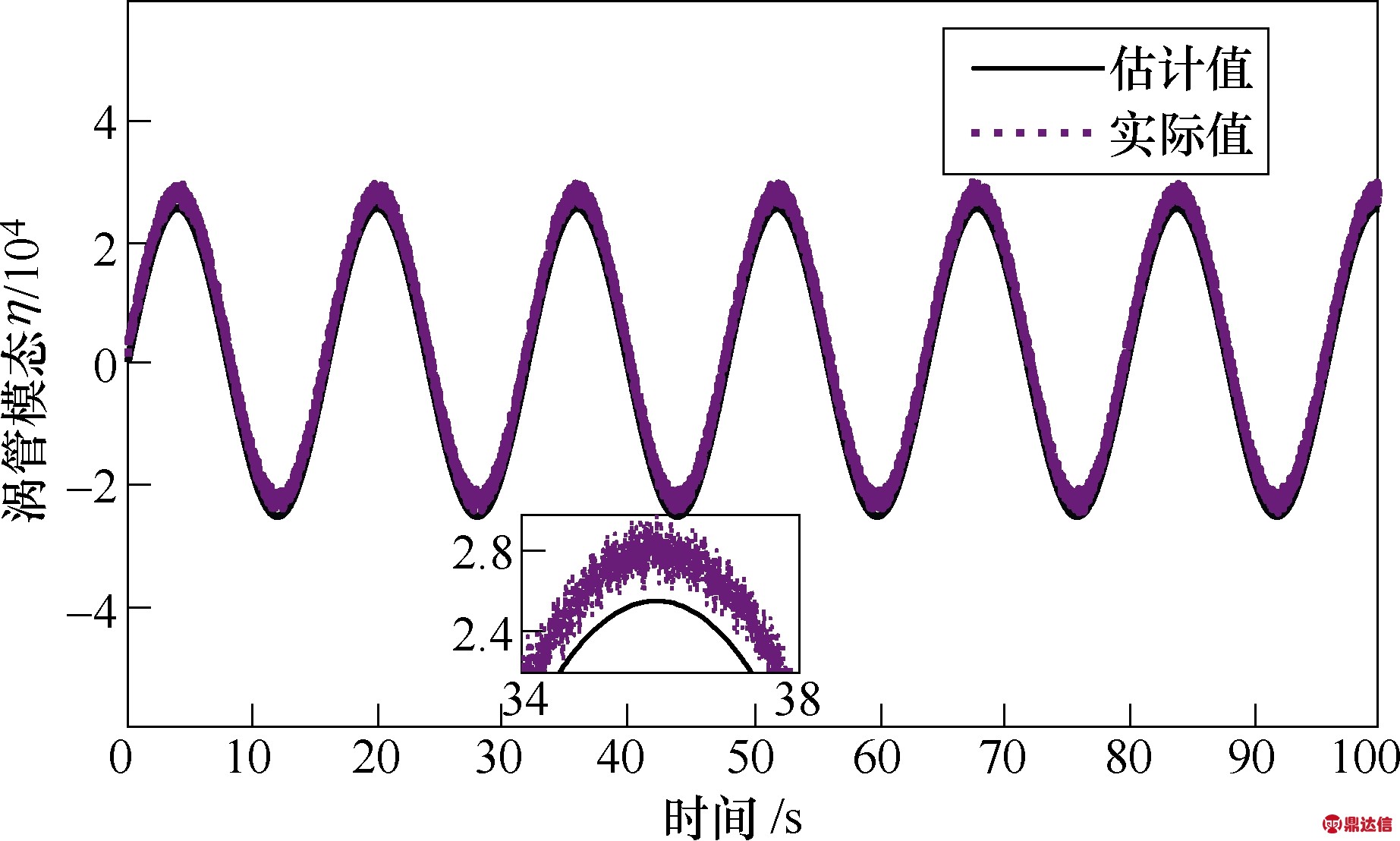

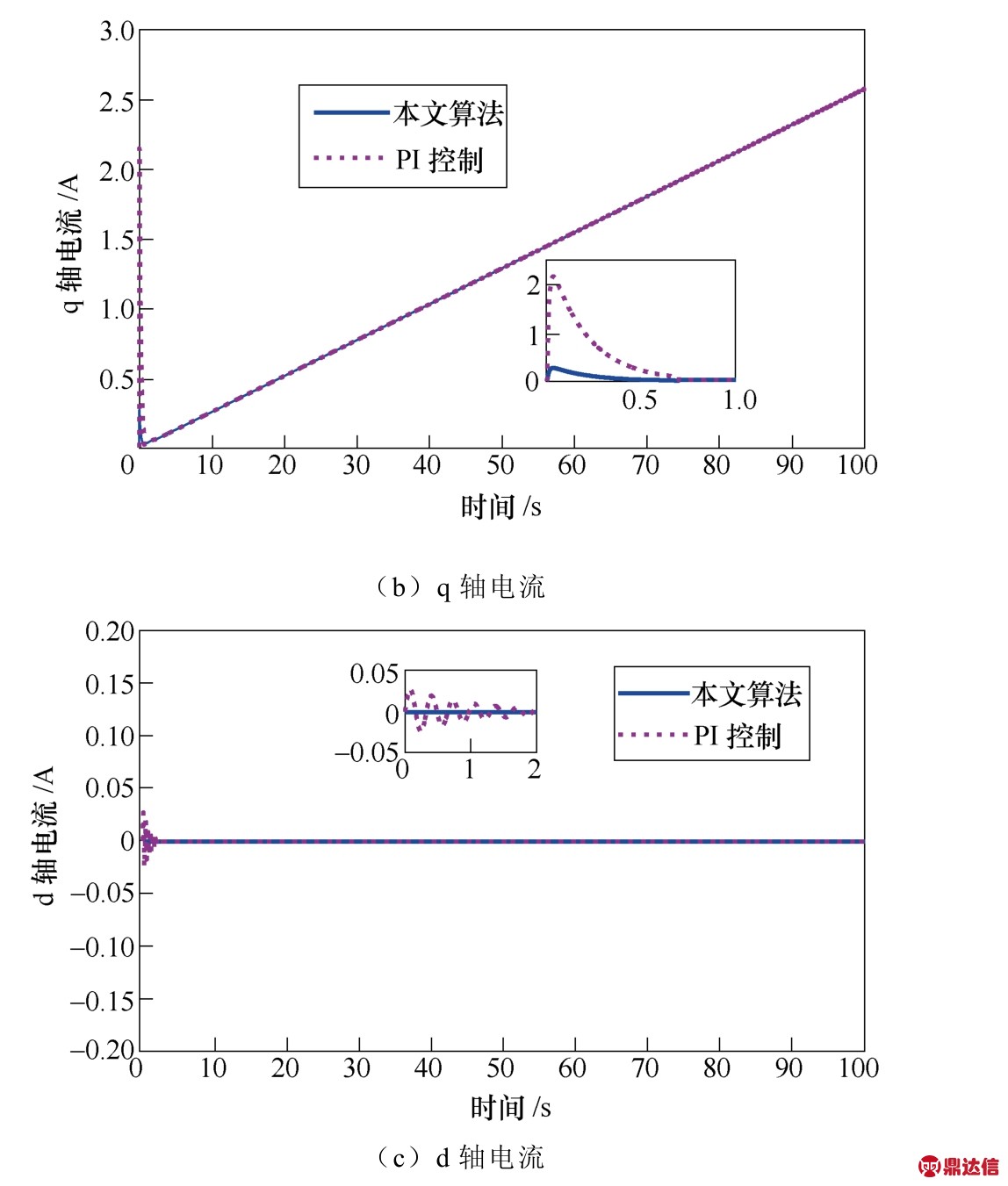

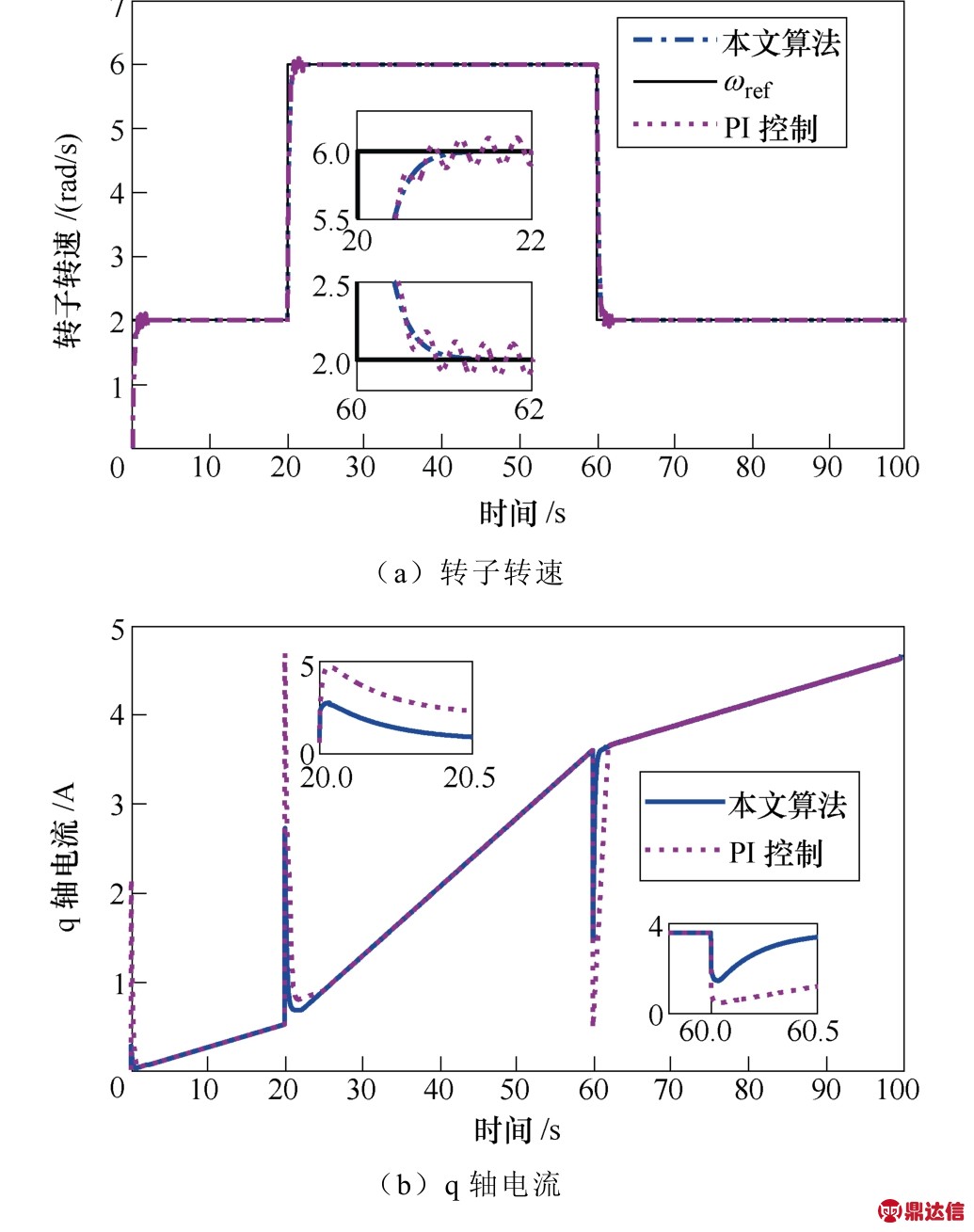

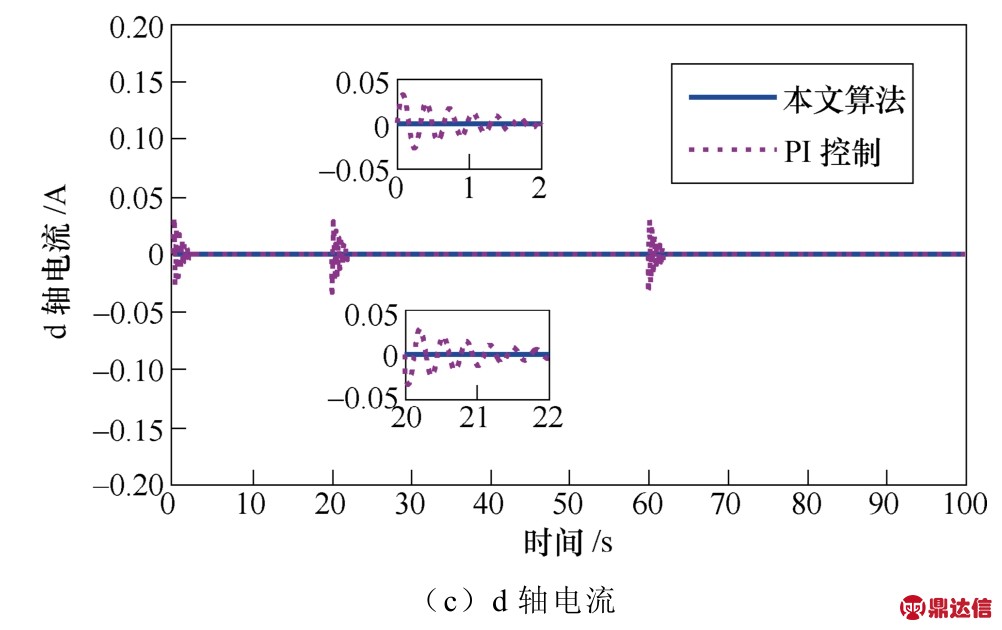

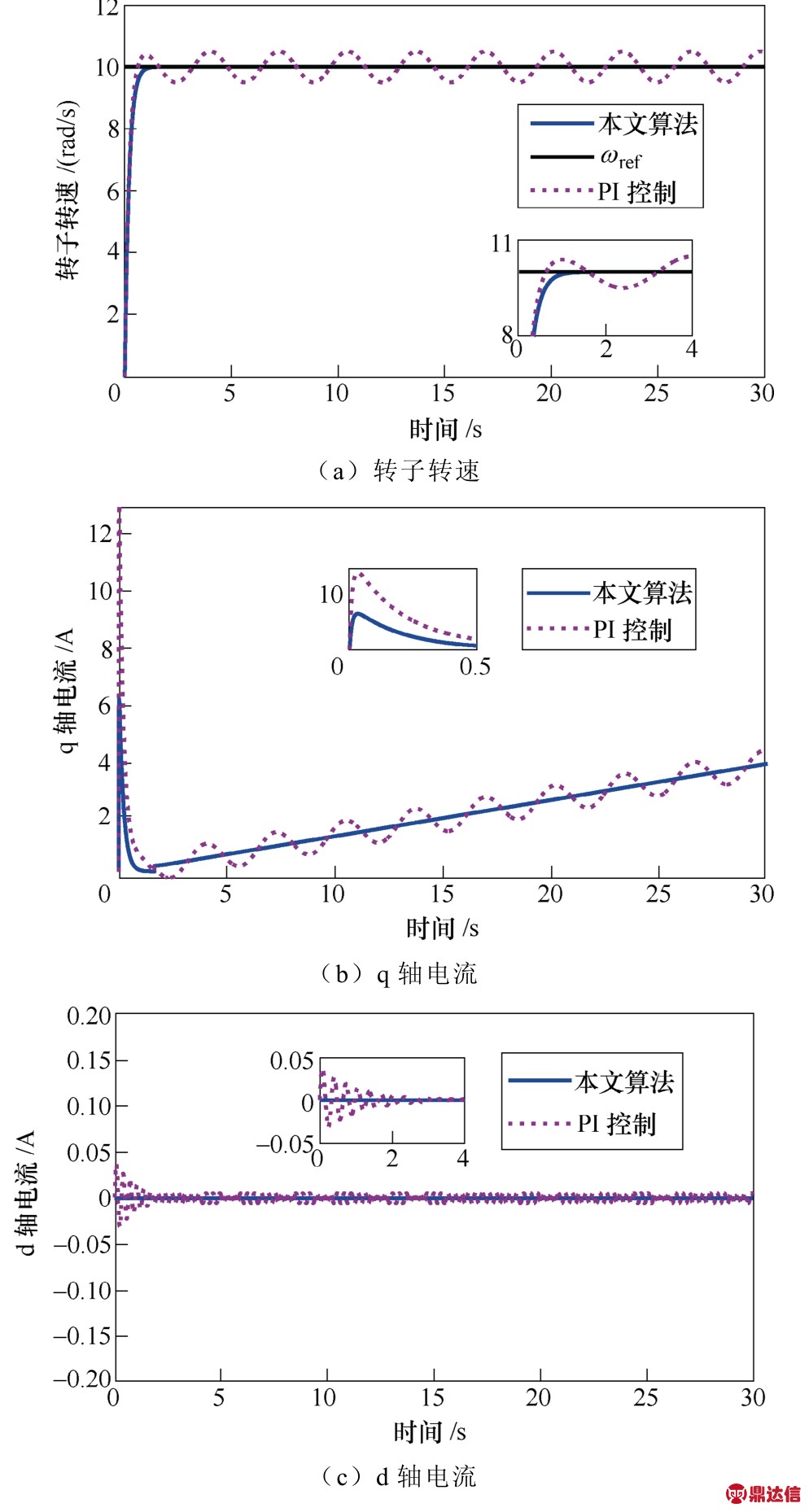

为了更好地测试控制算法的性能并体现算法的优越性,将本文控制策略与常规PI控制进行比较,以对比分析不同控制算法下的控制效果。算法验证实验分为三组,前两组实验时间均设定为100s,第三组实验时间设定为 30s。第一组实验为低速稳态实验,实验中设定转子的参考速度refω=2rad/s;第二组实验为动态实验,从起动到20s运行过程中转子的参考速度设定为refω=2rad/s,第20s瞬间转子参考转速突变为 6rad/s,运行到 60s瞬间转子参考转速突变为 2rad/s,直到实验结束;第三组实验为高速稳态实验,实验中设定转子的参考速度refω=10rad/s;实验结果如图4~图7所示。

图4 涡簧振动模态估计值与实际值比较

Fig.4 Vibration mode comparison of estimation value and actual value

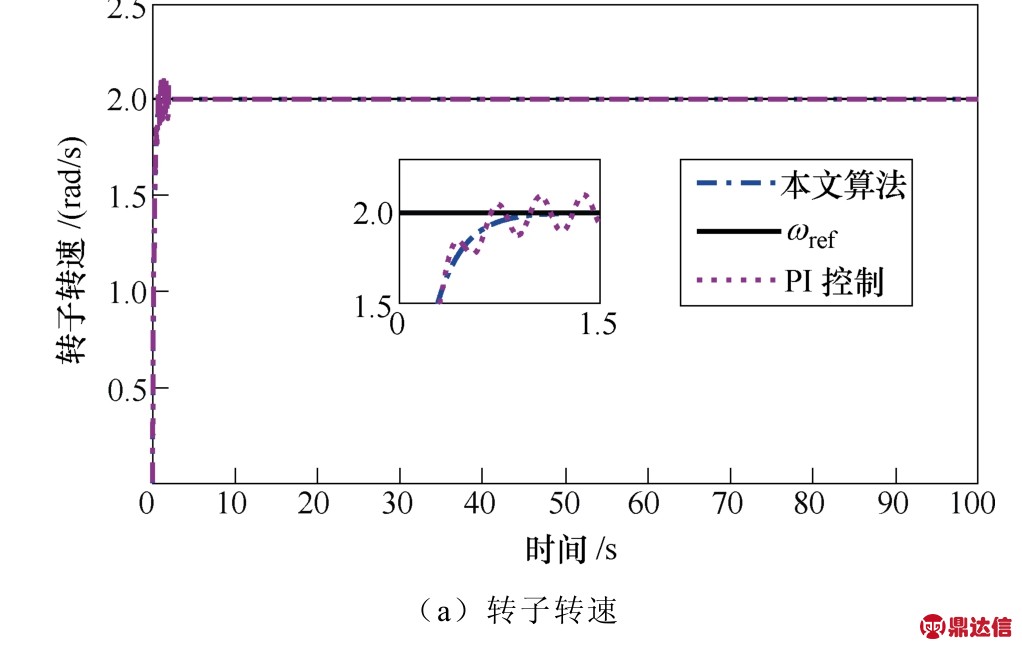

图5 低速稳态实验中本文算法与PI控制效果比较

Fig.5 Comparison of control performance between the proposed algorithm and PI control in low-speed experiment

图6 动态实验中本文算法与PI控制效果比较

Fig.6 Comparison of control performance between the proposed algorithm and PI control in dynamic experiment

图7 高速实验中本文算法与PI控制效果比较

Fig.7 Comparison of the proposed algorithm and PI control in high speed experiment

由式(9)可知,涡簧振动模态应为正弦函数,由图3所测定涡簧振动模态随时间变化的规律如图4所示。图4还给出了实验一中设定转子的参考速度refω=2rad/s时,基于最小二乘法的涡簧估计模态与实际模态的比较情况,可以看出,由最小二乘法估计所得涡簧模态与实际的涡簧振动模态基本保持了一致。

图5~图7给出了三组实验下转子的转速ωr、q轴电流 iq和d轴电流 id的波形。由图5a、图 6a可见,对于不同的转子参考速度,PI控制和反推控制算法最终都能追踪到参考转速,但PI控制算法响应速度相对比较慢,追踪参考速度的时间更长,而且在转子参考速度突变时 PI控制下转子速度波动更厉害;而在本文控制算法下,无论稳态实验还是动态实验,PMSM都能够实现对于参考速度的快速追踪,响应速度更快,追踪效果也更理想,说明系统采用本文算法时储能更加平稳。由图7a可见,当转子的参考速度较高时,PI控制算法下转速在参考速度附近有一定波动,但反推控制算法最终能追踪到参考转速。图5b、图6b、图7b表示iq随着时间变化的规律,由式(26)可得,对于稳定的参考速度,iq的大小主要受涡簧振动模态以及转子转过的角度所影响;实验结果表明,储能过程中iq的大小随涡簧扭矩增大而不断增大,在转子参考速度为 2rad/s时,iq的增大速度基本保持不变,当转子参考速度为 6rad/s时,iq的增大速度要比转子参考速度为2rad/s时快,且在转子参考速度发生突变的时候 iq也随之发生改变;对比 PI控制算法和反推控制算法,在转子参考速度发生突变时,反推控制算法 iq的波动更小,而且达到稳定所需的时间更短。从图7b可见,高转速实验中PI控制下转子速度波动时,对应的 iq也不断波动。从图 5c、图 6c可以看出,在各种转子参考速度下,PI控制和反推控制算法下d轴电流最终均被准确控制至参考值。从图7c可以看出,在设定的转子参考速度下,PI控制算法下d轴电流被控制至参考值附近,但有一定波动,而反推控制算法下d轴电流最终被准确控制至参考值。此外,在参考转速恒定和存在突变时,本文算法下id控制效果较好,而PI控制在转子参考速度发生突变时,d轴电流经过一定程度的减幅波动后最终才逐渐趋于稳定。

另外值得一提的是,对比两种算法控制器参数的设置,基于PI的控制算法需要借助3个PI控制器共需调节6个控制参数,不仅每个PI参数的整定过程比较繁琐,且随着储能时涡簧扭矩不断增大,定参数PI控制还存在着控制不稳定的可能。而本文设计的反推控制算法只需要调节3个控制参数,并且这3个控制参数只需满足大于零的条件即可保证Lyapunov意义上的稳定,这一方面减轻了控制参数调整的难度;另一方面也更便于算法实施。

6 结论

本文针对大尺寸、大惯量柔性涡簧负载,借助柔性负载建模方法,采用 Lagrange方程建立了PMSM直接驱动柔性涡簧数学模型,在此基础上,将反推控制与最小二乘法模态估计算法相结合,运用最小二乘估计算法较准确地辨识了涡簧振动模态,同时设计PMSM速度反推控制器和电流反推控制器,实验结果表明,与常规PI控制算法相比,提出的控制方法能够保证状态变量对于参考信号的快速跟踪,且动态性能更好,实验验证了该方法的正确性和可行性,在有效抑制涡簧振动的同时实现了机组平稳储能。

本文提出的反推控制算法虽达到了较好的控制效果,但是该算法仍有一些应用限制条件,主要体现在反推控制的计算量上。反推控制作为非线性控制中的一种,由于控制器的设计过程中涉及到虚拟控制量的微分计算,并且实际控制器表达式也较为复杂,因此,可能存在“计算爆炸”的问题。下一步可以将反推控制与滑模控制相结合,引入动态滑模减轻计算量,实现算法的更快速运行。