摘要:为了研制CO2探测仪定标漫反射板,采用物理研磨和化学腐蚀相结合的工艺方法制作了铝漫反射板试验样块,搭建了相对双向反射分布函数和半球反射率的测试装置。在0°和45°入射光的情况下,对可见近红外波段的测试结果表明:表面粗糙度影响铝漫反射板的朗伯特性,240#研磨砂制作的漫射板的朗伯特性最佳;化学腐蚀不仅能提高铝漫反射板的朗伯特性,也能提高铝漫反射板的半球反射率。当选取碱蚀温度为室温20℃、NaOH溶液浓度为52.6 g/L时,最佳腐蚀时间约为4 min;镀膜使铝漫反射板的半球反射率平均提高20%,但会使其朗伯特性稍变差;不同波长处铝漫反射板的相对双向反射分布函数略有不同,但变化趋势相同。实验确定了影响漫反射板漫反射特性的关键参数,并定量优化了这些工艺参数,为进一步研制CO2探测仪星上定标漫反射板提供了依据。

关 键 词:CO2探测仪;化学腐蚀;铝漫反射板;半球反射率;相对双向反射分布函数

1 引 言

高光谱与高空间分辨率二氧化碳(CO2)探测仪(简称CO2探测仪)为探测全球CO2含量和分布的光学遥感载荷。为了实现对CO2探测仪在轨光谱和辐射性能的精确标定,进而实现对大气CO2柱浓度的高精度反演,CO2探测仪采用了漫反射板作为其星上定标的关键元件[1]。CO2探测仪工作在可见近红外波段,因此,本文开展了可见近红外谱段的漫反射板漫反射特性的研究。在研究铝漫反射板制作工艺的同时,建立了可见近红外波段铝漫反射板漫反射特性的测试装置。通过相对双向反射函数和半球反射率的测试,确定了影响铝漫反射板朗伯特性的关键参数,并定量优化了这些工艺参数,为CO2探测仪漫反射板初、正样产品的研制提供了支持[2]。

在可见和近红外波段,空间环境下应用的漫反射板的研究是比较成熟的,国际上众多的研究机构如美国国家技术研究所、英国国家物理实验室、中国计量科学院都建有相应的变角测试装置用于漫反射特性的研究[3-4]。漫反射板材料有硫酸钡、聚四氟乙烯及铝等[5-6]。对半球反射率和相对双向反射分布函数的实验研究表明,表明硫酸钡、聚四氟乙烯的漫反射特性均优于铝漫反射板[7]。但在外太空强烈紫外光照射下,太阳电磁辐射、带电粒子辐射、高真空、冷黑环境、原子氧侵蚀,以及微流星和空间碎片的撞击等会导致漫反射板的漫反射特性存在衰变。铝漫反射板采用金属铝合金材质,具有较强的抗辐照能力,可经受恶劣的外太空条件,性能稳定可靠,被广泛应用在遥感仪器的漫反射板制作中[8-9]。CO2探测仪在轨辐射定标模式为星上定标灯辐射定标和太阳定标两种模式。本文将针对这两种定标模式,分别开展正入射和45°入射条件下,铝漫反射板的漫反射特性的研究[10]。

2 铝漫反射板的制备

传统加工金属铝合金漫反射板主要使用物理磨砂方法。物理磨砂过程有两个步骤:首先筛选出相同粒径的SiC微粉,并用蒸馏水清洗干净;然后用纯净的SiC微粉对铝合金基板进行物理研磨,使其表面形成漫反射表面。对制作完成的漫反射表面进行清洗,清洗过程分两个步骤:首先浸入蒸馏水中用超声波清洗干净;然后用蒸馏得来的丙酮除水。物理研磨使漫反射板表面形成一定程度的砂面,但存在研磨划痕,砂面不够均匀,表面残留的研磨微粒难于清洗等问题。这不仅降低了漫反射板表面的朗伯特性和半球反射率,还将影响镀膜的牢固程度,使得漫反射表面在空间环境下受到高能粒子撞击时,膜层容易受到剥蚀与损伤,影响在轨使用时的稳定性。

为了克服物理磨砂加工铝漫反射板的缺陷,在传统物理磨砂的基础上又增加了化学磨砂过程的新工艺[11]。化学磨砂采用了化学腐蚀的方法,利用NaOH溶液对漫反射板表面进行再次磨砂。将物理研磨后的漫反射板浸入NaOH溶液中进行均匀腐蚀,微观上这是个化学反应过程,反应生成物为Al(OH)3与NaAlO2。化学磨砂过程中,首先对表面残留的研磨微粒和污染物进行腐蚀,进而对研磨划痕予以消除。由于化学腐蚀过程中微观的扩散交换影响反应速度,在表面细微的凸峰处碱液扩散交换速度比凹谷处快,因而腐蚀速度快,起到消除漫反射板表面尖峰的作用,从而使漫反射板表面形态接近朗伯表面,提高了漫反射板的朗伯特性。腐蚀后的漫反射板表面再次经过超声波清洗,表面腐蚀层受空化气泡的爆破作用迅速脱落,从而得到均匀柔和的漫反射表面。

化学磨砂过程实际为化学反应过程,因此影响化学反应的因素都将影响铝板的表面形态。影响腐蚀过程的因素主要有腐蚀温度、碱液浓度和反应时间等。为了控制反应的剧烈程度,试验选取了合理的腐蚀温度和碱液配比浓度。因此,反应时间决定腐蚀量,时间过长或过短会使漫反射表面分别形成过腐蚀或欠腐蚀现象。过腐蚀会使漫反射板表面形成粗麻砂面,表面不均匀,存在高亮斑点。欠腐蚀则无法消除物理研磨所产生的研磨划痕,难于清洗表面污垢和残留的研磨微粉。因此,本文采用优化腐蚀时间的方法来控制腐蚀量,进而获得较为理想的铝漫反射表面。为了方便碱蚀过程,选取的碱蚀温度为室温20℃,选取的NaOH溶液浓度为52.6 g/L,且当反应时间控制在4min左右时,漫反射板的漫反射特性最好。

为了保护制作好的铝漫反射表面不被氧化,提高反射率,在漫反射板表面上镀纯铝膜与MgF2保护膜,以形成最终稳定的漫反射表面。

3 铝漫反射板的漫反射特性及其测量装置

3.1 铝漫反射板的漫反射特性

漫反射板作为载荷定标的关键光学元件,其漫反射特性将直接决定载荷的定标精度,进而影响遥感数据反演质量[12]。因此,空间载荷的漫反射板应具备以下几个特点:均匀的反射表面、较好的朗伯反射特性、较高的半球反射率和良好的空间稳定性。

理想的漫反射板是指表面具有朗伯漫反射特性且反射比=1的表面[13],通常以双向反射分布函数和特定波长下的半球反射率衡量。

反射率为一个电磁波传播的物理量,即物体表面的反射辐射能与总入射辐射能之比,也即由反射引起的辐射出射度与入射到物体表面的辐照度之比,常用符号籽表示,其数值在0~1之间。定向半球反射率是指散射到半球空间上光的总分数,其中半球体是被标定的光源表面照明的。以美国NIST提供的已标定半球反射率籽(0,d)的漫反射板为参考标准,通过比对测量了铝漫反射板在可见近红外谱段的半球反射率籽(0,d)。

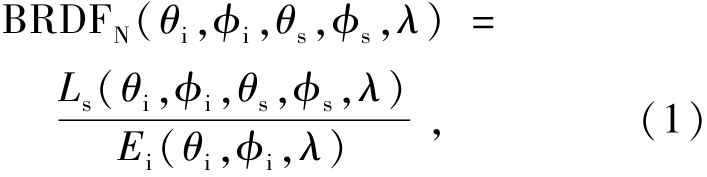

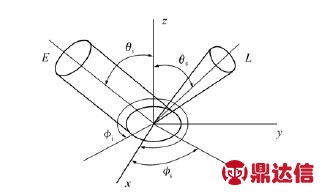

双向反射分布函数(BRDF)是描述漫反射板漫反射特性的重要函数,通常以光辐射的反射辐亮度和入射辐照度的比值函数衡量,对描述材料漫反射特性具有唯一确定性。散射辐亮度Ls是被准直光散射到方向(θs,φs)的辐亮度,辐照度Ei是入射到漫反射表面单位表面积的辐射通量,根据尼哥蒂姆约对双向反射分布函数BRDF的定义[14],如图1图所示,散射辐亮度Ls与入射辐照度Ei的比值为:

式中:BRDF后面的N表示尼哥蒂姆约,θ为俯仰角,φ是方位角,下标i和s分别表示入射和散射方向,λ代表波长。BRDF的单位为球面度的倒数,它的变化范围可以从非常小的数字(例如偏离镜面的黑色样品)到非常大的值(例如镜面反射的高反射率的样品)。

图1 双向反射分布函数的定义

Fig.1 Definition of bidirectional reflectance distribution function

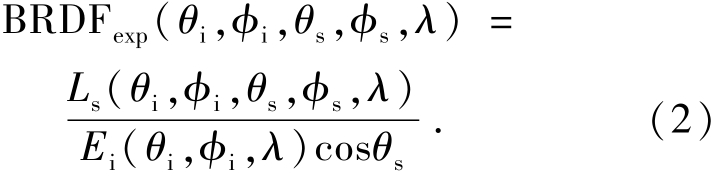

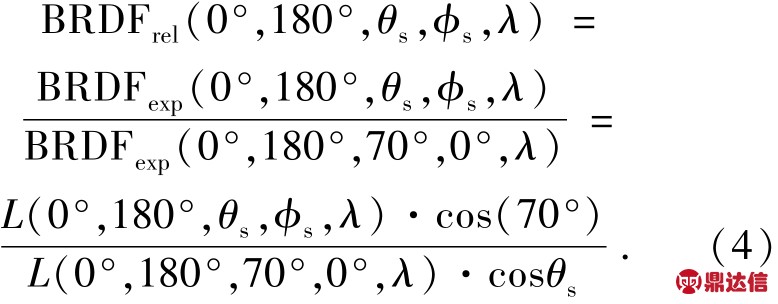

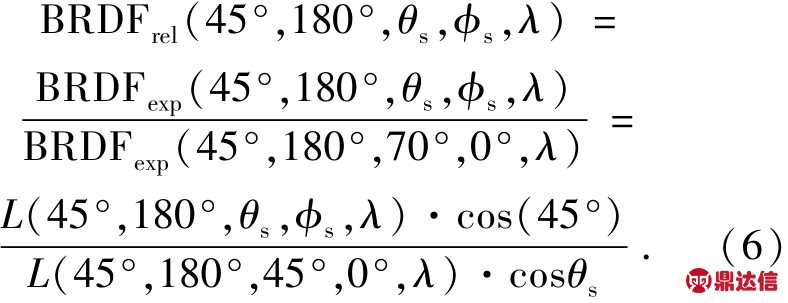

双向反射分布函数有多种不同的测量方式,相应的计算方法也不相同。一般根据光辐射的入射方式、观测方式、光辐射投射区域和观测视场的相互关系等区分。本文根据定标铝漫反射板的在轨工作状态选择测量方式。在试验测试中,以入射辐照度Ei、散射辐亮度Ls与散射角余弦值的形式来描述BRDFexp[15]:

根据漫反射板的实际工作状态,辐照度为E(λ)的平行光分别以0°或45°的俯仰角和180°的方位角入射到铝漫反射板上,探测器从不同的俯仰角θs和方位角φs探测。

正入射情况下,光以θi=0°俯仰角和φi=180°的方位角入射时,

探测器以固定的方位角和可变的俯仰角探测,当探测的方位角为φs=0°时,取θs=70°为参考值,则相对双向反射分布函数为:

45°入射情况下,光以θi=45°俯仰角和φs= 180°的方位角入射时,

大数据容量巨大,具有更加复杂的多样性,生成速度更快,价值密度低。大数据的一个特点是大,数据大到用常规手段无法收集和统计,那才叫大。小学生统计苏轼诗词,区区几十万字,却妄称是“大数据”,这是对“大数据”的曲解和滥用。

其中辐亮度值由光谱仪直接测试得出。

当探测器的方位角φs=0°,取θs=45°为参考值,则相对双向反射分布函数为:

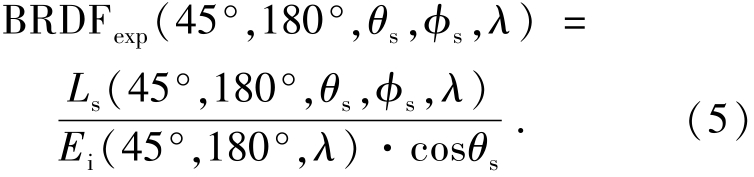

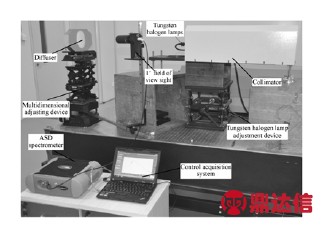

根据铝漫反射板的工作模式建立了如图2所示的测试装置,主要由光源、平行光管、铝漫反射板(如图3所示)、多维度调整装置、1°视场瞄准器、地物光谱仪、控制采集系统等组成。该装置采用卤钨灯作为光源,光管由折叠镜和离轴抛物镜组成。光源经平行光管准直后以平行光照射到铝漫反射板上,通过多维度调整台的俯仰和方位调整机构,带动铝漫反射板在方位和俯仰方向转动,从而实现入射光以不同角度照射铝漫反射板表面;带动瞄准器在方位和俯仰方向转动,从而实现视场内的漫反射光被处于不同角度的瞄准器接收。地物光谱仪对采集的光谱据进行处理并以辐亮度的形式显示在显示器上,通过进一步的数据处理后,即可获得铝漫反射板正入射和45°入射条件下的不同散射角的相对双向反射分布函数。同时,通过与标准半球反射率籽(0,d)的聚四氟乙烯漫反射板比对测量,即可测得铝漫反射板的半球反射率籽(0,d)。

图2 漫反射板漫反射特性的测试装置

Fig.2 Test device of diffuse reflection properties for diffuser

图3 不同工艺参数下的铝漫反射板样块

Fig.3 Aluminum diffuser specimens under different process parameters

4 通过显微镜观察漫反射板的表面形态

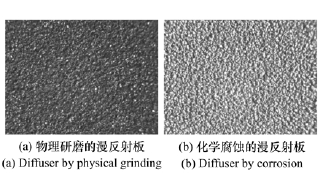

为了验证漫反射板的制作工艺,对漫反射板的制作工艺有直观性的理解,利用显微镜观察了漫反射板的表面形态,如图4所示。

通过比较物理磨砂和化学磨砂后的漫反射板表面形态可知,与物理磨砂相比较,化学磨砂所形成漫反射表面颜色较亮,反射率较高;且表面亮度一致、粗糙度均匀,故化学磨砂提高了铝合金的漫反射特性。通过上述分析可知,化学磨砂进一步提高了漫反射板的漫反射特性,并且可以验证物理磨砂和化学磨砂相结合的漫反射板制作工艺的可行性。

图4 漫反射板显微图像

Fig.4 Microscopic images of diffusers

5 测试结果

CO2探测仪所用的光谱通道中心波长分别为760、1 610和2 060 nm,波段宽度分别为20、30、40 nm,以下结果是针对这些光谱波段进行测试得到的。

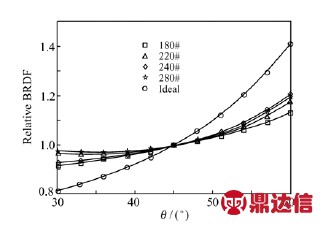

5.1 表面粗糙度对铝漫反射板漫反射特性的影响

选用不同粒径的研磨砂对铝漫射板进行研磨,制作了不同表面粗糙度的铝漫反射板样块。图5和图6分别是正入射和45°入射角度下,4种不同粗糙度漫反射板的相对双向反射函数随散射角的变化情况。理想的相对双向反射分布函数在任意散射角度下,光谱辐亮度保持不变,由式(4)和(6)可得出:

图5 正入射760 nm处不同表面粗糙度铝漫反射板的BRDF比较

Fig.5 BRDF comparison of aluminum diffuserwith different surface roughnesses atnormal incidence at 760 nm

图6 45°入射760 nm处不同表面粗糙度铝漫反射板的BRDF比较

Fig.6 BRDF comparison of aluminum diffuser with different surface roughnesses at 45°incidence at 760 nm

或者:

图中的“Ideal”余弦曲线即为理想的相对双向反射分布函数曲线。不同粗糙度的漫反射板的相对反射分布函数相差较大。240#研磨砂制作的漫反射板与理想曲线最为接近,朗伯特性最好。240#和280#研磨砂研磨的漫反射板相对反射分布函数较为相近,漫反射特性差别不大,且在0°和45°入射的情况下,结论一致。

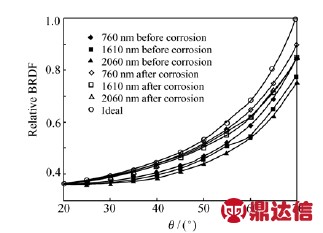

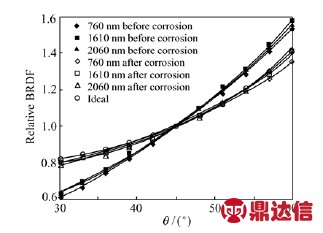

5.2 化学腐蚀对铝漫反射板漫反射特性的影响

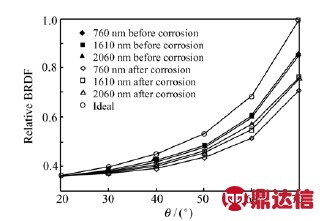

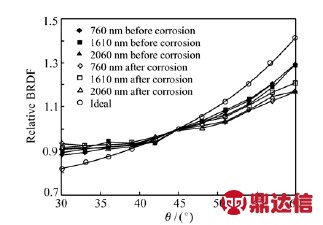

以相同的腐蚀时间,对物理研磨后的漫反射板砂面进行化学腐蚀,并以此研究化学腐蚀对漫反射特性的影响。图7和图8为测试得到的腐蚀前后的相对双向反射分布函数。通过分析得知,化学腐蚀在3个光谱波段均使相对双向反射分布接近理想的余弦曲线,且在0°入射和45°入射下结论一致。

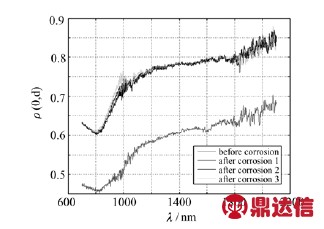

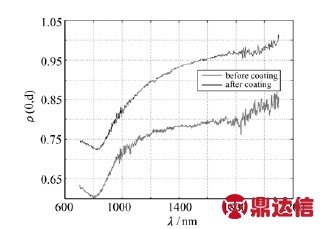

对铝漫反射板腐蚀前后的半球反射率进行测试,其中after corrosion的3条曲线为同种工艺参数下制作的铝漫反射板,如图9所示。通过曲线得知,化学腐蚀在3个光谱波段均提高了铝漫反射板的半球反射率。其中,在760 nm处提高了32.4%,在1 610和2 060 nm处分别提高了30.2%和24.1%。同时,同种工艺参数化学腐蚀下,铝漫反射板反射率曲线较为一致,可以说明化学腐蚀的工艺稳定性较好。

图7 0°入射下不同波段腐蚀前后铝漫反射板的BRDF比较

Fig.7 BRDF comparison of aluminum diffuser before and after corrosions at0°incidence at different bands

图8 45°入射下不同波段腐蚀前后铝漫反射板的BRDF比较

Fig.8 BRDF comparison of aluminum diffuser before and after corrosions at45°incidence at different bands

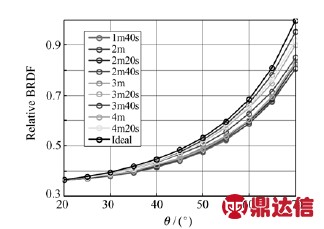

5.3 腐蚀时间对铝漫反射板漫反射特性的影响

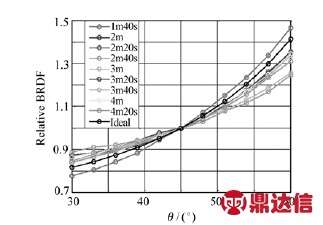

图10和图11为240#研磨砂研磨后的铝漫反射板经过不同的腐蚀时间腐蚀后的相对双向反射分布函数曲线,图中数据均为760 nm处的测试结果。从图10和图11中可以明显看出,在0°入射条件下,3 min 40 s到4 min 20 s之间的测试曲线与理想的余弦曲线最为接近,朗伯特性最好。在45°入射条件下,在散射角为30°~45°时,3 min 40 s到4 min 20 s的测试曲线与理想的余弦曲线最为接近,在散射角为45°~60°时,3 min 20 s左右的相对双向反射分布函数与理想的余弦曲线最为接近,漫反射特性最好。数据分析比较显示,1 610和2 060 nm与760 nm的影响规律一致。综合漫反射板在轨定标时0°入射和45°入射的状态,选取的最优腐蚀时间约为4 min。

图9 正入射下腐蚀前后铝漫反射板的反射率随波长变化比较

Fig.9 Reflectivity comparison of aluminum diffuser with the change of wavelength before and after corrosions at normal incidence

图10 0°入射下760 nm处不同腐蚀时间铝漫反射板的BRDF比较

Fig.10 BRDF comparison of aluminum diffuser with different corroding time at 0°incidence at 760 nm

5.4 镀膜对铝漫反射板漫反射特性的影响

为了进一步提高漫反射板的反射率,增加CO2探测仪采集光谱数据的信噪比,采取对化学腐蚀后的漫反射板镀铝膜,然后镀MgF2保护膜的措施。

观察正入射下镀膜前后铝漫反射板的反射率随波长变化曲线可知,如图12所示,镀铝膜在700~2 060 nm波段提高了铝漫反射板的半球反射率。其中,在波长760 nm处提高了20.2%,在1 610 nm处提高了20.0%,在2 060 nm处提高了18.6%。

图11 45°入射下760 nm处不同腐蚀时间铝漫反射板的BRDF比较

Fig.11 BRDF comparison of aluminum diffuserwith different corroding time at45°incidence at760 nm

图12 正入射下镀膜前后铝漫反射板的反射率随波长变化的比较

Fig.12 Reflectivity comparison of aluminum diffuser with the change ofwavelength before and after coatings at normal incidence

在0°入射和45°入射的情况下,镀膜均使相对双向反射分布函数偏离了理想曲线,如图13、14所示。故镀膜使得铝漫反射板的漫反射特性略微变差。分析其原因为:真空蒸发镀铝膜时,铝蒸汽在不同粗糙度的表面沉积速度不一致,表面细微的凹谷处比表面细微的凸峰处更容易沉积铝。因此,镀膜降低了表面粗糙度,进而降低了铝漫反射板的漫反射特性。

图13 0°入射下不同波段镀膜前后铝漫反射板的BRDF比较

Fig.13 BRDF comparison of aluminum diffuser before and after coatings at 0°incidence at different bands

图14 45°入射下不同波段镀膜前后铝漫反射板的BRDF比较

Fig.14 BRDF comparison of aluminum diffuser before and after coatings at45°incidence at different bands

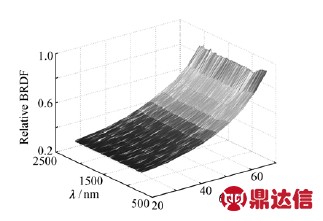

5.5 铝漫反射板的漫反射特性随散射角和波长的变化

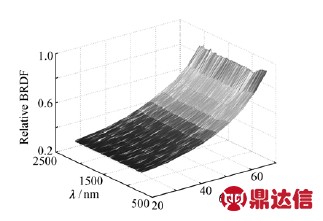

图15是0°入射情况下,铝漫反射板的相对双向反射分布函数随波长和散射角的变化情况。在700~1 000 nm波长之间相对双向反射分布函数随波长增加而减小,减小幅度为θ=40°时为7.2%,θ=70°时为10.4%。在波长1 000~2 100 nm之间相对双向反射分布函数表现为在恒定值上下的波动,波动幅度为θ=40°时为3.8%,θ=70°时为3.4%。在波长为760、160和2 060 nm 3个波段之间,θ=40°时变化为1.4%,θ=70°时为6.7%。

图15 0°入射下铝漫反射板的相对BRDF随散射角和波长的变化

Fig.15 Change of the aluminum diffuser′s relative BRDF with wavelength and scattering angle at 0°incidence

图16 是45°入射情况下,铝漫反射板的相对双向反射分布函数随波长和散射角的变化情况。在700~1 000 nm波长之间相对双向反射分布函数随波长增加而减小,减小幅度在θ=40°时为8.1%,θ=70°时为3.9%。在波长1 000~2 100 nm处相对双向反射分布函数表现为在恒定值上下的波动,波动幅度在θ=40°时为3.8%,θ=70°时为4.9%。在波长为760、160和2 060 nm 3个波段之间,θ=40°时变化为1.6%,θ=70°时变化为3.2%。

图16 45°入射下铝漫反射板的相对BRDF随散射角和波长的变化

Fig.16 Change of the aluminum diffuser′s relative BRDF with wavelength and scattering angle at 45°incidence

6 结 论

本文采用了物理研磨和化学研磨相结合的工艺方法制作了铝漫反射板试验样块,通过测试相对双向反射分布函数和半球反射率,确定了可见近红外波段铝漫反射板的制作工艺,并且优化了这些工艺参数,为进一步研制CO2探测仪星上定标漫反射板提供了依据。

不同表面粗糙度的铝漫反射板的相对双向反射分布函数随散射角的变化不同。在0°和45°入射的情况下,用240#研磨砂制作的漫反射板与理想曲线最为接近,朗伯特性最好。

在760、1 610和2 060 nm 3个光谱波段,化学腐蚀均使相对双向反射分布函数更接近理想的余弦曲线,同时提高了铝漫反射板的半球反射率。通过对同样参数制作的铝漫反射板的反射率测试,验证了铝漫反射板化学腐蚀工艺的稳定性。通过对0°入射和45°入射的状态不同腐蚀时间的测试,认为最优腐蚀时间约为4 min。

镀铝膜在700~2 060 nm均明显提高了铝漫反射板的半球反射率,但会使铝漫反射板的漫反射特性变差。分析其原因为:镀膜时,铝在不同粗糙度的表面沉积速度不一样,导致表面粗糙度降低所致。

铝漫反射板的相对双向反射分布函数随波长变化而变化,在不同散射角下,其变化值也不同。在波长为760、1610和2 060 nm 3个光谱波段之间,0°入射情况下,散射角θ=40°时变化为1.4%,θ=70°时变化为6.7%;45°入射情况下,θ=40°时变化为1.6%,θ=70°时变化为3.2%,精确测定该数量关系将有助于在轨标定。