摘 要:激光超声技术能够在材料表面形成超声波,是实现材料缺陷无损检测的重要环节。借助Abaqus有限元分析工具,基于激光超声热弹机制建立了轴对称铝板的表面缺陷模型,模拟了激光激发产生的表面波在材料中的传播特性及其与铝板缺陷的相互作用过程。数值模拟实验表明,铝板表面缺陷的分布深度值越大,反射波越强,并且当缺陷深度达到一定程度时,反射波的幅值趋于稳定;但缺陷的分布宽度对于反射波的影响则十分有限。所得结论为基于激光超声的材料缺陷的定量检测及识别提供有效的理论依据。

关键词:无损检测;激光超声;瑞利波;有限元分析

引言

现代工业的快速发展已使无损检测技术得到了广泛的应用,新材料和新工艺的不断涌现以及高温、高压、高负荷的苛刻工作条件也对无损检测技术提出了较高的要求[1-3]。针对材料缺陷的有效准确检测,是确保材料安全、可靠工作的重要保证。尤其在缺陷出现的初期,处于循环载荷作用下的材料构件极易发生裂纹扩展,并因此可能导致材料局部发生变形和失效,进而在整体系统结构的工作中引入巨大的安全隐患[4]。因此,在材料的生产、制备以及使用过程中,采用无损检测技术对其进行质量健康监控具有十分重要的现实意义。

在航空航天领域,飞机等飞行器的健康监测不仅需要定性发现缺陷存在与否,还需要对各缺陷的分布位置和分布深度进行定量表达。然而,超声波法、热波成像法、射线法和声发射法等传统的无损检测技术[5-11],在缺陷的定量检测和表达方面均具有一定的局限性。

激光超声无损检测时,激光在材料表面能有效激发纵波、横波、表面波等多种模式的超声波,且超声波具有方向性好、穿透力强、无污染等优点[12-14]。通过分析激发的超声波与材料缺陷的相互作用机理,可以实现材料缺陷的定位与定量表达。较传统的无损检测技术而言,激光超声无损检测技术充分发挥了激光和超声的特点,在材料表面缺陷的检测和表征等方面体现出了一定的优势,并因其非接触、响应频带宽、灵敏度高、空间分辨率高等优点,逐步成为了材料缺陷/损伤检测的重要手段[11-15]。

近几十年来,研究人员已对激光激发的声表面波的特征进行了大量的研究,并取得了许多有意义的研究成果。胡文祥[16]等学者将激光线源热弹激励等效为一横波源的切变效应,并得到了圆柱表面处瑞利波的传播特征。基于激光激发声表面波的理论模型,王敬时[17]等人研究了宽带声表面波在具有表层微裂纹缺陷的金属材料上的传播特性,并发现了该类缺陷所具有的低通效应。程曦[18]等人利用有限元的分析方法,建立了功能梯度材料中激光激发超声表面波的传播模型,并在不同空间调制模式下分析了材料表面处脉冲激光激发的声表面波的传播特性。目前,已有很多学者利用高斯分布脉冲函数模拟激光激发超声波的物理过程,并借助激光超声表面波探测材料表面的缺陷,且通过反射波形到达的时间确定缺陷的分布位置。而有关表面波与缺陷的作用机理,材料缺陷深度及其尺寸对表面波的影响规律以及缺陷的定性定量检测研究较少,仍需进一步研究。

因此,本文采用有限元数值模拟的方法,研究复合材料表面波波形与表面裂纹的分布深度和宽度的时间关系,第一步模拟激光照射材料的物理过程,分析材料表面各节点温度的变化趋势,第二步加载节点温度计算材料表面波波形,第三步分析材料表面缺陷的变化情况对表面波波形的影响,分析波形特征并对缺陷进行定性定量检测。本文为研究的第一阶段,即单层铝板表面缺陷的研究。

1 激光激发声表面波的机理

激光辐照固体表面并激发产生超声波的工作机制较为复杂。根据入射激光的功率密度强度以及固体材料的表面特性,激光激发超声波主要分为热弹机制和融蚀机制两种。由于融蚀机制下的入射脉冲激光功率密度较高,会对材料表面造成一定的损伤,因此本文将基于热弹机制研究激光激发声表面波的过程。

激光辐照被测材料后,材料表面吸收激光能量,进而导致材料局部温度升高,并出现体积膨胀。在不考虑材料与外界环境的对流过程时,激光的辐射效应主要表现为热传导作用。

当能量呈高斯分布的激光垂直照射到被测材料样品表面时,在圆柱坐标系中,各向同性的二维热传导方程可表示为

![]()

![]()

(1)

式中:T(r,z,t)为t时刻的材料表面的温度分布情况;ρ、c、k分别为材料的密度、比热和热传导系数。材料上表面的边界条件为

(2)

式中:A为材料表面的反射率,仿真时,考虑激光能量被材料全部吸收的理想情况,即A=1;I0表示脉冲激光的发射功率,为4 MW/cm2;f(r)和g(t)分别表示脉冲激光的空间分布和时间分布情况,即:

(3)

(4)

式中:a0为脉冲激光的光斑半径;t0为脉冲激光的上升时间;r为测量点与脉冲激光作用中心的距离。仿真时,脉冲激光的上升时间设为10 ns、激光光斑半径设为300 μm。

由于温度场是影响应力场的主要因素,因此采用顺序热力耦合的求解方式,将求解的温度场带入(5)式以求解各点的应力位移变化情况[19]:

(λ+μ) (

(

![]()

![]()

(5)

式中:![]() 为应力位移;α为热膨胀系数。

为应力位移;α为热膨胀系数。

2 激光照射无缺陷材料模型及其数值计算

图1为脉冲激光点光源照射无缺陷材料表面的示意图,材料的各项参数如表1所示。由于激光的作用区域很小,因此,在激光的短时间作用内,

材料表面将聚集大量的能量并形成明显的温度梯度。在综合考虑计算资源、计算精度及效率之后,本文采用变网格的方式进行数值分析和计算,即在激光作用、温度变化明显的区域划分较密集的网格,在温度变化平缓的区域划分较稀疏的网格。具体为:半径r方向上,每单元的网格尺寸为10 μm~80 μm;z方向上,每单元的网格尺寸为10 μm~60 μm;时间步长均为2 nm。

图1 脉冲激光照射无缺陷材料的表面

Fig.1 Schematic of pulse laser irradiating defect-free material surface

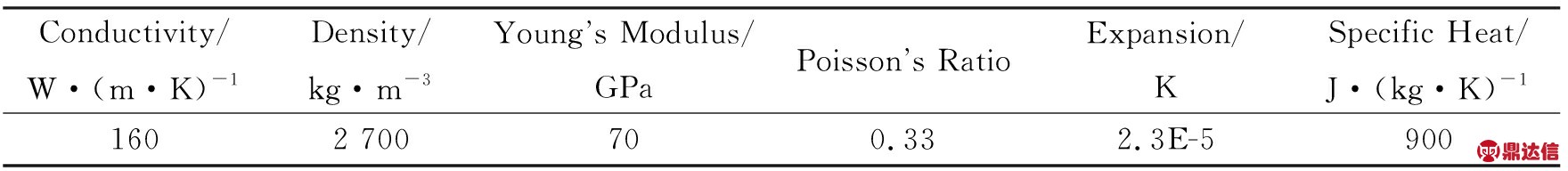

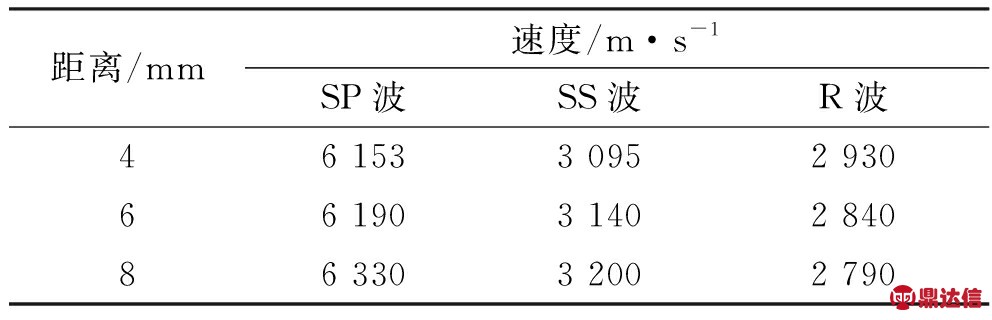

表1 铝材料的主要参数

Table 1 Main parameters of aluminum material

图2 温度分布曲线

Fig.2 Curve of temperature distribution

首先,在Abaqus中建立模型;其次,逐一设置材料的属性、热转换中的时间步长和总步数、表面热流特性和初始温度以及单元格的尺寸和类型;最后,加载由式(2)至式(4)组成的热流子文件。运行后,得到图2所示的温度分布曲线特性,分别为r方向上与圆心距离为0.1 mm、0.2 mm、0.3 mm和0.4 mm的材料表面各节点的温度分布情况。由于脉冲激光为高斯分布,因此,距离圆心越近,热流越大且温度上升也越快,温度最高时可达570 K。大约60 ns后激光作用基本结束,温度缓慢下降且逐步趋于稳定并向外扩散。

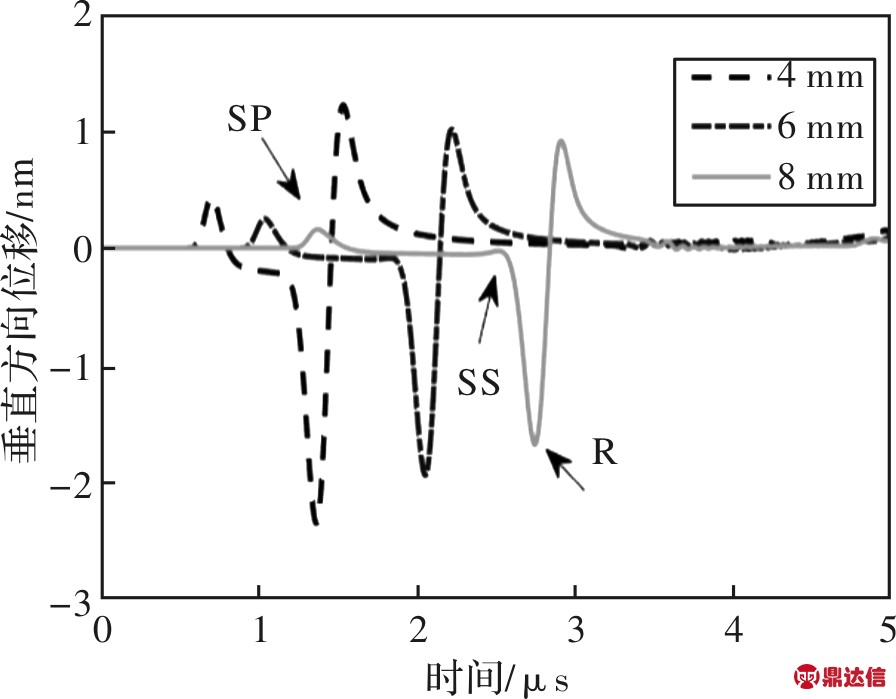

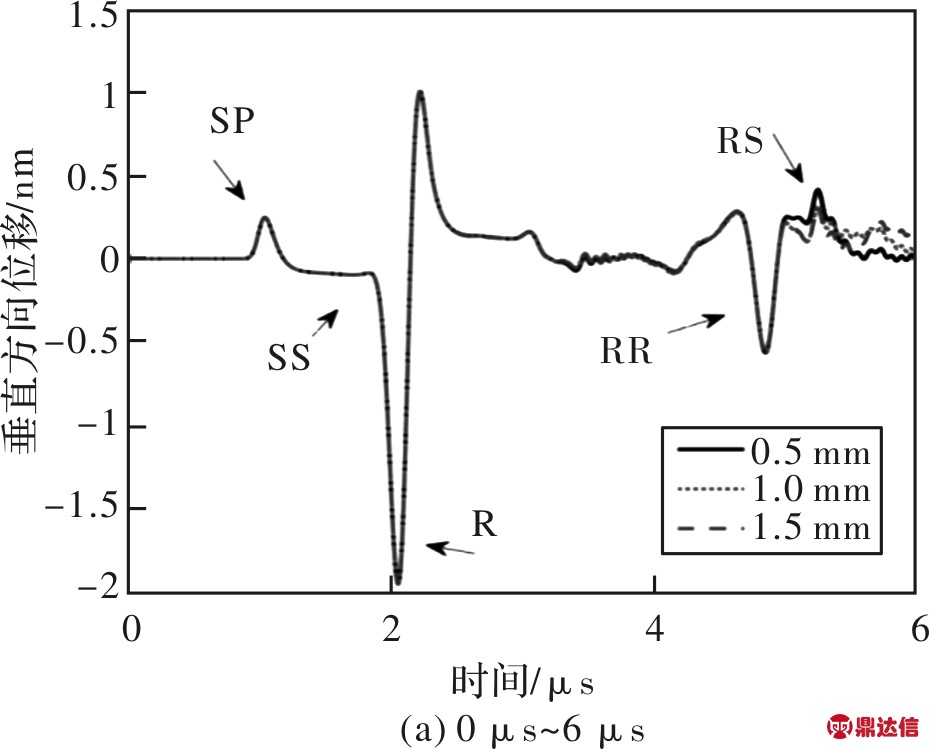

为了获得材料表面各节点的应力分布情况,在Abaqus中将分析模式设为Dynamic Implicit,并加载已得的温度场特性,最后借助式(5)即可得到如图3所示的相应节点的应力位移分布曲线。图3所示为z方向上距离圆心分别为4 mm、6 mm和8 mm的各节点的应力位移变化情况,该曲线上包含了SP波、SS波和R波3个波的幅值。根据测量点到圆心的距离与到达时间的比值,可计算得到以上三个波的传播速度情况,所得的速度值如表2所示。

图3 应力位移分布曲线

Fig.3 Curve of stress displacement distribution

表2 SP波、SS波和R波的传播速度

Table 2 SP,SS and R waves propagation velocities

查阅相关资料可知,铝板中横波VS、纵波VL和瑞利波VR的传播速度分别为3 080 m/s、6 260 m/s和2 910 m/s。因此,对应表2的计算结果可知,SP波、SS波和R波分别为纵波、表面横波和双极性瑞利波。其中,纵波与横波均可以在材料内部传播,因此在检测材料的内部缺陷和损伤时,主要借助纵波和横波进行探测。当交替变化的应力作用在介质表面时,表面质点将做横、纵向复合运动,进而在材料表面形成双极性瑞利波。上述3种波中,激光激发产生双极性瑞利波的效率最高,所得的瑞利波R的幅值最大。并且,当纵波、表面横波和双极性瑞利波和材料缺陷作用时,纵波和横波的能量会在一系列的模态转换后显著衰减,致使反射波中的纵波和横波的强度远远低于瑞利波。因此,在检测材料表面的缺陷和损伤时,瑞利波则更有利。

3 材料表面缺陷对声表面波的影响分析

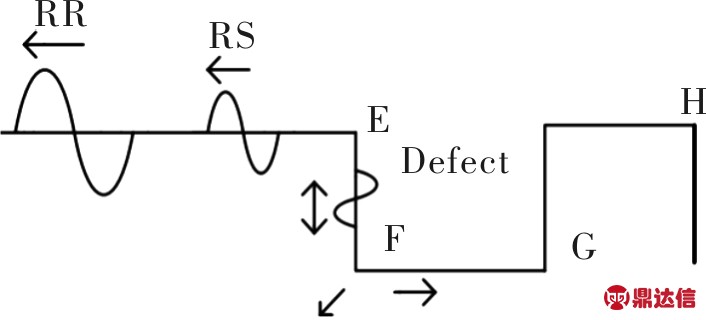

在存在缺陷的材料中,声表面波的传播过程如图4所示。当在材料表面传播的声表面波遇到缺陷时,一部分能量在缺陷边界的E点处直接发生反射并形成第一段反射瑞利波即RR波,而剩余能量将绕过E点并沿EF方向继续传播并到达F点处。在F点,少部分剩余能量会沿FG方向继续传播,直至到达材料右侧H点处发生反射,经多次转换与反射后,能量及其微弱,因而忽略不计;而大部分能量则会在F点处发生模式能量转换,且转换后的部分能量将沿着FE方向向上传播并形成第二段反射瑞利波即RS波。

图4 声表面波的传播过程

Fig.4 Propagation process of surface acoustic wave

3.1 材料缺陷分布深度产生的影响

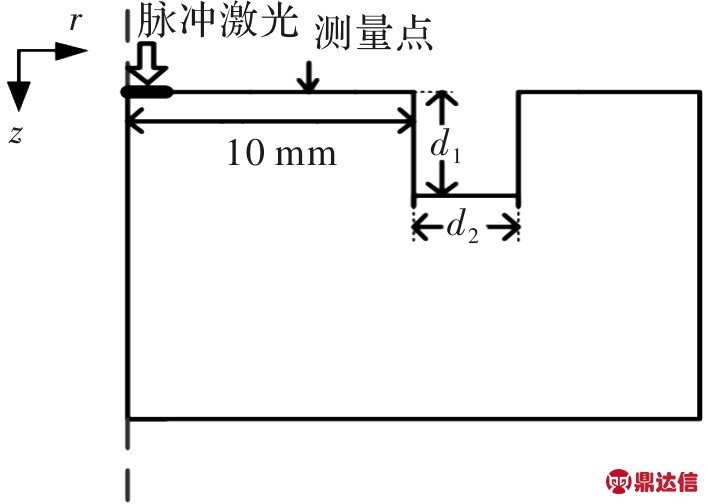

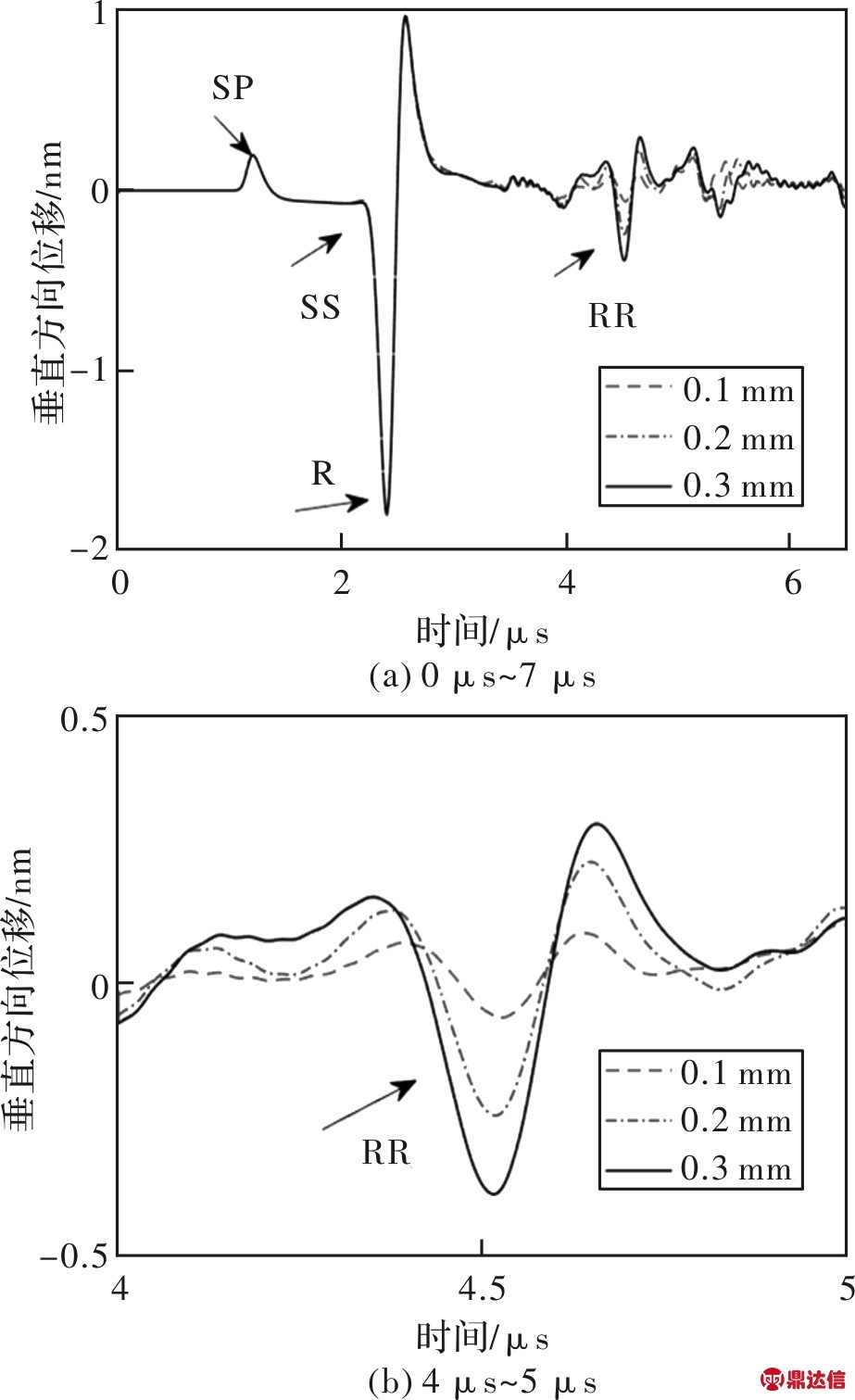

对于材料表面存在的矩形缺陷,其模型如图5所示。缺陷左侧距离圆心10 mm,缺陷分布宽度d2为1 mm,测量点距离圆心7 mm。为了分析缺陷分布深度对反射瑞利波幅值与到达时间的影响,在此将缺陷的分布深度d1分别设为0.1 mm、0.2 mm和0.3 mm,采用有限元方法依次求解,可在测量点处获得各缺陷分布深度对应的应力位移分布情况,如图6所示。从图6可以看出,在测量点处能探测到清晰的纵波、双极性瑞利波和第一段反射瑞利波,并且,缺陷分布越深,第一段反射瑞利波的幅值也越大。

图5 材料表面矩形缺陷的模型

Fig.5 Model of rectangular defect on material surface

图6 测量点处,不同深度缺陷沿z方向的应力位移情况 Fig.6 Stress displacements of defects with different depths in z-direction

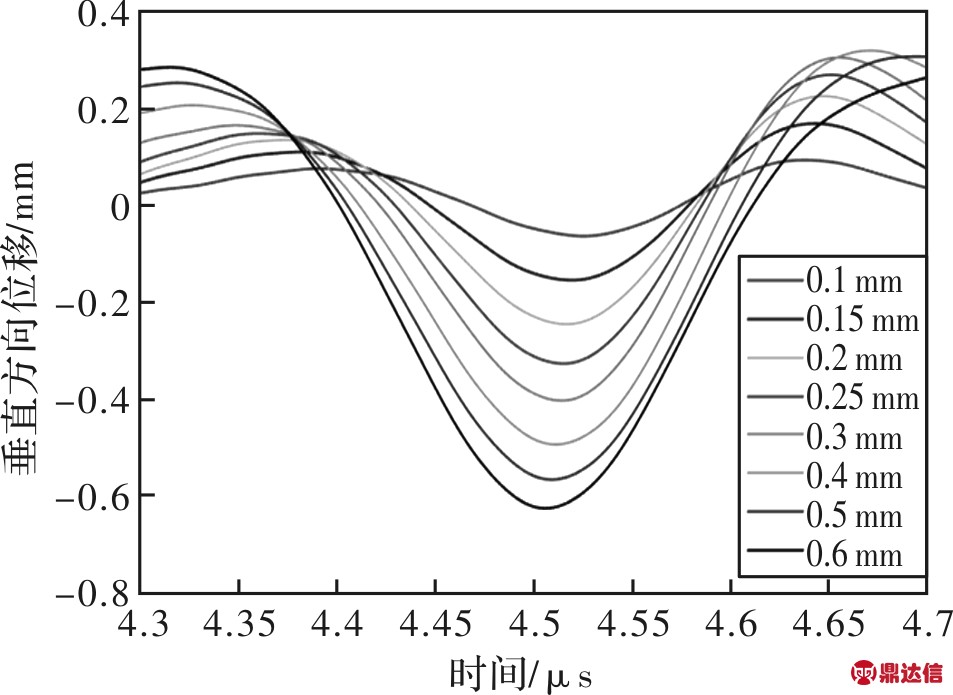

为了进一步确定材料缺陷分布深度与双极性瑞利波(RR波)幅值之间的关系,将缺陷分布深度分别设定为0.1 mm、0.15 mm、0.2 mm、0.25 mm、0.3 mm、0.4 mm、0.5 mm和0.6 mm,图5所示的测量点处所获得的对应RR波幅值如图7所示,图中4.5 μm处图中波形从上到下对应的缺陷深度逐渐增大。当增大缺陷的分布深度d1时,RR波的信号强度也逐渐增大,当缺陷深度达到600 μm时,RR波信号的强度则趋于稳定。

图7 z方向,不同分布深度缺陷相应的RR波

Fig.7 RR wave of different defect depths in z-direction

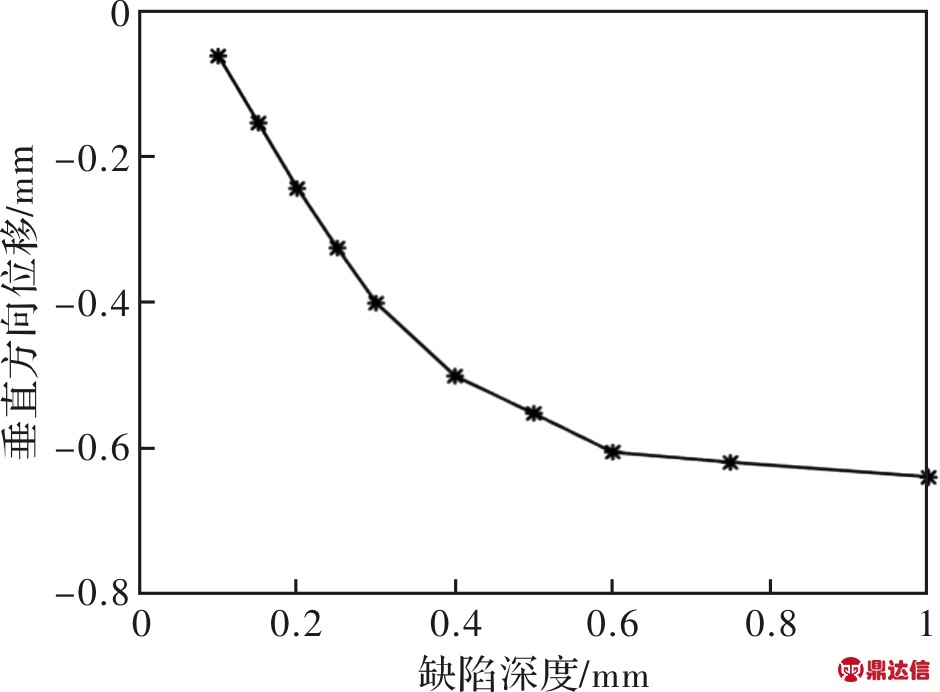

材料表面缺陷的分布深度与RR波最大应力位移的关系如图8所示。从图8中可知,当缺陷深度在0~400 μm内时,随着缺陷分布深度的增加,RR波的幅值也随之增大并按正弦规律快速上升;当缺陷分布深度大于400 μm小于600 μm时,随着缺陷分布深度的增加,瑞利波的幅值变化缓慢;当缺陷分布深度大于600 μm时,RR波的幅值趋于稳定。

图8 材料缺陷分布深度与RR波最大应力位移的关系

Fig.8 Relationship between distribution depth of material defects and max displacement of RR wave

可以看出,RR波的能量主要集中在距离材料表面一个波长的范围内。当缺陷分布深度增加时,RR波会被材料缺陷阻挡,造成反射能量增加;当缺陷分布深度继续增大并超过一个波长量级时,分布深度对反射能量的影响则可以忽略不计。因此,根据所得的RR波的幅值情况,可得到本文待测材料的缺陷分布深度范围为400 μm以内。

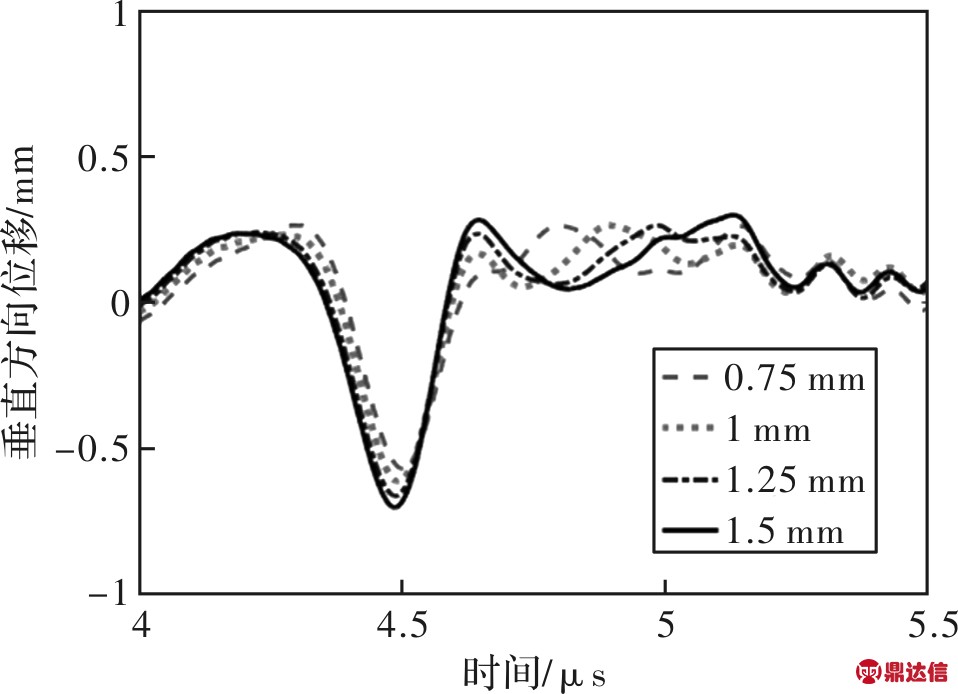

当材料缺陷深度超过600 μm时,依据RR波的幅值判断材料缺陷的分布深度则变得较为困难,此时可借助RS波获取缺陷的深度信息。不同深度缺陷对应的RS波的到达时间如图9所示。可以看出,随着材料缺陷分布深度的增加,RS波的到达时间逐步向后推移并呈现正弦上升的趋势。因此,RS波中也包含了缺陷深度的信息。

图9 RS波到达时间

Fig.9 Arrival time of RS wave

3.2 材料缺陷分布宽度产生的影响

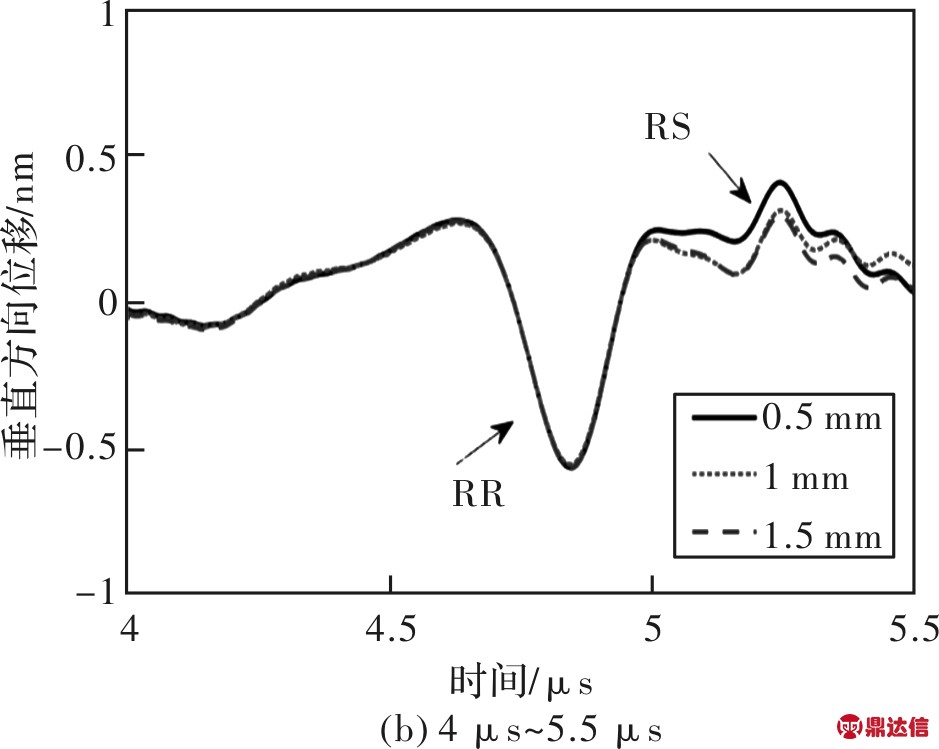

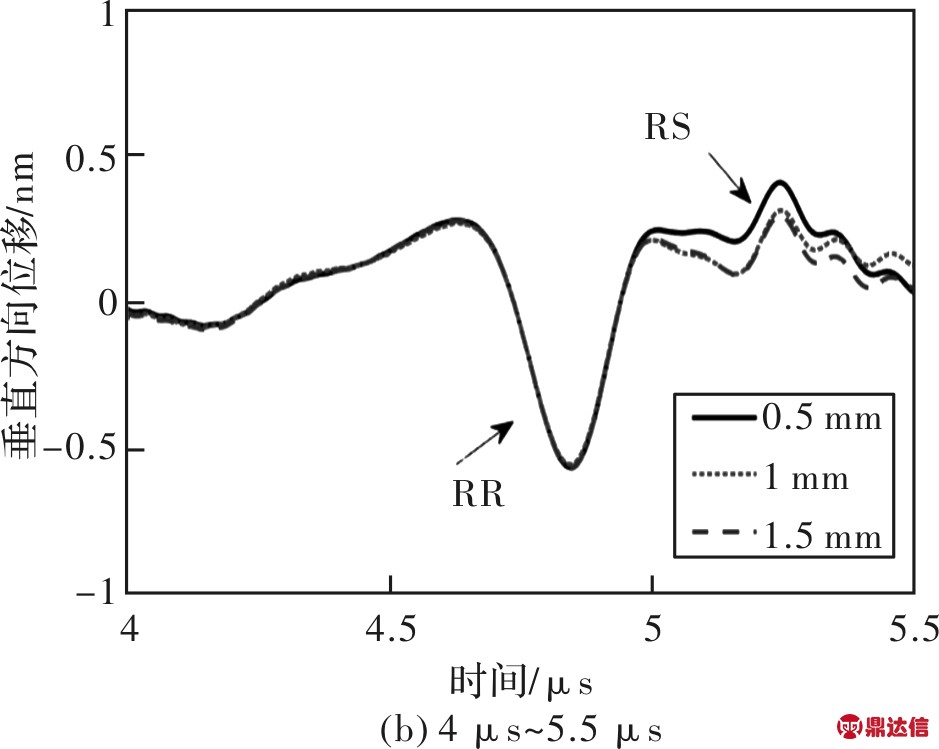

为了得到缺陷分布宽度对反射瑞利波幅值与到达时间的影响规律,仍采用如图5所示的矩形缺陷模型进行分析,材料缺陷左边界与圆心的距离以及测量点的位置均不变,缺陷分布深度d1设为1 mm,缺陷的分布宽度d2分别设为0.5 mm、1 mm和1.5 mm。z方向上,不同宽度的缺陷对应的应力位移情况如图10所示。

从图10中可以看出,缺陷分布宽度为0.5 mm、1 mm和1.5 mm时,测量点处所得的z方向的位移变换曲线基本一致,因此,声表面波的传播主要在缺陷的左侧发生反射,与材料缺陷的分布宽度无关。

图10 测量点处,不同分布宽度的缺陷沿z方向的应力位移情况

Fig.10 Stress displacements of defects with different widths in z-direction at measurement points

4 结论

基于有限元分析方法,模拟了激光激发的表面波与材料表面缺陷的相互作用过程,得到了材料表面相应节点的时域波形图,并准确识别出纵波、表面横波和双极性瑞利波。通过改变材料表面缺陷的分布深度与宽度,研究了反射波形态的变化情况。数值实验表明, 反射RR波和RS波均包含着缺陷分布深度的相关信息,通过反射RR波的到达时间可以计算出缺陷分布的具体位置,通过RR波的幅值变化判断表面缺陷的深度。当缺陷分布深度在一个波长量级的范围内,缺陷分布深度与反射RR波呈正弦规律变化;当缺陷分布深度大于一个波长量级时,反射瑞利波的幅值增长趋缓并逐渐趋于平稳,此时可以通过RS波的延迟到达时间来判断缺陷的深度。其次,缺陷分布宽度的改变对于反射波的影响作用有限,且声表面波主要与材料缺陷的左侧发生相互作用。