摘要:电磁超声表面波被广泛用来检测表面或近表面缺陷。双向表面波电磁超声换能器(Electromagnetic Acoustic Transducer, EMAT)会在两侧同时产生能量较低且均衡的超声波,而微小缺陷(缺陷深度远小于表面波波长)的反射信号非常微弱,易被噪声淹没,根据回波信号,难以识别和定位缺陷。为此基于惠更斯叠加原理设计了单向表面波EMAT,对其声场进行了有限元分析;研究了增强侧表面波遇到不同缺陷的响应特性,得出缺陷深度、角度与反射波幅值的关系;并对含不同微小缺陷的铝板进行了实验研究。仿真和实验结果表明,所提方法提高了表面波检测微小缺陷的灵敏度,并实现了缺陷位置及深度的量化。

关键词:单向表面波;有限元法;缺陷响应特征; 电磁超声换能器

0 引言

铝合金是工业中应用最广泛的一类有色金属结构材料,已大量应用在航空、航天、汽车、船舶工业中。当该结构材料出现缺陷(裂纹、磨损),若未及时发现并采取相应措施,这些损伤将会在构件后期服役过程中继续扩张,造成灾难性后果。

电磁超声换能器(Electromagnetic Acoustic Transducer, EMAT)是一种非接触式换能器,其以电磁耦合的方式在导体中激发和接收超声波,可以方便地激发各种类型的超声波,且结构简单, 能够实现缺陷的在线检测[1-4]。其中,体波可以很好地检测试件内部缺陷,但对表面及近表面缺陷存在检测盲区[5-6];而表面波在传播时其能量主要集中在试件表面下一个波长的深度,适用于厚板的表面开口缺陷检测[7-10]。

双向EMAT产生的超声波沿换能器两侧传播,且能量较低。当缺陷深度远小于表面波波长时,其缺陷反射信号幅值过小,易被噪声淹没,进而给检测带来困难,为此,本文基于惠更斯叠加原理设计了单向表面波EMAT。

国内外学者对双向EMAT的设计和优化做了大量的研究工作,但是对激发单向超声波的EMAT研究相对较少,多限于压电超声换能器。但压电超声换能器是一种接触式超声换能器,其在使用过程中需要在换能器和待测试件间加入耦合剂,对表面光洁度的要求较高。文献[11]和[12]设计了一种用周向兰姆波检测化学管道腐蚀的干耦合压电换能器系统,实现了单向辐射的轴对称模式的导波,并且表明频率约为70 kHz的轴对称模式导波可用于长距离管道的检测;文献[13]提出了一种基于时间延迟的周期性线性阵列模型,用于平板的兰姆波产生和接收。在阵列设计中应用干涉原理,实现了单边导波的激发和接收;文献[14]基于时延周期环形阵列,通过对环形阵列的时延曲线和电连接方案的合理配置,实现管道无损检测的空心柱体的轴对称模式单向周向导波的激励,并分析了压电单元的数目、间距和宽度等对导波激发效率的影响;文献[15]设计了磁致伸缩导波换能器,通过反相叠加产生了单一方向的纵波,但是信号削弱效果并不明显,削弱侧仍然有较大的回波;文献[16]和[17]提出了一种能够单向线聚焦的线圈,通过对曲折线圈的间距设计,使体波在一侧得到增强,另一侧得到削弱,同时实现增强侧体波在一点的聚焦,提升了体波检测缺陷的灵敏度。

本文采用有限元软件COMSOL Multiphysics对用于铝板表面检测的单向表面波EMAT的发射-接收过程进行多物理场有限元建模和仿真分析,得到了其声场的主要特征;仿真分析了不同微小缺陷的回波响应特性,并研究了缺陷深度、角度与反射系数的关系。最后,通过搭建的实验系统对设计的电磁超声单向表面波换能器进行了实验验证。

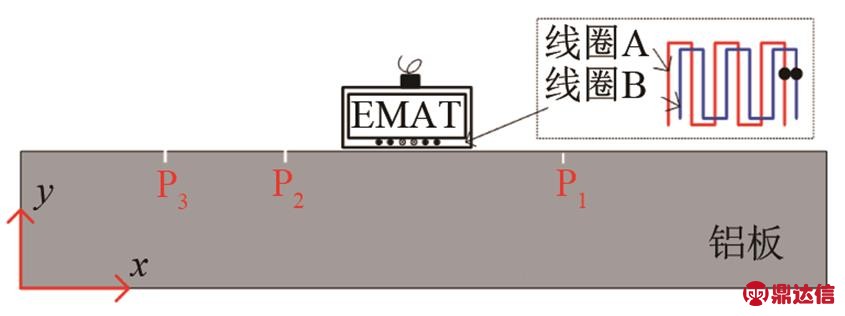

1 单向表面波EMAT有限元模型

采用垂直磁场在铝板中激发单向表面波,铝板宽、高分别为200 mm、40 mm;换能器结构为双曲折线圈+矩形磁铁,激发频率为 1 MHz;永磁铁宽、高为20 mm、15 mm,与铝板距离为0.5 mm;导线宽、高为0.20 mm、0.05 mm,线圈中心坐标为(0,0),提离距离为0.1 mm;表面波长λ=2.98 mm,相邻曲折线圈间距d=λ/4。单向表面波EMAT模型如图1所示。

图1 单向表面波收发一体的电磁超声换能器示意图

Fig.1 Schematic diagram of the electromagnetic acoustic transceiver of unidirectional surface wave

当两个或者两个以上的声源在同一试件内传播时,试件内的超声波幅值满足惠更斯叠加原理。曲折线圈EMAT中的每一根导线相当于一个点声源。当两列频率相同、振动方向相同的波,在相遇点的相位差恒定时,合成波场中会出现某些点的振动一直加强,某些点的振动一直减弱(或完全消失)。

单向表面波的激发原理如图2所示。在线圈A、B中通入周波数、幅值相同,相位相差90°的高频脉冲电流。在t=nT时刻(T为表面波的周期),线圈B正下方的质点开始产生超声波;在t=nT+T/4时刻,线圈A正下方的质点开始产生超声波,此时线圈B所产生的超声波已经沿传播方向传播了λ/4。在线圈中心左侧,线圈A、B激励产生的超声波相位相同,合位移为线圈A或B单独产生超声波位移的2倍,即线圈中心左侧为增强侧;在线圈中心右侧,两线圈激励产生的超声波位移相位相反,超声波相互抵消,合位移为0,即线圈中心右侧为削弱侧。但实际由于静态偏置磁场在换能区域内分布不均匀,导致两个线圈激发的表面波幅值不完全相同,并且不能保证超声波的相位完全同相叠加或反相抵消。

图2 单向传播表面波的激发原理

Fig.2 The excitation principle of unidirectional surface wave

通过上述分析可知,当线圈A中的电流相位滞后线圈B中的电流相位时,超声波能量将主要沿线圈中心的左侧传播;反之,超声波能量将主要沿线圈中心的右侧传播。因此,可以通过控制两个线圈电流的相位来控制声波主能量的传播方向,进而利用增强侧的高幅值声波检测微小缺陷。

2 声场仿真分析

采用直角坐标系建立双向表面波EMAT有限元模型,换能器结构为单曲折线圈+矩形磁铁,线圈间距为λ/2;其他相关参数和图1所示单向表面波EMAT一致。图3为14 μs时刻,双向表面波EMAT和单向表面波EMAT在完好试件激发的超声波声束的面内位移u分布图。从图中可以看出,双向表面波EMAT产生沿换能器两侧传播的能量较低的超声波;而单向表面波EMAT只在单侧激发出明显的超声波,且能量较强。

图3 14 μs时刻双向EMAT和单向EMAT激发声波的位移分布

Fig.3 Surface wave displacement distributions of the bidirec- tional EMAT and the unidirectional EMAT at 14 μs

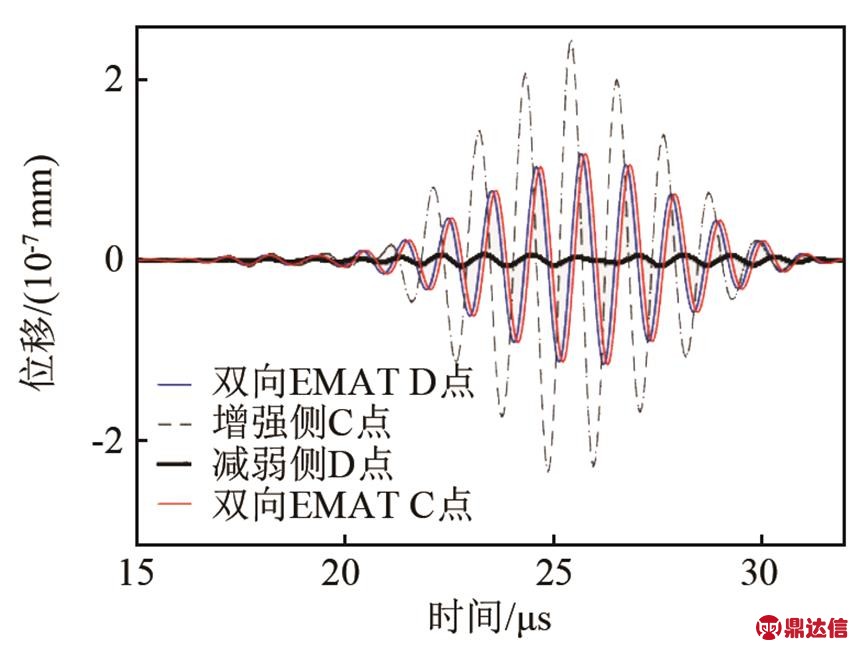

图4表示当铝板无缺陷,单向表面波EMAT产生的声波能量主要沿线圈中心右侧传播时,接收点C(60, -0.2)和D(-60, -0.2)以及双向表面波EMAT激发声波在C、D点的面内位移。从图4中可以看出,双向表面波EMAT产生沿换能器两侧传播位移幅值相当的超声波;单向表面波EMAT增强侧超声波位移幅值接近双向表面波EMAT激发声波的两倍,而相对于增强侧,削弱侧声波位移幅值非常微小,近似为0。

图4 双向EMAT和单向EMAT的C、D点的面内位移

Fig.4 In-plane displacements of the bidirectional EMAT and the unidirectional EMAT at C and D points

3 缺陷检测特性分析

3.1 裂纹缺陷的定位分析

铝板常见缺陷有裂纹和腐蚀,仿真分析中采用矩形槽等效实际铝板缺陷。如图1所示,缺陷设定在位于线圈中心右侧30 mm的 ,位于线圈中心左侧30 mm和60 mm的

,位于线圈中心左侧30 mm和60 mm的 、

、 处,裂纹宽度为0.2 mm,深度为0.3 mm。以这三个缺陷为研究对象,通过改变线圈相位使声波能量分别在线圈中心左右两侧增强,通过分析增强侧回波信号,进而实现缺陷的识别、定位。

处,裂纹宽度为0.2 mm,深度为0.3 mm。以这三个缺陷为研究对象,通过改变线圈相位使声波能量分别在线圈中心左右两侧增强,通过分析增强侧回波信号,进而实现缺陷的识别、定位。

当两缺陷位于线圈中心两侧时,以 、

、 为例,EMAT的接收信号如图5所示。从图5(a)可以看出,当声波能量主要沿线圈中心右侧传播时,在右端面回波前出现一个波包,即为缺陷

为例,EMAT的接收信号如图5所示。从图5(a)可以看出,当声波能量主要沿线圈中心右侧传播时,在右端面回波前出现一个波包,即为缺陷 的反射回波,根据缺陷

的反射回波,根据缺陷 右端面回波的时间差为46.12 μs,可得此时表面波在试件中的传播速度为3 036 m·s-1,与理论波速(2 980 m·s-1)之间的相对误差为1.88%;改变线圈相位使超声波能量主要沿线圈中心左侧传播,EMAT的接收信号如5(b)所示,根据

右端面回波的时间差为46.12 μs,可得此时表面波在试件中的传播速度为3 036 m·s-1,与理论波速(2 980 m·s-1)之间的相对误差为1.88%;改变线圈相位使超声波能量主要沿线圈中心左侧传播,EMAT的接收信号如5(b)所示,根据 回波和左端面回波的时间差为26.76 μs,可得缺陷

回波和左端面回波的时间差为26.76 μs,可得缺陷 位于线圈中心左侧59.38 mm。

位于线圈中心左侧59.38 mm。

图5 缺陷P1、P3的回波信号

Fig.5 The echo signals from the defects P1 and P3

当两缺陷位于线圈中心同一侧时,以缺陷 、

、 为例,EMAT接收信号如图6所示。从图6可以看出,当线圈中心左侧为增强侧时,接收信号除左端面回波外,还包含两个波包,可知在线圈中心左侧存在两个缺陷,根据两个缺陷与左端面的回波时间差分别为26.68 μs、46.29 μs,可定位两缺陷分别位于线圈中心左侧59.50 mm、29.73 mm处,误差均在允许范围;根据EMAT右侧为增强侧时的接收回波,可知在线圈中心右侧不含缺陷,与实际情况一致。

为例,EMAT接收信号如图6所示。从图6可以看出,当线圈中心左侧为增强侧时,接收信号除左端面回波外,还包含两个波包,可知在线圈中心左侧存在两个缺陷,根据两个缺陷与左端面的回波时间差分别为26.68 μs、46.29 μs,可定位两缺陷分别位于线圈中心左侧59.50 mm、29.73 mm处,误差均在允许范围;根据EMAT右侧为增强侧时的接收回波,可知在线圈中心右侧不含缺陷,与实际情况一致。

图6 缺陷P2、P3的回波信号

Fig.6 The echo signals from the defects P2and P3

3.2 裂纹缺陷的量化分析

超声无损检测中不仅需要定位缺陷,定量判断缺陷尺寸也至关重要。由于缺陷越深,反射信号的能量越强,所以可以根据增强侧缺陷的反射波能量对缺陷进行定量分析。

为消除每次实验入射信号及检测位置不同的影响,定义反射系数R:

(1)

(1)

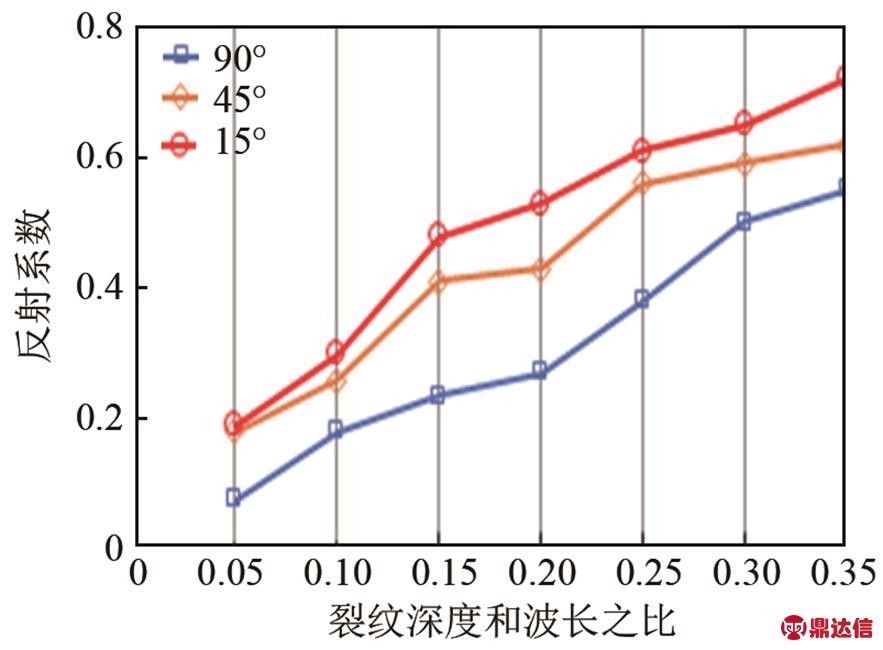

图7为单向表面波一发一收EMAT,相关参数与图1中所示的EMAT一致。当线圈中心左侧为增强侧,裂纹缺陷(宽度固定为0.2 mm)位于 点,分析裂纹角度θ(θ为裂纹缺陷和x轴正半轴的夹角)为15°、40°和90°时,反射系数随裂纹深度h的变化情况,结果如图8所示。仿真结果表明,在不同裂纹角度时反射系数随h的变化趋势基本一致,呈现单调递增的趋势,但是幅值不同;由于反射系数随裂纹深度单调变化,适于裂纹深度的定量计算,但同时不可忽略缺陷角度的影响。

点,分析裂纹角度θ(θ为裂纹缺陷和x轴正半轴的夹角)为15°、40°和90°时,反射系数随裂纹深度h的变化情况,结果如图8所示。仿真结果表明,在不同裂纹角度时反射系数随h的变化趋势基本一致,呈现单调递增的趋势,但是幅值不同;由于反射系数随裂纹深度单调变化,适于裂纹深度的定量计算,但同时不可忽略缺陷角度的影响。

图7 单向表面波收发分开的电磁超声换能器组示意图

Fig.7 Schematic diagram of the EMAT set for transmitting and receiving unidirectional surface wave separately

图8 反射系数随裂纹深度变化曲线

Fig.8 The curves of reflection coefficient versus flaw depth

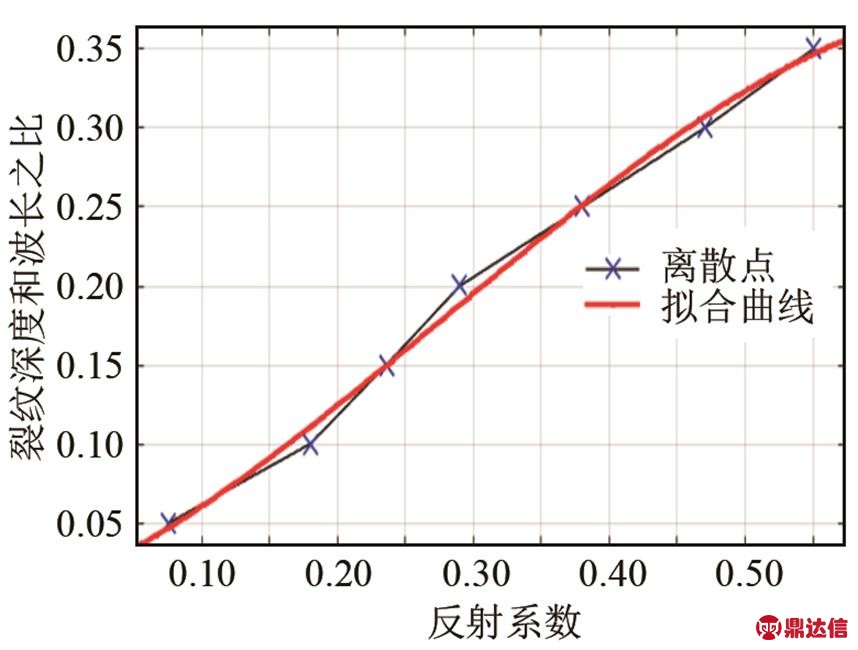

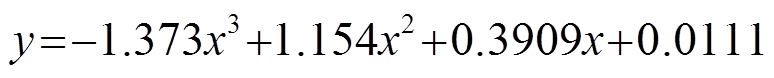

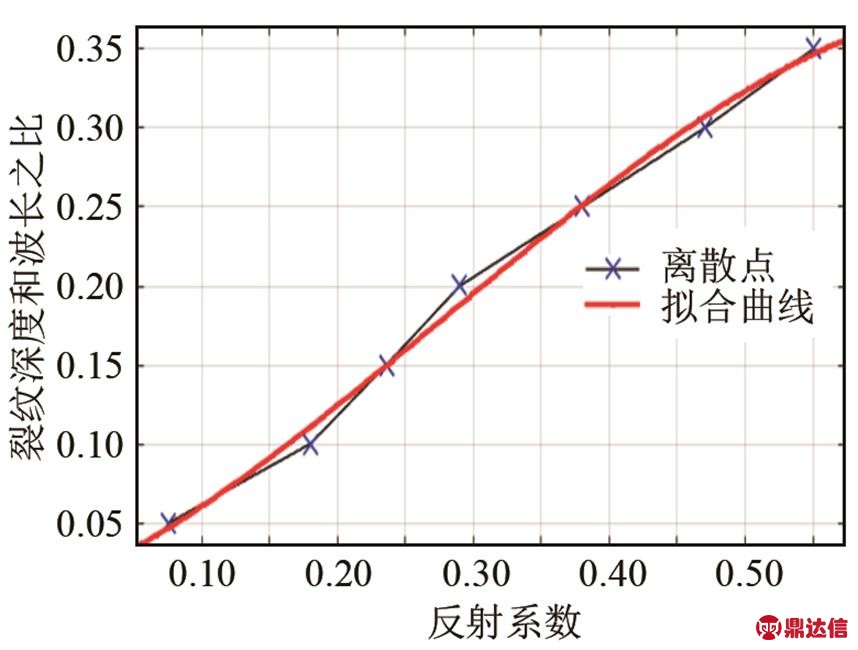

取裂纹角度为90°时的反射系数离散点进行曲线拟合。反射系数x为自变量,裂纹深度与波长之比y 为变量,拟合结果如图9所示,其中拟合曲线表达式为

(2)

(2)

从图9可以看出,离散点的曲线拟合结果能够很好地表达裂纹深度与反射系数之间的函数关系。因此,可以将其作为裂纹深度量化的一个依据。

图9 θ为90°时裂纹深度与反射系数拟合曲线

Fig.9 The fitting curves of flaw depth versus reflection coefficient at θ= 90°

4 实验结果及分析

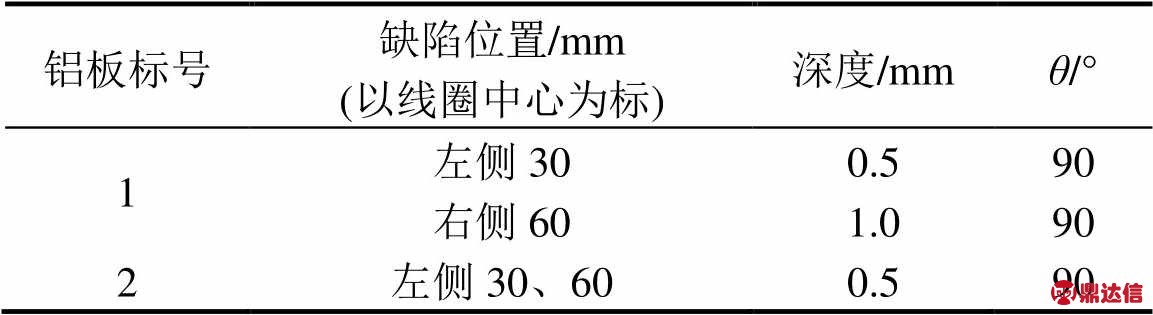

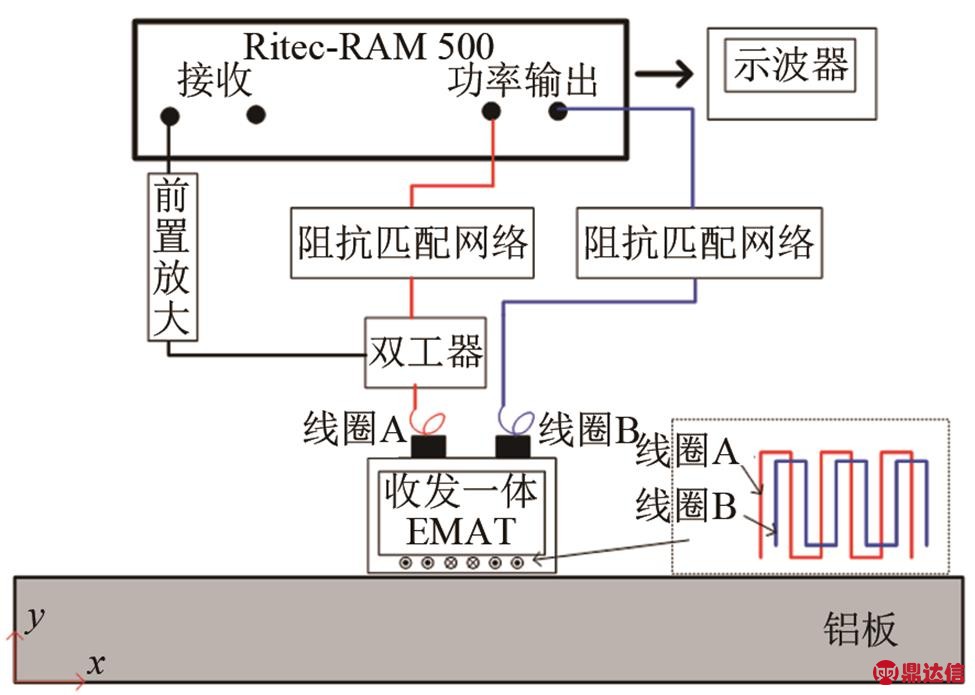

选用电磁超声单向表面波对含不同缺陷的铝板进行实验研究。实验采用图1所示的单向表面波EMAT,其中铝板的宽×长×高为200 mm×60 mm× 40 mm;在x-y平面,试件裂纹缺陷信息如表1所示,其中,裂纹宽度为0.2 mm;θ为裂纹缺陷和x轴正半轴的夹角,且作为已知量。实验系统如图10所示,该系统由Ritec RAM-5000的延时功能产生相位差为90°的高频脉冲信号,由其两个输出通道输出,经相应阻抗匹配后,分别施加在线圈A、B上,示波器采集经滤波放大后的感应电压信号。

表1 含不同缺陷的铝板

Table 1 The aluminium plate with different defects

图10 单向表面波检测的实验布设

Fig.10 Experimental layout of unidirectional surface wave testing

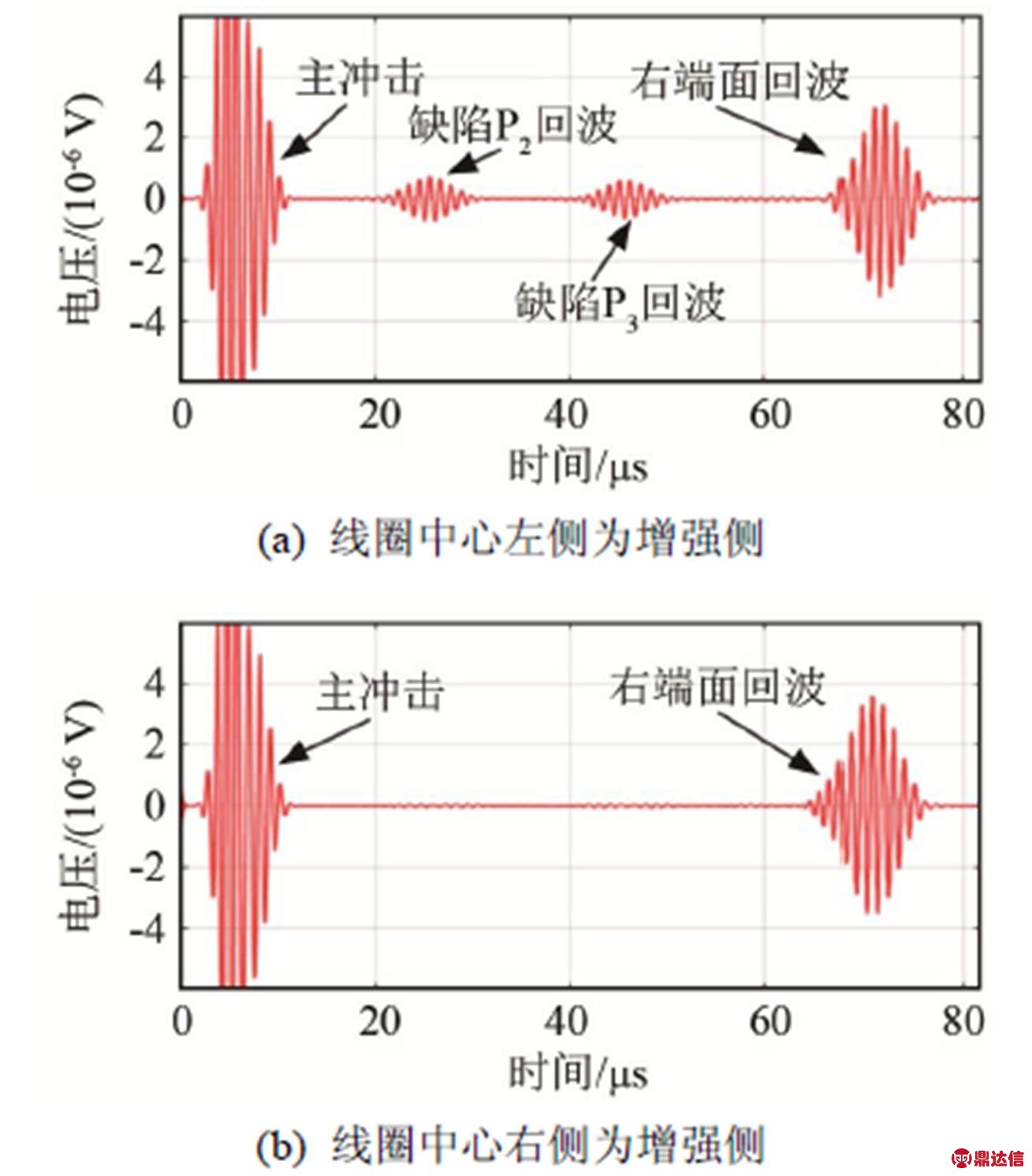

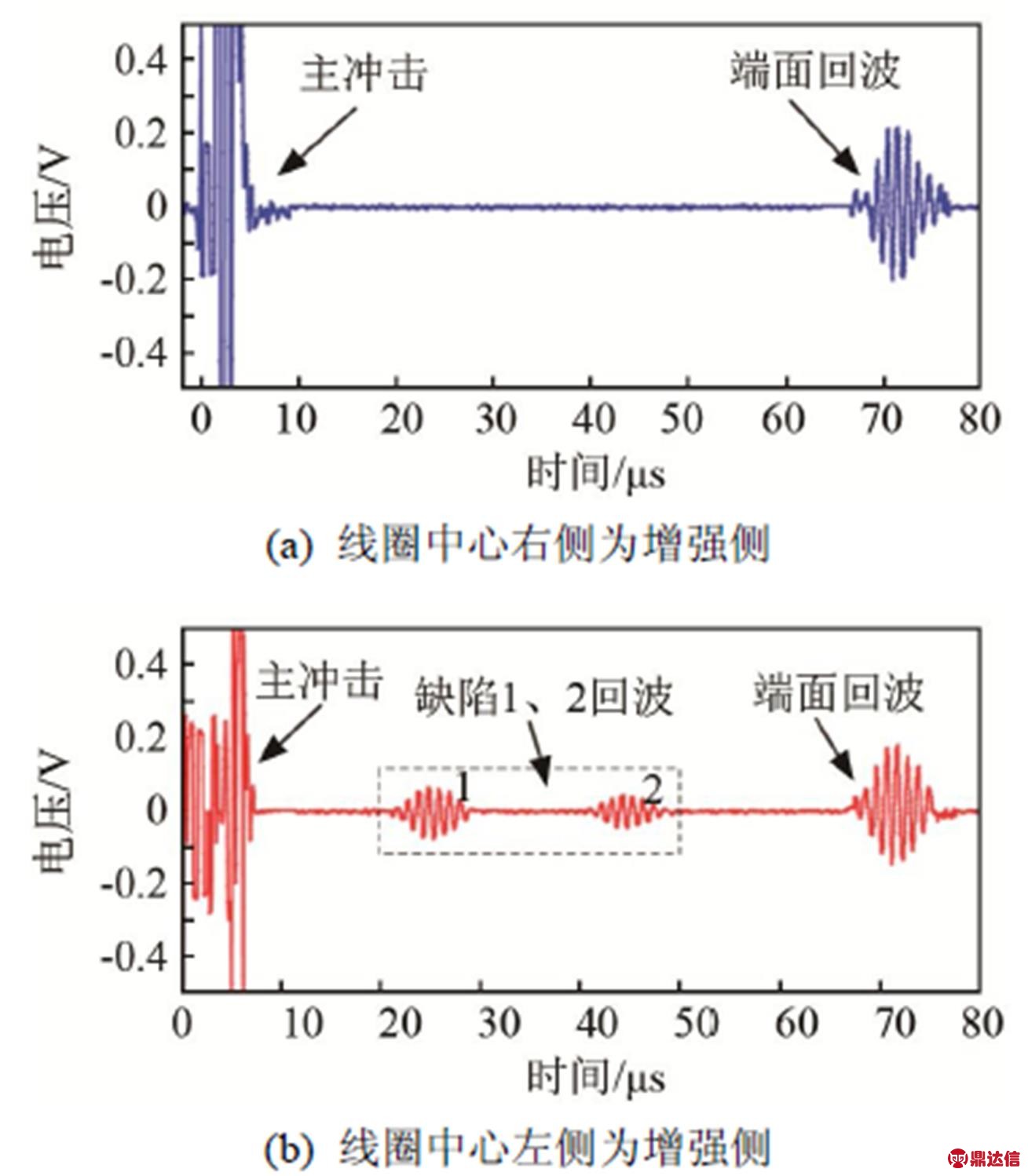

对线圈相位进行设置,使EMAT激发的大部分超声波能量分别沿线圈中心左、右侧传播,图11、12分别为1、2号铝板的检测回波信号。

从图11(a)可以看出线圈中心右侧存在一缺陷,根据缺陷与右端面回波的时间差为25.78 μs,计算得到实验中表面波在铝板中的传播速度为3 103 m·s-1,与理论波速相对误差为4.13%。

图11 1号铝板的缺陷回波信号

Fig.11 The defect echo signal of No.1- aluminum plate

对比图11(a)、11(b)可知,由于裂纹深度的减小,其反射波幅值也有所降低,与理论一致。根据图11(b)中缺陷与左端面回波的时间差计算得缺陷距离线圈中心左侧28.27 mm,与实际缺陷位置相对误差为5.77%。

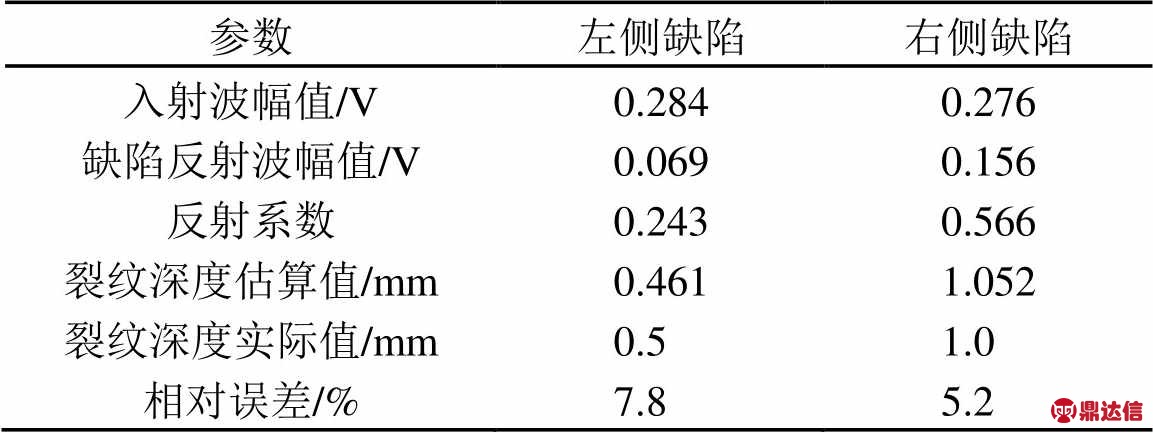

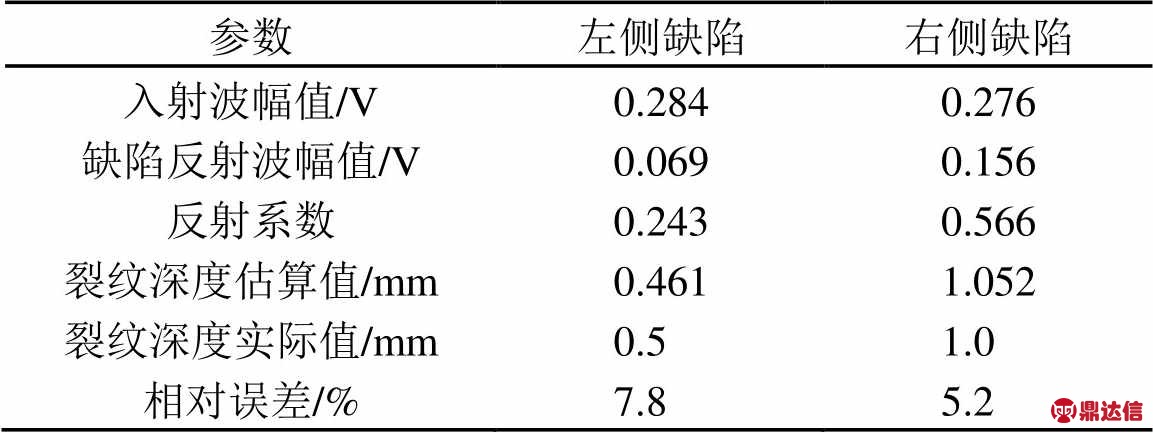

在估算所得缺陷位置的基础上,依据图7所示单向表面波一发一收EMAT对实验系统进行重新连接,进而根据接收信号对左右两侧裂纹深度进行了量化,其结果见表2。其中相对误差所指为实验所测缺陷深度相对实际缺陷深度的误差。

表2 左、右侧缺陷深度分析结果

Table 2 The analysis results of the crack depths on the left and right sides

图12为2号铝板的检测回波信号。从图12可以看出,当线圈中心右侧为增强侧时,EMAT只接收到右端面回波,说明线圈中心右侧不存在缺陷;当线圈中心左侧为增强侧时,根据回波信号可知在线圈中心左侧存在两个缺陷,与实际情况一致。根据图12对两个缺陷进行了定位,结果见表3。

图12 2号铝板的缺陷回波信号

Fig.12 The defect echo signal of No.2- aluminum plate

实验结果表明,单向表面波可以很好地对铝板微小缺陷进行识别、定位;通过反射系数与裂纹深度的关系可以比较准确地对裂纹深度进行量化;但是由于测量结果的读取误差以及板材实际参数和仿真分析值的差别,使裂纹缺陷的定位以及深度量化存在一定的误差。

表3 缺陷1、2的定位分析结果

Table 3 The analysis results of the locations of the defects 1 and 2

5 结论

本文对铝板单向表面波电磁超声换能器进行了有限元分析,研究了单向表面波EMAT的声场特性;仿真分析了不同缺陷回波的响应特征以及缺陷深度、角度与反射系数的关系;最后采用电磁超声单向表面波检测系统对含不同微小缺陷的铝板进行了实验研究。仿真和实验结果表明,单向表面波可以很好地对铝板微小缺陷进行识别定位;通过反射系数与裂纹深度的关系可以比较准确地对裂纹深度进行量化,为微小缺陷的定量检测提供了依据。