摘要 文中针对空气耦合超声换能器及其在表面缺陷检测中的应用开展了研究。选用1-3型压电复合材料及双匹配层结构来实现超声换能器压电材料与空气之间声阻抗的逐渐过渡,提高压电材料/空气界面的声能量透射率进而提高空气耦合超声换能器的灵敏度。在此基础上研发制作了440 kHz多基元聚焦空气耦合超声换能器,并对其性能进行了测试。其焦距、焦宽及焦深分别为41.44 mm、1.14 mm和20.30 mm,灵敏度和带宽分别为−50 dB和20.2%。测试结果表明该空气耦合超声换能器具有优良的性能,利用该超声换能器可以有效检测材料表面缺陷。

关键词 空气耦合,多基元聚焦,双匹配层,表面缺陷检测

0 引言

超声无损检测技术是指在不损坏待测物体的前提下,利用超声技术实现对待测物体的表面及内部结构异常或者缺陷进行检测和评估的一类检测手段,此技术已经广泛应用到各个工业领域中[1−2]。在传统的接触式超声无损检测应用中,在超声换能器与待测物体之间需要添加耦合剂(通常为水或者硅油等材料)以使超声波能够传入待测物体。而对于某些特殊的场合,耦合剂的使用会对待测物体造成污染或者损坏,如对药品、食品、复合材料、多孔材料的检测等[3−4]。因此,亟需寻找新的解决方案来实现对此类材料的无损检测和评估。目前,主流的非接触式超声无损检测技术主要有电磁超声无损检测技术[5]、激光超声无损检测技术[6]和空气耦合超声无损检测技术[7−8]。其中电磁超声无损检测技术只能应用于对金属材料的检测,并且电磁超声换能器的转换效率比较低。激光超声无损检测技术的应用比较灵活,但是高能量的激光束可能会对材料表面造成伤害,并且设备昂贵[9]。

空气耦合超声无损检测技术是一种以空气为传输媒质的新型超声无损检测技术,避免了接触式超声无损检测技术中耦合剂对待测物体带来的污染和破坏,具有完全无接触、无侵入和无损害的优势[10]。同时由于空气中的声速远小于不锈钢、铝等金属或者水等其他材料中的声速,因此在相同的工作频率下,超声波在空气中具有更短的波长,这使得应用空气耦合超声无损检测技术进行材料表面缺陷检测时具有更高的精度。空气耦合超声无损检测技术在应用中最大的限制因素是由于空气耦合超声换能器压电材料与空气之间声阻抗的巨大差异而导致的超声换能器灵敏度比较低这一问题[11]。以锆钛酸铅压电陶瓷为例,其声阻抗约为30 MRayl,而空气的声阻抗大约是425 Rayl,两者相差约70000倍。这会导致由压电陶瓷激发出的超声波只有极小部分可以透过压电陶瓷/空气界面从而辐射进入到空气中。同时,由于材料间声阻抗的巨大差异使得很难寻找到合适的匹配材料来按照传统的接触式超声换能器匹配层的优化方法采用一层匹配层来实现压电陶瓷材料与空气之间声阻抗的匹配。因此,在空气耦合超声换能器的优化设计中需要寻找低声阻抗的压电材料及使用多层匹配技术。

为了提高空气耦合超声换能器的灵敏度,本文选用1-3型压电复合材料及双匹配层结构来实现空气耦合超声换能器压电材料与空气之间声阻抗的匹配。同时,在此基础上制作了440 kHz多基元聚焦空气耦合超声换能器,并对其声场分布特性和性能进行了评估测试。利用制作的聚焦空气耦合超声换能器进行了材料表面缺陷检测,实验结果表明利用该多基元聚焦空气耦合超声换能器可以有效地检测材料表面缺陷。

1 多基元聚焦空气耦合超声换能器制备

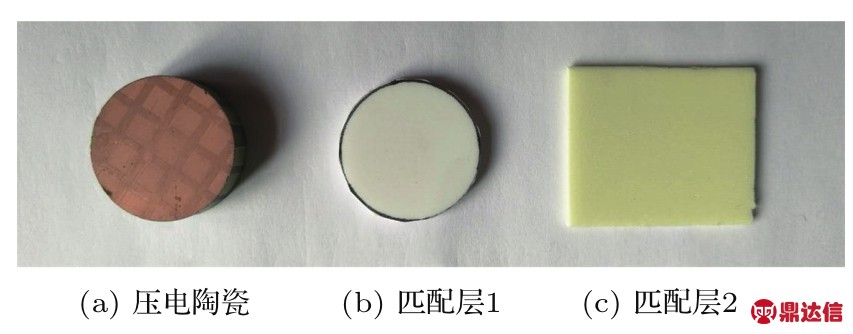

图1为本文选用的1-3型压电复合材料及匹配材料。其中1-3型压电复合材料的压电陶瓷体积分数为64%, 压电陶瓷柱尺寸为1.6 mm×1.6 mm×3.2 mm,如图1(a)所示;匹配层1材料是一种轻质、坚硬的高分子聚合物,这种材料是在实验室中利用环氧树脂和其他低密度固体材料(空心玻璃微珠)自行研制的,如图1(b)所示;匹配层2材料是采购的低密度多孔材料,如图1(c)所示。

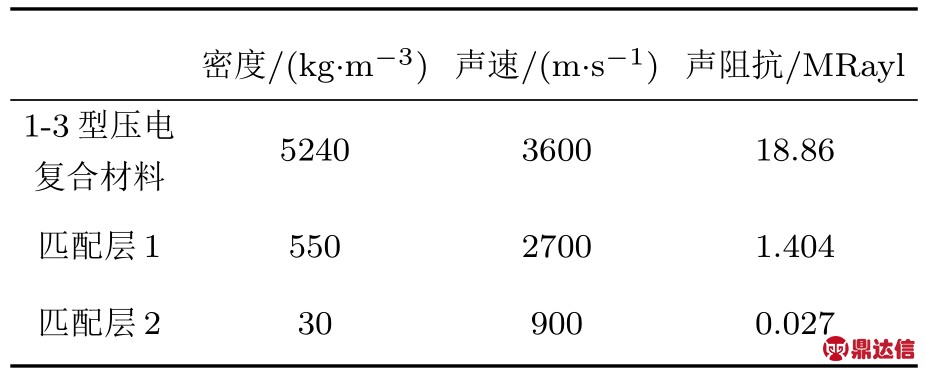

1-3型压电复合材料及匹配材料的物理参数如表1所示。

图1 1-3型压电复合材料及匹配材料样品

Fig.1 Samples of 1-3 type piezoelectric composite and matching layers

表1 1-3型压电复合材料及匹配材料的物理参数

Table 1 Physical parameters of 1-3 type piezoelectric composite and matching layers

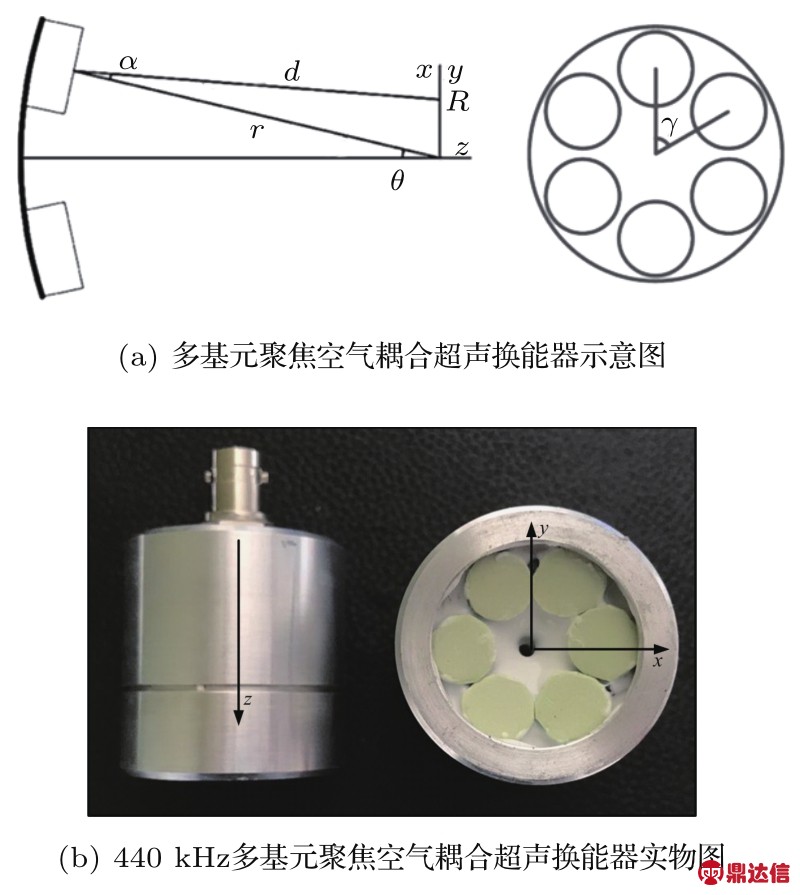

相比于平板型超声换能器,虽然聚焦型超声换能器加工工艺复杂,但是聚焦型超声换能器具有聚焦特性,在应用中可以提高检测精度[12]。图2为文中研发的440 kHz多基元聚焦空气耦合超声换能器实物图。圆形压电振子围绕球壳的中心均匀放置在凹面,每个圆形压电振子的轴线方向均指向球壳的中心点。其中,1-3型压电复合材料、匹配层1和匹配层2的厚度分别为3.20 mm、1.24 mm、0.50 mm;半径分别为4 mm、4 mm、4.5 mm。球壳的曲率半径为50 mm,球壳横截面半径为14 mm,压电振子基元数为6。与传统的采用球面压电陶瓷及球面匹配层的聚焦结构相比,该聚焦结构具有以下三点优势:首先,在相同的工作频率及球壳曲率半径时,多基元聚焦结构中的单个压电振子尺寸要小于上述两种聚焦结构中压电振子的尺寸,这将大大降低制备压电振子的工艺难度。其次,该球壳支撑结构易于加工制作,便于获得大的曲率半径及大的横截面直径。对于尺寸固定的单个压电振子,大的曲率半径及大的横截面直径使得压电振子上各点激发出的超声波在到达聚焦位置时,具有比较小的相位差,这有利于获得较好的聚焦效果。最后,由于单个压电振子尺寸比较小,因此所需要的匹配材料尺寸也较小,并且易于粘接,粘接层可以做到很薄,有助于提高超声换能器的一致性和成品率。

图2 多基元聚焦空气耦合超声换能器

Fig.2 The multi-element focused air-coupled ultrasonic transducer

2 多基元聚焦空气耦合超声换能器性能理论分析

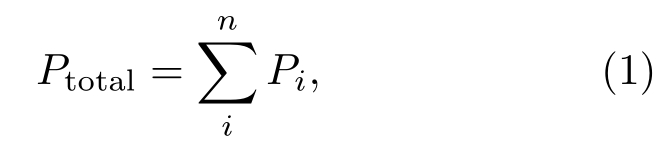

根据超声波的叠加原理,声场空间中任意一点的声压可以视为每个压电振子激发的超声波在该点处产生的声压的叠加。因此,对于图2(a)中的多基元聚焦空气耦合超声换能器,各个压电振子在空间任意一点R处产生的总声压Ptotal可以表示为

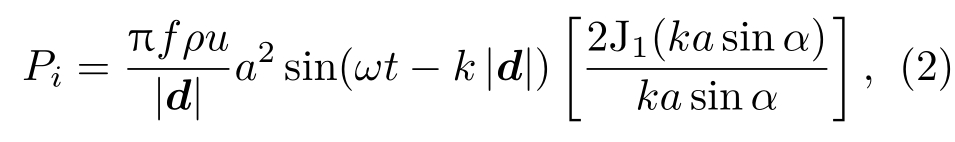

其中,Pi为单个压电振子在空间中任意一点R处产生的声压,n为多基元聚焦空气耦合超声换能器中压电振子的个数。单个压电振子在空间中任意一点R处产生的声压Pi可以利用圆形活塞辐射公式计算获得[13],表示为

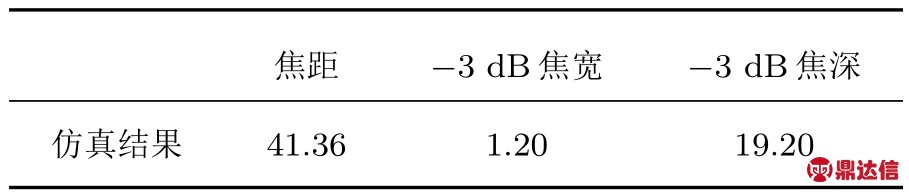

其中,f为超声换能器工作频率,a为单个压电振子半径,ρ为空气的密度,u为压电振子表面振速幅值,k为波矢,J1为一阶贝塞尔函数,|d|为压电振子表面任意一点与R处的距离,α为压电振子表面任意一点与R点的连线与该压电振子法线方向之间的夹角。利用公式(1)和公式(2)可以计算获得多基元超声换能器的声场分布从而获得聚焦特性参数,如表2所示。

表2 聚焦特性数值计算结果

Table 2 Numerical results of focusing characteristics(单位:mm)

3 多基元聚焦空气耦合超声换能器测试

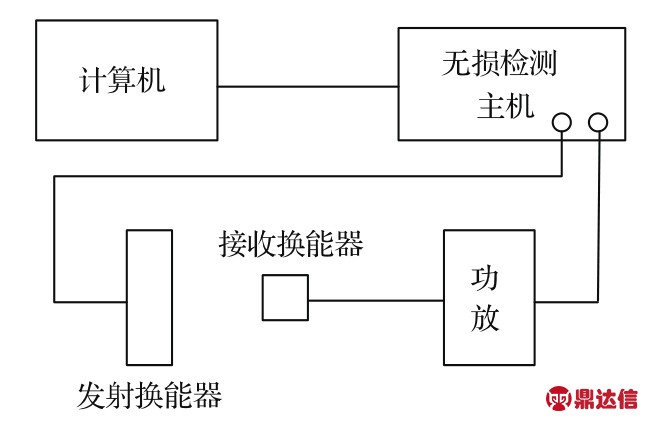

文中利用苏州博昇科技有限公司自行研发的迷你型空气耦合超声检测设备(型号:PR-ACUT-100)对制作的440 kHz多基元聚焦空气耦合超声换能器的声场分布特性进行了测试。其中,接收超声换能器由多基元聚焦空气耦合超声换能器中单个压电振子制作而成。为了避免或者减小积分效应,降低测量误差,提高测量的精确度,通常要求超声换能器的接收孔径小于待测超声换能器工作频率相对应的一个波长(对于工作频率为440 kHz的多基元聚焦空气耦合超声换能器,其在空气中的波长约为0.8 mm)。但是小的孔径不容易加工制作,并且太小的接收孔径会导致在测量空气耦合超声换能器声场分布特性过程中,接收信号容易受到测试环境因素影响,使整体信噪比降低。对于较大发射孔径的空气耦合超声换能器声场分布特性测试而言,选取1∼2 mm的接收孔径可以获得较高的信噪比,其积分效应可以接受,满足声场分布特性的测量要求[14]。因此,本文采用1 mm的接收孔径。声场分布特性实验装置如图3所示。

图3 声场分布特性实验示意图

Fig.3 Schematic diagram of spatial distribution of acoustic field

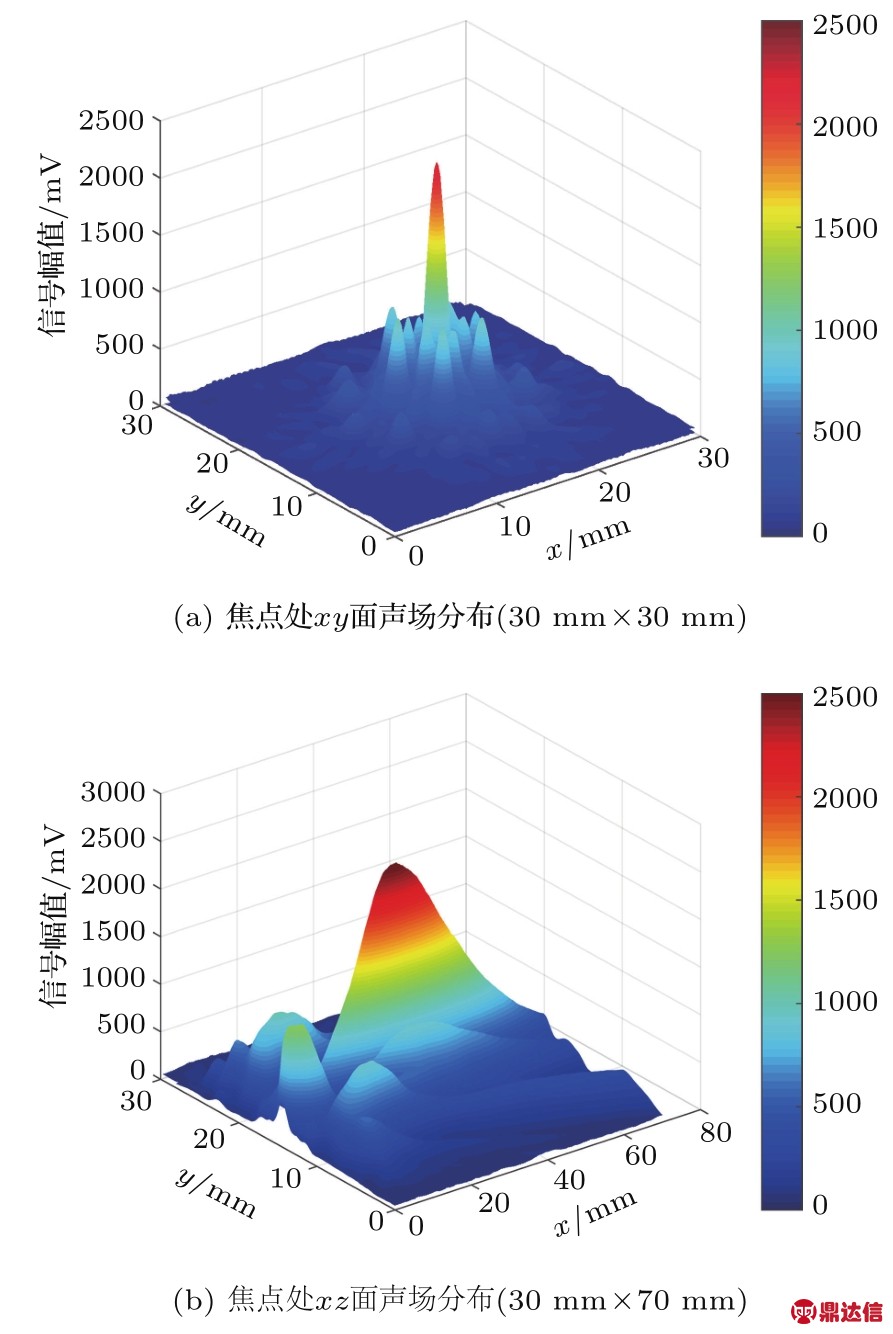

测试过程中,发射信号为200 V的方波,前置放大器增益为40 dB,激励脉冲周期数为2,扫描步进间距为0.1 mm,扫描速度为60 mm/s,声信号的采样频率为5 MHz。测试结果如图4所示。

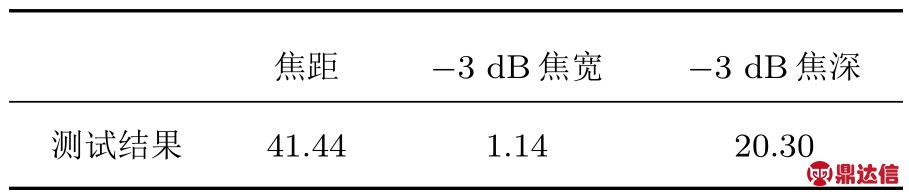

从图4(a)中可以看到一个清晰的焦斑,并且在偏离焦斑位置后声压迅速下降。焦斑附近的旁瓣是由六个压电振子形成的。图4(b)中,各压电振子激发出的超声波沿着各自的法线方向传播,在多基元聚焦空气耦合超声换能器的焦点位置附近开始汇聚,形成了明显的焦斑,在焦点处声压达到最大值,并在一定范围内保持超声波的汇聚状态;伴随着超声波继续向前传播,超声波开始扩散,声压逐渐降低,焦斑逐渐消失。提取的有关聚焦参数见表3。对比表2和表3,多基元聚焦空气耦合超声换能器焦距、焦宽及焦深的测试结果与仿真结果非常接近,这表明测试结果非常符合理论预期和数值仿真结果。

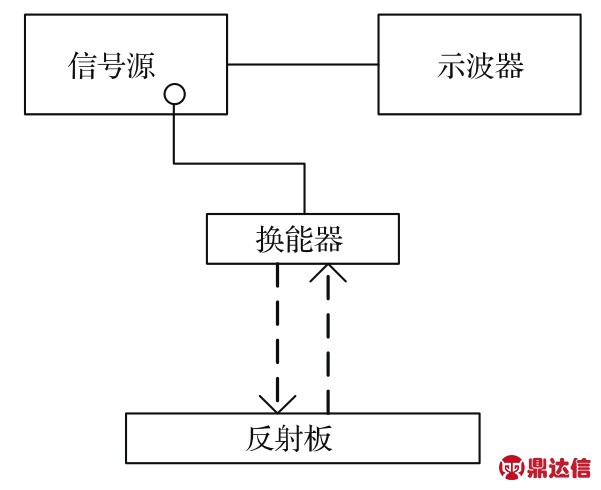

文中对440 kHz多基元聚焦空气耦合超声换能器的灵敏度及带宽也进行了测试评估。所用信号源为RIGOL DG1022Z,示波器为Tek TDS3012C,实验装置示意图如图5所示。

图4 多基元聚焦空气耦合超声换能器声场分布特性测试结果

Fig.4 Experimentally measured spatial distribution of acoustic field of the multi-element aircoupled focused air-coupled ultrasonic transducer

表3 多基元聚焦空气耦合超声换能器聚焦特性测试结果

Table 3 Focusing characteristics of the multi-element focused air-coupled ultrasonic transducer(单位:mm)

图5 性能评估实验示意图

Fig.5 Schematic diagram of performance evaluation

参照美国The Ultran Group公司空气耦合超声换能器测试条件。在测试过程中,由信号源激发与多基元空气耦合超声换能器相同频率的单个方波信号,在未使用功率放大器条件下测试反射信号,并利用示波器对反射信号进行FFT转换获取带宽。发射信号电压为8 Vpp。反射板为抛光的不锈钢板,厚度为15 mm。调节多基元聚焦空气耦合超声换能器发射面与反射板之间空气柱的长度等于聚焦空气耦合超声换能器的焦距。超声换能器的灵敏度Sret及带宽BW-6 dB表示为

其中:Vr为超声换能器接收到的脉冲回波信号电压峰峰值,Ve为施加到超声换能器的激励电压峰峰值;fH和fL分别对应为频域中,最高峰值下降6 dB所对应的高频点和低频点。

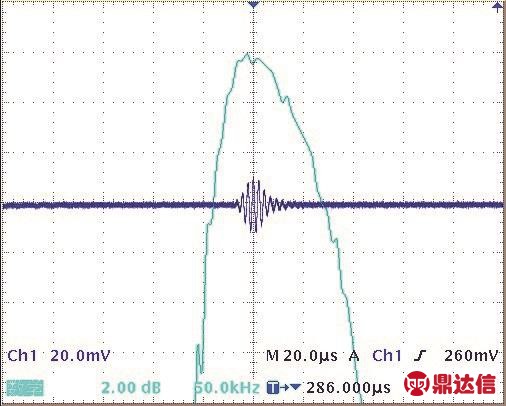

测试结果如图6所示,利用式(3)及式(4)可以计算其灵敏度Sret及带宽BW-6 dB分别为−50 dB和20.2%。

图6 多基元聚焦空气耦合超声换能器灵敏度及带宽测试结果

Fig.6 Sensitivity and bandwidth of the multielement focused air-coupled ultrasonic transducer

4 表面缺陷检测

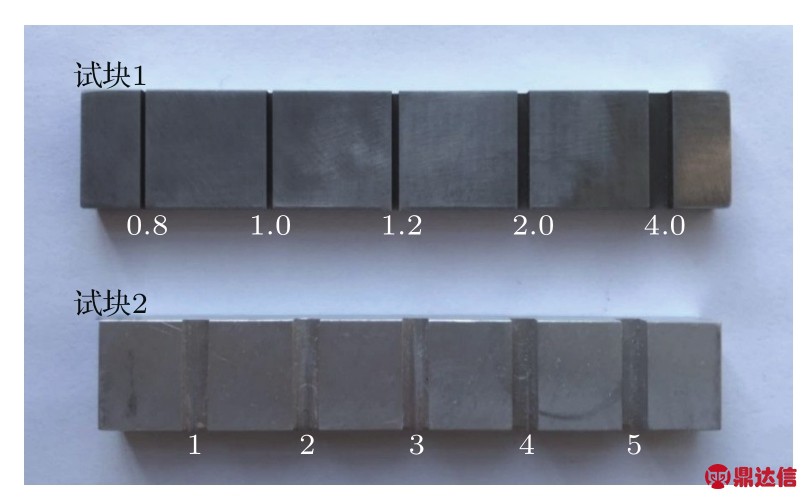

文中利用440 kHz多基元聚焦空气耦合超声换能器采用C扫描方式对材料表面缺陷进行了检测。所用设备与声场分布特性测试设备相同。实验所用人工缺陷试块如图7所示。试块1材质为304不锈钢,试块表面有5种不同宽度的缺陷,所有缺陷具有相同的深度,均为3 mm。缺陷宽度从左往右依次增大,分别为0.8 mm、1 mm、1.2 mm、2 mm和4 mm。试块2材质为铝,试块表面有5个不同深度的缺陷,所有缺陷具有相同的宽度,均为4 mm。缺陷深度从左往右依次增大,分别为1 mm、2 mm、3 mm、4 mm和5 mm。

图7 人工缺陷试块

Fig.7 Artificial defects test blocks

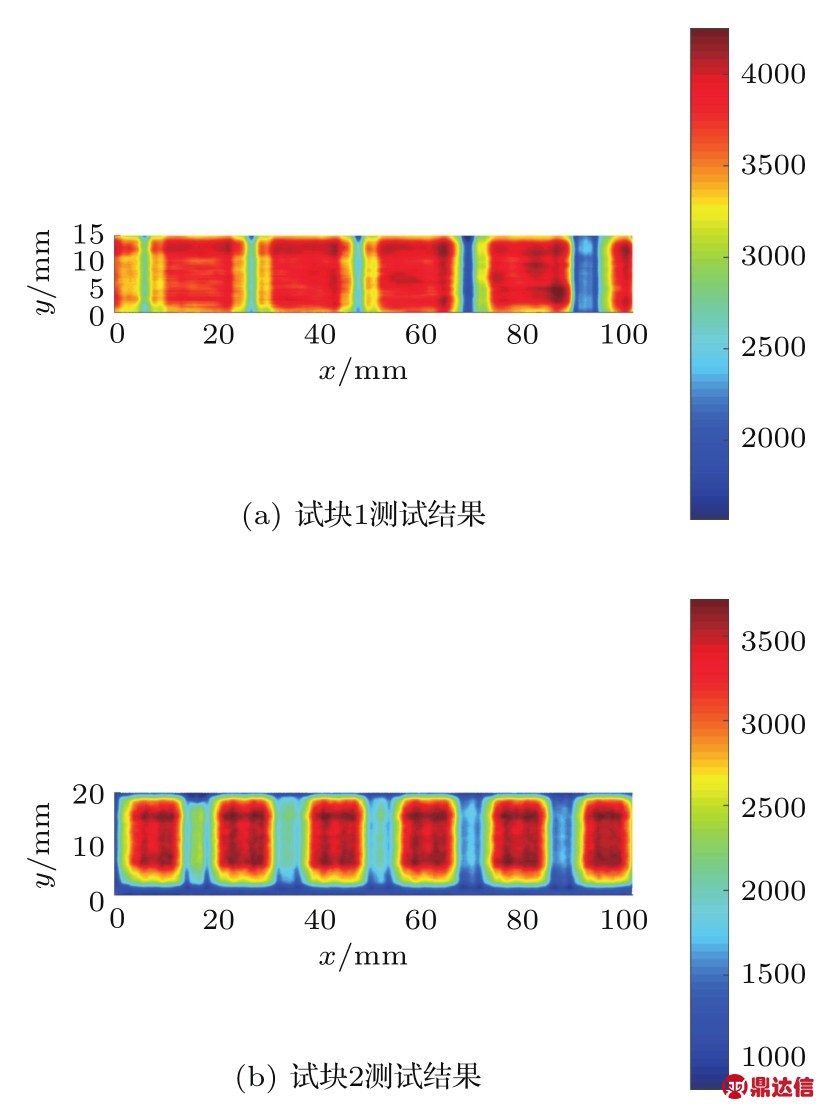

测试中,主机工作模式为自发自收。发射信号为100 V的方波,激励脉冲周期数为2。前置放大器增益为40 dB,扫描步进间距为0.1 mm,扫描速度为30 mm/s,声信号的采样频率为5 MHz。聚焦空气耦合超声换能器与试块表面的距离为60 mm。测试结果如图8所示。

图8 人工缺陷试块测试图像

Fig.8 Images of Artificial defects test blocks

C扫描测试结果可以更加直观地反映试块表面缺陷的状况。观察图8(a)及图8(b),可以很容易确定不同缺陷的位置。其中,色柱表示信号幅值,单位为mV。从图8(a)中可以清晰地辨别出五条缺陷,并且从左向右,可以清楚辨别出缺陷的宽度在逐渐变宽,这与试块1表面缺陷的特征是相一致的。从图8(b)中也可以清晰地辨别出五条缺陷,并且五条缺陷具有相同的宽度。同时,随着缺陷深度的不断增大,缺陷底部与超声换能器发射面的距离也在增大,缺陷底部越来越偏离聚焦空气耦合超声换能器的焦斑位置,从缺陷底部反射回来的缺陷波信号逐渐变小,这与试块2表面缺陷的特征也是一致的。

5 结论

作为精细检测和精准定位的关键器件,空气耦合超声换能器已经广泛应用于各个工业领域。本文以1-3型压电复合材料及双匹配层结构为基础,制作了工作频率为440 kHz的多基元聚焦空气耦合超声换能器,并对其声场分布特性及性能进行了测试评估。测试结果表明该空气耦合超声换能器具有优良的性能。这为后续高频率的空气耦合超声换能器的研发制作奠定了基础。