摘 要:在普通氧化铝陶瓷基板中,增加气孔率,掺杂ZnO、SnO2 或ZrO2,将普通陶瓷基板的反射率从92%提高到99%,其中掺杂ZrO2 的氧化铝陶瓷基板,其抗弯强度可以从412MPa 提高到787MPa。采用99%高反射率的陶瓷基板制成的1512COB,比采用92%反射率的普通陶瓷基板制成的1512COB,光效高出6%-7%;采用99%高反射率的陶瓷基板制成的1919COB,比采用98%反射率的镜面铝基板制成的1919COB,光效高出1%-2%。

关键词:陶瓷基板;LED 封装;反射率;发光效率

0 引 言

普通陶瓷基板一般是用氧化铝粉体通过流延、轧膜或凝胶注模等方法成型,在高温下烧结制成片状陶瓷板材。在陶瓷基板上印刷厚膜电路,就可以成为LED 用陶瓷电路板。高反射率陶瓷基板比普通的氧化铝陶瓷基板在反射率上有很大提高,可以提高LED 光源的发光效率;在同等光通量的情况下,可减少在基板上搭载的LED 芯片数量,降低LED 的生产成本[1]。

普通陶瓷基板和镜面铝基板进行COB(Chips on Board)封装后,由于镜面铝基板的热导率和反射率高于普通陶瓷基板,所以用镜面铝基板封装的光源,其发光效率高于普通陶瓷基板[2]。通过测量,陶瓷基板的抗击穿电压大于15kV/mm,而镜面铝基板的抗击穿电压指标只有2.5kV/mm。普通陶瓷基板的反射率是92%,镜面铝基板的反射率是98%,通过提高陶瓷基板的反射率,从而提高陶瓷基板COB 封装光源的光效。陶瓷基板有绝缘的优势,在有击穿电压要求的LED 领域,陶瓷基板就有广泛的用途。

在氧化铝陶瓷基板中掺杂Y2O3、MgTiO3、CaTiO3 等添加剂可以提高陶瓷基板的介电常数[3]。本文在氧化铝陶瓷基板中,提高气孔率,掺杂不同的氧化物,寻找提高陶瓷基板反射率的方法。用不同反射率陶瓷基板封装的COB 光源作为试验组,镜面铝基板封装的COB 光源作为对比组,研究陶瓷基板的反射率。与其封装的COB 光源的光效之间的关系,验证高反射率陶瓷基板封装光源的光效,是否能够达到镜面铝基板封装光源的光效。

1 高反射率陶瓷基片的制备

1.1 试验设计

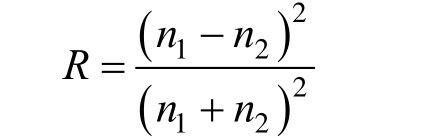

在陶瓷体系中最大的反射效应取决于粒子与介质的相对折射率(m=n粒子/n介质),菲涅尔(Fresnel)公式说明,完全光滑表面上的镜面反射率是由折射率决定的:

R 是反射率,n1,n2 分别是两种介质相对于真空的折射率。当n1,n2 差值越大,反射率越高。

从微观角度看,光学现象都是光子散射的统计结果。所以,反射也是一种散射行为,散射显著受到粒子尺寸的影响,最大的散射发生在粒子尺寸与辐射波长相等的时候[4]。

在普通陶瓷基板中,加大粒子之间的相对折射率,控制粒子的尺寸与入射光波长尽量接近,适当增加陶瓷基板的厚度,都可以提高陶瓷基板的反射率。

1.1.1 方案一

氧化铝陶瓷中,氧化铝晶体相的折射率n1=1.76,气孔相的折射率n2=1,从而得到1.76 的高相对折射率。通过提高陶瓷基板的反射率,可以提高基板气孔率。在氧化铝粉体中加入4%的烧结助剂,通过调节烧成温度,获得不同密度和气孔率的96%氧化铝陶瓷基板,用来验证气孔率对陶瓷基板反射率的影响。

1.1.2 方案二

为了在提高氧化铝陶瓷反射率的同时,不降低其抗弯强度,故在氧化铝体系中掺杂折射率差值大的氧化物。吸收系数大的材料其反射率低,因此掺杂氧化物应该为白色;ZnO、SnO2、ZrO2的折射率分别为2.0、2.0、2.2,而且是适合氧化铝陶瓷烧结的白色氧化物。

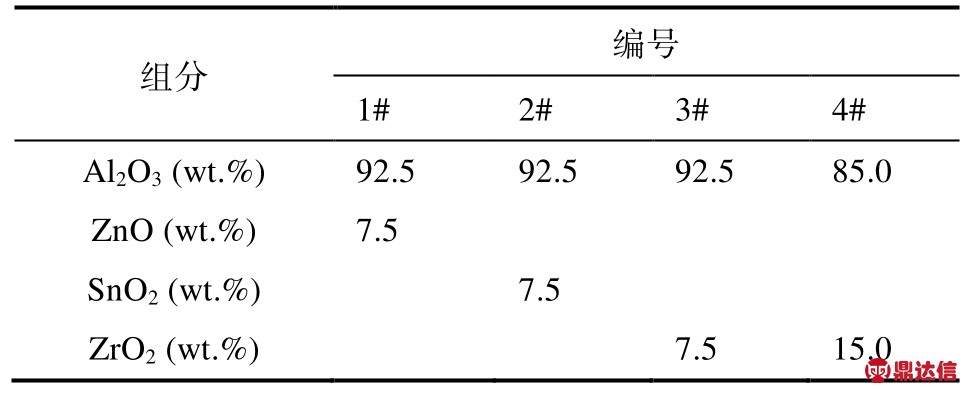

将ZnO、SnO2、ZrO2 分别与Al2O3 组成不同的原料配方列为表1 所示。按此配方制得陶瓷基板,用来验证掺杂高折射率氧化物能否提高陶瓷基板反射率。

1.2 基板的制备

高反射率陶瓷基板采用α 氧化铝粉为主要材料,试验用氧化铝粉体的主要指标如下,Al2O3:99.69%;SiO2:0.064%;Fe2O3:0.021%;NaO:0.015%;灼烧:0.21%;加入SiO2、MgO、CaO、Y2O3、CeO2 中的一种或几种作为烧结助剂,调节基板的烧成温度和气孔率;用ZnO、SnO2、ZrO2分别掺杂到氧化铝里面,用于提高反射率和抗弯强度;选用无水乙醇和丁酮的二元共沸混合物做溶剂,磷酸酯作为分散剂,聚乙烯缩丁醛做粘接剂,邻苯二甲酸二丁酯做增塑剂。

表1 掺杂氧化铝陶瓷基板的配方

Tab.1 Formulation of doped alumina ceramic substrate

首先将氧化铝粉体、烧结助剂或掺杂氧化物、分散剂和溶剂加入球磨机,球磨分散24 小时后,再加入粘接剂和增塑剂二次球磨24 小时,从球磨机里出料,通过真空脱泡获得粘度为20000-24000mPa·s 的流延浆料,在流延机上流延成型,用冲床裁切成长141mm、宽141mm、厚1.18mm 的流延生坯片;所得流延生坯片在1580℃-1610℃的窑炉中烧结,高温保温3.5h,烧结成120×120×1.0mm 规格的陶瓷基片,作为测试分析用。

试验中所涉及的仪器设备如无特别说明,均为常规仪器设备;所涉及的工业原料如无特别说明,均为市售常规工业原料。

1.3 性能测试及表征

将试验方案一和试验方案二所得到的陶瓷基板进行测试。采用场发射扫描电镜观察烧后样品的微观形貌和结构;采用阿基米德排水法测量烧结样品的体积密度;采用三点弯曲法测量样品的抗弯强度;采用WSB-2 台式白度仪测量样品的白度;采用C84-Ⅲ反射率测定仪测量陶瓷基片的反射率。

2 结果与讨论

2.1 氧化铝陶瓷基板的性能和结构

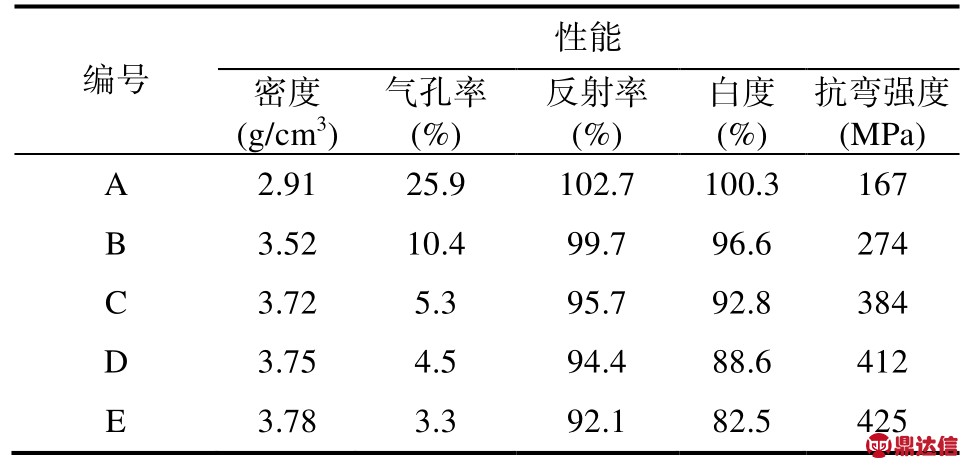

将试验方案一所制备的96%氧化铝陶瓷流延生坯在不同的温度下烧成,得到了不同密度的陶瓷基板,具有性能如表2 所示。

将96%氧化铝陶瓷基板气孔率从小到大作为横坐标,对应的反射率和抗弯强度作为纵坐标,制得图1。

由图1可以看出,当陶瓷基板的气孔率从3.3%增加到25.4%时,反射率从92.1%增加到102.7%,说明气孔率的增加,确实导致了反射率的增加;同时,当陶瓷基板的气孔率增加时,抗弯强度也从425MPa降低到167MPa,说明尽管气孔率增加,使得反射率增加,但是也导致了抗弯强度下降。如果抗弯强度低于300MPa,陶瓷基板容易断裂,也不符合96 氧化铝陶瓷基板的国家标准[5],没有实用性。

表2 不同密度的96%氧化铝陶瓷基板的性能

Tab.2 Performance of 96% alumina ceramic substrates with different densities

图1 气孔率对氧化铝陶瓷基板反射率和抗弯强度的影响

Fig.1 Effect of porosity on reflectance and flexural strength of alumina ceramic substrate

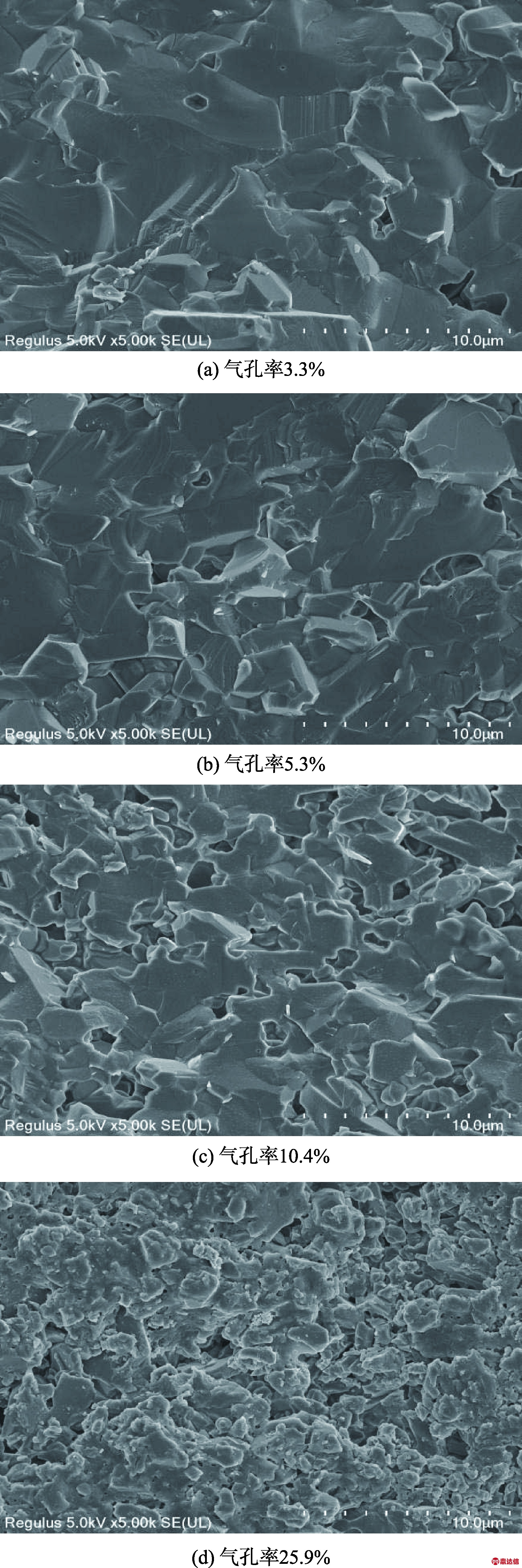

将96%氧化铝陶瓷基板断面进行电子显微镜扫描,观察陶瓷基板微观气孔和氧化铝晶粒的形貌和尺寸,按照气孔率从小到大,如图2 所示。

由图2 陶瓷基板的显微照片可以看出,当气孔率只有3.3%时,陶瓷烧结完成,气孔很少,抗弯强度高,反射率低。当气孔率为10.4%时,气孔的直径接近1μm,由于气孔的折射率接近于1,氧化铝固体的折射率为1.76,从而得到接近1.8 的高相对折射率,使得基板的反射率也高达99.7%,抗弯强度降到247MPa。当气孔率25.9%时,陶瓷基板没有烧结,有大量0.5μm 左右的小气孔。可见光波长范围是0.39μm-0.76μm。当气孔的直径与可见光的波长相近时,陶瓷基板的反射率增加。此时,陶瓷基板的反射率超过了标准板的反射率,达到102.7%;白度也超过标准白板的白度,达到100.3%,但是抗弯强度只有167MPa。因此,单纯靠提高气孔率,想把陶瓷基板的反射率提高到99%以上,会导致陶瓷基板强度下降,不能作为工业产品正式推向市场。

图2 不同气孔率的96%氧化铝陶瓷基板SEM 断面图

Fig.2 SEM cross-section images of 96% alumina ceramic substrates with different porosities

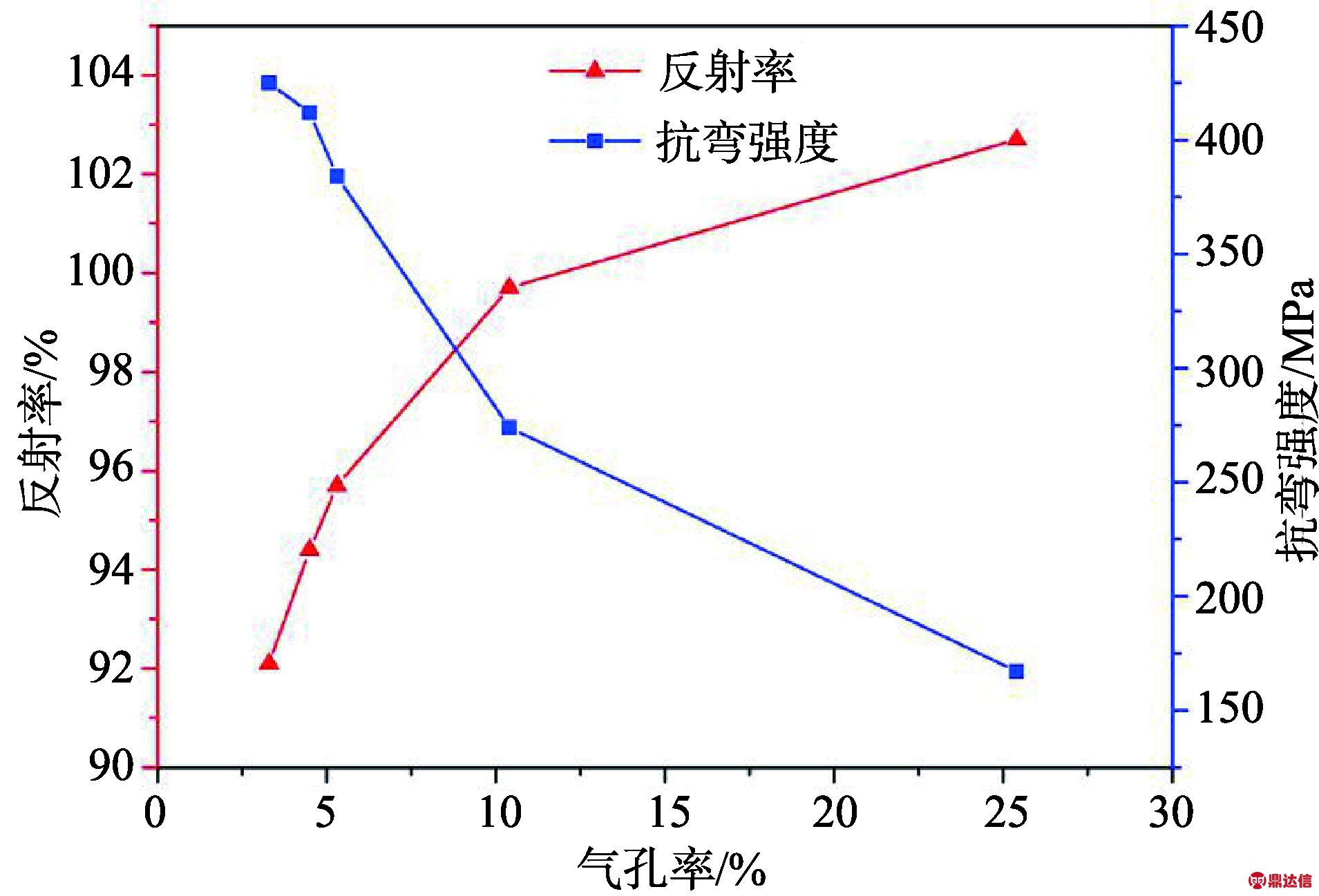

2.2 掺杂氧化铝陶瓷基板的性能和结构

为了弥补气孔率上升导致抗弯强度下降的影响,在氧化铝基板里掺杂白色氧化物,寻找既能增加反射率,又能提高抗弯强度的方法。将试验方案二不同掺杂配方的陶瓷基片板分别测量密度、抗弯强度、气孔率度和反射率,测试结果如表3 所示。

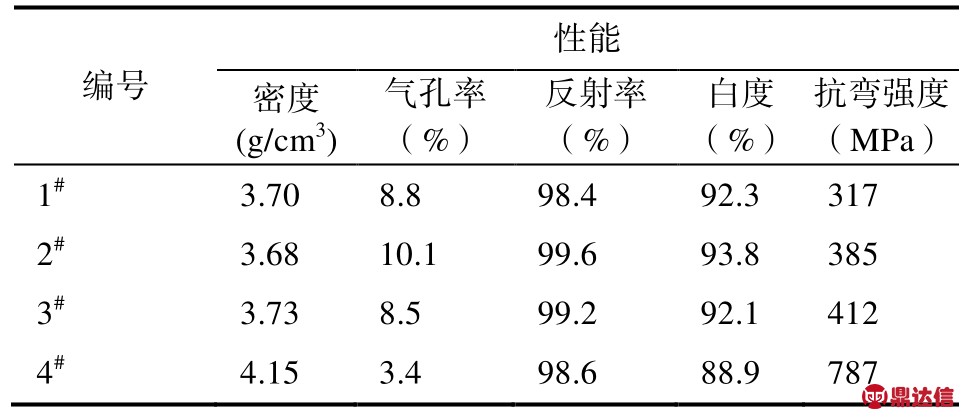

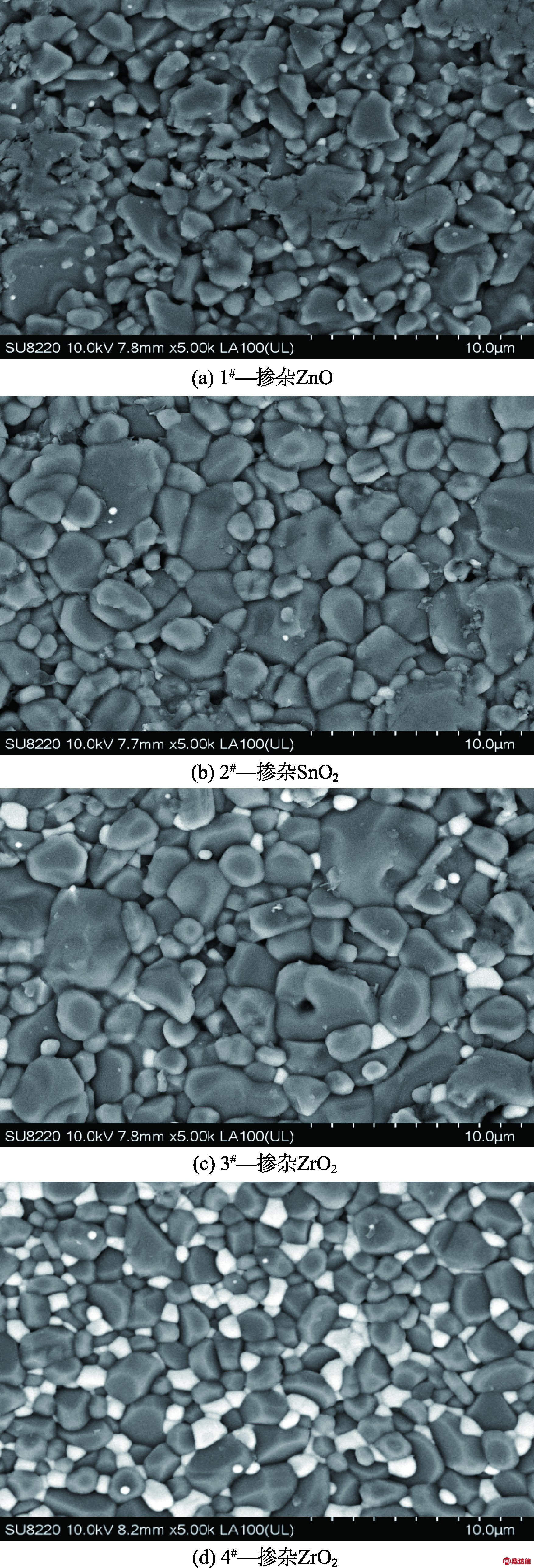

表3 不同掺杂配方的氧化铝陶瓷基板性能

Tab.3 Properties of alumina ceramic substrates with different doping formulations

表3 的测试结果表明,掺杂ZnO 的1#配方抗弯强度偏低,反射率98.4%,大于普通陶瓷基板92%的反射率;掺杂SnO2 的2#配方,白度最高,反射率达到99.6%,是所有配方中最高的,抗弯强度385MPa,大于国家标准要求的300MPa,是高反射率陶瓷基板的可选配方;掺杂ZrO2 的3#配方,抗弯强度为412MPa,达到目前质量较好的96%氧化铝陶瓷基板的指标,反射率也达到99.2%的高水平,可以成为优良品质的高反射率陶瓷基板;当ZrO2 含量增加一倍,到达15%时,陶瓷基板的抗弯强度达到787MPa,反射率也达到98.6%的高水平。由此可见,4#配方可以制成高强度、高反射率的陶瓷基板。

为了观察掺杂氧化物和氧化铝的晶粒分布和粒径大小,将不同掺杂配方的陶瓷基板进行电子显微镜背散射扫描,如图3 所示。

分析四种不同掺杂配方陶瓷基片的扫描电镜照片和性能测试结果可以发现,1#配方气孔率为8.8%,晶粒发育不好,抗弯强度只有315MPa,不推荐用作陶瓷基板;2#配方从显微照片看烧结较好,气孔率却高达10.1%,反射率是最高的达到99.6%,抗弯强度也达到实用的385MPa,可以用作高反射率陶瓷基板;3#和4#配方,掺杂的是ZrO2,其折射率为2.2,在掺杂的几种原料中是最高的。相对Al2O3 折射率为1.25,从背散射照片来看,白色晶粒是ZrO2,晶粒尺寸在1μm 左右,接近入射光的波长。其中3#配方气孔率达到8.5%,与折射率较大的ZrO2 同时起作用,使得反射率达到99.2%。从成本来说,3#配方成本较低,反射率较高,抗弯强度也达到氧化铝陶瓷基板的要求,推荐用于高反射率陶瓷基板;4#配方掺杂 ZrO2 较多,气孔率只有3.4%,反射率仍然到达98.6%,说明1μm 左右的ZrO2 晶粒起到了反射可见光的作用。随着ZrO2 含量的增加,抗弯强度高达787MPa,说明ZrO2 不仅提高反射率,也起到了相变增韧提高陶瓷基板抗弯强度的作用。但是这个配方生产成本较高,适用于高强度陶瓷基板。

图3 四种不同配方的掺杂氧化铝陶瓷基板SEM 背散射图

Fig.3 SEM backscattering images of doped alumina ceramic substrates with four different formulations

3 COB 封装光源光效

3.1 中瓷高反射率陶瓷基板和日本普通陶瓷基板封装成COB 后光效的比较

3.1.1 COB 封装

试验组支架采用3#配方制成的1512 中瓷99%反射率陶瓷基板,对比组支架采用1512 日本进口92%反射率常规陶瓷基板;芯片采用三安17*34(452.5-455/183-190/3.0-3.1),27 个芯片9 个串联3 组并联;烘烤条件为150℃保温3H;测试机台是ATA-1000 远方测试仪;测试条件为300 ma/30V;试验组和对比组各封装5 个COB 光源。

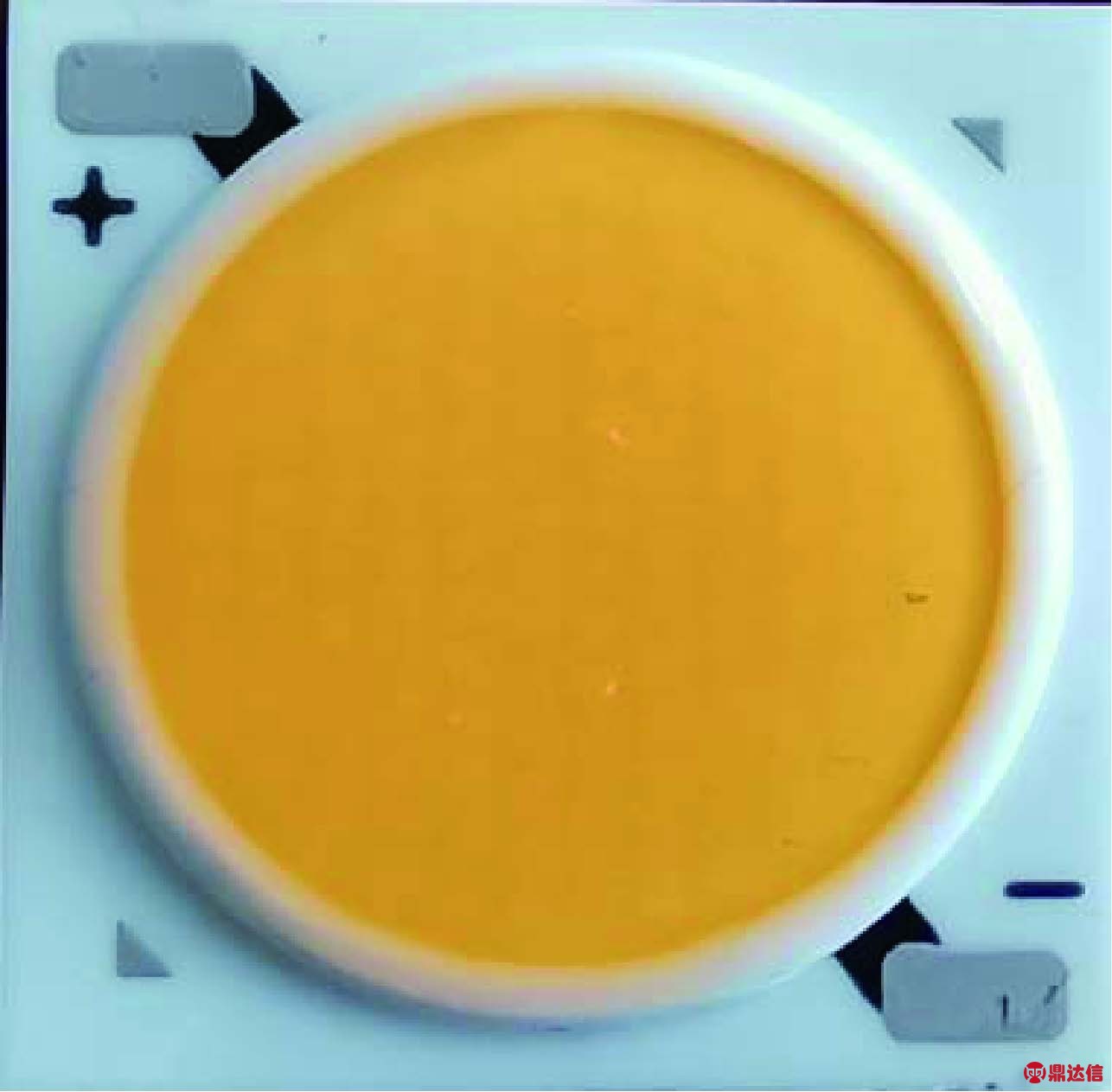

封装好的1512COB 光源如图4 所示。

图4 试验组COB:中瓷1512 高反射率基板(99%)

Fig.4 COB test group:Sinocream 1512 high reflectivity ceramic substrate (99%)

图5 对比组COB:日本1512 常规反射率基板(92%)

Fig.5 Comparison group:Japanese 1512 conventional reflectivity substrate (92%)

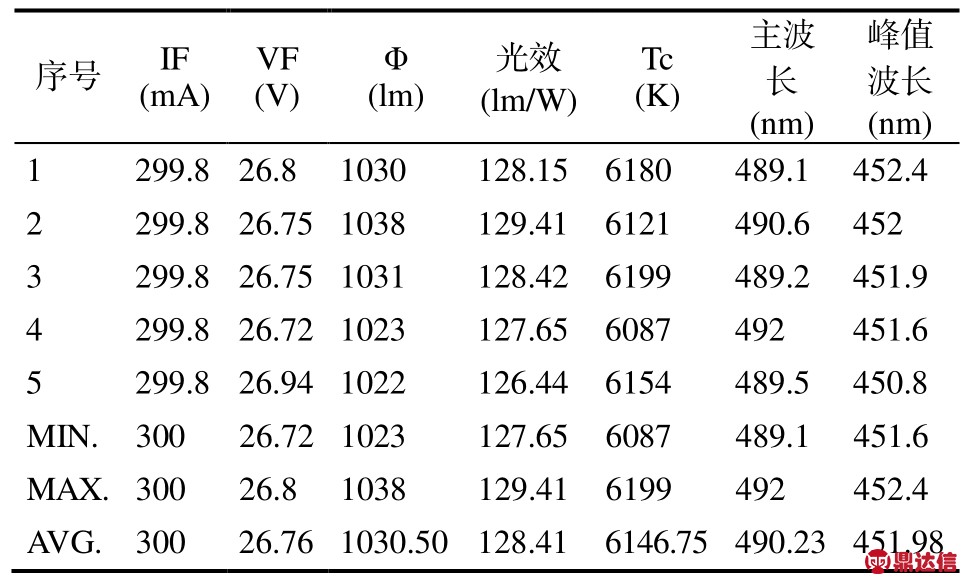

3.1.2 测试结果与分析

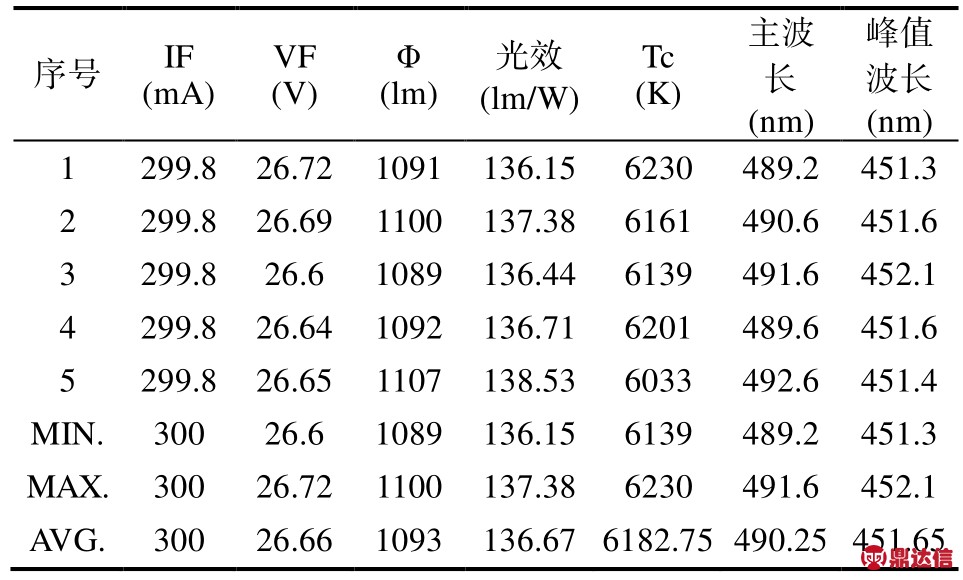

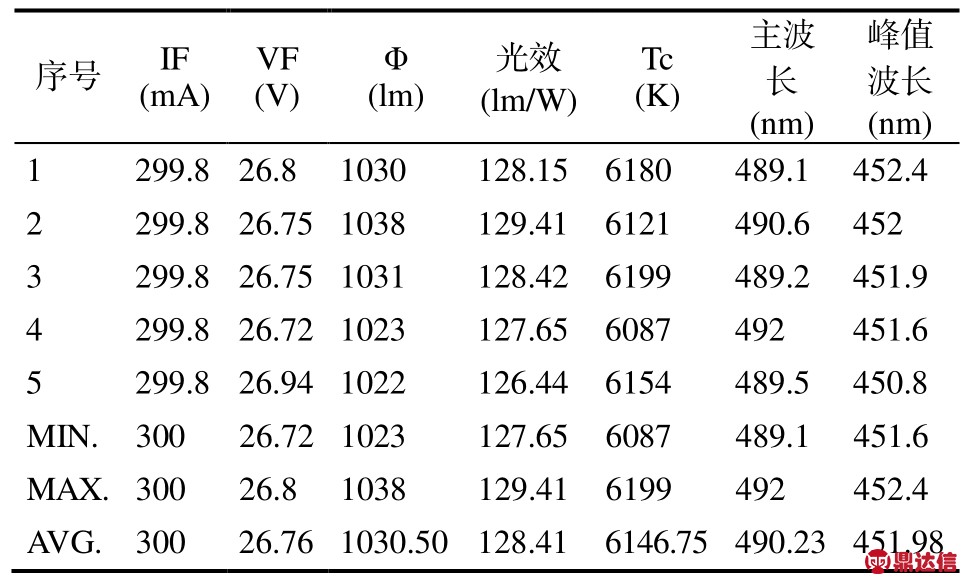

上述试验结果如表4、表5 所示:二组物料试验打靶落点位置相当,色区60G;试验组高反射率陶瓷基板1512COB 平均亮度为1093.0lm,光效为136.67lm/w;对比组日本普通陶瓷基板1512COB平均亮度为1030.5lm,光效为128.41lm/w;高反射率基板比常规反射率基板平均亮度高出62.5lm,光效高出6.43%。

试验证明:99%反射率陶瓷基板比普通92%反射率陶瓷基板的光效也成比例高出相应的6%-7%。

表4 试验组中瓷99%反射率基板1512COB 测试结果

Tab.4 1512 COB test results of Sinocream 99% reflectivity ceramic substrate in test group

表5 对比组日本常规92%反射率陶瓷基板1512COB 测试结果

Tab.5 1512 COB test results of Japanese 92% conventional reflectivity ceramic substrate in comparison group

3.2 中瓷高反射率陶瓷基板和德国镜面铝基板封装成COB 后光效的比较

3.2.1 COB 封装

试验组支架采用3#配方制成的1919 中瓷99%高反射率陶瓷基板,对比组支架采用1919 德国进口98%反射率镜面铝基板;芯片采用三安1231/452.5-455/190-197/3.0-3.1/120mA/厚度150μm,108颗芯片,54 个串联2 组并联;测试机台是ATA-1000远方测试仪,测试条件为300 mA/ 160-170V。试验组和对比组各封装8 个COB 光源。

封装好的1919COB 如图6、图7 所示。

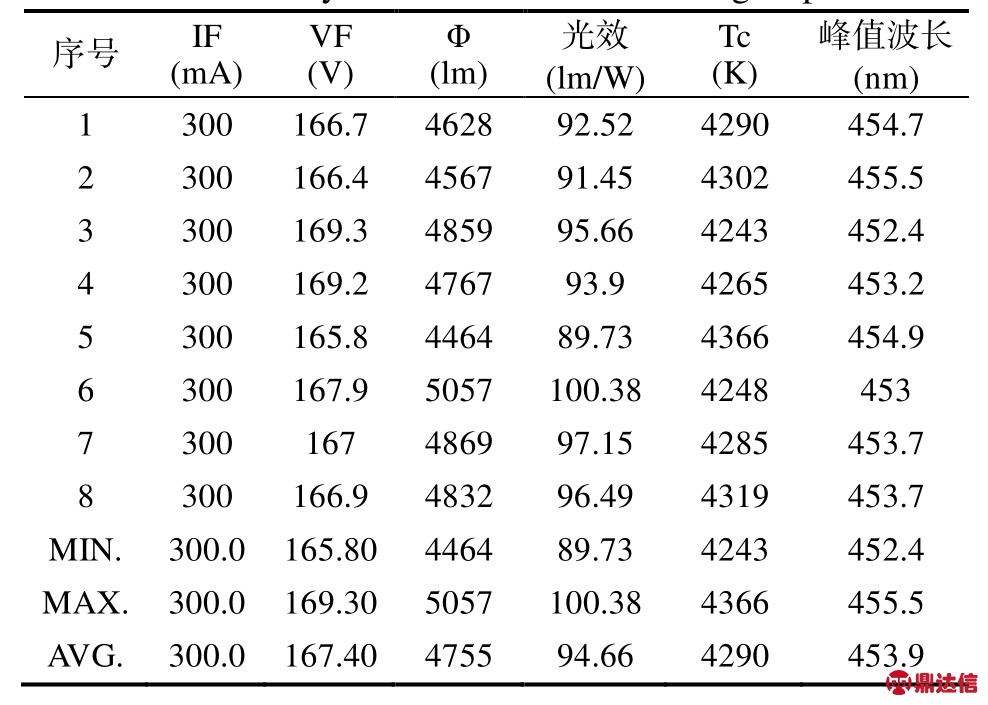

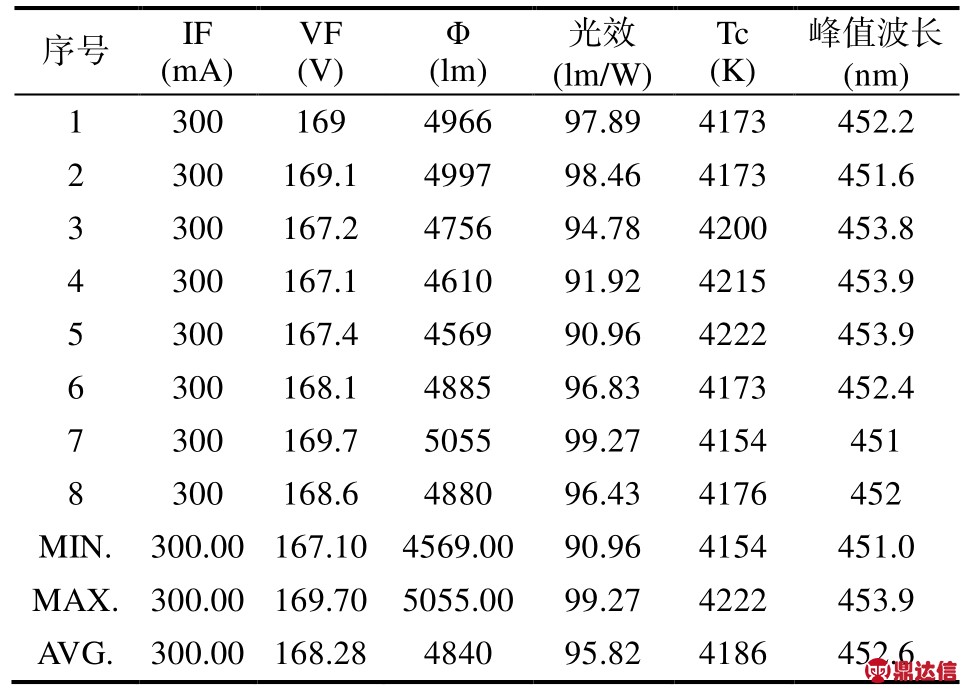

3.2.2 测试结果与分析

上述试验结果如表6、表7 所示:高反射率陶基板1919COB 平均亮度4840lm,光效95.82lm/w;镜面铝基板1919COB 平均亮度4755lm,光效94.66lm/w;高反射率陶基板COB 比镜面铝基板COB 的光效高1.22%。

图6 试验组COB:中瓷1919 高反射率陶瓷基板

Fig.6 Test group COB:Sinocream 1919 high reflectivity ceramic substrate

图7 对比组COB:德国1919 镜面铝基板

Fig.7 Comparison group COB:Germany 1919 mirror aluminum substrate

表6 试验组中瓷99%反射率陶基板1919COB测试结果

Tab.6 1919 COB test result of Sinocream 99%reflectivity ceramic substrate in test group

试验证明:99%高反射率陶瓷基板封装的COB 光源比98%反射率镜面铝基板封装的COB光源,其光效也成比例的高出1-2%。

表7 对比组德国98%反射率镜面铝基板1919COB 测试结果

Tab.7 1919 COB test results of German 98% reflectivity mirror aluminum substrate in comparison group

4 结 论

(1)在96%氧化铝陶瓷基板中增加气孔率,可以把陶瓷基板的反射率从92.1%,提高到102.7%,相应的抗弯强度从425MPa,降低到167MPa。

(2)在Al2O3 中掺杂7.5%SnO2 制成的陶瓷基板,反射率可以高达99.6%,抗弯强度能达到385MPa。

(3)在Al2O3 中掺杂7.5%的ZrO2 制成的陶瓷基板,反射率达到99.2%,抗弯强度为412MPa,由于其生产成本低,适合用于高反射率陶瓷基板。

(4)在Al2O3 中掺杂15%的ZrO2 制成的陶瓷基板,抗弯强度可以高达787MPa,反射率可以达到98.6%。

(5)采用7.5%ZrO2 掺杂的99%高反射率陶瓷基板制成的1512COB,比采用92%反射率普通陶瓷基板制成的1512COB,光效高出6%-7%。

(6)采用 99%高反射率陶瓷基板制成的1919COB,比采用98%反射率镜面铝基板制成的1919COB,光效高出1%-2%。

(7)用高反射率陶瓷基板制作的LED 电路板,与镜面铝LED 电路板的生产成本相比略低,用高反射率陶瓷基板封装的COB 光源的光效,比镜面铝基板封装的COB 光源的光效略高,而陶瓷基板的耐电压冲击能力比镜面铝基板大约高6 倍。