摘要:随着高超声速飞行器的快速发展,为了验证其在飞行过程低气压环境中气动热载荷作用下的结构承载能力和热学特性,需要进行地面结构热试验进行模拟。此类试验一般采用舱段和全弹进行,试验规模大,加热时间长;而又由于热试验普遍的不可重复性,对试验过程中的加热控制技术提出了新的要求。为了确保该类型试验的成功性,本文从试验产品加热分区划分、控制反馈信号的设置和控制算法的修改等方面对地面热试验原有的控制方式进行了改进,避免了低气压环境下电极放电造成的传感器系统失效对试验的影响,提升了高超声速飞行器低气压环境下的可靠性,可为常压或者低氧环境下热试验的开展提供积极的借鉴。

关键词:低气压;热试验;控制

0 引言

结构热试验是指通过地面模拟试验的方法,观察和研究结构在飞行气动加热、发动机燃气流加热、内部设备发热、太阳辐射等热环境和力学环境作用下,结构的承载能力及热学特性。热试验的加热系统由辐射加热器、电功率系统、测量热量的传感器、控制用设备(包含控制器和控制计算机)等部分组成,与试验对象一起,构成整体的闭环控制系统。加热过程中,通过量热传感器实时采集试验产品表面吸收的热流密度或者温度数据,与相应时刻的程序设定值(飞行时刻热载荷)进行比较、运算,得到控制器的输出,下发给电功率系统。在上述闭环控制系统中,电功率系统主要作用为线性调节电压,对控制器输出进行线性放大后,以调节辐射加热器两端的电压,实现加热的自动控制。结构表面吸收的热能,可直接以热流密度表示,也可以由结构壁面吸收热后的温升状态表示。按照加热控制信号的类型区分,可以分为热流密度程序控制、温度程序控制、公式运算程序控制和辐射加热器功率直接驱动控制[1]。随着新型战略导弹、跨流域高超声速飞行器和先进型诱饵的发展,其飞行高度和飞行速度较以往飞行器大有不同。高空稀薄流与自身喷流对冲环境,气动力热特性复杂,气动热环境越来越恶劣。虽然新型高超声速飞行器在结构设计中大量使用了高温环境下力学性能优良的C/C、C/SiC等符合材料,但是其在低压环境下的材料的导热特性差异较大;无法单纯的通过数值仿真分析手段进行产品优化设计,必须通过大量的地面模拟试验进行有效评估和合理判别[2-3]。

跨流域高超声速飞行器飞行时间长,热载荷严酷,地面结构热试验模拟的外界环境压力和以往有着根本区别。而现阶段对于低气压环境下辐射加热认知具有局限性、试验产品在低气压环境下、加热过程中易产生挥发性导电物质且难以去除,容易引起电极放电并对传感器系统产生不利影响。在试验风险加大的同时,如何确保低气压环境下结构热试验安全进行,热载荷可靠施加,杜绝或者降低试验风险,成为现实中亟待解决的问题。常压环境下地面热试验应用的传统控制方式难以适应上述要求,需要进行改进。

1 常压地面结构热试验控制设置

飞行器在飞行过程中所受到的热载荷是一个时变和瞬变过程,地面试验模拟这一过程的重要考核目的是复现飞行器在飞行过程中的真实温度分布,以准确地考察相关结构的热响应特性。这直接取决于进入试验产品表面的热量大小,所以其不仅是时间的函数,同时还是空间位置的函数。

由于飞行中的飞行器各个部位的加热状态不同,从而使飞行器各个表面所吸收的热载荷呈现出非均匀的分布状态。而要在试验产品的表面营造出一个非均匀性的分布式热场,最可靠的方法是对加热执行元器件进行离散化划分,即:根据试验产品表面接收的不同的热载荷条件,将近似均匀的相邻部位划分为独立的加热分区。整个加热元器件最终会划分为多个加热分区,各个加热分区按照预设的飞行热载荷进行独立的闭环控制,以近似真实模拟飞行器在飞行过程中的热载荷。实际过程中,对于平板和天线罩等小部件试验产品,一般仅根据其表面热载荷的不同进行整体加热分区划分。

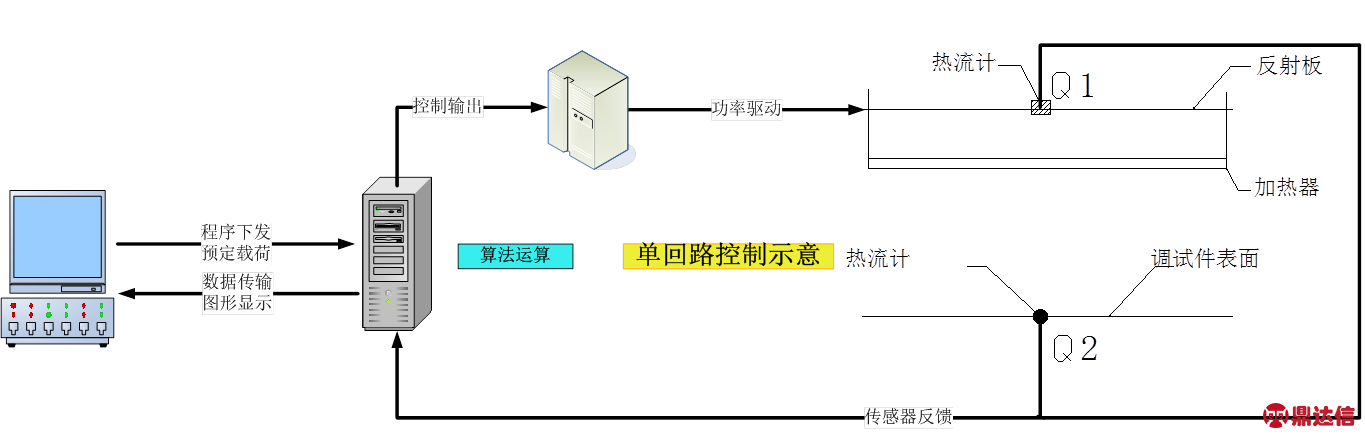

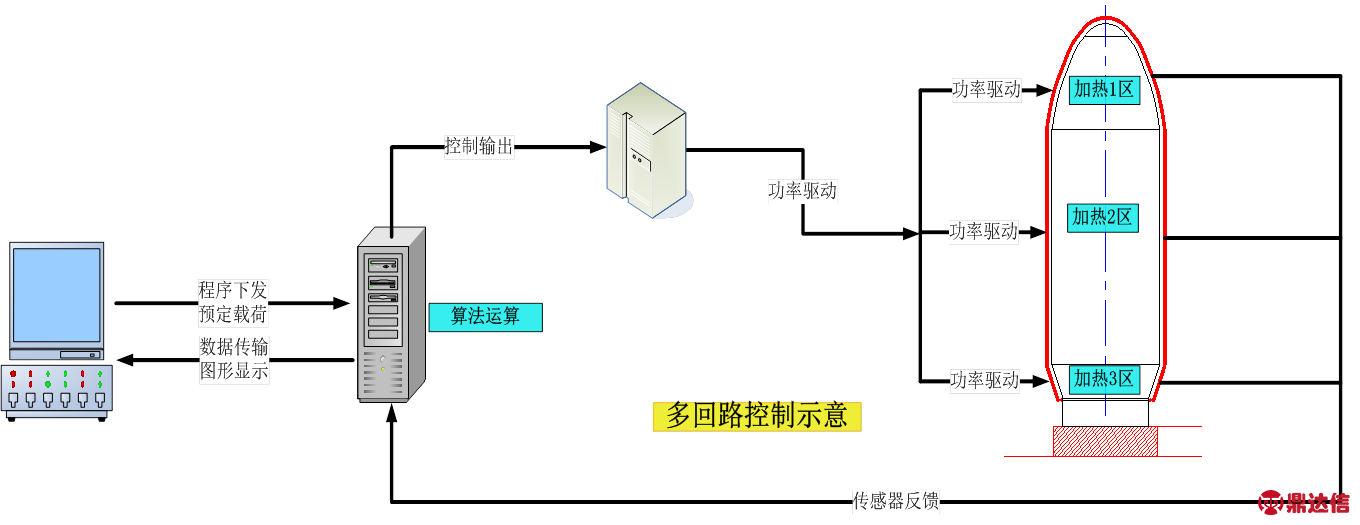

热载荷施加的控制系统中单个控制回路一般对应一个加热分区。在闭环控制过程中,作为控制回路输入量的控制基准点一般选择在可以表征该加热分区加热水平的位置进行布置。传统的结构热试验全程采用单输入单输出的控制方式,不管采用何种PID控制算法或者其他控制算法,其单个控制回路中作为闭环控制输入反馈变量的反馈信号在试验全程中仅为一种且只有一个,示意可见图1和图2。

图1 常压环境单回路结构热试验控制示意图

Fig.1 Control diagram of single-loop Structural thermal test in normal atmosphere pressure

图2 常压环境多回路结构热试验控制示意图

Fig. 2 Control diagram of muti-loop structural thermal test in normal atmosphere pressure

常压状态下进行的地面热试验,辐射加热器经过精心安装和调试后,在试验过程中不存在电极放电现象。而传感器自身又具有很高的可靠性,闭环控制回路的控制参数经过多次的整定和实际试验,可靠性较高。所以试验过程出现意外的可能性很小,一般不做额外备份和预案处置。

2 低气压环境下地面结构热试验控制改进

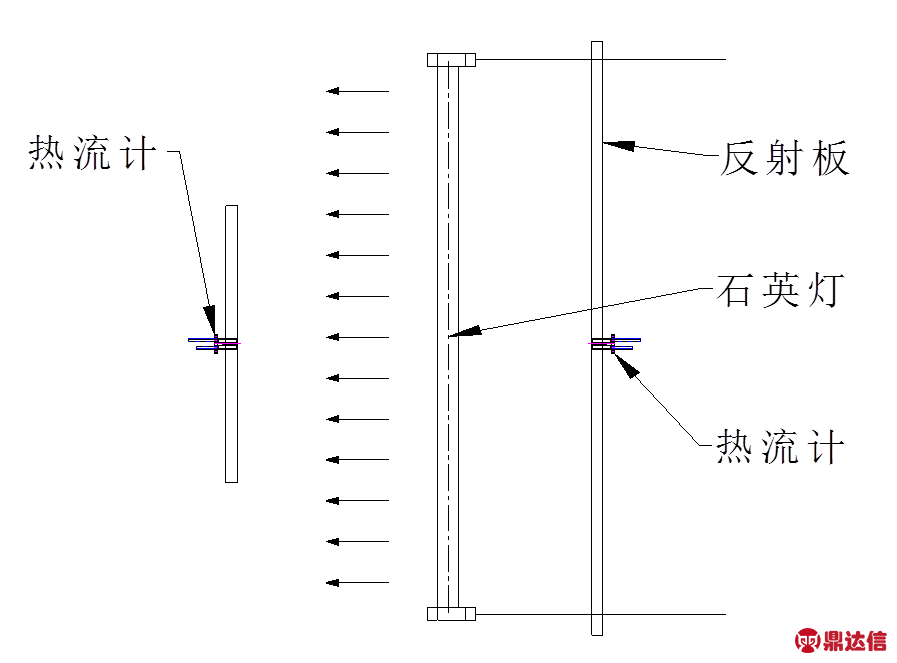

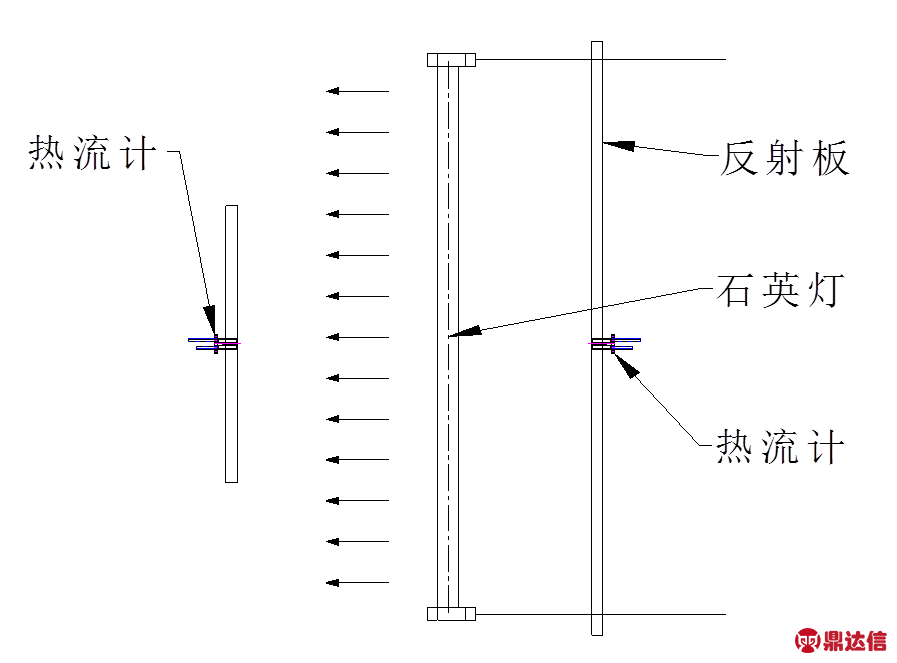

低气压环境下结构热试验示意如图3所示,在试验前运行真空机组将舱内空气抽出,并在试验过程中维持试验要求压力。辐射加热系统的电极在低气压环境下容易产生放电现象,试验件均含有胶层结构,其在受热后易释放出大量的烟气,烟气中含有固态的碳颗粒和气态的碳氢化合物,并且含有离子态物质。带电粒子的存在降低了相邻电极间的介电常数,使得两电极间的电场被加强,而又由于低气压环境空间局限,试验过程中,带电粒子很容易就会充满低气压舱;相比较常压环境,上述现象更加使得放电现象更容易被激发[4-6]。电极放电对参与实验的传感器系统是巨大的考验,在电极起弧放电过程中,参试传感器在瞬间高压作用下,容易失效;常见有击穿(热流计表面康铜薄片),熔断(温度传感器)和变换系统故障(测温仪)。虽然从试验安装和防护工作上可以进行一定程度的操作,以减少电极放电起弧的可能。但是由于试验产品在试验过程中挥发物质的不确定性和试验现阶段对于低气压环境下辐射加热认知的局限性,在试验过程中无法完全避免此种放电现场产生的可能性。由此,不仅需要在试验前期准备过程中对可能引起放电的现象进行处理和干预,更需要在试验进行阶段对传统的热载荷控制技术加以改进,以提高控制过程的安全系数,从而提高试验的可靠性,确保试验可以完整顺利地进行。

2.1 加热分区的划分及加热区控制反馈量设置

传统的辐射加热试验,试验产品特定加热分区对应特定控制回路,而特定的单个控制回路对应一个加热控制反馈信号,以热电偶、测温仪或者热流传感器等其他量热传感器的输入来表征。而对于低气压环境下舱段级或者全弹级的试验产品来讲,由于产品外形设计上的天然对称性,在加热分区划分时,可以将试验过程中加热风险较高、热载荷相同、加热分区形状一致并且加热分区对应功率接近的试验产品表面划分为两个对称的加热区域[7-9]。在每个加热区域内部可以再根据载荷条件的不同进行加热分区的细致划分,每个加热分区单独形成闭环控制,降低由于传感器异常等试验意外引起的试验风险,以提高试验的安全系数。

图3 低气压环境下结构热试验示意图

Fig. 3 Diagram of structural thermal experiment in low atmosphere pressure

其次,上述对称的加热分区在选取控制反馈信号时,可以实现对称分区相互备保,以此进一步提高试验的安全性。如图4所示,加热分区1和加热分区2,由于试验产品的对称性,在试验准备阶段,加热控制程序设置中,可以将加热分区1控制反馈传感器接入加热分区1的控制回路1内;同时,将试验产品关于中心对称的加热分区2控制反馈传感器接入加热分区1的控制回路1内,进行控制反馈传感器的备份设置;在加热分区1的热流传感器出现异常后,其加热分区的控制反馈传感器可以切换至同等加热条件下加热分区2的热流传感器,从而提高试验的安全性和可靠性。

另外,由于试验产品在试验准备阶段进行了大量表面温度测点布置(一般采用热电偶进行焊接或者粘贴),或者非接触式红外测温仪的布置进行表面温度的监测。为提高试验安全性和可靠性,确保试验可靠顺利地进行,可以将单个加热分区进行不同热载荷的预先输入。在试验进行过程中,如果预先设定较高优先级的热载荷反馈传感器失效,可以切换至预先设定较低优先级的程序控制。如:在热流密度程序控制试验中,如果热流传感器失效,可以切换采用试验产品表面的热电偶或者非接触式红外测温仪作为闭环控制反馈传感器,根据预先设定的曲线进行自动控制,见图4中A,B和C所示。

图4 加热分区的划分及反馈信号设置

Fig. 4 Partition of heating zone and setting of feedback signal

2.2 加热控制算法的适应性修改

传统的位置式PID控制算法,由于采用全量输出,所以每次输出均与过去的状态有关,计算时要对历往的误差量进行累加。而计算机的控制器输出要直接驱动电功率系统,如果控制回路中的控制反馈传感器出现故障,控制器的输出可能会出现较大幅度的变化。这很可能会导致辐射加热器在极短时间内承受过大能量,导致灯管爆裂或者电极熔断等意外情况的发生。

相较而言,由于低气压环境比常压环境更容易发生电极放现象。因此在低气压环境下,为了避免上述情况的发生,增加试验过程的可控性,控制算法一般采用增量式PID控制算法[10]。增量式PID控制算法,其计算机的控制器输出仅与最近几次的采样有关,每次的控制器输出在上一次控制器输出的基础上做小幅度变化,通过控制器单位时间控制速率的提升满足快速升温的需求;在出现异常情况时,误动作所产生的影响也较小,而且较容易通过加权处理获得比较好的控制效果。PID控制过程如图5所示。

图5 PID控制过程示意图

Fig.5 Diagram of PID control process

(1)

(1) (2)

(2)

(3)

(3)

(4)

(4) (5)

(5)

(6)

(6)

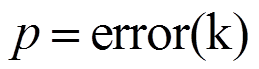

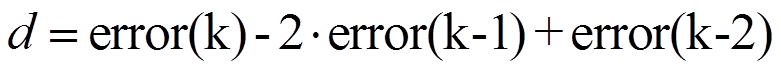

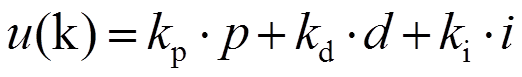

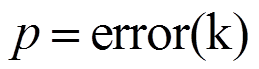

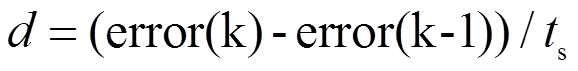

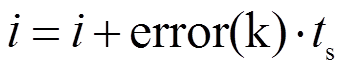

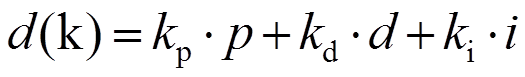

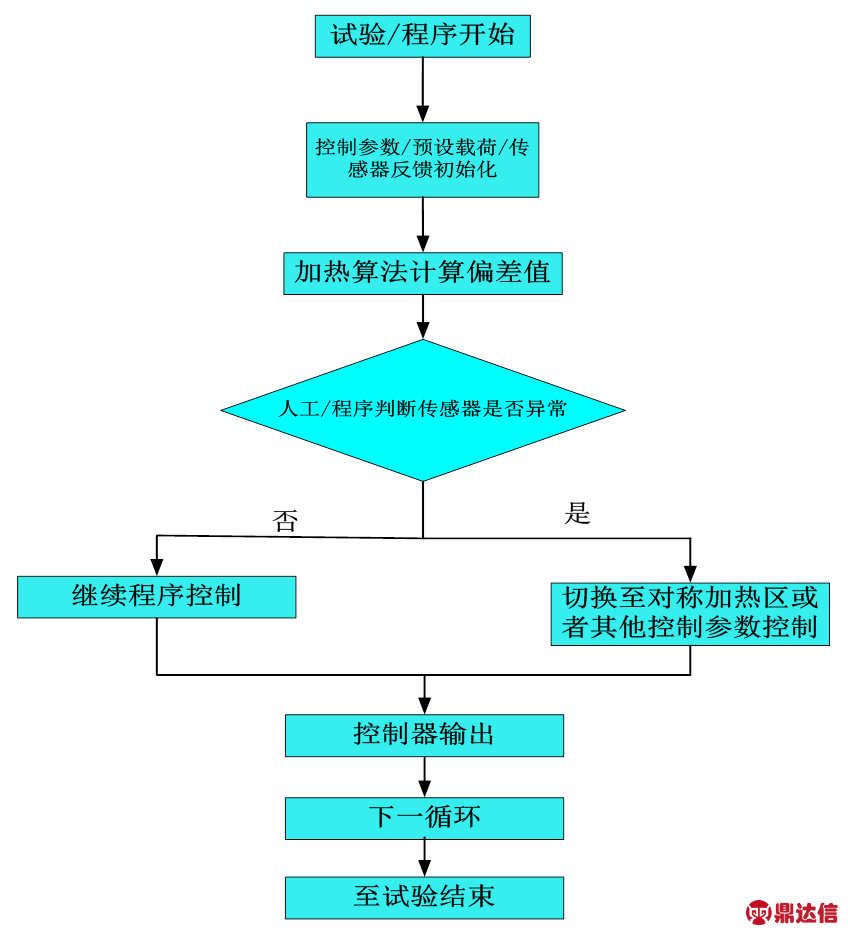

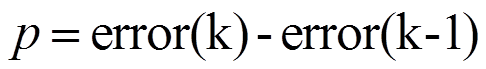

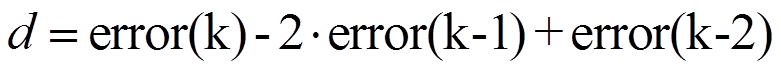

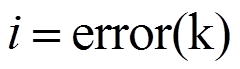

公式(1)~(6)为位置式PID控制算法核心语句,u(k)表示第k次计算机输出控制量。kp表示比例控制参数,ki表示积分控制参数,kd表示微分控制参数;SV(k)和PV(k)分别表示试验过程中的热载荷设定曲线和控制反馈传感器在第k次运算的具体数值;error表示第k次运算的偏差值,error(k-1)表示第k-1次运算的偏差值;p、d和i分别表示偏差或者其相关运算结果;ts表示实际的采样频率。

(7)

(7) (8)

(8)

(9)

(9)

(10)

(10) (11)

(11)

(12)

(12)

(13)

(13) (14)

(14)

公式(7)~(14)为增量式PID控制算法核心语句,各个符号定义与上文相同,其中u(k-1)表示第k-1次运算所生成的控制量输出;d(k)表示第k次运算所生成的控制量输出的增量;error(k-2)表示第k-2次运算的偏差。

通过试验前期调试和准备,可以整定出合适每个试验的比例、积分和微分控制参数,从而减少或者避免试验过程的超调,振荡和延迟。在满足特定载荷温升速率的前提下,对每次运算的控制量输出增量d(k)进行了幅值限制,从而使控制量的最终输出更加平缓,可以有效提升试验过程的稳定性。

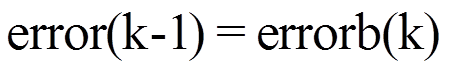

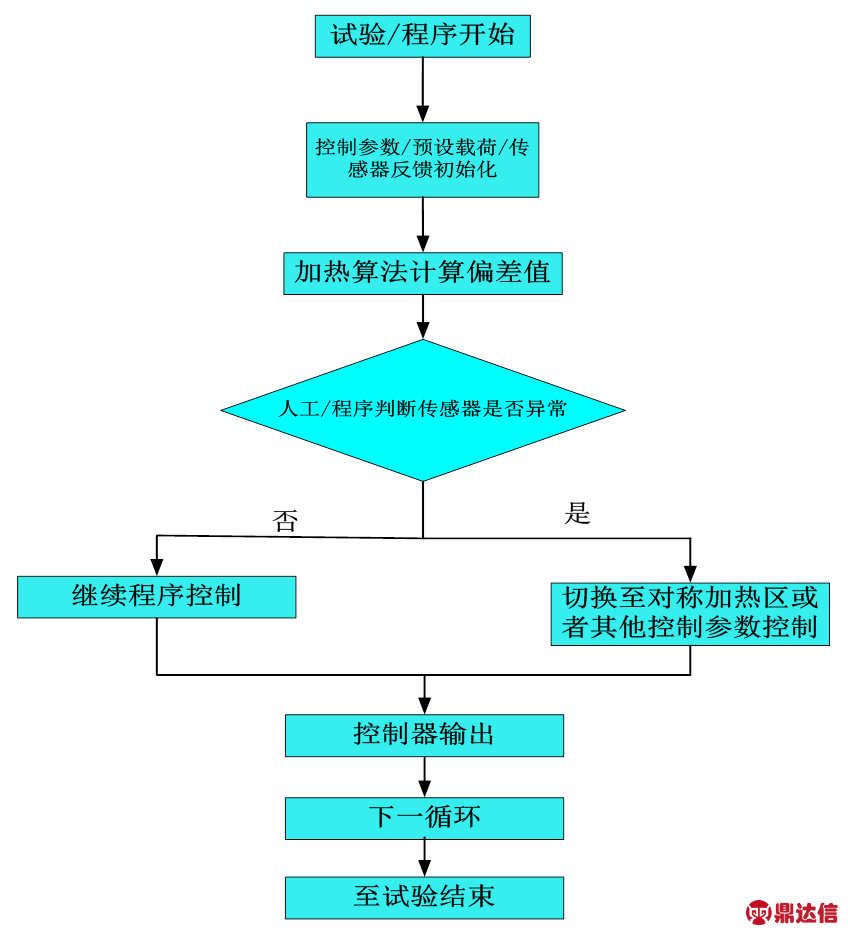

另外,由于控制器速率的提高,如果在试验过程中,作为闭环控制反馈变量的传感器出现虚接或者其他导致信号反复的情况,由PID控制算法所得出的控制器输出也会呈现出高频反复跳动的状态。此现象会对辐射加热器产生高频的反复能量冲击,降低控制稳态性能的同时更会增加整个试验的风险。因此,为了使试验过程中的每一次控制过程稳定,增加了程序自主判断传感器失效的功能,用以判断传感器的开路情况,规避传感器开路带来的风险。而对于控制反馈传感器虚接等情况,设置人为判断的优先级高于程序自主判断优先级,防止传感器异常和程序自主反复判别带来的不利影响,具体可以参考图6。

3 低气压环境下结构热试验控制实例

3.1 加热分区划分

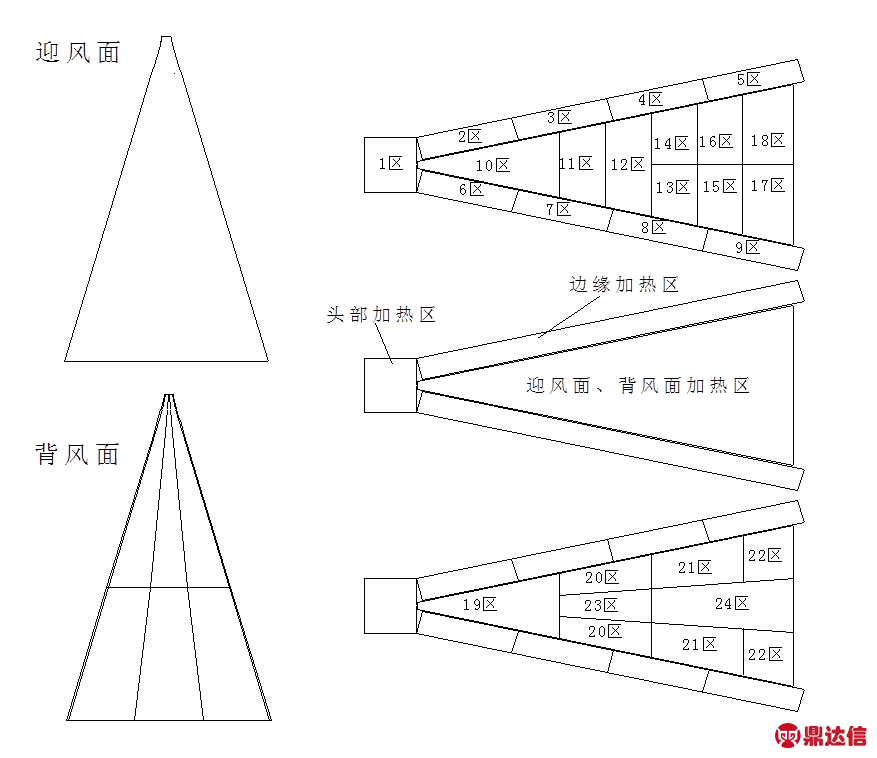

某型试验产品地面低气压热特性试验采用辐射加热方法模拟飞行过程中的启动热载荷,使用热流程序控制方法,辐射加热采用石英灯加热器实现热载荷施加,加热区域分为4个部分:分为:1)头部;2)边缘;3)迎风面;4)背风面。

根据试验产品设计上的天然对称性,同时考虑到根据电功率分配原则和不同的热流条件,对试验产品和调试件进行了加热温区的细致划分。对部分热流载荷条件一致且对称的部分,将其划分为对称性的加热分区,提高试验过程控制的可靠性。试验产品和调试件共划分为24个加热温区,如图7所示。

图6 加热过程流程图

Fig. 6 Flow chart of heating process

图7 调试件加热分区划分示意图

Fig. 7 Diagram of heating zones for simulator

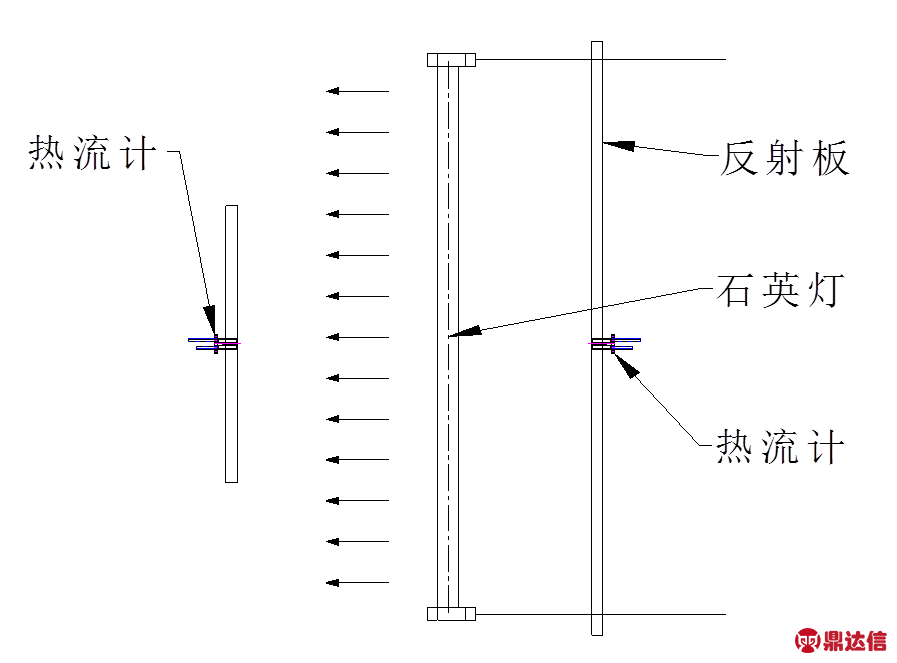

3.2 加热调试

试验要求的热流密度是从加热器辐射到达试验产品表面的热流值。由于试验产品上没有可供安装热流传感器的结构,所以加热热流控制传感器安装在加热器的反射板上。需要获得到达试验产品受热面的热流(Q2)和到达反射板的热流(Q1)的比值—位置系数,其大小主要与控制热流传感器、石英灯和试验产品受热面的相对位置有关。

位置系数是通过加热调试试验来测定。试验中,以反射板上的热流传感器作为控制,实测到达调试件上的热流值,最终使得调试件测得的热流值与试验要求的值一致,此时记录位置系数大小,并作为正式试验中的热流载荷对应的比例系数,位置系数调试过程示意如图8所示。同时,在多个加热分区全功率调试过程中,每个加热分区反射板与调试件的位置固定,虽然热流载荷随时间历程变化,但是可以得到较为一致的位置系数;同时可以获得用以驱动电功率系统的控制器输出时间历程曲线,该类曲线用以在正式试验中进行风险预案的控制。

图8 位置系数测定示意图

Fig. 8 Diagram for determination of position coefficient

3.3 正式试验

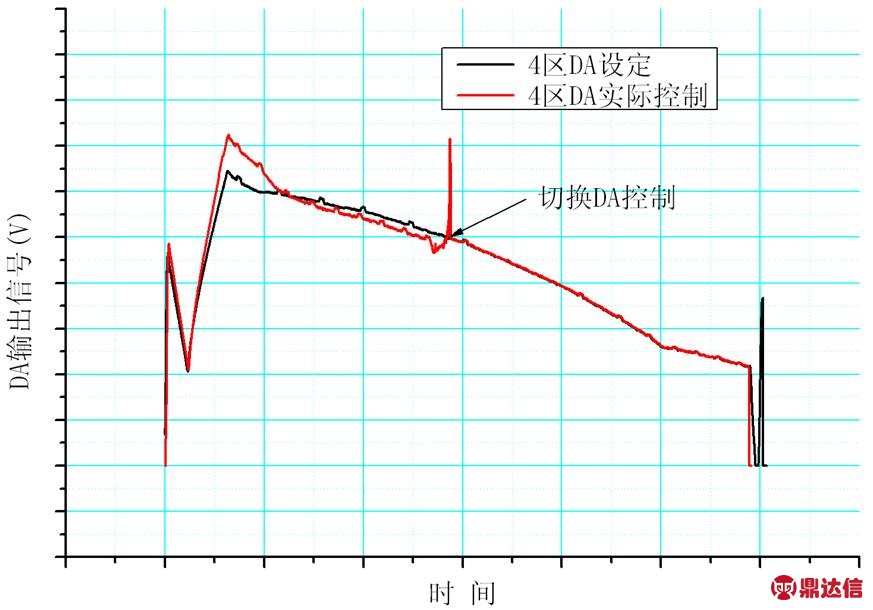

在正式试验过程中,部分加热控制分区由于加热控制异常,对应加热分区切换至电功率系统直接驱动控制,见图9和图10中标注“切换DA控制”处,其中“DA”为控制器输出的代称。

虽然4区在热流下降段切换为电功率系统直接驱动控制,见图10。但是该加热分区热流闭环控制在时序上均已包络了热流峰值,且峰值热流相对偏差在3.0%以内。4区在切换控制方式后按照调试试验所获取的控制器输出时间历程曲线进行时间顺序输出。控制器的输出用以驱动电功率系统,并且控制器的输出与电功率系统的输出成线性关系,电功率系统对控制器输出进行线性放大后直接驱动石英灯辐射加热器。另外,由于辐射加热器和试验产品的安装相对位置与调试状态一致、灯阵密度、位置系数均不变;所以,可以确保到达试验产品表面的加热量与调试过程中到达调试件表面对应加热分区的加热量相等,从而使试验整体满足考核的要求。

图9 部分加热分区热流控制时间历程

Fig. 9 Time history of heat flow control for heating zone 4

图10 部分加热分区实际控制器输出时间历程

Fig. 10 Time history of actual electric power output for heating zone 4

4 结束语

本文从低气压环境下试验产品加热分区的划分、控制反馈信号多种类设置及对称控制分区反馈信号的相互备份设置、控制算法的适应性修改和试验风险预案控制等方面对原有的控制方式进行了改进,形成了较为有效的控制方法。在正式试验加热异常情况下,加热控制程序可以实现自动或者人工切换至备份控制方式,如:备份传感器自动控制或者电功率直接驱动控制。应用改进后的控制方法顺利完成了多个型号多件试验产品低气压环境下的热试验,应用效果良好,提高了低气压环境下热试验的可靠性。

上述控制方法基于常压热试验控制技术改进而成,旨在规避低气压环境下热试验过程中传感器系统异常对试验过程所带来的不利影响和风险,所以同样适用于常压环境和低氧环境下的常规热试验和热静力联合试验,用以提升试验的安全性和可靠性。另外,在热振温度控制试验过程中,试验产品表面的温度控制点在振动过程中容易出现脱粘或者脱焊等异常现象,本文采用的备份控制和切换机制尤为适用。如果试验产品可以进行全功件调试以得到预案控制的控制器输出时间历程,那么此方法可以完全确保正式试验过程加热控制的完整性。